Изготовление стержней на машинах

При машинном изготовлении стержней механизированы наиболее трудоемкие операции: уплотнение смеси, поворот стержневого ящика и извлечение стержня. При машинном изготовлении стержней улучшается их качество, повышается производительность и облегчаются условия труда. Для изготовления стержней применяют различные типы машин, наиболее часто — пескодувные и пескострельные, встряхивающие, прессовые, пескометы.

Мелкие стержни постоянного поперечного сечения (круглого, прямоугольного и т. д.) в массовом производстве изготовляют на мундштучных машинах. Стержни на них получают без стержневых ящиков выдавливанием стержневой смеси шнеком или поршнем через сменный мундштук, форма и размеры которого определяют конфигурацию и размеры стержня.

Для изготовления фасонных мелких, несложных по конфигурации стержней в массовом производстве применяют прессовые машины, на которых стержни прессуют в разъемных металлических стержневых ящиках, верхняя половина которых часто используется как прессовая плита.

Средние и крупные стержни простой конфигурации формуют обычно на встряхивающих машинах (специальных стержневых или формовочных) с перекидным и поворотным столом. Стержни изготовляют в открытых неразъемных ящиках с последующим до-уплотнением верхних слоев.

Крупные стержни в условиях серийного производства изготовляют также с помощью пескометов различного типа.

Для изготовления мелких и средних стержней любой сложности широко применяют пескодувные и пескострельные машины. Эти машины отличаются очень высокой производительностью, на их базе разработаны конструкции машин-автоматов для изготовления стержней. На пескодувных и пескострельных машинах изготовляют стержни из смесей, требующих тепловой сушки, отверждаемых химически (например, углекислым газом в холодной оснастке, либо в горячей оснастке). Для заполнения стержневого ящика смесью и уплотнения ее на пескодувных и пескострельных машинах используют энергию сжатого воздуха, давление которого составляет 570—770 кПа.

При пескодувном процессе (рис. 4.29) сжатый воздух, поступая в резервуар 3 пескодувной машины, наполненный стержневой смесью, давит на нее и увлекает смесь через вдувные отверстия 2 плиты 5 в стержневой ящик 6, уплотняя ее силой воздушного потока. Для выхода воздуха из ящика служат специальные щелевые или сетчатые отверстия — венты 1, выполняемые в стенках стержневого ящика (нижняя вентиляция) или в наружном днище 5 резервуара 3 (верхняя вентиляция). При верхней вентиляции установка вент в стержневом ящике отпадает, что удешевляет его изготовление. Для разрыхления смеси и направления ее к вдувным отверстиям 2 служит механическая мешалка 4. Стержневой ящик прижимается к плите 5 столом 7.

Рис. 4.29. Схема пескодувного процесса:

1 — венты, 2 — вдувные отверстия, 3 — резервуар, 4 — механическая мешалка, 5 — наружное днище резервуара (плита), 6 — стержневой ящик, 7 — прижимной стол

Изготовление стержней на машинах

Недостатком пескодувного способа изготовления стержней является большой расход воздуха, сравнительно слабое уплотнение крупных стержней и необходимость применения стержневых смесей с низкой прочностью во влажном состоянии, что создает опасность повреждения стержней при извлечении и транспортировании.

Более экономичными и совершенными являются пескострельные машины. Пескострельный процесс, являясь разновидностью пескодувного, отличается тем, что истечение стержневой смеси происходит мгновенно, напоминая выстрел. Рабочий резервуар 3 выполнен в одном блоке с ресивером 8, обеспечивающим мгновенную подачу в него больших порций сжатого воздуха через вдувной клапан 7 (рис. 4.30). Из рабочего резервуара сжатый воздух поступает в гильзу 2, наполненную стержневой смесью, через вертикальные 1 и горизонтальные 6 щелевидные отверстия, расположенные в ее стенках, и отделяет смесь от стенок. Давление в ней мгновенно повышается, и воздух выталкивает столб смеси через коническую насадку 9 в стержневой ящик 12, который заполняется ею за десятые доли секунды. При пескострельном процессе по сравнению с пескодувным обеспечивается повышенное и более равномерное уплотнение смеси по высоте стержневого ящика и меньшее абразивное воздействие на его стенки. Небольшое количество воздуха, попадающего в полость ящика, отводится через венты 11.

Рис. 4.30. Схема пескострельного процесса:

1, 6 — вертикальные и горизонтальные прорези, 2 — гильза, 3 — рабочий резервуар, 4 — шибер, 5 — бункер со смесью, 7 — вдувной клапан, 8 — ресивер, 9 — коническая насадка, 10 — вдувная плита, 11 — венты, 12 — стержневой ящик

Для изготовления стержней различной конфигурации пескострельные машины снабжаются сменными насадками 9. Производительность машин составляет 250— 300 стержней в час.

На полуавтоматической пескострельной стержневой машине (рис. 4.31) изготовляют стержни массой до 6 кг в ящиках с горизонтальным или вертикальным разъемом. На рабочий стол машины 1 под насадкой 10 резервуара 3 устанавливают стержневой ящик 2 и зажимают его пневматическими зажимами 11. Мембрана 12 поджимает ящик к резервуару. При открытом шибере 4 смесь из лотка 6 через воронку 5 поступает в рабочий резервуар машины. Пространство между гильзой 9 и стенкой резерв) яра заполнено сжатым воздухом.

Рис. 4.31. Полуавтоматическая пескострельная стержневая машина:

1 — стол, 2 — стержневой ящик, 3 — резервуар, 4 — шибер, 5 — воронка. 6 — лоток. 7. 8 — клапаны. 9 — гильза. 10 — коническая насадка, 11 — пневмозажимы, 12 — мембрана. 13 — ресивер

В момент надува открываются клапаны 8 и сжатый воздух из ресивера 13 выстреливает смесь через гильзу 9 и коническую насадку 10 в стержневой ящик. После заполнения ящика смесью клапаны 8 закрываются, а воздух из резервуара сбрасывается через выхлопной клапан 7. Затем стол машины 1 отпускается, пневматические зажимы разжимаются, освобождая стержневой ящик, а шибер 4 перемещается, закрывая поступление стержневой смеси.

Изготовление стержней на машинах

Изготовление стержней на пескодувных машинах в нагреваемых ящиках заключается в том, что стержневая смесь с быстротвердеющим связующим вдувается на пескодувной машине в предварительно нагретый стержневой ящик, температура которого в зависимости от состава связующего равна 220—280°С. Под действием теплоты стержневого ящика связующее нагревается и затвердевает в течение 15—60 с. Получаемые стержни обладают высокой прочностью, позволяющей исключить применение каркасов, не нуждаются в дополнительной сушке, имеют высокую размерную точность, чистую поверхность, хорошую газопроницаемость (даже без выполнения в них специальных вентиляционных каналов), легкой выбиваемостью из отливок.

Процесс высокопроизводителен, легко поддается полной автоматизации. Однако при этом усложняется конструкция стержневых ящиков и увеличивается их стоимость, требуется использование более мощной вентиляции для удаления газообразных веществ, выделяющихся при отверждении стержней. Кроме того, применяемые синтетические смолы дороги и дефицитны.

Для изготовления стержней, отверждаемых в нагреваемой оснастке, применяют одно- и многопозиционные полуавтоматические и автоматические машины. Помимо карусельных многопозиционных автоматов используют установки челночного типа, в которых одна позиция уплотнения сочетается с двумя позициями для отверждения стержня и разъема стержневого ящика. Это достигается использованием передвижных пескодувных или пескострельных головок, перемещающихся с позиции загрузки смеси на рабочую позицию надува, и наоборот (рис. 4 32).

Работа автомата осуществляется в такой последовательности: а — сборка нагретого стержневого ящика 1, перемещение распаривающего устройства 3 и устройства нагрева 2 влево; б — переход пескострельной головки 4 на рабочую позицию, подъем и спаривание стержневого ящика, опускание пескострельной головки и надув стержневой смеси; в—подъем пескострельной головки; г — перемещение нагревательного и распаривающего устройства в рабочее положение; д — перемещение головки на позицию загрузки смеси, отверждение стержня, раскрытие ящика; е — выталкивание стержня и съем его с машины специальным устройством.

Рис. 4.32. Схема работы автоматической стержневой пескострельной машины для изготовления стержней по нагреваемым ящикам:

1 — стержневой ящик, 2 — устройство нагрева, 3 — распаривающее устройство, 4 — пескострельная головка

Изготовление литейных форм и стержней

Технологический процесс изготовления литейных форм называется ф о р м о в к о й. Различают ручную и машинную формовку. При ручной формовке наиболее широкое распространение получила формовка по модели. Такую формовку выполняют в почве — сплошном слое земли, находящемся на полу цеха или в опоках.

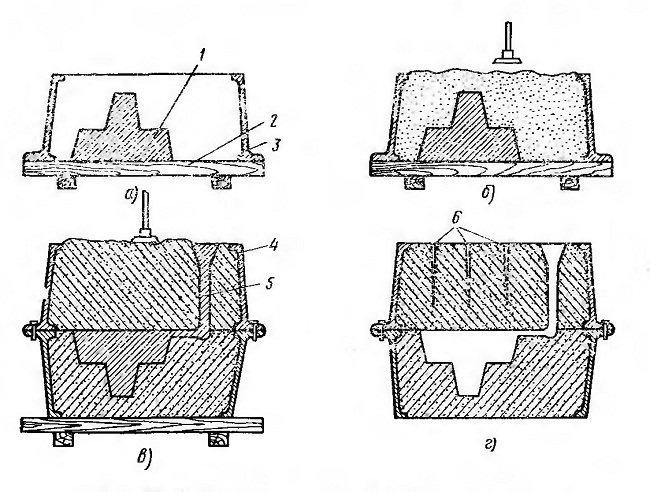

Рис. 29. Формовка по модели в двух опоках:

1 — модель, 2 — подмодельный щиток, 3 — нижняя опока, 4 — верхняя опока, 5 —модель стояка, 6 — каналы для выхода газа

Наибольшее распространение получила формовка деталей по модели в двух опоках (рис. 29, а, б, в, г). Основными операциями ручной формовки являются уплотнение формовочной смеси в опоке и извлечение модели из формы. Уплотнение формовочной смеси представляет трудоемкую работу, а извлечение модели требует умения и аккуратности.

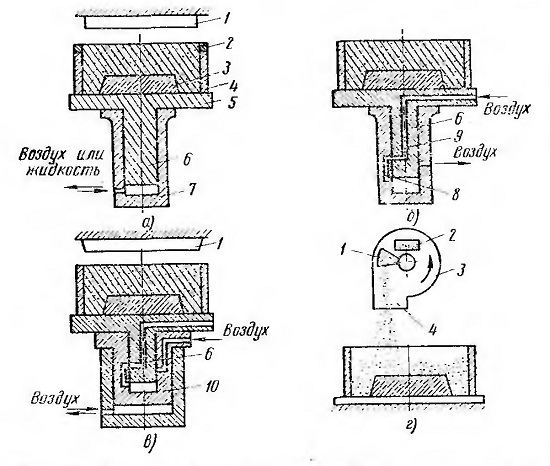

Схемы работы различных типов формовочных машин приведены на рис, 30. В прессующей машине (рис. 30, а) сжатый воздух или масло под давлением поступает в цилиндр 7 и поднимает поршень 6 вместе со столом 5, моделью 3, опокой 4 и рамкой 2 так, что уплотняет формовочную смесь в опоке, после чего воздух или жидкость выпускаются из цилиндра 7. Встряхивающие машины применяют без подпрессовки (рис. 30, б) и с верхней подпрессовкой (рис. 30, в). Встряхивание производится сжатым воздухом, поступающим через каналы 8 и 9 под поршень 6 и поднимающим

его до уровня канала, по которому воздух выходит в атмосферу. После этого поршень вместе со столом машины, моделью, опокой и формовочной смесью падает вниз, стол ударяется о станину машины, и смесь уплотняется. Затем цикл повторяется. В машинах с подпрессовкой (рис. 30, в) встряхивающий поршень 6 поднимается внутри цилиндра 10, который сам служит поршнем при подпрессовке. Для подпрессовки под поршень-цилиндр 10 впускается сжатый воздух, который поднимает поршень вместе со всеми остальными частями и опокой до уплотняющей колодки 1, вследствие чего производится подпрессовка смеси.

Рис. 30. Схема работы различных формовочных машин: с — прессовая, б — встряхивающая, е — встряхивающая с подпрессовкой, г — пескометная

В отличие от встряхивающих и прессовых машин пескомет производит уплотнение формовочной смеси и опоке действием центробежной силы. Рабочим органом пескомета является бы-стровращающаяся лопатка, которая выбрасывает смесь с большой скоростью в опоку. Головка пескомета 3 (рис. 30, г) представляет собой кожух, в котором вращается вокруг горизонтальной оси лопатка 1. Формовочная смесь непрерывно подается внутрь головки пескомета ленточным транспортером 2, захватывается лопаткой и с большой скоростью выбрасывается через отверстие 4 в подставленную опоку, где смесь уплотняется.

Процесс изготовления стержней во многом аналогичен формовке, но в части конструкции стержней и способов их изготовления имеются специфические особенности. Стержни должны обладать высокой газопроницаемостью и прочностью, так как при заливке они окружены со всех сторон жидким металлом. Для улучшения указанных свойств стержни подвергают сушке в

печах на специальных фасонных или плоских металлических плитах Чтобы повысить прочность стержней, в них заформовыва-ют арматуру (в виде литых каркасов или металлических прутков), а для улучшения газоотвода делают вентиляционные каналы. Наиболее распространен способ изготовления стержней в стержневых ящиках, внутреннее пространство которых заполняется стержневой смесью, уплотняемой тем или иным способом.

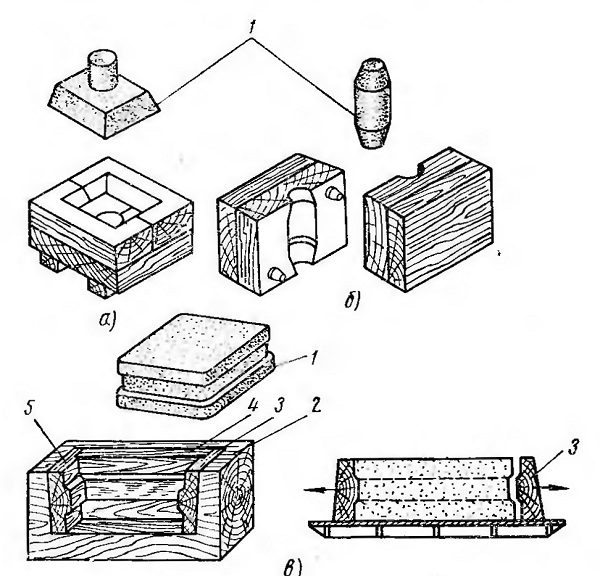

Наиболее простые стержни изготовляют в неразъемных—-дельных ящиках. В большинстве случаев ящик состоит из двух и более частей, которые плотно соединяют на шипах, скрепляя скобами (рис. 31). Ручной способ изготовления стержней малопроизводителен и трудоемок. В настоящее время широко применяют машинные способы изготовления стержней. По способу уплотнения стержневой смеси машины подразделяют на мундштучные, прессовые, встряхивающие, пескодувные, пескострельные и пескометы. Наибольшее распространение имеют встряхивающие и пескодувные машины.

Рис. 31. Основные типы стержневых ящиков:

а — цельный, б — разъемный, в — вытряхной; 1 — стержень,

2— корпус ящика, 3, 4, 5 — вкладыши

МАШИННОЕ ИЗГОТОВЛЕНИЕ СТЕРЖНЕЙ С КОНВЕКТИВНОЙ СУШКОЙ

При механизированном изготовлении стержней применяют разные способы уплотнение стержневой смеси: уплотнение прессованием, пескометное уплотнение, уплотнение на встряхивающих формовочных машинах, пневматические способы (пескодувный, пескострельный) уплотнение, импульсное уплотнение.

Способы уплотнения выбираются в зависимости от размера стержней, состава стержневой смеси и серийности отливок.

1. Изготовление стержней на мундштучных машинах.

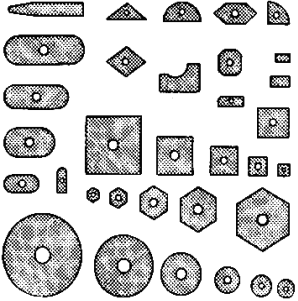

Формовочная смесь шнеком выталкивается через мундштук. Этим способом изготовляются стержни простых геометрических форм, представленных на рис. 28. При выдавливании стержней одновременно оформляется внутренняя полость – газоотводный канал.

Рис. 29. Стержни различной формы, изготовленные на мундштучных машинах

2. Пескометное уплотнение стержней.

Принцип работы пескомета был рассмотрен раньше. Пескометная набивка стержней является универсальной, так как применяется при изготовлении стержней как из смеси на органических крепителях, так и из песчано-глинистых смесей. Ящики могут применяться металлические и деревянные. Уплотнение стержней пескометом позволяет организовать поточную стержневую линию даже при изготовлении единичных крупных стержней. На рис. 30 представлена схема такой линии.

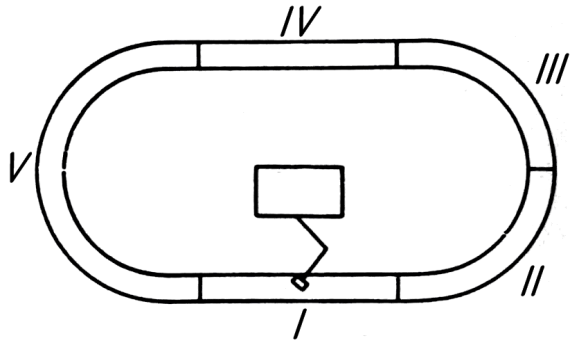

Рис. 30. Схема пескометной линии для изготовления стержней: I – набивка стержня; II – удаление стержня из ящика III – подготовка ящика; IV–установка каркасов; V – подготовка новых ящиков.

Кольцо из рольгангов расположено на некоторой высоте от пола литейной. На кольце по замкнутому циклу выполняются технологические операции, связанные с изготовлением стержней. В указанную цепь может включаться та или иная вспомогательная машина, машина, обеспечивающая удаление стержней из ящиков, приспособление, дозирующее формовочные смеси, приспособление по окраске стержней и т. п.

3. Уплотнение стержней на встряхивающих формовочных машинах

В этом случае уплотнение стержней ничем не отличается от уплотнения форм. Наиболее удобным для этого являются встряхивающие машины с перекидными столами, которые обеспечивают нужное уплотнение смеси и удаление стержней из ящиков. Производительность машин при изготовлении стержней на 20–30 % ниже, чем при изготовлении форм.

На этих машинах наиболее удобно пользоваться вытряхными стержневыми ящиками. Особенности конструкции вытряхных ящиков, применяемых при уплотнении на машинах: корпуса ящиков должны быть более прочными (углы скрепляются металлическими косынками); ящики снабжаются приспособлениями для крепления к столу машины и крепления к ним сушильных плит; при малых габаритах стержней в целях использования мощности машины рекомендуется выполнять многогнездные стержневые ящики. Уплотнение на формовочных машинах может производиться как в индивидуальном, так и в массовом производстве. Ящики могут быть деревянными, металлическими или пластмассовыми.

4. Уплотнение стержней прессованием

Уплотнение прессованием ограничено формой и размерами стержней. При уплотнении стержней прессованием полезно применить вибрацию, что расширяет границы применения этого способа. Метод изготовления прессованием имеет важнейшее преимущество – он бесшумный.

5. Пневматическое уплотнение стержней

Стержневые смеси могут уплотняться пескодувным и пескострельным способами.

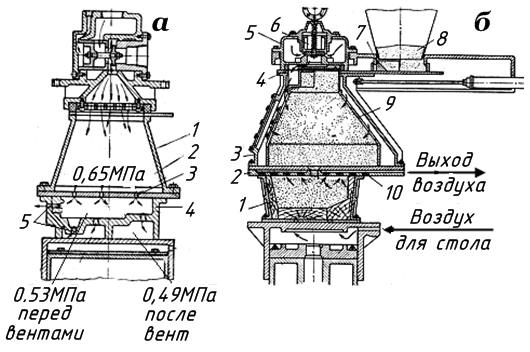

Пескодувный способ уплотнения. Вдувание смеси в стержневой ящик – чрезвычайно производительный способ изготовления стержней. На рис. 31 представлена схема пескодувной стержневой установки.

Рис. 31. Пескодувная машина 287: а – схема пескодувной стержневой установки; б – общий вид пескодувной машины: 1 – металлический ящик; 2 – вдувная плита; 3 – резервуар; 4 – вдувное кольцо; 5 – воздушная коробка; 6 – клапан; 7 – полукольцо; 8 – бункер; 9 – внутренний резервуар со щелевыми прорезами;10 – вента.

В периодически наполняемый смесью пескодувный резервуар 1 (рис. 31, а) вводится мощной струей воздух под давлением 0,6–0,65 МПа. Потоки воздуха захватывают смесь 2 и через отверстия 3 в дутьевой плите вносят ее в стержневой ящик 4. Для того чтобы смесь имела необходимую скорость при входе в стержневой ящик (чем выше скорость, тем лучше уплотнение стержня), в стержневом ящике делаются воздухоотводы 5, называемые вентами. Конструкция вент рассмотрена выше, раздел 3.1.3.

В целях обеспечения хорошего уплотнения и снижения потерь воздуха стержневой ящик снизу плотно прижимается к дутьевой плите (к дну резервуара).

На рис. 31, б показана схема пескодувной машины 287, в резервуаре 9 которой выполнены щелевые прорези для подачи воздуха в целях устранения зависание смеси в бункере.

Диаметр вдувных отверстий для текучих смесей равен 8–20 мм, а для более прочных смесей 20–30 мм. Расстояние между вдувными отверстиями 70–80 мм. Опыт показал, что чем больше суммарная площадь сечения вент (до 0,3–0,35 от площади сечения стержня), тем выше качество стержней. Дальнейшее увеличение площади сечения вент не приводит к повышению уплотнения.

Пескострельный способ уплотнения. На рис. 32 представлена схема другого способа уплотнения стержней, названного пескострельным.

Рис. 32. Схема пескострельной стержневой машины

Пескострельная машина имеет резервуар 1 со сжатым воздухом, клапан 2, пескострельный резервуар с двойными стенками 3. Смесь подается из бункера в пескострельный резервуар и отсекается затвором 4 от бункера. К надувной плите 5 поджимается стержневой ящик, после чего открывается клапан 2 и из резервуара 1 почти мгновенно в пескострельный резервуар вводится сжатый воздух. Сжатым воздухом выталкивается (выстреливается) смесь в стержневой ящик. Таким образом, если пескодувные машины основаны до некоторой степени на принципе пескоструйных аппаратов (каждая песчинка окружена воздухом), то в этом случае воздух действует как поршень, выталкивающий объем смеси.

Пескострельный резервуар имеет двойные стенки – наружную сплошную и внутреннюю со щелями. Воздух вводится в пространство между указанными стенками и через щели внутреннего цилиндра вводится в пространство, заполненное смесью. Такой подвод воздуха снижает трение смеси о стенки цилиндра и ликвидирует зависание смеси.

Описанный способ уплотнения стержней имеет следующие преимущества: резко снижается расход воздуха; упрощается вентиляция стержневых ящиков, так как из ящика нужно вывести только атмосферный воздух; есть возможность применять смеси с низкой текучестью и даже песчано-глинистые смеси; могут применяться деревянные стержневые ящики, так как отсутствуют воздушно-песчаные струи, обладающие большой абразивной силой.

Герметизация пескодувных и пескострельных машин. Так как смесь в стержневой ящик вводится под воздушным давлением, то при работе наблюдаются:

1) выбросы порций смеси в имеющиеся зазоры и неплотности;

2) износ соответствующих устройств (стержневых ящиков, штырей и частей машины) выбрасываемыми наружу порциями смеси;

3) засорение рабочего места смесью;

4) загрязнение атмосферы песчаной пылью и воздухом, выходящим из вент, который загрязнен парами и частицами крепителей.

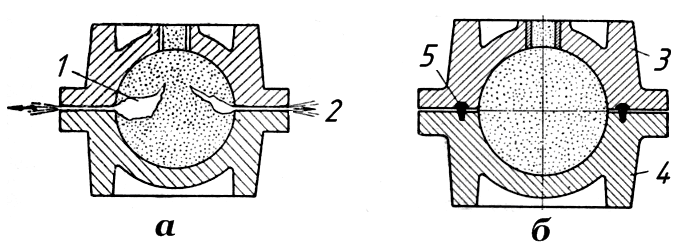

На рис. 33 показаны схемы стержневых ящиков и стержней, полученных на пескодувной машине. Как видим, в результате неплотного прилегания половинок ящика стержневая смесь через зазор выбивается из ящика в направлении 2. Выбросы стержневой смеси разрушают поверхности спаривания половинок, еще больше увеличивают несплошности спаривания и приводят к получению недоброкачественных стержней.

Рис. 33. Схемы стержневых ящиков: а – без уплотнений; б – с уплотнением

На стержнях образуются раковина или рыхлые участки 1, а также облои по месту спаривания. Дефектные места стержня надо исправлять, что связано с потерей рабочего времени и ухудшением качества отливок.

На рис. 33, б показан стержневой ящик (верхняя половина 3 и нижняя половина 4), который имеет уплотняющее устройство, герметически закрывающее зазоры по плоскости спаривания половинок.

Уплотняющим устройством является резиновая вставка 5, укрепленная на одной половинке ящика; при спаривании половинок резиновая вставка входит в углубление на другой половинке.

Уплотняющее устройство располагается так, чтобы изолировать спаривающие штыри и отверстия от разрушения песчаными потоками и тем самым сохранить высокую точность спаривания половинок ящика. То же самое уплотняющее устройство рекомендуется применять для устранения зазоров между бункером машины и надувной плитой, а также между надувной плитой и стержневым ящиком. Такое устройство на самой машине важно главным образом с точки зрения безопасного ее обслуживания.

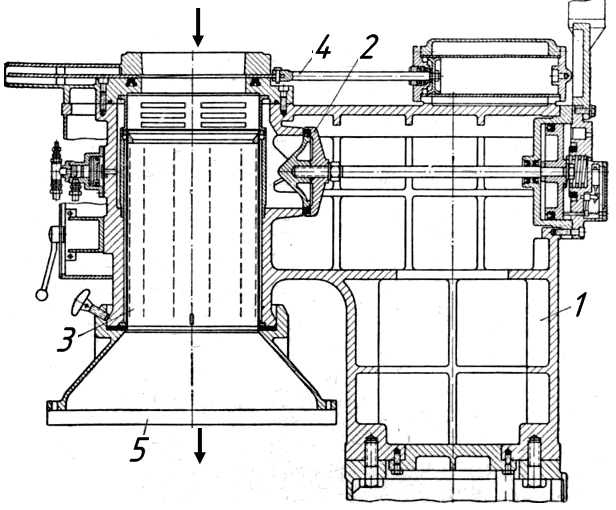

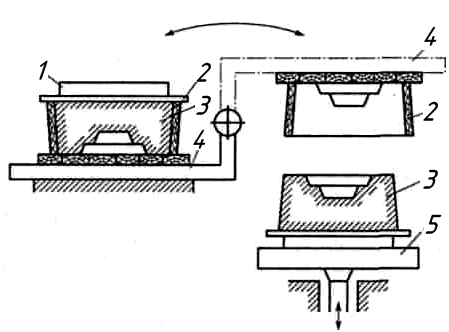

При механизированном изготовлении стержней применяют пескодувные и пескострельные машины и стержневые ящики для них. Средние по массе стержни изготовляют на встряхивающих машинах с поворотно-вытяжными механизмами. Применение таких машин и механизмов обеспечивает стабильное извлечение стержней без поломок и нарушения геометрии. Изготовление стержней ведется в открытом стержневом ящике 2, закрепленном на столе встряхивающей машины (рис. 34).

После уплотнения на открытую поверхность ящика устанавливают сушильную плиту 1 и закрепляют на ящике. Далее стержневой ящик с плитой поворотным столом 4 устанавливается над столом 5 вытяжного механизма. Гидроцилиндры машины прижимают стол 5 к стержневому ящику, раскрепляется сушильная плита и ящик, включаются вибраторы, облегчающие съем ящика, и вначале медленно, а затем быстрее опускается приемный стол 5 с плитой и стержнем 3, выходящим из ящика под действием силы тяжести. Затем выполняется обратная кантовка поворотно-вытяжной машины, и ящик возвращается в исходное положение для подготовки его к повторному циклу на встряхивающей машине.

Рис. 34. Схема извлечения средних стержней с встряхивающих машинах с поворотно-вытяжными механизмами: 1 – сушильная плита; 2 – стержневой ящик; 3 – стержень; 4 – поворотный стол; 5 – приемный (вытяжной) стол

Общими недостатками, свойственными традиционным методам изготовления стержней с конвективной сушкой, являются:

– низкая геометрическая и размерная точность стержней;

– необходимость использования металлических каркасов;

– низкая производительность (на получение готового стержня требуется 1…2 ч, включая сушку).

В настоящее время данный процесс используют, как правило, в единичном производстве и только в редких случаях в массовом производстве. В основном же в массовом производстве применяется технология изготовления стержней по нагреваемой оснастке, которая в настоящее время постепенно вытесняется технологией изготовления стержней по холодной оснастке.