О «стеклопластиковом тюнинге». Как принять решение о покупке обвеса.

«Фу-фу, стеклопластик это плохо. А еще он хрупкий.» Сколько раз каждый, задумавшийся об установке обвеса на свой автомобиль слышал подобные фразы? Как правило, аргументы у таких советчиков на этом заканчиваются.

Установки стеклопластикового тюнинга не боится только тот, кто с ним уже имел какой-то опыт работы или же, уже устанавливал его на свой автомобиль.

Давайте попробуем разобраться в плюсах и минусах изделий из стекловолокна и смолы.

Стеклопла́стики — вид композиционных материалов — пластические материалы, состоящие из стекловолокнистого наполнителя (стеклянное волокно, волокно из кварца и др.) и связующего вещества (термореактивные и термопластичные полимеры).

Свойства и характеристики стеклопластика

Изделия из стеклопластика могут быть любой формы, цвета и толщины: оконные профили, бассейны, купели, водные аттракционы и прочие гидросооружения, велосипеды, лодки, каноэ, рыболовные удилища, таксофонные кабины, кузовные панели для автомобилей и многое другое. Удельный вес стеклопластиков колеблется от 1,4 до 2,1 и в среднем составляет 1,7 г/см3. Напомним, что удельный вес металлов значительно выше, например, стали – 7,8, а меди — 8,9 г/см3. Даже удельный вес одного из наиболее легкого сплава, применяемого в технике, дуралюмина составляет 2,8 г/см3. Таким образом, удельный вес стеклопластика в среднем в пять-шесть раз меньше, чем у черных и цветных металлов, и в два раза меньше, чем у дуралюмина. Это делает стеклопластик особенно удобным для применения на транспорте. Экономия в весе переходит в экономию энергии; кроме того, за счет уменьшения веса транспортных конструкций (самолетов, автомобилей, судов и т.п.) можно повысить их полезную нагрузку и за счет экономии топлива увеличить радиус действия.

Диэлектрические свойства: стеклопластики являются прекрасными электроизоляционными материалам при использовании как переменного, так и постоянного тока.

Высокая коррозионная стойкость: стеклопластики как диэлектрики совершенно не подвергаются электрохимической коррозии. Существует целый ряд смол, позволяющие получить стеклопластики стойкие к различным агрессивным средам, в том числе и к воздействию концентрированных кислот и щелочей.

Хороший внешний вид: стеклопластики при изготовлении хорошо окрашиваются в любой цвет и при использовании стойких красителей могут сохранять его неограниченно долго. Однако, от качества изделия зависят трудозатраты маляра на подготовку изделия: из-за нарушений в технологии производства на детали могут появляться так называемые «пузыри» — воздух, оставшийся между внешним слоем гелькоута и самого ламинированного слоя. Или следы «усадки» смолы, в результате нарушений технологии процесса ее отверждения. Обе проблемы не страшны и устраняются в момент подготовки детали к покраске. Хороший маляр знает и умеет работать с подобным материалом, а от плохого исполнителя, как ни крути, но хорошего внешнего вида не получить.

Высокие механические свойства: при своем небольшом удельном весе стеклопластик обладает высокими физико-механическими характеристиками. Используя некоторые смолы и определенные виды армирующих материалов, можно получить стеклопластик, по своим прочностным свойствам превосходящий некоторые сплавы цветных металлов и стали. Механические свойства стеклопластиков определяются преимущественно характеристиками наполнителя и прочностью связи его со связующим, а температуры переработки и эксплуатации стеклопластика — связующим. Наибольшей прочностью и жёсткостью обладают стеклопластики, содержащие ориентировано расположенные непрерывные волокна.

Такие стеклопластики подразделяются на однонаправленные и перекрёстные; у стеклопластика первого типа волокна расположены взаимно параллельно, у стеклопластика второго типа — под заданным углом друг к другу, постоянным или переменным по изделию. Изменяя ориентацию волокон, можно в широких пределах регулировать механические свойства стеклопластиков. Большей изотропией механических свойств обладают стеклопластики с неориентированным расположением волокон: гранулированные и спутанно-волокнистые прессматериалы, материалы на основе рубленых волокон, нанесённых на форму методом напыления одновременно со связующим, и на основе холстов (матов).

Теплоизоляционные свойства: стеклопластик относится к материалам с низкой теплопроводностью. Кроме того, можно значительно повысить теплоизоляционные свойства путем изготовления стеклопластиковой конструкции типа “сэндвич”, используя между слоями стеклопластика пористые материалы, например пенопласт. Благодаря своей низкой теплопроводности, стеклопластиковые сэндвичевые конструкции с успехом применяются в качестве теплоизоляционных материалов в промышленном строительстве, в судостроении, в вагоностроении и т.д.

Простота в изготовлении: существует много способов изготовления стеклопластиковых изделий, большинство из которых требует минимальных вложений в оборудование. Например, для ручного формования потребуются только матрица и небольшой набор ручных инструментов (прикаточные валики, кисти, мерные сосуды и т.д.). Матрица может быть изготовлена практически из любого материала, начиная с дерева и заканчивая металлом. В настоящие время широкое распространение получили стеклопластиковые матрицы. Применение стеклопластика для изготовления матрицы позволяет со стопроцентной точностью передать внешнюю форму копируемой детали. Таким образом, если деталь изначально была «кривая», то и на выходе получатся дрова.

Сейчас многие известные производители стайлинга и тюнинга для автомобилей из Японии, Америки, Европы производят оригинальные обвесы именно из стеклопластика, а некоторые детали автомобилей прямо с завода выполнены из композита.

Несколько советов, которые помогут вам определиться с внутренними терзаниями по поводу покупки обвеса изготовленного из «современных композитов»:

Первое правило здесь: дешево и качественно не бывает. Хорошие материалы (лучше, если они европейские), и стоят хорошо. Смолы, стекломат, пластификаторы — это все стоит денег. При чем, как правило, цены напрямую зависят от курса европейской валюты.

Второй момент: изделие, например бампер, не должно быть очень тонким, гнуться, как резина и завязываться в узел (в случае небольших ударов вы, вместо того же бампера, рискуете повредить то, что установлено за ним). В то же время, очень толстая деталь, которая совсем не гнется, хрустит и весит, как чугун так же не принесет вам ничего хорошего — в случае удара посильнее вы рискуете повредить металлические панели кузова и даже лонжероны, хотя, казалось бы, должны были бы отделаться только ремонтом бампера. Вывод: здесь важен компромисс, между материалами, массой, толщиной. Обычно, в качественном исполнении она не должна превышать толщины оригинальный пластиковой детали (2,5-3мм)

Кузов из композитный материалов.

С помощью стеклоткани или стекломатов можно создать любую и даже очень сложную форму кузова автомобиля. Кузова из композитных материалов не ржавеют, легко обрабатываются и ремонтируются, обладают исключительной прочностью, способны гасить колебания и просты в изготовлении. Пропитывая стекломат или стеклоткань эпоксидной, полиэфирной или фенолформальдегидной смолой получают стеклопластик. При пропитке стекломатов или стеклоткани фенолформальдегидной смолой получается деталь с высокой температурной устойчивостью и механической прочностью. К тому же у стеклопластиков на этой основе самая низкая стоимость исходного материала. Большую прочность имеют стеклопластики на основе эпоксидных смол, но стоимость их выше.

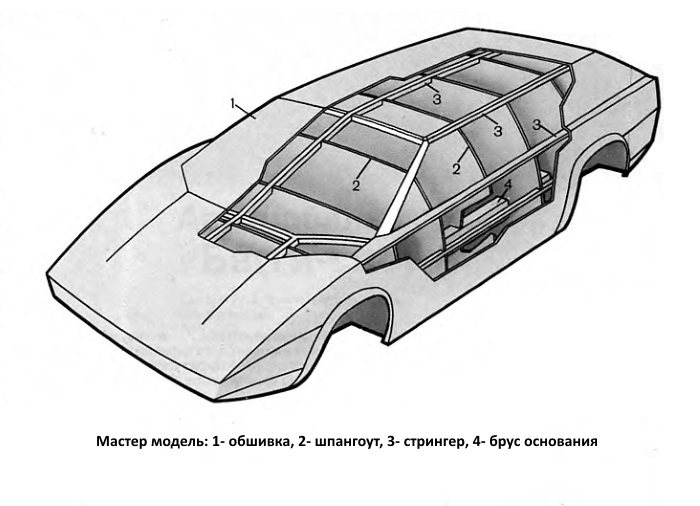

Изготовление мастер модели.

Прежде чем начать создавать мастер модель, оцените имеющийся подручный материал: ДСП, пластилин, пенопласт, глину, алебастр, гипс. Если есть поблизости глина и песок, можно начинать с них, но наилучшим материалом является скульптурный пластилин. Любые твёрдые поверхности, как застывший гипс или алебастр Вы будете часами шлифовать и спиливать, а пластилин нужно всего лишь поскоблить шпателем или скребком.

Перед началом работ необходимо выровнять площадку. Настил должен быть выровнен по уровню и чем точнее, тем вернее получится мастер модель. На настил устанавливают раму с колесами, а к ним крепится каркас будущего кузова. Каркас изготавливается из любых подручных материалов- фанера, ДСП, пенопласт, монтажная пена. Не забываем уменьшить размер каркаса и оставить место для нанесения пластилина.

Для того чтобы не перекосить кузов в двух взаимно перпендикулярных плоскостях, изготовьте два шаблона. Один с чертёжными размерами вида сверху, другой вида спереди (сзади). Для более точного выравнивания каркаса по высоте используйте гидроуровень.

Далее обмазываем каркас пластилином и формируем будущий кузов автомобиля. Перед Вами широкое поле деятельности: пластилин позволяет срезать слои и образовывать любую поверхность. Заготовьте шаблоны на все криволинейные сечения поверхностей, капот, крыша, двери, облицовка радиатора и т. д. Кроме того, хорошо иметь ровную рейку длиной 3,5…4 м с сечением 20х30 мм. Эта рейка позволит проводить на поверхностях мастер модели лекальные кривые и проверить плавность построенных поверхностей.

Если Вы используете стёкла от серийного автомобиля, а не делаете их на заказ, то установите стёкла на мастер модель. Стекло смачивают водой и устанавливают на мастер модели по предварительно сделанной разметке, которая переносится с чертежа будущего автомобиля на мастер модель.

Так же следует поступить и с серийными приборами освещения, ручками дверей и т.д. по списку, если Вы не собираетесь их изготавливать самостоятельно или делать на заказ. Это позволит избежать многих ошибок проектирования и убережет будущий кузов от многочасовых подгонок нестыкующихся деталей.

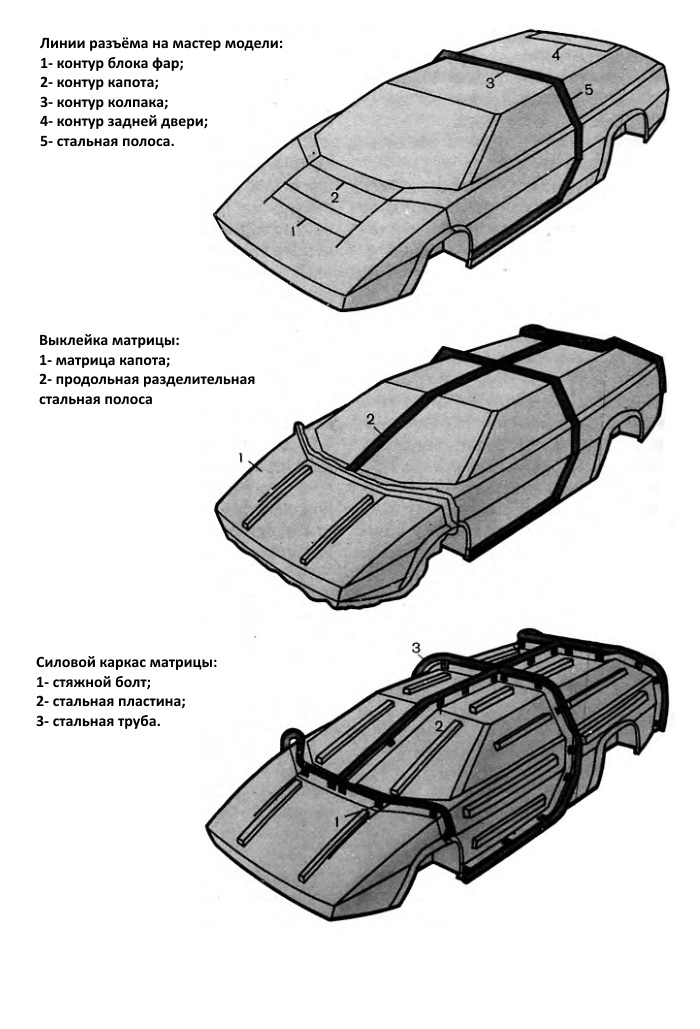

Закончив изготовление мастер модели, выверив все ее поверхности и линии, приступают к подготовке ее для изготовления кузова или матрицы. Сделав качественную мастер модель, лучше сделать матрицу, а по ней выклеивать кузов (один, два и более). Стеклопластик позволяет получить качественную поверхности кузова без последующего шлифования.

Прежде чем изготавливать матрицу, необходимо хорошо подготовить поверхность, так как любой выступ и любая впадина точно отобразятся на внутренней поверхности матрицы, а затем и на внешней поверхности кузова. Выровнять поверхности на мастер модели проще, чем на кузове автомобиля, да и лучше эту работу выполнить один раз, а не для каждого экземпляра кузова.

Если Вы изготовили мастер модель из пластилина, то нужно нанести разделительный слой и приступать к выклейке матрицы. Если же мастер модель изготовлена из глины, гипса или алебастра, то необходимо покрасить мастер модель, зачистить и отполировать. После этого необходимо нанести разделительный антиадгезионный слой, для облегчения снятия готовой матрицы. Для получения такого слоя применяют целлофановые, полиэтиленовые, полиамидные и другие полимерные пленки, а также пленкообразующие растворы или полировальные пасты и мастики, которые после высыхания образуют на поверхности тончайшую пленку антиадгезионного слоя.

Вот несколько рецептов самодельных составов для разделительного слоя:

Изготовление матрицы.

Мастер модель готова, приступаем к изготовлению матрицы.

Нам понадобится следующий инструмент:

Смолу приготавливают небольшими порциями, так как время до начала отверждения и потери клеящих свойств 40-60 мин. Поэтому Обычно берут 1-2 кг смолы. Смолу готовят согласно инструкции, но предварительно нужно проверить состав на небольшом куске стекломата или стеклоткани, так как клеящие свойства зависят не только от состава и качества смолы, но и от способа соединения слоёв, перемешивания, температуры, влажности окружающей среды и других причин.

Сначала на готовую поверхность наносят, так называемый, декоративный слой (смолы 50% и алюминиевой пудры 50%) толщиной 1 мм и дают ему загустеть до такого состояния, чтобы следы смолы не оставались на пальце («до отлипа»). После этого наносят тонкий слой жидкой смолы и накладывают стеклоткань. Ее прокатывают роликом и обрабатывают жесткой кистью, следя за тем, чтобы не образовывались воздушные пузыри.

Если все же они возникают, то, прорезав пузырь ножницами, «прибивают» его кистью, смоченной смолой.

К первому слою сразу же прикладывают второй спой ткани и «прибивают» его, как и первый. Ни в коем случае нельзя проводить кистью по ткани, так как кисть может потащить за собой ткань и испортить работу.

Затем, уложив пять-шесть слоев на предыдущие, укрепляют плоскости разъема деревянными брусками. Для этого брусок и отбортованные плоскости стеклоткани попарно смазывают смолой и затем их скрепляют гвоздями, после полной полимеризации смолы борта сверлят и скрепляют болтами и гайками М6 или М8.

Для предотвращения «игры» поверхностей, опалубку укрепляют брусками или накладывают ребра жесткости в виде жгутов стеклоткани, пропитанной смолой. После полимеризации смолы матрицу с мастер модели снимают.

Если разделительный слой был уложен равномерно и без пропусков, элементы матрицы будут сниматься без значительного усилия, нужно только ввести острый предмет в места разъема — отделить кромки стеклоткани от стальных полосок и руками потянуть на себя снимаемый элемент матрицы.

Оголив всю мастер модель проводят контрольную сборку матрицы, затем разбирают ее на элементы.

Выклейка кузова.

Элементы матрицы кузова очищают от разделительного слоя, оставшегося на внутренней поверхности. Затем внутреннюю поверхность шпатлюют и полируют.

Если на внутренней поверхности имеются большие раковины, то шпатлевку лучше производить эпоксидной смолой с наполнителем. Выступы снимают грубым напильником (стеклопластики хорошо обрабатываются), а затем поверхность шлифуют.

Внимательно осмотрев поверхность и убедившись, что на ней нет изъянов, наносят разделительный слой, при этом стараются сделать его как можно тоньше. Разделительный слой обязательно надо отполировать, так как какая поверхность получится на внутренней стороне матрицы, такой же будет и внешняя сторона готовой детали.

На разделительный слой наносят декоративный слой смолы, выдерживают его. Затем наносят жидкий слой, укладывают и прикатывают стекломат или стеклоткань так, чтобы не образовывалось пузырей; первый слой — лицевой слой. Обработав кистью со смолой первый слой, прикатывают второй, за ним — третий и т. д.

Рекомендовать количество слоев трудно, так как толщина композита зависит от толщины стеклоткани. Для того чтобы определить требуемую толщину, лучше всего провести эксперимент на небольших размеров образце. Однако менее 3 мм слой не делают! При использовании кевлара толщина слоя может быть 0,5…1,5 мм.

Уложив последний слой стеклоткани, тщательно прикатывают его резиновым валиком или пропитывают смолой с помощью кисти. После полной полимеризации смолы деталь вынимают из матрицы.

Следует учесть, что избыток смолы приведёт к деформации детали. Опытные мастера советуют наносить новый слой только после полимеризации предыдущего и его зачистки наждачной бумагой.

Если нет времени ждать полимеризации каждого слоя, попробуйте воспользоваться технологией, используемой на промышленном производстве. Деталь, вместе с матрицей помещают в мешок из тонкой мембраны и откачивают воздух. Мембрана плотно обжимает каждый изгиб детали и выдавливает излишки смолы. В таком виде деталь оставляют до полной полимеризации смолы.

Окраска.

Стеклопластик хорошо окрашивается как синтетической, масляной красками, так и нитрокраской. Для этого нужно только обезжирить наружную поверхность, зачистить ее наждачной бумагой, положить один слой грунта, а по нему производить окраску.

Можно предложить и другой метод. В эпоксидную смолу надо добавить 2-3% анилинового красителя. Прежде чем приступить к выклейке панелей с такой смолой, надо выполнить в порядке эксперимента операции окраски на отдельном куске стеклоткани и смолы, так как краска может изменить свой цвет при внесении ее в смолу.

Для первого декоративного слоя следует применять состав: 100 массовых частей смолы ПН-1, 6 частей инициатора и 8 частей ускорителя. Этот слой не только создает блестящую поверхность. но и защищает стекпонаполнитель от воздействия влаги и химикатов.

Окрашенный кузов шлифуют водостойкой мелкозернистой шлифовальной бумагой, полируют пастой или жидкостью для обработки кузова автомобилей.

Кузов из стеклопластика, изготовленный по каркасу автомобиля.

Некоторые конструкторы пришли к выводу, что для изготовления одного образца делать матрицу нецелесообразно.

Существует метод выклейки панелей кузова непосредственно по мастер модели без изготовления матрицы. Было замечено, что стеклоткань, пропитанная смолой и хорошо прикатанная к поверхности мастер модели, повторяет ее рисунок с учетом всех линий кузова. Если при этом последний (наружный) слой сделать декоративным, то фактически готова форма кузова автомобиля, и при соответствующей шпатлевке имеется возможность из этой заготовки изготовить кузов автомобиля. Удалив из внутренней части скорлупы оставшиеся части мастер модели, можно разрезать получившийся кузов на элементы, подклеить к ним той же смолой внутренние декоративные и несущие элементы и установить все на раму автомобиля. При таком изготовлении кузова требуется тщательно наложить каждый слой ткани и проверить поверхности на блики. При неправильном выполнении этих операций неоправданно возрастает расход шпатлевки при доводке и подготовке к окраске.

Данная статья была подготовлена по материалам книги «Я строю автомобиль» В. Захарченко и И. Туревский изд. «Машиностроение» 1989 г.

Открытие производства стеклопластика

Стеклопластик – это композиционный материал. В его состав входит стекловолокно и другие связующие вещества. Стекловолокно является элементом, который в дальнейшем обеспечит материалу прочность, а связующее вещество – это подобие наполнителя, который равномерно распределяет усилия между армирующими волокнами и обеспечивает их защиту от воздействия окружающей среды. Производство стеклопластика довольно непростой технологический процесс. Для начального производства материала потребуется аренда помещения, склада для хранения товара, минимальный набор персонала и стартовый капитал для закупки сырья.

Где взять сырье?

Для того, чтобы открыть собственное производство, необходимо найти надежных поставщиков качественного сырья. Основными компонентами для создания материала являются сырье из стекловолокна, смола, отвердитель, ускоритель и пластификаторы.

Основные компоненты

Смолы. Для производства стеклопластика необходимо связующее вещество, на основе которого после обработки образуется полимерная матрица, которая определяет физико-химическое качество материала. От этих свойств зависит дальнейший способ формообразования изделий, а также методика последующей утилизации отходов.

То того, как поведут себя связующие смолы при нагревании, зависит термопластичность стеклопластика, которая имеет способность изменять форму при нагревании стеклопластикового изделия, а также сохранять ее после остывания.

В зависимости от свойств, условно смолы подразделяются на термопластичные и термореактивные. К первым можно отнести тот вид пластика, который легко изменяет свою форму под воздействием высокой температуры. Изделия такого состава могут перерабатываться повторно.

Термореактивные не способны повторно перерабатываться, такие изделия не плавятся при нагреве. Соответственно изделия из такого материала изготавливаются одноразово.

Также нужны отвердитель, красители, катализаторы и другие составляющие.

Требования к помещению

При производстве стеклопластика, химической пыли и различных примесей веществ в воздухе не избежать. Обязательным условием к помещению является полная фильтрация и циркуляция воздуха. Для рабочих также потребуется постоянная покупка защитных масок и респираторов. В помещении должна быть установлена пожарная сигнализация. Температура в помещении производства должна быть не ниже 15 градусов.

Помимо помещения для производства, необходим склад для готовой продукции минимум 200 кв.м. В идеале нужно иметь два склада, один для заготовок и материала, второй под готовое изделие. Их также необходимо оборудовать системой отопления и пожарной сигнализацией.

Персонал

Помимо основных рабочих цеха, которые напрямую участвуют в процессе изготовления продукта, для старта производственной деятельности потребуется 10-12 работников:

Технология изготовления

Основными методами формования материала в готовые изделия являются:

Первый метод применяется при маленьком производстве. Изделия изготавливают небольшие по размеру и в меньшем объеме. Уложенный в необходимой форме стеклоармирующий материал заливается связующей смолой. Затем жестким прикатом выполняется операция прикатки, которая позволяет избавить продукцию от лишних пузырьков и, тем самым, укрепить изделие. Остывание материала происходит при комнатной температуре, по истечении времени, готовая деталь извлекается и подвергается окончательной обработке. Срезаются лишние края, подпиливаются бока и шлифуются неровности, при необходимости высверливают отверстия.

Формование методом напыления происходит при помощи специального оборудования, который под давлением обеспечивает ровное покрытие из стекловолокон, смолы и отвердителя. Такой метод исключает возможность появления отходов, в отличие от ручной формовки. Это вполне экономный вариант производства.

При вакуумном способе используется вакуумный прижим для интенсификации пропитки армирующих стеклонитей. Сначала укладывается стекловолокнистый материал в форму в сухом виде, затем покрывают специальным силиконовым вакуумным мешком, чтобы обеспечить герметизацию. Внутрь мешка подается связующее вещество. Вакуумный насос создает разрежение внутри самого мешка. Изделие принимает свою форму под воздействием перепада давления, аналогично прессованию. Подается воздух в вакуумный мешок, затем вынимается готовое изделие для дальнейшей обработки. Таким образом, при формовании удаляются все лишние пузырьки из изделия, значительно повышается качество, за счет прочности.

Способ намотки заключается в пропитке стеклонитей связующими реагентами, которые наматываются на вращающуюся оправку. Подобную технику применяют при создании цилиндрических изделий, на подобии труб и цистерн.

Оборудование

Выбор техники и прочего минимального оборудования зависит от выбранной методики формовки и работы с сырьем в целом. Например, для ручной формовки требуется минимальный набор: кисти флейцевые, валики металлические, угловые, игольчатые.

Инструменты для вакуумной техники: насос вакуумный, спираль пвх, пропускающий слой, впитывающий слой, соски, трубочки, пленка вакуумная, герлен. Аппаратура такая стоит примерно 15000 рублей. Агрегат для вакуумной формовки с вакуумным насосом и резервуаром для изготовления стеклопластиковых изделий стоит примерно 14750 руб.

Техника для распыления довольно дорогостоящая. Например, в России качественную аппаратуру для напыления реализует компания «СКБ-077». Если приобретать станки иностранного производителя, то, например, американская компания Graco продает их по цене от 13.000 долларов.

Основным оборудованием для намоточной техники послужат:

Таким образом, по средним подсчетам, на стартовое оборудование придется потратить около 250-460 тысяч рублей.

Куда сбывать готовую продукцию

Стеклопластик пользуется повышенным спросом у:

Можно ли утилизировать отходы

Так как в наше время довольно много изделий из стеклопластикового материала, остро стоит вопрос о правильности утилизации ненужных отходов. Можно найти покупателей, которые приобретают производственные отходы.

Можно наладить отношения и в дальнейшем за незначительную сумму продавать отходы на постоянной основе, что послужит дополнительной прибылью. Но если нет такой возможности, можно просто утилизировать потерявшие свою ценность материалы.

Пространственная молекулярная структура стеклопластиков-реактопластов препятствует их расплавлению или растворению. Переработка отходов СПМ традиционными методами, идентичными с рециклингом полиэтиленов или полистиролов, невозможна.

В настоящее время наиболее популярной методикой утилизации стеклопластиковых отходов является использование измельченного стеклопластика в качестве добавки в исходное основное сырье при изготовлении новых изделий. Для этого приобретается специальная дробилка, которая превращает детали в мелкую крошку. Такой процесс лучше всего осуществлять в другом помещении, так как измельчение приводит к большому количеству вредоносной пыли. Работать необходимо строго в защитной одежде и респираторе. Рекомендуем посмотреть существующих производителей стеклопластика и произвести конкурентную разведку.