Процесс создания детали из стеклопластика

Что такое стеклопластик?

Стеклопластиком обычно зовется уже готовое изделие – совокупность материалов, технологий и работ. Чем удобен стеклопластик? Да тем, что можно изготовить любой формы деталь, какую только вообразит фантазия, будь то сабвуфер, повторяющий нижней стенкой очертания багажника, мелкосерийные крылья автомобилей своего дизайна, реплики спойлеров, обвесы, бампера, различные усовершенствования внутренних панелей салона автомобиля и многое другое.

Какие существуют методы производства изделий?

Достаточно часто требуется изготовить всего одно изделие и сэкономить время и материалы, в таком случае делается болван (макет) и прямо по нему клеится стеклопластик с последующим его выведением шпаклёвкой под покраску. Макет должен быть заведомо меньших размеров(на толщину стеклопластик+шпаклёвка.

Другой метод – изготовление изделий по матрице. Применяется для размножения (копирования, тиражирования) какого-либо изделия, а так же если делается в одном экземпляре, но есть вероятность разрушения изделия в процессе эксплуатации (например юбка бампера).

Изготовление болвана

Первым делом необходимо задать будущую форму из любых подручных материалов, наиболее распространенные перечислены ниже.

Для гладких и плавных искривленных плоскостей обычно используют натянутую ткань между жесткими краями.

Для больших и крупногабаритных участков, а также для прямых длинных и тонких используется листовой металл, фанера, ДСП металлические трубы квадратного сечения и любые комбинации с этими материалами.

Для изготовления ребер часто применяется картон, вырезается профиль изделия, расставляются по основанию и либо заполняются пеной промежутки, либо натягивается ткань. Так же картон можно применять и в качестве других конечных граней, вообще при сноровке возможно и весь болван сделать из картона.

Достаточно хороший материал для болванов – пенопласт, он легко режется, шкурится, склеивается друг с другом и достаточно дешев.

Так же удобно использовать обычную монтажную пену в баллонах, она как и пенопласт легко обрабатывается.

И как вариант использование уже существующей детали из стеклопластика, с его разрезкой, добавления других фрагментов из стеклопластика и последующим их соединением в новую деталь с проклейкой заплатками стеклоткани.

После того как форма предварительная сделана, переходят к следующему этапу – выведение «под покраску». Что бы защитить пену или пенопласт от смолы, обычно несколько слоёв газет просто наклеивают на пенопласт клеем ПВА, он не пропускает смолу и является дополнительным укреплением макета, дабы смола не разъела пену. Так же плоские поверхности пенопласта возможно защитить скотчем упаковочным или алюминиевым. Для дальнейшего выведения используется на твердые поверхности сразу шпаклевка, на нетвердые желательно стеклопластик нанести, либо жесткую строительную штукатурку. Далее обрабатывается наждачками до необходимых форм и размеров.

Следующий этап необходим, если болван делается под матрицу. большинство материалов, из которых обычно строятся болваны, даже при хорошей обработке разделителями, будут впитывать в себя смолу, потому необходимо болван покрыть лаком.

Если деталь сразу делается на болване, то желательно позаботиться о том, что бы после выклейки стеклопластика можно было достать болван, пусть даже в разрушенном виде, поскольку оставление его там резко сократит срок службы самой детали из-за погодных условий.

Видео-пример изготовления детали из стеклопластика, с использованием полиэфирных смол и стекломата:

Материалы для полиэфирных смол

Для полиэфирных смол используются следующие материалы:

стекловуаль для первого слоя

для последующих слоев – стекломаты 100, 300, 450 и 600 г/м.кв. обычно 100 и 300 для первого-второго слоя, 450 и 600 для набора толщины

для внутренних углов применяется ровинг рубленый, ровинг в виде нити

для жесткости применяется стеклоткань или стеклорогожа конструкционная, но эти материалы не любят изгибов

для склейки половинок и для некоторых других случаев (заполнение углов, увеличение толщины в частных случаях) применяется аэросил размешанный в смоле либо готовая смесь Филер

для финишного (первого) слоя изделия в матрице применяется гелькоут.

Для эстетики последним слоем матрицы, а так же изделия наносится топкоут, необязательный материал.

Гелькоуты и топкоуты обычно делятся на 2 группы и каждая так же на две – для ручного нанесения(Hand маркировка Н) и для пульверизатора(Spray маркировка S), для матриц (маркировка GM) и просто изделий (для матриц повышенной износостойкостью отличается)

Смолы так же выпускаются различных модификаций, такие как матричные, уменьшенной усадки, для изделий стандартные общего применения; устойчивые к химическим средам, устойчивые к повышенной температуре, устойчивые к атмосферным воздействиям (ультрафиолету).

Меры безопасности при работе с полиэфирными смолами

Полиэфирная смола выделяет очень вредные для здоровья летучие вещества, поэтому необходимо защищать органы дыхания как минимум угольным респиратором и обязательная вентиляция помещения, иначе дикая вонь и головные боли обеспечены, возможно и расстройство здоровья.

Так же необходимо защищать руки медицинскими перчатками, что б на кожу не попадала смола.

Вкратце про эпоксидные смолы и материалы под них

Начнем с того, что эпоксидные смолы в настоящее время используются в основном для изготовления декоративного карбона, так как время кристаллизации большое, жесткость больше и соответственно изделие будет более хрупким, кроме того эпоксидная смола стоит дороже полиэфирной. Стекломатериалы для эпоксидки применяются так же специальные, так как стандартные стекломаты пропитаны специальной эмульсией, которую растворяет только полиэфирная смола.

Замешивание смол, гелькоутов

Важно не отходить от рекомендаций производителя по пропорциям смолы и отвердителя, иначе, если отвердителя перельете смола может закипеть, либо кристаллизоваться намного быстрее, чем нанесете. Если меньше нальете, то рискуете испортить все, так как смола не кристаллизуется.

Смолы необходимо замешивать столько, что б можно было ее всю использовать за примерно 20 минут работы.

В идеальном варианте можно иметь весы электронные, в более простом – шприцы, большой на 20мл для смолы и инсулиновый для отвердителя.

Снятие формы (матрицы), разделители

Рабочая температура в помещении должна быть не менее 20 градусов по Цельсию.

Первым этапом необходимо определиться, будет ли матрица из одной части или нескольких. Для этого необходимо прикинуть, сможете ли вы вытащить болван из матрицы, не разрушив его.

Далее делаются поля из тонкого листового картона, либо из пластика, приклеиваются на пластилин либо термоклей по границе матрицы, если матрица будет состоять из нескольких частей то по границе первой части и последующих нечетных. Когда будут готовы эти части матрицы, необходимо будет удалить поля и завосковать оставшиеся части изделия и поля готовых частей матрицы. Так же желательно сделать бугорки из пластилина на полях для матрицы, что бы у самих полей матрицы были контрольные пазы.

Первым делом необходимо, что бы изделие или болван были чистыми. Далее наносится воск в несколько слоев с промежуточной сушкой и Конечной полировкой. После воскования и полировки желательно нанести поливиниловый спирт CRA губкой или мягкой тканью в один слой.

Пример создания матрицы и изделия из стеклопластика:

Формула расчёта материалов для изготовления:

Расчет веса материалов (х-это знак умножения)

Площадь поверхности х количество слоев х удельный вес стеклоткани = вес стеклоткани

Вес стеклоткани х 2 (где 2 отношение к смоле 1:2)= вес смолы

Площадь поверхности х 0,6(удельный вес гелькоата 0,6кг х 1м²)= вес гелькоата

Вес смолы х 0,03(удельный вес закрепителя0,03кг* х 1кг)= вес закрепителя

Вес стеклоткани + Вес смолы + Вес гелькоата + Вес закрепителя = Вес детали (будущей)

Ламинирование ручное

Ламинирование в матрице вакуумное – инжекция и просто пакет

к преимуществам вакуумной технологии можно отнести такие вещи как: меньший расход смолы, нестесненная по времени укладка стекломатериалов, намного проще работать со смолой, более лучшее соотношение смола/стекломатериалы, в результате чего получается более легко и крепкое изделие

Инжекция

технология состоит в том, что вакуум сам распределяет смолу по стекломатериалу, далее вакуум сохраняется до кристаллизации смолы.

предварительно необходимо по периметру матрицы приклеить спираль из пвх, с ее помощью вакуум будет равномерно по всей матрице засасывать смолу.

далее наносится гелькоут. после укладываются стекломатериалы в нужном количестве, далее укладывается на всю поверхность стекломатериала проводящий смолу слой, сверху на него впитывающий слой, далее из специальной пленки делается либо мешок, в который полностью входит матрица, либо пленка приклеивается по периметру матрицы. в пленке предусматриваются два отверстия, одно под сосок для вакуума, устанавливается впритык к вакуумной магистрали, второе под сосок для подачи смолы. возможны варианты с большим количеством резервуаров для подачи смолы, все зависит от конфигурации матрицы.

когда все подготовлено включается насос. при достижении максимального вакуума, открываем магистраль подачи смолы. при заполнении полностью всего стекломатериала подачу смолы прекращают. так же на вакуумной магистрали желательно предусмотреть резервуар под лишнюю смолу.

Инструменты для ручного ламинирования

для ручного ламинирования используются кисти флейцевые, валики металлические, металл.угловые, игольчатые

Инструменты и материалы для вакуумной инжекции

-насос вакуумный

-спираль пвх

-пропускающий слой

-впитывающий слой

-соски, трубочки

-пленка вакуумная

-герлен

Видео про стеклопластик на моем канале: You-Tube канал

Обвес из стеклопластика своими руками

Привет! Я мастер Николай. Мне 37 лет, из них 6 лет я работаю в крупном тюнинг авто-ателье города Москвы.

Давно дружу с ребятами, которые организовали компанию «Пропитай». Мы вместе успели протестировать многие материалы, разных производителей, разной ценовой группы, и смогли подобрать самые подходящие материалы для моей сферы деятельности.

Собственно, в этой статье я поделюсь с тобой некоторыми хитростями в работе, расскажу какие материалы необходимы, в каком количестве, на чем можно сэкономить, а где наоборот лучше и почему использовать материалы подороже

Что мне приходилось делать:

— Пороги — Бампера — Корпусы для сабвуферов

— Крылья — Спойлеры — Дверные карты и другое

Хитрость в том, что ВСЕ эти детали изготавливаются почти из одних и тех же материалов, главное понимать, что будет в качестве основы, какие материалы для чего служат и в каком порядке укладываются.

Хватит болтовни, переходим к делу!

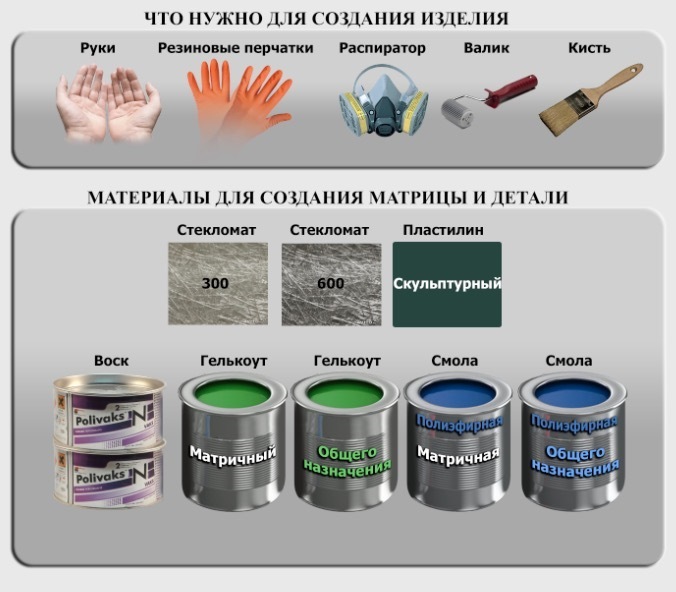

И так, что нам понадобится. Если у тебя

еще нет МАТРИЦЫ (это снятая форма с оригинала, в которой мы будем формовать финишное изделие), тебе понадобятся следующие материалы:

1. Разделительный состав. Для стеклопластика лучше всего использовать разделительный воск. Мне нравится фирмы Blue Wax (США), но всегда ребята в компании могут подобрать и более бюджетный вариант производства РФ, на пример IZHWAX. Банки примерно по 0,5кг, этого хватит на много съемов. Воск пригодится и для обработки матрицы при изготовлении изделия.

2. Полиэфирный гелькоут GelyTay Матричный. Это обязательный материал, который точно копирует структуру покрытия. К примеру, если поверхность оригинала глянцевая, соответственно гелькоут передаст глянец на матрицу и в дальнейшем на изделие. Пусть хоть структура будет похожа на дерево или кожу, все равно точный размер и структуру матричный гелькоут снимет, так как не имеет усадки (это важно).

4. Полиэфирная смола PolyTay Матричная. Почему эта смола, а не купить дешевле смолу Общего назначения? Так же, как и гелькоут матричный, смола не имеет УСАДКИ, а значит снимет точный размер с оригинала, не усядет, не выгнется и тд. Общего назначения смола может повести себя как угодно, а значит испортить матрицу, а значит выкинутые деньги на материалы.

6

Разное. Для работы лучше не пожалеть денег и приобрести:

— Валик для прикатки и удаления воздуха

— Перчатки нитриловые черные (они прочнее)

— Кисти, парочку разных размеров

— Респиратор. Лучше не жалеть деньги на хороший, что бы отсекал испарения стирола. Очень пахнет полиэфирная смола, и вредная. Без респиратора работать, это мучение, а не творчество.

Итак, у нас есть материалы для матрицы. Теперь что нам необходимо для самого изделия? Тут все просто! Берем все те же материалы, НО смолу и гелькоут теперь уже — Общего назначения. Укладываются слои одинаково как в матрице, так и в изделии.

1

Сначала наносим разделительный состав. Не буду тут углубляться, у ребят всегда можно взять инструкцию по нанесению. Но это важный момент, так как может все склеится и на выброс обе детали!

2

Наносим гелькоут Общего назначения GelyTay кистью (заранее подготавливаем смесь с отвердителем). Толщина должна быть не более 1мм, иначе гелькоут становится более хрупким. Гелькоуту нужно дать гелеобразоваться. Другими словами, ждем, пока он станет липкий, но при этом уже твердый, еще называют «на отлип».

4

Укладываем поверх смолы стекломат (первым слоем еще можно уложить стекловуаль или стеклоткань конструкционную для ровной поверхности и добавлению в сэндвич прочности на изгиб, разрыв). Смело руками (в перчатках) пропитываем и распределяем материал, а лучше прокатываем специальным валиком.

5

Наносим внешне смолу кистью, прокатываем хорошенько валиком и даём гелеобразоваться (минут 15-20).

6

Далее повторяем все слой за слоем, пока не наберем желаемую толщину.

7

Выжидаем полного отверждения смолы (≈ 6 часов), снимаем матрицу с оригинала или вытаскиваем готовое изделие из матрицы.

Всё! Матрица или изделие готово. Можно вешать на авто!

В компании «Пропитай» ты всегда можешь задать любой вопрос. Там очень хорошие специалисты, с большим опытом самостоятельного производства и подбора материалов.

Примеры изготовления деталей из стекловолокна

Доброго времени суток всем, уважаемые форумчане! Хотелось бы поделиться своим опытом, для чего приглашаю Вас посетить мой БЖ, в котором приведены примеры изготовления деталей кузова из стеклоткани и полиэфирной смолы.

Эти процессы в БЖ описаны под следующими заголовками:

1) Надкрыльники своими руками:

2) Хэнд мейд (капот и «кепка»):

3) Долой старую «кастрюлю» Часть 1,2,3:

4) «Юбка» для Саёры Часть1,2:

Собственно ссылочка:

www.drive2.ru/cars/ford/s…sierra/mazay35/3/journal/

Посещение БЖ не требует от Вас подписки на авто, только по желанию! Приветствуются советы, предложения и ОБОСНОВАННАЯ (!) критика!Заранее всем спасибо и Удачи на дорогах!

Метки: тюнинг авто

Комментарии 32

Сколько проживет изделие из стеклопластика?

качественное долго, колхозное год максимум…разница в прочности, также зависит от погодных условий (жара, влажность)

Я так понял, что все высказывания типа:»…банально провести эксперимент не додумываются…»,

«…колхозное год максимум…», «…а я видел уже человека который срастил металл и стеклопластик, он тоже думал что все по уму :)» — это всё в мой адрес сказано?Ваше право, но поживём увидим!В конце концов я не на выставку машину готовлю и не на всю жизнь!Потрескается — да и бог с ним!Только опыта прибавит.

да нет, не лично в Ваш адрес… просто если бы в то время когда я начинал, было столько инфы о настоящем стеклопластике, 4 года работы уменьшились бы как минимум в половину…

Ну спасибо, что не в мой!А я вот считаю, что одного множества инфы, что сейчас можно найти в инете, не достаточно!Главной проблемой в итоге становится поиск подходящих и доступных по цене материалов, а зачастую и просто их наличие на рынке…

заказать можно и из другого города, а вот нюансы и приёмы некоторые до сих пор узнаю… )

Ну у вас, в необъятной своими просторами России, можно и с другого города заказать, а вот у нас с этими делами проблема!(

на фото капот уже или это только макет? если металл+стеклопластик то будет трещина

это только макет, но конечная деталь будет крепиться к капоту при помощи стекольного(авто) герметика, и стеклоткани с полиэфиркой.

ну вообще лучше либо отдельную деталь делать и через прокладку крепить, как губу к бамперу, либо полностью капот со стеклоплатика, иначе трещина обеспечена!

ну вообще лучше либо отдельную деталь делать и через прокладку крепить, как губу к бамперу, либо полностью капот со стеклоплатика, иначе трещина обеспечена!

не думаю что появится трещина, потому как воздухозаборник же будет крепиться к капоту несколькими слоями стеклоткани.почему должна появиться трещина?

правильно, если всё сделать как положено не чего не треснет!

не думаю что появится трещина, потому как воздухозаборник же будет крепиться к капоту несколькими слоями стеклоткани.почему должна появиться трещина?

потому что у этих двух материалов разные коэфф. теплового расширения! даже капоты сделаные целиком из стеклопластика, но из смолы, менее термостойкой — ведет! для капотов вообще берут самую дорогую смолу…

не думаю что появится трещина, потому как воздухозаборник же будет крепиться к капоту несколькими слоями стеклоткани.почему должна появиться трещина?

ну учись на своих ошибках… а я видел уже человека который срастил металл и стеклопластик, он тоже думал что все по уму 🙂

лично я сращивал, расширитель крыла на иномарке… но сажал на спец филер и дополнительный крепеж… уже год держится… ) ) но я использовал спец материалы для мега адгезии… именно предназначенных для склейки. а тут просто на смолу… банально провести эксперимент не додумываются. на кусок жестянки накатать полоску… стоит поддеть ножом в одном уголке слегка, отлетает на ура… а филер держит так, что расслаивается стеклопластик, но связь с металлом не теряется )

это только макет, но конечная деталь будет крепиться к капоту при помощи стекольного(авто) герметика, и стеклоткани с полиэфиркой.

Мазай, ты материал где и почем берешь?

Смолу беру на Сергилинском авторынке в отделе красок.Последний раз банку брал за 30 тыщь, но вот отвердитель они- барыги продают отдельно, а не в комплекте со смолой.(((

А с кастрюлей прикольно! Возьму на заметку)

Спасибо!правда ооочень муторно!))

Двери и капот трогать небудешь?

Немного не до понял ваш вопрос…В БЖ и про двери, и про капот всё написано.Просто в этой теме выложил не все фото.Не поленитесь, пройдите по ссылке указанной выше и в разделах найдёте более подробное описание проделанной работы.)

В бортовике я видел воздухозаборник на капоте, но это было в самом начале, на последних фотках его невидно. Так понял, что тупиковая идея и ты её отмёл. Про двери вообще ничего неувидел(смотрел очень бегло и быстро 🙂

И вот такой вопрос: Почему ты называешь пороги юбкой? И у нас и в России, где пришлось работать, пороги всегда и были порогами а юбки у машины были 2 передняя и задняя, под бамперами…

Более отчётливо двери и капот видны вот тут:

С капотом всё остаётся в силе, без изменений(ещё и жаберки добавятся), а вот над кепкой я ещё раздумываю — нужно закончить бампера и посмотреть как она будет вписываться в общую картину.

Про юбку.Мне удобней так потому что я думаю, что юбкой можно назвать вообще ВЕСЬ круговой обвес по НИЗУ авто, а не только на бамперах.

Название это, я думаю, идёт прежде всего от определения самого слова «Юбка»(описано ниже!)

это:

1.Часть женского платья от талии книзу;

2.Мужское одеяние, напоминающие такую женскую одежду (у некоторых народов)

3. Часть мужской одежды от пояса книзу (в некоторых видах мужской одежды: мундире, поддевке, кучерском армяке и т.п.);

4.Женщина как предмет чувственного влечения мужчины;

5.Боковые стенки какого-л. цилиндрического изделия или их нижняя часть.

(Современный толковый словарь русского языка Т.Ф.Ефремовой — «ЮБКА»)

Да и если приглядеться к самым ранним попыткам тюнинга автомобилей, на многие начала самодельного тюнинга, когда он был ещё угловатым и топорным будет понятно, что по виду прикреплённые к оригинальным бамперам и порогам самодельные детали напоминали этот самый элемент женского туалета.

В конце концов от названия суть сделанного не меняется. Кому как нравится — так и называет.

Удачи Вам и здоровья!

Я и не думал лезть в бутылку, просто постарался ответить на Ваши вопросы как можно более содержательно.Подправил свой ответ, раз вас там что то задело.

Да будущее уже в прошлом получается)))Но всё равно спасибо за совет — друганам подскажу.)

Классно, задние арки отличные, на передних можно меньше сделать жабер

Спасибо!НО, чуваак, ну как же я сейчас уже могу жабер поменьше сделать?Меньше их уже не будет никак!Уж извиняйте)))