Производство дисков

Компания CMST уже более 20 лет занимается разработкой и производством кованых дисков для премиум и спортивных автомобилей по всему миру. Будучи профессионалами своего дела, наши дизайнеры и проектировщики создают действительно уникальные и стильные диски.

В активе компании уже более 100 разработанных и проверенных моделей. Среди них моноблоки, а также двух- и трёхсоставные кованые диски как для легковых автомобилей, так и для внедорожников.

Создание диска начинается с идеи. Вы можете в полной мере проявить свою индивидуальность и принять непосредственное участие в разработке эксклюзивного дизайна дисков, который наши дизайнеры доработают согласно всем вашим пожеланиям.

Линейка уже готовых дизайнов дисков всё время пополняется новыми актуальными моделями. Наши дизайнеры всегда следят за тенденциями и трендами в области автомобилестроения, что позволяет нам своевременно разрабатывать современные дизайны дисков, подходящие для только выпущенных автомобилей.

Как только наши дизайнеры передают чертежи в инженерный отдел, наши проектировщики начинают работу над 3D-моделью.

На этом этапе при помощи программного обеспечения мы проверяем и тестируем базовые характеристики создаваемых дисков. Разработанные нами критичные значения нагрузок позволяют увеличить запас прочности и надёжности продукта.

За всё время работы нашей компании у нас появилась большая база OEM, благодаря которой мы можем с полной уверенностью подобрать параметры дисков по характеристикам вашего автомобиля и вашим личным предпочтениям.

После тщательного подбора нашими инженерами всех необходимых параметров мы даём гарантию того, что изготавливаемые нами диски подойдут к вашему автомобилю и будут производительней, чем диски со штатными параметрами. При этом они будут сочетать в себе минимальный вес и максимальную прочность.

Каждый комплект дисков производится индивидуально для каждого конкретного авто с учётом всех его технических особенностей и характеристик. В результате вы получаете оптимальные параметры дисков в сочетании с максимальной вогнутостью спиц или максимальной шириной полки.

Каждый комплект кованых дисков CMST изготавливается исключительно из высококачественного авиационного алюминия марки 6061-T06, что обеспечивает максимальное качество и прочность.

Мы гордимся тем, что наша фабрика имеет собственное производство полного цикла. В него входит более двадцати станков числового программного управления, покрасочные камеры, сертификацию TUV. Всё это позволяет нам на каждом этапе организовывать контроль качества и быстро реагировать на изменения потребностей клиентов.

На этой стадии заложено самое главное отличие от литых дисков, при изготовлении которых расплавленный металл подаётся в заранее изготовленную форму. В нашем случае спрессованная кованая заготовка фрезеруется на станках ЧПУ согласно 3D-макету. На этом этапе с заготовки снимается около 70% материала и диск начинает приобретать грубый вариант конечного продукта.

На этапе филирования достигается максимально точная форма диска. После чего происходит максимально возможное облегчение диска путём создания карманов в плоскости, прилегающей к ступице, что уменьшает вес в среднем на 1 кг. Затем на каждый диск наносится гравировка с его артикулом, параметрами, материалом изготовления, максимально допустимой нагрузкой и датой изготовления.

Производство колесных дисков

Производство дисков штампованных

Сырьем для изготовления штампованных дисков служит сталь. Технология изготовления дисков этого типа заключается в выбивании пресс-формой двух окружностей из прямоугольного листа, которые затем сворачиваются и свариваются между собой. Таким образом, диск штампованный состоит из двух сваренных между собой частей – центрального диска и обода, на которые после их соединения наносится защитное покрытие. Также технология изготовления дисков штампованных часто включает в себя не только нанесение автоэмали, но и обработку электрофорезом, что также защищает диски от коррозии.

Производство литых дисков

Прежде, чем говорить о том, как проходит производство литых дисков, скажем пару слов о сплаве, из которого они изготавливается – в отличие от штампованного диска, сплав здесь более хрупкий и легкий. Самая популярная основа для литых дисков – алюминий, также используется магний, но из-за плохой устойчивости к коррозии, он так и не сумел вытеснить алюминий и даже в сплав магний добавляют все реже. Поэтому магниевые диски практически исчезли с рынка, за исключением составных дисков, обод которых делается из магния, а остальное – литье. Но их стоимость настолько высока, что конкурировать с другими типами им на сегодняшний день сложно, хотя справедливости ради скажем, что составные диски по своим характеристикам превосходят остальные.

В магазинах можно купить литые диски по самым разным ценам: чем вызвана разница? Главное значение имеют технология изготовления дисков и качество алюминия, которыми пользуются производители. Дешевые литые диски и подделки изготавливают из вторичного и третичного алюминия. При внешнем осмотре низкое качество не всегда заметно и диск может выглядеть привлекательно, но на легкосплавных дисках экономить не разумно – это, банально, не безопасно. Поэтому надо смотреть, чтобы производители литых дисков выполняли требования при производстве, для подтверждения чего существуют стандарты и сертификаты их подтверждающие.

Технология изготовления литых дисков начинается с заливки сплава в кокиль (литейная емкость), где он затвердевает при давлении выше атмосферного. Затем следует термическая обработка заготовки, проводимая при температуре свыше 500 С, после чего литой диск закаливают в холодной воде. Следующий этап в изготовлении – механическая обработка, после чего на диск наносится защитное покрытие. Затем все серьезные производители литых дисков проводят проверку диска, которая в обязательно порядке включает рентгеноконтроль, позволяющий выявить даже микротрещины. Только после этого диск отправляется на покраску, технологию которой уже определяют непосредственно производители литых дисков.

Производство кованых дисков

Последнее о чем стоит поговорить – производство кованых дисков. Выбирая кованые или литые диски, не обращайте внимание на материал изготовления – в обоих случаях это сплавы алюминия. Но производство кованых дисков отличается своей технологией, что накладывает отпечаток на качестве продукции.

Технология изготовления кованых дисков включает метод горячей объемной штамповки. Процесс горячей штамповки выглядит примерно так: заготовка нагревается до температуры около 400 С, затем она деформируется и с помощью штампа, в который она заливается под прессом, ей придается определенная форма. Термическую обработку многие производители кованых дисков не используют, потому как используемый сплав и без этого демонстрирует такие же характеристики. Следующий этап, используемый в производстве кованых дисков – механическая обработка, после которой на кованый диск наносится защитной покрытие.

В отличие от ковки как таковой, горячая штамповка позволяет получить заданные размеры по трем осям, а при ковке – по одной из двух осей. Поэтому технология изготовления кованых дисков позволяет создавать изделия по точным параметрам.

Кованые диски проектируются так, чтобы направление волокон метала оптимально соответствовало направлениям и распределению нагрузки, за счет этого можно уменьшить толщину стенок и одновременно увеличить прочность.

Производство дисков

На этом этапе мы начинаем воплощать идею будущего диска. Адаптируем набросок дизайна под технические характеристики автомобиля. Наши технологии позволяют производить диски с экстремальными дизайнами и параметрами без потери стиля и безопасности.

Универсальность и креативность дизайнерских идей мы сочетаем с повсеместным технологическим развитием и постоянным контактом с клиентом. Такой подход позволяет не только гарантировать эксклюзивность дизайна и надёжность, но ещё и в процессе производства убедиться в том, что клиент получит именно те диски, которые себе представлял.

Создание макета диска начинается с анализа параметров автомобиля и фиксации предельных величин, допустимых при производстве. Таким образом, вы можете быть уверены в том, что диски SKILL способны не только украсить автомобиль, но и улучшить характеристики подвески.

Для того, чтобы гарантировать максимально возможное качество, прочность и долговечность дисков, мы используем последние разработки в области компьютерного проектирования и тестирования. Детальная визуализация, где можно увидеть распределение напряжений и смещений диска, позволяет улучшать и оптимизировать макеты до того, как начнётся производство.

Мы никогда не идем на компромисс в отношении качества, каждый наш проект соответствует строгим испытаниям признанного в отрасли стандарта JWL. Для обнаружения даже самых незначительных дефектов наши колеса помещаются под давлением в специально разработанный резервуар с водой и сканируются на наличие скрытых дефектов с помощью рентгеновских лучей. Все эти процессы гарантируют то, что мы предоставляем нашим клиентам продукцию высочайшего качества.

Для производства кованых дисков используется сплав 6061-T6 на основе алюминия с легирующими добавками магния, меди, кремния, цинка и других металлов. Именно такой сплав применяется при изготовлении деталей в авиапромышленности. После того, как заготовки становятся коваными, они подвергаются многократной термообработке.

Чтобы добиться максимальной степени плотности материала и снижения веса, наши заготовки дополнительно улучшаются в сложном процессе ковки. Нагретая заготовка проходит процесс ковки в два этапа: при давлении 8000 и 10000 тонн. В результате этих процессов достигается оптимальная структура металла. Элементы диска теперь могут быть меньшей толщины, и, следовательно, диск может быть значительно легче.

Каждая заготовка проходит несколько операций прессования, после чего из неё формируется сплошной колёсный обод без спиц и отверстий.

Наши заготовки гарантируют высочайшее качество, долговечность, надежность и являются отличной основой будущего диска, отвечающей самым высоким стандартам TUV и AS9100-C.

Производство штампованных и литых дисков

Что является самым важным фактором в производстве колеса? Процесс производства дисков — это наука и искусство, добавьте туда технические инновации и многоступенчатый контроль качества — и вы получите готовый продукт для дистрибуции.

Производственные мощности — это 4 современных предприятия полного цикла: 2 завода по изготовлению литых дисков суммарной производственной мощностью 2 млн/единиц в год и 2 завода-изготовителя штампованных дисков с мощностью 1,5 млн/единиц в год. Каждое предприятие соответствует производственным стандартам ISO 14001:2004, ISO/TS 16949, ISO 9001:2008. Вся продукция имеет сертификаты соответствия ГОСТ-Р50511, TSE, CE.

Диски разрабатывают и производят только профессиональные дизайнеры и технологи. Система отбора персонала позволяет сформировать команду лучших специалистов и квалифицированных экспертов.

Виртуальные тесты

Производитель знает о каждом диске все задолго до отлива первого колеса. Каждая новая модель начинается с виртуального моделирования пресс-формы. Инженеры разрабатывают 3D модель, которая подвергается искусственным тестам. Программное обеспечение позволяет спрогнозировать наперед, как диск будет вести себя на стендовых испытаниях. После положительного результата выпускается опытная партия, которая проходит аналогичные проверки, но уже в реальных условиях.

Изготовление литых дисков

Жизненный цикл каждой модели начинается с отлива пресс-формы. Для производства литых и штампованных дисков на заводах используется только высококачественное сырье. Поставщиком сырья для штампованных дисков является всемирно известный металлургический гигант «Baosteel Group».

Основные компоненты сплава — это жидкий алюминий, кремний и легирующие присадки. В производстве используются литейный алюминиевый сплав в сочетании с термической обработкой по технологии Т6. Он лучше остальных переносит термическую обработку и на 20% лучше выдерживает механические нагрузки. По готовности сплава опытный образец отправляется на спектральный анализ на соответствие всем техническим нормам.

При отливе заготовок производитель использует способ литья под низким давлением и технология кокильной заливки форм. На предприятиях имеется 25 семиосных автоматических установок низкого давления и 20 машин для кокильного литья. В процессе отливки достигается быстрое заполнение литейной формы, микроструктура сплава получается плотной. Готовые отливки поступают на рентгеноскопический контроль для недопущения в производство заготовок с внутренними дефектами.

Высокоточные станки с ЧПУ позволяют отливать и производить механическую обработку любые типоразмеры дисков от 12 до 30 дюймов. Также производитель может открыть любую необходимую пресс-форму по желанию клиента.

Итальянская покрасочная линия, установленная на обоих заводах, одна из самых современных. В производстве используются экологически чистые порошковые краски. При нанесении краска стремится распределиться равномерно по всему корпусу диска, что улучшает качество покрытия не только на плоских поверхностях, на острых углах и краях изделия. Такой метод окрашивания гарантирует равномерность покрытия, отсутствие подтеков, дефектов покрытия или эффекта «шагрени».

Вследствие большой прочности порошковых покрытий диски надолго сохраняют товарный вид и устойчивы к воздействию уличных реагентов и механических повреждений.

Изготовление штампованных дисков

В изготовлении штампованных дисков используется листовая сталь, поставляемая на заводы в бухтах. Бухту разматывают и режут на заготовки индивидуально для каждого типоразмера. Из каждой заготовки методом вальцовки, прессования и сварки изготавливают полуфабрикат, который профилируют и придают профиль обода колесного диска.

На сборочной линии спицы впрессовывают в обод и сваривают методом точечной 4х-тактной сварки в среде углекислого газа. Готовый колесный диск проверяют на соответствие требованиям качества и затем на его поверхность наносят защитно-декоративное покрытие.

Стендовые испытания

Прежде чем сойти с конвейера, каждый диск проходит испытания в сертифицированной лаборатории: тест на растяжимость, радиальное биение и динамическую балансировку, герметичность, устойчивость к коррозии, диагностику на целостность структуры и отсутствие микротрещин, хроматический контроль и оценку адгезивных свойств ЛКП.

В 2016 году в Ярославле началось строительство завода по производству штампованных колесных дисков. Главным инвестором данного проекта стало ЗАО ТК «Яршинторг», что позволило в кратчайшие сроки на территории инвестора построить и организовать производство автомобильных дисков. Таким образом, в конце 2017 года в Ярославле открылся первый завод по полному циклу производства штампованных колесных дисков для легковых и легкогрузовых автомобилей.

Завод образует вокруг себя развитую промышленную инфраструктуру. Производственные процессы имеют высокий уровень автоматизации.

На предприятие поставлено современное оборудование итальянского, американского, китайского и российского производства. Мощность производства – 1,5 млн/дисков в год. Завод производит 13, 14, 15, 16 и 17 дюймовые колеса для всех популярных марок автомобилей. Новый завод позволил переориентировать товарные потоки из Китая в Россию. Уже запланированы поставки готовой продукции для первичной (OEM) комплектации автомобилей на российских заводах-изготовителях. Заключены контракты на экспорт дисков в Европу. Все выпущенные на российском заводе диски соответствуют нормам немецкого стандарта TUV и итальянского Qualilab.

На производстве действует серия международных стандартов качества ISO 9001, а надежность готовой продукции соответствует стандартам, принятым в России, Северной Америке, Европе и Азии. Социальную значимость завода можно оценить уже сегодня. В производстве задействованы десятки опытных инженеров и специалистов. Запущенный в эксплуатацию завод обеспечивает рабочими местами более 150 человек и оказывает благоприятное влияние на социально-экономическую ситуацию в регионе.

Помимо экономической эффективности производства производитель стремится добиться баланса с окружающей средой. Специально для нового предприятия была разработана долгосрочная программа снижения выбросов загрязняющих веществ в окружающую среду.

На новом предприятии внедрены международные стандарты и системы экологического мониторинга, что позволяет в режиме реального времени регулировать производственную нагрузку и не превышать предельно-допустимые нормы по промышленным выбросам.

Компания Яршинторг является производственной площадкой по изготовлению кованых дисков под заказ. Мы производим продукцию как по индивидуальным дизайнам заказчика, так и по готовым дизайнерским решениям, созданным нашими конструкторами. Нашу продукцию вы найдете среди моделей многих известных брендов. Мы работаем с отечественными и международными компаниями, налажены поставки в страны СНГ и Европы.

Для производства кованых дисков мы используем сплав типа 6061 на основе алюминия с легирующими добавками магния, меди, кремния, цинка и других металлов. Данный сплав применяется при изготовлении деталей в авиапромышленности.

С каждым клиентом ведётся индивидуальная работа. Персональный менеджер сопровождает весь процесс производства от начала и до конца, что гарантирует высокое качество продукта и своевременное выполнение работ.

Как делают штампованные (стальные) диски. Плюс подробное видео

Как то я уже писал про то — как делают литые диски, можете почитать и посмотреть, познавательно. Но иногда задают вопросы именно о штампованных дисках, как делают их? И почему они так распространены в нашей стране. Я подумал – «а почему бы и нет», напишу статью, плюс будет подробное видео процесса изготовления. Будет интересно, так что читайте дальше …

СОДЕРЖАНИЕ СТАТЬИ

Штампованные диски действительно сейчас самый популярный тип, ведь их ставят на бюджетные комплектации практически всех автомобилей. Также они практически на 90% покрывают рынок коммерческого транспорта, то есть их устанавливают на грузовики, большие или малые автобусы и т.д.

Почему они так популярны?

Так чем же объясняется такой спрос? Все просто – ЭТО ЦЕНА, они самые дешевые из всех типов дисков для автомобилей, если сравнить их с кованными или литыми, то цена будет ниже от 2 до 5 раз. Поэтому их так массово ставят на бюджетные комплектации автомобилей.

Также они достаточно прочны и эластичны. Если литой или кованный диск, при больших нагрузках (большой вес в кузове автомобиля или влетели в глубокую яму), просто могут сломаться, что очень опасно на скорости. То этот диск просто помнется и его затем можно относительно легко восстановить, просто «прокатываем» в шиномонтаже и катаемся дальше.

Конечно, они не обладают красотой, я бы даже сказал наоборот, они совсем не красивы. Но скажем на грузовике или большом автобусе, не до красоты.

Из чего изготавливают?

Основной материал – это специальная эластичная, но прочная сталь. Однако точно вам никто не скажет, все каждый производитель держит в секрете марки сталей или их смеси.

Как я уже писал выше, большими плюсами является то, что эта сталь является относительно эластичным материалом. Но минусы, здесь тоже очевидны:

Собственно это все минусы, но основные как я считаю – ржавчина и вес.

Как изготавливают?

Сейчас процесс производства по максимуму автоматизирован, из-за этого не такая большая стоимость.

Штампованный диск делают из двух основных заготовок – это «тарелка» и «обод» (некоторые называют «цилиндр»).

«Тарелка» делается из круглого листа стали, специальным прессом в ней продавливаются ребра жесткости и отверстия которые служат для охлаждения диска. Дальше сверлятся отверстия для болтов или шпилек, а также отрезается все лишнее с обода диска. Стоит отметить тарелка, практически никогда не делается плоской, она всегда сделана с использованием ребер жесткости, так выдерживаемый вес и запас прочности намного выше.

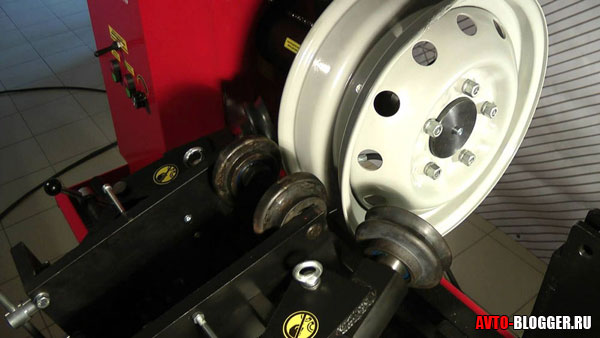

Обод (или цилиндр) – производят из плоского и длинного листа стали. Он отрезается по размеру и при помощи специальных валов гнется в круг. Затем место стыка сваривают и отрезают сварной шов таким образом – чтобы не было шероховатости, то есть обод был ровный со всех сторон.

После этого уже сваренный цилиндр, попадает под пресс, где его сдавливают и он уже практически принимает нужную форму. Вообще прессов может быть до трех – четырех, каждый придает нужные изгибы и формы. После этого отрезаются все лишние выступающие детали и и обод шлифуется.

Затем основной этап – соединение «тарелки» и «обода». Тарелка кладется внутрь и цилиндр нагревают горелкой снаружи, после чего она «проваливается» в специальное место крепления.

Чтобы ее зафиксировать, горелкой сваривают тарелку и обод, затем шов обрабатывают, таким образом, получаем почти законченный продукт.

Остается только просверлить отверстия для ниппеля, и специальной коррозиеустойчивой краской покрасить диск.

Собственно это весь процесс изготовления.

Сейчас небольшое видео смотрим.

НА этом заканчиваю, думаю было полезно. Читайте наш АВТОБЛОГ

Похожие новости

Как делают колеса? Разберем рядовой автомобиль + подробное видео

Вылет диска (ET). Что это? Подробно

Как выбрать зимнюю резину для автомобиля. 8 правильных шагов! Пл.

Добавить комментарий Отменить ответ

ТОП статей за месяц

Скоро праздники, а это значит — большая часть нашей страны будет употреблять алкоголь. Легкий: —…

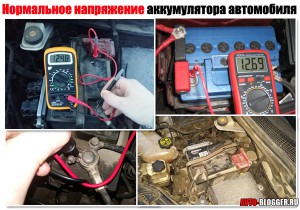

Напряжение аккумулятора транспортного средства, как и его емкость – самые важные показатели этого автомобильного узла,…

Меня часто спрашивают о выхлопе автомобиля. Зачастую новичкам, да и водителем со стажем не нравится,…