Способы изготовления шкал приборных панелей

Приветствую друзья! Вот и первая запись в БЖ. А речь пойдет о дизайне, технологии изготовления, и постпечатной обработке накладок шкал приборных панелей и прочих элементов с использованием накладок.

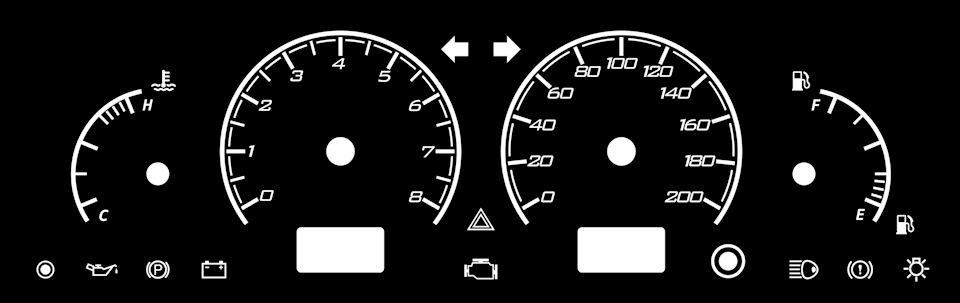

Загорелся я этим давно! Хотел сменить стандартную накладку на, что-то более солидное и простое. Проблема была в размерах и точном совпадении делений шкал на новом дизайне. Но благодаря некоторым людям я нашел готовые макеты приборок и отрисовал по ним свои варианты. На драйве, думаю не сложно будет, найти эти макеты. Дак вот! Отрисовал приборку и накладку на печку ВАЗ 2114. И вроде бы, дело то за малым осталось, отдать макет на производство, заплатить и забрать готовую приборку. НО НЕТ! Все оказалось куда сложней, но желание ездить комфортно заставило изучить этот вопрос досконально!

Начнем с того, что я, наковырял 3 способа изготовления накладок.

1. Плоттерная резка (самый простой)

2. Печать на ПЭТ (самый не дорогой)

3. Лазерная гравировка (самый дорогой и самый качественный)

Теперь обо всем по порядку.

1. Плоттерная резка.

Суть этого способа, в переносе электронного изображения на самоклейкую пленку. Изображение режется по белому цвету, т.е. все что в макете вы обозначите контуром внутри объекта, будет резаться плоттером. Плюсов в этом способе нет в принципе! это не самый дешевый способ, в среднем типографии и рекламные агенства просили 500р за макет. Пленка тянется и деформируется под воздействием температур. Мелкие детали, типа знака (!) он, не может порезать! И заморочки с кучей переносов на оргстекла или пленки толстые и светофильтрами.

Если все же у кого-то появиться желание использовать этот способ, переносите наклейку шкал на оргстекло толщиной 0,5-1,0 мм. И смотрите чтоб ее ни где не потянуло, а то показания шкал, в итоге, будут отличаться!

2. Печать на ПЭТ

Этим способом пользовался я сам! В целом готовым продуктом былом доволен, но решил уточнить и внести ряд правок как в макет так и в саму печать. Печать на ПЭТ проходит в несколько этапов. Первый этап это перенос изображения на пленку. Второй этап перенос на плотный материал. Все это делает машина. Точность соблюдается и погрешности в деформации минимальны или равны нулю! Итак, главным плюсом этого способа, несомненно является цена. В среднем получается 200р. Печать производиться любыми цветами кроме белого! Таким образом, можно избежать мороки со светофильтрами и обозначить сразу в макете, что будет красного цвета, что оранжевого и т.д. Минусов, на мой взгляд, только два. Приходиться вырезать в ручную все отверстия под стрелки, но это скорей просто обида на потраченное время. Неровные края, этих «дырок», все равно будут скрыты основаниями стрелок. И второй минус — бледный черный цвет! Как не крути но цвет черный, выглядел как серый и пропускал свет как 15% тонировка! Проблема решилась добавлением плотности черного цвета. Но 100% непрозрачности добиться не смогли и я наклеил винил белый сзади, что добавило и цвета цифрам и меньше стал проходить свет. Таким образом на готовый продукт у вас уйдет час времени и около 250р.

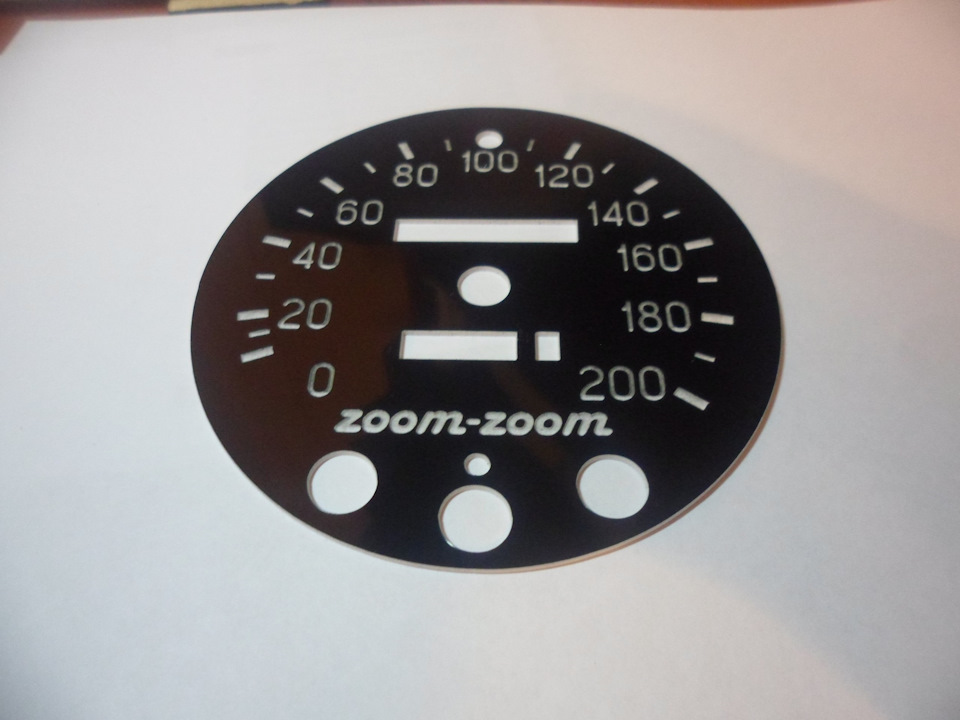

3. Лазерная гравировка.

Самая дорогая и самая качественная! Ну обо всем по порядку.

Суть в том, что изображение переносится лазером на двухслойный пластик с белой подложкой. Первый слой (черный) выжигается, а второй слой (белый) «держит всю конструкцию». Лини ровные, четкость зашкаливает, края не рваные. Казалось бы все вообще как надо! НО! Организации, которые занимаются лазерной резкой и гравировкой, крайне редко закупают такой материал. А если, он у них и есть в наличии, то лист (600х300мм примерно) стоит 1200р. И выработка должа быть полной! Я не нашел организацию, которая бы посчитала заказ только по площади макета. У всех нужно было выкупить лист. Сама же гаравировка стоит 2р/1см(кв.). Т.о. лист в 1800 квадратных сантиметров выйдет вам в 3600р, ну и плюс стоимость листа 1200р. 4800р за красоту в русский тазик. Нееееееее… тут можно и подешевле способами обойтись.

Ну вот собственно и все! Надеюсь помог кому-то, собранной инфой в одну кучу. Дерзайте друзья! Задавайте вопросы в коментах, жмите пальцы!

Движение вперед. Модернизация технологии изготовления шкал приборов

Всем привет! В качестве предисловия к этой записи хочется поделиться с вами мыслями SevMadVic , который заказывал у нас шкалы и поделился своим мнением в записи «Своя шкала приборной панели». Он озвучил те самые проблемные места, которые не давали нам покоя после перехода на изготовление шкал приборов путем печати UV чернилами.

«…Мне результат понравился, хотя есть и нюансы. Например, в отличие от штатной шкалы, имевшей гладкую матовую поверхность, новая имеет глянцевую с ярко-выраженным рисунком текстуры.

Подобная поверхность начинает бликовать, как только источник света оказывается позади водителя, что заметно ухудшает читаемость показателей.»

Вспомогательные символы на новой шкале чётко прорисованы и видны даже, когда не подсвечены. На штатной шкале этого не было, она была абсолютно гладкой. Но новый вариант мне даже больше по душе, если честно. Раньше вокруг стрелок было много свободного места, а вся панель выглядела пустой. Теперь всё гармонично…»

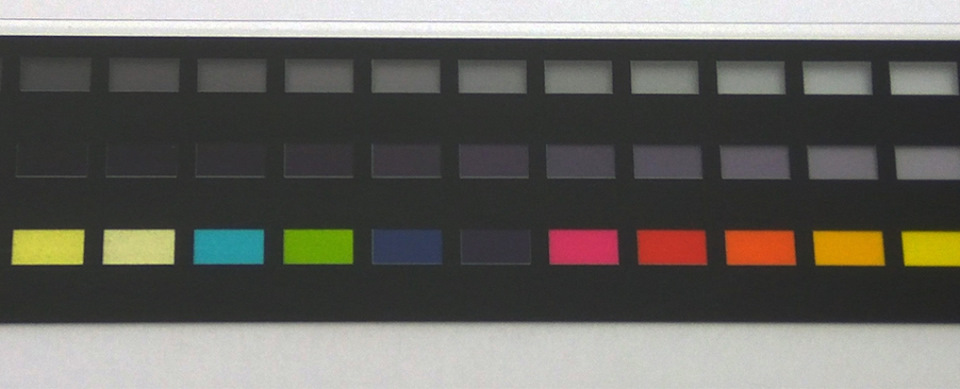

И вот, совершенно случайно натыкаемся на новый вид материала, который по всем параметрам превосходит тот, что мы использовали ранее (еще бы был дешевле, то цены бы ему не было, какой хороший!).

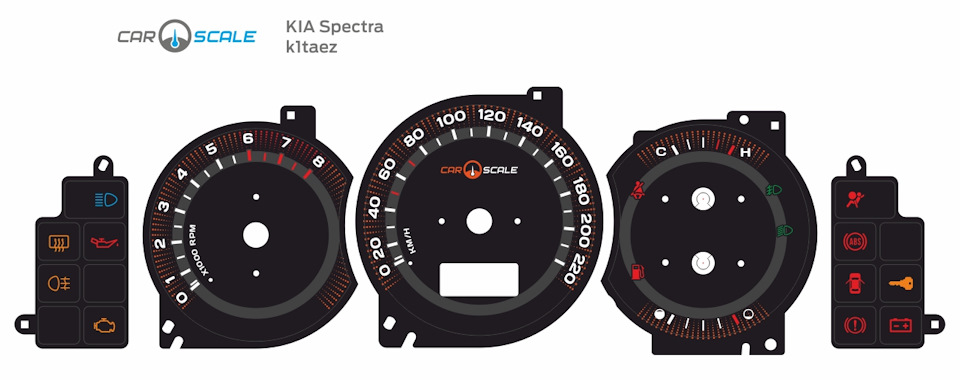

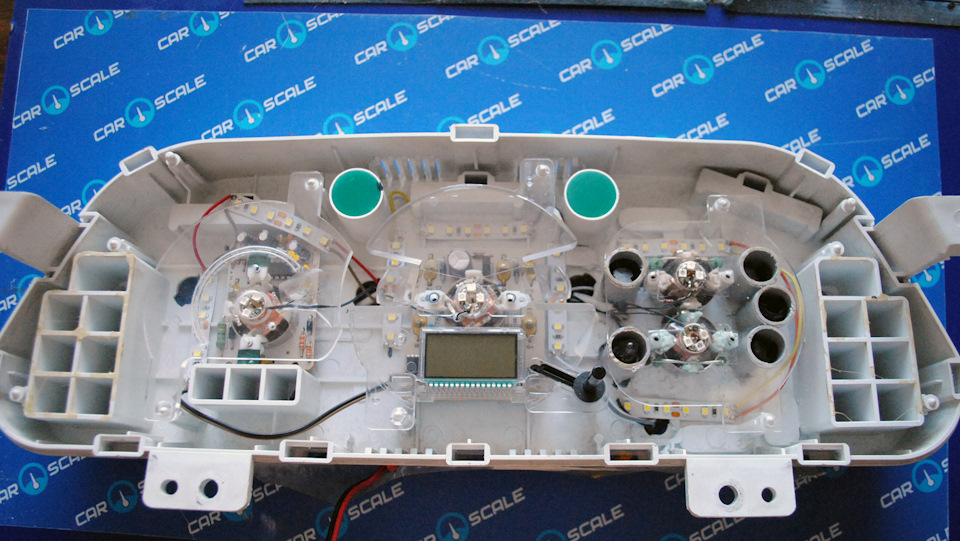

Сделали пробную печать, немного изменили параметры и порядок печати и вот перед нами идеально ровная матовая поверхность, без бликов, без полос, без текстуры! Радости полные штаны глаза. Одним выстрелом мы убили всех зайцев! Нужно конечно же опробовать технологию в деле, и конечно же, «подопытным кроликом » выступила KIA Spectra Nakhla, которая уже является обладателем наших шкал.

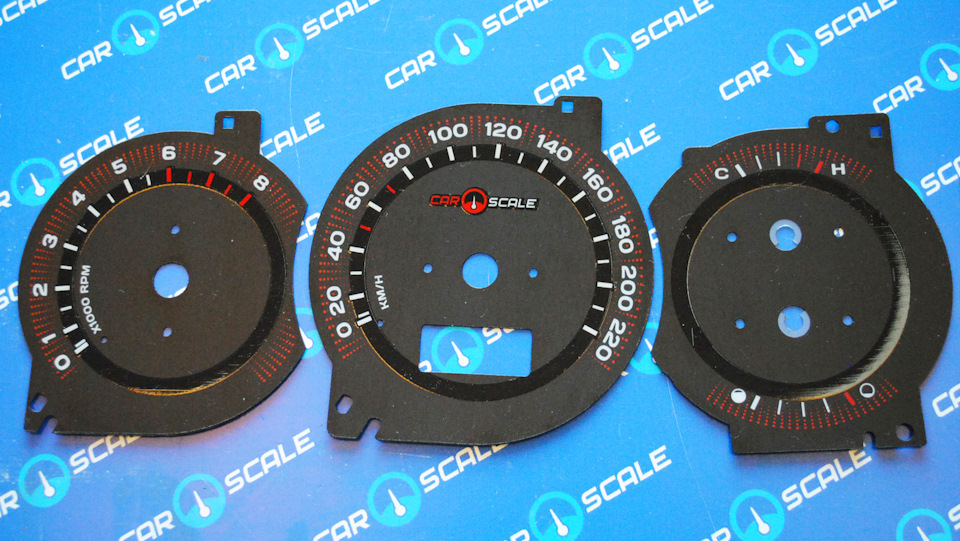

Редактируем макет, оставляя основу той же, меняем направление растрового градиента, добавляем покрытие глянцевым лаком, и само собой логотип нашей компании. Получаем спокойный уравновешенный макет:

После изготовления шкал мы подняли челюсть с пола и сделали пару снимков еще неустановленных шкал:

Глянцевый лак на матовой поверхности особенно круто выглядит, добавляя строгой элегантности и выделяя среди множества однотипных панелей приборов:

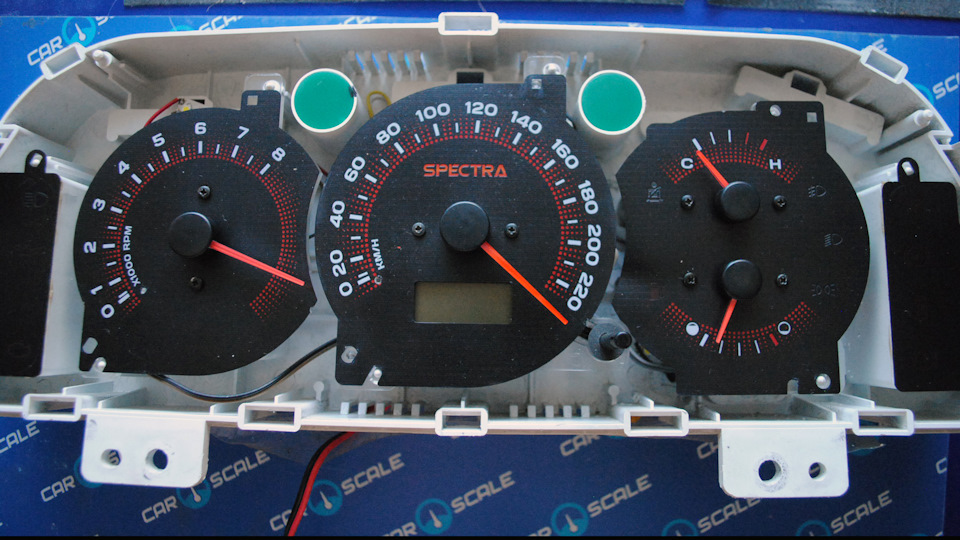

Осталось дело за малым, извлечь старые шкалы и поставить новые.

И вот панель приборов преобразилась, не потеряв при этом прежнего стиля.

Дальше устанавливаем панель приборов на ее законное место и радуемся конечному результату:

Как мы видим, шкалы хорошо читаются и с подсветкой, и без нее, в дневном режиме. Пиктограммы контрольных ламп не видны в выключенном состоянии.

В качестве итога хочу сказать, что мы сделали большой шаг вперед на пути к качественным шкалам, которые порадуют любого владельца автомобиля. Да, с этого момента стоимость шкал немного возрастет, но согласитесь, лучше заплатить больше и получить лучшее, чем сэкономить и разочароваться в полученном результате! На этом все, спасибо за внимание, если есть вопросы и пожелания, добро пожаловать в комментарии!

Изготовление шкалы приборов ч.1

Всем привет! И так, ранее я писал что собираюсь переделывать шкалы приборов. Начало я этому положил. 🙂 Большое спасибо Косте [ Blin-02 ] что помог мне с нарезкой и не обломался сгонять в агенство и забрать все нарезки 🙂

В общем Вот фото отчет с проделанной работой 🙂

1.Несем в типографию, нарезаем шкалы на пленке ORACAL и примерно час насилуем нервы :))

2. Берем ПЭТ (на таком делают съемную тонировку) и клеим на него шкалы. не фотографировал т.к. очень волнующий момент660

3. За то сфотографировал на уже готовой как оно с другой стороны.

4. Дальше с другой стороны клеем 1 слой тонировки и по верх тонировки прозрачную тонированную матовую пленку 🙂

5. Далее проверяем на просвет 🙂

Итог меня порадовал, но это еще не конец! Сегодня Сракина погода, машина вся во льду, я не поленился поехать купить Светорассеивающей пленки пока ходил упал на дороге можно сказать в лужу :))), а это рекламное агенство не работает :)) ЭХ! придется отложить до понедельника.

P.S. есть один небольшой нюанс, когда клеите тонировку на ПЭТ не сушите его феном, мне повезло ПЭТ начал деформироваться в месте где не была наклеена шкала 🙂

Пока все. Если кому статья пригодится буду только рад. Спрашивайте если есть вопросы не стесняйтесь 🙂