Движение вперед. Модернизация технологии изготовления шкал приборов

Всем привет! В качестве предисловия к этой записи хочется поделиться с вами мыслями SevMadVic , который заказывал у нас шкалы и поделился своим мнением в записи «Своя шкала приборной панели». Он озвучил те самые проблемные места, которые не давали нам покоя после перехода на изготовление шкал приборов путем печати UV чернилами.

«…Мне результат понравился, хотя есть и нюансы. Например, в отличие от штатной шкалы, имевшей гладкую матовую поверхность, новая имеет глянцевую с ярко-выраженным рисунком текстуры.

Подобная поверхность начинает бликовать, как только источник света оказывается позади водителя, что заметно ухудшает читаемость показателей.»

Вспомогательные символы на новой шкале чётко прорисованы и видны даже, когда не подсвечены. На штатной шкале этого не было, она была абсолютно гладкой. Но новый вариант мне даже больше по душе, если честно. Раньше вокруг стрелок было много свободного места, а вся панель выглядела пустой. Теперь всё гармонично…»

И вот, совершенно случайно натыкаемся на новый вид материала, который по всем параметрам превосходит тот, что мы использовали ранее (еще бы был дешевле, то цены бы ему не было, какой хороший!).

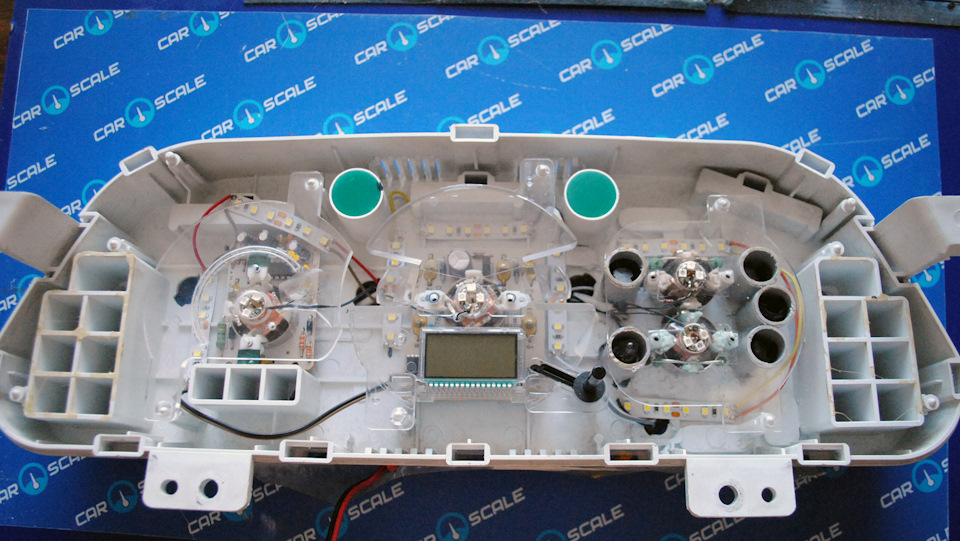

Сделали пробную печать, немного изменили параметры и порядок печати и вот перед нами идеально ровная матовая поверхность, без бликов, без полос, без текстуры! Радости полные штаны глаза. Одним выстрелом мы убили всех зайцев! Нужно конечно же опробовать технологию в деле, и конечно же, «подопытным кроликом » выступила KIA Spectra Nakhla, которая уже является обладателем наших шкал.

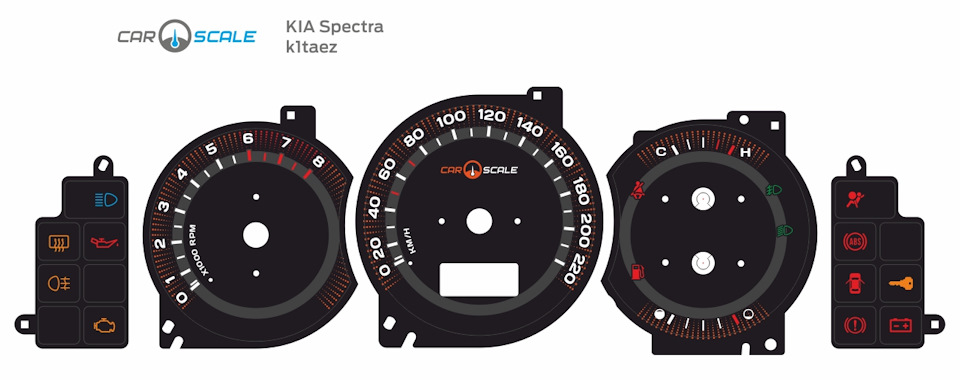

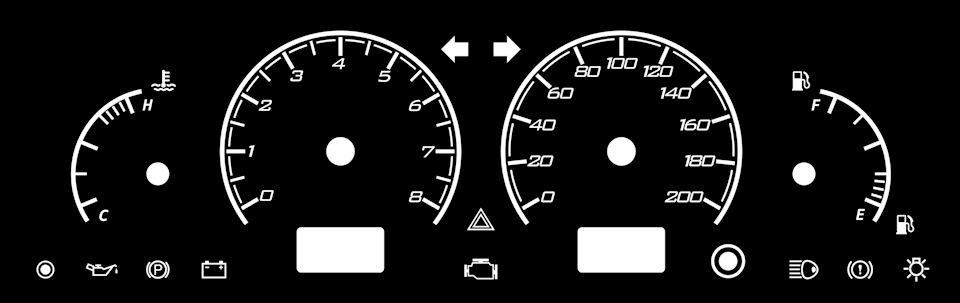

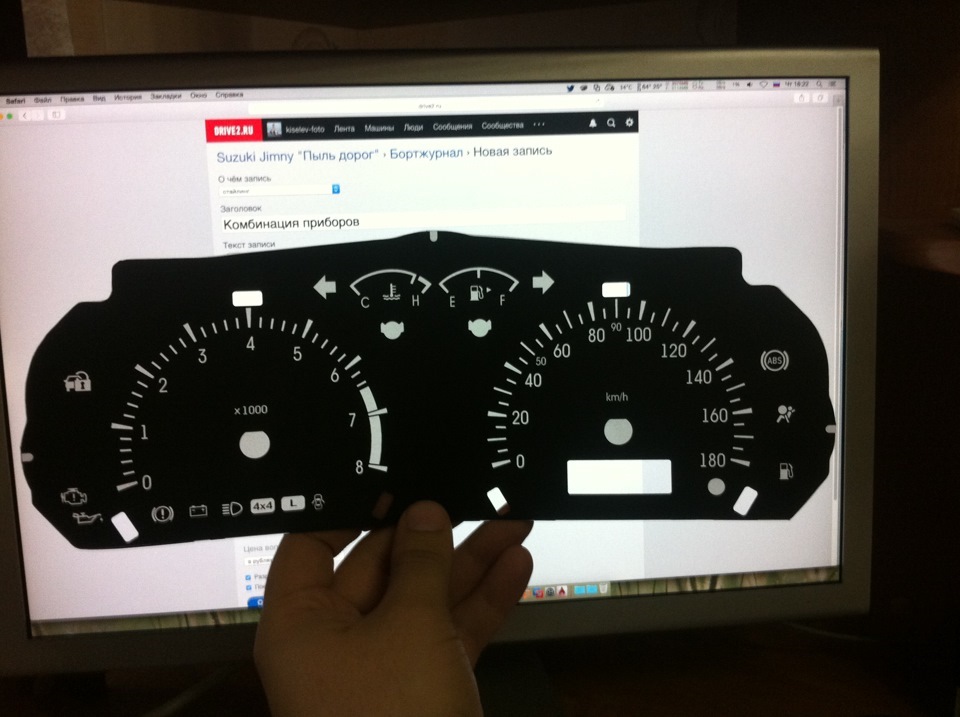

Редактируем макет, оставляя основу той же, меняем направление растрового градиента, добавляем покрытие глянцевым лаком, и само собой логотип нашей компании. Получаем спокойный уравновешенный макет:

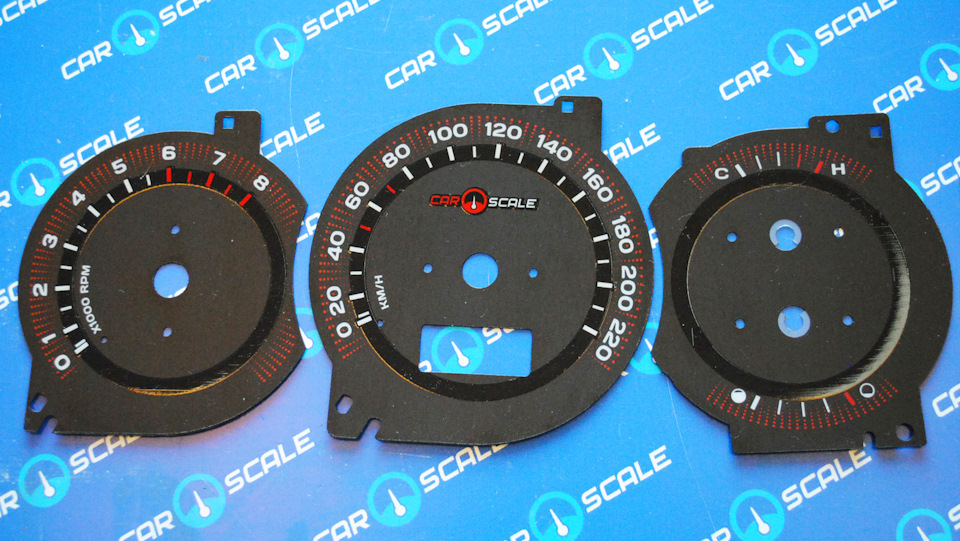

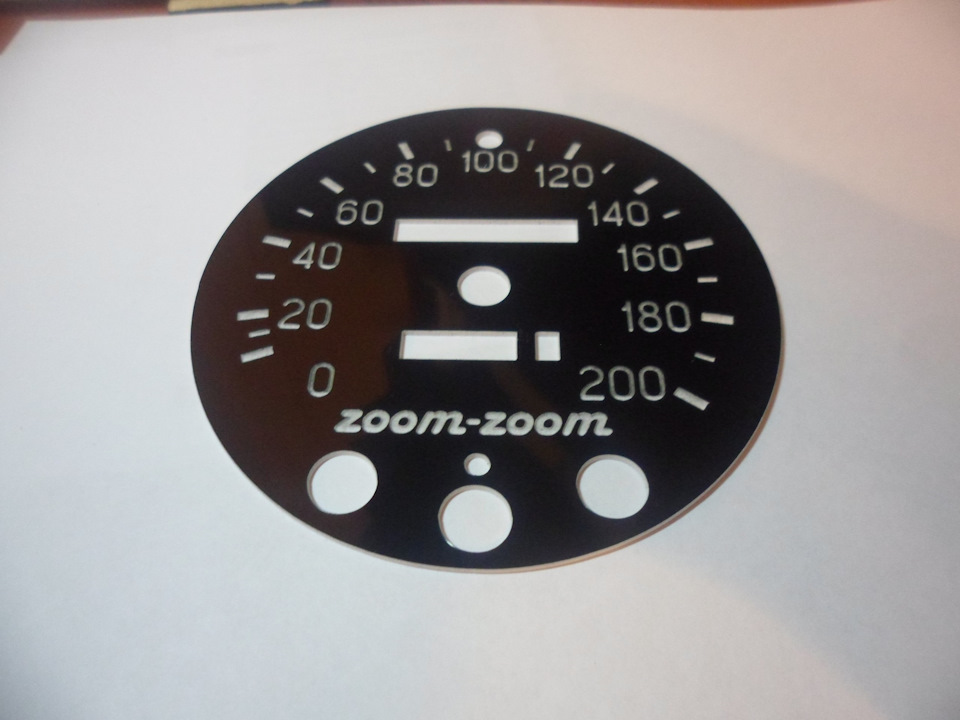

После изготовления шкал мы подняли челюсть с пола и сделали пару снимков еще неустановленных шкал:

Глянцевый лак на матовой поверхности особенно круто выглядит, добавляя строгой элегантности и выделяя среди множества однотипных панелей приборов:

Осталось дело за малым, извлечь старые шкалы и поставить новые.

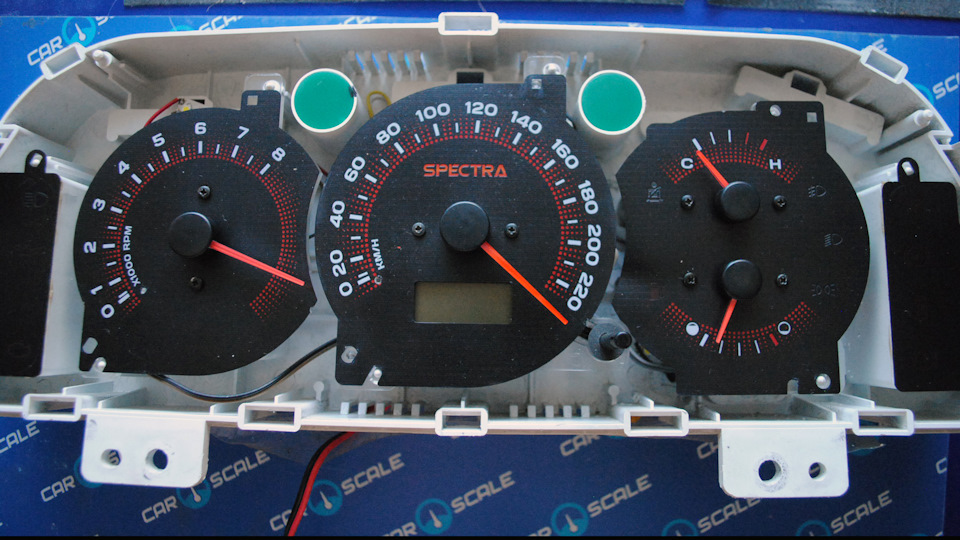

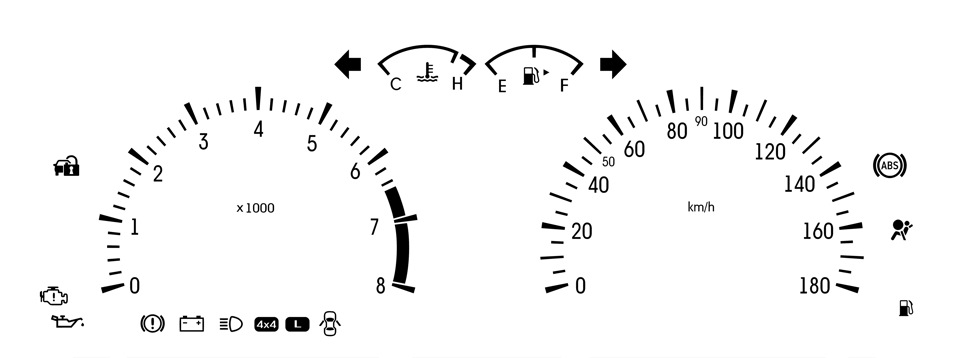

И вот панель приборов преобразилась, не потеряв при этом прежнего стиля.

Дальше устанавливаем панель приборов на ее законное место и радуемся конечному результату:

Как мы видим, шкалы хорошо читаются и с подсветкой, и без нее, в дневном режиме. Пиктограммы контрольных ламп не видны в выключенном состоянии.

В качестве итога хочу сказать, что мы сделали большой шаг вперед на пути к качественным шкалам, которые порадуют любого владельца автомобиля. Да, с этого момента стоимость шкал немного возрастет, но согласитесь, лучше заплатить больше и получить лучшее, чем сэкономить и разочароваться в полученном результате! На этом все, спасибо за внимание, если есть вопросы и пожелания, добро пожаловать в комментарии!

Новый подход к шкалам приборных панелей. УФ печать. + мануал по плоттерной резке.

Те, кто уже давно читают мой блог знают, что в некоторые периоды жизни у меня возникает обострение на отрисовку и изготовление шкал на приборы.

До этого всё делал по принципу плоттерной резки, т.е. на прозрачный пластик клеилась черная матовая пленка, предварительно вырезанная на плоттере.

О плоттерной резке:

• брался тонкий прозрачный пластик, который в рекламных агентствах известен, как ПЭТ. Из него делают карманы под листы бумаги на информационных стендах.

• на черной матовой, (исключительно на матовой, потому что она не бликует) вырезается макет шкал. Чем лучше качество черной пленки, тем меньше она будет пропускать свет, что нам и требуется.

• После вырезки макета на черной пленке убираем тонкой иголкой от шприца все ненужные кусочки пленки. Убраные кусочки сразу не выкидываем, а клеим на подложку от пленки, потому что бывает так, что пропадает маленькая деталька, или убрали не ту случайно. Так быстрее и проще вернуть детальку на место.

• С помощью монтажной пленки (гуглите) клеим черную пленку на ПЭТ. И внимание, на ПЭТ есть защитная тонкая пленка с обеих сторон, как на тонировкке, не забудьте ее убрать перед поклейкой. Монтажную пленку после поклейки аккуратно удаляем.

• Теперь с обратной стороны наших шкал клеим белую матовую (лучше матовую) пленку. Просто по всей области. Она нужна для светорассеивания и для основного цвета шкал.

• Далее вырезаем канцелярским ножом на белой пленке области под цветные элементы… короч, там вот ниже по УФ-печати то же самое написано про тыловую сторону. Читайте)))

В этот раз вместо черной пленки произвели ультрафиолетовую печать черной краской

(C 50 M 50 Y 50 K 100)

Кстати, вот видео, в котором довольно детально поясняют, что такое УФ печать:

В общем печатать можно на любых поверхностях.

Как всегда выбор пал на полиэтилентерефталат (ПЭТ) толщиной 0,7мм, т.к. я почти ежедневно работаю с ним и оргстеклу(акрилу) он уступает (в нашем случае) разве что по термостойкости. Да и оргстекло такой толщины очень проблематично достать. У нас.

В остальном все, как обычно — сзади белая матовая пленка для рассеивания света от светодиодов и цветная транслюцентная пленка, которая создается специально для светопропускания.

Способы изготовления шкал приборных панелей

Приветствую друзья! Вот и первая запись в БЖ. А речь пойдет о дизайне, технологии изготовления, и постпечатной обработке накладок шкал приборных панелей и прочих элементов с использованием накладок.

Загорелся я этим давно! Хотел сменить стандартную накладку на, что-то более солидное и простое. Проблема была в размерах и точном совпадении делений шкал на новом дизайне. Но благодаря некоторым людям я нашел готовые макеты приборок и отрисовал по ним свои варианты. На драйве, думаю не сложно будет, найти эти макеты. Дак вот! Отрисовал приборку и накладку на печку ВАЗ 2114. И вроде бы, дело то за малым осталось, отдать макет на производство, заплатить и забрать готовую приборку. НО НЕТ! Все оказалось куда сложней, но желание ездить комфортно заставило изучить этот вопрос досконально!

Начнем с того, что я, наковырял 3 способа изготовления накладок.

1. Плоттерная резка (самый простой)

2. Печать на ПЭТ (самый не дорогой)

3. Лазерная гравировка (самый дорогой и самый качественный)

Теперь обо всем по порядку.

1. Плоттерная резка.

Суть этого способа, в переносе электронного изображения на самоклейкую пленку. Изображение режется по белому цвету, т.е. все что в макете вы обозначите контуром внутри объекта, будет резаться плоттером. Плюсов в этом способе нет в принципе! это не самый дешевый способ, в среднем типографии и рекламные агенства просили 500р за макет. Пленка тянется и деформируется под воздействием температур. Мелкие детали, типа знака (!) он, не может порезать! И заморочки с кучей переносов на оргстекла или пленки толстые и светофильтрами.

Если все же у кого-то появиться желание использовать этот способ, переносите наклейку шкал на оргстекло толщиной 0,5-1,0 мм. И смотрите чтоб ее ни где не потянуло, а то показания шкал, в итоге, будут отличаться!

2. Печать на ПЭТ

Этим способом пользовался я сам! В целом готовым продуктом былом доволен, но решил уточнить и внести ряд правок как в макет так и в саму печать. Печать на ПЭТ проходит в несколько этапов. Первый этап это перенос изображения на пленку. Второй этап перенос на плотный материал. Все это делает машина. Точность соблюдается и погрешности в деформации минимальны или равны нулю! Итак, главным плюсом этого способа, несомненно является цена. В среднем получается 200р. Печать производиться любыми цветами кроме белого! Таким образом, можно избежать мороки со светофильтрами и обозначить сразу в макете, что будет красного цвета, что оранжевого и т.д. Минусов, на мой взгляд, только два. Приходиться вырезать в ручную все отверстия под стрелки, но это скорей просто обида на потраченное время. Неровные края, этих «дырок», все равно будут скрыты основаниями стрелок. И второй минус — бледный черный цвет! Как не крути но цвет черный, выглядел как серый и пропускал свет как 15% тонировка! Проблема решилась добавлением плотности черного цвета. Но 100% непрозрачности добиться не смогли и я наклеил винил белый сзади, что добавило и цвета цифрам и меньше стал проходить свет. Таким образом на готовый продукт у вас уйдет час времени и около 250р.

3. Лазерная гравировка.

Самая дорогая и самая качественная! Ну обо всем по порядку.

Суть в том, что изображение переносится лазером на двухслойный пластик с белой подложкой. Первый слой (черный) выжигается, а второй слой (белый) «держит всю конструкцию». Лини ровные, четкость зашкаливает, края не рваные. Казалось бы все вообще как надо! НО! Организации, которые занимаются лазерной резкой и гравировкой, крайне редко закупают такой материал. А если, он у них и есть в наличии, то лист (600х300мм примерно) стоит 1200р. И выработка должа быть полной! Я не нашел организацию, которая бы посчитала заказ только по площади макета. У всех нужно было выкупить лист. Сама же гаравировка стоит 2р/1см(кв.). Т.о. лист в 1800 квадратных сантиметров выйдет вам в 3600р, ну и плюс стоимость листа 1200р. 4800р за красоту в русский тазик. Нееееееее… тут можно и подешевле способами обойтись.

Ну вот собственно и все! Надеюсь помог кому-то, собранной инфой в одну кучу. Дерзайте друзья! Задавайте вопросы в коментах, жмите пальцы!

Шкалы для приборок, своими руками.

Если вас

— не устраивает дизайн шкал вашего спидометра, тахометра и др. в приборке,

— в штатном варианте металлическая и не просвечивается,

— износилась старая

— надоела штатная

это можно исправить.

1. Покупаем плёнку ПВХ 0,8 мм Ссылка на сайт

2. Покупаем Баллончик матовой чёрной краски.

3. Разбираем свою приборную панель и достаём шкалы.

4. Сканируем шкалы на сканере, для того, чтоб сохранить размеры и пропорции

5. Открываем сохранённые файлы в Photoshop

6. Рисуем то, что вашей душе угодно, хоть матрёшки с табличками цифр спидометра:):):)

У кого мили, переводите их в километры.

7. Сохраняете файл и переводите в Corel Draw. (благо в интернете хватает онлайн переводчиков)

8. Наносите на ПВХ плёнку 0,8 мм, с баллончика, ТРИ слоя краски, с перерывами по 20 минут.

Если не хотите цифры прозрачные, нанесите перед чёрной краской, ДВА-ТРИ слоя БЕЛОЙ матовой краски.

Если у вас белые светодиоды, а хотите поменять цвет шкал, нанесите любой цвет, вместо белого.

ОБЯЗАТЕЛЬНО используйте только МАТОВЫЕ краски. Если одна из красок, будет глянцевая, краски будут подрываться — съедать друг друга!:):):)

9. Относите свою ПВХашку на лазерную гравировку. Обязательно укажите, чтоб края были обозначены, для будущего вырезания. П.С. Лазер только выжигает краску, плёнка остаётся невредимой!

На моём примере «матрица», для обозначения ГБО.

П.С. Я пока решил не добавлять белую краску под чёрную. (всегда могу переделать)

Изготовление новой комбинации приборов (шкалы)

Первым делом готовим макет: снимаем шкалу, сканируем ее с линейкой.

По скану линейки выставляем в векторном редакторе размеры (вернее проверяем их соответствие).

Рисуем новый макет )

Для начала, несмотря на реализацию индикации передачи и всяких других вкусностей, решил сделать копию оригинальной — но с другим шрифтом )

Технология изготовления шкалы — лазерная гравировка по пластику.

В природе есть пластик для гравировки, но он:

1) толстый — от 0,8 до 1,5 мм

2) матово белый под черным слоем

Для нашей задачи я взял полиэфирный лист 0,3 мм прозрачный.

С одной стороны покрыл матовой черной краской.

Подобрал режим, при котором лазер испаряет только краску + микрослой пластика.

Подготовил макет: что гравируется — черное, там где белое — краска останется и шкала будет черной:

+ контура по которым лазер вырежет все отверстия и контур шкалы.

Получаем такую штуку:

Затем берем пленку типа Оракал.

8300 витражную для сигнальных ламп — их надо затонировать — берем серую прозрачную

8300 витражную или 8500 световую красную и другие цвета для цветных элементов

и 8500 белую для остального ))

Начинаем заклеивать элементы.

У меня не аккуратно — это для пробы, на финале надо поправить косяки и оракал тоже будет вырезан красиво лазером.