Новый подход к шкалам приборных панелей. УФ печать. + мануал по плоттерной резке.

Те, кто уже давно читают мой блог знают, что в некоторые периоды жизни у меня возникает обострение на отрисовку и изготовление шкал на приборы.

До этого всё делал по принципу плоттерной резки, т.е. на прозрачный пластик клеилась черная матовая пленка, предварительно вырезанная на плоттере.

О плоттерной резке:

• брался тонкий прозрачный пластик, который в рекламных агентствах известен, как ПЭТ. Из него делают карманы под листы бумаги на информационных стендах.

• на черной матовой, (исключительно на матовой, потому что она не бликует) вырезается макет шкал. Чем лучше качество черной пленки, тем меньше она будет пропускать свет, что нам и требуется.

• После вырезки макета на черной пленке убираем тонкой иголкой от шприца все ненужные кусочки пленки. Убраные кусочки сразу не выкидываем, а клеим на подложку от пленки, потому что бывает так, что пропадает маленькая деталька, или убрали не ту случайно. Так быстрее и проще вернуть детальку на место.

• С помощью монтажной пленки (гуглите) клеим черную пленку на ПЭТ. И внимание, на ПЭТ есть защитная тонкая пленка с обеих сторон, как на тонировкке, не забудьте ее убрать перед поклейкой. Монтажную пленку после поклейки аккуратно удаляем.

• Теперь с обратной стороны наших шкал клеим белую матовую (лучше матовую) пленку. Просто по всей области. Она нужна для светорассеивания и для основного цвета шкал.

• Далее вырезаем канцелярским ножом на белой пленке области под цветные элементы… короч, там вот ниже по УФ-печати то же самое написано про тыловую сторону. Читайте)))

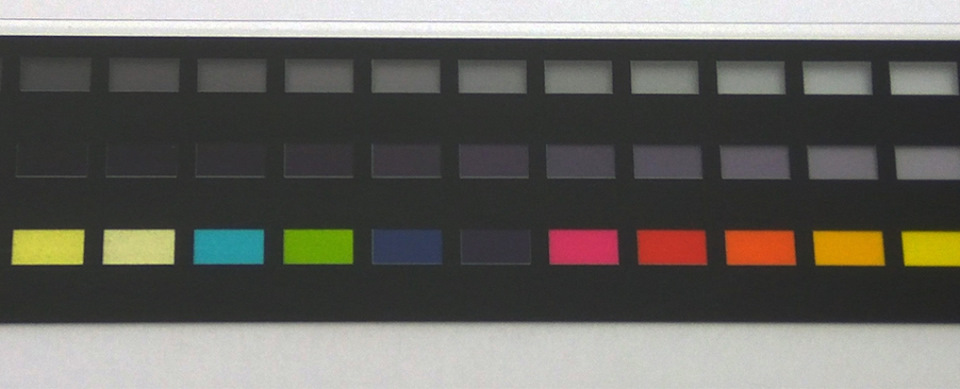

В этот раз вместо черной пленки произвели ультрафиолетовую печать черной краской

(C 50 M 50 Y 50 K 100)

Кстати, вот видео, в котором довольно детально поясняют, что такое УФ печать:

В общем печатать можно на любых поверхностях.

Как всегда выбор пал на полиэтилентерефталат (ПЭТ) толщиной 0,7мм, т.к. я почти ежедневно работаю с ним и оргстеклу(акрилу) он уступает (в нашем случае) разве что по термостойкости. Да и оргстекло такой толщины очень проблематично достать. У нас.

В остальном все, как обычно — сзади белая матовая пленка для рассеивания света от светодиодов и цветная транслюцентная пленка, которая создается специально для светопропускания.

Движение вперед. Модернизация технологии изготовления шкал приборов

Всем привет! В качестве предисловия к этой записи хочется поделиться с вами мыслями SevMadVic , который заказывал у нас шкалы и поделился своим мнением в записи «Своя шкала приборной панели». Он озвучил те самые проблемные места, которые не давали нам покоя после перехода на изготовление шкал приборов путем печати UV чернилами.

«…Мне результат понравился, хотя есть и нюансы. Например, в отличие от штатной шкалы, имевшей гладкую матовую поверхность, новая имеет глянцевую с ярко-выраженным рисунком текстуры.

Подобная поверхность начинает бликовать, как только источник света оказывается позади водителя, что заметно ухудшает читаемость показателей.»

Вспомогательные символы на новой шкале чётко прорисованы и видны даже, когда не подсвечены. На штатной шкале этого не было, она была абсолютно гладкой. Но новый вариант мне даже больше по душе, если честно. Раньше вокруг стрелок было много свободного места, а вся панель выглядела пустой. Теперь всё гармонично…»

И вот, совершенно случайно натыкаемся на новый вид материала, который по всем параметрам превосходит тот, что мы использовали ранее (еще бы был дешевле, то цены бы ему не было, какой хороший!).

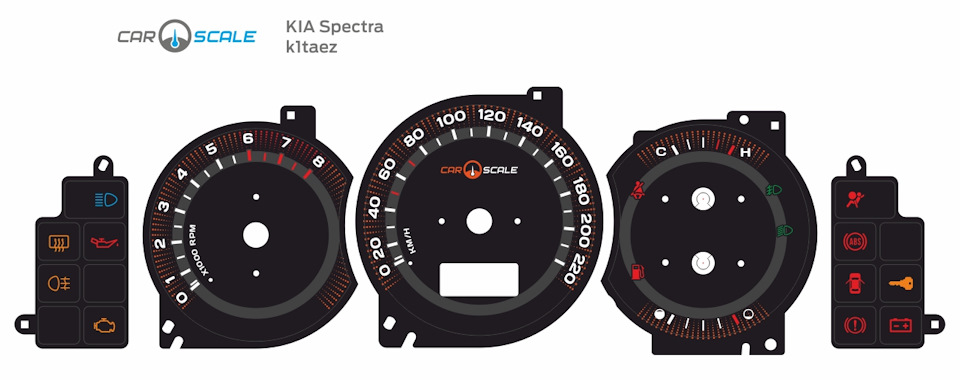

Сделали пробную печать, немного изменили параметры и порядок печати и вот перед нами идеально ровная матовая поверхность, без бликов, без полос, без текстуры! Радости полные штаны глаза. Одним выстрелом мы убили всех зайцев! Нужно конечно же опробовать технологию в деле, и конечно же, «подопытным кроликом » выступила KIA Spectra Nakhla, которая уже является обладателем наших шкал.

Редактируем макет, оставляя основу той же, меняем направление растрового градиента, добавляем покрытие глянцевым лаком, и само собой логотип нашей компании. Получаем спокойный уравновешенный макет:

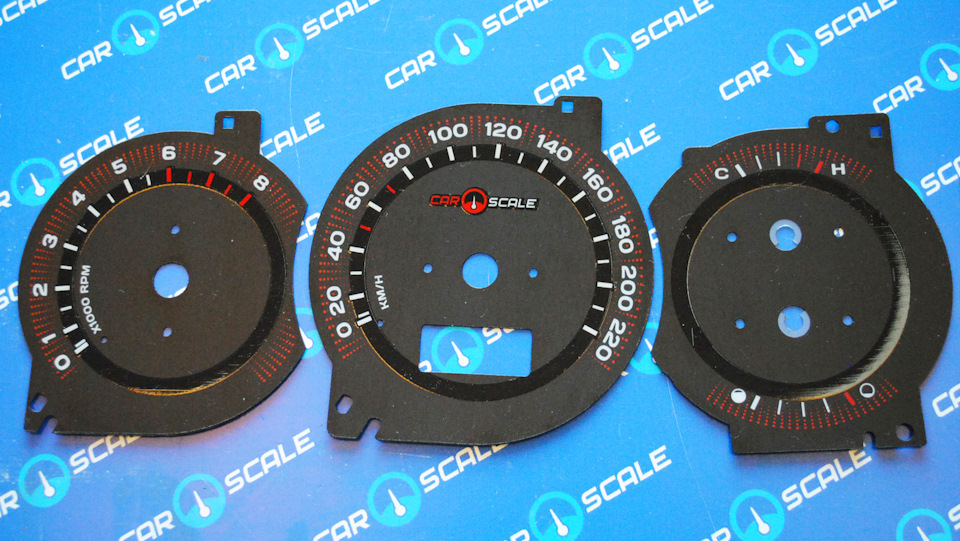

После изготовления шкал мы подняли челюсть с пола и сделали пару снимков еще неустановленных шкал:

Глянцевый лак на матовой поверхности особенно круто выглядит, добавляя строгой элегантности и выделяя среди множества однотипных панелей приборов:

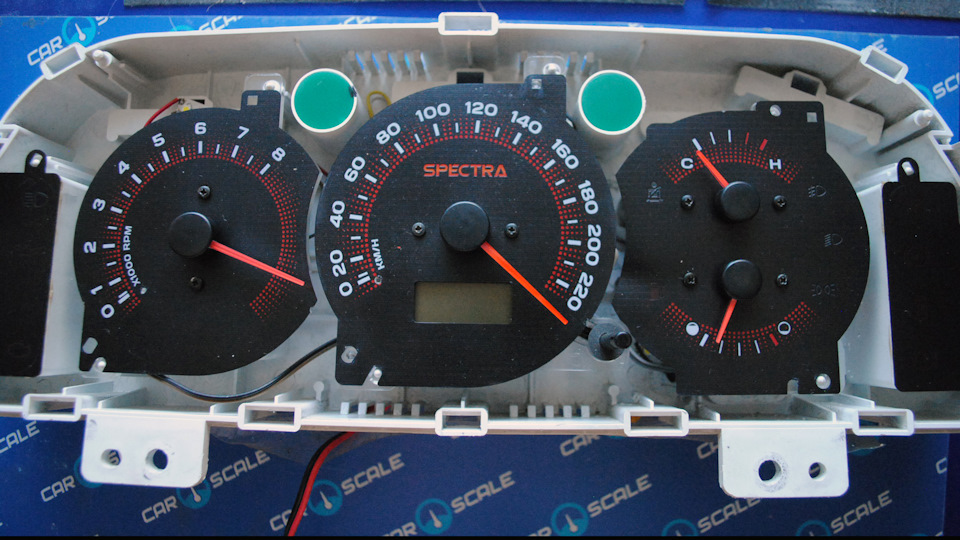

Осталось дело за малым, извлечь старые шкалы и поставить новые.

И вот панель приборов преобразилась, не потеряв при этом прежнего стиля.

Дальше устанавливаем панель приборов на ее законное место и радуемся конечному результату:

Как мы видим, шкалы хорошо читаются и с подсветкой, и без нее, в дневном режиме. Пиктограммы контрольных ламп не видны в выключенном состоянии.

В качестве итога хочу сказать, что мы сделали большой шаг вперед на пути к качественным шкалам, которые порадуют любого владельца автомобиля. Да, с этого момента стоимость шкал немного возрастет, но согласитесь, лучше заплатить больше и получить лучшее, чем сэкономить и разочароваться в полученном результате! На этом все, спасибо за внимание, если есть вопросы и пожелания, добро пожаловать в комментарии!

Изготовление лицевых панелей, корпусов приборов, накладок и приборных шкал

Лицевые и корпусные панели приборов

Лицевые панели приборов определяет визуальную информативность, удобство управления прибором. Любая лицевая панель должна обеспечивать хорошую обзорность всех приборных шкал и датчиков управления, установленных на ней, быть простой в обращении и отображать всю информацию, необходимую пользователю для работы с прибором.

Накладки на панель приборов используются в различных отраслях промышленности и в быту: для облицовки, для наклеивания на лицевую часть электротехнического оборудования, пультов управления. Сочетание информационной и функциональной составляющих делает лицевые панели незаменимыми в таких отраслях, как станкостроение, транспорт, машиностроение, энергетика, электротехника, автоматизация технологических процессов.

Приборные панели автомобиля

Наша типография изготавливает на заказ лицевые панели и накладки на панели и корпуса приборов следующих видов:

Шкалы приборной панели

При изготовлении шкал приборных панелей повышенные требования предъявляются к абразивным стойкостным характеристикам и к высокой точности печати, нанесения изображения на поверхность шкалы прибора: для измерительных приборов, выполняющих точные измерения, требуется нанесение рисунка с высоким допуском печати.

Шкалы измерительных приборов используются повсеместно: любое устройство, так или иначе связанное с метрологией и измерением каких-либо характеристик по определенной оценке, имеет измерительную шкалу. Можно выделить несколько видов устройств, работа которых напрямую связана с использованием шкалы приборов:

Наша типография предлагает производство и изготовление шкал приборных панелей на заказ следующих видов:

Типография «Print For You» – недорогое изготовление на заказ лицевых панелей приборов, корпусных панелей, накладок и приборных шкал всех видов и конфигураций с нанесением изображения методом шелкографии при любом, в том числе единичном, тираже.

Создаем универсальную панель приборов из планшета

Универсальная панель приборов VENATOR представляет собой программно-аппаратную систему, позволяющую дублировать показания штатной приборной панели автомобиля, и выводить их в графическом виде, на дисплее CAR PC под управлением Windows (на отдельном, или в составе фронтенда на основном) или на разного рода ANDROID устройствах. Блок сбора данных не использует протоколы СAN, K-line, OBD и подобные, чем принципиально отличается от аналогичных решений. Все штатные датчики подключаются непосредственно к блоку. Блок опрашивает датчики с периодом 50 мс, и передает данные в цифровом виде в программу визуализации. Независимый опрос датчиков позволяет значительно повысить частоту опроса, а также использовать систему на автомобилях не имеющих ЭБУ (карбюраторные, дизельные, электро).

Система состоит из Блока сбора и обработки данных Venator PSU, программы Venator и устройства отображения (компьютер на Windows или Android устройство)

Программа Venator использует платформу Adobe AIR. Благодаря этому достигается высокое качество графики и совместимость с платформами Windows и Android. Так же присутствуют несколько стилей оформления активных элементов пользовательского интерфейса и возможность использовать пользовательские фоны (скины).

Передача обработанных данных осуществляется по интерфейсам COM over USB, Ethernet, Wi-Fi, причем одновременно, что дает возможность, запустив программу на нескольких устройствах, получать на них данные с одного блока обработки

На сегодняшний день доступен следующий функционал:

1. Индикация скорости

2. Индикация оборотов ДВС

3. Сигналы зеленой и красной зоны оборотов ДВС т.н. SHIFT (настраиваются пользователем)

4. Общий одометр (начальный пробег задается пользователем)

5. Суточный сбрасываемый одометр (сбрасывается кнопкой)

6. Сервисный счетчик обратного отсчета (интервал межсервисного пробега задается пользователем)

7. Индикация напряжения бортсети (калибруется пользователем)

8. Индикация температуры ДВС (калибруется пользователем)

9. Индикация остатка топлива (калибруется пользователем)

10. Контрольные лампы

11. Часы

12. 5 скинов

13. Дневной и ночной режим каждого скина (переключение при включении габаритов или по датчику освещенности)

14. 4 стиля стрелок (выбирается пользователем)

На данный момент в базовую версию программы включены 5 скинов:

Шьем и клеим панель приборов

Вот мы и дошли наконец до серьезных вещей.

Панель приборов.

В этой статье я расскажу все тонкости этого сложного процесса.

Сразу скажу, без серьезного оборудования и скурпулезного подхода получится какашка…

Без

1. Фортуны

2. Компрессора и краскопульта

3. Хорошей машины двойного или тройного продвижения

4. Головы и рук

ничего не получится.

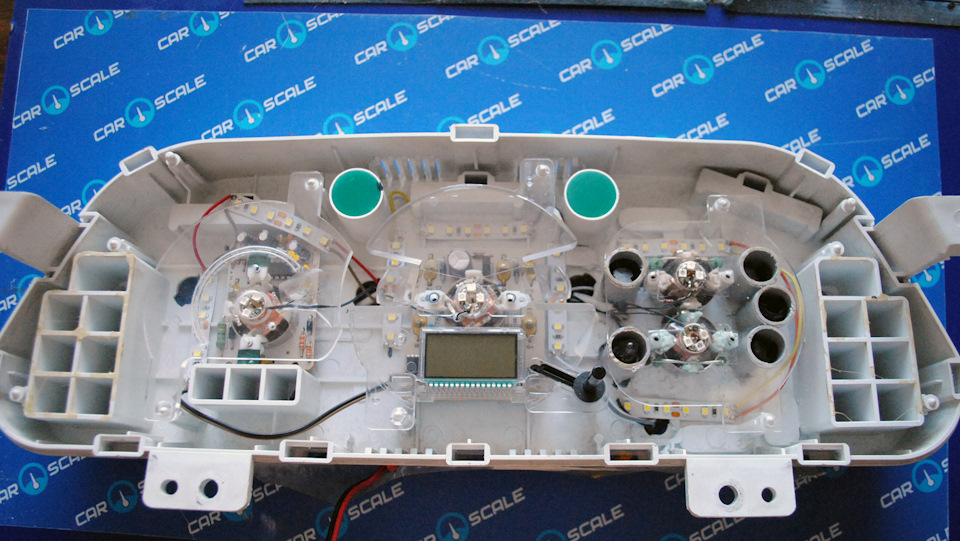

Имеем панель от шевроле авео. Немного модернизированная и переделанная под другие шкалы приборов, не мотоциклетные.

В статье о поклейке козырька www.drive2.ru/b/493577917607969235/ я расписал весь процесс подготовки и поклейки.

Обязательно шкурим всю панель, сбиваем риски фактуры, хорошо проходим супер клеем (обязательно надеваем хорошую маску типа 3м), вышкуриваем.

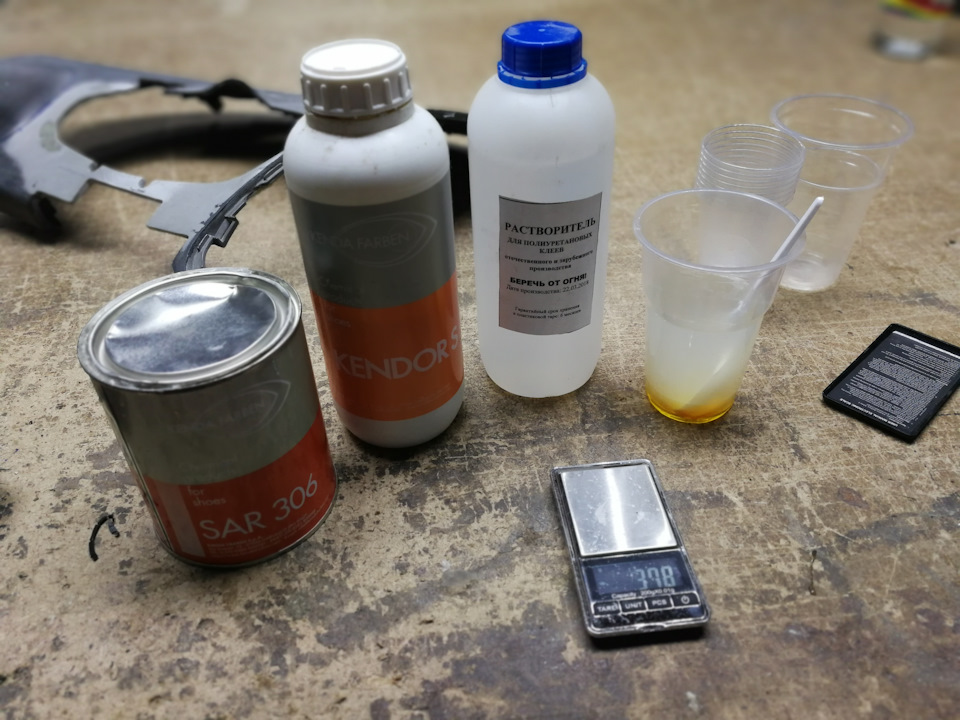

Клеим все на сар 306 с отвердителем.

Опять же, как снимать модельки я писал сто раз и в той статье все расписано.

Наличие весов с точностью до десятых просто обязательна, на глаз ничего не бодяжим.

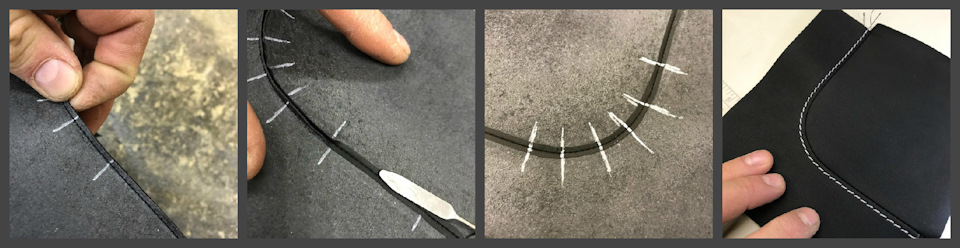

Расклейка шва у нас не под отстрочку. То есть сам приклеенный припуск не отстрачивается, так как данный метод показал себя у меня очень плохо в расклейке малых радиусов.

Далее идет точная инструкция.

Но — все это варьируется по вашим требованиям и чувству правильности. Поэтому эти цифры не панацея, а лишь начальная точка для отчета ваших экспериментов.

1. Снимаем фортуной примерно 8мм. Снимаем не в ноль, не в клиенку, но и не толсто. Эту толщину вы должны поймать сами. Как — читайте дальше

2. Отстрачиваю я 6мм от края. На фото отметка будущей строчки

ДАЛЕЕ САМОЕ ГЛАВНОЕ!

Всегда перед тем, как обрисовать модельки наносим клей на материал. При этом материал чуть чуть вытягивается. Там крохи, но все равно лучше нанести клей.

Первый слой на кожзаме всегда даем кистью. Именно кистью, не краскопультом. Пулик не пропитывает весь материал полностью, а припыляет сверху. Наша задача напитать материал, чтобы он стал как картон.

Зачем это:

С материалом очень легко работать. Он становится как картон. Гораздо четче фортунися микрофибра, пропитанная саром 306 (БЕЗ ОТВЕРДИТЕЛЯ). Отвердитель пока не используем. Гораздо легче шить такие куски, они не как сопли у вас под машинкой, их очень легко чувствовать.

И самое главное! Материал приклеится ровно, без какой-либо шагрени. Давно заметил и не только я, что микрофибра с нанесенным пуликом клеем клеится с легкой шагренью, проступающей особенно хорошо при боковом освещении.

1. Фортуним как нам надо

2. Припыляем (теперь уже удобнее краскопультом, так как от кисти тонкий припуск просто пойдет волной) припуск.

3. Стачиваем

4. Обрезаем, оставив примерно 2-1.5мм припуск.

Для чего это делается. Так как мы фортунили 8мм, а стачиваем на 6мм, у нас подвисли 2мм. Именно в эту «впадину» и ляжет наш оставшийся припуск 2-1,5мм.

1. Разглаживаем и немного отстукиваем припуск. Не херачим как кузнец, а чуть отстукиваем. Идеально на куске мрамора или идеально ровной железке.

2. Обрезаем до 2-1.5мм

3. Расклеиваем шов

ВНИМАНИЕ! Как расклеить шов ПРАВИЛЬНО я расскажу чуть дальше. На примере радиусного шва.

Молоток у вас должен быть сапожный, именно для таких целей он используется в обувной индустрии. Носик должен быть вышлефован в НОЛЬ, иначе будут следы и задиры

Теперь можно отстрочить один край и проверить.

Самая трудность у вас возникнет на радиусных деталях

Тут все тоже самое. Сложно фортунить внутренние радиусы. Нужно приловчиться и подсовывать материал под носик фортуны чуть чуть больше, иначе снимет меньше. Именно в самом радиусе. Переставить носик дальше тоже нельзя, так как на ровных участках снимет больше.

А теперь про расклейку

Именно для этого вы наносили клей на сфортуненные участки еще раз.

Теперь вы просто берете фен, ставите его на стол и греете маленьку лопатку. Стоматологическую, самодельную или что угодно приспособьте под это дело. Раскатываете шов. Расклеиваете его горяче лопаткой. В разные стороны аккуратно укладываете. Шов расклеится насмерть.

То есть вы не тратите время, как многие мастера на то, что сидите и наиритом мажете припуски. Все уже готов.

И отстрачиваете. Вот и все. И все фишка.

Поверьте, раньше я расклеивал и отстрачивал припуск. Но потом понял, что на радиусах это неудобно, сложно, появляются разрезы, которые по любому нужно делать, чтобы материал лег без напряга. И все это дерьмо вылезает потом. Если отстрочить обе стороны, то может и не видно.

Все у вас получится, я просто уверен в этом.

Дальше только фото, те кто хочет научится по этим фото все отсканирует, как им надо…

Огромное спасибо за внимание, извините за много букв.

А забыл.

Делайте пометки на фортуне, чтобы потом не подбирать размер стачивания. И сделайте ящик для отходов на направляющие. Очень помогает в целях не разведения срача в мастерской.