Сравниние технологий производства изделий из пластика для тюнинга автомобилей

Описание технологий производства изделий из пластика, недостатки и преимущества каждой из них

Для написания данной статьи мы взяли 3 спойлера, изготовленных по разной технологии, распили их и сделали фото для вашего понимания

1) Изделия из Стекловолокна с эпоксидными смолами(стеклопласитк) — САМЫЙ распространённый в мире способ производства изделий для тюнинга автомобилей

Создаётся форма из твёрдого материала и в неё укладывается слоями стекловолокно и пропитывается клеем на основе эпоксидных смол. Готовое изделие вынимается из формы, обтачивается и устанавливается на автомобиль

— основное преимущество данного производства – минимальные затраты и самая высокая скорость изготовления новых моделей! Достаточно небольшого помещения, небольшого опыта производителя и, практически, «на коленках», можно наладить производство. Само производство достаточно вредное, так как в производстве применяется ядовитые компоненты(смолы, наполнители и т.д.).

— минус №1 – нельзя наладить истинно массовое производство, так как производственный цикл одного изделия зависит от времени полимеризации эпоксидных смол. В одной форме можно изготовить одно изделие в сутки. Для того, чтобы изготавливать много одинаковых изделий необходимо делать много форм! При этом теряется точность формы и, соответственно, точность изготовления конечного изделия. Одна форма рассчитана на производство 100-150-и изделий, потом форму надо делать новую.

— минус №2 – если изделие состоит из 2-х частей(например, спойлер), то при при покраске и нагреве для просушивания краски части и клей на стыке частей(смотрите рис.1

1) ведут себя по разному и краска проваливается – приходится несколько раз шпаклевать и красить изделие!

— минус №3 — при укладке слоёв стекловолокна и пропитывании их клеем невозможно достигнуть однородности массы и одинаковой толщины стенок изделия — смотрите рис.2

— как результат — общее ухудшение качества изделия

— минус №4 — так как поверхность изделия, полученного из формы, не идеально гладкая, то приходится его выравнивать, шпаклевать и обильно покрывать грунтом перед окрашиванием

— минус №5 — для того, чтобы качественно покрасить изделие – его предварительно надо просушить(прожарить), если этого не сделать, то установленное изделие может поменять форму, а также может вспучиваться краска

— минус №6 — иногда, при покраске и просушке вспучивается верхний слой изделия и приходится несколько раз прошпаклёвывать, перекрашивать, что приводит к увеличению затрат на окрашивание и потере времени

— минус №7 — если производитель использовал не достаточно качественные материалы, происходит растрескивание и отслаивание краски и шпаклёвки на жаре или при морозе

— минус №8 — Самый важный, на наш взгляд, недостаток! Каждое изделие надо подгонять(доработать напильником и шпаклёвкой) непосредственно на автомобиль перед окрашиванием и окончательным монтажом! Для этого требуется иногда очень много времени и достаточно высокой квалификации и опыта персонал, что в большинстве случаев является самой большой проблемой! Человек не может купить подготовленное изделие и установить его самостоятельно!

2) Изделия из ABS пластика, изготовленные по технологии горяче-вакуумного формования

Создаётся форма из твёрдого материала, в ней сверлятся отверстия, большой лист АБС пластика нагревается, прикладывается к форме и с помощью вакуумирования через отверстия в форме лист притягивается к форме, повторяя её контуры. Достаточно быстро пластик остывает и заготовка вынимается из формы. Затем изделие вырезается с помощью резаков и обрабатывается до нужных размеров в специально приготовленных лекалах.

плюсы данной технологии: относительно не высокие затраты на подготовку форм и на само производство, не высокая степень технологичности, что не требует высокой квалификации персонала. Можно добиться высокого качества изделия и любой человек может приобрести готовое изделие и установить его самостоятельно без дополнительной подгонки перед окончательным монтажом.

— минус №1 — если на дать изделию полностью остыть в форме, то габариты изделия получаются не идеальными

— минус №2 – нельзя наладить истинно массовое производство, так как производственный цикл одного изделия зависит от времени остывания в форме(что особенно критично летом). Длительный процесс подготовки изделия(вырезка, подгонка в лекало и т.д. и т.п.). Форма достаточно быстро изнашивается и надо делать новую форму.

— минус №3 – если изделие состоит из 2-х частей(например, спойлер), то при при покраске и нагреве для просушивания краски части и клей на стыке частей ведут себя по разному и краска проваливается – приходится несколько раз шпаклевать и красить изделие!

Смотри Рис.3

— минус №4 — так как поверхность изделия, полученного из формы, не идеальная, то приходится его выравнивать, шпаклевать и обильно покрывать грунтом перед окрашиванием

— минус №5 — для того, чтобы качественно покрасить изделие – его предварительно надо просушить(прожарить), если этого не сделать, то установленное изделие может поменять форму, а также может вспучиваться краска

— минус №6 — если производитель применил при производстве не достаточно качественный АБС пластик, то происходит растрескивание и отслаивание краски и шпаклёвки на жаре или при морозе

— минус №7 – так как изделие формуется в форму, то пластик вытягивается и его толщина разная и иногда даже стенка изделия бывает критически тонкой – достаточно большой процент брака при производстве – смотри Рис.4

— минус №8 — изготовление формы – очень длительный и трудоёмкий процесс, требующий наличия автомобиля, многократных замеров и подгонок, а что самое важное – это очень долгий и кропотливый труд – результат – длительный процесс создание новой модели и, соответственно, очень маленький ассортимент у одного производителя

— минус №9 – САМЫЙ ГЛАВНЫЙ – качество конечного продукта очень сильно зависит от так называемого «человеческого фактора» — нужен ЖЕСТОЧАЙШИЙ контроль на каждом производственном процессе, так, в России и СНГ есть только 2-3 производителя, качество изделий которых отвечают современным жёстким требованиям!

3) Изделия из литьевого пластика, изготовленные по технологии впрыска в пресс форму под высоким давлением

Это самая современная технология, которую используют все автоконцерны для производства запчастей и оригинальных аксессуаров!

С помощью современного оборудования сканируется поверхность автомобиля, на которое будет устанавливаться, например, спойлер. Затем делается математическая 3D модель поверхности автомобиля. Дизайнер рисует новое изделие и готовый файл отправляется на производство. Файл обрабатывается с помощью компьютера и современные станки с программным управлением изготавливают пресс-форму из высоколегированной стали. Внутри пресс-формы делаются полости для быстрого охлаждения. Высококачественный специальный расплавленный пластик под высоким давлением впрыскивается в форму, быстро охлаждается и получается готовое изделие!

Как вы можете догадаться, здесь негде ошибиться! Никакой «человеческий фактор» не может повлиять на качество конечного изделия! Красить изделие легко и быстро! Минимальные затраты материалов и времени на предварительную подготовку изделия к монтажу на автомобиль! Любой, кто приобрёл изделие, изготовленное по этой технологии, может самостоятельно его установить. так как НИКАКОЙ подгонки не потребуется!

Именно такую технология использует BGT Tuning Studio!

Основной минус – очень высокая стоимость изготовления пресс-формы! Зато качество конечного изделия не вызывает НИКАКИХ сомнений!

смотрите рис.5 и 6

Воспроизведем любую кузовную деталь в стекло-пластике…для народа

Доброго времени суток уважаемые участники сообщества и мои дорогие гости!

За четыре года профессиональной деятельности мы запустили в производство

стекло-пластиковые кузовные детали на ВАЗ, УАЗ, Mitsubishi, Chevrolet:

ПРАЙС ЛИСТ

У нас есть возможность воспроизвести в стекло-пластике любую кузовную деталь!

Но в связи с большими финансовыми затратами на изготовление матрицы,

которые в разы превышают конечную стоимость самой стекло-пластиковой детали,

в одиночку осилить заказ выйдет очень накладно!

Если собраться народом и заказать разом от 10 единиц новой продукции

(все зависит от необходимой детали и сложности её воспроизведения)

то все расходы лягут пропорционально на каждого

и стоимость готового продукта получиться адекватной!

По такой схеме сотрудничества нам заказывали изготовление:

Стекло-пластиковый капот на Москвич 2141

www.drive2.ru/b/210419/

Стекло-пластиковая дверь задка на ВАЗ 1111 (Ока)

www.drive2.ru/b/1568028/

Стекло-пластиковые передние крылья на ВАЗ 1111 (Ока)

www.drive2.ru/b/2575109/

Стекло-пластиковая решетка радиатора на ТагАЗ Tager

www.drive2.ru/b/2546912/

На просторах интернета достаточно форумов посвященных определенной марке автомобиля

и собрать народ для производства необходимой кузовщины представляется возможным,

особенно если кузовщина пользуется популярностью на рынке, но стоит космических денег,

или сложился дефицит на рынке по причине устаревания автомобиля…

В итоге наше предприятие увеличит ассортимент выпускаемой продукции

а потребитель получит необходимый продукт!

Производство деталей экстерьера и интерьера из пластика. Автокомпоненты из пластика.

Разработка и производство широкой гаммы автокомпонентов для поставки на сборочные заводы РФ и стран СНГ, а так же на вторичный рынок (объем выручки более 1 млрд. рублей в год).

ПРОИЗВОДСТВО ИЗДЕЛИЙ ИЗ ПЛАСТИКА

ПРОИЗВОДСТВО ДЕТАЛЕЙ ЭКСТЕРЬЕРА И

ИНТЕРЬЕРА ИЗ ПЛАСТИКА

Одним из основных видов деятельности ОАО «РИАТ»

является разработка и изготовление деталей

экстерьера и интерьера грузовых автомобилей,

сельскохозяйственной и строительной техники из

полимеров и композитов по различным технологиям.

ДЕТАЛИ ЭКСТЕРЬЕРА АВТОМОБИЛЕЙ КАМАЗ, ТРАКТОРНОЙ ТЕХНИКИ И ДРУГИЕ ПРОДУКТЫ

ОАО «РИАТ» разрабатывает и изготавливает детали экстерьера автомобилей, сельхоз- техники, различную корпусную продукцию из современных полимерных материалов, основным из которых в структуре производства «РИАТ» является PDCPD (Metton).

|

|

Крыло а/м КАМАЗ

Подножка а/м КАМАЗ

| ОАО «РИАТ» специализируется преимущественно на изготовлении крупногабаритных деталей экстерьера. | |

|  |

| Боковина капота комбайна «Дон-1500»-«ACROS» | Комбайн «Дон-1500»-«ACROS» с пластиковым обвесом производства ОАО «РИАТ» |

| Крупногабаритные детали экстерьера для опытных образцов автомобилей, разрабатываемых НТЦ «КАМАЗа» | |

|  |

| Крыша мотоотсека КАМАЗ-65226 | Боковина мотоотсека КАМАЗ-65226 |

RIM-ЛИТЬЕ ИЗ ППУ

Для собственных нужд организовано производство деталей из эластичного, интегрального, жесткого, пенополиуретана в том числе элементов набивок

ИНТЕГРАЛЬНАЯ ЗАЛИВКА ППУ

Пенополиуретан разделяют на жесткий ппу, эластичный ппу и интегральный ппу. Жесткий пенополиуретан применяется, как правило, в теплоизоляции и для декора, эластичный в мебельной и обувной промышленности, интегральный в автоиндустрии. С целью улучшения потребительских свойств сидений производимых в ОАО РИАТ, разработана и освоена технология производства двухжесткостных набивок.

При литье набивки подушки в форму использован принцип перераспределения плотности ППУ за счет соотношения компонентов, что позволило распределить жесткость набивки. Применение таких набивок позволяет повысить комфорт и улучшить фиксацию положения человека в кресле.

сиденья пассажира

сиденья пассажира

ТЕРМОШУМОИЗОЛЯЦИЯ КАБИНЫ АВТОМОБИЛЕЙ КАМАЗ

| Для повышения потребительских свойств автомобиля KAMAЗ, ОАО «РИАТ» организовало производство термошумоизоляционных изделий из ППУ. |  |  |  |

| ТШИ пола кабины а/м KAMAЗ | ТШИ брызговиков кабины а/м KAMAЗ | Обивка передка боковая кабины а/м KAMAЗ |

Контакты отдела продаж автокомпонентов

Республика Татарстан, г. Набережные Челны, Мензелинский тракт, 42/1

(8552) 53-44-22

ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

| Высококвалифицированные специалисты ОАО «РИАТ» ведут разработку проектов с использованием лицензионных программных продуктов Solid Edge, Unigraphics, PhotoModeler |  |  |

|  |

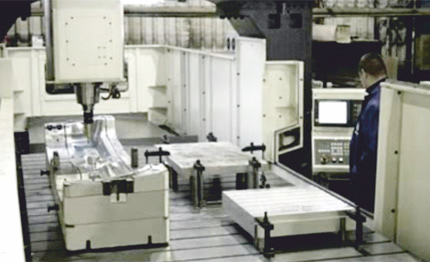

| Участок обрабатывающих центров «Hartford» максимальные габариты обрабатываемых деталей 4000х2000х1000мм | |

|  |

|  |

| Участок изготовления деталей из листовых термопластов методом вакуумформования | Участок изготовления набивок сидений из пенополиуретана |

|  |

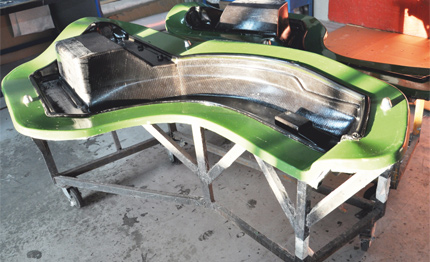

| Оснастка для изготовления деталей по технологии RTM (матрица) | |

ПРОИЗВОДСТВО ИЗДЕЛИЙ ИЗ ПЛАСТИКА

|  |

| Роботизированный комплекс по обрезке деталей из полиДЦПД | Производство окраски деталей из пластика |

| ИЗГОТОВЛЕНИЕ ТЕРМОШУМОИЗОЛЯЦИИ ИЗ ПЕНОПОЛИУРЕТАНА ДЛЯ КАБИН АВТОМОБИЛЕЙ КАМАЗ |

Контакты отдела продаж автокомпонентов из пластика