Воспроизведем любую кузовную деталь в стекло-пластике…для народа

Доброго времени суток уважаемые участники сообщества и мои дорогие гости!

За четыре года профессиональной деятельности мы запустили в производство

стекло-пластиковые кузовные детали на ВАЗ, УАЗ, Mitsubishi, Chevrolet:

ПРАЙС ЛИСТ

У нас есть возможность воспроизвести в стекло-пластике любую кузовную деталь!

Но в связи с большими финансовыми затратами на изготовление матрицы,

которые в разы превышают конечную стоимость самой стекло-пластиковой детали,

в одиночку осилить заказ выйдет очень накладно!

Если собраться народом и заказать разом от 10 единиц новой продукции

(все зависит от необходимой детали и сложности её воспроизведения)

то все расходы лягут пропорционально на каждого

и стоимость готового продукта получиться адекватной!

По такой схеме сотрудничества нам заказывали изготовление:

Стекло-пластиковый капот на Москвич 2141

www.drive2.ru/b/210419/

Стекло-пластиковая дверь задка на ВАЗ 1111 (Ока)

www.drive2.ru/b/1568028/

Стекло-пластиковые передние крылья на ВАЗ 1111 (Ока)

www.drive2.ru/b/2575109/

Стекло-пластиковая решетка радиатора на ТагАЗ Tager

www.drive2.ru/b/2546912/

На просторах интернета достаточно форумов посвященных определенной марке автомобиля

и собрать народ для производства необходимой кузовщины представляется возможным,

особенно если кузовщина пользуется популярностью на рынке, но стоит космических денег,

или сложился дефицит на рынке по причине устаревания автомобиля…

В итоге наше предприятие увеличит ассортимент выпускаемой продукции

а потребитель получит необходимый продукт!

Сравниние технологий производства изделий из пластика для тюнинга автомобилей

Описание технологий производства изделий из пластика, недостатки и преимущества каждой из них

Для написания данной статьи мы взяли 3 спойлера, изготовленных по разной технологии, распили их и сделали фото для вашего понимания

1) Изделия из Стекловолокна с эпоксидными смолами(стеклопласитк) — САМЫЙ распространённый в мире способ производства изделий для тюнинга автомобилей

Создаётся форма из твёрдого материала и в неё укладывается слоями стекловолокно и пропитывается клеем на основе эпоксидных смол. Готовое изделие вынимается из формы, обтачивается и устанавливается на автомобиль

— основное преимущество данного производства – минимальные затраты и самая высокая скорость изготовления новых моделей! Достаточно небольшого помещения, небольшого опыта производителя и, практически, «на коленках», можно наладить производство. Само производство достаточно вредное, так как в производстве применяется ядовитые компоненты(смолы, наполнители и т.д.).

— минус №1 – нельзя наладить истинно массовое производство, так как производственный цикл одного изделия зависит от времени полимеризации эпоксидных смол. В одной форме можно изготовить одно изделие в сутки. Для того, чтобы изготавливать много одинаковых изделий необходимо делать много форм! При этом теряется точность формы и, соответственно, точность изготовления конечного изделия. Одна форма рассчитана на производство 100-150-и изделий, потом форму надо делать новую.

— минус №2 – если изделие состоит из 2-х частей(например, спойлер), то при при покраске и нагреве для просушивания краски части и клей на стыке частей(смотрите рис.1

1) ведут себя по разному и краска проваливается – приходится несколько раз шпаклевать и красить изделие!

— минус №3 — при укладке слоёв стекловолокна и пропитывании их клеем невозможно достигнуть однородности массы и одинаковой толщины стенок изделия — смотрите рис.2

— как результат — общее ухудшение качества изделия

— минус №4 — так как поверхность изделия, полученного из формы, не идеально гладкая, то приходится его выравнивать, шпаклевать и обильно покрывать грунтом перед окрашиванием

— минус №5 — для того, чтобы качественно покрасить изделие – его предварительно надо просушить(прожарить), если этого не сделать, то установленное изделие может поменять форму, а также может вспучиваться краска

— минус №6 — иногда, при покраске и просушке вспучивается верхний слой изделия и приходится несколько раз прошпаклёвывать, перекрашивать, что приводит к увеличению затрат на окрашивание и потере времени

— минус №7 — если производитель использовал не достаточно качественные материалы, происходит растрескивание и отслаивание краски и шпаклёвки на жаре или при морозе

— минус №8 — Самый важный, на наш взгляд, недостаток! Каждое изделие надо подгонять(доработать напильником и шпаклёвкой) непосредственно на автомобиль перед окрашиванием и окончательным монтажом! Для этого требуется иногда очень много времени и достаточно высокой квалификации и опыта персонал, что в большинстве случаев является самой большой проблемой! Человек не может купить подготовленное изделие и установить его самостоятельно!

2) Изделия из ABS пластика, изготовленные по технологии горяче-вакуумного формования

Создаётся форма из твёрдого материала, в ней сверлятся отверстия, большой лист АБС пластика нагревается, прикладывается к форме и с помощью вакуумирования через отверстия в форме лист притягивается к форме, повторяя её контуры. Достаточно быстро пластик остывает и заготовка вынимается из формы. Затем изделие вырезается с помощью резаков и обрабатывается до нужных размеров в специально приготовленных лекалах.

плюсы данной технологии: относительно не высокие затраты на подготовку форм и на само производство, не высокая степень технологичности, что не требует высокой квалификации персонала. Можно добиться высокого качества изделия и любой человек может приобрести готовое изделие и установить его самостоятельно без дополнительной подгонки перед окончательным монтажом.

— минус №1 — если на дать изделию полностью остыть в форме, то габариты изделия получаются не идеальными

— минус №2 – нельзя наладить истинно массовое производство, так как производственный цикл одного изделия зависит от времени остывания в форме(что особенно критично летом). Длительный процесс подготовки изделия(вырезка, подгонка в лекало и т.д. и т.п.). Форма достаточно быстро изнашивается и надо делать новую форму.

— минус №3 – если изделие состоит из 2-х частей(например, спойлер), то при при покраске и нагреве для просушивания краски части и клей на стыке частей ведут себя по разному и краска проваливается – приходится несколько раз шпаклевать и красить изделие!

Смотри Рис.3

— минус №4 — так как поверхность изделия, полученного из формы, не идеальная, то приходится его выравнивать, шпаклевать и обильно покрывать грунтом перед окрашиванием

— минус №5 — для того, чтобы качественно покрасить изделие – его предварительно надо просушить(прожарить), если этого не сделать, то установленное изделие может поменять форму, а также может вспучиваться краска

— минус №6 — если производитель применил при производстве не достаточно качественный АБС пластик, то происходит растрескивание и отслаивание краски и шпаклёвки на жаре или при морозе

— минус №7 – так как изделие формуется в форму, то пластик вытягивается и его толщина разная и иногда даже стенка изделия бывает критически тонкой – достаточно большой процент брака при производстве – смотри Рис.4

— минус №8 — изготовление формы – очень длительный и трудоёмкий процесс, требующий наличия автомобиля, многократных замеров и подгонок, а что самое важное – это очень долгий и кропотливый труд – результат – длительный процесс создание новой модели и, соответственно, очень маленький ассортимент у одного производителя

— минус №9 – САМЫЙ ГЛАВНЫЙ – качество конечного продукта очень сильно зависит от так называемого «человеческого фактора» — нужен ЖЕСТОЧАЙШИЙ контроль на каждом производственном процессе, так, в России и СНГ есть только 2-3 производителя, качество изделий которых отвечают современным жёстким требованиям!

3) Изделия из литьевого пластика, изготовленные по технологии впрыска в пресс форму под высоким давлением

Это самая современная технология, которую используют все автоконцерны для производства запчастей и оригинальных аксессуаров!

С помощью современного оборудования сканируется поверхность автомобиля, на которое будет устанавливаться, например, спойлер. Затем делается математическая 3D модель поверхности автомобиля. Дизайнер рисует новое изделие и готовый файл отправляется на производство. Файл обрабатывается с помощью компьютера и современные станки с программным управлением изготавливают пресс-форму из высоколегированной стали. Внутри пресс-формы делаются полости для быстрого охлаждения. Высококачественный специальный расплавленный пластик под высоким давлением впрыскивается в форму, быстро охлаждается и получается готовое изделие!

Как вы можете догадаться, здесь негде ошибиться! Никакой «человеческий фактор» не может повлиять на качество конечного изделия! Красить изделие легко и быстро! Минимальные затраты материалов и времени на предварительную подготовку изделия к монтажу на автомобиль! Любой, кто приобрёл изделие, изготовленное по этой технологии, может самостоятельно его установить. так как НИКАКОЙ подгонки не потребуется!

Именно такую технология использует BGT Tuning Studio!

Основной минус – очень высокая стоимость изготовления пресс-формы! Зато качество конечного изделия не вызывает НИКАКИХ сомнений!

смотрите рис.5 и 6

Процесс создания детали из стеклопластика

Что такое стеклопластик?

Стеклопластиком обычно зовется уже готовое изделие – совокупность материалов, технологий и работ. Чем удобен стеклопластик? Да тем, что можно изготовить любой формы деталь, какую только вообразит фантазия, будь то сабвуфер, повторяющий нижней стенкой очертания багажника, мелкосерийные крылья автомобилей своего дизайна, реплики спойлеров, обвесы, бампера, различные усовершенствования внутренних панелей салона автомобиля и многое другое.

Какие существуют методы производства изделий?

Достаточно часто требуется изготовить всего одно изделие и сэкономить время и материалы, в таком случае делается болван (макет) и прямо по нему клеится стеклопластик с последующим его выведением шпаклёвкой под покраску. Макет должен быть заведомо меньших размеров(на толщину стеклопластик+шпаклёвка.

Другой метод – изготовление изделий по матрице. Применяется для размножения (копирования, тиражирования) какого-либо изделия, а так же если делается в одном экземпляре, но есть вероятность разрушения изделия в процессе эксплуатации (например юбка бампера).

Изготовление болвана

Первым делом необходимо задать будущую форму из любых подручных материалов, наиболее распространенные перечислены ниже.

Для гладких и плавных искривленных плоскостей обычно используют натянутую ткань между жесткими краями.

Для больших и крупногабаритных участков, а также для прямых длинных и тонких используется листовой металл, фанера, ДСП металлические трубы квадратного сечения и любые комбинации с этими материалами.

Для изготовления ребер часто применяется картон, вырезается профиль изделия, расставляются по основанию и либо заполняются пеной промежутки, либо натягивается ткань. Так же картон можно применять и в качестве других конечных граней, вообще при сноровке возможно и весь болван сделать из картона.

Достаточно хороший материал для болванов – пенопласт, он легко режется, шкурится, склеивается друг с другом и достаточно дешев.

Так же удобно использовать обычную монтажную пену в баллонах, она как и пенопласт легко обрабатывается.

И как вариант использование уже существующей детали из стеклопластика, с его разрезкой, добавления других фрагментов из стеклопластика и последующим их соединением в новую деталь с проклейкой заплатками стеклоткани.

После того как форма предварительная сделана, переходят к следующему этапу – выведение «под покраску». Что бы защитить пену или пенопласт от смолы, обычно несколько слоёв газет просто наклеивают на пенопласт клеем ПВА, он не пропускает смолу и является дополнительным укреплением макета, дабы смола не разъела пену. Так же плоские поверхности пенопласта возможно защитить скотчем упаковочным или алюминиевым. Для дальнейшего выведения используется на твердые поверхности сразу шпаклевка, на нетвердые желательно стеклопластик нанести, либо жесткую строительную штукатурку. Далее обрабатывается наждачками до необходимых форм и размеров.

Следующий этап необходим, если болван делается под матрицу. большинство материалов, из которых обычно строятся болваны, даже при хорошей обработке разделителями, будут впитывать в себя смолу, потому необходимо болван покрыть лаком.

Если деталь сразу делается на болване, то желательно позаботиться о том, что бы после выклейки стеклопластика можно было достать болван, пусть даже в разрушенном виде, поскольку оставление его там резко сократит срок службы самой детали из-за погодных условий.

Видео-пример изготовления детали из стеклопластика, с использованием полиэфирных смол и стекломата:

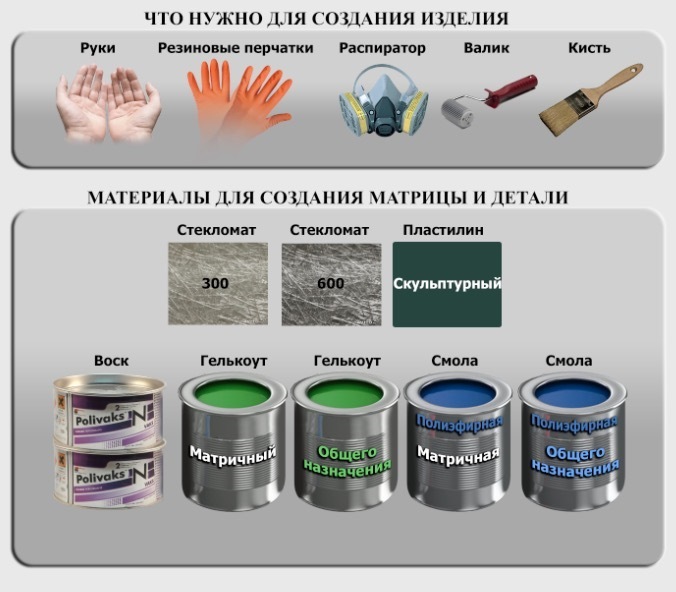

Материалы для полиэфирных смол

Для полиэфирных смол используются следующие материалы:

стекловуаль для первого слоя

для последующих слоев – стекломаты 100, 300, 450 и 600 г/м.кв. обычно 100 и 300 для первого-второго слоя, 450 и 600 для набора толщины

для внутренних углов применяется ровинг рубленый, ровинг в виде нити

для жесткости применяется стеклоткань или стеклорогожа конструкционная, но эти материалы не любят изгибов

для склейки половинок и для некоторых других случаев (заполнение углов, увеличение толщины в частных случаях) применяется аэросил размешанный в смоле либо готовая смесь Филер

для финишного (первого) слоя изделия в матрице применяется гелькоут.

Для эстетики последним слоем матрицы, а так же изделия наносится топкоут, необязательный материал.

Гелькоуты и топкоуты обычно делятся на 2 группы и каждая так же на две – для ручного нанесения(Hand маркировка Н) и для пульверизатора(Spray маркировка S), для матриц (маркировка GM) и просто изделий (для матриц повышенной износостойкостью отличается)

Смолы так же выпускаются различных модификаций, такие как матричные, уменьшенной усадки, для изделий стандартные общего применения; устойчивые к химическим средам, устойчивые к повышенной температуре, устойчивые к атмосферным воздействиям (ультрафиолету).

Меры безопасности при работе с полиэфирными смолами

Полиэфирная смола выделяет очень вредные для здоровья летучие вещества, поэтому необходимо защищать органы дыхания как минимум угольным респиратором и обязательная вентиляция помещения, иначе дикая вонь и головные боли обеспечены, возможно и расстройство здоровья.

Так же необходимо защищать руки медицинскими перчатками, что б на кожу не попадала смола.

Вкратце про эпоксидные смолы и материалы под них

Начнем с того, что эпоксидные смолы в настоящее время используются в основном для изготовления декоративного карбона, так как время кристаллизации большое, жесткость больше и соответственно изделие будет более хрупким, кроме того эпоксидная смола стоит дороже полиэфирной. Стекломатериалы для эпоксидки применяются так же специальные, так как стандартные стекломаты пропитаны специальной эмульсией, которую растворяет только полиэфирная смола.

Замешивание смол, гелькоутов

Важно не отходить от рекомендаций производителя по пропорциям смолы и отвердителя, иначе, если отвердителя перельете смола может закипеть, либо кристаллизоваться намного быстрее, чем нанесете. Если меньше нальете, то рискуете испортить все, так как смола не кристаллизуется.

Смолы необходимо замешивать столько, что б можно было ее всю использовать за примерно 20 минут работы.

В идеальном варианте можно иметь весы электронные, в более простом – шприцы, большой на 20мл для смолы и инсулиновый для отвердителя.

Снятие формы (матрицы), разделители

Рабочая температура в помещении должна быть не менее 20 градусов по Цельсию.

Первым этапом необходимо определиться, будет ли матрица из одной части или нескольких. Для этого необходимо прикинуть, сможете ли вы вытащить болван из матрицы, не разрушив его.

Далее делаются поля из тонкого листового картона, либо из пластика, приклеиваются на пластилин либо термоклей по границе матрицы, если матрица будет состоять из нескольких частей то по границе первой части и последующих нечетных. Когда будут готовы эти части матрицы, необходимо будет удалить поля и завосковать оставшиеся части изделия и поля готовых частей матрицы. Так же желательно сделать бугорки из пластилина на полях для матрицы, что бы у самих полей матрицы были контрольные пазы.

Первым делом необходимо, что бы изделие или болван были чистыми. Далее наносится воск в несколько слоев с промежуточной сушкой и Конечной полировкой. После воскования и полировки желательно нанести поливиниловый спирт CRA губкой или мягкой тканью в один слой.

Пример создания матрицы и изделия из стеклопластика:

Формула расчёта материалов для изготовления:

Расчет веса материалов (х-это знак умножения)

Площадь поверхности х количество слоев х удельный вес стеклоткани = вес стеклоткани

Вес стеклоткани х 2 (где 2 отношение к смоле 1:2)= вес смолы

Площадь поверхности х 0,6(удельный вес гелькоата 0,6кг х 1м²)= вес гелькоата

Вес смолы х 0,03(удельный вес закрепителя0,03кг* х 1кг)= вес закрепителя

Вес стеклоткани + Вес смолы + Вес гелькоата + Вес закрепителя = Вес детали (будущей)

Ламинирование ручное

Ламинирование в матрице вакуумное – инжекция и просто пакет

к преимуществам вакуумной технологии можно отнести такие вещи как: меньший расход смолы, нестесненная по времени укладка стекломатериалов, намного проще работать со смолой, более лучшее соотношение смола/стекломатериалы, в результате чего получается более легко и крепкое изделие

Инжекция

технология состоит в том, что вакуум сам распределяет смолу по стекломатериалу, далее вакуум сохраняется до кристаллизации смолы.

предварительно необходимо по периметру матрицы приклеить спираль из пвх, с ее помощью вакуум будет равномерно по всей матрице засасывать смолу.

далее наносится гелькоут. после укладываются стекломатериалы в нужном количестве, далее укладывается на всю поверхность стекломатериала проводящий смолу слой, сверху на него впитывающий слой, далее из специальной пленки делается либо мешок, в который полностью входит матрица, либо пленка приклеивается по периметру матрицы. в пленке предусматриваются два отверстия, одно под сосок для вакуума, устанавливается впритык к вакуумной магистрали, второе под сосок для подачи смолы. возможны варианты с большим количеством резервуаров для подачи смолы, все зависит от конфигурации матрицы.

когда все подготовлено включается насос. при достижении максимального вакуума, открываем магистраль подачи смолы. при заполнении полностью всего стекломатериала подачу смолы прекращают. так же на вакуумной магистрали желательно предусмотреть резервуар под лишнюю смолу.

Инструменты для ручного ламинирования

для ручного ламинирования используются кисти флейцевые, валики металлические, металл.угловые, игольчатые

Инструменты и материалы для вакуумной инжекции

-насос вакуумный

-спираль пвх

-пропускающий слой

-впитывающий слой

-соски, трубочки

-пленка вакуумная

-герлен

Видео про стеклопластик на моем канале: You-Tube канал

Изготовление деталей для автомобиля

Ремонт машин и тюнинг, инсталляция допоборудования и силовых элементов кузова, переделка салона и реставрация — при таких работах зачастую невозможно применение стандартных комплектующих и деталей. Нередки и ситуации, когда банальный крепеж или простой по конструкции узел нужен сейчас, а поиск и закупка затягивается на недели. Поэтому для любого сервиса важно уметь решать подобные задачи своими силами. Умение делать/изготавливать детали и комплектующие считают показателем профессионализма и опыта автослесаря. Тем более что при наличии соответствующего оборудования такой подход не приводит к значительному удорожанию ремонта.

Возникла проблема с поиском деталей или нужны эксклюзивные тюнинговые элементы, крепежные и защитно-декоративные комплектующие? —Приезжайте в наш сервис, решим возникшую проблему в минимальный срок. Работаем с металлами, полимерами, деревом и другими материалами, необходимыми для изготовления деталей различного назначения. Рассчитываем прочностные характеристики, разрабатываем дизайн, гарантируем, что применение комплектующих нашего производства не приведет к снижению безопасности машины. Все виды деталей для авто, которые можно сделать в условиях сервиса, производим по ценам, не превышающим средние московские.

График: с 8:00 до 22:00

Что мы делаем и в чем сможем помочь?

Востребованные направления работ

Понятно, что браться за изготовление коленвалов, генераторов, КПП и других сложных конструктивных узлов нет смысла. Для решения задач такого плана подключаем проверенных поставщиков, способных найти комплектующие на любой автоэксклюзив. А вот мелочевка, нестандартные детали, изготовлением которых автопроизводители не занимаются, эти направления по силам нашим специалистам.

Сервис укомплектован оборудованием для сварочных, токарных, штамповочных работ, формовки из полимеров, деревообработки. Среди задач, с которыми к нам обращаются московские автовладельцы, выделим такие направления.

Производство конструктивных элементов для любителей экстрима

Стандартная комплектация большинства машин мало предрасположена для эксплуатации в условиях бездорожья. Любителям рыбалки, охоты, путешествий паркетники — не помощники. А мы решим эту проблему и подготовим вашу машину к сложным условиям.

Делаем и устанавливаем следующие конструктивные элементы:

Все узлы и крепежные элементы конструируем с учетом предполагаемых нагрузок. Используем металл, трубы с соответствующими прочностными характеристикам. Внешний вид силовых деталей подгоним под экстерьер машины, с применением различных технологий декоративно-защитной обработки поверхности.

Кузовные детали для ценителей тюнинга

Грамотно разработанные кузовные элементы улучшают внешний вид и динамические характеристики машины, сокращают расход топлива, повышают узнаваемость даже бюджетных авто в транспортном потоке. Именно по этим причинам тюнинг не теряет своей актуальности. В большинстве случаев делаем кузовные детали по индивидуальным чертежам с учетом вкусов автовладельца и особенностей машины.

Среди наиболее популярных направлений, по которым работает сервис, выделим:

Делаем детали для спорткаров и ретроавтомобилей. При необходимости изготовим практически любой кузовной и конструктивный элемент, необходимый для восстановления старых машин. Работаем с металлом и различными видами пластика с последующей декоративной обработкой по желанию заказчика.

Комплектующие для инсталляции допоборудования

Установка нештатного оборудования — всегда эксклюзивное решение, в реализации которого автопроизводитель ничем не поможет. Именно на этот сегмент приходится большинство заказов по изготовлению деталей. В основном это несложная в техническом плане мелочевка, но без нее никак не обойтись.

Чаще всего у нас заказывают изготовление таких деталей:

Для изготовления используем дерево и фанеру, МДФ и металл. Декорируем с применением наиболее востребованных в интерьерном тюнинге салона покрытий. Каждая деталь обеспечит надежное крепление аппаратуры и будет смотреться в машине органично.

Эксклюзивные решения

Наряду с несложными деталями и комплектующими, делаем и сложные компоненты салона, способные повысить общий уровень комфорта в машине.

Среди реализованных проектов отметим:

По каждому из заказов разработаем и реализуем индивидуальное решение, сделаем салон вашей машины неповторимым. В работе применяем пластики, металл, дерево с оклейкой или обтяжкой кожей, тканью, декоративными пленками.

Изготовление мелочевки, без которой не обойтись

В эту категорию относим в основном пластиковые детали, которые ломаются при демонтаже, теряются, пропадают (как это ни странно). Казалось бы, потеря крепежной клипсы или декоративной заглушки действительно мелочь. Но уже и обшивка начинает дребезжать, да и в глаза бросается отсутствие детали. Большая часть подобных комплектующих сделана из ABS или ПВХ пластика методом штамповки.

Мы предлагаем следующие решения по изготовлению таких элементов:

Если технической возможности по изготовлению сломанных или утерянных деталей нет или изготовление обойдется дорого, найдем другой, подходящий по стоимости вариант решения проблемы.

Какие технологии используем

Техническое оснащение сервиса позволяет решать задачи по изготовлению деталей различного уровня сложности. Не имеет значения форма изделий, перечень материалов, необходимых для производства, найдем решение для любых изделий. Количество текущих заказов на изготовление комплектующих подтверждает опыт мастеров, работающих в этом направлении.

Изготовление пластиковых деталей

На долю пластика приходится основная масса заказов. Детали отделки, кузовные элементы, крепеж, декор и защитные узлы все чаще делают с применением полимеров разных классов. Основная сложность — подобрать правильную технологию, ведь не все виды пластмасс поддаются пайке или склеиванию.

На практике применяем следующие способы изготовления деталей из пластиков:

Получаемые изделия по прочностным характеристикам не уступают заводским элементам. А последующая шлифовка, покраска с применением предназначенных для пластиков лакокрасочных материалов позволяет реализовать любые дизайнерские задумки. Красим и в тон существующей отделке, и кардинально меняем цветовые акценты по желанию автовладельца.

Производство кузовных и декоративных деталей из металлов

Работаем и с цветными металлами, и со сталью. Выбор материала зависит от требуемой устойчивости к нагрузкам, воздействию коррозии, принятого вида декоративной отделки детали. При изготовлении применяем и листовые заготовки, и трубы, и прокат необходимого сечения. Гнем, режем, варим, в том числе и при помощи точечной или лазерной сварки. Есть оборудование для токарных и фрезерных работ. Поэтому делаем любые силовые и декоративные элементы.

В зависимости от назначения деталей применяем покраску, полировку, хромирование металлических изделий. По каждому из этих направлений имеется соответствующее оборудование. Обеспечим не только требуемый внешний вид, но и высокий уровень защиты металла от коррозии.

Деревянные элементы интерьера салона

Классический вид отделки, применяемый в автомобилях представительского класса. Деревянные вставки, элементы торпедо, центральной консоли, переходные рамки из дорогих материалов всегда актуальны в дорогих интерьерах салона. Но, учитывая стоимость таких декоративных элементов, к качеству подготовки и отделки поверхностей предъявляют более жесткие требования. И мы умеем работать по таким стандартам.

Изготовлением деталей занимается мастер, имеющий опыт работы краснодеревщиком. Макетирование и изготовление, шлифовка и полировка, тонировка и лакировка — каждый из этих этапов будет выполнен на эксклюзивном уровне. Вы можете убедиться в этом, оценив примеры наших работ.

Если у вас возникла потребность в изготовлении деталей для корпуса, кузова, отделки салона или инсталляции аппаратуры, приезжайте к нам. Поможем гарантированно. А в отдельных случаях подскажем более доступные по стоимости решения. Единственная просьба, оставьте заявку на сайте или позвоните заранее, это позволит подобрать удобное для вас время посещения сервиса.