Особенности производства тормозных колодок

Тормозные колодки представляют собой один из самых важных элементов транспортного средства, ведь от их корректной работы во многом зависит управляемость автомобиля, а также показатели безопасности при езде на машине. В то же время, многие автовладельцы пренебрегают значимостью данного узла, устанавливая вместо изношенных оригинальных запчастей более дешевые аналоги от неизвестных производителей.

И правда, зачем платить больше? Особенно, если вы уверены в том, что ездите с предельной осторожностью. Но вот для людей, которые ценят безопасность, приобретение качественных комплектующих является просто незаменимым. В то же время, известный бренд – не всегда является гарантией долговечной и надежной работы элемента. Особенно, если принять во внимание просто огромное количество поддельных колодок, которые присутствуют сейчас на рынке.

Чтобы избежать приобретения некачественных элементов, важно понимать процесс производства тормозных колодок, а также понимать их устройство. Обо всем этом мы и поговорим сейчас.

Каркас

Производство и оборудование тормозных колодок предполагает наличие каркаса из металла, а также приформированного к нему фрикционного элемента. Основной составляющей тут выступает каркас, так что именно с него необходимо начинать описывать производственный процесс.

Изготовление детали происходит с помощью таких приспособлений, как вырубные штампы, а также механические и гидравлические прессы. В качестве сырья берут листовой металлопрокат. С него же делают не только сам каркас, но также крепежные элементы для датчиков и других дополнительных элементов. Некоторые модели (особенно это касается импортных автомобилей) изготавливают с помощью метода лазерной резки.

Видеообзор по производству тормозных колодок:

Фрикционная смесь

Далее изготовление тормозных колодок предполагает работу с фрикционной смесью. Основная задача у производителей тут состоит в том, чтобы добиться оптимального параметра коэффициента трения, независимо от того, до какой температуры будет нагреваться колодка в ходе своей эксплуатации. Если говорить о числовом значении, то параметр должен находиться в диапазоне 0,35-0,45.

В устройствах такого типа используется низкометаллическая фрикционная смесь. От конкретного состава и особенностей прессования во многом зависят конечные характеристики готовых колодок.

В качестве матрицы сейчас используются различные синтетические волокна. Они отличаются большой стабильностью, при этом вещества намного безопаснее асбеста, который применялся ранее. Роль наполнения исполняют бариты и мелы. В составе также можно найти ряд модификаторов трения, таких как порошок из меди. Последние предназначены для того, чтобы стабилизировать трение. Достаточно часто также добавляют скорлупу кешью и другие компоненты.

Смесь формируется в специальном миксере. Когда все будет готово, фрикционная смесь настаивается, после чего она подпадает под прессовку.

Прессование

Необходимым оборудованием для производства тормозных колодок являются прессы. Прежде всего, из каркасов колодок устраняются окислы, заусенцы и прочие дефекты. Затем элементы покрываются термостабилизационным клеем.

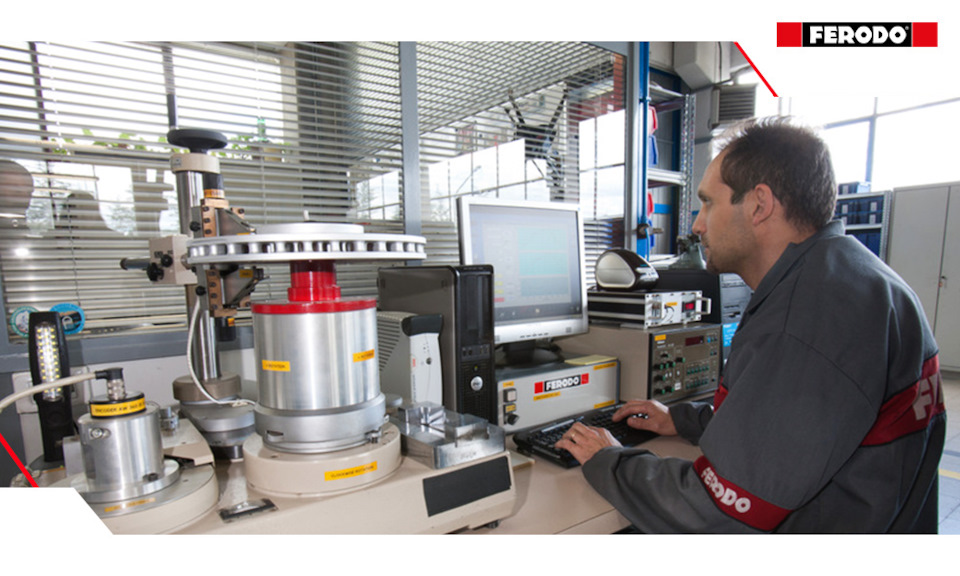

Далее смесь засыпают в специальную форму, которая отличается для каждой конкретной модели колодок, после чего приступают к прессованию. Тут используют горячий метод, в результате чего уже на начальном этапе из смеси устраняются газы. Работы происходят под тщательным контролем компьютерных систем, что позволяет избежать пере- или недопрессовки.

Когда процесс прессования окончен, агрегаты подвергаются термостабилизации.

Термостабилизация

Процедура предполагает периодическое нагревание и остывание элемента. Все это занимает около 8-12 часов, исходя из типа конкретной колодки (к примеру, модели для коммерческих авто прожигаются дольше, тогда как для легковых машин требуется не так много времени).

За температурой следят специальные датчики, расположенные в разных зонах. Этот этап является крайне важным, так что если показатель отклонится от нормы, сразу же поступает тревожный сигнал. В ходе термостабилизации смолы окончательно спекаются.

Чтобы коэффициент трения был максимально высоким, на колодки наносят специальное покрытие. В то же время, его стоимость достаточно высокая, так что на бюджетных колодках покрытия не найти. Детали с покрытием отличаются своей эффективностью, при этом для них не требуется приработка.

Механическая обработка

Затем производственный процесс предполагает механическую обработку элементов, чтобы придать им нужную форму, которую рекомендует производитель. Также тут делается пропил.

Если вас интересует вопрос о том, для чего нужен пропил в тормозных колодках, то это необходимо для того, чтобы отводить «мусор». Что же касается скосов, то они обеспечивают лучшую притирку, а также уменьшают шумовую нагрузку.

Покраска

Затем детали покрываются антикоррозионной порошковой полимерной краской. На все требуется около 45 минут, после чего выходит практически готовый элемент тормозной системы.

Комплектация

Финальный этап производства тормозных колодок предполагает маркировку элементов, а также установку дополнительных приспособлений (пластин, пружинок, датчиков). Далее колодки закатывают в специальные пленки и упаковывают в коробку. Но перед тем как попасть к конечным пользователям, детали должны быть протестированы.

Тестирование

Из каждой партии проверяется несколько образцов. При этом тестируют отрыв, сжимаемость, возможность изменения толщины, исходя из температурного режима и другие параметры. Только если все показатели будут находиться в пределах нормы, тормозные колодки отправляются на прилавки.

Что в результате

Итак, мы описали технологический процесс производства тормозных колодок. Разобравшись с тем, как изготавливают подобные элементы, вы сможете более тщательно понять принцип работы узлов, а также поймете, как лучше выбирать подходящие комплектующие для своего авто.

А далее видео о том, как можно самостоятельно сделать тормозные колодки для автомобиля:

Из чего и как делают тормозные колодки

Тормозные колодки считаются одним из главнейших компонентов тормозной системы автомобиля, так как во многом они отвечают за ее эффективность. Между тем мы довольно часто стремимся к экономии, приобретая для ТО вместо оригинальных деталей либо контрафакт, либо вовсе фальсификат. Не вдаваясь в разницу между этими терминами, можно сказать лишь одно: даже при аккуратной езде многие водители рискуют жизнями – своей и пассажиров. А что будет, если потребуется экстренное торможение, от которого ввиду огромного количества машин с неопытными или неадекватными людьми никто не застрахован? Ответ ясен, и винить в таких случаях нужно только себя.

И напротив, брендовые диски или барабаны – это стабильные характеристики, которые гарантируют не только минимальный тормозной путь, но и сохранность этих компонентов на протяжении долгих лет. Чтобы убедиться в правоте этих слов, достаточно более-менее подробно узнать, как делают тормозные колодки на конвейерах мировых лидеров автопрома. Впрочем, начать полное изучение этого вопроса следует с истории развития данных элементов тормозной системы.

Историческая справка

Изначально тормозные колодки изготавливались из дерева, причем с дисками и барабанами они контактировали с помощью системы рычагов. Такая архаичная по нынешним меркам конструкция практиковалась еще на конных повозках, а в автомобилестроении она нашла применение по той простой причине, что машины в то время не отличались большой мощностью моторов. Вдобавок «самоходные кареты» той поры были легкими, что также не требовало хороших тормозов.

Поскольку прогресс не стоял на месте, со временем автомобили стали оснащаться «многолошадными» двигателями. Соответственно, модернизации подвергалась и тормозная система, частью которой являлись «остановочные башмаки». Причем предпочтение конструкторы отдавали барабанам, а не более продуктивным дискам. И только в конце ХХ века дисковая система взяла верх, поэтому к тормозным колодкам стали предъявлять еще более повышенные требования.

Виды тормозных колодок

Из какого материала делают тормозные колодки, зависит от вида этих деталей, хотя по своей конструкции они практически не отличаются. В первом случае для скрепления фрикционных элементов некоторые производители по-прежнему добавляют в спецсоставы асбест, хотя тот при нагреве уже давным-давно признан вредным для человека. Именно по этой причине данный тип колодок менять следует в очках и респираторе. Почему до сих пор используется этот канцероген? Как всегда, из-за экономии – себестоимость производства снижается в разы.

Во втором типе деталей в основном применяется мягкая металлическая стружка, которая значительно дороже. Однако использование безопасных материалов – лишь одно из преимуществ более современной технологии. Ведь такие фрикционные элементы менее подвержены износу и практически не снижают своих тормозных свойств при высоких температурах. Вдобавок они способствуют снижению шума во время выполнения своей функции. Отличить один вид колодок от другого можно по маркировке на коробке: там указано, для каких условий предназначено изделие и из чего изготовлено.

Технологическая цепочка изготовления

Колодка при всей ее важности по конструкции весьма несложна: есть лишь металлический каркас, прикрепленная к ней фрикционная часть и некоторые второстепенные компоненты.

Состав фрикционной смеси напрямую влияет на стабильность и теплоотвод колодок, поэтому процентное соотношение в ней разных компонентов считается коммерческой тайной. Однако никто не скрывает, что в микс сегодня входят наполнители (бариты и мелы), синтетические и рубленые металлические волокна, модификаторы трения и пр.

Из чего делают тормозные колодки для авто, во многом зависит от самого производителя. Если он согласен на дополнительные затраты, то в смесь добавляется дорогой кевлар. Правда, кевлар кевлару рознь: если на некоторых российских заводах массово применяется «первичный», а потому дорогой материал, то на других предприятиях в ход идет «вторичный», который является продуктом переработки списанных бронежилетов. Однако и в первом, и во втором случае на упаковке можно гордо написать «кевлар» – такой рекламный ход позволяет существенно повысить цену на конечный продукт.

Наконец, еще одним очень важным компонентом фрикционной смеси считается так называемая пыль трения. Частично данную функцию выполняют металлические волокна, однако уже давным-давно доказано, что измельченная скорлупа орехов кешью в не меньшей степени способствует эффективному торможению. И когда все компоненты смеси собраны, они загружаются в миксер и смешиваются, чтобы после процесса отстаивания попасть на участок прессования.

Фрикционная смесь засыпается в пресс-формы, сверху располагается каркас колодки, и пресс приступает к работе. Процедура прессования может быть «горячей» или «холодной». Второй вариант более продуктивен и менее затратен, однако в технологию включается дополнительное звено – запекание в печи при температуре до 280°. В ходе этого процесса может возникнуть обильное газообразование и коробление накладок из-за наличия фенольной смолы, чего при «горячем» прессовании не происходит.

С другой стороны, «горячий» метод требует четкого контроля температуры и нескольких «подпрессовок». Кроме того, технология предполагает использование дорогого оборудования и разработку оптимальной компьютерной программы, которая зачастую является ноу-хау компании-производителя. Однако в любом случае на выходе фрикционщики получают изделие очень высокого качества, которое не обходится без процедуры термостабилизации.

Зачем вообще нужен этап термостабилизации? Чтобы произошло окончательное спекание смол и сформировалась рабочая часть колодки. Только после этого они могут считаться почти готовыми к использованию. Как показывает практика, для приработки этих деталей достаточно всего лишь 20-30 циклов торможений в стандартном режиме езды. Никто из специалистов не скрывает, что покрытие, создаваемое по вышеописанной технологии, получается очень дорогим. Именно поэтому его можно встретить только на «премиальных» деталях, у которых накладки имеют цветное покрытие. Более дешевый и распространенный вариант заключается в «ударном» нагреве контактного сегмента колодки до очень высоких температур. Так называемый «скорчинг» куда более дешев, однако он явно не идет на пользу фрикционному материалу. Соответственно, заменять этот элемент тормозной системы приходится почти в 2 раза чаще. Хотя это не отменяет того факта, что вместо одного «премиального» комплекта можно купить два по одной и той же цене, и при своевременном проведении ТО ездить с высокой степенью безопасности.

По поводу барабанов и дисков

С тем, как делают тормозные колодки, мы более-менее разобрались. Как и с тем, что они входят в конструкцию любой тормозной системы. Однако очень часто приходится слышать вполне закономерный вопрос: почему барабанный тип тормозов всегда устанавливается сзади, а дисковый – спереди?

Ответ лежит практически на поверхности. Все дело в массе автомобиля, которая при торможении смещается на переднюю часть. Если бы на ней стояли барабаны, то передок бы «клевал» с наклоном вперед и вниз, в то время как задняя часть машины, наоборот, поднималась бы. При такой ситуации риск опрокидывания автомобиля вырастает в разы… Именно поэтому основную тяжесть торможения должны принимать дисковые тормоза – они более эффективны, надежны, и быстрее реагируют на нажатие педали.

Как изготавливают тормозные колодки: особенности производства элемента

Тормозные колодки по праву считаются одним из самых важных элементов автомобиля. От их корректной работы напрямую зависит безопасность передвижения на дороге. Тормозные колодки способствуют лучшей управляемости транспортным средством, тем самым улучшают его безопасность во время передвижения и совершения опасных маневров на дороге. В то же время далеко не все водители, понимают значимость данного элемента и зачастую на место неисправной детали устанавливают не оригинальные запчасти, а более дешевые аналоги, качество которых оставляет желать лучшего. С одной стороны это разумно, но только в том случае если водитель привык ездить осторожно. Но вот если водитель ценит свою безопасность и безопасность своих пассажиров приобретение качественных комплектующих является незаменимым. Чтобы избежать ситуаций приобретения некачественных деталей, постараемся в этом материале подробно рассказать о процессе производства тормозных колодок.

Что нужно знать о производстве каркаса?

В производстве тормозных колодок предполагается изготовление каркаса из металла. Изготавливают деталь при помощи вырубных штампов, а также с использованием гидравлических и механических прессов. В качестве основы обычно берется листовой металлопрокат, из которого в последующем и делается сам каркас. Однако в процессе также используются крепежные элементы для датчиков и других дополнительных элементов. А некоторые модели каркаса и вовсе изготавливаются методом лазерной резки. После изготовления каркаса процесс производства тормозных колодок предполагает работу с фрикционной смесью. Это делается с целью добиться оптимального параметра коэффициента трения вне зависимости от температуры нагрева элемента в процессе эксплуатации. Как правило, для изготовления таких устройств используются низкометаллические фрикционные смеси и различные синтетические волокна в качестве матрицы. Наполнителями для этого выступают бариты и мелы, порошок из меди и всевозможные модификаторы трения. Порошок из меди добавляется в состав для стабилизации трения.

Прессование и термостабилизация

На этапе прессования из изготовленного каркаса колодки устраняют окислы, различные заусенцы и другие дефекты. Затем деталь покрывают термостабилизационным клеем и засыпают в специальную форму. Для этого используют горячий метод, который позволяет уже на этом этапе устранить имеющиеся газы, а уже далее элемент отправляется на термостабилизацию, то есть периодическое нагревание и остывание. В среднем этот этап занимает от 8 до 12 часов времени. В ходе термостабилизации смолы окончательно спекаются. Для достижения максимально высокого коэффициента трения на тормозные колодки наносится специальное покрытие. Но ввиду дороговизны покрытия, некоторые производители пренебрегают этим этапом и вовсе исключают его из общей технологии.

Подробнее о том, из каких этапов состоит производство тормозных колодок будет рассказано в этом видеоролике:

Тормозные колодки: как и из чего их делают

О том, как выглядит тормозная колодка и для чего она предназначена, известно большинству автомобилистов – даже тем из них, которым и в голову не придет заниматься ремонтом своей машины самостоятельно. Тормозные колодки подвержены естественному износу и требуют регулярной замены – как правило, в ходе планового технического обслуживания. В отличие от большинства других узлов и агрегатов автомобиля, вмешательство в которые требуется скорее из-за их внезапной поломки. Из чего же состоят эти простые на вид и знакомые всем детали, и как их производят?

Колодка дискового тормоза современного автомобиля – часть ответственного механизма, которая должна безотказно работать в очень тяжелых условиях. Выдерживать интенсивные механические нагрузки, воздействие высокой температуры и ее перепады, влияние грязи и химических реагентов, способствующих развитию коррозии. При этом не издавать посторонних звуков, не изнашиваться чрезмерно быстро и не слишком интенсивно «съедать» поверхность более дорогого тормозного диска.

Подобный «букет» задач и требований – подчас весьма противоречивых – неизбежно превращает обыкновенную тормозную колодку в технологически сложное изделие. И чтобы выпустить качественные детали, способные эффективно служить в течение долгого времени, производитель должен строго следовать установленному регламенту, контролируя качество продукта на каждом этапе. Рассмотрим, как это происходит.

Из чего состоит колодка

Основные элементы тормозной колодки – несущая стальная пластина и прикрепленная к ней фрикционная накладка, вступающая во взаимодействие с рабочей поверхностью тормозного диска при торможении. Однако и в этой элементарной конструкции есть несколько важных нюансов.

Основа для будущей колодки должна быть чистой, ровной и шероховатой – для этого перед сборкой металлические заготовки подвергают дробеструйной обработке. Слой клея, наносимого на пластину должен лежать максимально равномерно. В процессе производства колодок Ferodo правильность нанесения клея контролируется автоматически для каждой колодки. Также отслеживаются и их геометрические параметры.

Помимо «рабочего» фрикционного материала на несущую пластину сначала наносят термоизоляционный слой, препятствующий излишней отдаче тепла по направлению к рабочей поверхности поршня тормозного цилиндра. Хотя современные тормозные жидкости имеют высокую температуру кипения (свыше 250° С), а их уплотнительные манжеты изготавливаются из прочных и эластичных материалов, излишнее воздействие высокой температуры здесь ни к чему. Как известно, жидкость является несжимаемой средой. Вскипание тормозной жидкости в гидравлическом контуре тормозной системы приведет к образованию паровых пробок и потере эффективности торможения. Поэтому важно ограничить передачу тепла от колодки в суппорт и далее в гидравлический контур тормозной системы. Главная деталь, служащая для рассеивания тепла, возникшего в процессе трения – сам тормозной диск. Кроме того, термоизоляционный слой способствует лучшему сцеплению фрикционной накладки с несущей пластиной и снижает возникающие в процессе торможения вибрации, уменьшая уровень возникающего шума.

Сделать колодку более «тихой» призван специальный шумоизолирующий слой, получаемый использованием либо специальной антискрипной накладки или нанесением антискрипной мастики на обратной стороне несущей пластины – той, которая обращена к цилиндру. Впрочем, на возникновение шума при торможении влияют очень многие факторы. Подробно об этом мы рассказывали здесь

В состав фрикционного материала для тормозных колодок входит до 30 компонентов. Это органические и неорганические волокна, абразивы, металлы, наполнители, натуральные и синтетические смазочные материалы. И каждая из составляющих тем или иным образом влияет на эксплуатационные свойства готового изделия. К примеру, применение неорганических волокон повышает коэффициент трения и снижает износ колодки, но увеличивает шум при работе. Применение большего процента абразивов увеличивает коэффициент трения, но в то же время делает колодку более шумной и к тому же увеличивает ее износ. Смазывающие вещества снижают шум и износ – но вместе с тем ухудшают эффективность работы за счет уменьшения трения.

Задача специалистов, выводящих формулу смеси – обеспечить оптимальный баланс характеристик. А также учесть, на каком автомобиле будет применяться деталь и какими динамическими свойствами он обладает.

Совместно с автопроизводителем

Тормозные колодки, поставляемые на конвейерную комплектацию, проектируют в тесном сотрудничестве с инженерами автопроизводителя и производителя тормозной системы автомобиля. Колодки Ferodo серии Premier, поставляемые на вторичный рынок, производятся по оригинальным технологиям на тех же предприятиях, что и оригинальные комплектующие, соответствуют всем необходимым спецификациям – а в ряде случаев даже превосходят их. Качественная тормозная колодка должна обеспечивать эффективное торможение в холодном и прогретом состоянии, в сухих и мокрых условиях, быстро восстанавливать работоспособность в случае перегрева, а также обладать высокой прочностью на срез – то есть исключать возможность разрушения рабочей поверхности даже при экстренном торможении на высокой скорости. Отдельные требования предъявляются к шумам, вибрации и сроку службы.

Формуем, прессуем и запекаем

Итак, колодка спроектирована и испытана, состав смеси утвержден, а стальные несущие пластины прошли предварительную обработку. Какова последовательность превращения компонентов в готовое изделие? Смеси для фрикционного и термоизоляционного слоев готовятся в специальных миксерах – при строгом контроле, взвешивании компонентов на электронных весах и точном соблюдении рецептуры. На несущую пластину наносится ровный слой клея (что также контролируется автоматикой). Далее – термоизоляционный и фрикционный слои. Затем будущие тормозные колодки отправляются под пресс и одновременно нагреваются: в течение нескольких минут происходит их формование и первичная вулканизация. После пресса заготовки несколько часов выдерживаются при высокой температуре в специальной камере – для завершения этого процесса и стабилизации. По завершении этого процесса следует первичная механическая обработка – колодки доводят до предусмотренной спецификацией толщины. Затем рабочая поверхность колодки подвергается поверхностному обжигу в печи при температуре около 1050° С. Под воздействием высокой температуры из поверхностного слоя фрикционного материала испаряются летучие соединения, смолы, обнажая зерна абразива. Этот процесс ускоряет период приработки колодки к поверхности тормозного диска, снижая риск его перегрева в первоначальный период эксплуатации.

Как? Опять в печь?! Да. Очередное воздействие высоких температур почти готовые тормозные колодки получают для запекания слоя краски, нанесенной в электростатическом поле, формируя надёжную защиту от коррозии. Окраске предшествует окончательная механообработка и нанесение всяких противоскрипных хитростей – фасок, проточек и специальных покрытий или пластин на тыльной стороне основания. Остается только окончательно обмерить изделия, сфотографировать, нанести на них маркировку и упаковать в коробки. Следующая остановка – автомагазин.