Кнопки. Часть 1

Логическим развитием темы с наклейками на кнопки, стало непосредственное нанесение рисунка на кнопку.

Издевательства над кнопками проведены по просьбе prosto-slava )

Примерная технология изготовления подсмотрена у grishtac

Техпроцесс

1. Заводской рисунок соскребаем лезвием, можно еще мелкой шкуркой с водой после этого пройтись. Очищаем и обезжириваем. Я использовал не сильно ядреный Cosmofen 20.

2. После обезжиривания красим.

4. Завершающий этап — гравировка. Гравер Universal Laser Systems M-360. С помощью лазерного луча был удален слой краски.

Видео процесса. Извиняюсь за плавающий фокус…

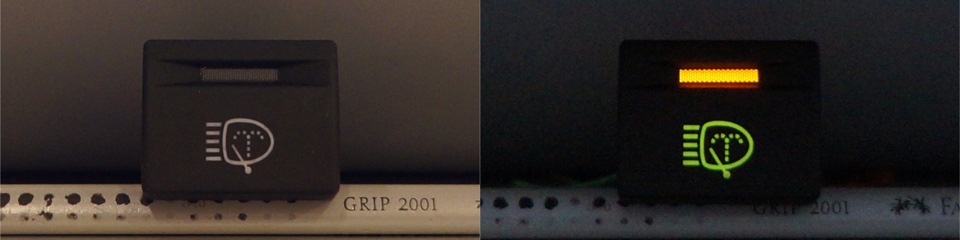

Кнопки для sk11ks (обогрев зеркал), Chalganov (обогрев руля, ручник)

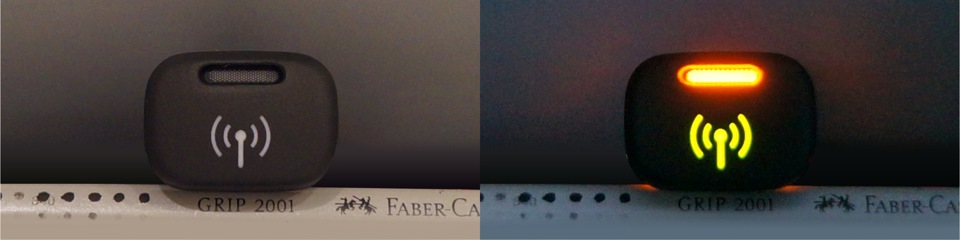

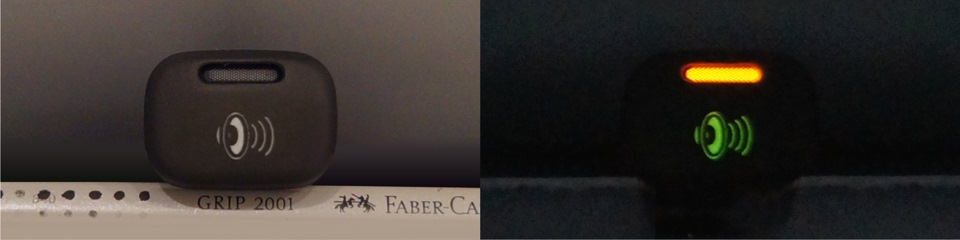

Кнопка сабвуфера для grombest

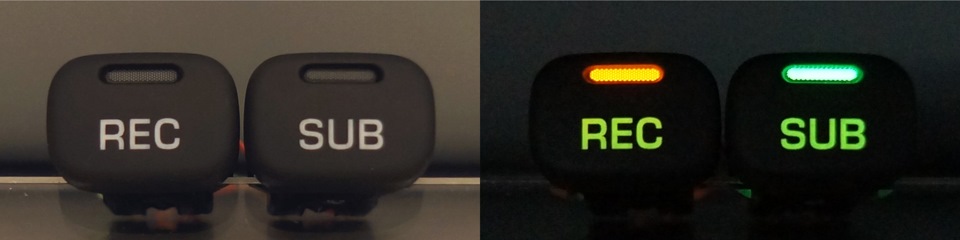

Кнопки сабвуфера и регистратора для JaGuAr-ksta

Кнопка обогрева зеркал для Joker025

Кнопка изменения подсветки для segorsa

Кнопки подсветки днища и сабвуфера для maddevil59

Кнопки рециркуляции на 8-ку для fiolet

Кнопки открытия багажника для svbr и Ra6inovicH

1. Могут быть видны контуры заводского рисунка.

2. Есть различия по цвету от заводских кнопок.

Буду рад видеть вас у себя в группе в контакте.

Комментарии 230

… на сколько износостойкое покрытие на кнопках?

за 2 года жалоб не поступало

значит краска стойкая, это хорошо! когда лазером гравируешь, вонь от краски не сильная?

когда снимаешь слой краски с кнопки?

да я как бы не нюхаю, вытяжка для этого есть)

к чему такие вопросы?

… кнопки я отрисую (какие мне нужно) сам, так же покрасить (подготовить кнопки к гравировке) тоже проблем нет!

… а вот на гравировку отдам знакомому!

поэтому и такие вопросы = там никто не задохнется, при гравировке! )))

жалко, что ты не в Москве

было бы удобно, мы бы легко нашли применение твоим умениям =)

я на сервисе работаю, у нас есть и кузовщина, и электрика

был бы ты в Москве, мы бы делали так: пришла машина на работу по установке, к примеру, света, мы тебя зовем и решаем все сразу, за два-три дня. Клиент счастлив, что кнопки штатные, все красиво и уместно. Ты счастлив, что есть возможность реализовать свои таланты. Мы счастливы, что немного приросло бабла от реализации твоих талантов и что клиент доволен.

удаленно сложнее работать, намного дольше, да еще и потерять могут по дороге

ну в этом плане да, если работать в «промышленных» масштабах)

ну судя по всему, ты уже в двух шагах от таких масштабов

качество есть, отзывы есть, навыки есть, оборудование есть

Да мне собсно ни к чему такие масштабы, увеличение количества часто ведет к потере качества. И времени тоже неоткуда брать, а рук всего 2 XD

хорошо, что ты вообще это можешь =))

поставлю закладочку, подпишусь на тебя

ты есть в контакте? интересует кнопка на обогрев зеркал ваз 2114

в конце записи ссылка же есть

сколько по деньгам кнопка открытия багажника с зеленым светофильтром+ пересыл в Беларусь если есть возможность.

Кнопки можно заказать?

напишите в ЛС какие

А цена работы по нанесению логотипа на Вами же купленную кнопку без доставки? В личку.

Изготовление кнопок. От идеи до изделия.

Я уже как то делал статью по изготовлению кнопок для контроллера. Многим понравилась. К сожалению она на другом аккаунте, который неактивен. С тех пор обновились и сами кнопки и я расширил круг своих знаний и умений. В этой статье я расскажу как я делаю кнопку управления для контроллера.

Для большинства кнопка в машине это просто орган управления и никто особо не задумывается сколько труда и времени стоит ее сделать. Тем более все мы знаем что можно просто пойти и купить кнопки на али, ведь там есть все. Но нет. Для контроллера управления пневмоподвеской мне нужна кнопка с уникальной начинкой, функционалом и дизайном. Дизайн конечно дело спорное, но тут уж правды не найти, поэтому будет как нравится мне))

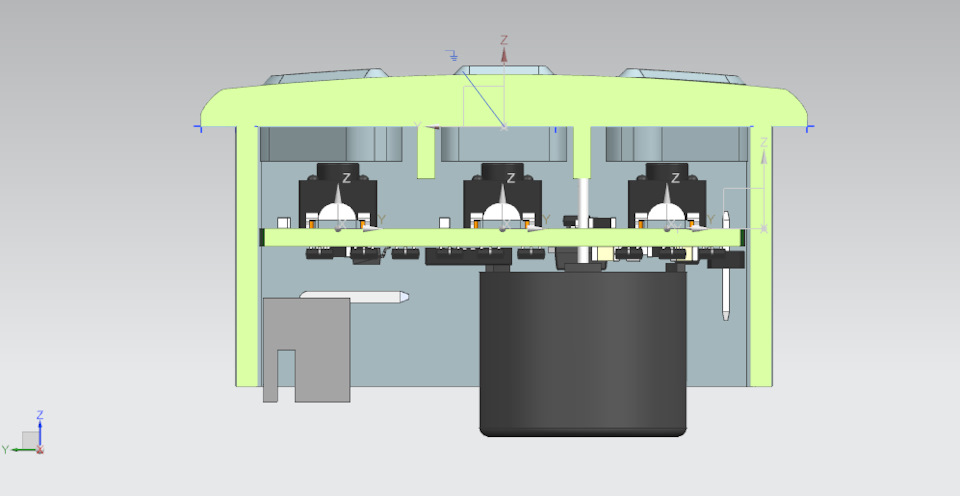

Для начала надо придумать как будет выглядеть кнопка и каким функционалом она будет обладать. В моем случае кнопка совмещает в себе 3 кнопки, которые нажимаются, имеет поканальную световую RGB индикацию, имеет пищалку и имеет весьма небольшие габариты для того чтобы кнопку можно было вставить в большинство штатных мест для кнопок в любой машине. А теперь как говорится попробуем со всем этим взлететь))

Для моделирования самой кнопки открываем наш любимый SolidWorks и там создаем все детали нашей будущей кнопки. Хотя волею судеб новую кнопку я моделил в Siemens NX, потом пришлось перетаскивать в Солид. Моделим в частности корпус, полупрозрачные кнопки для индикации и непрозрачные вставки в эти кнопки для того чтоб индикация окантовывала саму кнопку.

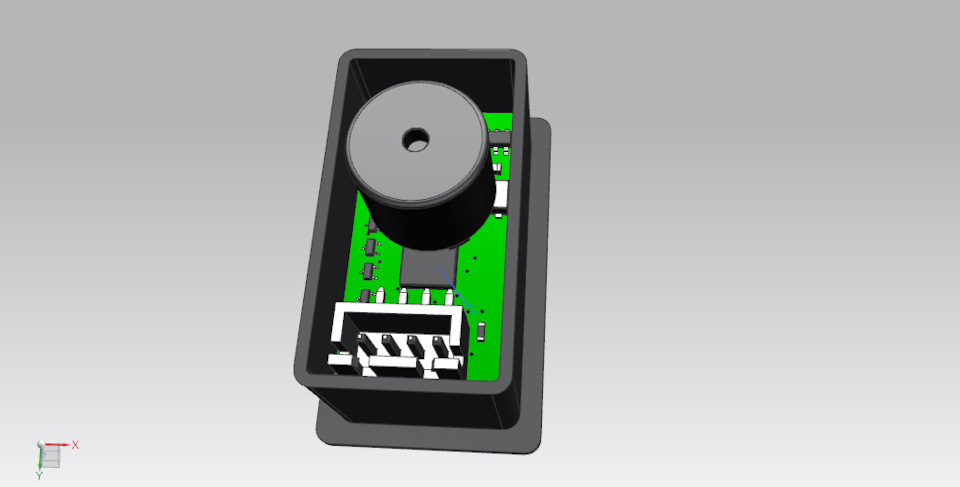

Также для проверки сборки кнопки и избежания всевозможных ошибок на этом этапе нам понадобится сама будущая плата кнопки. Плату, как и все остальное, что касается электроники мы делаем в программе DipTrace. Наша отечественная прога, есть все необходимое и есть возможность лицензионного бесплатного использования с некоторыми ограничениями, но для наших целей ее достаточно. В ней делаем схематику в соответствии с проектом, разводку платы. В проге есть режим просмотра в 3D разведенной платы с компонентами и возможность выгрузки 3D модели в файл. Это то что нам нужно. Некоторых моделей компонентов в базе программы не было, поэтому их тоже делал в Солиде по мере надобности. Выгружаем модель платы, экспортируем в сборку Солидворкс и все проверяем глазами и правим руками.

По поводу платы кнопки хочу лишь отметить, что сделать ее было очень сложно лично для меня. В кнопке свой процессор, чип протокола обмена данными с основным блоком, 9 каналов индикации, блок питания, сами кнопки и светодиоды. Было потрачено несколько дней чтоб все туда упихать и разместить. Но мы справились)

Далее, после проверки моделей в 3D и схематики отправляем заказ на изготовление плат кнопок и закупаем необходимые компоненты. Попутно с этим отправляем в печать на 3D принтере мастер модели корпуса и кнопок.

После того как детали корпуса отпечатаны, проверяем их на соответствие размерам, обрабатываем все поверхности до получения необходимого качества и начинаем отливку деталей. Сначала снимаем со всех мастер моделей силиконовые матрицы. Снятие каждой матрицы занимает двое суток. Матричный силикон который я использую полимеризуется около суток. Сначала делается часть матрицы до линии разъема, потом заливается остальная часть. Естественно не забываем про литники для выхода воздуха при заливки пластика в форму.

Своя кнопка на основе штатной. Покраска и лазерная гравировка

Пост актуален для тех, кто хочет переделать штатные кнопки и использовать их под новые функции, изменив заводские пиктограммы на свои. В этом посту я не буду освещать вопрос изменения конструкции кнопок и реализацию подсветки в кнопках, которые штатно такой возможности не имели, об этом будет написано отдельно.

Предыстория

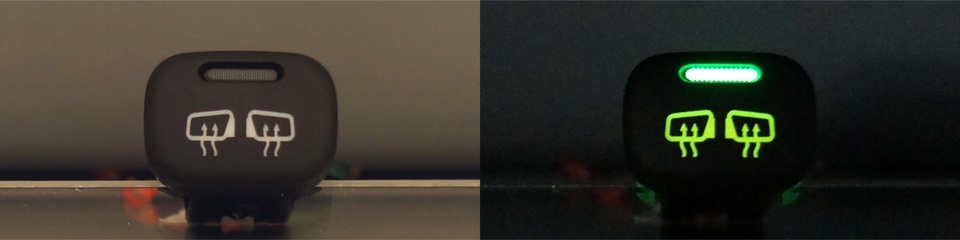

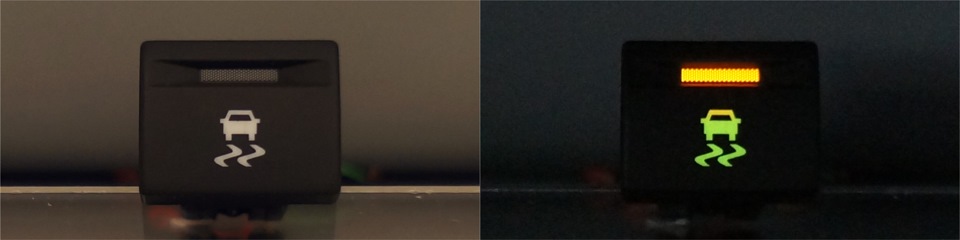

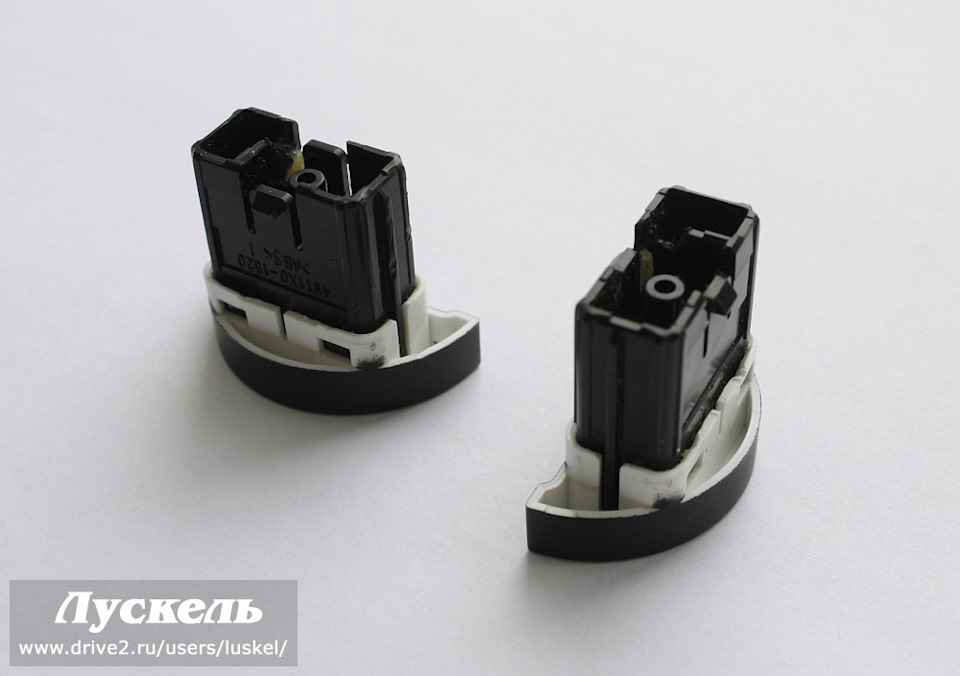

Те, кто давно следит за бортжурналом моей машины, уже в курсе, что в ней «перерисованы» практически все основные кнопки. В этот раз мне в руки попали две кнопки от KIA Sportage.

Задача заключалась в том, чтобы изменить пиктограммы на этих кнопках.

Подготовка

В первую очередь каждую кнопку необходимо максимально разобрать. Для гравировки нужна лишь лицевая часть (фасад) кнопки. Кронштейн, светопроводящий элемент, внутренний механизм/плата — всё это будет только мешать при покраске, поэтому внимательно осматриваем кнопки и ищем способ их разобрать.

Как видно на фотографии выше фасады кнопок держатся на четырех защелках каждая. Все четыре защелки нужно одновременно отжать и отделить фасад от кронштейна. Я для этого использовал две часовые шлицевые отвертки, которыми подцеплял сначала пару с одной стороны, немного приподнимал с этого края, чтобы пластиковые ушки вышли из зацепления, далее сохраняя натяг, чтобы ушки обратно не защелкнулись, со второй стороны так же подцеплял оставшиеся два ушка и за тем снимал сам фасад.

Следующим этапом пойдут замеры. Нам нужно точно знать, где должны размещаться новые пиктограммы, чтобы они правильно и равномерно подсвечивались.

Важно точно измерить все отступы и сами размеры заводской пиктограммы, чтобы новые пиктограммы гармонично вписались в оформление кнопок.

После этого можно шкурить фасад. На этом этапе нельзя косячить, т.к. это будет невозможно поправить, только заново переделать. Перед покраской пластика нужно полностью снять старый слой лака, краски и грунта. Подойдет шкурка с зерном 600 и 800. Шкурить лучше всего под струёй теплой воды, чтобы поверхность получилась гладкой без царапин и задиров.

Результат на фотографии выше. Теперь осталось обезжирить поверхность, снять пыль и можно приступать к покраске.

Обезжиривать лучше спиртом или обезжиривающим растворителем, бензин и керосин оставляют бензольную пленку и разводы, что ни есть хорошо при покраске и прожиге. Мне было удобнее всего пользоваться обычными медицинскими спиртовыми салфетками для инъекций, которые продаются почти в каждой аптеке по

30 рублей за упаковку (в упаковке обычно 10-15 салфеток).

Теперь необходимо избавиться от пыли. Для этого сначала вокруг покрасочной зоны необходимо распылить воду, чтобы прибить летающую пыль. Избавиться от постоянно налипающей пыли можно с помощью антистатической салфетки, а можно с помощью малярного (бумажного) скотча.

Я использую малярный скотч, легкими и быстрыми движениями приклеивая и срывая скотч с поверхности. Таким образом вся пыль остается на липкой поверхности скотча. Антистатические салфетки мне не понравились, — есть ощущение, что после них на поверхности остается полимерный слой в виде разводов. После высыхания можно переходить к покраске.

Покраска

Какой тип краски выбрать? Видов краски два — алкидная и акриловая. Алкидная считается устаревшей, хотя у неё есть свои преимущества. К алкидным краскам относятся составы, изготовленные с применением многоатомных спиртов и кислот. Пленкообразующими веществами этих эмалей являются алкидная смола, олифа, масло и прочие. Акриловыми считаются водно-дисперсионные краски на основе полимерных веществ. Состав может корректироваться добавлением воды, дополнительно окрашиваться пигментными пастами. Обладают хорошей устойчивостью к влаге. Алкидную поверхность приходится обновлять ежегодно, так как за это время она успевает утратить не только презентабельный вид, но и защитные свойства. Вызвано это тем, что кислород и солнечный ультрафиолет влияют таким образом, что верхний слой, затвердев, начинает истончаться, становится хрупким, покрывается трещинами и разрушается. Но стоит заметить, что алкидная смола застывает в процессе окисления, и уже через несколько дней может легко переносить серьезные механические и природные нагрузки. Акриловая эмаль не приобретает желтого оттенка, не теряет глянца под воздействием солнечных лучей, так как полимерная эмульсия, являющаяся связующим веществом, не вступает в химическую реакцию с кислородом и, соответственно, не поддается окислению, однако окончательное формирование акриловой пленки происходит в течение месяца. Это следует учитывать при процессе высыхания. Еще не затвердевшее, податливое покрытие следует беречь от деформирующих нагрузок, царапанья и загрязнений. Зато полностью высохнув, акриловая пленка отлично справляется с декоративными и защитными функциями. Алкидные краски имеют значительное преимущество перед своими акриловыми собратьями. Первые хоть и недолговечные, зато цвета, оттенки и полутона у них ярче, сочнее и разнообразнее. Тем не менее я рекомендую пользоваться акриловыми красками.

Я традиционно пользуюсь акриловыми грунтом, краской и лаком Motip. Пожалуй, это единственный производитель лакокрасочной продукции, который за последние 5 лет не ухудшил свою технологию. Грунтов есть два вида — прозрачный по пластику Plastic Primer и черный по металлу Primer. По личному опыту скажу, что грунт по пластику ни чем не лучше грунта по металлу, а стоит в два раза дороже, поэтому брать выгоднее грунт по металлу. Цветов бывает три — черный, серый и белый. Я использую только черный в силу личных вкусовых пристрастий.

Технология покраски перед гравировкой проста:

1. Кладем тонкий стой лака. Лак должен ложиться ровно и равномерно распределяться. Не должно быть шагрени, слой лака должен быть такой толщины, чтобы он мог равномерно растечься, но не создавались подтеки.

Если на лак налипла пыль или попала грязь, то необходимо снова вышкурить поверхность в ноль.

Лакировка нужна для того, чтобы лазер срезал только верхний слой краски и грунта, но не начал жечь сам пластик, т.е. проще говоря лак выступает защитным слоем между лазером и пластиком фасада кнопки.

После лакировки фасад должен просохнуть хотя бы полчаса при комнатной температуре. После этого можно наносить грунт.

2. Кладем первый слой грунта. Не пытайтесь закрасить всю поверхность сразу, нет ничего страшного в том, что где-то будет проглядывать пластик. Грунт должен быть положен равномерно без переливов.

После покраски необходимы 2 часа сушки при комнатной температуре (18-20 градусов) в сухом помещении. Ни в коем случае не красьте во время дождя или на улице — грунт будет плохо держаться и после высыхания пойдет пузырями. Как грунт подсохнет, поверхность станет не сырой, а шероховатой и матовой.

Далее можно класть второй слой грунта. Теперь нужна сплошная закраска без переливов. Если появилась капля не пытайтесь её залить краской или как-то убрать — продолжайте окрашивать соседнюю поверхность, косяк устраним после высыхания.

После второго слоя снова два часа сушки. Спешить при покраске не куда, устранение косяков в случае поспешной ошибке займет значительно больше времени и сил. Косяки прошлой покраски аккуратно удаляем той же шкуркой, которой подготавливали поверхность. После исправления косяков выравниваем неровности грунта и снова обезжириваем и убираем пыль.

3. Теперь можно класть первый слой краски. Как и с первым слоем грунта не нужно спешить, нет цели всё залить краской. Аккуратно кладем тонким слоем без капель и переливов. Ждём 15 минут на отлип (понятие «на отлип» означает, что верхний поверхностный слой краски уже застыл и пыль к нему не пристает).

Кладём второй слой краски, как и в случае со вторым слоем грунта. Не исправляем косяки, просто даём высохнуть. Если косяков не было, то опять сушим 15 минут на отлип, если косяки есть, то ждём полного высыхания (хотя бы час) и исправляем как в случае с грунтом. Далее кладём последний слой краски равномерно без переливов, но полностью покрывая всю поверхность (не должно быть шагрени, слой краски должен быть такой толщины, чтобы он мог равномерно растечься, но не создавались подтеки).

После этого сушим сутки, даже высохшую поверхность ни чем не тыкаем, на ощупь не пробуем.

Окончательное формирование акриловой пленки происходит в течение месяца, поэтому ещё несколько дней после покраски поверхность нельзя подвергать механическому воздействию.

После полного высыхания краски можно переходить к гравировке.

Гравировка

В каждом более-менее крупном городе наверняка есть лазерные гравировочные центры. Интернет вам в помощь, ищите центр и звоните туда — вас будет интересовать услуга прожиг по окрашенному пластику.

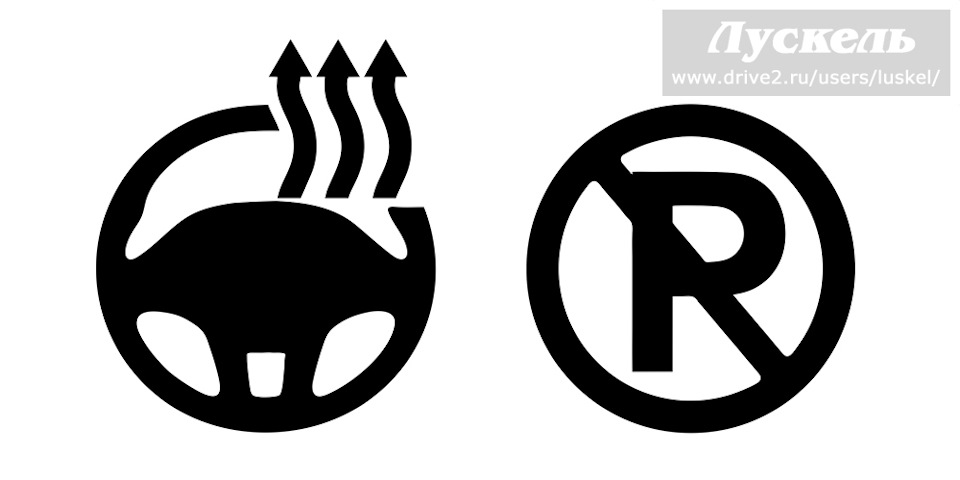

Прежде, чем делать прожиг, нужно определиться с картинкой (пиктограммой), которую нужно нанести на фасад. В случае с кнопками от KIA Sportage это изображения подогрева руля и отключения переднего парктроника.

Отрисовывать пиктограммы можно где угодно, но конечный результат лучше делать в монохромном векторе (пакет CorelDraw). Из формата .cdr будет просто перевести в растровую графику в нужном разрешении. Например, лазерный гравер МиниМаркер-2 в качестве входного формата обрабатывает растровую графику в формате .bmp (точечный рисунок).

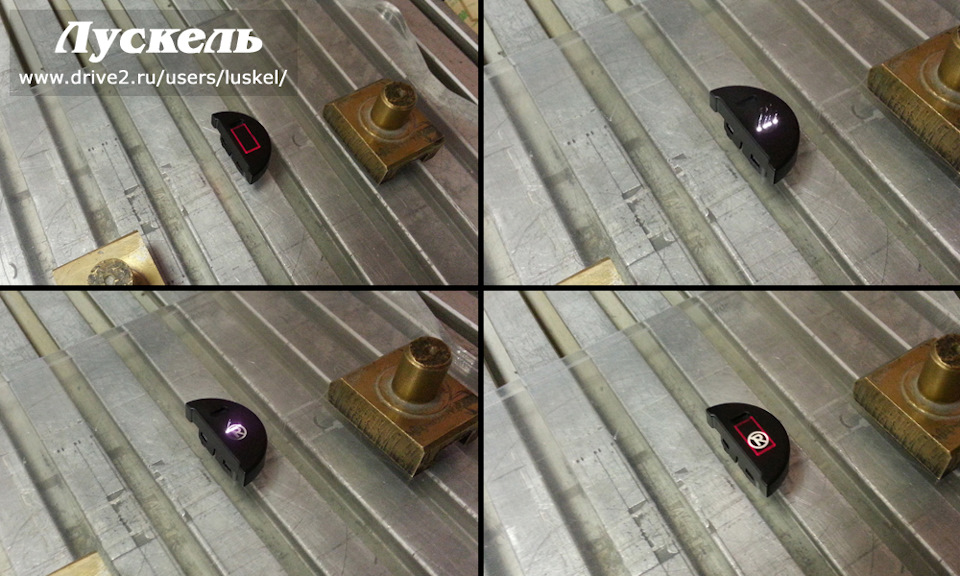

После подготовки необходимой пиктограммы можно приступать к процессу прожига.

Именно сейчас пригодятся снятые ранее размеры, т.к. по ним нужно точно выставить лазер, чтобы новая пиктограмма заняла правильное место на фасаде кнопки.

Для лазерного гравера МиниМаркер-2 параметра прожига должны быть следующие:

Power (мощность прожига): 20

Speed (скорость прожига): 450-600

Frequency (частота прожига): 20

Плотность прожига (разрешение): 500 dpi

Сам процесс прожига запечатлен на видео:

При таких параметрах необходимо сделать 3-4 прохода в зависимости от толщины краски/грунта.

Обратите внимание, что если вы уже получили выгравированное белое изображение, то все последующие проходы лазером будут сжигать лак (тот самый первый защитный слой), затемняя белую поверхность, а после выжигания лака начнут чернить кнопку, поэтому перебарщивать не стоит.

Теперь по желанию можно положить лак на кнопку (обратите внимание, что на заводских кнопках лака нет). Обычно кладется 3 стоя лака с 15-минутным промежутком. Лак должен ложиться ровно и равномерно распределяться. Не должно быть шагрени, каждый слой лака должен быть такой толщины, чтобы он мог равномерно растечься, но не создавались подтеки. Если на лак налипла пыль или попала грязь, то действуем как и с грунтом. После последнего слоя даём просохнуть пару суток, лак должен полностью высохнуть и улечься.

Финальная обработка

После окончания прожига и лакировки (по необходимости) останется почистить поверхность фасада с обратной стороны от красочной пыли. Для этого подойдет средство для снятия лака и обычная ватная палочка.

Т.к. покраска происходит воздушно-капельным путем, то частицы краски и грунта неизбежно попадают через щели и отверстия на обратную сторону фасада. Для лучшего светопропускания обратную сторону фасада необходимо очистить от нежелательной красочной пыли.

Ватная палочка для это подходит идеально. Один конец смачиваем в растворителе (средстве для снятия лака), а второй конец оставляем сухим. Смоченным концом отмываем пластик, а сухим — вытираем насухо.

После этого остается только собрать кнопки в исходное состояние и пользоваться.

Итог

Зачастую, попасть в тон заводской краски практически не реально. На заводе используют порошковую краску, которую запекают. Из-за этого она становится более матовая и шероховатая нежели акриловая краска, а оттенок черного смещается в сторону серого спектра. Именно поэтому рядом стоящие кнопки лучше перекрашивать все вместе, так выйдет гармоничнее и аккуратнее.

Спасибо за внимание! Следите за обновлениями, впереди ещё много интересного!

Делаем кнопки

Иногда при переделке или реставрации салона возникает необходимость оживить стёршиеся символы на светящихся кнопках управления, или добавив к стандартным кнопкам новые, сделать на них «свои» символы.

Я попробовал 1 способ и понял, что он имеет право жить. Взята кнопка от круиз-контроля автомобиля е38, 7серии БМВ. Разумеется на ней с завода нанесён символ круиза.

после всех работ, я установил себе в 5ку кнопку «Спасибо» переделанную из семёрочной, разумеется уже с новым символом.

Как…

Помните в детстве наверно каждый мальчишка игрался самолётиками. которые нужно было собирать и склеивать из коробки? И в этой же коробке всегда лежали Декали( или деколи).

Их всегда при неумелом обращении нехватало, поэтому отношение к ним было на редкость бережное и отождествляемое с чем то магическим. Ещё это усугублялось невозможностья в Совеских условиях жизни и быта изготовить что то хоть отдалённо напоминающее эти декали. Они были очень точными и я бы сказал — утончёнными. ни 1 художник не мог нанести на самолётик окантовку люка в масштабе 1:120. а декали могли…

И вот я снова решил воспользоваться старым методом который уже хорошо забылся.

Прежде всего разбираем саму кнопку и счищаем с её поверхности мелкими наждачками старый контур символа. после шлифовки и удаления краски 1000 наждачкой вид стал таким.

Я думал. что кнопка станет молочно белой, а она оказывается до нанесения краски была прозрачной. Но сути это не меняет, поскольку с Китая были заказаны листы декальной бумаги и белого и прозрачного цвета.Бумага для Декалей

Когда они пришли. то я на лазерном принтере напечатал нужный мне рисунок. Кстати выбирал много рисунков для кнопки Спасибо и даже после более 200отсеиваний. остались неясными силуэты. Тогда просто наиболее подходящее «собрал в кучу» на 1 листе

Немного работы в редакторе и получился вот такой значёк

Перевёл его в негатив и распечатал на белой бумаге для декалей

почему на белой? потому. что принтеры не могут печатать белой краской и еслиб печатал на прозрачном листе в этом месте где белый силуэт остался бы прозрачный контур. Поэтому если кнопка молочнобелого цвета, печатаем на прозрачной бумаге, если кнопка (как у меня прозрачная) печатаем на белой.

вырезав по чёрному контуру( чтоб не было белой окантовки на рисунке) из общего листа я уложил декаль в тёплую воду и подождал минут 5 пока она начала отделятся от бумажной подложки

Далее наклеил на кнопку удаляя воду и приглаживая мягкой тканью. Через несколько часов( было лето и жарко) я накапал на поверхность символа уксус и тут же его стряхнул( лишнее) благодаря этому плёнка декали растворилась и приварилась к пластмассе. можно использовать и тройной одеколон, но у меня его не было. Но конечно лучше всего специальная жидкость для приварки декалей( продаётся у моделистов, но я не нашёл в нашем болоте)

через ещё несколько часов подкрасил окончание плёнки и боковые поверхности кнопки, чтоб не пробивал свет, грунтом для стекла. Всё. Кнопка готова.

Она заняла своё место и по моему выглядит как родная БМВушная.

Ну и ещё её удобно нажимать, поскольку она находится в пределах досягаемости и не отвлекает глаза от дороги.

Ещё есть видео этой кнопки. на котором видно как она светится при включении габаритов. и всё бы ничего, но её внутренне строение несколько необычно и свет распространяется не на всю кнопку. но как понимаете на технологию рассказанную мной это не влияет… Однако показывает, что цвет и контуры значка не выбиваются из общей картины.