Карбоновые детали для автомобиля

Изготовление деталей из карбона для тюнинга авто

С точки зрения автотюнинга, карбон (углеткань, углеволокно, углепластик) — высокотехнологичный и очень интересный материал. Его популярность началась еще с Формулы-1 и прижилась в дальнейшем не только благодаря шикарному внешнему виду, но и поразительным эксплуатационным характеристикам.

Разнообразие автодеталей из углепластика

Судите сами: карбон используют как для производства надежных и легких деталей кузова и интерьера, так и для создания внутренних деталей автомобильных узлов: вкладыши шаровой опоры, диски сцепления, фрикционные накладки, тормозные диски, шумопоглощающие крышки для двигателя и многое другое. При этом стоит учитывать, что наука на месте не стоит и непрерывно ведутся разработки технологий для того, чтобы еще больше повысить качество и снизить стоимость углепластиков.

Наша компания Carbon Composites предоставляет услуги изготовления практически любых деталей из карбона, которые сегодня успешно применяются в области автотюнинга.

Экстерьер

Вы можете заказать у нас детали для модернизации кузовных деталей. Бампер и спойлер, капот, корпуса для зеркал, дверные ручки, крыша и днище, диффузоры и обвесы — всё, что только технологически возможно сделать из карбона, можем изготовить и мы. У нас нет ограничений по марке или модели автомобиля.

Интерьер

Украсить интерьер можно заказав элементы приборной панели, детали руля, сидений и ручку коробки передач. Поверьте: любая деталь даже небольших размеров способна моментально преобразить салон, добавив ему легкий спортивный шарм. Не зря карбоном отделывают автомобили премиум-класса.

Что говорят? Что пишут?

На сегодняшний день карбоновый автотюнинг — это не просто массовое увлечение. Ведь даже если не стремиться заменить в автомобиле на карбон всё что хочется, с ним можно вполне доступно сделать экстерьер и интерьер более презентабельными, снизив при этом общий вес автомобиля и повысив прочность. Вот почему тенденция использования карбона для тюнинга автомобиля стабильно расширяется. При этом людей не пугают массовые публикации о том, что карбоновые детали боятся УФ-излучения и летящих навстречу камней. Это правильно, поскольку сегодня уже есть средства для его защиты, и подобные новости — скорее, происки конкурентов и обычная шумиха вокруг еще не изведанного для большинства людей материала.

Так что смело отбрасывайте сомнения и обращайтесь в Carbon Composites — в любой непонятной ситуации наши консультанты спокойно разъяснят все нюансы, развеют всяческие страхи и, конечно, безупречно выполнят все заказы. Также мы открыты к сотрудничеству, если у вас есть предложения о совместной работе, пишите на электронную почту.

Изготовление деталей из карбона в Москве

В тюнинге автомобилей — карбон считался всегда дорогим, но очень легким материалом. Никого не удивишь карболовыми элементами в салоне автомобиля спортивной серии, но зачастую владельцы автомобилей хотят получить эксклюзивные детали, которые не выпускает завод.

Будь то ламинация салона (наложение карбоновой ткани поверх оригинальных деталей) или изготовление матрицы и детали из карбона — оба этих варианта практически не отличаются по внешнему виду, вопрос только в весе.

Естественно, детали подкапотного пространства подвержены постоянному нагреву и перепаду температуры — в связи с этим их нельзя ламинировать и возможно только снятие матрицы и изготовление детали целиком из карбона.

Сроки производства деталей из карбона, как и ламинации деталей салона давольно большие — технологический процесс изготовления и запекания не позволяет получить готовый и качественный результат за один день. Не раскрывая тонкости производства карбона можно точно сказать, что любые работы связанные с производством карбоновой детали занимают от 2 до 4 недель. Если необходима матрица, эксклюзивная новая деталь новой формы, пересъем, сроки могу составлять 1-2 месяца.

Изготовление деталей из карбона

Производство карбоновых деталей на заказ

Собственное производство

Вы не переплачиваете за доставку изделий от поставщика – изготовлением карбоновых деталей мы занимаемся на собственном производстве.

Гарантия на изделия

Мы уверены в высоком качестве наших изделий из карбона на заказ, поэтому предоставляем длительную гарантию на детали из углеволокна.

Опытные мастера

Наши сотрудники обладают большим опытом работы с деталями из карбона. Профессиональный стаж более 4 лет.

Углепластик, который также называют карбоном и карбонопластиком, – это полимерный композиционный материал, состоящий из нитей углеволокна. Основным преимуществом карбона считается его небольшой вес. Кроме того, у изделий из карбона повышенная прочность и жесткость. Карбон, как правило, используют как дополнение к основному материалу, которое позволяет улучшить характеристики последнего.

Особенности производства карбона

Нити углерода, которые используются для получения карбона, довольно тонкие. Их легко сломать, но трудно порвать. Чтобы получить прочное изделие из карбона, при производстве углеволокно укладывают в несколько слоев, при этом направление нитей каждый раз изменяется. Скрепляются они между собой с помощью эпоксидной смолы. В производстве карбона применяются вакуумные технологии и термообработка, а также используется сложное профессиональное оборудование.

Для чего используется карбон?

Как уже отмечалось, углепластик обладает высокой прочностью, поэтому он имеет достаточно широкую сферу применения. Детали из карбона используются при производстве спортивного инвентаря. Изделия из карбона применяют в ракето- и авиастроении. Карбоновые детали в последнее время набирают все большую популярность среди автолюбителей, в автосервисы всё чаще обращаются за изготовлением карбоновых изделий на заказ. Изделия из карбона используют для улучшения аэродинамики, создания необычного дизайна и других целей – отличные свойства материала обеспечивают его широкое применение в автопроме. В студии «Автореформа» изготовление изделий из карбона для вашего авто обойдется по разумной цене. Мы гарантируем изготовление детали из углепластика любой сложности.

Методы производства карбоновых изделий

Следующие способы применяются для изготовления деталей из карбона:

формование с помощью металлических штампов. Преимущество – высокая точность;

автоклавное формование. Этот метод применяется для получения изделий из карбона больших размеров;

намотка трубчатых изделий. Изготовление деталей из карбона данным способом отличается достаточной простотой и удобством;

намотка нитями. Высокая эффективность производства;

пултрузия. Это автоматизированный метод производства, который не требует больших трудовых затрат и поэтому считается достаточно экономичным.

Преимущества использования карбоновых деталей для автомобиля

Улучшенная аэродинамика. Для повышения этого показателя из карбона изготавливаются передние и задние антикрылья, капоты без воздухозаборников и т. д.

Уникальный дизайн. Детали из углеволокна зачастую используют не только для улучшения характеристик, но и для создания стильных и оригинальных решений. Их поверхность украшает черно-серый шахматный рисунок с 3D-эффектом.

Снижение веса. Из-за легкого веса среди любителей спортивных авто на карбон особенный спрос. Такие детали в несколько раз легче стальных аналогов, что позволяет значительно снизить вес спорткара.

Хотите изготовить изделия из карбона на заказ в Москве? Студия «Автореформа» будет рада помочь вам. Наши специалисты улучшат технические показатели вашего авто и воплотят в реальность самые смелые фантазии по преображению вашего автомобиля. Задать интересующие вопросы об изготовлении карбоновых деталей на заказ можно по указанному номеру. Вы также можете оставить заявку на обратный звонок, и мы обязательно свяжемся с вами.

Изготовление деталей из карбона

Качество деталей из карбона в первую очередь зависит от правильного выбора и качества смолы и углеродного полотна. При ошибках в выборе плотности полотна карбона и смолы для карбона вы не сможете аккуратно выложить заготовку в форме, плотно прижать и полностью удалить пузырьки воздуха.

Основные методы изготовления деталей из карбона

К основным методам изготовления можно отнести:

Изготовление карбона дома не требует сложного оборудования, и при определенных навыках можно получить детали достойного качества. Поэтому сделать углепластик удовлетворительного качества самому вполне реально.

Карбон для автотюнинга

А вот для изготовления некоторых облегченных элементов, где требуется высокая прочность, например, для бамперов, капотов, мелких деталей кузова, может использоваться дорогостоящий настоящий карбон. Можно попробовать даже сделать обтяжку карбоном своими руками некрупных элементов.Но необходимо помнить, что этот материал очень чувствителен к точечным ударам и есть риск повреждения мелкими камнями и щебнем из-под колес.

И здесь определяющую роль играет мастерство автомастера, насколько совершенно он владеет навыками подбора полотна, смолы и толщины слоев. А ремонт карбоновых деталей — тоже дорогостоящий процесс.

Если же для вас главную роль играют эстетические параметры, а не облегчение веса автомобиля или мотоцикла, то присмотритесь к ПВХ-пленкам «под карбон», аква-печати или аэрографии.

Изготовление деталей из карбона методом препрегов

Промышленный процесс формования изделия из препрега (заготовок для формования) в автоклаве представляет собой одновременное протекание сложных процессов:

Это дорогостоящий процесс, поэтому для мелкосерийного тюнинга в домашних условиях малопригодный.

Но разделение этих процессов удешевляет и удлиняет всю процедуру самостоятельного получения карбона. Изменения при этом вносятся в технологию подготовки препрега, поэтому всегда нужно обращать внимание, для какой технологии предназначена заготовка.

В этом случае препрег готовится в виде сэндвича. После нанесения смолы заготовка с обеих сторон покрывается полиэтиленовой пленкой и пропускается между двух валов. При этом лишняя смола и нежелательный воздух удаляются.

Препрег вдавливается в матрицу пуансоном, и вся конструкция помещается в термошкаф. То есть в данном случае препрег представляет полностью готовую к формованию заготовку, с обжатыми слоями и удаленным воздухом.

Этот метод чаще всего и используют автомастерские, покупая заготовки карбона, а матрицы изготавливаются из алебастра или гипса, иногда вытачиваются из металла или в качестве модели используется сама деталь. которую вы хотите повторить из карбона. Иногда модели вырезаются из пенопласта и остаются внутри готовой детали.

Углепластик своими руками проще всего сделать методом «обтяжки» или аппликации углеполотна на заготовку.

Метод аппликации (ручная оклейка)

Наполнители для смолы используют как для придания декоративности, так и для предотвращения стекания смолы с вертикальных поверхностей.

Смолу наносят 2-3 раза с промежуточной сушкой и шлифовкой.

Этот метод отличается от традиционного изготовления карбоновых изделий по моделям нанесением адгезива, а не разделителя для легкого съема получившегося полуфабриката.

Компания 3М предлагает даже самоклеющееся углеполотно, но работа с ним требует хороших навыков.

И карбон остается на оклеиваемой детали, упрочняя ее. Такое производство карбона чаще всего используется для оклеивания бампера, приборной панели и пр.

Метод формования карбона в форме с вакуумом

Для этого метода требуется специальное оборудование и хорошие навыки.

Вся процедура напоминает помещение какого-либо предмета в вакуумный пакет, которые продаются в магазинах для хранения вещей, с последующей откачкой из него воздуха. Можно поэкспериментировать с такими вакуумными пакетами. Они очень прочные и продаются разных размеров. А вакуумный насос для домашнего использования обойдется в среднем в 150-200$.

Еще один вариант вакуумной технологии — процесс формования включает в себя наложение слоев углеродного волокна на пресс-форму, упаковывание в мешки всей сборки и удаление лишнего воздуха с помощью вакуумной системы. Смоляная смесь затем подается с одного конца и затем всасывается в пакетированный узел под действием вакуума внутри. После периода охлаждения формованная деталь отделяется от пресс-формы, а избыток материала обрезается.

Метод формования карбона с помощью давления (ручная прикатка)

Для простого тюнинга автомобиля понадобятся:

На Alibaba.com углеполотно плотностью 200 г/м.кв. плетения twill предлагается по цене от 10 до 25 долларов за квадратный метр. Правда, и покупать нужно от 10 метров. Но можно договориться о получении образцов, которые позволят самостоятельно изготовить небольшие изделия из карбона.

В общих чертах процесс изготовления углепластика своими руками выглядит так:

Затем изделие извлекаем из формы, шлифуем, полируем, покрываем лаком, гелькоутом или красим.

Каждый слой прокатывается валиком для удаления пузырьков воздуха и получения максимального сцепления.

При таком методе получается высокий расход смолы (в три раза выше плотности углеполотна), но зато именно таким способом можно изготовить любую деталь из карбона своими руками.

Как я делал первые шаги в создании детали из карбона

Меня зовут Павел.

Я занимаюсь изготовлением углепластика или, как его называют, карбон, и с удовольствием делюсь опытом.

Первые попытки освоить технологию сделал где-то полтора года назад. С тех прошло много времени и тем более приятно вспомнить первые шаги. В этом посте расскажу о своем первом учебном самостоятельном проекте детали из композита эпоксидной смолы и базальтового волокна.

Сама идея заняться карбоном возникла еще раньше, года три назад. Долго ее вынашивал и в какой-то момент решился. Первый месяц самостоятельных попыток и просмотра роликов на ютубе привел к куче израсходованного материала, смолы, тканей, жгутов и т.д. Оказалось, что даже пластину из карбона методом вакуумной инфузии не так-то просто сходу сделать. Немного помучавшись, понял, неплохо бы найти профессионалов для перенятия опыта. Нашел подходящих ребят, познакомились и ушел с головой в процесс обучения.

Такого кайфа от учебы в универе точно не получал. Прошло два месяца, азбука выучена, лекции записаны, лабораторки выполнены и я отправился в самостоятельное плавание. К тому моменту уже нашел первого заказчика. И до этого всё было в розовых тонах. Дальше начался бой и об этом речь пойдет ниже.

Вернемся к процессу.

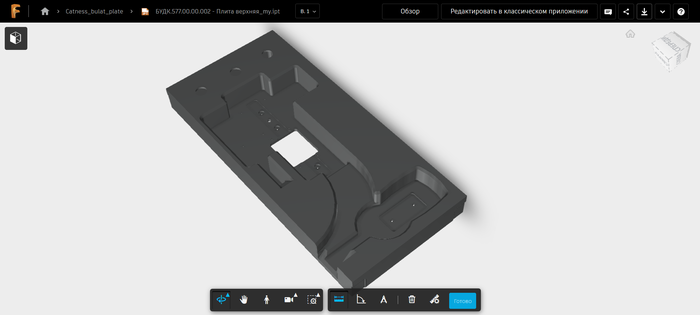

Деталь это плита со сложными пазами и выборками, в которые укладывается оптика лазерного станка.

Вот как выглядела рабочая матрица.

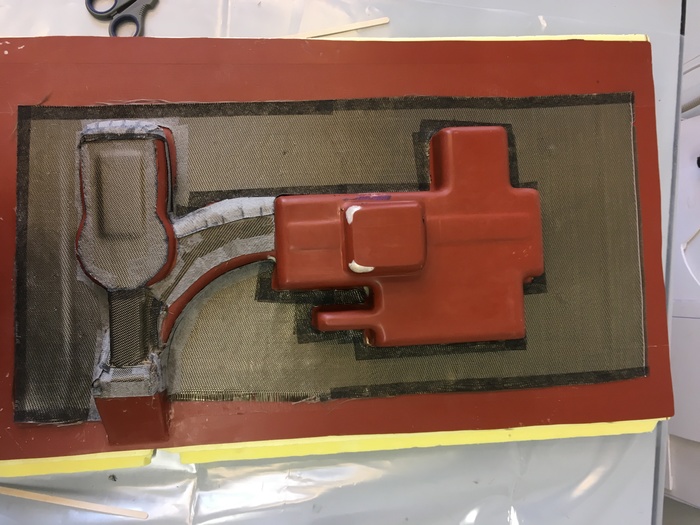

Это стеклопластиковая матрица с толщиной фланца 5-6 мм и шлифованным слоем гелькоута с наружной стороны.

Так выглядела базальтовая ткань со слоем клеями и размеченными выкройками.

Да, их было много, а работы еще больше.

Когда все 300 выкроек были подготовлены, вырезаны и подогнаны, настало время укладки и приклеивания на матрицу. Но сначала матрицу нужно очистить загрязнений, жирных пятен и прочего.

Затем приступил к расположению выкроек. Слой за слоем, в определенном порядке приклеивал маленькие кусочки ткани к матрице, пока она вся не обросла базальтовым панцирем.

Кстати, клей тоже специальный аэрозольный для инфузии.

Хотя выкройки делались по шаблону, всё равно каждый слой пришлось проверять и немного подгонять по месту.

Перед сборкой мешка нужно хорошенько продумать схему подачи и откачки смолы: сколько точек подачи, как провести линии подачи, где сделать быстрый ход смолы, а где нужно ее затормозить для гарантированной пропитки. Процесс до жути увлекательный, как само планирование, так и наблюдение за ходом смолы. Я пустил смолу с верхних точек детали, а магистрали откачки расположил с фланцев матрицы.

Когда мешок собран, его нужно откачать и проверить на герметичность. Собрать с первой попытки герметичный мешок не всегда удается. В этот раз мне пришлось даже переделывать мешок, так как первый мешок прорвался острой стеклопластиковой иголкой с обратной стороны матрицы. Так выглядит собранный и откачанный мешок, готовый к пропитке эпоксидной смолой.

А вот так во время подачи смолы.

Процесс пропитки может идти от десятка минут до нескольких часов. Я пропитывал параллельно две детали и на инфузию ушло чуть больше часа.

До последнего держит в тебя напряжении, потому как наперед не знаешь, успеет ли пропитаться вся деталь до момента загустения смолы.

Всё это выглядит как пляски с бубном (маркером). Но вот все светлые участки потемнели, смола показалась в трубках на пути к насосу, а значит, можно выдохнуть и перекрыть подачу смолы. После этого оставляем деталь сохнуть минимум на сутки и уходим с приятным ощущением и предвкушением.

Так она выглядела после разборки и первой примерки с узлами лазера.

Потом была фрезеровка пазов, отверстий под кнопки и магниты, обрезка контура. Это отдельная история с фрезерной оснасткой, базированием и позиционированием по детали.

Потом была фрезеровка пазов, отверстий под кнопки и магниты, обрезка контура. Это отдельная история с фрезерной оснасткой, базированием и позиционированием по детали.

Пристрелка по весу:

Окончательно склеенная деталь перед покраской в сборе с лазером выглядела так.

Ну и финальная версия после покраски.

Как говорится, если ты готов делать что-то бесплатно и ночами, возможно это то самое.