Эксклюзивные светодоидные фонари своими руками=)

Всем доброго дня) Начну с того, что хотелось чего-нибудь необычного на своей девятке, такого чтобы ни у кого еще не было, и единственным вариантом было придумать и сделать все своими руками) Задние стоковые фонари отлично подходят для такого дела… Принцип изготовления я увидел на одном сайте, не помню на каком) Полный и подробный процесс изготовления не хочу описывать т.к. это очень долго, просто приведу краткое описание…

Вот что мне понадобилось для изготовления этих фонарей и во сколько это мне обошлось:

1. Сверхъяркая светодиодная лента белого свечения 10м — 1800руб.

2. Транслюцентная пленка оракал 8500 оранжевого и красного цвета

и оракал цвета хром — 300руб.

3. Полоски из оргстекла сделанные под заказ моим другом, огромное спасибо ему — 500руб.

4. Тонированные накладки на фонари — 300руб.

5. Баллончик черной глянцевой краски — 100руб.

6. И еще всякой молочуги для работы примерно 300руб.

ИТОГО: 3300руб. за две фары)

Заготовки которые я нарезал под нужным углом и размерам, для склеивания между собой)

Склеенные заготовки заклеил с одного бока светорассеивающим оракалом 8500, поставил двойной ряд светодиодной ленты с одного бока и одинарный с другого (хотелось сделать по принципу стоп-габарит, но увы желаемого результата не получилось, свечение в режиме стоп не достаточное) Далее все обклеил хром оракалом, для более лучшего свечения.

Поворотники сделал по тому же принципу, обклеив оракалом оранжевого цвета

Модуль заднего хода сделал из той же светодиодной ленты…

Вырезал стоковую фару по необходимым размерам, вставил в нее модули и запенил монтажной пеной

С лицевой стороны покрыл черным герметиком, чтобы защитить от влаги и пыли.

Далее покрасил в черный цвет, чтобы отражатели не просвечивали через накладки. Установил накладки и поставил готовые фонари на машину)

P.S. Осталось только доработать мелкие детали и решить что-то со стопами (видимо все-таки придется поколхозить, безопасность дороже всего)

Фото и видео девятки с двумя фарами и доработанными стопами выложу в след. БЖ, примерно через 2 недели

Всем спасибо за внимание и удачи на дорогах!

Процесс создания LED фонарей для Forester SJ

В продолжение записи об установке кастомных задних LED фонарей ручной работы, размещаю обещанную статью о процессе их создания.

Давным-давно, в мае 2015 года, после публикации записи с фантазиями о задних LED фонарях, я обратился к LED-мастеру Артёму aka krasher из Ростова с просьбой оценить возможность реализации данного проекта. Закинул ему пару фото фонарей и свои эскизы, обсудили нюансы и ценник, виртуально ударили по рукам, и я удалился мониторить фарпост на предмет б/у доноров. В итоге, через месяц нашел подходящую пару фонарей у одного поставщика, и оплатил их с доставкой напрямую из Владивостока в Ростов-на-Дону, через всю страну =) Обошлись они с доставкой около 11тыр за пару, ехали ЖелДорЭкспедицией еще почти месяц, дошли в сохранности.

Как выяснится намного позднее, эта пара была не совсем традиционной — левый фонарь оказался от японца, а правый — от америкоса =) Отличие — в отражателе (катафоте) в верхней боковой хромированной вставке на фонарях для рынка США. Если вдруг будете заказывать себе фонарь на Форь SJ, обращайте на это внимание.

Собственно, через какое-то время после прибытия, один из фонарей лег на операционный стол и был препарирован по контуру, с использованием дреммеля и такой-то матери. Распил был произведен снаружи по внутренней части (ближе к двери багажника), и далее аккуратно изнутри фонаря. Здесь стоит оговориться, что столь вандальный способ вскрытия фонарей — пожалуй, единственный возможный для нашей модели. Разлепить их путем нагрева феном, купания в ванне с тёплой водой или растворения клея химией до сих пор не удалось никому — клей полимеризован до состояния пластика. Только дреммель или реноватор, на крайняк острый нож/скальпель, и максимальная собранность и усердие, чтоб не запороть кромку.

В результате сих действий фонарь расщепляется на конструктор из внешнего прозрачного пластика, хромированного 4-секционного корпуса-отражателя, и внутренней красной вставки меж ними.

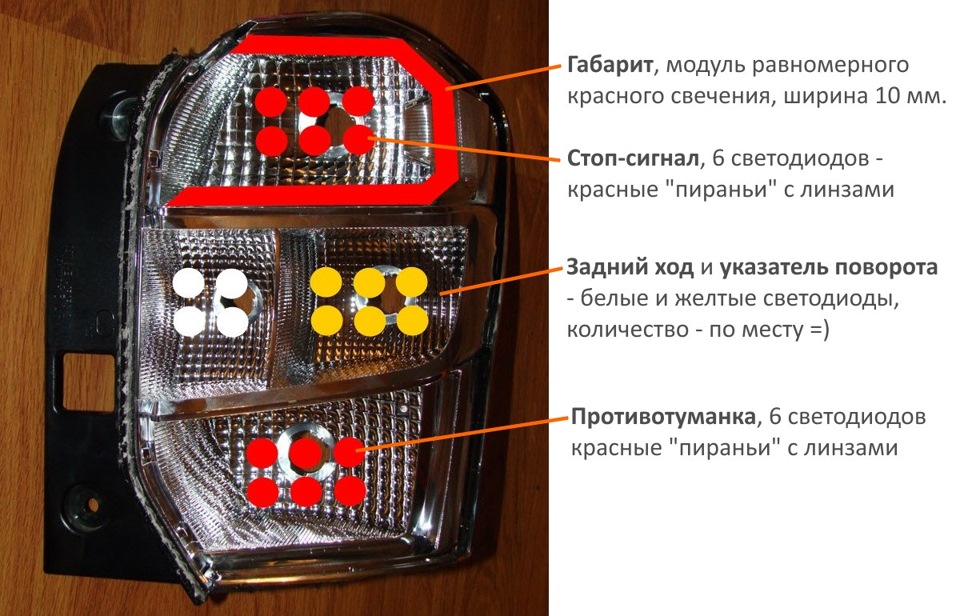

Эта самая красная вставка — главное зло данного фонаря. Прямоугольные рассеиватели в секциях габарита/стопа и туманки имеют ощутимую глубину рельефа, съедают кучу места внутри фонаря, и ограничивают полет фантазии по переделке фарша данных секций. Спилить их — не вариант, избавиться от красной вставки — тоже сомнительная идея. Остается лишь направлять светодиодный свет сквозь этот рельеф, и постараться обогнуть его подковой габарита, минимально пересекаясь по контуру. В итоге рождается примерно такая упрощенная схема:

Первым делом, по эскизу вырезается лекало светодиодного модуля габарита максимально возможной величины, которое фактически помещается. Полученная бумажка примеряется в фонарь, согласовывается и отправляется в изготовление.

Проходит некоторое время, и Артем присылает долгожданные фотки — модули готовы, они выполнены безупречно, симпатично выглядят и даже светятся!

Изготовление стекол фар своими руками в домашних условиях

Итак, 5 ноября я получил линзы и решил заняться фарами. Одно из стекол было насквозь пробито камнем, ну и вместо того, чтобы из-за одного разбитого стекла заказывать комплект фар в сборе, было решено изготовить новые стекла из акрилового стекла методом термоформовки!

А как получилось, судить вам… 😉

Итак, процедура термоформовки (термовакуумной формовки) в принципе не сложная:

1. Снимаем стекло.

2. Снимаем матрицу со стекла.

3. Термоформовка акрилового стекла (сплошного поликарбоната) по матрице.

4. Окончательная обработка и подготовка к эксплуатацаии.

Естественно эта процедура применима к изготовлению любого пластикового изделия, не только стекол фар, а теперь поподробнее о том, как я это делал, с помощью чего и что в итоге получилось… Сразу оговорюсь, что фотографии есть не всех процессов, но самое главное есть!

Первое стекло, за которое не стыдно, у меня получилось только раза с 6-го, хотя второе (на вторую фару) я сделал уже с 1-го, так что не буду описывать все ошибки, а сразу буду писать, что делал с учетом всех подводных каменей.

Разбираем фару и снимаем стекло (действия зависят от того, как стекло крепится к фаре — иногда достаточно просто отстегнуть клипсы, но в большинстве своем стекла сидят на герметике и фару необходимо нагреть, чтобы герметик стал вязким, и можно было снять стекло):

Затем с существующего стекла нужно снять матрицу. Есть куча материалов, из чего можно делать слепки, я предпочел строительный гипс.

Моем стекло изнутри и заливаем гипсом:

После того, как гипс полностью высохнет (проверяется постукиванием по гипсу — когда высох, он начинает звенеть как камень), вышкуриваем плоскость, пока не доходим до самого стекла:

Ну и выбиваем матрицу из стекла:

Родное стекло фары было 4мм толщиной, а акриловое стекло под рукой толщиной 2мм (обычно используют акрил или поликарбонат толщиной 2-3мм), поэтому следующим этапом стал набор толщины 2мм, чтобы все зазоры между фарой и прилегающими деталями кузова остались такими же. Набирать можно тоже разными вариантами — я же предпочел 3 слоя стеклоткани.

Укладываем стклоткань, промазывая каждый слой эпоксидной смолой:

Ну и под вакуум (по поводу вакуумной формовки расскажу позжу, когда буду рассказывать про использовании вакуума при декорировании деталей карбоном):

После полного вставания смолы приступаем к шпаклеванию и вышкуриванию. До зеркала выводить не обязательно, главное, чтобы не было выступающих неровностей, т.к. они передадутся на изделие впадиной и сложно будет выводить изнутри до идеального состояния.

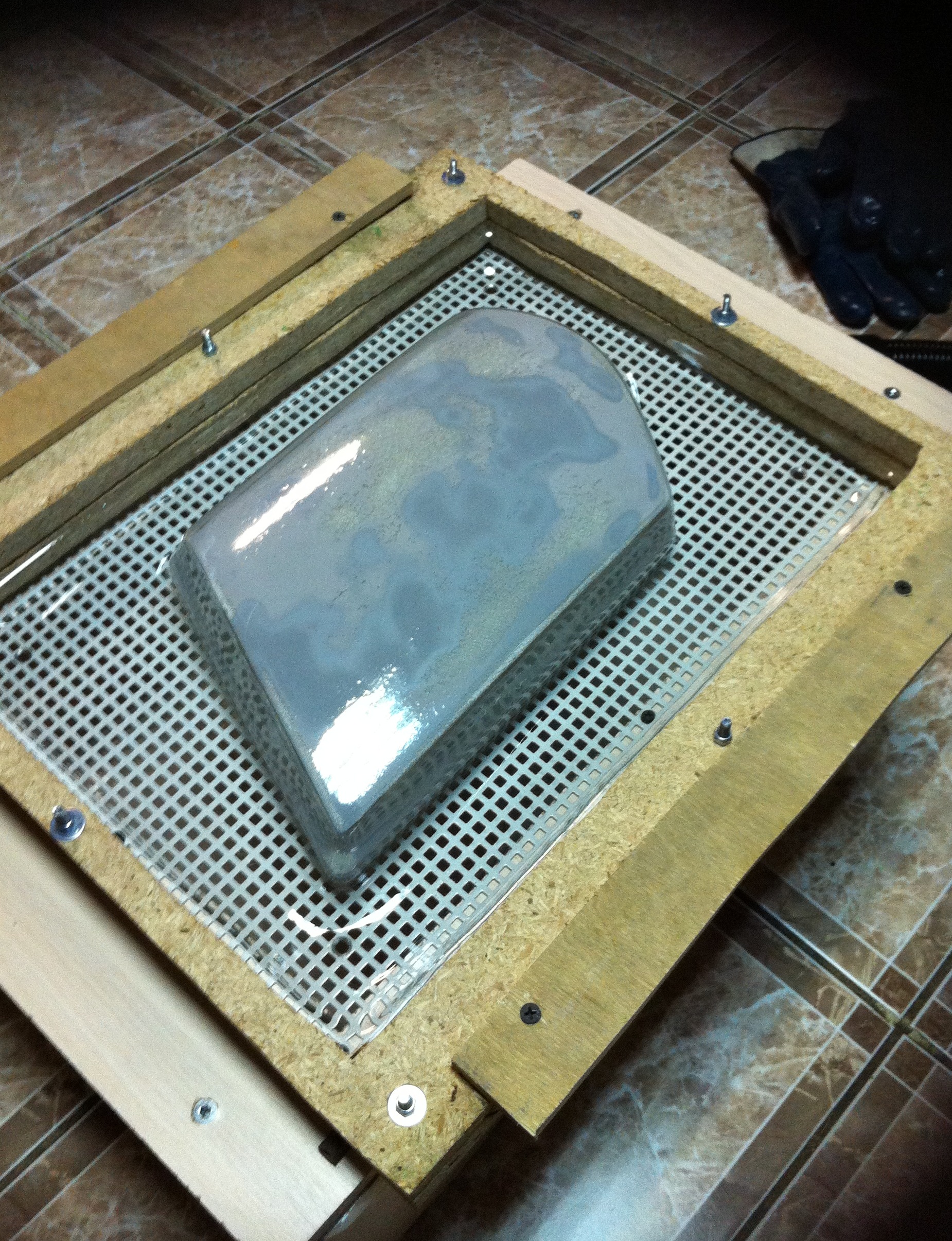

Для термоформовки были изготовлены ящик и рамка. Ящик из простого ДСП, все стыки промазаны герметиком, с любого торца отверстие для пылесоса, ну и пластина с кучей дырочек сверху. По периметру проклеен уплотнитель, чтобы рамка плотно прилегала к ящику. Рамка также из ДСП, вернее 2 рамки, между которыми зажимается стекло:

Зажимать стекло в рамке, лучше не снимая защитную пленку полностью — только периметр, чтобы зажать стекло без защиток. Защитку полностью снимать лучше непосредственно перед нагревом стекла, чтобы было поменьше пыли. При снятии защитки акриловое стекло электризуется и притягивает на себя всю пыль, которая есть рядом… В целях очистки и диэлектризации акрила используем отличное средство Cosmofen 20. Также им протираем матрицу и размешаем на ящике так, чтобы зазоры со всех сторон были примерно одинаковыми. Под матрицу желательно подложить несколькосантиметровую прокладку, чтобы края изделия после формовки были максимально ровными:

Помещаем рамку со стеклом в духовку, предварительно нагретую до температуры 180 градусов, и выжидаем примерно 5 минут до полного провиса акрилового стекла (стекло провиснет пузырем без ровных плоскостей), в это время включаем пылесос, достаем рамку и быстро как-бы одеваем сверху на матрицу. Фотографий и видео нет, т.к. в процессе не до этого, но в интернете куча видеороликов на эту тему…

В итоге получаем вот что:

Ждем несколько минут, пока пластик немного остынет, чтобы можно было прикоснуться голыми руками, и выбиваем матрицу из изделия. Главное не передержать, т.к. пластик при остывании дает небольшую усадку и выбить матрицу после остывания будет очень проблематично…

Обрезаем излишки с небольшим запасом и 600-й наждачкой выводим все неровности на внешней и внутренней поверхности:

В принципе можно сразу вышкуривать дальше, понижая зерно до 2000 и, и затем отполировать, но я решил ещё и залачить стекло с обеих сторон. В первую очередь для того, чтобы щетки омывателя фар терли не пластик, а лак…

Эту процедуру сильно расписывать не буду, после экспериментов с разными лаками (каждый эксперимент с аэрозольными лаками вел к потере нескольких дней — полное высыхание, попытка отполировать и снятие лака до пластика), я отложил в сторону всевозможное лаки в аэрозольных балончиках, и задул Штандоксом:

Ну и затем подготовил поверхности 1500-й и 2000-й наждачками к полировке, прошелся 3М-овским Тризактом (3000), и отполировал 3М-овскими же полиролями 74-й и 76-й.

Левая фара только задута лаком, правая уже отполирована (капельки воды — стекло ещё не высохло после мытья):

После этого срезаем все излишки по периметру, которые очень сильно пригодились в процессе работы (за них можно и подержать, и подвесить, ну и в конце концов, когда стекла пару раз падали, маленькие трещинки от падений были только на излишках, и в конце спокойно срезались) и вставляем стекла на место.

На фото они только приставлены, чтобы было видно результат, т.к. фару ещё буду доделывать, но об этом позже. Даже не было времени дождаться (или терпения не хватило), пока они полностью высохнут, но результат налицо:

Альтернативная оптика своими силами. Часть 1 — изготовление прозрачных стекол из поликарбоната.

Здравствуйте, описанная работа выполнялась для реализации одного из этапов воплощения в жизнь идеи фото которой представлено ниже, но давайте обо всем по порядку.

Меня, с момента покупки авто не совсем устраивало качество света фар, и очень хотелось эту ситуацию изменить. Казалось бы, ну поставь линзы хорошие в ближний, да и радуйся (комплектация с заводским ксеноном, так что проблем с рифлением на внутренней стороне стекла не было). Но это слишком просто, это как у всех, а я так не умею=).

Созрел план зарядить линзу и в дальний, даже нашел на драйве попытки исполнить нечто подобное, но к счастью, дальше экспериментов с гипсом дело не пошло (в хорошем смысле, дружище ты не представляешь, сколько времени и денег ты сэкономил=)).

На YouTube куева гора роликов на тему вакуумной формовки, где реальные пацаны, делают стекла на свои машины дома на кухне с помощью духовки и пылесоса, увидев такое не вольно возникает мысль: Пфффф, да там делов та по …уйне, щас все будет. Скажу честно, так и сам подумал сначала, но не долго я прибывал в плену иллюзий))). Итак начнем:

1/ Необходимо было сделать болванку по которой в дальнейшем и будут формоваться стекла, так как проблем с наличием оборудования я не испытываю, то грех им не воспользоваться. Стекло фары было взято у соседа (Саша спасибо тебе огромное), предварительно размечено, и отсканировано с помощью 3D сканера, по полученным профильным/контрольным линиям была построена трехмерная модель стекла. Так как формовка происходит по позитивной модели, в трехмерке было проведено эквидистантное смещение формообразующей поверхности на толщину листа (3 мм.)

2/ Болванку резал на фрезере, так как фрезер у меня 3-х осевой пришлось найти такое расположение модели что бы при обработке отсутствовали отрицательные углы, после нахождения такого положения стали понятны габариты заготовки. В качестве материала заготовки был выбран МДФ, лист разрезался на части нужного размера и склеивался солярным ПВА, клеил частями с промежуточной сушкой под прессом.

3/ Фрезерование, сначала черновая обработка для удаления всего лишнего, потом чистовая.

4/ Далее было необходимо отделить собственно болванку от оставшегося куска заготовки, для этого взял у мамы в аренду цепную пилу и превратил о статки прямоугольника в ХЗугольник, потом болгаркой с отрезным кругом выполнил направляющий пропил. Далее была пила, пилили долго, болванка стояла в курилке и кому становилось скучно мог не много попилить).

И где та на этом этапе, вконтакте в группе по W208, была размещена радостная весть, мол, СДЕЛАЛИ! В Питере, ребята СДЕЛАЛИ!, ***ядь подумал я, ну сам виноват, все затянул, и впал в отчаяние.=) Спустя какое та время у них был пост с фотографиями изделий, я задал несколько наводящих вопросов, получил на них несколько неразвернутых ответов.

Единственное что мне не понравилось это радиус у основания стекла, после формовки он будет оставаться всегда, и чем больше толщина листа формуемого материала, тем больше его будет заметно, частично его убрали фрезером, при отпиливании стекла.

А дальше у нашей организации случился веселый переезд, сначала одни, потом другой и было вообще не до стекол фар))), когда все наладилось спустя какое та время процесс возобновился.

5/ Мне не давала покоя тема с радиусом у основания стекла после формовки, было принято увеличить толщину болванки путем приклеивания пары листов МДФ с последующей обрезкой лишнего, таким образом увеличив толщину болванки радиус от формовки был смещен ниже.

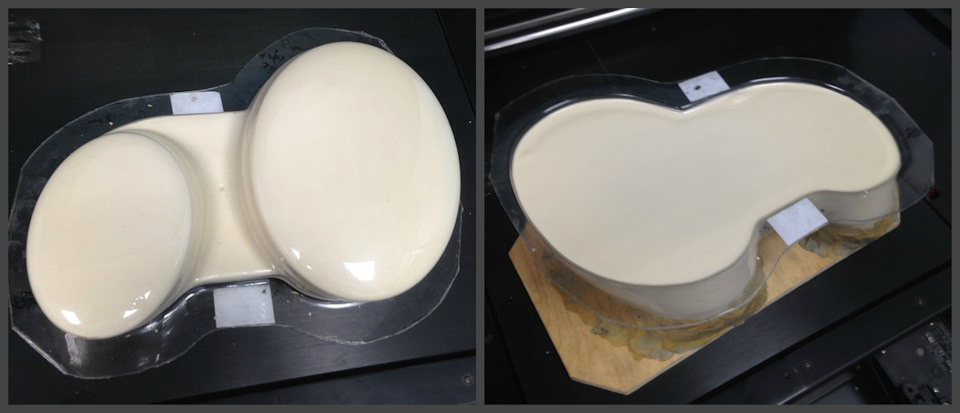

6/ После того как болванки были изготовлены начались испытания, так как опыта не было, а геометрия стекла вызывала некоторые сомнения в быстром успехе, вместо поликарбоната был куплен полистирол (это конечно абсолютно разные материалы, то что бы подержать процесс в руках вполне подойдет + стоит он гораздо дешевле). Полистирола было переведено уйма, фото горы отходов к сожалению нет, но можете поверить мне на слово). После того как на полистироле был получен положительный результат (фото ниже) был куплен лист монолитного поликарбоната толщиной 3 мм и начался поиск режимов уже для него, так благополучно уничтожили примерно половину листа)), но режимы нашли и это мог бы быть конец истории, но результат был далек от идеала с оптической точки зрения фото ниже.

Эти полоски следы стыков листов МДФ, решили что это из-за клея и из-за МДФ (под вакуумом и температурой болванка прогибается и стыки отпечатываются на стекле). Это было ФИАСКО Братан, хотелось сжечь болванки в нашей печке на 1750 С)))), но вместо этого был взят очередной таймаут на подумать.

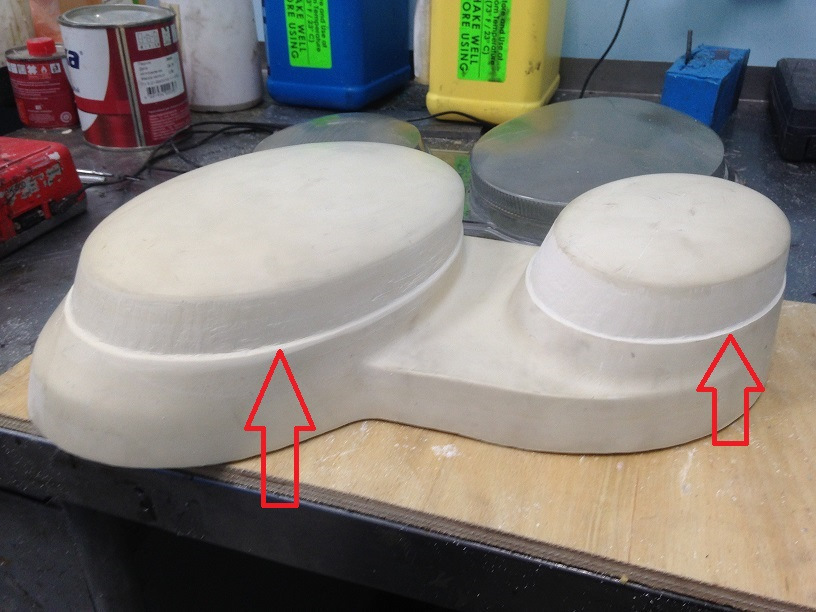

7/Во время одной из уборок был найден видимо стратегический запас немецкой полиуретановой смолы Biresin G46 купленной еще при Царе Горохе (лет 8 назад), проведя мероприятия по ее реанимации и убедившись в ее работоспособности возникла идея сделать болванку из этого материала, но для этого была нужна форма куда можно было бы смолу залить, вышли из ситуации очень просто, отжали стекла на болванках из МДФ, и уже в них залили смолу.

Одновременно с этим был закончен проект по изготовлению оснастки для литья кастомных масок на Infinity QX70 (www.drive2.ru/b/470933200756015580/) и с легкой руки Тимура появился эскиз с которого начался этот пост.

8/ После полимеризации смолы необходимо было извлечь болванку. Несмотря на то что поверхность формы была предварительно обработана разделителем, расставаться с отливкой форма не торопилась, пришлось разрезать форму газовым паяльников и с помощью сжатого воздуха и монтажки извлечь болванку.

9/ Померил толщину на отрезанной части формы.

Переменная толщина объясняется высотой болванки и физикой процесса вакуумной формовки. Не смотря на это изделие очень прочное, молотком его не разбить.

10/ Болванки были доработаны, я добавил уступов которые присутствуют на оригинальном стекле (опорная поверхность уплотнительной резинки) и которые были не ярко выражены на болванках из МДФ из-за того что радиусных фрез диаметром 3 мм с вылетом 100+ у меня не было. По обработке, материал прекрасно режется/шкуриться/ полируется, просто песня, при этом очень прочный, чем та напоминает модельные плиты Lab850 в плане обработки (из них КАМАЗ делает стержневые ящики для формовки стержней для литья).

11/ первые испытания новых полиуретановых болванок прошли в целом хорошо, поверхность отжатой детали была ровная, однако после 3-х проб подряд на лицевой поверхности болванки возникло вздутие, вскрыв его был обнаружен не полимеризовавшийся материал основы, тут скорее всего хренова перемешал компоненты ну или 8 лет забвения смолы дали о себе знать (а это очень много для таких материалов, она могла в принципе отказаться полимеризоваться). Для того что бы понять единичный это косяк или нет болванка грелась в печке при температуре 140 С в течении 6 часов, и не зря, обнаружились еще проблемные места.

Основной плюс полиуретановой болванки по сравнению с другими материалами это ее ремонтопригодность необходимо расшарить проблемное место борфрезой, сделать опалубку из пластилина и залить туда новый материал, адгезия великолепная, после шлифовки место ремонта практически не заметно. В центре просверлено отверстие для лучшей тяги во время откачки воздуха.

12/ Отпиливается стекло с помошью ручного фрезера закрепленного в столе. Используется дисковая фреза. За счет увеличенной толщины болванки линия разреза находится выше радиуса основания стекла(положение фрезы выставляется вручную) и лежит в одной плоскости.

Автомобильный светодиодный фонарь

Авторизация на сайте

Сегодня в данной статье будет рассмотрен способ изготовления автомобильного светодиодного фонаря!

С недавних пор, я обзавелся автомобилем, и поэтому начал собирать и делать все то, что может пригодится мне в дороге, решил, что в машине должен быть фонарь, на случай непредвиденной поломки в темное время суток, покупать не стал, решил собрать сам, из того что было у меня дома.

Что у меня из этого получилось, Вы сможете узнать в конце статьи, для большего понимания прилагаю подробный фотоотчет.

Материалы и инструменты

Мне понадобилось следующее

Инструмент

— ручная пила;

— паяльник;

— линейка, карандаш.

Материал

— короб для проводов 1.8*2.5 см;

— светодиодная лента (общая длина 150 см);

— маленький включатель;

— гнездо со штекером;

— корпус от точилки;

— штекер для прикуривателя;

— кабель 4 м.;

— соединительный элемент.

Изготовление автомобильного фонаря

За основу корпуса решил взять короб для проводов размерами 1.8*2.5 см, отрезал кусок длиной 38 см.

Далее в качестве освещения решил применить светодиодную ленту, нарезал три куска по 25 см.

Далее приклеил их на поверхность корпуса, немного отступил от края оставив место для проводов.

Затем расчертил место под включатель.

Вырезал и установил его.

Далее параллельно припаял провода.

Затем для того чтобы установить гнездо под штекер, взял вот такой корпус от точилки, нижнюю часть срезал.

Далее просверлил отверстие под гнездо.

Затем при помощи небольших саморезов закрепил его на корпусе короба.

Хотел на этом остановится, но решил что можно кое что добавить, а именно дополнительные светодиодные полоски, внутренности короба позволяли это сделать. Взял еще три полоски по 25 см и наклеил.

Питаться вся конструкция будет через автомобильный штекер от прикуривателя, у меня как раз поломанный завалялся, главное, что через него можно подать 12 в.

Разобрал его, просверлил два отверстия под провода, припаял «+»и «-«.

К другому концу провода припаял другой штекер.

Далее нужно было придумать, как сделать, так чтобы внешние и внутренние светодиодные полоски соединялись между собой, для этого я взял вот такой обычный соединительный элемент.

Установил его с боку, приклеив на клей.

Затем параллельно все спаял.

Далее принялся все спаивать во едино, схему не стал рисовать, так как тут все просто, провода идут от гнезда к выключателю, светодиоды приходят так же через выключатель, минус идет на штекер.

Соединительный провод между светодиодами вывел переднюю часть, думаю, по фото будет понятно.

При помощи термоклея залил все соединения, для того чтобы исключить попадание влаги.

В конечном результате получился вот такой необычный светодиодный фонарь.