Изготовление фильтров для авто

Оборудование для производства воздушных и масляных автомобильных фильтров

Компания «АСД инжиниринг» предлагает не только высокотехнологичные и современные разработки для изготовления автомобильных фильтров, но и вспомогательное оборудование для склейки фильтр-элементов и корпусов. Также оборудование для изготовления бескорпусных фильтров, а именно дозирующие машины низкого давления для работы с пенополиуретановыми системами.

Производство масляных фильтров и воздушных фильтров для автомобилей – на нашем оборудовании, повысит качество получаемых изделий. Мы гарантируем отменное качество и оптимальные цены.

На автомобильных двигателях внутреннего сгорания обычно устанавливают воздушные фильтры, которые защищают двигатель от попадания в него вредных частичек грязи и пыли, тем самым делая работу последнего эффективнее и продлевая ему жизнь, именно поэтому производство воздушных фильтров для автомобилей всегда актуально и востребовано. Однако и масляный фильтр не менее важен. Следует заметить, что его меняют даже чаще, чем воздушный. Следовательно, оборудование для производства полиуретановых бескорпусных фильтров, может существенно уменьшить стоимость их производства.

Область использования оборудования для производства автомобильных фильтров:

Преимущества и особенности эксплуатации:

Всё предлагаемое оборудование по производству автомобильных фильтров – это собственные разработки компании «АСД инжиниринг», которые в индивидуальном порядке предлагаются конкретным предприятиям, ориентируясь на цели и задачи последнего.

Производство фильтров для автомобилей :

Комплексное решение для наших клиентов: с нашим оборудованием по изготовлению фильтров для автомобилей мы берем заботы о сервисном обслуживании на себя и предоставляем услуги удаленной диагностики.

Российская Федерация, Самарская обл.,

г. Тольятти, ул. Юбилейная, 2Г, офис 304

Оборудование для производства фильтров для автомобилей. Автоматизированная линия

Как минимум после каждых 10 тысяч пробега водитель, который заботится о своем автомобиле, меняет воздушный фильтр. Таким образом, можно сделать вывод, что это изделие, спрос на которое будет всегда. Технология производства несложная, и оборудование для производства фильтров для автомобилей относительно недорогое, что привлекает предпринимателей, желающих освоить это направление бизнеса.

Функции воздушного фильтра

Основная задача автомобильного воздушного фильтра – очистка воздуха, поступающего в двигатель. Хорошая деталь при условии ее своевременной замены задерживает до 99% «посторонних» частиц, содержащихся в воздухе. Качественное изделие не теряет своих свойств на протяжении всего срока службы. Кроме непосредственно фильтрации воздуха, оно также глушит шум и регулирует температуру. Благодаря воздушному фильтру значительно снижаются риски различных повреждений автомобильного двигателя, а также минимизируется износ деталей.

Типы воздушных фильтров для автомобилей

Возможно производство воздушных фильтров для автомобилей из бумаги, а также они могут быть инерционно-масляными или угольными. Различной может быть и форма. Оборудование для производства фильтров для автомобилей использует специальное сырье – бумагу из целлюлозного волокна. Она защищена специальной пропиткой, благодаря чему ей не страшны воздействия воды, масла или топлива. Бумажные изделия лучше справляются со своей прямой задачей, поэтому они несколько дороже угольных. Фильтрующая способность еще более усиливается благодаря тому, что бумага сложена в гармошку.

Различные конструкции воздушных фильтров

По форме различают следующие виды бумажных фильтров:

Цилиндрические воздушные фильтры используются в основном в автомобилях с двигателями карбюраторного типа. В современных легковых автомобилях применяются в основном изделия панельного типа. Такая конструкция является оптимальной, так как при ее малом объеме фильтр обладает большой площадью фильтрации.

Как производить фильтры для автомобилей

Технология производства воздушных фильтров довольно проста. Она заключается в том, что специальный вращающийся барабан подает бумагу между двумя вращающимися цилиндрами, которые сгибают ее, делая гармошку. Счетчик отсчитывает одинаковое количество сгибов. После этого бумага по ленте конвейера направляется к циркулярной пиле, которая делает рез через равные промежутки времени.

Верхняя и нижняя части фильтра изготавливаются при помощи алюминиевых форм, покрытых жидким воском, и жидкого полиуретана. Все операции с формами, а именно обработка воском, заливка полиуретаном, последующее перемещение готового изделия на охлаждающую решетку, производятся манипулятором.

Оборудование для производства фильтров для автомобилей представляет практически полностью автоматизированную линию, которую вполне может обслуживать только один работник. В его задачи входит укладка заготовок из гофрированной бумаги на нижнюю часть фильтра, извлечение готовых изделий из желоба, в который они попадают после того, как манипулятор закончит свою работу. Упаковка готовых изделий также осуществляется оператором линии. Таким образом, полный производственный цикл занимает ориентировочно 20 минут.

Собрать линию можно из составных частей. Однако, приобретая готовое, собранное и настроенное оборудование, можно минимизировать затраты на оплату труда, максимально повысить производительность работы, а также оградить себя от проблем с обслуживанием и ремонтом аппаратов.

Производство автомобильных фильтров

Владельцы автомобилей заинтересованы в надежной работе всех автомобильных механизмов. Слаженная и бесперебойная работа машины позволяет уверенно чувствовать себя в любой ситуации на дороге. Компания ООО «РУСФИЛЬТР» предоставляет возможность российским владельцам авто пользоваться качественной продукцией отечественного производства. В этом есть ряд преимуществ:

Компания ООО «РУСФИЛЬТР» уже 10 лет занимается производством автомобильных фильтров в Москве для различных моделей отечественных и зарубежных автомобилей. Благодаря современному оборудованию и проверенным технологиям производство автомобильных фильтров проводиться на самом высоком уровне. Поэтому российскому владельцу авто нет необходимости заглядывать на китайские подделки по низкой цене. Каждый сможет купить и заменить вышедший из строя фильтр по приемлемой стоимости.

Мы предлагаем широкий ассортимент фильтров различной модификации, а именно:

Все виды фильтров обладают правильными формами и размерами, полностью соответствуют европейским стандартам и ГОСТам. Для их производства используется компьютеризированное оборудование, которые выпускает высокоточные модели. Поэтому наши заказчики полностью уверенны в надежности и производительности фильтра при оформлении покупки.

Мы завоевали безупречную репутацию и высокие оценки наших потребителей. Наша продукция продается в 45 городах в России, и мы считаем, что это не предел. Мы отслеживаем тенденции на автомобильном рынке, стараемся быть в курсе всех новинок и соответственно производить на рынок самые востребованные модели фильтров. Также каждый раз мы выпускаем новые серии продукции, чтобы владельцы новых авто своевременно смогли заменить отработанный фильтр.

Мощное производство автомобильных фильтров обеспечивается 35 оригинальными станками, которые работают без перебоя. Стабильная работа предприятия позволяет выпускать около 18 000 изделий за сутки. У нас вы купите воздушные, салонные, масляные и топливные фильтры высокого качества. Оформить заказ можно самостоятельно или обратившись за помощью к нашему менеджеру.

То, что необходимо для производства воздушных автомобильных фильтров

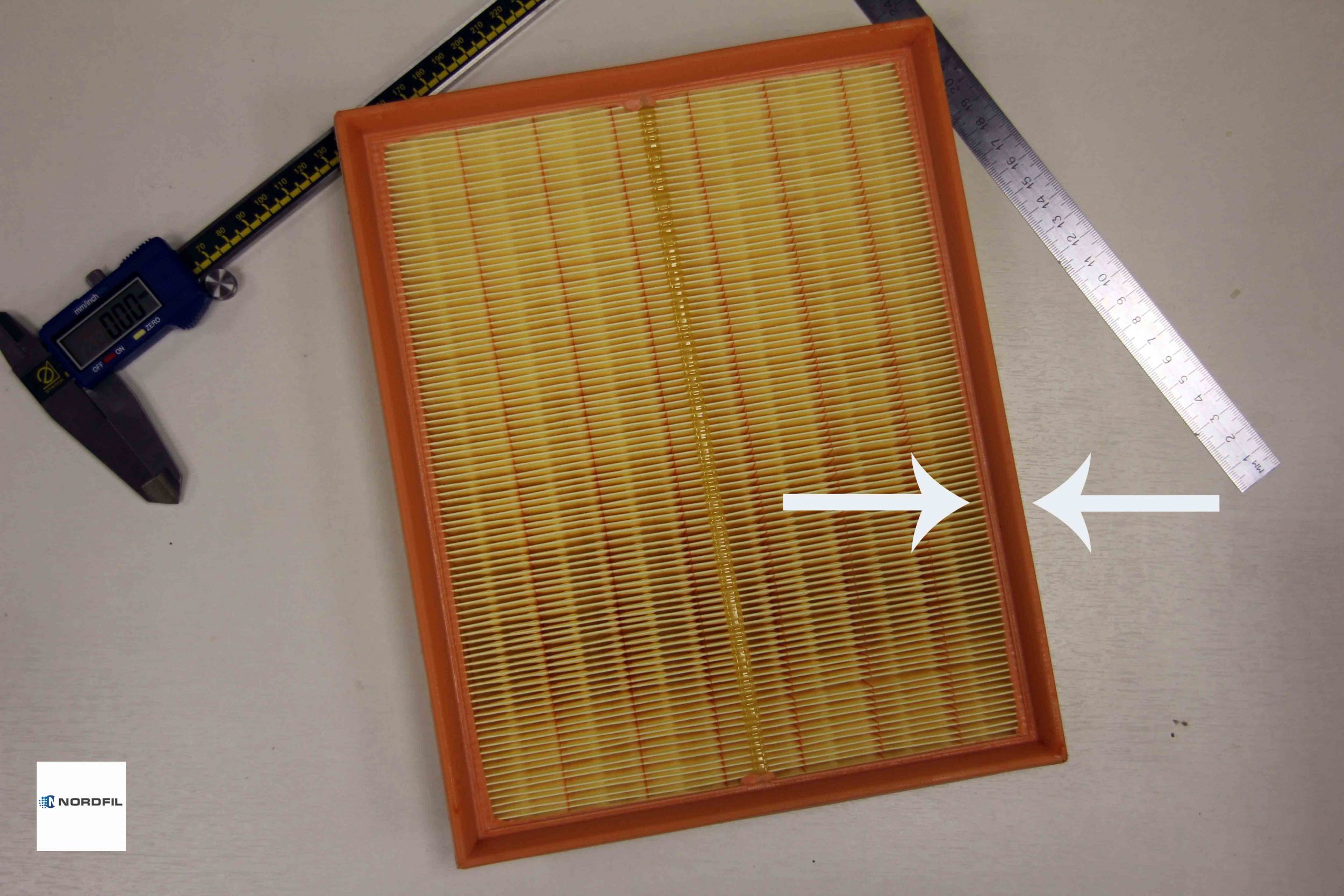

Коллектив предприятия NORDFIL приветствует вас!

Мы создаем производство автомобильных фильтров с нуля, в России, в городе Санкт-Петербург на Васильевском острове.

На Spark мы будем рассказывать о том:

— с какими проблемами сталкиваемся и как их решаем.

— каких успехов добиваемся.

Это наш первый отчет с производства.

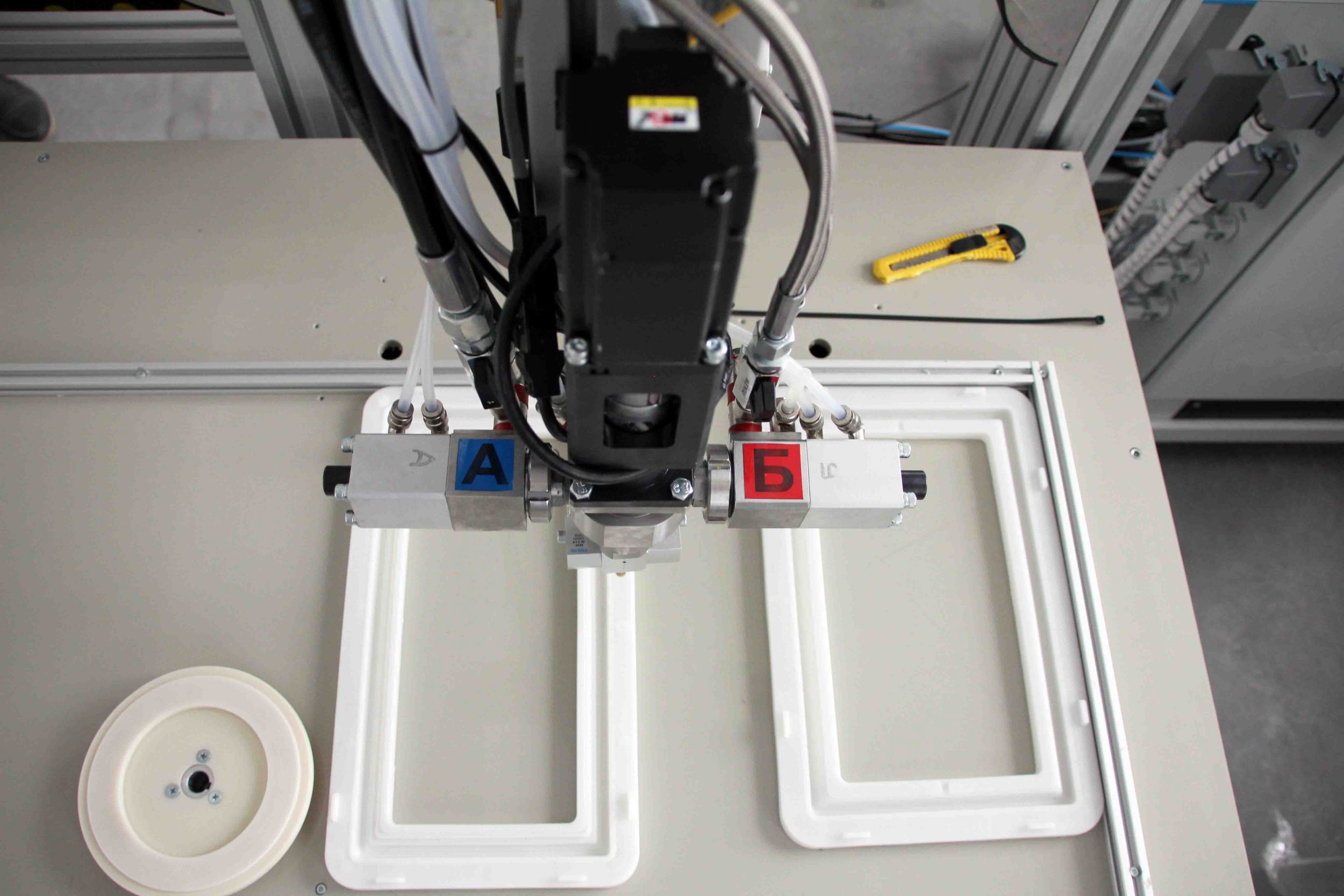

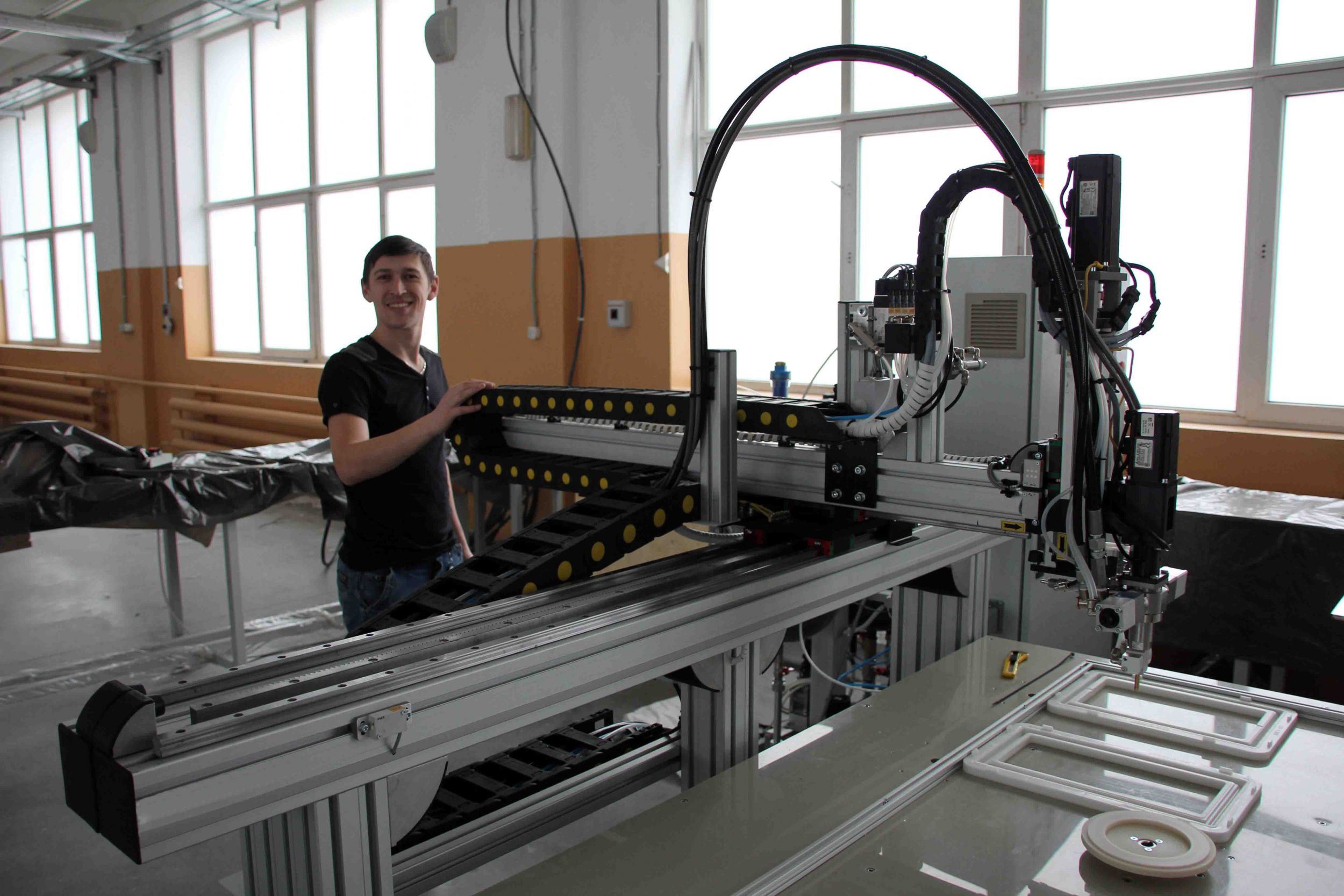

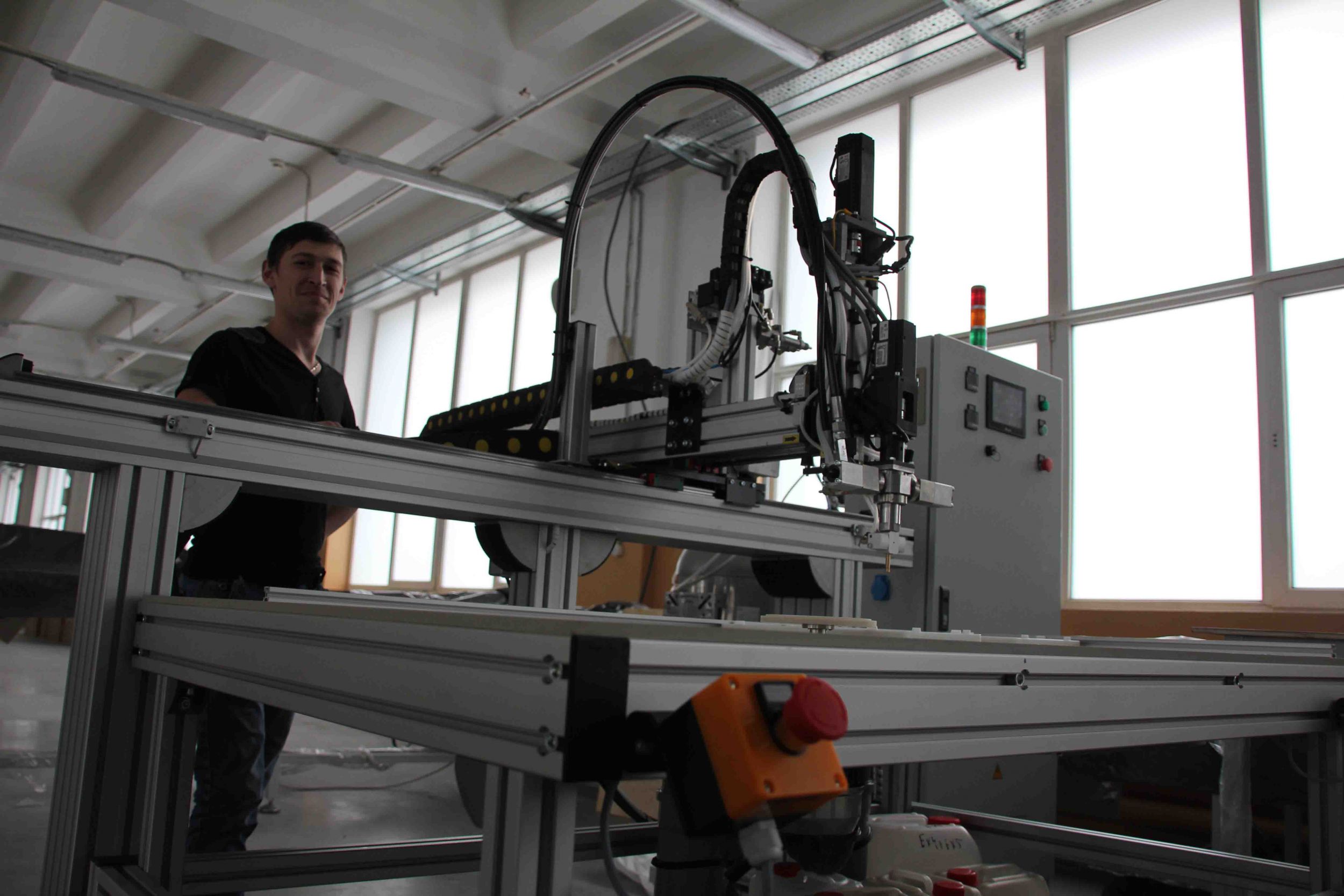

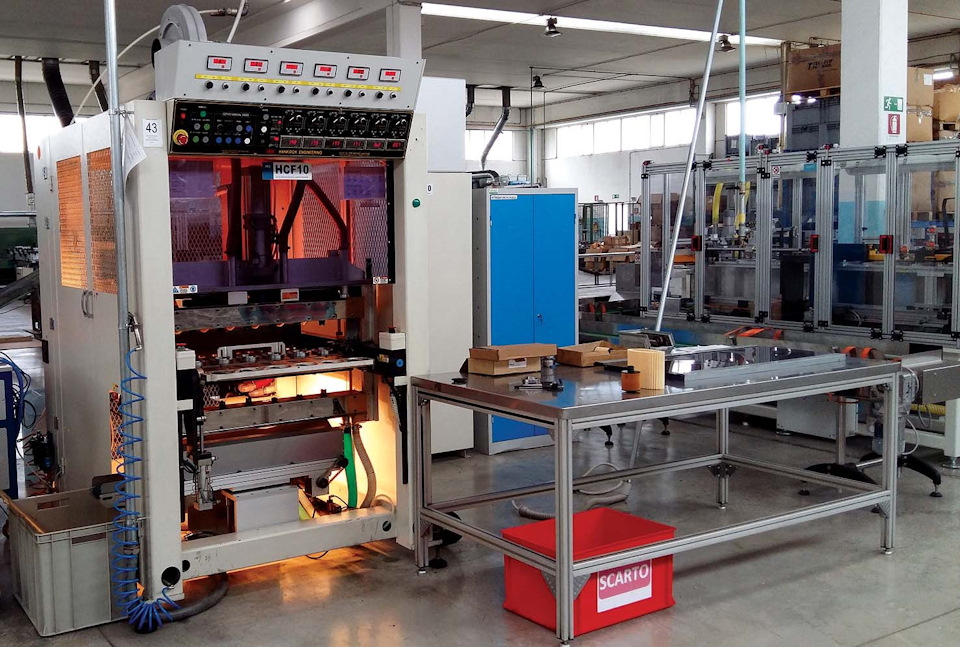

Этот монстр участвует в производстве воздушных автомобильных фильтров. Его мы будем использовать на этапе создания полиуретановой основы фильтров (это то, что идет по периметру).

На данном станке мы можем создавать полиуретановые основы для фильтров любой геометрической формы: квадратные, прямоугольные, треугольные, круглые, овальные, трапециевидные и тд и тп.

На рабочем столе для примера лежат прямоугольные формы, а колесико рядом позволяет создавать круглые изделия.

На этом участке производства воздушных фильтров, центральной частью которого и будут наши пенозаливочные машины, у нас уже установлены:

— ленточные конвейеры для подачи к машине форм оснастки (их вы видите вокруг машины под черной пленкой)

— рабочие столы (это то, что с блестящей поверхностью) для заготовок фильтров и форм

— а еще в ближайшее время рядом (на фотографии слева, примерно в том месте, где стоит рохля) мы установим печь полимеризации, о задачах и возможностях которой напишем отдельно.

После настройки пенозаливочной машины мы ̶о̶т̶п̶р̶а̶з̶н̶у̶е̶м̶ ̶э̶т̶о̶ ̶д̶е̶л̶о̶ ̶к̶а̶к̶ ̶с̶л̶е̶д̶у̶е̶т выложим видео ее первого запуска и покажем, как она работает.

На данном участке будет задействовано 6 специалистов.

В рабочую смену машина может производить 7000 изделий.

И немного ракурсов.

P.S. С объектом позировали:

Michael, почему же не на что?

Во-первых, мы собрали команду специалистов с большим опытом работы в области производства автомобильных фильтров, знающих об этом деле все от А до Я. Лично у меня стаж в этой сфере более 10 лет.

Благодаря этому мы сегодня создаем с нуля правильное производство уровня известных зарубежных компаний, на котором будут применяться те же испытанные временем технологии, позволяющие выпускать качественный продукт, который, к примеру, не развалится и не изменит своих характеристик в процессе эксплуатации, будет соответствовать по геометрии требованиям производителей автомобилей.

Во-вторых, если сравнивать наши автомобильные фильтры с фильтрами тех же зарубежных европейских производителей по качеству фильтрации, то здесь пока не понятно, будем ли мы одинаковыми или нет, но мы точно будем использовать фильтровальные материалы одних и тех же производителей.

Другое дело, окажутся ли выбранные нами материалы лучше или будут такими же. Это покажут тесты в НАМИ, о чем я написал выше. Вот когда будут результаты, тогда мы о них и расскажем.

Поэтому, принимая во внимание все это мы пока не можем заявлять, что наши фильтры лучшие.

Но уже точно можно говорить о том, что у нас будет качественное производство.

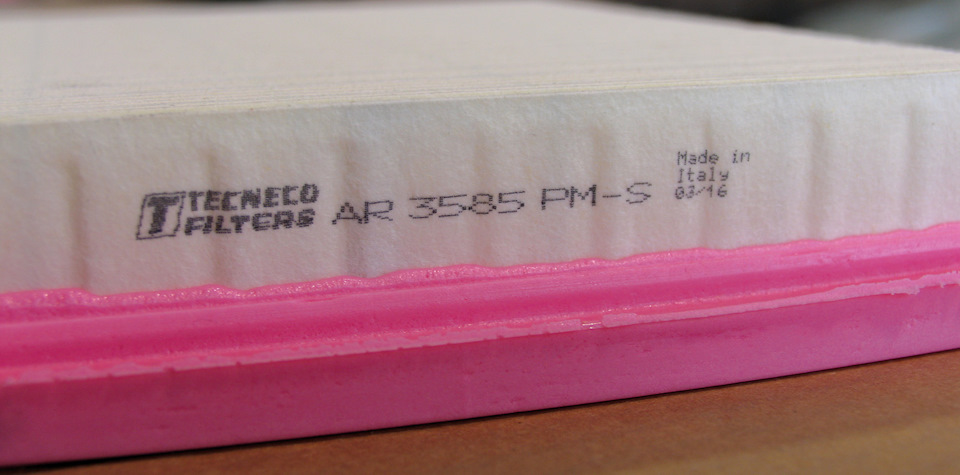

Как я был на заводе по производству автомобильных фильтров TECNECO FILTRI

Бытует мнение, что в Италии промышленными являются только северные области. На самом же деле это не так – и на юге развита промышленность, в том числе автомобильная. Так, в области Апулия, в городке Коллепассо, что на самом юге страны, расположены два завода по производству фильтров компании TECNECO FILTRI Srl. Когда бы еще выпала возможность дважды пересечь всю Италию и объехать «каблук» по побережью…

Действительно, на севере итальянского «сапога» наблюдается большое скопление крупных заводов, в том числе и в автомобильной индустрии. Начиная от Неаполя и дальше на юг расположено очень много заводов, работающих в этом секторе: заводы по производству фрикционов, сцеплений, тормозных колодок, систем охлаждения. Одна из причин тому – наличие на юге Италии нескольких заводов Fiat. Поставщиком этого гиганта автоиндустрии является и TECNECO FILTRI Srl.

40 лет в запчастях

Компания была основана в 1976 году под названием C.M.A. (Costruzioni Meccaniche Autoricambi / Spare Parts Mechanical Constructions). Начинали с восстановления амортизаторов и тормозных колодок – в то время в Италии было распространено восстановление даже таких «расходных» компонентов. С временем параллельно была открыта линия по производству воздушных фильтров. Позднее было запущено производство масляных и топливных фильтров.

В 1980 году были закрыты линии восстановления, а производство фильтров стало основным профилем предприятия. В 1998 году название C.M.A. было преобразовано в TECNECO FILTRI Srl с той структурой и организацией работы, которая существует и по сей день. Что же касается производственных мощностей, то заводы, на которых мы побывали, фактически были заново отстроены в 2004 в силу необходимости увеличить площадь производства.

На заводах были установлены новые автоматизированные производственные системы. Здесь осуществляется примерно 90% операций, необходимых для производства воздушных, масляных или топливных фильтров: изготовление фильтрующих элементов, деталей корпусов, сборка и контроль качества. Автоматизация позволила увеличить суммарные объемы производства фильтров всех типов приблизительно до 6 миллионов единиц в год.

Все сотрудники, имеющие прямое отношение к проектированию или изготовлению фильтров, по заявлению руководства, являются исключительно итальянскими техническими специалистами.

TECNECO активно сотрудничает с другими специализированными компаниями и научными центрами, что необходимо для постоянного совершенствования производственных процессов и качества продукции. Среди партнеров можно выделить TEXA / Torino – лабораторию, специализирующуюся на сравнительных тестах и сертификации автомобильных компонентов; UNIVERSITA’ DEL SALENTO – расположенный неподалеку от TECNECO университет; CERISIE / Milano – лабораторию, специализирующуюся на тестировании эластомеров.

И, конечно же, не обошлось без TUV / Germany – агентства по сертификации ISO 9001. В данный момент TECNECO придерживается программы управления качеством в соответствии с UNI EN ISO 9001-2008, которая в ближайшее время будет обновлена до UNI EN ISO 9001-2015. Естественно, у компании есть и своя сертифицированная лаборатория, о которой будет рассказано ниже, в разделе о контроле качества.

Моими гидами по заводу были Luca Pino – менеджер по продажам и совладелец этого семейного предприятия, а также Gianluca Barbaro – инженер отдела исследований, разработок и контроля качества. Сами они называли свою компанию «небольшой», видимо, сравнивая ее с глобальными производителями. Однако 6 миллионов фильтров в год эквивалентно потребностям в фильтрах небольшой европейской страны вроде Словакии.

При этом, если сравнивать с топ-брендами, TECNECO может предложить широкий спектр качественной продукции по весьма привлекательным ценам, а также крепкие партнерские отношения. В TECNECO хорошо знают своих клиентов из числа дистрибуторов запчастей лично и близко с ними общаются. А конечные потребители могут с уверенностью положиться на качество фильтров, которым доверяют производители двигателей.

Департамент по структурному расширению компании разработал план, согласно которому в ближайшие годы объем выпускаемой продукции должен увеличиться на 30%. А для входа в новые рыночные ниши необходима максимальная конкурентоспособность продукции. Ежегодно в среднем TECNECO выпускает 130 новых продуктов.

О сотрудничестве же с Rotax, Piaggio и Fiat в компании говорят открыто.

Rotax – производитель компактных двигателей для гольф-каров, мотоциклов, аквабайков и даже для легкомоторных самолетов.

Piaggio – производитель скутеров и мотоциклов, входящий в состав одноименного концерна, выпускающего самолеты бизнес-класса и беспилотники, для которых TECNECO и поставляет фильтры.

Fiat – в представлении не нуждается. Как видим, список клиентов – производителей техники, хоть и не очень длинный, но состоящий из производителей высшей лиги.

Вообще, стоит отметить, что уровень развития промышленности в Италии очень высокий. Например, только десять стран в мире имеют серьезную авиапромышленность, и Италия среди них. Отчасти это заслуга и правительства страны. Так, в TECNECO нам рассказали, что получали некоторую финансовую поддержку от правительства на покупку оборудования для нового производства.

Но главное, что при внедрении новых технологий в производстве итальянские предприятия получают налоговые льготы. Так, в случае покупки нового оборудования у итальянских производителей в следующем году предприятие платит меньше налогов с доходов на сумму в 20% от стоимости приобретенных технологий.

Производство воздушных фильтров

Теперь, собственно, перейдем к описанию самих технологий, используемых сегодня при производстве фильтров. Начнем с первого завода TECNECO – по производству воздушных фильтров. Площадь завода – 5000 м2. Здесь же расположен логистический центр компании.

Первый этап производства фильтров – порезка фильтровальной бумаги и складывание гофрошторы. Кстати, мы осматривали рулоны фильтровальной бумагой на складе. На них было написано либо Hollingsworth&Vose, либо Ahlstrom – других производителей не увидели.

Гофроштора производится на новой машине, приобретенной год назад. Она полностью автоматическая, управляется электроникой. На дисплее отображается схема машины, параметры процессов и т.п.

Процесс выглядит следующим образом. Разматывается рулон и лента бумаги пропаривается для придания большей эластичности. Затем производится эмбоссинг (тиснение) – для увеличения площади поверхности, и затем складывается в гофру. Интересен механизм складывания – расположенный перпендикулярно полосе бумаги вал с колесиками толкает ее, а расположенный параллельно вал с насечкой – складывает. Все гениальное просто – высота шторки зависит от соотношения скоростей вращения этих валов.

Следующий этап – нанесение на гофроштору клеевых перемычек – для фиксации шага (расстояния между складками). Когда нужное для конкретного фильтра количество складок сделано, клеевая полоска на пару складок прерывается. Так будет проще разрезать бесконечную гофроштору на части для отдельных фильтров. Возможно, это также делается для того, чтобы клей не попадал под полиуретановую рамку. Рамка контактирует только с фильтровальным материалом, он пористый и с ним получается хорошая адгезия (сцепление) полиуретана.

Не менее интересен процесс создания полиуретановой рамки на современной линии MACPOL с цифровым управлением. Линия напоминает карусель. По кругу располагаются устройства, похожие на пресс-форму для печенья с начинкой, состоящую из двух половинок: в верхнюю вкладывается фильтрующий элемент, а в нижнюю форму робот заливает полиуретан. Каждая пресс-форма рассчитана на три фильтра.

Один рабочий (обязательно в перчатках) вкладывает в ниши верхней формы фильтровальные элементы. Другой смазывает пазы нижней формы во избежание прилипания полиуретана, чтобы не повредить фильтр при открывании формы – не оторвать слегка рамку от материала.

В каждом блоке форм по три фильтра, но в отдельных блоках могут быть фильтры разной формы – квадратные, трапециевидные. Это позволяет делать одновременно несколько типов фильтров. Жидкий полиуретан заливается в пазы нижней формы роботом, две половинки формы соединяются, конвейер поворачивается. Линии задаются разные режимы охлаждения фильтра после «сварки», чтобы правильно застывал полиуретан.

Когда процесс застывания заканчивается – пресс-форма открывается и вынимают готовый фильтр. Результат – идеальная рамка, идеальное соединение материалов, нет щелей между рамкой и бумагой, одинаковые расстояния между складками фильтровального материала. Конечно, полиуретана льется немного с запасом, чтобы было давление при соединении двух частей пресс-формы. Излишек выдавливается вовне по краям рамки, в виде узкой полоски, которая потом обрезается.

На рамку наносится штрих-код, затем приклеивается «грубый» фильтр.

В компании не скрывают, что воздушные фильтры, в которых применяется перфорированный металл, а также фильтры салона – пока не производят. Их закупают у подрядчиков с высокой репутацией.

Производство масляных фильтров

Очевидно, что, кроме качества фильтровальной бумаги и шторки, надежность масляного фильтра зависит от качества изготовления корпуса и внутренних элементов, а также соединения с ними фильтрующего элемента.

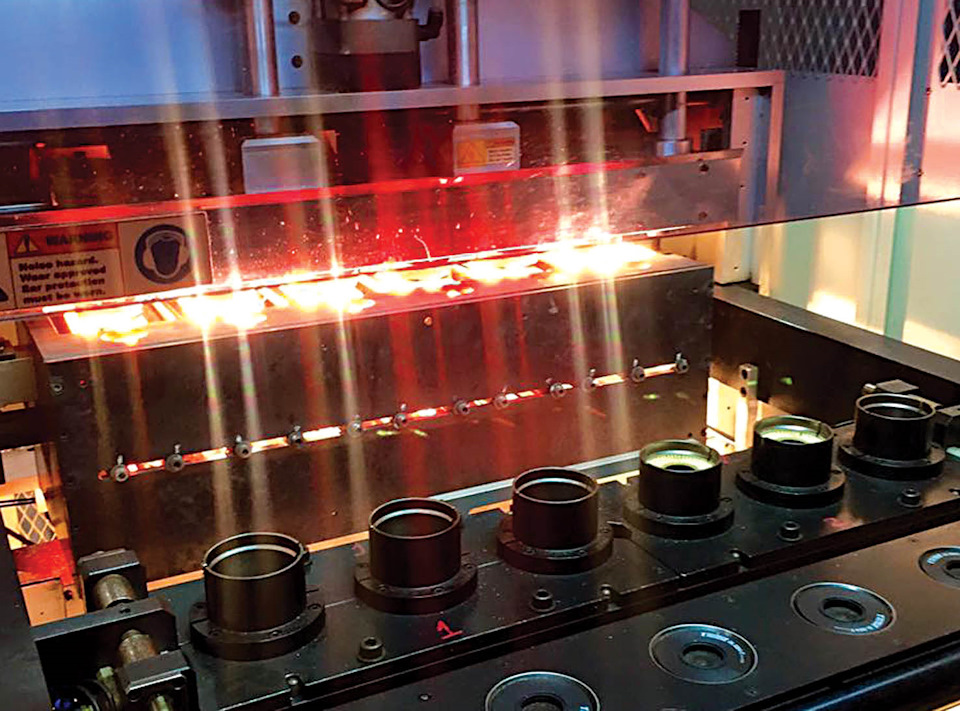

Правда, есть один момент, связанный непосредственно с бумагой – соединение двух краев гофрошторы, чтобы элемент приобрел цилиндрическую форму. Для этого в TECNECO не используются клеи. Мало ли, какой химический элемент окажется в масле и не вступит ли он в реакцию с клеем. В фильтрах TECNECO соединение фильтровального элемента происходит методом ультразвуковой сварки.

Ультразвуковая сварка осуществляется при помощи непрерывно генерируемого ультразвука, при одновременном воздействии на свариваемые поверхности механических высокочастотных (ВЧ) колебаний с тепловым эффектом и внешнего давления, прикладываемого перпендикулярно к свариваемым поверхностям.

При воздействии ВЧ колебаний происходит сухое трение частиц в свариваемых поверхностях. Под действием сухого трения разрушаются поверхностные пленки (оксидные и их адсорбированных газов). Затем сухое трение сменятся на чистое трение, при котором образуются узлы схватывания. Результат – общие структуры у двух свариваемых поверхностей.

Тепловое действие ВЧ ультразвуковых колебаний сочетается c дополнительным местным импульсным нагревом заготовок от отдельного внешнего источника тепла (инфракрасный нагрев). Инфракрасный нагрев применяется и при сборке картриджа спин-он фильтра, когда гофроштора посредством герметика соединяется с торцевым элементом картриджа (производится из стали DX 53), обеспечивающего ее жесткость. Собранный картридж прогревается при температуре 170-180 градусов.

Нам удалось подсмотреть интересную особенность производства тех самых торцевых элементов картриджа. После штамповки его края, которые будут контактировать с бумагой, обкатываются, чтобы не было острого края или зазубрин, способных повредить бумагу при вибрации. Вот из таких мелочей в итоге и складывается качество.

Производство корпусов масляных фильтров выполняется в две операции – сначала производится штамповка из листа. Потом заготовка, уже вполне похожая на корпус, еще раз проштамповывается, чтобы придать правильную форму. При второй штамповке корпус немного сжимается. Толщина корпуса фильтра – 0,5-0,7 мм. Покраска корпусов осуществляется порошковым методом на автоматической линии.

Металлическая пластина с отверстиями для масла и резьбой производится из конструкционной стали DD13. Ведь от того, как надежно эта резьба сидит на патрубке двигателя, зависит надежность фильтра. Фланец, соединяющий эту пластину с корпусом, выполняется из стали DX 53D с дополнительной гальванизацией. Завальцовка корпуса фильтра по кругу выполняется на автоматической машине с применением между металлическими частями специального герметика.

Первичная проверка изготовленных фильтров – на герметичность – производится прямо здесь. Фильтры по нескольку штук вставляются в специальную установку, подающую в каждый из них воздух под давлением, и погружаются в воду. Если пузырьков воздуха нет, значит, фильтр герметичен. Другие операции контроля качества проводятся уже в лаборатории.

На складе готовой продукции множество больших картонных коробок, в которых фильтры помещаются без индивидуальной товарной упаковки, только с прокладочным материалом для защиты при транспортировке. Это продукция для поставки на конвейер. Фильтры для вторичного рынка пакуются в индивидуальные коробки. TECNECO недавно провела рестайлинг упаковки, поэтому часть фильтров пакуется еще в старые зелено-желтые коробки, а другие фильтры – в белые с новыми фирменным цветами – оранжевым и черным. По нашим наблюдениям, на упаковку одного фильтра работница тратит не более трех секунд. И так всю смену – а потом мы спрашиваем, откуда в Европе нынешний уровень благосостояния.

Кроме спин-он фильтров, TECNECO выпускает и так называемые эко-вставки. В отличие от фильтрующего элемента корпусных фильтров они выполняются только из фильтровальной бумаги и пластиковых элементов. Качественное производство таких фильтров вообще возможно только методом инфракрасного нагрева, поскольку никаких клеев или герметиков в эко-вставках быть не должно.

Лаборатория исследований и контроля качества

TECNECO постоянно изучает новые виды материалов для производства и контролирует надежность своей продукции. Сырье для различных частей продукции тестируется на совместимость сочетаний материалов согласно конструкторской документации в соответствии со стандартом ASTM. В процессе разработки, в дополнение к планированию производственного процесса, используется ПО для создания виртуального прототипа и симуляции различных стрессовых ситуаций и деформаций, которым должен противостоять установленный в автомобиле фильтр в процессе эксплуатации ТС.

Мониторинг производства осуществляется методом статистического контроля процессов. Это значит, что проверяется не только готовая продукция или ее компоненты. Мониторингу подлежит сам процесс производства для предотвращения скрытых дефектов, которые могут не обнаруживаться при непосредственной проверке самого изделия, а проявляться только при эксплуатации.

Образцы произведенной продукции тщательно тестируются в лаборатории. В специальной установке в фильтр под давлением подается разогретое масло. Этот диагностический стенд необходим для замера колебаний давления и симуляции пиковых нагрузок, он имитирует работу в различных режимах установленного на автомобиле фильтра. Давление испытания – обычно от 7 до 18 атмосфер, хотя в моторе нормальное давление – порядка 4 атмосфер, а пиковое – 6-7. То есть фильтры проверяется под трехкратным рабочим давлением. Также фильтры тестируются на момент открытия перепускного клапана – это важный показатель качества фильтра. Если клапан будет слишком поздно закрываться, это скажется на чистоте масла.

Проверка фильтров происходит с использованием масел различных производителей, разной вязкости – ведь у них разная текучесть при разных температурах, и, соответственно, будет разная пропускная способность фильтра.

Тестирование резинового кольца спин-он фильтров длится порядка 17 часов при температуре горячего масла 160 градусов. Корпус фильтра проверяется на усилие, необходимое для его деформации.