Испытания автомобиля на динамичность. Виды, методы и условия испытаний

Во время испытаний автомобиля на динамичность определяют минимальную устойчивую и максимальную скорости движения, максимальное ускорение, время и путь разгона и выбега, а также тяговую силу на его колесах.

Динамические испытания автомобиля делятся на дорожные и стендовые.

Дорожные испытания наиболее полно отражают условия эксплуатации, но точность их невысока. На стендах создаются стабильные условия испытаний, применяется современная аппаратура, обрабатывающая результаты измерений автоматически.

Стендовые испытания можно проводить в любое время года. Однако на стендах трудно, а в некоторых случаях невозможно воспроизвести реальные условия эксплуатации. Поэтому дорожные испытания дополняют стендовые и наоборот.

Перед проведением испытаний определяют массовые показатели автомобиля и коэффициенты сопротивления качению и сцепления шин с дорогой. Непосредственно перед началом испытаний все агрегаты автомобиля должны быть прогреты (пробег в течение 0,5—1 ч), а в период испытаний температура охлаждающей среды и масла должна поддерживаться в установленных пределах. Температура воздуха должна быть от +5 до +25 °С при скорости ветра не более 3 м/с. Испытания проводят на ровном горизонтальном участке дороги с асфальтобетонным покрытием при полной нагрузке.

При испытаниях автомобилей определяются такие показатели, как скоростные характеристики: разгон—выбег на высшей и предшествующей передачах и при движении по дороге с переменным продольным профилем, кроме того, максимальная и условная максимальная скорости, время разгона на участках пути длиной 400 и 1000 м, а также время разгона до заданной скорости.

Скоростная характеристика определяется на участке длиной 13—15 км. Участок пути с переменным продольным профилем должен содержать подъем и спуск длиной 500—700 м с уклоном 4—5 %.

Разгон автомобиля при определении характеристики разгон—выбег проводится до наибольшей скорости на пути 2000 м Максимальная скорость определяется на высшей передаче при полной подаче топлива. Условная максимальная скорость определяется при разгоне автомобиля с места как средняя скорость прохождения последних 400 м участка пути длиной 2000 м. По характеристике разгон—выбег определяют время разгона на участках пути 400 и 1000 м, а также время разгона до заданной скорости.

Минимальную устойчивую скорость устанавливают на двух последовательных участках движения по 100 м каждый, с промежутком между ними 200—300 м. Установление постоянной скорости движения должно обеспечиваться до въезда автомобиля на первый участок. На промежуточном участке скорость увеличивается до 20—25 км/ч путем резкого увеличения подачи топлива. Перед входом на второй участок скорость автомобиля опять снижается.

При движении автомобиля с прямой передачей проводят также испытания на приемистость автомобиля путем резкого разгона с начальной скоростью 15 км/ч до скорости, составляющей 80 % от максимальной на этой передаче.

Испытание автомобилей на тормозную динамичность

Повышение максимальных и средних скоростей движения, а также увеличение плотности транспортных потоков явились причиной установления жестких требований к эффективности и надежности тормозных систем автомобилей. Проводятся обязательные испытания автомобилей на тормозную динамичность.

Измерителями при оценке эффективности рабочей тормозной системы автомобилей являются тормозной путь и установившееся замедление, а автопоездов — величина суммарной тормозной силы и время срабатывания системы.

Тормозная сила, развиваемая на колесах моста прицепа или полуприцепа, численно не должна быть меньше 56% полного веса, приходящегося на данный мост в статическом состоянии автопоезда на горизонтальном участке дороги. Время приведения в действие органа управления рабочей тормозной системой должно быть не более 0,2 с, а время срабатывания — не более 0,6 с.

Эффективность тормозов проверяют во время дорожных испытаний автомобиля. Автомобиль испытывают на прямолинейном горизонтальном участке дороги с коэффициентом сцепления, равным 0,7. Скорость ветра при испытаниях должна быть не больше 3 м/с, а температура окружающей среды находиться в пределах от—5 до + 30° С.

Стандартом предусмотрено три вида испытаний: испытания О, I и II.

При испытаниях 0 оценивается эффективность рабочей тормозной системы при холодных тормозных механизмах, когда температура тормозного барабана или диска не превышает 100° С. Регламентированные скорость автомобиля перед торможением и усилие, прикладываемое водителем к тормозной педали, не должны превышать нормативных значений. Средние значения тормозного пути и установившегося замедления, рассчитанные по результатам контрольных торможений при движении автомобиля по испытательному участку в обоих направлениях, должны соответствовать нормативам (ГОСТ).

Испытания I, служащие для определения эффективности рабочей тормозной системы при нагретых тормозных механизмах, включают два этапа: предварительный и основной. Во время предварительного этапа происходит нагрев тормозных механизмов. Основной этап, аналогичный испытаниям 0, проводится не позднее чем через 45 с после окончания предварительного этапа. Для нагревания тормозных механизмов автомобиль многократно разгоняют и тормозят с максимальной интенсивностью. Число циклов разгон—торможение равно 15—20, а длительность одного цикла составляет 45—60 с. Автомобиль считается прошедшим испытания, если эффективность контрольных торможений на основном этапе соответствует нормативам, а длина тормозного пути не превышает 165% величины, полученной во время испытаний 0 данного автомобиля.

Запасную тормозную систему испытывают по методике, аналогичной методике, применяемой при испытаниях 0 рабочей тормозной системы.

Испытания II проводят для определения эффективности рабочей тормозной системы при движении автомобиля по затяжному спуску. Испытания состоят из двух этапов: предварительного и основного. За время предварительного этапа тормозные механизмы должны поглотить такое же количество энергии, какое они поглотили бы при движении заторможенного автомобиля по спуску с уклоном 0,06 и длиной 6 км со скоростью 8,3 ± 1,4 м/с. При движении автомобиля должна быть включена понижающая передача. Вследствие организационных и технических трудностей проведения испытаний на спусках большой длины тормозные механизмы во время предварительного этапа нагревают с помощью последовательных циклов разгон—торможение по методике, применяемой при испытаниях I, или путем буксировки заторможенного автомобиля. Результаты контрольных испытаний основного этапа должны соответствовать нормативам.

Устройство автомобилей

Тяговые испытания автомобиля

Испытания автомобиля на динамичность

Во время испытаний автомобиля на динамичность определяют минимальную устойчивую и максимальную скорости движения, максимальное ускорение, время и путь разгона и выбега, а также тяговую силу на его колесах.

Динамические испытания автомобиля делятся на дорожные и стендовые.

Дорожные испытания наиболее полно отражают условия эксплуатации, но точность их невысока. На стендах создаются стабильные условия испытаний, применяется современное оборудование и аппаратура, позволяющая автоматически обрабатывать результаты испытаний.

Стендовые испытания можно проводить в любое время года. Однако на стенах трудно, а в некоторых случаях невозможно воспроизвести реальные условия эксплуатации. Поэтому дорожные испытания дополняют стендовые и наоборот.

Перед проведением испытаний определяют массовые показатели автомобиля и коэффициенты сопротивления качению и сцепления шин с дорогой. Непосредственно перед началом испытаний все агрегаты автомобиля должны быть прогреты (пробег в течение 0,5…1 часа), а в период испытаний температура охлаждающей жидкости и масла должна поддерживаться в установленных пределах. Температура воздуха должна быть от +5 до +25 ˚С при скорости ветра не более 3 м/с.

Испытания проводят на ровном горизонтальном участке дороги с асфальтобетонным покрытием при полной нагрузке.

При испытаниях автомобилей определяются такие показатели, как скоростные характеристики:

Скоростная характеристика определяется на участке длиной 13…15 км. Участок пути с переменным продольным профилем должен содержать подъем и спуск длиной 500…700 м с уклоном 4…5 %.

Разгон автомобиля при определении характеристики разгон-выбег проводится до наибольшей скорости на пути 2000 м.

Максимальная скорость определяется на высшей передаче при полной подаче топлива.

Условная максимальная скорость определяется при разгоне автомобиля с места как средняя скорость прохождения последних 400 м участка пути длиной 2000 м. По характеристике разгон-выбег определяют время разгона на участках пути 400 и 1000 м, а также время разгона до заданной скорости.

Минимальную устойчивую скорость устанавливают на двух последовательных участках движения по 100 м каждый, с промежутком между ними 200…300 м. Установление постоянной скорости движения должно обеспечиваться до въезда автомобиля на первый участок.

На промежуточном участке скорость увеличивается до 20…25 км/ч путем резкого увеличения подачи топлива. Перед входом на второй участок скорость автомобиля опять снижается.

При движении автомобиля с прямой передачей производят также испытания на приемистость автомобиля путем резкого разгона с начальной скоростью 15 км/ч до скорости, составляющей 80 % от максимальной на данной передаче.

Аппаратура для дорожных испытаний автомобилей

В настоящее время при испытании автомобиля на динамичность широко применяется цифровая аппаратура.

Измерение пройденного пути, скорости и ускорения автомобиля

Для получения информации о скорости, ускорении, пройденном пути и времени движения автомобиля используют «пятое» измерительное колесо (рис. 1), которое легко может быть установлено на любом автомобиле.

Измерительное колесо 3 соединяется с автомобилем с помощью платформы 6, дышла 2 и узла, обеспечивающего его вращение вокруг вертикальной оси 1 при повороте автомобиля. Пружина 4, прикрепленная к кронштейну 5, прижимает колесо к дороге.

На валу этого колеса устанавливается фотоэлектрический или индуктивный датчик. Сигнал от датчика поступает в цифровую регистрирующую аппаратуру (рис. 2), где в нормализаторе 1 он преобразуется в сигнал прямоугольной формы.

В счетчике 3 регистрируется пройденный путь через подсчет импульсов в двоичной системе счисления, а для перехода в десятичную систему счисления двоичный код переводится в дешифратор 6 и поступает на цифровой индикатор 7.

Формирование временных интервалов осуществляет таймер 18, для чего через равные промежутки времени производится счет импульсов, соответствующих пройденному пути. Импульсы открывают ключ 2 на равные промежутки времени и через равные интервалы времени.

За время, в течение которого ключ 2 открыт, через него на счетчик 4 проходят импульсы датчика. Чем больше скорость автомобиля, тем большее число импульсов проходит в единицу времени.

Аналогично регистрации пути цифровой индикатор 8 скорости получает информацию о числе импульсов через дешифратор 5. Так как показания индикатора скорости непрерывно меняются, то для измерения скорости движения в каждый последующий промежуток времени информация, накопленная в счетчике за предыдущее время, должна быть стерта. Эта задача выполняется передним фронтом импульса, который формируется таймером 18, подключенным также к счетчику 4 и дешифратору 5.

Для определения ускорения информация о скорости поступает от счетчика 4 на два запоминающих устройства 14 и 15 через ключ 16. Управление ключом осуществляется через триггер 17 от таймера 18. На двух выходах триггера формируются управляющие сигналы со сдвигом по времени на половину периода.

Первый выход триггера 17 и первый управляющий вход ключа 16 передают информацию о скорости за первый промежуток времени в запоминающее устройство 15.

Сравнивающее устройство 13 сравнивает коды скоростей в устройствах 14 и 15 и выдает информацию об ускорении между двумя измерениями. На цифровой индикатор 9 информация об ускорении поступает в дешифратор 12, который выполняет те же функции, то и другие дешифраторы.

Для получения графиков изменения параметров движения используют цифровые преобразователи 10 и 11, которые подключаются к цифровой аппаратуре. С их помощью выходные импульсные сигналы преобразуются в аналоговые – непрерывно меняющееся напряжение. Это напряжение используется для регистрации графиков движения на осциллографах, самописцах или магнитографах.

Определение крутящего момента и тяговой силы

Для определения тяговых характеристик изменяют крутящий момент на полуоси ведущего моста, а тяговую силу определяют касательным путем, поскольку измерение касательной силы в зоне контакта колеса с дорогой практически невозможно.

Под действием момента полуось закручивается на угол пропорциональный приложенному крутящему моменту. Крутильная деформация измеряется различными датчиками (тензометрическими, индуктивными и др.).

Перспективным является магнитоанизотропный метод определения напряженного состояния деталей, поскольку оно происходит без непосредственного контакта с ними. Этот метод основан на том, что при взаимно перпендикулярном расположении двух катушек индуктивности и подачи на одну из них переменного тока, во второй катушке ЭДС не наводится.

Если возникает деформация магнитного потока возбуждения какими-либо внешними причинами (оси катушек перестают быть перпендикулярными), то во второй катушке появляется ЭДС пропорциональная этой деформации.

Для измерения крутящего момента на полуоси моста автомобиля устанавливают магнитоанизотропный датчик 1 (рис. 3). Датчик закрепляется в отверстии балки моста с зазором между его торцом и полуосью.

Датчик представляет собой два П-образных магнитопровода, которые расположены взаимно перпендикулярно. На магнитопроводы намотаны катушки индуктивности, но лишь одна из них соединена с источником 6 переменного тока. При прохождении через нее тока создается магнитное поле, которое распространяется по магнитопроводу 5 и замыкается через металл полуоси 3, преодолевая сопротивление зазора между магнитопроводом и полуосью.

При приложении к полуоси крутящего момента она деформируется, при этом деформируется кристаллическая решетка материала в поверхностном слое полуоси, что приводит к искажению направления магнитных силовых линий потока возбуждения от катушки магнитопровода 4. Это в свою очередь вызывает возникновение в катушке магнитопровода 4 слабой ЭДС, которая пропорциональна деформации магнитных силовых линий, то есть приложенному крутящему моменту.

Возникающий сигнал ЭДС направляется к усилителю 7, выход которого соединен через фазовый детектор 8 с индикатором 9. С него считываются показания.

Фазовый детектор 8 служит для преобразования сигнала переменного тока в сигнал постоянный, который позволяет определять не только величину крутящего момента, но и направление его приложения.

Аппаратура для регистрации результатов испытаний

Как было сказано выше, для регистрации исследуемых параметров применяют светолучевые осциллографы, самописцы или магнитографы.

К достоинствам самописцев относится то, что носитель информации (бумага) не требует никакой последующей химической обработки для выявления записи, как, например, у осциллографов.

Весь узел измерительного механизма самописца сменный, что позволяет использовать механизмы различной чувствительности. Измерительный механизм закрепляется винтом в специальных направляющих. Для удобства смены он снабжен специальным держателем. Изменение скорости протяжки бумажной ленты самописца осуществляется переключением зубчатых колес приводного редуктора с помощью кнопок управления.

В последнее время широкое распространение получили магнитографы. Их достоинством является возможность записанную на ленте информацию вводить для дальнейших расчетов в ЭВМ без какой-либо промежуточной обработки.

Магнитограф напоминает бытовой магнитофон, на магнитную ленту которого может наноситься информация и впоследствии стираться для перезаписи. Принцип работы магнитографа прост – при движении ленты мимо магнитной головки на ленту записываются сигналы датчиков, которые потом можно прочитать воспроизводящей головкой и преобразовать в электрический сигнал.

Сигнал после усиления поступает через демодулятор к устройству для обработки информации.

Для контроля записи во время испытаний к выходу демодулятора подключают электронный осциллограф или стрелочный индикатор. Приборы такого типа называются магнитографами со сквозным каналом.

Стендовые испытания автомобилей на динамичность

Для стендовых испытаний применяются барабанные (рис. 5, а-в) или роликовые (рис. 5, г) стенды.

На барабанных стендах колеса опираются на барабан относительно большого диаметра, и условия качения шины почти не отличаются от условий его качения по плоской дороге.

На роликовых стендах колеса опираются на ролики, имеющие небольшой диаметр, поэтому деформация шин на таких стендах вызывает большее сопротивление качению, чем на реальной дороге.

При испытаниях на установившихся режимах движения автомобиля нагрузка на двигатель и силовую передачу создается гидравлическим или индукторным тормозным механизмом. Реже используют тормозные механизмы в виде балансирных генераторов.

Испытание автомобиля на неустановившихся режимах движения (разгон) осуществляется в основном с помощью электрических генераторов, имеющих незначительное запаздывание с обработкой заданного момента нагружения.

При испытаниях автомобиля на неустановившихся режимах движения в каждый момент его разгона сопротивление движению, развиваемое тормозным механизмом на тормозных барабанах или роликах, должно быть равным сопротивлению, преодолеваемому автомобилем в реальных дорожных условиях. Моделирование такого напряжения осуществляется с помощью ЭВМ (рис. 5, д).

Колеса ведущего моста автомобиля устанавливают на беговые барабаны 1 и закрепляют растяжками. Конец вала беговых барабанов через редуктор 3 и динамометрическую муфту 2 соединен с тормозным генератором 4. Конец вала тормозного генератора связан с тахогенератором 5. Весь этот приводной блок монтируется на общем основании.

При вращении беговых барабанов (роликов) тахогенератор вырабатывает напряжение, пропорциональное частоте вращения, т. е. скорости движения.

В начале движения, при трогании автомобиля, сигнал скорости мал, и на выходах блоков учета скорости он тоже невелик. Однако на выходе блока учета ускорения сигнал пропорционален ускорению автомобиля и значителен по своей амплитуде. Напряжение на выходе сумматора в основном определяется сигналом от блока учета ускорения. после усиления этот сигнал поступает в обмотку возбуждения генератора 4. Напряжение, вырабатываемое генератором 4, рассеивается в виде теплоты на нагрузочном сопротивлении.

Таким образом, в начальный момент движения сила сопротивления зависит в основном от ускорения автомобиля в реальных условиях движения.

По мере увеличения скорости автомобиля его ускорение падает, но увеличивается сила сопротивления качению. Напряжение тахогенератора, суммируясь в блоке 7 с напряжением от блока учета квадрата скорости, создает после усиления такое напряжение возбуждения тормозного генератора, при котором обеспечивается необходимая нагрузка на автомобиль.

Однако изменение тормозного момента не точно следует за всеми изменениями управляющего сигнала, поскольку характеристики тормозного генератора и усилителя не являются линейными. Для того чтобы тормозной момент генератора точно соответствовал заданному закону нагружения, в цепь управления нагрузкой вводится отрицательная обратная связь по нагрузочному моменту.

Обратная связь создается датчиком тормозного момента и динамометрической муфтой, которая подключена к входу блока сравнения 9, образуя отрицательную обратную связь в системе автоматического регулирования нагрузки.

Таким образом, в сумматоре осуществляется сравнение заданного и обработанного законов нагружения двигателя автомобиля тормозным генератором в зависимости от скорости движения автомобиля.

При рассогласовании действительной нагрузки и заданной происходит формирование на выходе сумматора сигнала управления, который вводит в заданный режим работы тормозной генератор. Это происходит непрерывно во время разгона автомобиля, а нагружение носит колебательный характер. Чем выше частота регулирования, тем меньше амплитуда колебательного процесса нагружения.

Для регистрации исследуемых параметров движения, т. е. скорости, ускорения и крутящего момента, к соответствующим блокам подключают самописец или осциллограф.

Автомобильный справочник

для настоящих любителей техники

Методики динамических испытаний автомобилей

В конце 1970-х годов были разработаны международные стандартизованные методики динамических испытаний автомобилей. С одной стороны, они имеют целью как можно более объективно и последовательно описать поведение автомобиля; с другой стороны, они служат для определения характерных переменных величин, которые хорошо коррелируют с субъективными впечатлениями водителя. Кроме того, стандартизованные методики испытаний могут быть использованы для сравнения результатов испытаний с результатами моделирования при идентичных граничных условиях.

Обзор методик динамических испытаний

В настоящее время существует около 20 стандартов ISO на методики динамических испытаний, из которых я опишу следующие, наиболее часто используемые методики:

Дополнительные методики испытаний, которые я не буду описывать:

Эти методики испытаний первоначально были разработаны для легковых автомобилей. В дальнейшем на основе этих стандартов были созданы методы испытаний для тяжелых коммерческих автомобилей с их большой массой и инерцией с целью определения их уникальных характеристик поведения.

Общие граничные условия, которые должны быть в равной степени соблюдены для всех методик динамических испытаний, такие как, например, состояние дорожной поверхности, окружающие условия и состояние шин, определены в отдельном стандарте ISO, который дополнительно определяет требования к средствам измерения динамических параметров.

Количественные оценки поведения автомобиля

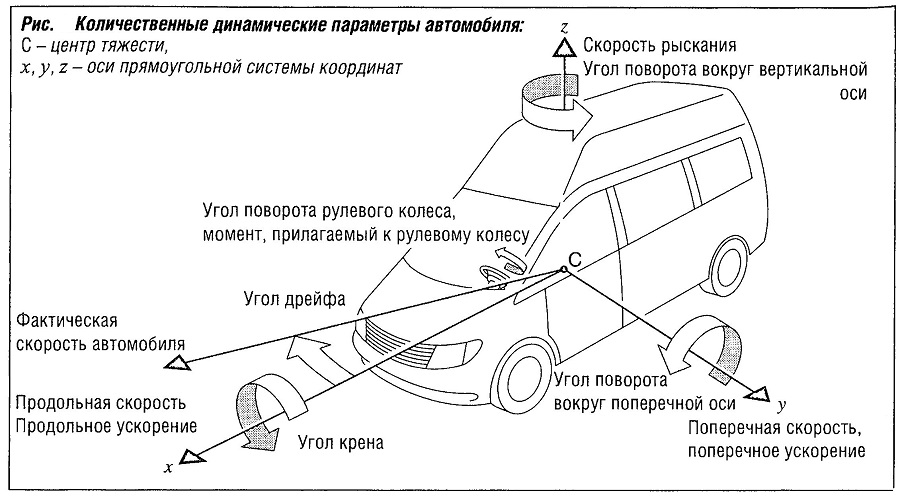

Для оценки поведения автомобиля в основном используются следующие измеряемые количественные параметры (рис. «Количественные динамические параметры автомобиля» ):

В зависимости от методики испытаний, из этих и иных количественных параметров определяются характеристические значения, служащие для описания и оценки поведения автомобиля. Эти измеряемые величины и характеристические значения определены в отдельном стандарте ISO.

Установившееся криволинейное движение

Методика испытаний «Установившееся криволинейное движение» обычно выполняется следующим образом: автомобиль разгоняется на круговой трассе с постоянным радиусом начиная с очень низкой стартовой скорости, и заканчивая максимально достижимым для данного автомобиля поперечным ускорением. Обычно для легковых автомобилей выбирается радиус 40 м, а для грузовых автомобилей — 80 м. Чтобы поведение автомобиля можно было считать установившимся, продольное ускорение не должно превышать (приблизительно) 1 м/с.

Используемыми в основном критериями оценки являются данные угла поворота рулевого колеса, угла крена и угла дрейфа, построенные в зависимости от поперечного ускорения, которые показаны на рис. «Установившееся криволинейное движение» для легкового автомобиля и грузового автомобиля с полуприцепом.

Из кривой зависимости угла поворота рулевого колеса от поперечного ускорения, используя одноколейную модель (см. главу «Динамика поперечного движения») можно определить эффект самовыравнивания. Конструкция современных автомобилей, как легковых, так и грузовых, как правило, предусматривает недостаточную поворачиваемость. Другими словами, при возрастании скорости во время движения по кривой с постоянным радиусом они требуют значительного увеличения угла поворота рулевого колеса. Предельный уровень недостаточной поворачиваемости автомобиля определяется максимальным направляющим усилием при повороте, вызывающим резкое увеличение угла поворота рулевого колеса при высоком поперечном ускорении.

Кривая зависимости угла крена от поперечного ускорения описывает боковой наклон автомобиля, который может ощущаться водителем. Угол крена также сильно зависит от нагрузки автомобиля, в особенности в случае коммерческих автомобилей. Из этого можно сделать вывод, что для коммерческих автомобилей с высоко расположенным центром тяжести, при полной загрузке, максимальное достижимое поперечное ускорение определяется не направляющими усилиями шин при повороте, а предельным моментом опрокидывания автомобиля.

В случае грузовых автомобилей угол крена дополнительно определяется не только в области центра тяжести автомобиля, но также, в связи с наличием слабой в торсионном отношении рамы и отдельного крепления водительской кабины, в нескольких фиксированных точках измерения (рис. «Установившееся криволинейное движение» ).

Кривая зависимости угла дрейфа от поперечного ускорения является показателем поперечной устойчивости автомобиля, которая может ощущаться водителем и определяется прежде всего свойствами шин.

Кроме свойств шин значительное влияние на поведение автомобиля в установившемся режиме могут оказывать следующие параметры:

Переходные режимы

Методики испытаний в переходных режимах служат для определения реакций автомобиля на быстрые, динамические возмущения со стороны рулевого управления, например, во время выполнения быстрых маневров уклонения. Часто используемыми методиками испытаний и моделирования являются «Ступенчатое воздействие» и «Синусоидальное воздействие со стороны рулевого управления (частотная характеристика)».

Ступенчатое воздействие

Во время этого маневра определяются временные задержки и значения перерегулирования скорости рыскания, поперечного ускорения, угла крена и угла дрейфа, при ступенчатом воздействии со стороны рулевого управления (рис. «Ступенчатое воздействие» ). С одной стороны, реакция автомобиля на это ступенчатое воздействие не должна быть слишком медленной, с другой стороны, не должно иметь место чрезмерное перерегулирование.

Синусоидальное воздействие со стороны рулевого управления (частотная характеристика)

Для оценки поведения автомобиля определяются такие параметры, как фазовый угол, момент, прилагаемый к рулевому колесу, скорость рыскания, поперечное ускорение, угол крена и угол дрейфа и строятся графики их зависимости от частоты колебаний рулевого колеса. Значения собственных частот, угла возникающего наклона и фазовых углов могут быть использованы в качестве критериев оценки подвижности и устойчивости автомобиля под действием динамических возмущений со стороны рулевого управления. Такая оценка для грузового автомобиля массой 18 т показана на рис. «Синусоидальное входное воздействие».

Кроме параметров, влияющих на поведение автомобиля в стационарных режимах, в случае динамичных маневров основное влияние оказывают демпфирующие свойства и моменты инерции автомобиля, а также динамические свойства шин, системы рулевого управления и подвески колес.

Испытания в режиме малых колебаний и в переходном режиме

Методики «Испытания в режиме малых колебаний» и «Испытания в переходном режиме», были разработаны для определения реакций автомобиля на небольшие, медленные перемещения рулевого колеса относительно положения прямолинейного движения. Поведение автомобиля и системы рулевого управления при этом хорошо согласуется с субъективными впечатлениями водителя о контролируемости автомобиля в процессе повседневной эксплуатации.

Испытания в переходном режиме

Прежде всего выполняется оценка временных характеристик скорости рыскания и поперечного ускорения. Удобной количественной оценкой также может быть время реакции автомобиля на воздействие со стороны рулевого управления в форме рыскания, которое может ощущаться водителем.

Испытания в режиме малых колебаний

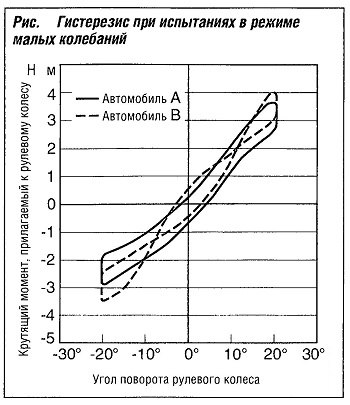

Для оценки поведения автомобиля и влияния рулевого управления используются кривые зависимости момента, прилагаемого к рулевому колесу, поперечного ускорения, скорости рыскания и угла дрейфа от угла поворота рулевого колеса. Нелинейность (среди прочего, трение) в системе рулевого управления, шинах и подвеске колес вызывает образование гистерезисных петель, которые схематично показаны на рис. 6. Амплитуды гистерезиса и градиенты наклона кривых являются удобными критериями оценки. Например, поведение автомобиля, демонстрирующего переплетающуюся петлю гистерезиса, как автомобиль «В» на рис. «Гистерезис при испытаниях в режиме малых колебаний», воспринимается водителем, как «индифферентность относительно центрального положения» и «плохая стабильность при прямолинейном движении».

Торможение на кривой или в повороте

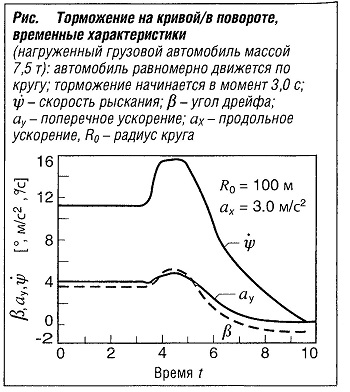

Методика испытаний «Торможение на кривой или в повороте» также моделирует ситуацию, часто возникающую в ходе повседневного дорожного движения. Во время стационарного движения по кривой с поперечным ускорением от 3 м/с (обычное значение для грузовых автомобилей) до 5 м/с 2 (обычное значение для легковых автомобилей) автомобиль тормозит с определенным замедлением, определяемым ходом педали тормоза, требуемым для его создания.

В качестве критерия оценки устойчивости автомобиля используется степень изменения динамических количественных параметров в зависимости от переменного продольного замедления.

Так же как параметры автомобиля, описанные выше, на поведение автомобиля во время этого маневра значительное влияние оказывает распределение тормозных сил между передней и задней осями и конструкция антиблокировочной тормозной системы ABS и системы курсовой устойчивости ESP. Большое значение также имеет настройка этих систем.