Датчики и исполнительные механизмы.

Недавно в интернете нашёл занимательную информацию и решил собрать всё в одном месте для удобства.

ДАТЧИК МАССОВОГО РАСХОДА ВОЗДУХА (ДМРВ)

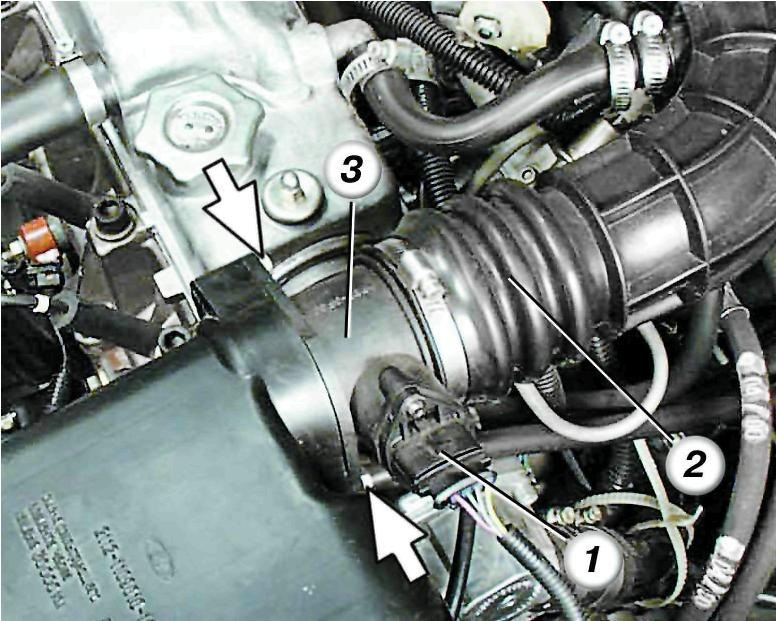

Датчик массового расхода воздуха (ДМРВ) ВАЗ установлен на корпусе воздушного фильтра. Датчик массового расхода воздуха (ДМРВ) измеряет количество всасываемого двигателем воздуха в кг / час. Устройство достаточно надежное. Основной враг — влага, всасываемая вместе с воздухом. Основное нарушение работы датчика массового расхода воздуха (ДМРВ) — завышение показаний на малых оборотах на 10 — 20%. Это приводит к неустойчивой работе двигателя на холостом ходу, остановке после мощностных режимов, возможны проблемы с запуском. Занижение показаний датчика массового расхода воздуха (ДМРВ) на мощностных режимах приводит к «тупости» мотора и увеличению расхода топлива. Типовое значение расхода воздуха на холостом ходу 8-10 кг / час. При 3000 об / мин — 28-32 кг / час.

ДАТЧИК ТЕМПЕРАТУРЫ ВОЗДУХА

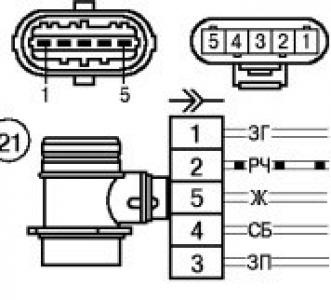

Датчик температуры воздуха ВАЗ конструктивно встроен в датчик массового расхода воздуха. Начало производства датчика температуры воздуха — примерно, 2005 год. Внешне наличие датчика температуры воздуха можно отличить по количеству проводов, приходящих к датчику расхода воздуха. 5-ть проводов — датчик температуры воздуха предусмотрен, 4-е — нет.

ДАТЧИК ПОЛОЖЕНИЯ ДРОССЕЛЬНОЙ ЗАСЛОНКИ

Датчик положения дроссельной заслонки ВАЗ установлен сбоку на дроссельном патрубке на одной оси с приводом дроссельной заслонки. Датчик положения дроссельной заслонки считывает показания с положения педали «газа». Основные враги датчика положения дроссельной заслонки — завод-изготовитель датчика и мойщики двигателей. Срок службы датчика положения дроссельной заслонки совершенно непредсказуем. Нарушения в работе датчика положения дроссельной заслонки проявляются в повышенных оборотах на холостом ходу, в рывках и провалах при малых нагрузках.

ДАТЧИК ТЕМПЕРАТУРЫ ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ

Датчик температуры охлаждающей жидкости ВАЗ установлен между головкой блока и термостатом. Датчик температуры охлаждающей жидкости имеет два контакта ( в отличии от одноконтактного датчика температуры для панели приборов, который стоит рядом, не путайте ). Основное функциональное назначение датчика температуры охлаждающей жидкости сродни «подсосу» на карбюраторе — чем холоднее мотор, тем богаче топливная смесь. Конструктивно датчик температуры охлаждающей жидкости представляет собой термистор ( резистор ), сопротивление которого изменяется в зависимости от температуры. Типовые значения 100 гр. — 177 Ом, 25 гр. — 2796 Ом, 0 гр. — 9420 Ом, — 20 гр. — 28680 Ом. Температура охлаждающей жидкости влияет почти на все характеристики управления двигателем. Датчик температуры охлаждающей жидкости весьма надежен. Основные неисправности — нарушение электрического контакта внутри датчика, нарушение изоляции или обрыв проводов вблизи датчика болтающимся тросиком «газа». Отказ датчика температуры охлаждающей жидкости — включение вентилятора на холодном двигателе, трудность запуска горячего мотора, повышенный расход топлива.

Датчик кислорода ВАЗ установлен на приемной трубе глушителя. Серьезный, но весьма надежный электрохимический прибор. Задача датчика кислорода- определение наличия остатков кислорода в отработавших газах. Есть кислород — бедная топливная смесь, нет кислорода — богатая. Показания датчика кислорода используются для корректировки подачи топлива. Категорически запрещается использование этилированного бензина. Выход из строя датчика кислорода приводит к увеличению расхода топлива и вредных выбросов.

Датчик скорости ВАЗ предназначен для формирования импульсов, количество которых в единицу времени пропорционально скорости автомобиля. Датчик скорости установлен на коробке передач сверху. На инжекторных ВАЗах применяются только 6-ти импульсные датчики скорости. Датчик скорости информирует контроллер о скорости автомобиля. Надежность датчика скорости средняя. Часто происходит окисление разъема и проводов вблизи датчика скорости. Выход из строя датчика скорости приводит к незначительному ухудшению ездовых характеристик (кроме Дженерал моторс — двигатель глохнет при движении в режиме холостого хода).

ДАТЧИК ПОЛОЖЕНИЯ КОЛЕНЧАТОГО ВАЛА

Датчик положения коленвала ВАЗ предназначен для формирования электрического сигнала при изменении углового положения специального зубчатого диска, установленного на коленвале двигателя. Датчик положения коленвала установлен на крышке масляного насоса. Это основной датчик, по показаниям которого определяется цилиндр, время подачи топлива и искры. Конструктивно датчик положения коленвала представляет собой кусок магнита с катушкой тонкого провода. Очень вынослив. Датчик положения коленвала работает в паре с зубчатым шкивом коленчатого вала. Отказ датчика — остановка двигателя. В лучшем случае ограничение оборотов двигателя в районе 3500 — 5000 об/мин.

Датчик фазы ВАЗ предназначен для определения углового положения распределительного вала. На 8-ми клапанном двигателе установлен в торце головки блока около воздушного фильтра. На 16-ти клапанном — на головке блока около 1-го цилиндра. На 8-ми клапанных моторах, выпущенных примерно до 2005 года датчик фаз отсутствует. Отсутствие датчика фазы означает, что форсунки открываются в попарно-параллельном режиме. Наличие датчика датчик фаз — фазированный впрыск, т.е. открывается только одна форсунка для конкретного цилиндра. Отказ датчика фаз переводит топливоподачу в попарно-параллельный режим, что приводит к некоторому ( до 10% ) повышению расхода топлива.

РЕГУЛЯТОР ХОЛОСТОГО ХОДА

Регулятор холостого хода ВАЗ предназначен для регулирования частоты вращения коленчатого вала двигателя. Регулятор холостого хода установлен на дроссельном патрубке под датчиком положения дроссельной заслонки. Регулирует подачу воздуха на холостом ходу и при запуске двигателя. Основа регулятора холостого хода — маломощный шаговый двигатель. Малейшая грязь и он стопориться. Надежность работы зависит от смазки, которую иногда забывает положить изготовитель, от качества используемого моторного масла, от правильности регулировки тепловых зазоров клапанов, от состояния системы вентиляции картера, свечей (во впускной патрубок попадает масло и отлагается в виде нагара на дроссельном патрубке). Ошибка регулятора холостого хода приводит к неустойчивой работе или остановке двигателя на холостом ходу, проблеме с запуском. Типовое значение положения регулятора холостого хода — 30-50 шагов.

На 8-ми клапанном двигателе ВАЗ модуль зажигания установлен на блоке двигателя со стороны свечей, на 16-ти клапанном ВАЗ — сверху мотора около дроссельного патрубка. Модуль зажигания содержит два мощных электронных ключа и две катушки зажигания. Искрообразование производится по методу «холостой искры», т.е. искра образуется одновременно в двух цилиндрах: 1-4 и 2-3. В одном цилиндре рабочая искра, в другом — «холостая». На 16-ти клапанных моторах объемом 1.6 литра используются индивидуальные катушки зажигания на каждую свечу с фазированным управлением. Обычно Модуль зажигания выходит из строя в первые 5-10 тыс. км. Если за этот период модуль зажигания не «сгорел», то «живет» долго. При отказе модуля зажигания двигатель «троит», дергается, и автомобиль очень плохо разгоняться.

Несмотря на то, что информация взята избирательно и слегка отредактирована, я не буду нарушать права автора. Вся информация взята от сюда.

Автомобильный справочник

для настоящих любителей техники

Исполнительные механизмы автомобиля

Исполнительные механизмы (конечные элементы управления) формируют связь между электрическим сигналом процессора и реальным воздействием. Они преобразуют маломощные сигналы, передающие информацию о расположении элементов исполнения в рабочие сигналы соответствующего для процесса управления энергетического уровня. Вот о том, какими бывают исполнительные механизмы автомобиля, мы и поговорим в этой статье.

Конверторы сигнала объединены с элементами усилителя для того, чтобы использовать физические принципы преобразования, управляющие взаимосвязью между различными формами энергии (электрической-механической-жидкостной-тепловой).

Классификация исполнительных механизмов

Исполнительные механизмы классифицируются по типу преобразования энергии. Энергия, получаемая от источника, преобразуется в энергию магнитного или электрического поля, или превращается в тепло. Принцип получения воздействующей силы, определяемый этими формами энергии, основан на использовании силовых полей или некоторых специфических характеристик материалов.

Магнитострикционные материалы делают возможным разработать исполнительные механизмы для применения в диапазоне микроперемещений. К этой категории также относятся пьезоэлектрические исполнительные механизмы, изготавливаемые по многослойной технологии аналогично керамическим конденсаторам, и используются для высокоскоростных топливных форсунок. Тепловые исполнительные механизмы зависят исключительно от характеристик конкретных материалов.

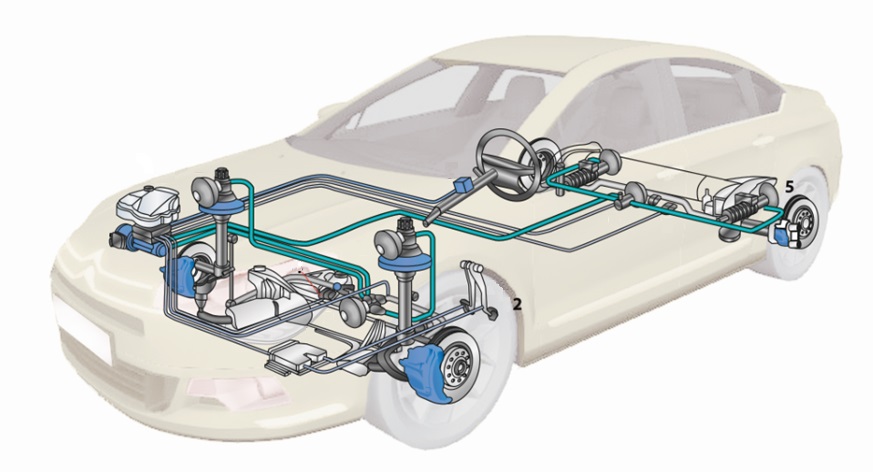

Исполнительные механизмы в автомобиле в основном представляют собой электромагнитомеханические преобразователи и электрические сервоприводы, линейные и роторные электромагнитные исполнительные механизмы. Исключением является пиротехническая система надувания подушек безопасности. Соленоидные исполнительные механизмы могут быть самостоятельными сервоэлементами или выполнять управляющие функции, направляя работу силового устройства, например, гидромеханического.

Электродинамические и электромагнитные преобразователи

Силы в магнитном поле

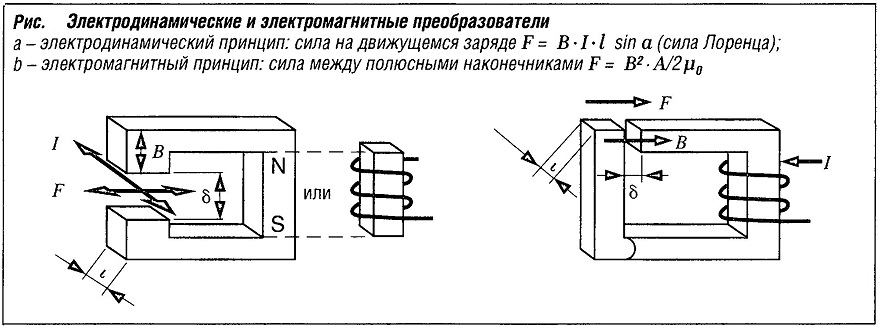

Различие между электродинамическим и электромагнитным принципами действия исполнительного механизма вытекает из способа создания сил в магнитном поле. Общей для обоих принципов является магнитная цепь, формируемая магнитомягким материалом и катушкой для возбуждения магнитного поля. Главное различие заложено в величине самой силы, создаваемой в устройстве при технически доступных условиях. В одинаковых условиях сила, создаваемая путем применения электромагнитного принципа, оказывается больше в 40 раз. Электрическая постоянная времени для исполнительного механизма этого типа сравнима с механическими постоянными времени. Оба принципа создания сил применяются в механизмах линейного и роторного привода.

Электродинамический принцип

Электродинамический принцип основан на силе, действующей на подвижный заряд или проводник с током в магнитном поле (сила Лоренца, рис. а, «Электродинамические и электромагнитные преобразователи» ). Катушка или постоянный магнит генерируют постоянное магнитное поле. Электрическая энергия, предназначенная для получения силы, прикладывается к подвижной обмотке ротора (плунжер или иммерсионная катушка). Высокая точность исполнительного механизма достигается особенностью конструкции обмотки ротора, имеющей малую массу и низкую индуктивность. Два аккумулирующих элемента, один на закрепленном, другой на подвижном компоненте, вырабатывают силы, действующие в двух направлениях через реверсирование тока в обмотках якоря и возбуждения.

Вторичное поле, создаваемое током якоря в разомкнутой магнитной цепи, размагничивает последнюю. Можно сказать, что сила (момент) электродинамического исполнительного механизма примерно пропорциональна току и не зависит от перемещения.

Электромагнитный принцип

Электромагнитный принцип базируется на взаимном притяжении (рис. Ь, «Электродинамические и электромагнитные преобразователи» ) мягких ферромагнетиков в магнитном поле. Электромагнитные исполнительные механизмы оснащаются только одной катушкой, создающей поле и потребляющей энергию, идущую на преобразование. Для повышения индуктивности катушка оснащена железным сердечником. Однако, поскольку сила пропорциональна квадрату магнитной индукции, устройство работает только в одном направлении, поэтому требуется возвратный элемент, пружину или магнит.

Динамическая характеристика электромеханического привода

Динамическая характеристика или отклик на включение электромеханического привода описывается дифференциальным уравнением для электрических схем и уравнениями Максвелла, по которым определяется зависимость силы тока от перемещения.

Электрическая цепь, как правило, состоит из индуктора с активным сопротивлением. Одним из средств улучшения динамической характеристики является перевозбуждение индуктора в момент активизации, в то время как уменьшение тока может быть ускорено стабилитроном. В любом случае улучшение характеристики достигается за счет дополнительных расходов и потерь в электронных средствах запуска исполнительного механизма.

Диффузия поля является одним из сдерживающих факторов, на который трудно влиять в приводах с высокими динамическими характеристиками. Операции быстрого переключения сопровождаются высокочастотной пульсацией поля в магнитомягком материале магнитной цепи привода. Эти колебания, в свою очередь, наводят вихревые токи, нарастание и затухание магнитного поля. Результирующая задержка в нарастании и уменьшении сил может быть сокращена только выбором материала с низкой электрической проводимостью и проницаемостью.

Конструкции исполнительных механизмов

Выбор конструкции определяется условиями работы (например, требованиями к динамической характеристике).

Электромагнитные исполнительные механизмы

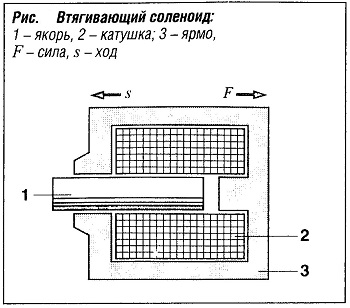

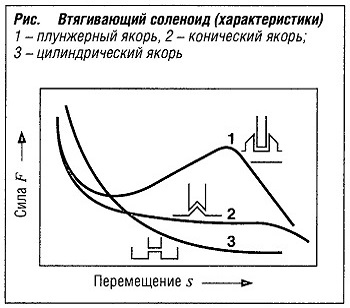

Электромагнитный исполнительный механизм поступательного движения имеет соленоид (рис. «Втягивающий соленоид» ) с втягивающей силой, уменьшающейся пропорционально квадрату перемещения (рис. «Втягивающий соленоид (характеристики)» ). Форма кривой определяется типом рабочего зазора (например, конического или иммерсионного якоря).

|  |

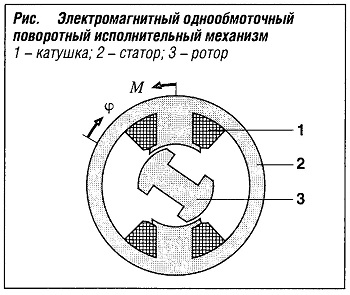

Роторные электромагнитные исполнительные механизмы характеризуются определенным расположением полюсов в статоре и роторе (например, роторный исполнительный механизм с одной обмоткой, рис. «Электромагнитный однообмоточный поворотный исполнительный механизм» ). Когда ток прикладывается к одной из катушек, то роторные и статорные полюсы притягиваются и возникает крутящий момент.

Электродинамические исполнительные механизмы

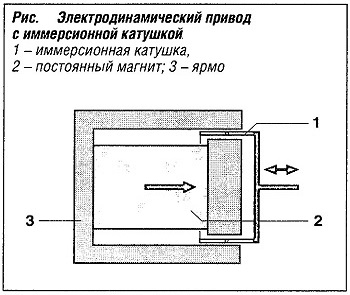

Куполообразный магнит (исполнительный механизм с иммерсионной катушкой, рис. «Электродинамический привод с иммерсионной катушкой» ) функционирует, когда цилиндрическая иммерсионная катушка (обмотка якоря) движется в заданном рабочем зазоре.

|  |

Диапазон перемещения определяется осевым размером обмотки якоря и рабочим зазором.

Применение исполнительных механизмов

Электромеханические исполнительные механизмы являются элементами непосредственного управления. Они служат для превращения электрического сигнала в механическое перемещение или работу без какого-либо промежуточного устройства преобразования. Типичное применение — перемещение заслонок, катушек и клапанов. Описываемые приводы не обладают способностью к самовозврату, так как не имеют устойчивой рабочей точки. Они способны выполнять только позиционные операции из постоянного исходного положения (рабочая точка), в том случае, если приложена противодействующая сила, например, возвратная пружина.

Электромагнитный сердечник обеспечивает устойчивую статическую рабочую точку, когда его кривая «сила-ход» накладывается на характеристическую реакцию возвратной пружины. Изменение тока катушки в электромагнитном клапане смещает рабочую точку. Простое позиционирование достигается путем управления током. Однако здесь особое внимание необходимо уделить нелинейности характеристики «сила-ток» и чувствительности системы позиционирования к помехам, например, механическому трению, пневматическим и гидравлическим силам. Температурная чувствительность сопротивления катушки приводит к погрешностям позиционирования, что делает необходимым корректирующее управление током. Высокоточная система позиционирования с хорошей динамической реакцией должна иметь датчик положения и контроллер.

Пьезоэлектрические исполнительные механизмы

Принцип действия пьезоэлектрических исполнительных механизмов, основан на прямом пьезоэлектрическом эффекте, открытом в 1880 году братьями Кюри на кристаллах турмалина — преобразовании механической деформации кристалла в напряжение на поверхности кристалла, прямо пропорциональное этой деформации.

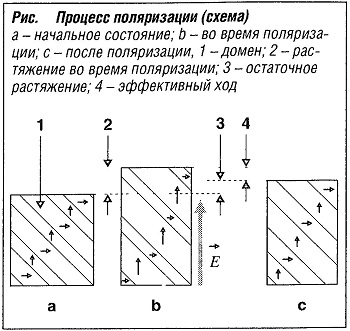

Необходимым условием для реализации пьезоэлектрического эффекта являются электрические диполи в базисных клетках материала, которые в результате процессов взаимодействия образуют более крупные соединенные области той же ориентации, по аналогии с магнетизмом называемые доменами (рис. а, «Процесс поляризации» ). Когда в привилегированном направлении действует магнитное поле, преобладающая доля этих доменов может быть выстроена в направлении поля, где электрические диполи в доменах одновременно удлиняются (расширение кристаллической решетки, рис. Ь, «Процесс поляризации» ). Там материал демонстрирует макроскопическую линейную деформацию в процессе поляризации.

Даже после деактивации поля и соответствующего восстановления диполей, домены остаются в этом выстроенном (поляризованном) состоянии (рис. с, «Процесс поляризации» ), так что пьезоэлектрический материал может снова и снова обратимо расширяться в привилегированном направлении при воздействии магнитного поля.

Пьезоэлектрические материалы

Пьезоэлектрические материалы — это подкатегория диэлектриков; иными словами, они являются электрически непроводящими, неметаллическими материалами без свободных мобильных носителей заряда. Наряду с первыми изученными пьезоэлектрическими монокристаллами, такими как турмалин и кварц, стало известно большое количество поликристаллических пьезоэлектрических материалов, включая множество керамических.

В силу небольшой удельной линейной деформации пьезоэлектрических кристаллов, для технического применения пьезоэлектрического эффекта годятся лишь материалы, которые особенно эффективно преобразуют электрическую энергию в механическую. Это свойство можно описать коэффициентом соединения к- отношением механической энергии в пьезоэлементе к общей энергии (0 Q heat = Q 1 p 1 — Q2 p 2

В случае с несжимаемыми жидкостями:

Турбулентность возникает там, где жидкость протекает через участки ограничений для движения потока (например, через дроссели). Скорость потока среды тогда не зависит в значительной мере от вязкости. С другой стороны, вязкость не играет той роли, как при ламинарном течении в узких трубках и отверстиях.

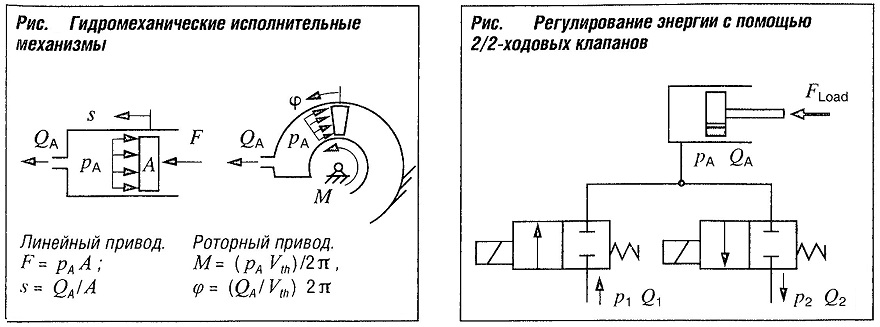

Гидромеханические усилители (рис. «Гидромеханические исполнительные механизмы» ) управляют преобразованием энергии из жидкого в механическое состояние. Регулирующий механизм должен конструироваться для управления только относительно малым потоком энергии, необходимым для окончательного позиционирования клапанов.

С помощью переключающих клапанов открывается (закрывается) отверстие, управляющее потоком к (от) гидромеханического преобразователя энергии (рис. «Регулирование энергии с помощью 2/2 — ходовых клапанов» ). При достаточном открытии отверстия дроссельные потери остаются незначительными. Для получения возможности непрерывного управления гидромеханизмом с фактическим отсутствием потерь может использоваться модулированная продолжительность импульса открытия и закрытия. Однако в действительности флуктуации давления и механический контакт между компонентами клапана создают нежелательные шум и вибрацию.

FAQ по датчикам и исполнительным механизмам (часть 1)

Здесь описаны датчики и исполнительные механизмы применяемые в ЭСУД. Кратко описан принцип действия и методы проверки, без применения спец. и диагностического оборудования, если это возможно. Доступные каждому, кто имеет мультиметр и\или БК.

Датчики

1. ДМРВ На автомобилях семейства ВАЗ-2110 устанавливаются датчики массового расхода воздуха термоанемометрического типа.

Чувствительный элемент датчика представляет собой тонкую пленку, на которой расположено несколько температурных датчиков и нагревательный резистор. В середине пленки находится область подогрева, степень нагрева которой контролируется с помощью температурного датчика. На поверхности пленки со стороны потока воздуха и с противоположной стороны симметрично расположены еще два термодатчика, которые при отсутствии потока воздуха регистрируют одинаковую температуру. При наличии потока воздуха первый датчик охлаждается, а температура второго остается практически неизменной, вследствие подогрева потока воздуха в зоне нагревателя. Дифференциальный сигнал обоих датчиков пропорционален массе проходящего воздуха. Электронная схема датчика преобразует этот сигнал в постоянное напряжение, пропорциональное массе воздуха.Важно, чтоб датчик оставался в чистоте, так-как загрязнение вызовет искажение показаний датчика.Так-же он требователен к качеству фильтрации всасываемого воздуха, так-как попавшая пыль, пролетая через датчик, режет плёнку чувствительного элемента. Что приводит к безвозвратному выходу датчика из строя.

Устанавливается датчик здесь…

Итак о проверке…

Проверка заключается в измерении напряжения покоя датчика, то-есть напряжения, которое выдаёт датчик, при включённом зажигании, но не запущенном двигателе. Измерение можно проводить как с помощью БК, так и с помощью обычного мультиметра. Лучше конечно если мультиметр будет не самый дешевый и китайский.

Если установлен БК, нужно посмотреть параметры каналов АЦП(аналого-цифрового преобразователя).Для проверки ДМРВ мультиметром, аккуратно прокалывая проводку разъёма датчика, измеряем напряжение между 3(масса ДМРВ) и 5(сигнал) контактами.

Показания должны быть 0,996В-для нового, 1,07-для убитого датчика.

2. Датчик кислорода(ДК) или Лямбда-Зонд.

Чувствительный элемент датчика кислорода находится в потоке отработавших газов.При достижении датчиком рабочих температур, превышающих 360 град. С, он начинает генерировать собственную ЭДС, пропорциональную содержанию кислорода в отработанных газах. На практике, сигнал ДК представляет собой быстро изменяющееся напряжение, колеблющееся между 500 и 900 милливольт. Изменение напряжения вызвано тем, что система управления постоянно изменяет состав смеси вблизи точки стехиометрии(идиальной пропорции воздух-топливо, 14,7кг воздуха на 1 кг топлива), сам ДК не способен генерировать какое-либо переменное напряжение, а лишь изменяет опроное. Для ускорения прогрева датчика до рабочей температуры он снабжен электрическим нагревательным элементом.

Устанавливается датчик либо так…

( коллектор А-21124;Коллектор В-21114)

На двигателях с экологическими нормами Евро-3 устанавливаются два ДК, один до катализатора, другой после.Второй датчик служит для контроля работы катализатора…

Метод проверки заключается в том, что при прогретом двигателе, с помощью мультиметра(лучше аналогового-стрелочного) наблюдается изменение напряжения.Если изменений нет, при исправных цепях и прогреве датчика, а напряжение лежит выше или ниже указаного предела, то датчик «отравлен» и подлежит замене.Так-же следует учесть, что многие дешевые мультиметры, обладают большой инерционностью и не позволят произвести точное измерение из-за часто меняющегося напряжения(аналоговый(стрелочный) мультиметр сдесь выигрывает).Но изменение контролировать удастся…

3. Датчик температуры охлаждающей жидкости(ДТОЖ)

Датчик температуры охлаждающей жидкости представляет собой термистор, т.е. резистор, электрическое сопротивление которого изменяется в зависимости от температуры. Термистор, расположенный внутри датчика имеет отрицательный температурный коэффициент сопротивления, т.е. при нагреве его сопротивление уменьшается.

Проверка производится с применением градусника.Нагревая и охлаждая датчик, например в воде, измеряем сопротивление датчика и сравниваем с данными в таблице, приведённой ниже и показаниями контрольного градусника.

Приблизительная зависимость сопротивления от температуры:

Температура грС—Сопротивление Ом

100—177

90—241

80—332

70—467

60—667

50—973

45—1188

40—1459

30—2238

25—2796

20—3520

15—4450

10—5670

5—7280

0—9420

-5—12300

-10—16180

-15—21450

-20—28680

-30—52700

-40—100700

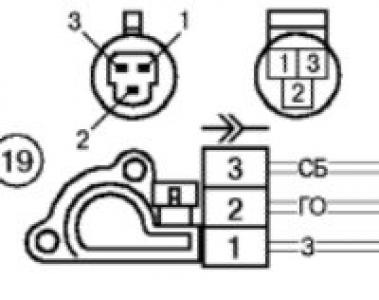

4.Датчик положения дроссельной заслонки(ДПДЗ)

Установлен сбоку на дроссельном патрубке и связан с осью дроссельной заслонки.

Датчик представляет собой потенциометр, на один конец которого подаётся плюс напряжения питания (5 В), а другой конец соединен с массой.С третьего вывода потенциометра(от ползунка) идёт выходной сигнал к контроллеру.Когда дроссельная заслонка поворачивается(от воздействия на педаль управления), изменяется напряжение на выходе датчика.При закрытой дроссельной заслонки оно ниже 0.7 В.Когда заслонка открывается, напряжение на выходе датчика растёт и при полностью открытой заслонки должно быть более 4 В.Отслеживая выходное напряжение датчика контроллер корректирует подачу топлива в зависимости от угла открытия дроссельной заслонки(т.е. по вашему желанию).Датчик положения дроссельной заслонки не требует никакой регулировки, т.к. контроллер самостоятельно определяет минимальное напряжение датчика и принимает его за нулевую отметку.

К сожалению без применения осциллографа не возможно определить состояние датчика, но можно хотя-бы проверить функционирование датчика.

При плавном нажатии на педаль газа, на БК должно меняться процентное открытие заслонки(0% открытия-1%-2%-3% и так далее), а при измерении напряжения на разъёме датчика,

между контактами 1(масса датчика) и 2(сигнал ДПДЗ), напряжение должно меняться плавно без скачков.Если на БК происходит перескакивание % открытия(1%-2%-8%-3%), а на мультиметре просходят скачки напряжения, стоит задуматься о его замене…

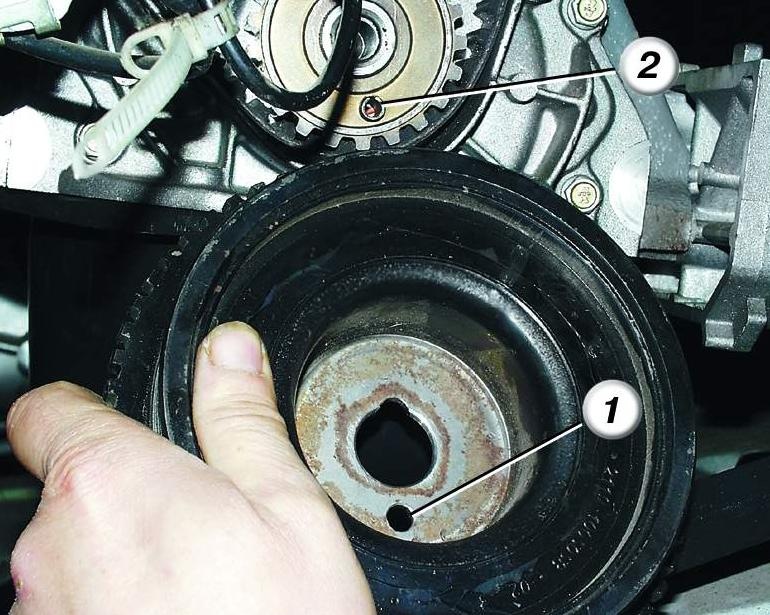

5.Датчик положения коленчатого вала(ДПКВ)

ДПКВ, самый важный датчик ЭСУД.Система управления может функционировать без любого датчика, кроме ДПКВ.Если он неисправен двигатель не запустится.

ДПКВ подаёт в контроллер сигнал частоты вращения и положения коленчатого вала.Этот сигнал представляет собой серию повторяющихся электрических импульсов напряжения, генерируемых датчиком при вращении коленчатого вала.На базе этих импульсов контроллер управляет форсунками и системой зажигания.

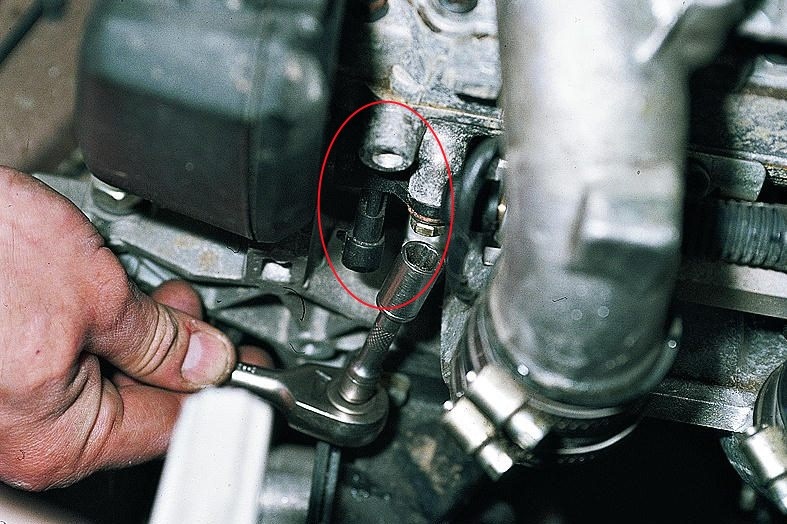

ДПКВ установлен на крышке масляного насоса

на расстоянии около 1+0,4мм от задающего диска (шкива, репера) коленчатого вала.

Шкив коленчатого вала имеет 58 зубцов расположенных по окружности.Зубцы равноудалены и расположены через 6°.Для генерирования «импульса синхронизации» два зуба на шкиве отсутствуют.При вращении коленчатого вала зубцы диска изменяют магнитное поле датчика, создавая наведенные импульсы напряжения.По импульсу синхронизации от датчика положения коленчатого вала, контроллер определяет положение и частоту вращения коленчатого вала и рассчитывает момент срабатывания форсунок и модуля зажигания.Провод ДПКВ защищён от помех экраном, замкнутым на массу через контроллер.Датчик ПКВ — полярный прибор — при нарушении проводки следует подключать соблюдая полярность.В «обратном» включении двигатель не заведется.

Доступный метод проверки заключается в измерении сопротивления обмотки датчика, оно должно лежать в пределах 550-750 Ом.Если есть отклонения, следует заменить его.

Так-же на датчике не должно быть примагниченных частиц металла, грязи и масла.

И личный совет:«Возите с собой запасной датчик».

6. Датчик скорости автомобиля(ДС)

Принцип действия датчика скорости основан на эффекте Холла.Датчик выдаёт на контроллер импульсы напряжения с частотой, пропорциональной скорости вращения ведущих колёс.Все датчики 6-ти импульсные, то есть выдают 6 импульсов за один оборот своей оси.Сигнал датчика скорости используется системой управления для определения порогов отключения подачи топлива, а также для электронного ограничения скорости автомобиля (в последних системах управления).

Устанавливать привод спидометра в тех моделях, где он есть, в коробку передач нужно очень аккуратно, при малейшем перекосе сомнутся пластмассовые зубья ведущей шестерни привода спидометра и разборка коробки передач неизбежна.

К сожалению, произвести проверку ДС, без спец. средств не возможно.С помощью БК и штатного спидометра можно лишь контролировать его работу.Не должно быть сильных скачков скорости при движении.Скачки могут быть вызваны как самим неисправным датчиком, так и механизмом его привода.

7.Датчик фаз(ДФ)

Датчик фаз (ДФ) раньше применяется только на 16-ти клапанном двигателе 2112 и 8-кл. двигателе 2111 с нормами токсичности Евро-3 (экспортные версии автомобилей), в которых установлена система последовательного распределённого впрыска топлива или фазированного впрыска.С конца 2004 — начало 2005 гг. и до снятия с производства семейства ВАЗ 2110, в связи с ужесточением норм токсичности ДФ устанавливались на подавляющее большинство новых автомобилей с двигателями 2111, 2112, 21114, 21124 с блоками управления впрыском Bosch M7.9.7 и Январь 7.2.

Датчик фаз устанавливается на двигателе ВАЗ-2112 в верхней части головки блока цилиндров за шкивом впускного распредвала.На шкиве впускного распредвала расположен задающий диск с прорезью.Прохождение прорези через зону действия датчика фаз соответствует открытию впускного клапана первого цилиндра.Контроллер посылает на датчик фаз опорное напряжение 12В.Напряжение на выходе датчика фаз циклически меняется от значения близкого к 0(при прохождении прорези задающего диска впускного распредвала через датчик) до напряжения близкого напряжению АКБ(при прохождении через датчик кромки задающего диска).Таким образом при работе двигателя датчик фаз выдает на контроллер импульсный сигнал синхронизирующий впрыск топлива с открытием впускных клапанов.

Проверку мультиметром произвести не удастся, нужен осциллограф.Так-же как и на ДПКВ, на ДФ не должно быть металлических частиц и сильных загрязнений за исключением масла.

ДФ на двигателе 2111 устанавливается так:

А на двигателе 2112 вот здесь:

8. Датчик детонации(ДД)

Датчик Детонации (ДД) служит для обнаружения детонационных ударов в ДВС и расположен на блоке цилиндров.Конструктивно датчик представляет собой пьезокерамическую пластину в корпусе.Существует две разновидности ДД — резонансные и более современные широкополосные.

В настоящее время резонансные ДД не устанавливаются серийно.

ДД, при работе двигателя, за счёт пьезо элемента генерирует импульсы, которые ЭБУ отфильтровывает по заложенному в нём алгоритму.При возникновении детонации, ЭБУ фиксирует сигналы с ДД и «заваливает» УОЗ, чтоб предупредить воздейсвие детонационных явлений на детали двигателя.

Проверка датчика на работоспособность производится путём подключении к выводам датчика мультиметра в режиме измерения милливольт и легкими постукиваниями по сердцевине датчика.При этом регистрируются скачки напряжения.

Обычно ДД крепится на блоке цилиндров болтом, но проведённые эксперименты говорят о том, что для крепления датчика лучше использовать шпильку.Так шумы лучше передаются в датчик.Момент затяжки датчика 1.6-2.2 кг.

9. Датчик неровной дороги(ДНД)

Датчик неровной дороги,

работает на основе пьезо-эффекта.При прохождении автомобилем неровностей генерирует импульсы и посылает их в ЭБУ.Устанавливается на автомобили с экологическими нормами Е-3 и выше.Суть его работы в том, что при прохождении автомобилем неровностей образуется неравномерность вращения коленчатого вала автомобиля, которые могут регистрироваться ЭБУ как пропуски воспламенения.Эбу отключит подачу топлива в цилиндр, который якобы в тот момент имел пропуск воспламенения, и двигатель «затроит».Чтоб не допустить ложных срабатываний системы диагностики пропусков, в ЭСУД был введён этот датчик.И эбу сверяя сигнал с ДНД и неравномерность вращения делает правильный вывод, произошел пропуск или нет.Датчик устанавливается на правой(по ходу автомобиля) стойке и прикручивается под гайку крепления верхней опоры.