Литьевые машины

Литьевая машина предназначена для литья изделий из пластмасс под высоким давлением. Это самое востребованное оборудование для переработки пластика и различных термопластов: полиамида, полистирола, полиолефинов, полиэфиров, полифениленоксидов.

В термопластавтоматах и литьевых машинах производится около половины штучных изделий из пластмассы. Из них больше половины изготавливается методом литья под давлением.

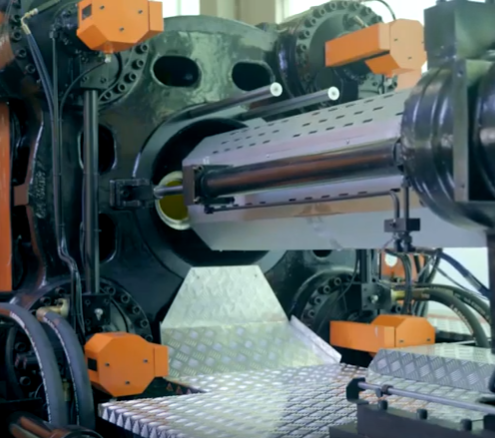

Рис.1. Литьевая машина от компании «ИМСТЕК».

Особенности литьевого оборудования

Инжекторно-литьевые машины выпускаются в горизонтальном, вертикальном и угловом исполнении.

Горизонтальные машины с вертикальными разъемными формами и горизонтальным впрыском наиболее удобны и функциональны. Отличаются высокой производительностью. Имеют усилие смыкания до 6000 тонн.

Вертикальные имеют горизонтально расположенные разъемы и вертикальный впрыск. Используются в производстве небольших деталей, в том числе с армирующими элементами.

На станках с угловым расположением узлов создаются крупногабаритные изделия сложных форм, которые невозможно производить в обычных машинах. Бывают с горизонтальным узлом впрыска и вертикальным разъемом пресс-форм, или вертикальным впрыском и горизонтальным разъемом формы.

Рис. 2. Схематичные изображения горизонтальных, угловых и вертикальных литьевых машин.

Разновидности машин

Выпускается огромная линейка литьевых машин различного назначения, которые подразделяются на универсальные, специальные, машины для микролитья и лабораторные устройства.

По назначению термопластавтоматы литьевые бывают универсальными, специальными, лабораторными и для микролитья.

В смеси могут добавляться металлические или керамические порошки, мономеры или пенообразующие реагенты.

Инжекционная литьевая машина и принцип ее работы

Инжекционно-литьевая машина предназначена для изготовления изделий различных конфигураций с разной толщиной стенок.

Конструкция машины состоит из различных узлов и модулей:

1) Приемного бункера, куда подаются подготовленные гранулы твердого пластика.

2) Модуля пластификации и впрыскивания, предназначенного для расплава и подачи сырья под высоким давлением в литьевые пресс-формы. Узел состоит из червячного механизма, различных шнеков и цилиндров, ленточного нагревателя.

3) Пресс-форм для литья пластмасс, состоящих из подвижной матрицы и неподвижного пуансона, закрепленных на специальных плитах и образующих между собой полость.

4) Узла смыкания, который с помощью электрического или гидравлического механизма замыкает пресс-форму перед впрыскиванием в него полимерного сырья.

5) Гидравлического механизма, состоящего из регулирующих и распределительных клапанов, насосов, силовых цилиндров и выталкивающего привода, удаляющего готовые изделия из пресс-форм.

6) Автоматического узла управления, позволяющего устанавливать рабочие параметры литья и контролировать весь технологический процесс.

Все стадии образуют повторяющийся технологический цикл. Продолжительность его зависит от вида сырья, конфигурации, размеров и толщины стенки изделий.

Основные технические характеристики

Основные параметры, влияющие на конструкцию, производительность и параметры выпускаемых литых изделий являются:

Кроме того, габариты изделия зависят от максимального расстояния между плитами матрицы и пуансона, хода подвижной плиты.

Основные производители

Современные производители предлагают горизонтальные, вертикальные и угловые литьевые машины с усилием смыкания от двадцати до шести тысяч тонн.

Рис. 3. Литьевая машина Servo E.

Все оборудование имеет сертификаты качества и подробные инструкции на русском языке.

Советы по выбору

Выбор литьевых машин зависит от вида сырья, требуемого количества и ассортимента изделий из термопластов.

Широкую линейку литьевых машин предлагает компания «ИМСТЕК».

Являясь дистрибьюторами крупных китайских и тайваньских производителей, поставляем машины и комплектующие по заводским ценам.

Заказывайте литьевые машины по телефону, каналу обратной связи на нашем сайте или пишите на электронную почту.

Поможем выбрать подходящее оборудование и пресс-формы для литья. Осуществим поставку ТПА, настройку и пусконаладку машин. Рассчитаем необходимый объем сырья. Обучим ваших технических специалистов. Обеспечим гарантийное и послегарантийное сопровождение.

Термопластавтоматы Chen Hsong

Конструкция термопластавтомата – устройство инжекционно-литьевой машины

Конструкция термопластавтомата – устройство инжекционно-литьевой машины

Узел впрыска осуществляет загрузку материала, его расплав и подачу к узлу смыкания. В состав узла впрыска входит загрузочный бункер, материальный цилиндр, нагреватели, шнек, сопло. Загрузка полимерного материала осуществляется через загрузочный бункер, далее он поступает в материальный цилиндр, потом вращательными движениями шнека происходит транспортировка материала к соплу. На этом пути материал нагревается и переходит в вязкотекучее состояние.

В задачу узла смыкания входит закрытие и раскрытие литьевой формы, создание усилия, необходимого для сохранения формы в закрытом виде. Нужное усилие может быть создано под действием колено-рычажного или гидравлического механизма, а также их комбинации. Конструкция узла смыкания также должна обеспечивать простое извлечение готового изделия.

Основание термопластавтомата – неподвижная часть станка, необходимая для крепления рабочих узлов машины. Оно должно отвечать таким требованиям как жесткость, виброустойчивость, прочность, износостойкость.

Узел впрыска

Наибольшую популярность в использовании при литье пластмасс под давлением получили узлы впрыска шнекового типа. Они обладают хорошими свойствами пластикации и удобством в работе. Рассмотрим устройство шнекового узла впрыска более подробно.

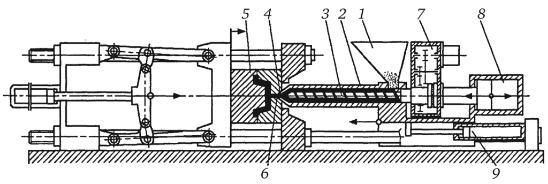

1 – загрузочный бункер, 2 – материальный цилиндр, 3 – шнек, 4 – сопло, 5 – литьевая форма, 6 – литниковое отверстие, 7 – привод вращательного движения шнека, 8 – привод возвратно-поступательного движения шнека, 9 – привод подвода материального цилиндра.

Загрузочный бункер

Загрузочный бункер обеспечивает непрерывную подачу гранулированного или порошкообразного материала в узел впрыска. Корпус бункера устанавливается над загрузочным отверстием материального цилиндра. В нижней части бункера имеется заслонка, которая используется в случае необходимости прекратить подачу материала.

Материальный цилиндр

Материальный цилиндр – это прямой металлический цилиндр, внутри которого находится шнек. Материальный цилиндр условно делится на две зоны – зона загрузки и зона пластикации.

В зоне загрузки осуществляется подача материала на шнек, а в зоне пластикации происходит плавление полимерного материала. По всей длине зоны пластикации на цилиндре установлены кольцевые нагреватели, количество которых зависит от соотношения длина/диаметр шнека и специфике термопластавтомата. Каждый нагреватель отвечает за свою зону нагрева, при этом температура каждой зоны регулируется отдельно.

Шнек является основным рабочим инструментом узла впрыска. Он отвечает за транспортировку пластической массы в материальном цилиндре от зоны загрузки к соплу, при этом обеспечивая ее перемешивание, сжатие и гомогенизацию, а также создает необходимое для впрыска давление.

Основным параметром шнека является соотношение длины рабочей части к наружному диаметру шнека.

Длину рабочей части шнека можно разделить на три зоны – загрузка, пластикация, дозирование. В зависимости от специфики литья под давлением существуют различные модификации шнека с разным соотношением длины зон, но для широкого применения используются универсальные шнеки.

Сопло

Главные функции сопла – это впрыск расплавленного материала в пресс-форму и предотвращение подтекания расплава. Для максимально плотного прилегания сопла к литниковой втулке пресс-формы, наконечник сопла имеет конусообразную форму.

Привод

Чтобы привести шнек в движение необходимо создать крутящий момент, для этих целей на термопластавтомате установлен привод шнека. В конструкциях разных ТПА используются разные системы приводов – гидравлические, гидромеханические и электрические.

Гидравлическая система с насосом и системой регулирования с обратной связью обеспечивает точное управление подачей насоса и давлением рабочей жидкости. Это позволяет стабильно управлять скоростями перемещения механизмов независимо от температуры масла, приводит к уменьшению затрат на обслуживание, снижению энергопотребления, повышению надежности и простоты обслуживания.

Электрический привод обеспечивается двумя электродвигателями, способными создавать большой крутящий момент при регулируемой небольшой частоте вращения вала.

Также существуют ТПА с сочетанием гидравлического и электромеханического привода: гидромеханический привод со встроенным редуктором, с выносным редуктором и др.

Кроме привода шнека большинство машин имеет отдельный привод для подвода к форме узла впрыска. При этом существует два варианта:

Как правило, привод движения узла впрыска обеспечивается одним или двумя гидроцилиндрами. Исключением являются только ТПА с электрическим приводом.

Узел смыкания

Функциями узла смыкания являются:

Надежное запирание пресс-формы является ключевым параметром для получения качественной отливки. Также играет роль скорость движения формы и качество извлечения готового изделия.

В конструкцию узла смыкания входят: колонны, плиты (подвижная плита и неподвижная плита), устройство обеспечивающее движение подвижной плиты и надежное запирание формы, устройство обеспечивающее движение выталкивателей.

По виду привода все конструкции узлов смыкания форм можно разделить на гидравлические, пневматические, гидромеханические, пневмомеханические и механические (полностью электрические).

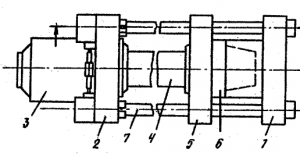

1 – передняя неподвижная плита, 2 – задняя неподвижная плита, 3 – привод, 4 – шток, 5 – подвижная плита, 6 – полуформа, 7 – направляющая колонна.

Колонны

Колонны выполняют роль направляющих, по которым перемещается подвижная плита с установленной на ней полуформой, а также на них замыкается усилие, которое возникает при запирании пресс-формы и выдержки под давлением. Направляющие колонны представляют собой прочные стальные стержни, с минимальной чувствительностью к переменным нагрузкам и пульсациям.

Узел смыкания термопластавтомата обычно оснащен двумя или четырьмя колоннами, также существуют и бесколонные узлы смыкания. Двухколонные узлы смыкания чаще используются на машинах малой мощности, а в бесколонных машинах усилие замыкается в С образных рамах.

Плиты

Плиты необходимы для монтажа пресс-формы. Полуформа с литниковым каналом устанавливается на неподвижной плите, а полуформа с выталкивателями – на подвижной. Плиты являются наиболее нагруженной частью узла смыкания, поэтому чаще всего изготавливаются из стали. Плоскости подвижной и неподвижной плит должны быть строго параллельными, это имеет большое значение для снижения износа направляющих колонн и для обеспечения равномерного распределения нагрузки.

Конструкция плит определяется системой запирания и комплектацией ТПА.

Устройство запирания пресс-формы

На термопластавтоматах большой мощности преимущественно используют гидравлические двухступенчатые устройства запирания пресс-формы, в машинах средней мощности применение двухступенчатых гидравлических устройств не превышает 10—15 %. На ТПА малой и средней мощности преобладают гидромеханические и механические устройства смыкания.

Устройство выталкивания

Для того, чтобы станок для литья пластмасс мог работать в автоматическом режиме, литьевая форма должна быть оборудована системой выталкивания готовой продукции. Движения выталкивателей обеспечивается приводными устройствами. В простейшем варианте — это регулируемые упоры для хвостовиков литьевых форм, в современных конструкциях ТПА предпочтение отдается механическим или гидравлическим устройствам.

Что такое термопластавтомат

Пластики остаются одним из самых популярных материалов, используемых практически в любой сфере техники, быта, медицины. Основная причина распространенности — низкая стоимость термопластавтомата при возможности получать продукцию любой геометрической формы. Металл, дерево или стекло стоят существенно дороже, поэтому могут конкурировать с полимерными материалами только в узких нишах. Один из самых распространенных методов производства изделий из пластика — литье в формы под давлением с помощью инжекционно-литьевых машин, или термопластавтоматов. Использование подобного оборудования позволяет максимально автоматизировать процесс изготовления, получать высокоточные изделия при небольшой себестоимости.

Самые популярные станки

Принцип действия инжекционно-литьевой машины

В качестве сырья используется измельченный до мелких гранул полимер, загружаемый в материальный цилиндр. Смешивание гранул нескольких цветов позволяет получать на выходе продукцию, равномерно окрашенную в необходимый оттенок. Нагретое и расплавленное сырье подается в узел впрыскивания, представляющее собой цилиндр с червячным шнеком внутри, который перемещается в осевом направлении, впрыскивая под давлением жидкий термопласт в пресс-форму.

Внутренняя поверхность пресс-формы точно повторяет форму одного или нескольких готовых изделий, поэтому важно заполнить все полости внутри неё, чтобы избежать дефектов.

После того, как оснастка полностью заполнена пластиком, происходит его охлаждение, после чего пресс-форма размыкается, а готовые отливки извлекаются вручную или автоматически.

Затем происходит повторение цикла — смыкание пресс-формы, впрыскивание полимерного сырье, затвердевание и извлечение.

Цикличность процесса несколько снижает производительность по сравнению с непрерывной технологией, но позволяет быстро перенастроить оборудование под другую номенклатуру, с меньшими временными и финансовыми затратами. Фактически нужно только заменить пресс-форму и перенастроить характеристики рабочего цикла.

Использование ручного труда при использовании термопластавтоматов минимально, всеми операциями управляет автоматика, контролируя все процессы литья и количество материала в бункере.

Основные разновидности термопластавтоматов

Наибольшее распространение получили горизонтальные ТПА, в них шнек перемещается в горизонтальном направлении. Данная разновидность оборудования дает возможность получить наибольшую производительность с усилием смыкания в тысячи тонн. Техника универсальна и подходит для подавляющего большинства видов продукции для любых сфер применения. Особенностью этого класса является высокая электрическая мощность, большой вес и габаритные размеры, что устанавливает определенные требования к производственным помещениям.

Вертикальные ТПА отличаются небольшими габаритами и низким потреблением электроэнергии, а также меньшей производительностью. Эксплуатация таких машин оправдана при подготовке опытных партий, когда требуется отладить цикл литья, а не добиться максимальной производительности.

Наиболее распространенные виды полимеров

Литьевые машины нового поколения

Мировой лидер производства термопластавтоматов завод Haitian представляет вниманию покупателей инновационные машины для литья термопластов под давлением. Инжекционно-литьевое оборудование соответствуют запросам представителей предприятий на изготовление сложных форм из полимеров. Термопластавтоматы (ТПА) производят полимерные изделия, не подверженные деструкции.

Литье под давлением

Чтобы получить консультацию по сотрудничествупросто свяжитесь с нами удобным способом >

Подробнее о технологическом процессе

Базируется на способности веществ к текучести, нагреву, тепловому равновесию и других физико-химических свойствах материалов. В материальном цилиндре литьевой машины сырье нагревают до достижения им вязкотекучего состояния. Затем материал поступает в литьевую форму, где затвердевает, приобретая нужную конфигурацию.

Устройства для литья под давлением: классификация

Заводское оснащение, применяемое для литья пластмассы под давлением, разделяют по нескольким показателям.

По принципу действия: поршневое, шнековое, червячно-поршневое оборудование. По типам привода: гидравлические, гидромеханические, электрические ТПА. В зависимости от расположения осей механизмов угла впрыска и смыкания: горизонтальные, вертикальные, угловые механизмы. По количеству узлов пластикации: однокомпонентное или многокомпонентное оборудование.

Подбирая ТПА, необходимо учесть габариты, гнездность, привязочные размеры литьевой формы. Просчитывают также параметры изделия: объем и массу отливки, вид перерабатываемого сырья.

Принцип работы

Узлы термопластавтомата закреплены на станине, которая служит основой механизма.

Узел впрыска содержит материальный цилиндр и бункер, в котором хранится запас сырья. Цилиндр представляет собой толстостенную трубу, внутри которой находится расплавленный полимер, точный его объем отмеряет шнек. Конфигурация шнека зависит от применяемых в технологическом процессе режимов. Шнеки предназначены для переработки:

Поддержание оптимальной температуры от +3 до –3 градусов позволяет отливать формы по стандарту. Колебания температуры свидетельствуют о нарушении скорости вращения шнека и его геометрии, приводит к возникновению эффекта противодавления.

Сопло, сконструированное в завершающей части узла, в момент впрыска плотно прижимается к литниковой втулке. Важно, что радиус полусферы втулки должен быть на 0,5–1 мм больше радиуса полусферы самого сопла. В конструкции предусмотрены разные конфигурации сопла:

— открытое сопло: отсутствие мертвых зон и возможность самоочистки, но может течь материал и образовываться нити;

— запираемое приводом сопло: точность регулировки при минимальных потерях давления, но стоимость сопла этого вида выше остальных моделей;

— самозапирающееся сопло: материал не вытекает, нить не образуется, однако, возможны потери давления и термомеханическая деструкция.

Гидравлическая система отвечает за поддержание необходимого уровня давления в системе. К ней относятся: масляный бак, цилиндры, двигатели и шланги.

Узел смыкания состоит из подвижных и неподвижных плит, между которыми находится литьевая форма, которая замыкается перед поступлением полимерного сырья. Взаимодействие плит с рычагами, колоннами и крестовинами исключает вытекание расплава в процессе формообразования.

Для исправной работы узла важно рассчитать усилие смыкания, взяв за основу показатель давления в пресс-форме и толщину стенки плиты. В технологии литья пресс-форм под давлением используется термин: «дыхание литьевой формы». Подразумевается периодический отдых заготовки от усилия смыкания в области разъема под действием сил внутреннего давления. К примеру, усилие смыкания до 150 тонн соответствует величине раскрытия 0,01 мм, для усилия более 200 тонн потребуется величина раскрытия от 0,02 до 0,06 мм.

Обеспечение защиты формы: определяющий момент в технологическом процессе литья под давлением. Для этого предусмотрена специальная система, контролирующая скачки давления из-за не извлеченных вовремя литников, других деталей.

Система выталкивания предназначена для извлечения из ТПА готового продукта.

ТПА оснащен механизмами управляющей электроники.

ТПА: основа выпуска высококачественных полимеров

Для исправного функционирования термопластавтоматов необходимо своевременно производить обслуживание коленно-рычажного механизма, правильно рассчитывать усилие смыкания, а также следить за параметрами установки литьевой формы. Выполнение технических требований обеспечивает бесперебойную работу оборудования, что позволяет повысить рентабельность предприятия.

Как работают термопластавтоматы

Изделия из полимерного сырья широко распространены, благодаря низкой стоимости, высокой технологичности производства, возможности вторичной переработки.

Для многих видов бизнеса будет выгодно организовать производство продукции из пластика собственными силами, а не закупать их на стороне.

В организации линии по производству изделий из термопластов нет ничего сложного – достаточно приобрести термопластавтомат (один или несколько).

Как устроен ТПА

Термопластавтоматы – это инжекционные литьевые машины, в которых сырье из определенного вида пластмасс нагревается, приводится в жидкое агрегатное состояние, потом под давлением подается в пресс-форму.

Внутренние контуры пресс-формы точно повторяют форму будущего изделия, поэтому полная заливка оснастки полимером означает получение геометрически точных деталей.

Все узлы и агрегаты машины крепятся на стальной раме, от её прочности и жесткости во многом зависит качество получаемой продукции.

Если производитель термопластавтомата экономил сталь, то возникающее напряжение при смыкании пресс-формы гарантированно приведет к перекосу оснастки и появлению брака.

Основные узлы инжекционно-литьевой машины

Гранулы полимерного сырья нагреваются одновременно за счет нагревательных элементов, установленных на материальном цилиндре, так и за счет тепла, выделяющегося при трении гранул пластика при вращении шнека.

Используемая технологическая оснастка

Качество получаемых на ТПА изделий критически зависит от используемой пресс-формы. Жесткость оснастки и шероховатость внутренней поверхности напрямую влияют на риск появления дефектов на поверхности получаемых отливок. Также важен химический состав используемого для производства ПФ сплава – использование дешевых сплавов стали или алюминия приводят к сокращению её жизненного цикла, увеличивая расходы на подготовку производства.

В зависимости от характеристик используемого сырья, геометрической формы отливаемых деталей, используются либо холодноканальные, либо горячеканальные ПФ. В ряде случаев важно подогревать литниковую систему, поддерживая пластик в жидком состоянии. Это уменьшает процент отходов, обеспечивает лучшую проливаемость пресс-формы.