DYT: Инжекционная литьевая машина для резины

Категории

Описание литьевой машины:

Данное оборудование специально разработано для введения резины непосредственно без предварительного изготовления заготовок. Материл подается непрерывно лентой размером 50*10 мм.

Литьевая машина DYT оснащена вертикальным впрыском. Благодаря упрощенному дизайну конструкции, вертикальная подача помогает в упрощении процесса непрерывного впрыска. Следовательно, процесс производства изделий становится менее трудозатратным.

Производится в 4 типах исполнения: DYT-150, DYT-200, DYT-250, DYT-350. Где усилие смыкания соответственно равно: 150, 200, 250 и 350 тонн.

По этим причинам, литьевая машина очень популярна среди производителей РТИ.

Мы имеем широкий спектр машин начиная от 150 до 350 тонн. Так же возможность обрабатывать как конструкционные, так и товарные полимеры.

Мы предоставляем следующие преимущества: Высокая производительность жестких допусков, достигнутых большим опытом обработки широкого спектра материалов.

Литевая инжекторная машина может быть изготовлена в соответствии с требованиями заказчика.

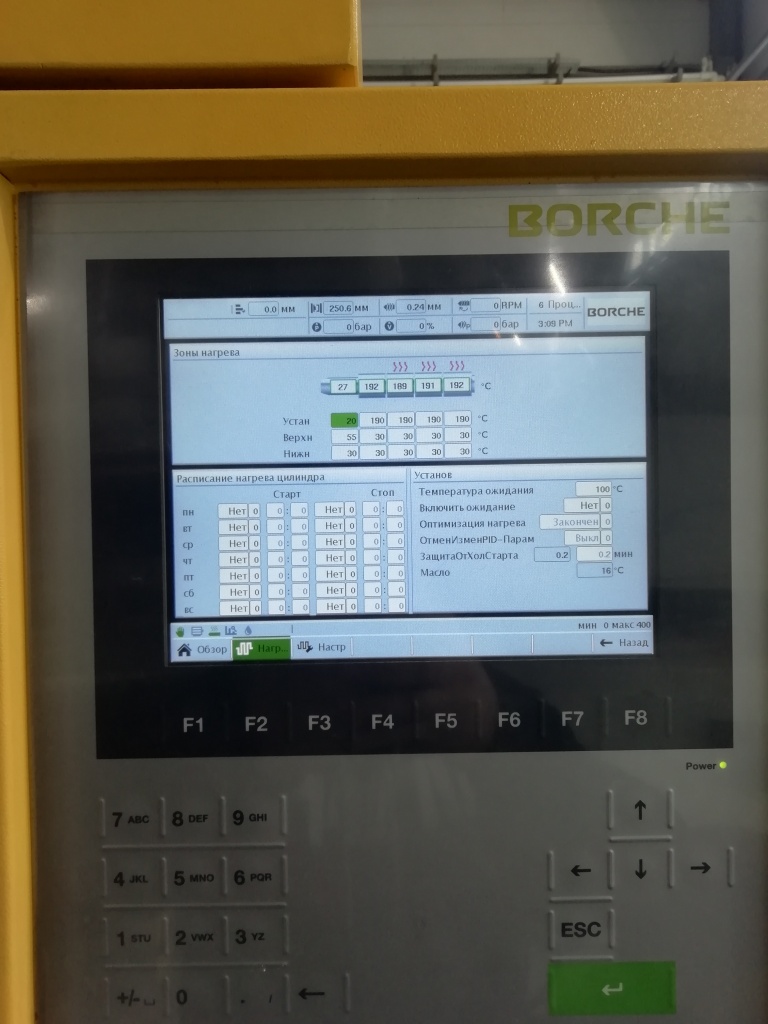

Оснащен PLC-контроллером и интуитивным монитором для регулирования процесса литья резины и силикона.

Применение:

Подходит для изготовления ответственных изделий из резины и силикона.

Обратите внимание на видео в котором происходит процесс работы инжекторной литьевой машины.

Технические характеристики инжекционной машины DYT для литья резины:

| Тип | DYT-150 | DYT-200 | DYT-250 | DYT-350 |

| Усилие сжатия (тон) | 150 | 200 | 250 | 350 |

| Димаетр поршня (мм) | 420*440 | 520*540 | 570*600 | 680*680 |

| Размер плиты пресс-формы (мм) | 410*458 | 506*560 | 560*656 | 700*750 |

*Данный тип оборудования позволяет добиться высокой точности изготавливаемых деталей в отличии от аналогичного оборудования других производителей. Поэтому, заказывая станки у нас, вы останетесь довольными своим выбором. Мы готовы к рассмотрению различных предложений по подготовке и запуску производства на любом, более подходящем для вас типе оборудования. Ознакомьтесь с характеристиками и о ставьте заявку, наши специалисты рассмотрят и ответят Вам в короткие сроки.

Литье резинотехнических изделий РТИ

Все чаще на массовых производствах РТИ можно встретить высокопроизводительные термопластавтоматы (ТПА), пришедшие на смену, привычным в этой области переработки, неспешным прессам.

Накопленный опыт литья РТИ на термопластавтоматах показывает, что в отличие от изделий, получаемых методом прессования, литьевые изделия получаются точнее по размерам, имеют лучшие внешний вид и распределение физикомеханических свойств во времени эксплуатации, качество резинометаллических изделий много выше из-за увеличения прочности адгезии металл-резина, что в свою очередь обеспечивается равномерным давлением при подпрессовке в прессформе.

Высокая экономическая эффективность процесса литья на ТПА, объясняется:

— высокой производительностью оборудования;

— возможностью автоматизации и механизации процесса;

— при правильно подобранном оборудовании и качественной оснастке можно повысить качество изделий, что в свою очередь позволит исключить процессы дополнительной обработки.

Вышеперечисленные достоинства литья резинотехнических изделий на термопластавтоматах позволяют автору подробнее остановиться на особенностях этого метода.

Литье РТИ под давлением – это процесс впрыска разогретой каучуковой смеси в подогретую закрытую форму, с последующей вулканизацией смеси и получением изделия с заранее заданными свойствами.

Процесс литья резиновых изделий на современных ТПА состоит из следующих стадий:

1- загрузка, заранее приготовленной резиновой смеси, в материальный цилиндр ТПА;

2- тщательное перемешивание композиции и ее разогрев с целью перевода в пластичное состояние;

3- впрыск в разогретую и заранее сомкнутую пресс-форму;

4- подпрессовка и вулканизация в форме;

5- размыкание пресс-формы и удаление изделия;

6- отделение литниковой системы и облоя.

Отметим некоторые особенности этапов процесса получения изделия из резины.

1. Приготовление резиновой смеси чаще всего осуществляется в отдельном помещении в смесителях и на вальцах.

В смесителе, в измельченный и пластифицированный каучук вводят ингредиенты (вулканизаторы, наполнители, пластификаторы, противостарители, красители и проч.) и тщательно гомогенизируют – именно на этом этапе, за счет введения в рецептуру тех или иных компонентов, идет формирование будущих технических свойств готового изделия. Далее на вальцах получают ленту из сырой резиновой смеси, имеющую подходящие по размерам ширину и толщину (и редко ограниченная по длине) под размер загрузочного отверстия материального цилиндра ТПА.

Если заготовка резиновой смеси осуществляется «впрок», то ее необходимо намотать на бобины и проложить промасленной бумагой во избежание слипания слоев.

Резиновая смесь может быть изготовлена на основе широкого спектра каучуков (начиная с натурального каучука или таких популярных как бутилкаучук, бутадиен-стирольный, бутадиен-нитрильный и изопренового и силоксанового каучуков) в зависимости от того какие свойства вы хотите придать конечному резинотехническому изделию.

Важно помнить, что смесь должна быть стойка к подвулканизации при высокой скорости вулканизации. Сегодня эта проблема легко решается добавлением широкого спектра «умных» катализаторов и/или ингибиторов процессов сшивки.

Сам процесс загрузки смеси в ТПА осуществляется ленточным питателем.

2. Перемешивание происходит в материальном цилиндре термопластавтомата, где вращается шнек и за счет возникновения сдвиговых напряжений разогревает резиновую смесь.

Важно помнить, что температура разогрева смеси, с одной стороны, должна быть меньше температуры подвулканизации (преждевременного сшивания), а с другой, быть равной температуре, обеспечивающей оптимальную скорость прохождения смеси через литник и каналы прессформы.

3. Впрыск. После того, как смесь, захватываемая витками шнека, собралась в передней части материального цилиндра у запорного клапана, шнек делает поступательное движение и выдавливает, или говоря техническим языком впрыскивает, композицию в полость формы через литниковые каналы.

Скорость впрыска и течения расплава (заполнения формы) будет зависеть от:

— вязкости резиновой смеси и ее «отзывчивости» на повышение температуры;

— размеров и конфигурации изделия и литниковой системы прессформы;

— давления впрыска.

Объем впрыска (объем смеси, впрыснутой за один цикл) равен сумме объемов: отливаемых изделий, литниковой системы и выпресовок, и должен быть меньше максимального объема впрыска литьевой машины.

Подробно о расчете параметров литьевой машины можно прочесть здесь

4. Подпрессовка и вулканизация

Усилие смыкания формы должно быть больше произведения давления смеси в форме и площади сечения изготавливаемого изделия в плоскости разъема. Правильно рассчитанное усилие смыкания и точность изготовления формы если не исключат наличие облоя, то в значительной мере минимизируют его.

Различия между ПФ для литья резины и литья пластмассы малочисленны, но существенны:

— В ПФ для литья РТИ предусматриваются каналы для отвода воздуха – каналы выпресовок.

— Центральный литник в прессформах для РТИ термостатируют таким образом, чтобы его температура была ниже температуры вулканизации, что обеспечит беспрепятственное прохождение последующего объема впрыска.

— Литниковые каналы проектируют таким образом, что бы они обеспечивали минимальный путь печения расплава с целью избежать перегрева с преждевременной вулканизацией и «козления» формы.

— Если в форме есть горячеканальная система, то горячий канал в пресс-форме для РТИ делают запирающимся.

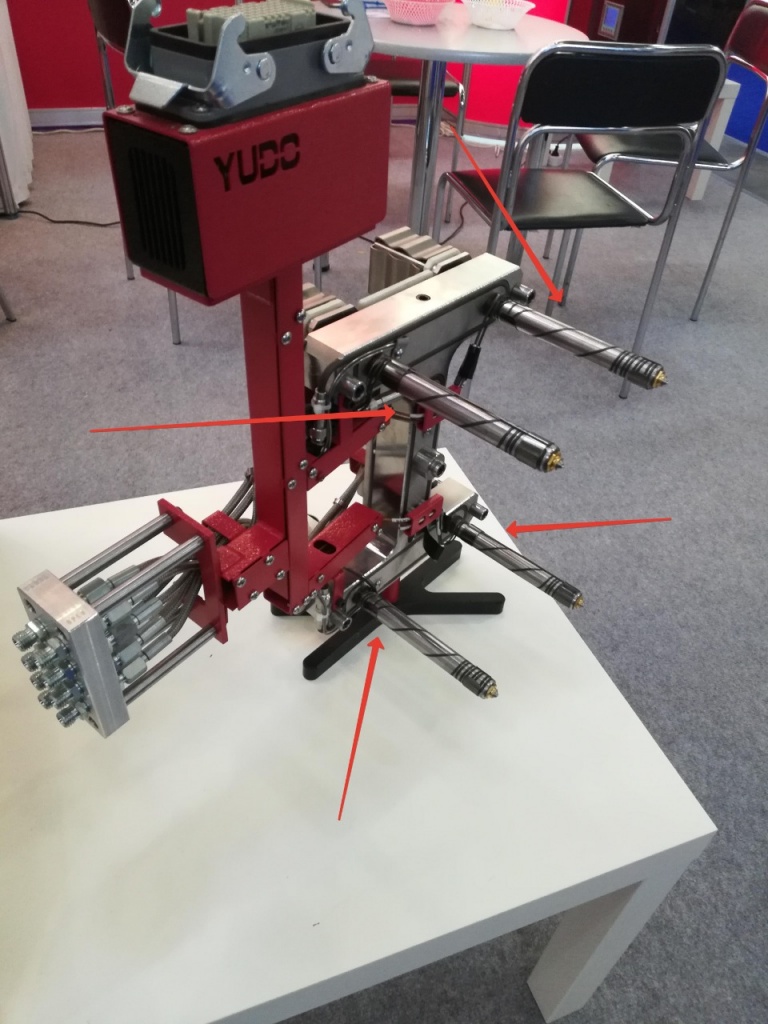

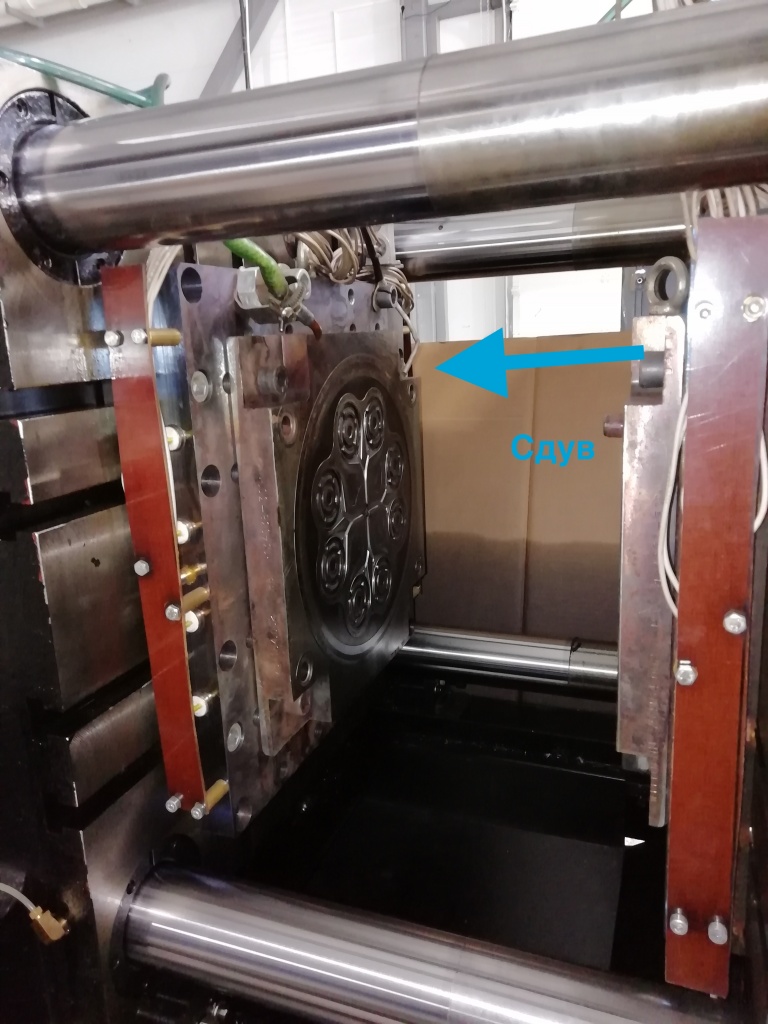

На фото можно увидеть четыре запорных вкрученных инжектора. К слову сказать, четыре инжектора не означают четырехгнездную прессформу. Бывают сложные системы, в которых каждый инжектор впрыскивает в разводящий канал, в этом случае на 4 инжектора приходится 8 изделий. А можно встретить сложное по конфигурации изделие и для того чтобы пролить его в единичном экземпляре нужно использовать инжекторы в количестве больше одного.

Время вулканизации в ПФ больше суммы времен впрыска, открытия и закрытия формы и времени извлечения изделия, поэтому часто ПФ для резиновых изделий делают многопозиционными, что позволяет увеличить производительность за счет экономии времени на стадии вулканизации.

Работу двухпозиционной прессформы можно посмотреть на видео, снятом на выставке K2019

5. Процесс извлечения готового РТИ из полости формы сопряжен с трудностями связанными с адгезией изделия к форме. В связи с этим изделие извлекают:

— все чаще посредством роботов.

Роботы обеспечивают большую производительность и экономическую эффективность процесса.

6. Отделение литниковой системы и облоя можно осуществить двумя способами:

— с помощью робота, во время извлечения изделия из формы;

— в криомельнице, куда помещаются изделия совместно с литниковой системой, охлаждаются до состояния хрупкости и перемешиваются. При трении и ударных нагрузках происходит отделение облоя и литника от готового РТИ. После сепарации невулканизованный центральный литник может вернуться на первую стадию процесса и вновь попробовать стать изделием. Сшитая литниковая система, по понятным причинам, такого шанса лишена, а посему будет передроблена и добавлена в асфальт или покрытие детских площадок.

Благодарим компанию ООО»Бетар» и российское представительство компании BORCHE за предоставленные фотоматериалы.

Объявления о покупке и продаже оборудования можно посмотреть на

Обсудить достоинства марок полимеров и их свойства можно на

Зарегистрировать свою компанию в Каталоге предприятий

Инжекционная литьевая машина для резины

ООО «ДомРезин»

тел.: +7 (812) 953-52-84

E-mail: domrezin@inbox.ru

г. Санкт-Петербург

Технологическое оформление процесса литья под давлением изделий из резины

У всех литьевых машин, несмотря на многообразие их конструкций, можно выделить следующие основные узлы и механизмы:

— литьевой питатель, состоящий из нижекционного и материального цилиндров,

— узел смыкания (приемное устройство), предназначенный для смыкания формы до поступления в нее под определенным давлением резиновой смеси из материального цилиндра и раскрытия формы после вулканизации, а также для предотвращения раскрытия формы в процессе литья,

— привод литьевой машины и системы управления.

Машины для литья под давлением можно классифицировать:

— по принципу действия литьевого питателя (плунжерные, шнек-плунжерные, шнековые с предварительной пластикацией и без нее),

— по виду привода инжекцнонных и прессовым частей (механические, гидромеханические, гидравлические),

— по компоновке инжекционной и прессовой частей (горизонтальные, вертикальные и угловые),

— по числу прессовых узлов (одно- и многопозицнонные),

— по назначению (универсальные и специализированные).

Основными параметрами, определяющими работу литьевых агрегатов, являются следующие:

1. максимальное давление литья — максимальное давление, которое может обеспечить данный литьевой агрегат при впрыске резиновой смеси в форму. От максимального давления в значительной степени зависит скорость впрыска — объем смеси, продавливаемой в форму в единицу времени,

2. Объем впрыска — объем резиновой смеси, впрыснутый в форму за цикл работы,

3. Особенности разогрева материала в литьевом агрегате при его работе.

Работу приемных устройств оценивают в основном по усилию смыкания формы при литье, вулканизации и способу обогрева.

Усилие смыкания формы зависят от давления смеси в форме и площади сечения изготавливаемого изделия в плоскости разъема. Учитывая дополнительное давление смеси вследствие температурного расширения, можно определить ожидаемое распорное усилие. Усилие смыкания формы должно быть больше ожидаемого распорного усилия, чтобы предотвратить образование выпрессовок. Облои (выпрессовки) зависит от удельного давления в форме и чистоты обработки поверхности стыка полуформ.

Плунжерная литьевая машина для литья резины (представлена на рисунке ниже) состоит из литьевого питателя и формы.

В корпусе литьевого питателя расположена литьевая камера с литником. Резиновую смесь загружают в литьевую камеру через загрузочное отверстие 9, когда пуансон 10 отводятся влево (показано пунктиром) штоком 7 и плунжером 6 гидравлического цилиндра 5. Корпус литьевого питателя 8, гидравлический цилиндр 5 по направляющим могут быть отведены влево штоком с плунжером 3, расположенным в гидравлическом цилиндре. С помощью гидравлической системы цилиндра 4 обеспечиваются необходимая сила прижатия литьевого питателя к литьевой форме и отвод его от формы для извлечения из нее готового изделия. Литьевой питатель расположен на опорной плите 1.

Литьевая форма обычно крепится на подвижном столе 12 (или на карусели). Стол колоннами 13 соединен с верхней неподвижной траверсой, на которой установлен гидравлический цилиндр 19 с плунжером 18 и штоком. Форма состоит из полуформ 14 и 16. Верхняя полуформа 16 закреплена на подвижной траверсе 17 с направляющими (на чертеже не показаны), обеспечивающими точное смыкание полуформы, а нижняя 14 на столе. При подаче гидравлической жидкости под давлением в цилиндр 19 обеспечивается необходимая сила смыкания полуформ, а при подаче гидравлической жидкости под плунжер — подъем верхней полуформы.

Раскрытые формы после очистки смазывают (пульверизацией) и смыкают для проведения последующего цикла литья. Электронагрев полуформ и корпуса литьевого агрегата управляется терморегуляторами.

Плунжерные литьевые агрегаты обеспечивают очень высокое давление литья (обычно до 200 МПа), что позволяет проводить литье резиновых смесей обладающих высокой вязкостью (выше 100 единиц по Муни при 100°С), при высоких скоростях впрыска (до 100см 3 /с).

Резиновую смесь в литьевую камеру подают прогретой до определенной (60—70°С) температуры. Для создания оптимальных условий процесса литья и обеспечения необходимого повышения температуры при впрыске необходимо поддерживать определенными давление литья и скорость впрыска.

Существенным недостатком плунжерных литьевых агрегатов является неудобство их загрузки, невозможность обеспечения равномерного прогрева смеси в корпусе в результате отсутствия перемешивания, а также ограниченность (объемом литьевой камеры) дозы впрыска.

Для облегчения загрузки литьевой камеры плунжерные литьевые питатели сочетают со шнековыми, в которых подаваемая в литьевую каперу смесь подвергается дополнительному перемешиванию и равномерно нагревается за счет внутреннего трения и обогрева от стенок камеры. При использовании литьевых питателей щнекового типа появляется возможность значительно увеличить дозу впрыска резиновой смеси, кроме того, загрузку ее в воронку проводить непрерывно в виде ленты. В таких агрегатах обеспечивается пластикация и перемешивание резиновой смеси перед впрыском, а следовательно, и равномерный прогрев смеси. Температуру смеси можно регулировать обогревом или охлаждением корпуса.

Существенным недостатком литьевых агрегатов шнекового типа является невысокое давление литья (20—30 МПа), создаваемое ими. На таких агрегатах возможна переработка резиновых смесей с малой вязкостью (до 40—50 единни по Мунн при 100 o С), предназначенных для изготовления изделий относительно несложной конфигурации. При высоком сопротивлении течению- которое наблюдается при частичном заполнении формы резиновой смесью, увеличиваются обратный поток смеси по виткам шнека и опасность ее подвулканизацни. Для повышения давления литья b уменьшения обратного потока смеси применяют шнековые литьевые питателя с зубчатыми шестернями, находящимися в зацеплении со шнеком. В агрегатах такого типа давление лbтья может достигать 150 МПа.

Вследствие сложности конструкции и возможности подвулканизации смеси применение литьевых машин шнекового типа в производстве резиновых изделий методом литья под давлением ограничено.

Достоинствами шнековых и плунжерных литьевых питателей обладают шнек- плунжерные литьевые питатели.

Шнек плунжерный литьевой питатель состоит из вращающегося шнека, расположенного в корпусе литьевого цилиндра, снабженного каналами для термостатирующей жидкости, электродвигателя, редуктора и силового гидравлического цилиндра, который обеспечивает осевое перемещение шнека в корпусе литьевого цилиндра. Резиновая смесь в виде ленты с катушки подается в загрузочную воронку, где захватывается витками шнека и перемещается в сторону запорного клапана в переднюю часть литьевого цилиндра. Преодолевая сопротивление клапана, резиновая смесь под определенным давлением, обусловленным противодавлением в силовом гидроцилиндре и входовым сопротивлением литникового устройства (сопла), накапливается в передней части литьевого цилиндра. При этом шнек, по мере накопления смеси в передней части литьевого цилиндра, движется в осевом направлении, перемещая шток с поршнем.

После накопления в передней части литьевого цилиндра необходимой порции резиновой смеси вращение шнека прекращается. Для впрыска резиновой смеси в литьевую форму, в гидравлическом силовом цилиндре, создается давление, под действием которого шнек, работая как плунжер, перемещаясь в литьевом цилиндре, продавливает смесь через литниковые каналы в полость литьевой формы. Запорный клапан препятствует обратному движению смеси по виткам шнека.

В литьевых агрегатах шнек-плунжерного типа резиновая смесь подвергается интенсивному перемешиванию и нагреву за счет тепла стенок цилиндра и внутреннего трения. В шнек-плунжерных литьевых питателях создается высокое давление литья (до 200 МПа).

Для равномерного разогрева смеси и ее гомогенизации рекомендуется применять червяки (шнеки) с переменной глубиной нарезки (степень сжатия червяка 1,1—1,5) и отношения длины червяка к его диаметру 8—10. Литьевые машины шнек-плунжерного типа выпускают с различными объемом отливки и давлением литья, диаметром и частотой вращения червяка. При (использовании таких машин становится возможным изготавливать изделия любых размеров.

Качество изделий, изготавливаемых литьем под давлением, зависит от конструкции литьевой формы и ее качественного выполнения.

Литьевые формы классифицируются:

— в зависимости от их установки на машине (на стационарные, с запасным комплектом вкладышей и формы со съемной средней частью),

— по положению разъема,

— по числу оформляющих гнезд — одногнездные и многогнездные,

— по числу разъемных деталей,

— по способу и степени автоматизации и механизации удаления изделий из формы.

Число гнезд в форме и параметры литниковой системы определяют с учетом габаритов и конструкции отливаемого изделия, основных параметров литьевого питателя и приемного устройства (давления литья, дозы впрыска, усилия смыкания формы, размеров нагревательных плит), а также литьевых свойств резиновой смеси (вязкости, плотности, степени усадки). Суммарный объем всех формуемых деталей с учетом объема литников и возможных выпрессовок должен быть меньше максимального объема впрыска литьевой машины.

Расположение изделий (гнезд) в форме должно быть таким, чтобы путь течения резиновой смеси в форме был минимальным в результате возможного увеличения гидравлического сопротивления и склонности резиновых смесей к подвулканизации.

Литниковая система не должка иметь встречных потоков, острых углов и завихрений. Она должна обеспечивать удаление воздуха из гнезд, извлечение изделий из формы их последующую отделку с минимальными затратами труда.

Цикл работы машины, если в приемном устройстве находится одна форма будет включать следующие операции:

— подвод и отвод литьевого питателя от формы,

— впрыск резиновой смеси в форму,

— заполнение литьевого цилиндра,

— раскрытие и закрытие формы,

— извлечение изделия из формы,

Продолжительность вулканизации резиновой смеси в форме обычно больше продолжительности заполнения формы или извлечения изделий из нее. Поэтому для повышения производительности машины приемные устройства выполняют многопозицнонными, с различным расположением замыкающих (зажимных) устройств.

Число позиций в приемных устройствах может быть различным (обычно кратным 2) для некоторых машин оно достигает 24. Работа многопозиционной машины характеризуется темпом — временем от начала одного впрыска до начала другого.

Применение метода литья под давлением способствует существенному повышению производительности труда благодаря уменьшению трудовых затрат при получения заготовок и обработке готовых изделий, повышению производительности оборудования и автоматизации процессов.

Себестоимость изделий, выпускаемых в большом количестве методом литья под давлением, несмотря на высокую стоимость форм и литьевых машин обычно ниже себестоимости изделий, получаемых вулканизацией в прессе. Основное снижение себестоимости происходит за счет сокращения расхода резиновых смесей и трудовых затрат. Для получения высококачественных изделий методом литья под давлением необходимо строго выдерживать технологические процессы (приготовление резиновых смесей, процесс литья) и тщательно контролировать качество применяемого сырья и полуфабрикатов. Даже незначительные отклонения вязкости и продолжительности подвулканизации резиновых смесей могут явиться причиной различных дефектов на литьевом изделии.

По физико-механическим показателям литьевые вулканизаты обычно аналогичны прессовым.

Точность размеров литьевых изделий выше, чем прессовых. Отмечается повышение работоспособности резинометаллических изделий, полученных литьем под давлением, по сравнению с прессовыми, что объясняется повышением прочности связи резины с арматурой.

Термопластавтоматы: Разновидности и принцип действия

Пластиковые изделия пользуются спросом не только потому, что они делаются из легкого и практичного материала со стороны потребителя, а скорее по причине того, что предприятиям выгодно выпускать продукцию из этого материала, так как такой шаг существенно снижает затраты на производство.

Современные технологии позволяют создавать из пластмассы сложные конструкции практически любой формы.

При желании сырье можно повторно переработать с помощью специальных шредеров или измельчителей.

При этом детали изготавливаются с высочайшей точностью.

Именно поэтому пластик используется при конструировании компонентов для сложнейшей техники: самолетов, автомобилей, ракет и т. д.

6.1. Устройство и работа литьевых машин

Не менее чем в течение полувека метод литья под давлением для получения изделий из термо- и реактопластов — один из самых распространенных в промышленности. Суть метода состоит в том, что полимер, поступающий в гранулированном (реже в порошкообразном) виде в специальный инжекционный цилиндр, нагревается до вязкотекучего состояния, пластицируется, гомогенизируется, а затем под высоким давлением и с большой скоростью впрыскивается в сомкнутую литьевую форму. В форме полимер охлаждается (при литье термопластов) или отверждается (при литье реактопластов), переходит в твердое состояние, после чего готовое изделие извлекается из формы.

В настоящее время в промышленности реализуются различные технологические схемы процесса литья под давлением, что, естественно, не может не влиять на разнообразие конструкций литьевого оборудования.

Остановимся на классической схеме работы литьевого оборудования. Перерабатываемый материал вручную или специальными транспортными устройствами подается в бункер 1

(рис. 6.1), установленный над загрузочным отверстием инжек- ционного (материального) цилиндра

2.

Предпочтение отдается гранулированным материалам, так как по сравнению с порошкообразными они лучше транспортируются, не прилипают к стенкам бункера, не склонны к сводообразованию, менее гигроскопичны и легче дозируются.

Рис. 6.1. Схема литьевой машины с пластикатором шнекового типа

В ряде случаев в бункере устанавливается ворошитель, улучшающий подачу материала в материальный цилиндр; устройство для подсушки материала; датчики заполнения и другие устройства.

Из бункера материал через загрузочное отверстие поступает в материальный цилиндр. Современные машины в подавляющем числе случаев оборудованы шнековыми пластикаторами: в материальном цилиндре 2

находится шнек

3,

имеющий приводы как для вращательного 7, так и для возвратно-поступательного

8

движений. В момент загрузки материала шнек вращается и обеспечивает продвижение полимера вдоль своей оси к соплу

4,

находящемуся в конце материального цилиндра. Во время транспортировки от загрузочного отверстия к соплу материал нагревается за счет подвода тепла от нагревателей, установленных на внешней поверхности материального цилиндра, плавится, гомогенизируется и пластицируется. Нагреватели (чаще всего это нагреватели сопротивления, реже — индукционные) распределяются вдоль материального цилиндра по зонам обогрева, причем каждая из зон имеет свои датчики и систему независимого регулирования температуры. Во избежание залипания материала на стенках загрузочного отверстия и вблизи его в области соединения материального цилиндра с бункером предусматривается зона водяного охлаждения.

Сопло материального цилиндра при переработке материалов с большой вязкостью, обладая значительным гидравлическим сопротивлением (сопло открытого типа), препятствует выходу расплава полимера, подаваемого шнеком, наружу В области перед соплом начинает скапливаться доза полимера, а так как шнек продолжает вращаться, то в этой области создается давление (давление пластикации), которое, воздействуя на шнек, стремится отодвинуть его и таким образом расширить объем для набираемой дозы. Устройство машины позволяет перемещение шнека вдоль своей оси. Так продолжается до тех пор, пока не будет набран необходимый объем дозы. В случае переработки полимеров с низкой вязкостью расплава на время набора дозы сопло запирается специальным клапаном (сопло закрытого типа).

После того как в шнековом пластикаторе набралась необходимая доза полимера, сопло материального цилиндра подводится с помощью привода 9

к предварительно сомкнутой форме

5.

Создается осевое усилие на шнек, направленное в сторону сопла. В накопленном объеме полимера создается высокое давление (давление впрыска) и полимер, преодолевая гидравлическое сопротивление сопла открытого типа, или через открывшийся клапан сопла закрытого типа устремляется через литниковую систему 6 формы в ее оформляющую полость. После заполнения формы полимер в течение некоторого времени выдерживается под давлением, а затем происходит либо его охлаждение (при переработке термопластов), либо отверждение (при переработке реактопластов). Затем форма размыкается и из нее извлекается готовое изделие.

Что представляет собой термопластавтомат. |

По сути, термопластавтомат – это машина для литья под давлением изделий из термопластов. Сами термопласты – это особые полимерные материалы, которые под воздействием температуры из твердого состояния переходят в эластичное, вязкотекучее, что позволяет многократно придавать им нужную форму.

Принцип работы термопластавтомата

Есть несколько разновидностей этих машин. Каждый вид имеет свою специфику и преимущества. Например, вертикальный термопластавтомат очень легко обслуживать, а горизонтальный позволяет изготовить более габаритные изделия. Однако конструкция несущественно влияет на принцип работы такой машины.

Принцип действия заключается в следующем.

Главной особенностью работы таких литьевых машин является цикличность, а также возможность частичной и полной автоматизации процесса, вплоть до подачи термопласта. Каждая из них позволяет менять внешний вид получаемых изделий путем замены пресс-формы. В каждом конкретном случае при необходимости в производстве совершенно нового типа изделий новые формы. Изготовление пресс-форм – процесс, требующий особой точности и высокой квалификации ответственного персонала.

Особенности и параметры выбора

Основные характеристики термопластов и являются критериями их выбора, тем, на что необходимо обратить особое внимание.

Часто имеют большое значение и другие показатели, например, производительность, называемая в этом случае пластикационной способностью, быстроходность и площадь литья.

Принцип работы литьевых машин

Процесс литья пластмасс под давлением на литьевых машинах у упрощенном виде сводится к следующему (рис. 1): сырье засыпается в бункер 1, дозируется в приспособлен 2 и в количестве, необходимом для каждой отливки, поступает в приемную камеру 3.

Ходом поршня 4 пластмасса подается в обогревательный цилиндр 5 с электрическим нагревателем 6; в обогревательном цилиндре происходит ее пластикация (размягчение, плавление).

Обогревательный цилиндр вмещает пластмассу в количестве достаточном для 8-10 отливок. Поэтому при подаче поршнем в обогревательный цилиндр очередной дозы пластика, такое же количество уже расплавленного материала продавливается через мундштук (сопло) машины и литниковые каналы формы в ее полость 8.

Материал, поступающий в обогревательный цилиндр, обычно имеет температуру окружающего воздуха t1, материал, поступающий в литьевую форму, уже нагрет до температуры пластичности t2 и продавливается из обогревательного цилиндра под давлением от 800 до 2500 кг/кВ. см.

Форма состоит из двух основных частей – передней 9 и задней 10 – и охлаждается обычно водой, протекающей по каналам 11.

Так как температура формы в большинстве случаев примерно на 100-160° ниже, чем температура заливаемой массы, то в форме происходит быстрое охлаждение и отверждение пластмассы, причем оба процесса ведут к уменьшению ее объема.

Вследствие этого в форме образуется незаполненное пространство, и для восполнения его массой, а также для предотвращения возможности вытекания материала обратно из формы требуется поддержание давлений поршня на некоторое время, называемое выдержкой под давлением.

Затем поршень начинает движение в исходное положение (назад).

В форме пластик охлаждается еще некоторое время до температуры t3 (выдержка для охлаждения), при которой пластмасса сохраняет форму изделия. После этого изделие сбрасывается из гнезда толкателями при раскрытии формы. Теперь может быть начат новый цикл литья. Однако возможно, что к этому моменту очередная доза заливаемого материала не успевает прогреться в цилиндре; в таком случае перед началом нового цикла дается выдержка (пауза) при раскрытой форме.

Машины для литья под давлением

Высокое качество отливок легче обеспечить при использовании машин для литья под давлением с горизонтальной камерой прессования, имеющих меньшие потери тепла и давления в литниковой системе. Кроме того, машины с горизонтальной камерой имеют более высокую производительность, чем машины с вертикальной камерой, вследствие отсутствия операции отрезки литника от прессостатка.

Для отливок из цинковых и магниевых сплавов можно применять машины с горячей камерой прессования, причем машины, предназначенные для литья магниевых сплавов, должны иметь мощные насосы и аккумуляторы, которые могут обеспечить скорость прессования до 3 м/сек.

При установке емкости заливочной камеры следует стремиться к уменьшению диаметра прессующего поршня и камеры прессования, так как при этом снижается объем прессостатка, повышаются давление на металл и стойкость деталей прессующего узла.

В то же время диаметр прессующего поршня Dпp не должен быть меньше минимально допустимого значения, определяемого из условий раскрытая формы:

где n — коэффициент, зависящий от степени открытия запорного вентиля; Рпр — усилие прессования машины в н; Рзап — запирающее усилие машины в н; ΣFпр — сумма площадей проекций отливки и литниковой системы на плоскость разъема формы в см2.

Для машин типа Рид—Прентис 1½G и 515 значения коэффициента n приведены в табл. 8. Для машин с вертикальной камерой прессования и для других типов машин с горизонтальными камерами можно принимать эти же значения n в зависимости от величины скорости прессования.

Таблица 8. Значения коэффициента n

| Степень открытия запорного вентиля (обороты) | Максимальная скорость прессования в м/сек | р* | n | |

| в Мн/м2 | в кГ/см2 | |||

| ½ 1 2 5½ | 0,43 0,73 1,00 1,30 | 7.0 8,4 11.2 12,6 | 70 84 112 126 | 1.0 1.2 1.6 1,8 |

*p — давление рабочей жидкости в аккумуляторе и гидравлической системе в момент остановки поршня

Например, для отливки массой 8,9 кг при диаметре камеры прессования 100 мм и суммарной площади проекций ΣFпр = 1200 см2 допускаемое усилие прессования составляет 528 кн (52,8 т). Одновременно по номограмме определяется величина давления на металл в камере прессования, которая для рассматриваемого примера равна 65 Мн/м2 (650 кГ/см2).

Рис. 99. Паспортная номограмма для машины OL800 (номограмма приведена в системе СИ)

Необходимую величину скорости прессования vпр можно установить в зависимости от объема отливки Уотл и времени заполнения формы τзап. определяемого формулой (92), формулой (94), формулой (97) и формулой (98):

Усилие прессования рассчитывается для второй фазы заполнения, т. е. когда в форме действует гидростатическое давление и скорость движения прессующего порпшя можно считать равной нулю. Следовательно, на величину усилия прессования не влияют гидродинамические сопротивления в литниковой системе и форме, действующие только в процессе заполнения.

Усилие прессования зависит от теплового состояния формы и особенно литниковой системы. Чем меньше площадь поперечного сечения питателя и температура стенок формы, тем большее требуется усилие прессования при литье.

Если заранее созданы такие условия, что гидростатическое давление из камеры прессования будет передаваться в форму через литниковую систему, то усилие прессования можно рассчитать по методу, разработанному А. И. Вейником.

Для обеспечения непрерывного питания отливки жидким металлом необходимо, чтобы усилие прессования Рпр превышало сопротивление, оказываемое затвердевшей корочкой, образующейся в камере прессования,

где n — коэффициент запаса, принимаемый равным 1,2—1,5; η — к. п. д. прессующего механизма, равный для машин с горизонтальной камерой прессования 0,8 и с вертикальной 0,7; ƒпр — площадь сечения корки, затвердевшей в камере прессования к моменту полного затвердевания отливки, в м2; σt — предел прочности заливаемого сплава при температуре затвердевания в н/м2.

Величина затвердевшей корочки зависит от условий охлаждения металла в камере прессования и от времени полного затвердевания отливки. Площадь сечения затвердевшей корочки ƒпр определяется из уравнения теплопередачи, составленного для охлажденного металла в камере прессования,

где λсм — коэффициент теплопроводности смазки в камере прессования в вт/мсС; Хсм — толщина слоя смазки в м; Ппр — длина контура сечения камеры в м; tкр — температура кристаллизации металла в °С; tпр — температура стенок камеры в °С; ρм— плотность затвердевшего металла в кг/м; r — удельная теплота кристаллизации металла в дж/кг; τ1 — время, прошедшее от момента начала затвердевания металла в камере прессования до момента полного затвердевания всей отливки, в сек.

Предельное расчетное условие ƒпр = Fпр означает, что в момент полного затвердевания отливки полностью затвердевает металл в камере прессования.

Классификация литьевых машин

Литьевые машины классифицируются:

Наибольшее распространение получили машины с электромеханическим и гидравлическим приводом, с полуавтоматическим и автоматическим управлением, мощностью 30 и 50г; машины больших мощностей применяются реже.

Пластиковые изделия пользуются спросом не только потому, что они делаются из легкого и практичного материала со стороны потребителя, а скорее по причине того, что предприятиям выгодно выпускать продукцию из этого материала, так как такой шаг существенно снижает затраты на производство.

Современные технологии позволяют создавать из пластмассы сложные конструкции практически любой формы.

Производство изделий из пластмассы

Наиболее эффективным способом для производства изделий из пластика является метод литья под давлением.

Литье осуществляется на специальных установках – термопластавтоматах (альтернативное название: инжекционные литьевые машины), о которых и пойдет речь в данной статье.

Процесс литья осуществляется следующим образом: сырье в виде гранул полимеров поступает в термопластавтомат, где нагревается до температуры плавления и впрыскивается в пресс-форму, пластмасса остывает, материал становится твердым, далее литьевая форма размыкается, выталкивая содержимое, так и получается готовое пластиковое изделие.

Термопластавтомат — Википедия

Материал из Википедии — свободной энциклопедии

Двухкомпонентный горизонтальный термопластавтомат Технологическая схема работы термопластавтомата: 1 — шнек 2 — дозировочное устройство гранулята 3 — сопло 4 и 6: — две половины пресс-формы 5 — (красным) полость формы с каналами 5 — (жёлтым) готовый отливок

— инжекционно-литьевая машина, применяемая для изготовления деталей из термопластов методом литья под давлением. В настоящее время более трети штучных изделий из полимерных материалов в мире производится с использованием термопластавтоматов. Более половины номенклатуры оборудования, применяемого в переработке полимеров, предназначено для литья под давлением. Технология литья идеально соответствует массовому производству изделий сложной формы, важным требованием к которым является точное соответствие размерам. Промышленное литье (промлитье) осуществляется по ГОСТам.

В 1865 году компания Phelan & Collendar, производившая бильярдные шары, объявила о вознаграждении в 10000 долларов тому, кто найдёт новый материал, способный заменить слоновую кость. Приз в 10000 привлёк внимание Хайата, и в 1869 году у него возникла идея использовать нитроцеллюлозу, материал, над которым ранее работали Паркс и Шонбейн. Он добился необходимых свойств и качества материала, но вместо того, чтобы получить обещанное вознаграждение в 10000 долларов, Джон Хайат вместе со своим братом Исайей основал компанию Albany Billiard Ball, ставшую конкурентом Phelan & Collendar, — этот момент можно считать началом промышленного производства пластмасс.

На основе патента на метод изготовления под давлением металлических отливок, п

Устройство термопластавтомата

Термопластавтомат состоит из множества сложных механизмов, поэтому мы рассмотрим только его основные части.