Тормоз-замедлитель, Ретардер, Интардер, Турбо-ретандер, Горный тормоз и Jake Brake. Все что нужно знать о необычных тормозах.

Недавно мне попалась статья о новых сверхтяжелых тягачах Mercedes-Benz, способных тянуть за собой до 250 тонн. Но заинтересовало меня не грузоподьемность, а конкретно некоторые технические решения, а именно — «Турбо-ретардер». Но прежде чем начинать разбираться в «Турбо-ретардере», следовала узнать что такое просто «ретардер», и с чем его едят. По мере изучения предмета, я наткнулся на огромное колличество интересных технических решений. Интересно? Погнали.

Начать конечно следует с википедии.

Тормоз-замедлитель, ретардер (англ. retarder), — устройство, предназначенное для снижения скорости транспортного средства без задействования основной тормозной системы. Из большого количества схем чаще всего применяются электромагнитная и гидравлическая. Преимущество гидравлического тормоза-замедлителя в стабильности тормозного усилия по мере повышения температуры, в то время как электродинамический ретардер способен выдавать большее тормозное усилие.

К слову, в англоязычном разделе вики статья на эту тему в 10 раза больше, чем в русском:

Теперь более подробный разбор.

По месту расположения ретардеры разделяют на первичные (перед коробкой передач) и вторичные (за ней). Недостаток первичных в том, что при переключении передач происходит прерывание тормозного момента — что, разумеется, нежелательно.

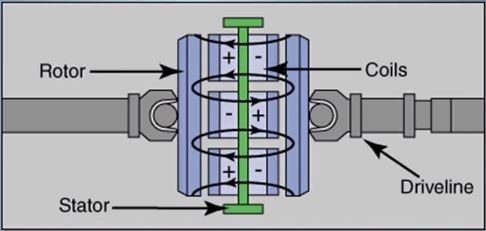

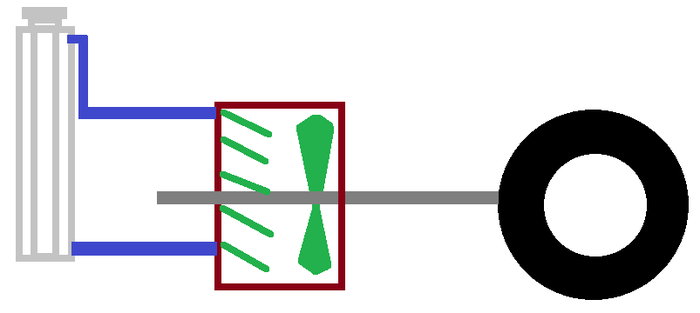

Гидродинамический ретардер по принципу работы очень похож на гидротрансформатор. Ретардер этого типа состоит из двух турбин, закрепленных на одной оси в общем корпусе. Ротор жестко связан с ведущими элементами трансмиссии, в то время как статор жестко соединен с корпусом. При движении машины ротор бесцельно гоняет воздух внутри ретардера, а при включении ретардера открывается клапан, через который сжатый воздух поступает в расширительный бак, и рабочая жидкость начинает поступать внутрь турбины. Ротор, движимый карданным валом, разгоняет масло, которое затем попадает в статор и тормозится, замедляя тем самым и ТС. Для вывода тепла чаще всего используется система охлаждения двигателя. Ретардеры могут оборудоваться собственным радиатором, если объем системы охлаждения автодома не рассчитан на появление дополнительных источников тепла. В новых моделях этих устройств система охлаждения ретардера объединена с системой охлаждения двигателя, что не только делает конструкцию проще и легче, но и позволяет достичь большей стабильности температурного режима работы. Недостатком гидродинамического ретардера является тот факт, что для достижения эффективного торможения ему необходимы достаточно высокие обороты.

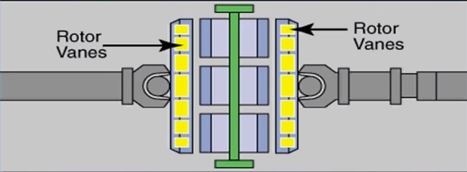

Индукционные тормоза обеспечивают рассеивание энергии торможения за счет генерации токов Фуко. В состав тормоза-замедлителя как правило входят неподвижный статор и пара роторов, жестко соединенных с вращающим их приводным валом. Статор и роторы установлены коаксиально (что бы совпадали центральные оси) друг напротив друга и разделены небольшим воздушным зазором во избежание любого трения.

Статор играет роль индуктора. Он состоит из последовательно соединенной пары электромагнитов, которые при непрерывном протекании электрического тока через обмотки статора создают электромагнитное поле, необходимое для возникновения токов Фуко в материале роторов.

Роторы играют роль якоря. Они изготовлены из специального проводящего материала, и вихревые токи в роторах возникают только при вращении роторов с помощью приводного вала в магнитном поле, созданном статором.

Токи Фуко по определению представляют собой токи, возникающие в массивном металлическом проводнике при его помещении в переменное магнитное поле. Токи Фуко циркулируют вокруг линий магнитного потока, и эти токи также называются вихревыми токами.

Появление токов Фуко в материале ротора приводит к возникновению лапласовых сил, действующих в направлении, противоположном вращению ротора. В результате этого создается тормозящий момент, действующий на приводной вал и замедляющий таким образом движение автомобиля.

Токи Фуко являются причиной интенсивного повышения температуры роторов, тепло от которых отводится в атмосферу посредством системы вентиляции.

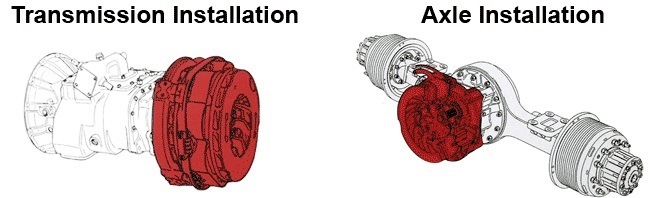

Несмотря на то, что электромагнитные ретардеры тяжелее гидродинамических, они имеют существенное преимущество — начинают эффективно работать практически с холостых оборотов. Слабая сторона – ресурс. Ретардеры такого типа, могут быть установлены непосредственно на вторичный вал трансмиссии или карданный вал. Фирма Telma предлагает еще один способ установки – «на ось» или «осевой ретардер», если переводить дословно – axle retarder. На самом деле он устанавливается на задний мост, и ротор крепиться на вал главной передачи.

Принцип действия индукционных тормозов может показаться простым, но он основывается на сложных физических законах, как, например, электрическое сопротивление материалов, электромагнетизм и термодинамика.

Последняя разработка фирмы Voith – акватардер. Он работает по тому же принципу что и гидродинамический, но вместо рабочего тела он использует не масло, а ОЖ двигателя. Акватардер установлен спереди двигателя и жестко закреплен с его коленчатым валом. Он относится к классу первичных ретардеров. Во время простоя работы (педаль тормоза не нажата) поток жидкости направляется помпой в систему охлаждения двигателя, минуя акватардер. Любое торможение активирует переключающий клапан, который направляет с помощью помпы весь поток охлаждающей жидкости в контур ретардера. Дальше эту функцию берет на себя сам ретардер, действуя как мощный насос. Чтобы с такой мощностью нагнетания получить желаемый тормозной момент, ретардер должен сопротивляться выходному сопротивлению. Этим дросселем является установленный на выходе акватардера пневматический регулировочный клапан, который служит бесступенчатым регулированием тормозного момента. При выключении ретардера оба клапана вентилируются и возвращаются в свое прежнее состояние. К недостаткам конструкции относиться малая мощность – около 1800 Нм, меньше, чем у ретардеров, работающих на масле (от 2000 до 3200 Нм). К достоинствам – малый вес, всего 32 кг, в сравнении с электромагнитным ретардером (в среднем от 100 кг) и простоту кострукции, так как нет необходимости в охлаждении.

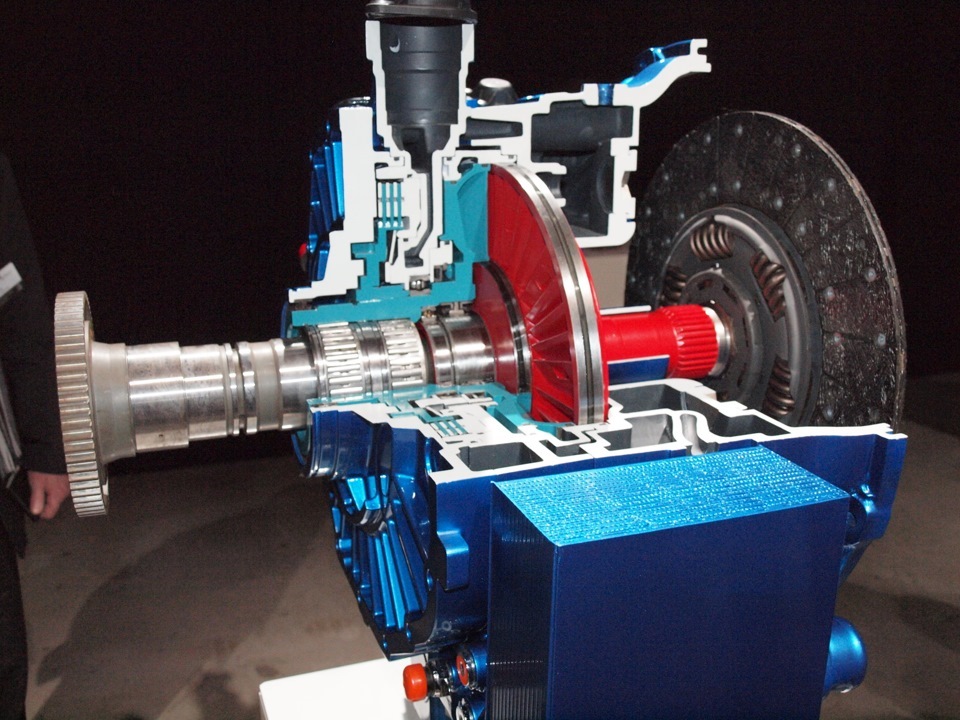

Интардер

Некоторые производители автобусов и среднетоннажных грузовиков европейской конструкторской школы (ZF Friedrichshafen AG) встраивают ретандер непосредственно в коробку передач, чем достигается экономия в весе, простота обслуживания а так же возможность охлаждения агрегата ОЖ двигателя. Наиболее распространенным способом является установка ретардера за коробкой передач. Он соединяется со вторичным валом не напрямую, а через пару шестерен с передаточным отношением примерно 1:2, поэтому скорость вращения ротора здесь в два раза выше (что позволяет улучшить характеристики тормозного момента на малых скоростях). Но собственно почему интардер вынесен отдельно от гидродинамического ретардер? Все дело в соединении шестерен в соотношении 1:2. Я думаю, что ZF запатентовала эту схему, и другие производители не идут по этому пути по причине вынужденных отчислений.

***

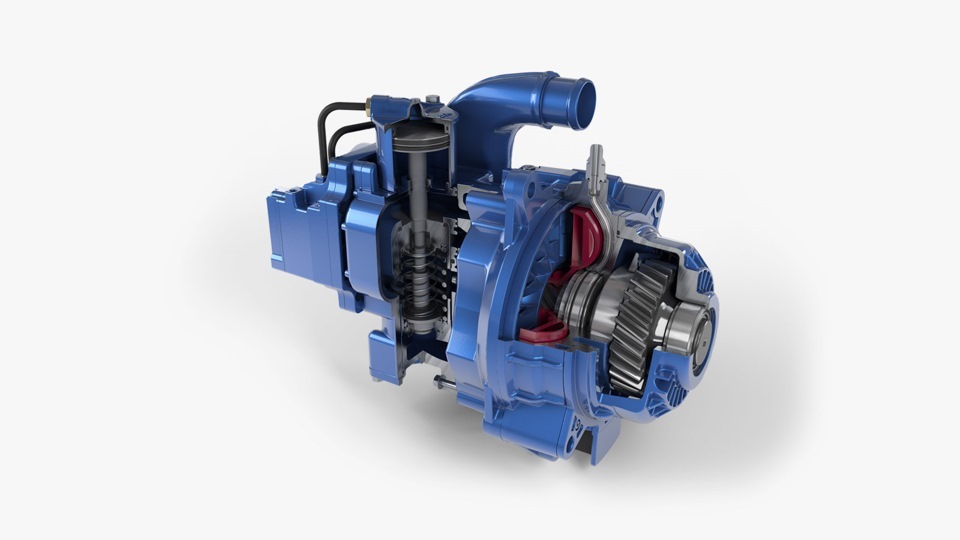

Турборетандер на тяжелых тягачах Mercedes-Benz Actros SLT и Arocs SLT

Тянуть за собой 250 тонн очень тяжело. Но еще тяжелее начать движение с таким грузом. Гениальность турбо-ретардера в том, что помимо своей основной функции, выполняет роль гидромуфтыв начале движения. Преимуществом такого способа передачи усилия является быстрое и плавное силовое замыкание с высоким проскальзыванием, при полном крутящем моменте двигателя до 3000 Нм, без износа узлов.

При нажатии на педаль акселератора, с помощью сжатого воздуха масло закачивается в сцепление с турбо-ретардером, это создает силовое замыкание между двигателем и первичным валом коробки передач. Количество масла регулируется нажатием на акселератор. Непосредственно после начала движения сцепление с турбо-ретардером замыкается, и масло удаляется из корпуса под воздействием центробежной силы, силовое замыкание между двигателем и коробкой передач производится стандартным способом с наивысшим КПД посредством фрикционного сцепления. В зависимости от нагрузки, подъема и выбранной программы движения тягач начинает движение на первой или второй передаче.

Поскольку трогание с места с проскальзывающим сцеплением не требуется, на SLT оно выполнено как однодисковое сухое сцепление. (На Semi-SLT без сцепления с турбо-ретардером применяется двухдисковое сухое сцепление).

При торможении турбинное колесо останавливается, и масло повторно закачивается в корпус, в этом случае сцепление с турбо-ретардером берет на себя функцию мощного первичного ретардера.

Так же, водитель может маневрировать на очень малых скоростях, контролируя скорость педалью газа, как на обычной автоматической коробке передач с гидротрансформатором. Тронуться на подъеме с сотней тонн позади, тоже труда не составит

Так же, я посчитал нужным добавить в обзор такие неотъемлимые средства остановки грузового транспортного средства, как Горный (моторный) тормоз и Jake Break.

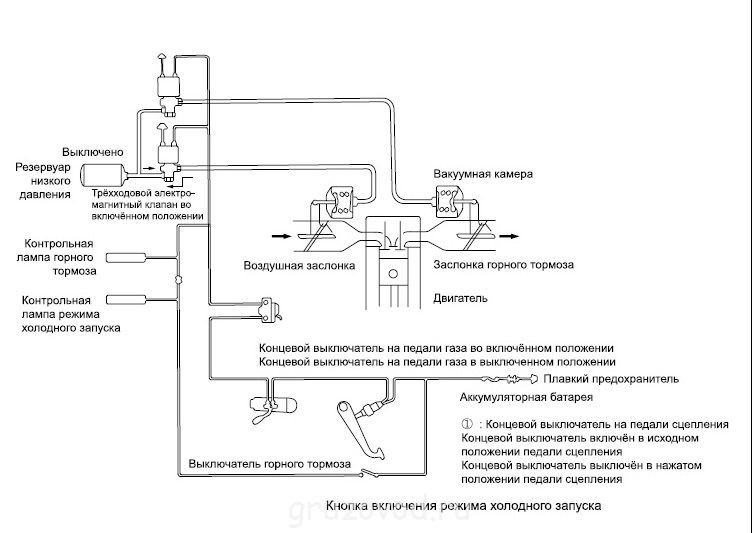

Горный (моторный) тормоз

Является самым простым, дешевым и универсальным средством торможения автомобиля. Работает только при включенной передаче и отпущенной педали акселератора. Суть работы горного тормоза сводится к отключению подачи топлива и частичному перекрытию выпускного тракта с целью создания противодавления на такте выпуска. Чаще всего представляет из себя заслонки с вакуумным сервоприводом. Конструктивно заслонка выполнена таким образом, чтобы обеспечить размер остаточного зазора достаточным для того, чтобы слишком большое противодавление не мешало нормальной работе выпускного клапана (точнее — исключалось его неконтролируемое открытие под воздействием отработавших газов из соседних цилиндров). Это одна из особенностей, ограничивающих максимальный тормозной момент такого тормоза-замедлителя.

К слову:

Эта же система использована для ускоренного прогрева грузовых дизелей Isuzu, Mazda, Mitsubishi. Включается отдельной кнопкой — нарисован двигатель со снежинкой. Выключается по сигналу от датчика температуры.

Нашел маленький отзыв о опыте пользования горным тормозом:

» — Во время недавней поездки в Монголию не один перевал пришлось проходить. Рено Премиум-3 имеет автоматическую заслонку. Включил-закрылась. Нажал газ-открылась. Отпустил газ-опять закрылась. Очень удобно на пересеченной местности(вниз-вверх-вниз). По эффективности: с небольшим грузом (8 тонн в контейнере 40-ке) на затяжных спусках приходилось немного иногда помогать «парашютом». Пустому вполне хватает одного горняка. Только передачу надо правильную выбирать. Рекомендуемый диапазон эффективной работы горного тормоза 2000-2100 (выделен синим цветом на тахометре).

Чем выше обороты-тем эффективнее торможение. Мне с небольшим грузом хватало и не полной эффективности. На Рено-подрулевой рычажок. Включил-увидел синюю шкалу. Выключил-шкала погасла.»

Jake Brake

Американские моторостроители пошли своим путем: там уже не первое десятилетие применяют Jake Brake — относительно простой тормоз Джакобса, встроенный в газораспределительный механизм. Принцип его работы основан на сбросе давления в цилиндре после такта сжатия при помощи штатного выпускного клапана. Для этого между толкателем и стержнем клапана устанавливается промежуточное звено — плунжер, изменяющий длину под действием управляющей гидравлической системы. Активная фаза торможения продолжается и на такте расширения, когда после закрытия клапана в цилиндре создается разряжение, поэтому такой тормоз называют декомпрессионным. Jake Brake применяется на грузовиках Freightliner (двигатели Cummins и Caterpillar) и DAF (голландцы не стали разрабатывать оригинальную конструкцию, а просто обратились за помощью к американцам).

Свой тормоз «по мотивам Jake Brake», но с несколько иным принципом действия сконструировал и MAN. Баварцы пошли сразу двумя путями — использованием заслонки в выпускном коллекторе и модернизацией газораспределительного механизма: маленький плунжер, встроенный в коромысло, уходит вслед за клапаном вниз, а моторное масло (оно начинает поступать через отдельный канал) давит на плунжер и удерживает клапан в приоткрытом положении. В течение всех тактов, кроме впуска, выпускной клапан открыт — а значит, двигатель работает как обычный компрессор, засасывая воздух и нагнетая его в закрытую заслонкой выпускную систему. В итоге противодавление выхлопных газов возрастает настолько, что существенно тормозит поршень и в конечном итоге ведущие колеса.

Как тормозят большие машины – 4

Прошу простыню перед моими подписчиками – занят был. Теперь вот часик выдался свободный, продолжаю пилить ликбезы о том, как ездят и тормозят всякие камазы и прочие фуры. Надеюсь, вы разобрались с тем, как работает основная и стояночная тормозная система. Кто не понял, тот поймёт то вот вам в двух словах главная идея современных грузовиков: автомобиль должен быть по умолчанию заторможен. По умолчанию – это значит на стоянке, когда у него вышел воздух, или же в аварийной ситуации, когда воздух по каким-то причинам резко кончился. В этом случае срабатывают пружины, и затормаживают колёса грузовика. А чтобы поехать, нужно накачать запас этого воздуха. Во-первых, чтобы пружинные энергоаккумуляторы отпустили тормоза, во-вторых, чтобы было, собственно, чем тормозить.

Понятно, что экстренно тормозить приходится очень редко. Чаще всего используется обычное штатное притормаживание. Да вот беда – огромную массу затормозить довольно сложно в том плане, что это всегда большой износ тормозных колодок. В некоторых случаях, например, на затяжных спусках и в горах можно дотормозиться до того, что колодки попросту сотрутся полностью. Чтобы не допустить такой ситуации, инженеры и придумали «горный тормоз». Классический горный тормоз представляет собой заслонку в выхлопной трубе, которая по команде водителя перекрывается. В этом случае двигателю попросту некуда эти выхлопные газы сбрасывать, и он начинает работать как компрессор. Представьте, что вы сделали вдох, а потом попытались сделать выдох, закрыв рот и нос – выдохнуть будет тяжело. Точно также и двигатель будет создавать большое сопротивление вращению коленвала.

Очень важный момент: для работы горного тормоза автомобиль должен ехать на какой-нибудь передаче, т.е. коленвал обязательно должен быть соединён с ведущими колёсами. Кроме того, в момент включения горного тормоза прекращается подача топлива в двигатель. Т.е. он в этот момент работает именно как компрессор, а энергию для сжатия воздуха он берёт с ведущих колёс. По сути, кинетическая энергия движения грузовика переводится в энергию тепла сжимаемого в двигателе воздуха. Следует различать просто торможение двигателем и торможение с помощью горного тормоза. Просто отпустив педаль газа, и двигаясь на включенной передаче, тормозной момент в двигателе создаётся только для такта сжатия. А в случае применения заслонки горного тормоза, с ведущих колёс также снимается энергия ещё и на сжатие воздуха в момент такта выпуска.

Но, надо честно признаться, горный тормоз очень слабенький по сравнению с рабочей тормозной системой. Он служит только для помощи при торможении и на не очень крутых спусках. Кстати, а какова же его реальная мощность? Оказывается, она пропорциональна оборотам двигателя. Ну это и логично – чем больше раз за минуту ты сжимаешь воздух, тем больше в единицу времени отнимаешь кинетической энергии у автомобиля, тем эффективнее торможение. Как правило, на тахометре автомобиля жёлтым сектором выделен диапазон максимальной эффективности горного тормоза (примерно от 1500 до 2200 оборотов в минуту). Именно в этом диапазоне надо держать обороты двигателя, переключая передачи в зависимости от скорости. Активируется горный тормоз чаще всего подрулевым рычажком. При этом можно выбрать степень тормозного усилия. У современных грузовиков помимо заслонки в выхлопной системе стоит ещё и специальный клапан в цилиндре двигателя, который ещё сильнее увеличивает эффективность торможения в такте сжатия.

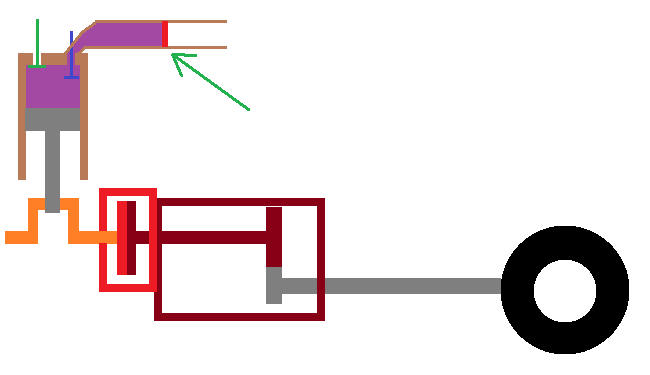

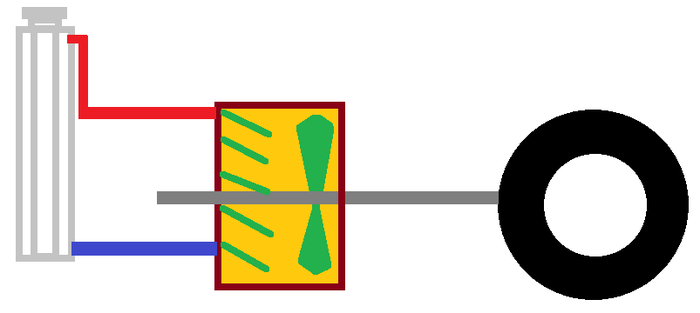

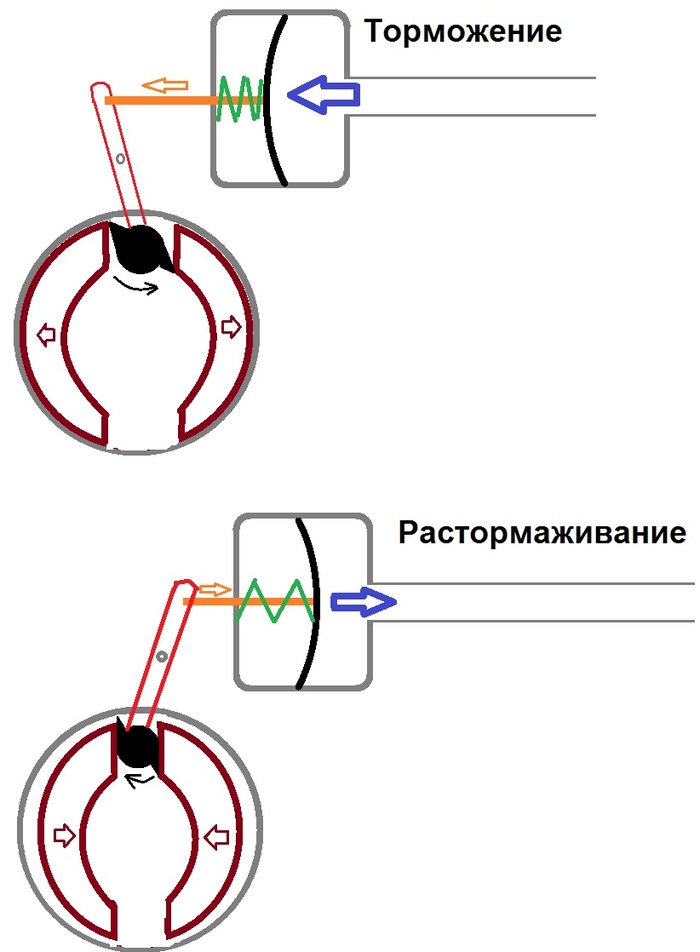

Следующим этапом в развитии стал трансмиссионный тормоз или ретардер. По сути он представляет собой герметичную коробочку, сквозь которую проходит карданный вал (да да, дорогие умники, я знаю, что это не так, но для понимания принципа работы это не столь важно).На этом карданном валу сидит по сути гребной винт. И напротив этого винта на противоположной стороне корпуса ретардера установлены обратные лопасти. Когда автомобиль движется, то пространство внутри ретардера заполнено воздухом, и гребной винт не встречает, по сути, никакого сопротивления.

Когда требуется притормозить, то всё пространство тут же заполняется маслом. Будучи густой жидкостью, масло создаёт большое сопротивление для вращения этого гребного винта. Этому же способствуют и лопасти на корпусе. Винту тяжело вращаться в такой густой среде, поэтому он будет через карданный вал притормаживать и ведущие колёса. Куда же девается кинетическая энергия, отобранная в процессе торможения? А она идёт на нагрев того самого масла, поэтому это тепло отводится к штатному радиатору через теплообменник, или же в свой масляный радиатор. В целом такая конструкция сильно похожа на гидротрансформатор автоматической коробки передач. Только если там свойство вязкости масла использовалось для передачи крутящего момента на ведущие колёса от двигателя, то в ретардере такое свойство используется наоборот, для снятия крутящего момента с ведущих колёс и преобразования его в тепло.

В отличие от горного тормоза, где торможение достигалось сжатием воздуха, в ретардере по сути «сжимается» масло, поэтому его эффективность гораздо выше.

Но в любом случае, сами автопроизводители советуют как можно чаще пользоваться именно вспомогательными системами, потому что это очень сильно повышает ресурс рабочей тормозной системы, а именно тормозных колодок. О том, что будет, если стереть колодки в ноль, и как остаться без тормозов, поговорим в следующем посте.

Хм, почему то всегда думал, что ретардер работает по типу понижающей передачи, но в отдельности от коробки. Т.е. «отдельная коробочка» со своими шестернями с определенными передаточными числами, что не позволяет разогнаться автомобилю на спуске

А какой ретардер эффективней, масляный или электромагнитный?

Спец полоса на дороге, у кого отказали тормоза

В предыдущих постах мы разобрали общее устройство тормозной системы тягача и прицепа. В двух словах самый общий принцип можно сформулировать так: чтобы затормозить, нужно подать на тормозные камеры воздух под давлением. Но у такой схемы есть два очень существенных недостатка. Во-первых, если по каким-то причинам в процессе движения заканчивался воздух (сдох компрессор, лопнула трубка или шланг, истощился запас воздуха в ресиверах от слишком частого торможения и т.д.), то автомобиль оставался фактически без тормозов. Во-вторых, при длительной стоянке рано или поздно воздух тоже выходил через неплотности системы, тормоза «заканчивались», и автомобиль мог самопроизвольно покатиться с места стоянки.

Перед инженерами встала задача придумать аварийную и стояночную тормозную систему. Причём так, чтобы обойтись без существенных переделок действующей схемы. На помощь пришла старая добрая пружина. Идея заключается в следующем: когда в системе есть воздух, то он своим давлением сжимает пружину, и она растормаживает колёса, при этом, никак не мешая рабочей тормозной камере. Но если воздух вдруг заканчивается, то он перестает давить на пружину. Пружина, соответственно, разжимается и принудительно затормаживает колёса. Т.е. этот механизм накапливает, аккумулирует в себе энергию сжатой пружины. Соответственно, назвали его ПРУЖИННЫМ ЭНЕРГОАККУМУЛЯТОРОМ. Ну, или просто «энергач».

Вот таким макаром и реализована в современных грузовых автомобилях и автобусах стояночная тормозная система. Она же является и аварийной. Водитель, дёргая рычаг «ручника», просто выпускает воздух из энергоаккумуляторов. А большая и мощная пружина, больше не сжимаемая воздухом, затормаживает колёса. То же самое происходит и в случае, когда воздух в системе заканчивается по не зависящим от водителя причинам.

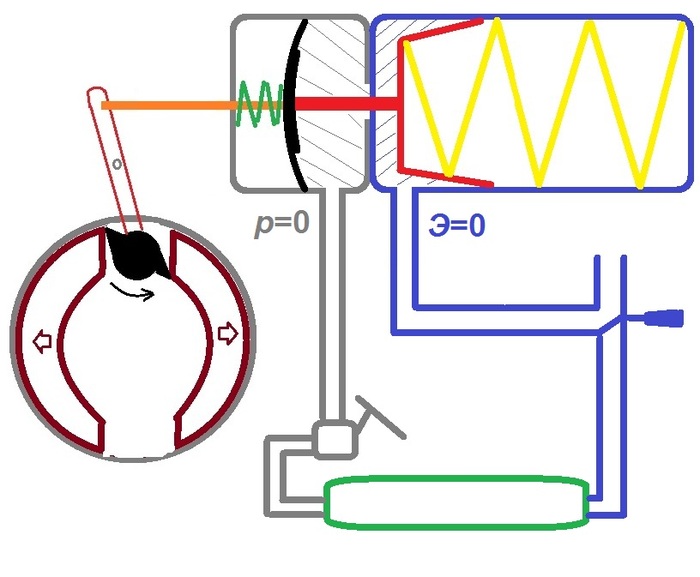

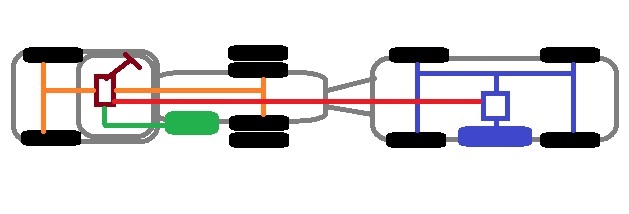

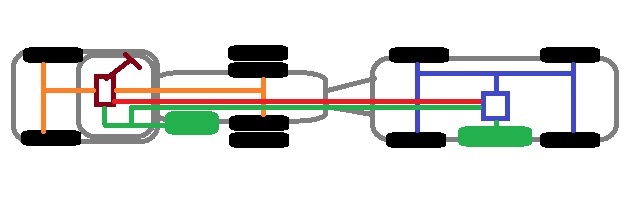

Энергоаккумулятор представляет собой дополнение к обычной рабочей тормозной камере, только чуть большего размера. Устроен он как-то так:

Картинка очень похожа на устройство обычной тормозной камеры, только справа добавился тот самый энергоаккумулятор. На картинке показана ситуация, когда автомобиль стоит на стоянке – на педаль тормоза никто не давит, давление в полости рабочей тормозной камеры равно нулю. Рычаг стояночного тормоза соединил полость энергоаккумулятора с атмосферой, поэтому давление там тоже равно нулю. Жёлтая пружина при этом, не испытывая давления воздуха, давит на красную диафрагму со штоком. Этот шток давит на шток рабочей тормозной камеры, и колесо заторможено.

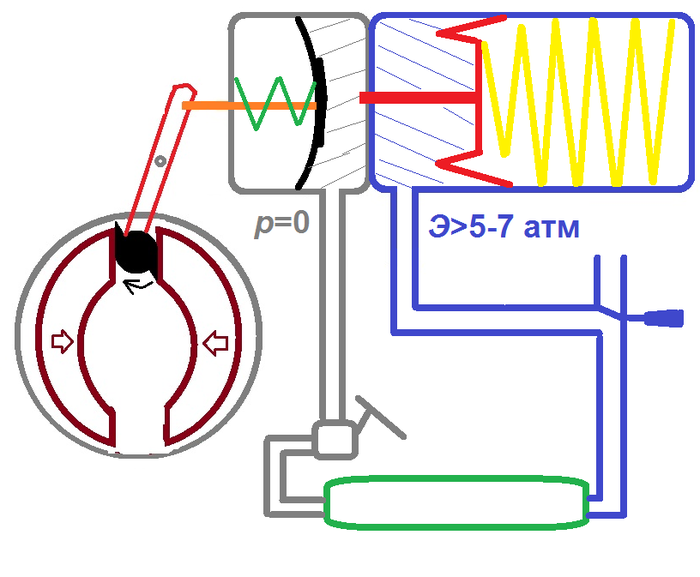

Теперь представим, что водитель запустил двигатель, и выключил стояночный тормоз. Но сразу он тронуться не может – пружина энергоаккумулятора сжимается только при определенном давлении. Оно составляет 5-7 атм. на разных автомобилях. То есть, пока в ресиверах не наберётся достаточно воздуха под этим минимальным давлением, автомобиль будет заторможен стояночным тормозом. Поэтому для старта автомобилю с энергоаккумуляторами нужно «накачать воздух». Именно в этом состоит отличие современных автомобилей от старых или же от машин с пневмогидравлической системой (например, УРАЛ) – в них отсутствие воздуха не является препятствием для движения. Правда, и тормозить будет нечем. Поэтому такие системы менее надёжны.

Итак, система заполнилась воздухом до минимального давления. Рычаг стояночного тормоза уже находится в положении, когда полость энергоаккумулятора соединена с ресивером (машина «снята с ручника»). И по достижению минимального давления (5-7 атм), пружина энергоаккумулятора сжимается, растормаживая колёса:

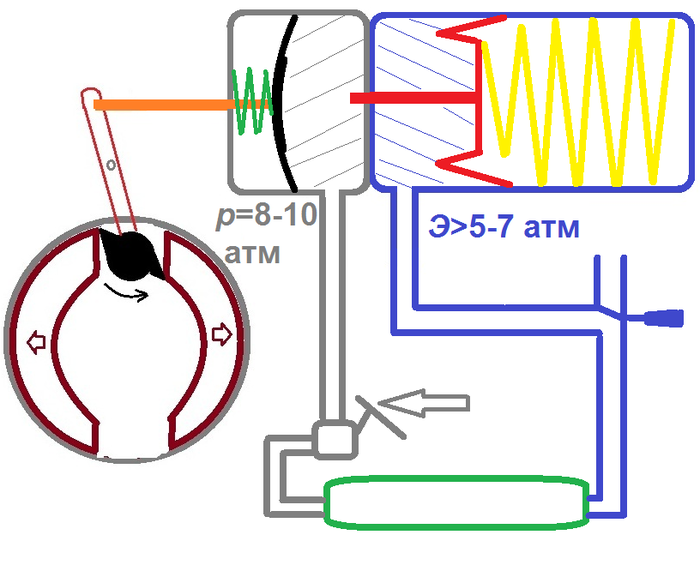

Такое состояние энергоаккумулятора будет рабочим. Т.е. пока водитель принудительно не выпустит воздух из камеры энергоаккумулятора, дёрнув за «ручник», или же пока в системе будет минимальное давление (5-7 атм), пружина энергоаккумулятор будет находится «во взведённом» состоянии. Кончился воздух в системе, или автомобиль поставили на стояночный тормоз – пружина разжимается, и колёса затормаживаются.

Пока энергоаккумулятор находится в «заряженном» состоянии, он никоим образом не мешает тормозной камере выполнять свою функцию рабочей тормозной системы:

А теперь, когда более-менее стал ясен принцип работы стояночной/аварийной тормозной системы, я попробую объяснить, почему же дёрнуть ручник в ситуации экстренного торможения будет плохой идеей. Дело в том, что энергоаккумуляторы устанавливаются не на все колёса автомобиля и прицепа. передняя ось автомобиля практически всегда оборудована простыми тормозными камерами. Также практически никогда не оборудуют энергоаккумуляторами оси передней тележки прицепа. Короче говоря, дёрнув ручник, вы затормаживаете далеко не все колёса, в отличие от нажатия на педаль тормоза.

Далее. Как многие заметили, усилие пружины (если выражать его в единицах давления) не превышает 5-7 атм. А рабочее давление априори больше, и составляет 8-11 атм. Соответственно, эффективность рабочей тормозной системы гораздо выше, нежели у стояночной.

Ну и третий момент. Особенно он актуален для старых автомобилей без АБС или с АБС первых поколений. Дело в том, что резко выпуская воздух из «энергачей», вы запросто можете заблокировать колёса. А на скользкой или мокрой дороге это путь к беде. Короче говоря, на современном автомобиле с АБС в экстренной ситуации самым лучшим вариантом будет тупо утопить педаль тормоза в пол. Максимальное давление пойдёт на все колёса автопоезда, а система АБС и прочие электронные системы не дадут заблокироваться колёсам и не допустят заноса/складывания прицепа.

Постарался разжевать как смог. Но если остались вопросы – задавайте.

В прошлом посте мы разобрали принцип работы пневматических тормозов грузового автомобиля. И перед тем, как перейти ко всяким ретардерам, энергачам и прочим АБС, считаю логичным рассказать о том, как подружить тормоза тягача и прицепа. Тем более, что тут явно прослеживается аналогия с тормозами поездов. И многие в комментариях отметили, что эти системы похожи. Ведь так? Так, да не совсем. Впрочем, обо всём по порядку.

В стародавние времена тормозная система на прицепах была простая до безобразия. По сути это было просто параллельное ответвление от тормозного контура задней оси тягача.

Казалось бы – ну что такого плохого в этой схеме? Ведь воздух точно так же идёт к колёсам прицепа, под точно таким же давлением, с той же силой прижимает тормозные колодки к колёсам. Да, всё верно. Верно было для небольших скоростей и масс. Посмотрите, какой большой путь нужно преодолеть воздуху от тормозного крана (который обычно прям под педалью тормоза в кабине расположен) до передней и, тем более, до задней оси прицепа. А ведь эта тормозная магистраль имеет кроме большой длины ещё какую-то толщину. В итоге мы получаем довольно большой объём воздуха. А воздух, в отличие от жидкости, довольно инертный в плане сжатия. Т.е. нужно значительно время, чтобы давление от тормозного крана дошло до самой дальней тормозной камеры. А самое хреновое, что это время срабатывания тормозов будет разным для тягача и для прицепа. Т.е. получилась ситуация, что тягач уже тормозит, а прицеп ещё нет. А на скользкой дороге, с большой массой и значительной скоростью такая разница может наделать много бед – прицеп начнёт обгонять тягача, и весь автопоезд сложится. Кроме того, неоправданно увеличивался необходимый запас воздуха в ресивере тягача.

Поэтому инженеры решили дать прицепу свой ресивер и свой воздухораспределитель. В итоге получилась т.н. ОДНОПРОВОДНАЯ система, когда прицеп соединяется с тягачом только одним воздушным шлангом. Она очень похожа на тормозную систему поездов. Принцип работы её такой.

1) Компрессор тягача постоянно подпитывает ресивер прицепа рабочим давлением (условно, 10 атмосфер), которое больше некоторого порогового (7 атм). При этом колёса прицепа расторможены, и автопоезд свободно движется. Такой режим называется ПИТАЮЩИМ.

2) Когда возникает необходимость притормозить, водитель нажимает на педаль тормоза, а тормозной кран переходит в УПРАВЛЯЮЩИЙ режим, и делает вот такой финт ушами: в тормоза тягача он ПОДАЁТ воздух под давлением. А в шланге, который идёт к прицепу (в который до этого момента постоянно подавалось 10 атм) он давление СБРАСЫВАЕТ ниже порогового. Воздухораспределитель прицепа тут же реагирует на сброс давления, и это является для него командой к торможению – он подаёт воздух из своего ресивера к своим тормозным камерам. Причём, чем сильнее тормозной кран тягача сбросит давление, тем сильнее прицеп будет давить на свои колодки. А воздух он берёт из своего ресивера, где, как мы помним, воздух хранится под рабочим давлением 10 атмосфер.

3) Но запас воздуха в ресивере прицепа не бесконечен. И если снова не накачать воздух в ресивер прицепа, он со временем закончится. Или же во время стоянки через неплотности системы из него постепенно выйдет весь воздух. Когда такое происходит, то прицеп растормаживается. Если он не зафиксирован ручным стояночным тормозом (классический тросик) или башмаками, то он может самопроизвольно покатиться.

Вкратце всё это можно сформулировать так: воздуха много – запасаем его в ресивере. Воздуха меньше порогового давления – начинаем тормозить. Воздух вообще не подаётся – тормозим из своих запасов по максимуму. Воздух совсем-совсем вышел из системы – колёса растормаживаются. И всё это с помощью одного тормозного шланга. Казалось бы, проблема прошлого решена, и такая схема куда более эффективна. Но всё равно она была не без изъянов – слишком быстро расходовался и слишком медленно пополнялся запас воздуха в ресивере прицепа. И если автопоезд долго стоял на ручнике, или постоянно притормаживал на затяжном спуске, то запас воздуха в прицепе не пополнялся, а только расходовался. В какой-то момент прицеп оставался вообще без воздуха, т.е. без тормозов. Поэтому логично было подпитку воздухом производить непрерывно, как на тягаче. Так была придумана ДВУХПРОВОДНАЯ система.

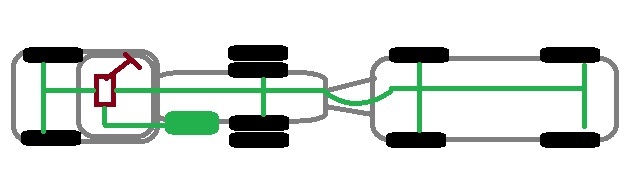

Зеленым обозначена питающая магистраль. Она постоянно пополняет запас воздуха как в тягаче, так и на прицепе. Красным цветом обозначена управляющая магистраль прицепа. В такой системе всё логично, безо всяких «наоборот», в отличие от однопроводной системы. Подали больше давления – прицеп сильнее тормозит. Меньше давления – меньше тормозит. За этим следит воздухораспределитель – синий квадратик, который подаёт воздух из ресивера к тормозным камерам в зависимости от давления в управляющей (красной) магистрали.

Но точно так же, как и в однопроводной схеме, реализовано аварийное торможение. Т.е. если отсоединить питающую (зеленую) магистраль, то прицеп воспримет это как аварийную расцепку, и подаст максимальное давление из своих запасов на тормозные камеры колёс.

В настоящее время используется именно двухпроводная система. Причём, независимо от того, прицеп это, полуприцеп, или же австралийский автопоезд с пятью прицепами.

Думаю, с прицепами разобрались. В следующем посте узнаем, что же это за такие «энергачи», и почему дёргать ручник при экстренном торможении неэффективно.

Как тормозят большие машины

Как и обещал для @coderidNDN, @404error404, @Andreyca и @Tub1k, провожу ликбез по устройству и принципу работы тормозной системы грузовых машин. Знающие люди тут для себя ничего нового не найдут. А вот для остальных инфа может быть интересной. Тема достаточно обширная, поэтому логичнее и правильнее её будет разбить на несколько постов, чтоб всё в одну кучу не мешать.

Сразу оговорюсь, что речь пойдёт о грузовиках полной массой от 8 тонн, то есть о всяких КамАЗах, фурах, самосвалах и т.д. Более лёгкие грузовики имеют тормозную систему точно такую же, как и на легковых автомобилях – гидравлическую с вакуумным усилителем. Понятно, что усилия ноги водителя для остановки 8 тонн маловато. Разница давлений в вакуумном усилителе, очевидно, не может превышать одну атмосферу. А на практике разница давлений всего 0,1-0,2 атм. Умножаем это давление на площадь вакуумника, и получаем силу, которая и помогает водителю остановить автомобиль. Для не очень тяжёлых машин такой способ работает. А вот для более массивных, силы разряжения вакуумника не хватает. Поэтому абсолютно все современные грузовые автомобили (да и автобусы) имеют пневматический усилитель тормозов.

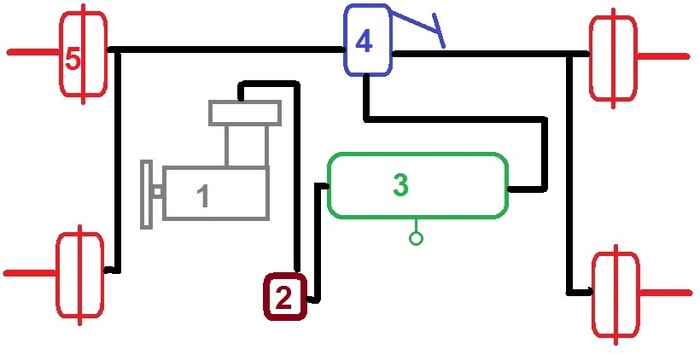

Эти пневматические тормоза являются рабочими. Помимо рабочей тормозной системы, есть ещё вспомогательная, стояночная и аварийная. О них расскажу чуть позже. А пока что вот вам на обозрение общая принципиальная схема тормозной системы одиночного двухосного автомобиля (без прицепа):

Когда автомобиль долго стоял, то воздух из ресиверов через неплотности системы всё равно выходит. Поэтому перед тем, как начать поездку, водитель должен дождаться, пока компрессор накачает воздух до рабочего давления. Чтобы, собственно говоря, было чем тормозить. Как правило, рабочее давление лежит в диапазоне от 6 до 11 атмосфер.

Итак, воздух набрали, тронулись, поехали. И вот возникла необходимость притормозить. Водитель нажимает на педаль тормоза, которая соединена с тормозным краном 4. И уже от тормозного крана расходятся воздушные магистрали непосредственно к колёсным тормозным камерам 5. Задача тормозного крана – пустить из ресивера к тормозным камерам ровно такое давление (не количество, а давление!), которое задал водитель нажатием на педаль. Т.е. он по своему принципу больше похож на газовый редуктор, нежели на простой вентиль. Нажал легонько – воздух к камерам подаётся под маленьким давлением, колёса притормаживают слабо. Нажал сильно – сильнее выросло давление, подаваемое в тормозные камеры, увеличилась сила торможения. Как только водитель убирает ногу с педали тормоза, воздух из тормозных камер под действием возвратных пружин уходит обратно в тормозной кран, где благополучно выбрасывается в атмосферу. Именно поэтому тот самый «пшшшш» от грузовика слышен не в момент торможения, а наоборот – когда колёса растормаживаются.

Сама тормозная камера устроена просто. Это герметичный металлический стакан, с одной стороны он закрыт эластичной резиновой манжетой. С другой стороны к нему подведён воздушный шланг, идущий от тормозного крана. Когда происходит торможение, то воздух под давлением нагнетается в полость камеры, давит на манжету, сама манжета толкает шток, шток поворачивает рычаг с тормозным кулаком, тормозной кулак прижимает колодки к барабану в доме, который построил Джек. Надеюсь, на картинке всё куда более наглядно, нежели я тут понаписал.

Кстати, большинство самих тормозных механизмов на грузовых автомобилях барабанные. Сейчас всё чаще встречаются и дисковые, но они меньше защищены от воды, грязи, пыли т.д. Принцип работы у дисковых и барабанных механизмов точно такие же, как и на легковых машинах. Различие только в размерах.