Инструментальная дефектация агрегатов, узлов и деталей

249. Инструментальная дефектацияагрегатов, узлов и деталей (инструментальная дефектация) проводится с учетом особенностей ВВТ, как правило, в ходе ремонта образца ВВТ с целью определения остаточного ресурса агрегатов, узлов и деталей для принятия решения об их использовании или ремонте.

В процессе инструментальной дефектации определяется пригодность деталей, сборочных единиц и составных частей изделия к дальнейшей эксплуатации, необходимость и возможность их восстановления или замены в соответствии с требованиями руководств по войсковому ремонту, технических требований на ремонт агрегатов, узлов и деталей.

250. Инструментальная дефектация образца вооружения проводится в следующем порядке:

подготовка образца к инструментальной дефектации;

инструментальная дефектация образца в собранном виде, в процессе которой производится внешний осмотр и контроль технического состояния образца и составных частей, согласно перечню проверок технического состояния, помещенного в эксплуатационной документации (частном руководстве по ремонту);

инструментальная дефектация образца в разобранном виде, в процессе которой производится проверка технического состояния составных частей в собранном и разобранном виде согласно указаниям частных руководств по ремонту. Необходимость инструментальной дефектации в собранном и разобранном виде определяется по результатам контроля технического состояния изделия в собранном виде.

При проведении инструментальной дефектации составляется дефектная ведомость образца, в которой указываются марка (тип) образца, заводской номер (при необходимости номер шасси или других составляющих образца), общая наработка изделия (составной части), выявленные неисправности (дефекты, недостатки), возможные причины возникновения неисправности, предлагаемый вариант восстановления.

251. При инструментальной дефектации образцов вооружения должны применяться встроенные системы контроля, испытательная и проверочная аппаратура, измерительные приборы и инструмент общего назначения, диагностические средства. Основные диагностические средства, применяемые при инструментальной дефектации образцов вооружения, приведены в Приложении 24.

252. Дефекты оптических деталей, которые могут быть обнаружены при инструментальной дефектации, разделяют на три группы:

загрязнения различного рода;

К числу производственных дефектов относятся пузырьки воздуха в стекле, свили, заматованные отколы и царапины на внутренней оптике. Крупные пузырьки воздуха видны в виде темных кружков со светлой серединой, а мелкие – в виде темных точек. Свили – это неоднородности стекла, заметные в виде прозрачных включений. Заматованные отколы могут быть обнаружены главным образом у краев деталей. Они обычно имеют небольшие размеры и матовую поверхность. Все производственные дефекты при осмотре оптики во внимание не принимаются и не влияют на оценку состояния оптических систем.

Загрязнения оптики бывают в виде осыпки, налетов, подтеков смазки, пятен и т.д. Осыпка представляет собой посторонние частицы пыли, замазки, металлических стружек, осевшие на поверхностях оптических деталей. Появлению биологических, налетов способствуют хранение приборов при повышенной влажности воздуха и резкие колебания температуры. Затекание смазки на оптические детали чаще всего наблюдается около оправ.

Дефекты оптики, входящие во вторую группу, наблюдают через прибор и определяют, мешают ли они наблюдению. Не допускаются такие дефекты, которые ухудшают видимость через прибор и мешают наблюдению, например сильные налеты и осыпка, сплошное отпотевание и т.п. Незначительный налет, отдельные точки и ворсинки, которые не ухудшают видимость и не мешают наблюдению, считаются допустимыми дефектами.

К числу повреждений оптических деталей относятся отколы, трещины, расклейка, разложение отражающего слоя зеркал и призм, выкрашивание заполнения штрихов сеток, царапины и выколы на наружной оптике и потертость просветляющего слоя на ней.

Трещины в оптических деталях и отколы обнаруживаются по характерному блеску поврежденной поверхности. Приборы с такими дефектами должны быть отправлены в соответствующие ремонтные органы для проведения ремонта.

Расклейка оптических деталей встречается двух видов: механическая и температурная. Механическая расклейка возникает в результате ударов, сжатия и других механических воздействий. Она наблюдается в виде радужных полос и пятен. Температурная расклейка появляется вследствие влияния высоких температур и разложения клея. Она имеет вид звездочек, дубовых листочков, пятен, нитей светлого тона.

Разложение отражающих слоев зеркал хорошо заметно при наблюдении со стороны объектива прибора. Если в приборе имеется выкрашивание заполнения штрихов сеток, то при наблюдении через окуляр такие штрихи будут плохо заметны, так как они становятся прозрачными.

Расклейка оптических деталей, разложение отражающего слоя зеркал и призм, выкрашивание заполнения штрихов сеток, царапины и небольшие выколы на наружной оптике допускаются, если они не ухудшают видимость через прибор, не затрудняют наблюдение и выполнение измерительных работ с помощью сетки. Потертость просветляющего слоя на наружных поверхностях оптических деталей допускается и при осмотре не учитывается.

Дефектация деталей

Технологический процесс, который носит название дефектация, служит для оценки технического состояния деталей с последующей их сортировкой на группы годности. В ходе этого процесса производится проверка соответствия деталей техническим требованиям, изложенным в технических условиях на ремонт или в руководствах по ремонту, при этом применяется сплошной контроль, т.е. контроль каждой детали.

Дефектация деталей – это также инструментальный и многостадийный контроль. Для последовательного изъятия невосстанавливаемых деталей из общей массы применяют следующие надлежащие стадии выявления деталей:

В процессе дефектации деталей используются следующие методы контроля:

Только те элементы детали, которые в процессе эксплуатации повреждаются или изнашиваются, подвергаются контролю в процессе дефектации.

Вследствие контроля детали необходимо подразделить на три группы:

Такое распределение деталей по группам годности отнюдь не является устойчивым. Учет их распределения по группам дает возможность прогнозировать благоприятные и неблагоприятные ситуации распределения деталей по группам и объективно оценить качество труда разборщиков и дефектовщиков (специалистов в области дефектовки деталей).

Разрабатывается стратегия дефектации на основе изучения вероятности возникновения дефектов на деталях, учета их взаимосвязи, дающая возможность повысить эффективность и производственную отдачу этого участка:

Результаты сортировки деталей учитываются в дефектовочных ведомостях. Дефектовочные ведомости являются исходным справочным материалом (информацией) для установления или корректирования коэффициентов годности, сменности и восстановления, а их анализ служит исходным положением для принятия решений по планированию работы предприятия, организации материально-технического снабжения и т.д.

Коэффициент годности (Кг) демонстрирует, какая часть деталей одного наименования может быть использована повторно без ремонтного воздействия при ремонте автомобилей (агрегатов).

Коэффициент сменности (Кс) демонстрирует, какая часть деталей одного наименования требует замены при ремонте автомобилей (агрегатов).

Коэффициент восстановления (Кв) характеризует часть деталей одного наименования, которые следует восстанавливать.

Обработка информации, отраженной в дефектовочных ведомостях, позволит определить маршрутные коэффициенты восстановления деталей.

Технические требования на дефектацию деталей разрабатываются заводами-изготовителями автомобилей (агрегатов) или научно-исследовательскими организациями, которые ликвидируют неясность и вопросность информации об автомобилях зарубежных производителей.

Из ее рабочего чертежа получают общие сведения о детали, они включают в себя:

При рекомендации способов устранения дефектов опираются на богатый опыт, накопленный отечественными и зарубежными ремонтными предприятиями, и на рекомендации по рациональному их выбору. На основе опыта эксплуатации и ремонта автомобилей (агрегатов), а также специальных научно-исследовательских работ выявляют возможные дефекты детали.

Допустимый размер детали – размер, при котором деталь, установленная при капитальном ремонте в автомобиль (агрегат), отработает до следующего капитального ремонта и ее износ не превысит предельного, т. е. остаточный ресурс у детали остается не меньше межремонтного tМ. Его устанавливают на основе допускаемого износа Идоп. При этом условии допустимый размер будет равен: для вала dдоп = dН — Идоп,

для отверстия dдоп = dН + Идоп,

где dН — диаметр нового вала (отверстия), мм; Идоп — величина допустимого износа вала (отверстия), мм.

Деталь во время ремонта выбраковывают, если ее размер больше (для отверстия) или меньше (для вала) допускаемого.

Для установления величины допустимого износа детали следует знать ее предельный износ. Износ в точке перехода прямолинейного участка изнашивания в криволинейный – зону форсированного износа – называют предельным. Предельный износ Ипр – это такой износ, при котором дальнейшая эксплуатация детали невозможна или нецелесообразна из-за недопустимого снижения экономических или технологических показателей. При износе Ипр размер детали считается предельным, по нему устанавливают предельное состояние детали. Наработка до предельного состояния соответствует сроку службы детали Тпр.

Предельный размер детали определяют на основе экономического и технического критериев. Экономический критерий обусловливается предельным уменьшением экономических показателей, таких как потеря мощности, снижение производительности, увеличение расхода топлива, смазки и т.д., а технический характеризуется резким увеличением темпов изнашивания, которое может привести к аварии.

Как ремонтировать автомобиль

Дефектация деталей

Для оценки технического состояния деталей с последующей их сортировкой на группы годности в ремонтном производстве имеется, в отличие от остальных машиностроительных производств, технологический процесс, который носит название дефектации деталей.

Процесс дефектации деталей автомобиля

В ходе этого процесса осуществляется проверка соответствия деталей техническим требованиям, которые изложены в технических условиях на ремонт или в руководствах по ремонту, при этом используется сплошной контроль, т. е. контроль каждой детали.

Кроме того, дефектация деталей автомобиля — это также инструментальный и многостадийный контроль.

Для последовательного исключения не восстанавливаемых деталей из общей массы используют следующие стадии выявления деталей:

с явными неустранимыми дефектами — визуальный контроль;

со скрытыми неустранимыми дефектами — неразрушающий контроль;

с неустранимыми геометрическими параметрами — измерительный контроль.

Ремонт автомобиля своими руками

для настоящих автомобилистов,

как ремонтировать двигатель самому

Дефектация деталей машины

Роль дефектации в обеспечении качества ремонта, классификация дефектов. Методы обнаружения трещин в деталях и узлах. Измерение износа типовых поверхностей деталей. Дефектовка цилиндров, коленчатых и распределительных валов двигателей внутреннего сгорания.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 18.03.2016 |

| Размер файла | 757,8 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Московский государственный машиностроительный университет «МАМИ»

Направление: Эксплуатация транспортно-технологических машин и комплексов

Дисциплина: Дефектование деталей и узлов АМТС

на тему: Дефектация деталей машины

Ф.И.О. студента Лукин Е.А.

Регион Старая Русса

1. Дефектация деталей машин

1.1 Роль дефектации в обеспечении качества ремонта и классификация дефектов

1.2 Методы обнаружения трещин в деталях и узлах

1.3 Проверка взаимного расположения поверхностей деталей

1.4 Измерение износа типовых поверхностей деталей

2. Дефектовка коленчатых и распределительных валов двигателей внутреннего сгорания

2.1 Дефектовка коленчатых валов

2.2 Дефектовка распределительных валов

2.3 Определение ремонтных размеров для шеек валов по результатам дефектовки

3. Дефектовка цилиндров двигателей внутреннего сгорания

3.1 Изучение методов измерения рабочих поверхностей цилиндров и определение величины и характера их износов

3.2 Определение ремонтных размеров для восстановления цилиндров

От того, как проведена дефектация, зависят качество и стоимость ремонта. При недостаточно внимательном контроле может снизиться качество дефектации, а чрезвычайно жесткий контроль может вызвать перерасход запасных деталей. При дефектации все детали можно разделить на три группы: 1) детали, имеющие допустимый износ, а также детали, прошедшие необходимые виды проверки; 2) детали, имеющие предельный износ и отклонения от геометрической формы поверхностей, но восстановление которых возможно; 3) детали, имеющие признаки окончательного брака и не пригодные к восстановлению.

1. ДЕФЕКТАЦИЯ ДЕТАЛЕЙ МАШИН

1.1 Роль дефектации в обеспечении качества ремонта и классификация дефектов

Дефектация определяет техническое состояние деталей с целью оценки возможности их дальнейшего использования при ремонте.

В процессе дефектации производится сортировка деталей на годные, негодные и требующие ремонта. Годные к дальнейшей эксплуатации детали направляют в комплектовочные кладовые или склады, а оттуда на сборку. Негодные детали сдаются в металлолом. Детали, требующие ремонта, после определения последовательности восстановления передаются в соответствующие участки или цехи ремонтного средства, иногда на склад ожидания ремонта.

В ремонтных средствах наряду с дефектацией деталей оценивается техническое состояние узлов, механизмов и отдельных агрегатов.

Результаты дефектации фиксируются в дефектовочных ведомостях, где указывается количество годных, требующих ремонта и негодных деталей и узлов. Эта ведомость впоследствии является основанием для получения (закупки) необходимых для ремонта машины или агрегата соответствующих материалов сборочных единиц.

При капитальном ремонте на ответственные детали и узлы при дефектации составляются паспорта замеров основных рабочих поверхностей. По этим данным в дальнейшем производится обработка поверхностей под ремонтные размеры, подбираются соответствующие сопряжения, а иногда комплектуются агрегаты и узлы.

Результаты дефектации, накопленные за несколько лет в различных ремонтных средствах, анализируются. Сопоставление результатов такого анализа с показателями безотказности и долговечности позволяет уточнить коэффициенты сменности и ремонта деталей, узлов и агрегатов при текущем, среднем или капитальном ремонте.

Дефектация производится в соответствии с требованиями технических условий на капитальный, текущий и средний ремонты. Эти требования излагаются в картах дефектации.

Методы дефектации зависят от конструкции, назначения, технического состояния и характерных повреждений детали или узла. Применяемые при этом оборудование и инструмент должны соответствовать возможностям ремонтного средства.

Техническое состояние агрегатов и механизмов оценивается по заранее установленным параметрам. Задачей такой оценки является определение всех возможных дефектов на поверхностях деталей. Дефекты в деталях изделий могут быть разделены на дефекты, связанные с аварийными повреждениями, длительной эксплуатацией или хранением.

Явные повреждения, а также поломки и т.д. обнаруживаются легко. Сравнительно просто оценить степень износа рабочих поверхностей после обмера деталей измерительным инструментом (микрометр, штангенциркуль, индикатор и др.).

Значительно сложнее определить степень взаимного смещения поверхностей, возникающего как при длительной эксплуатации, так и при других повреждениях машины. Особую сложность при ремонте представляет обнаружение микротрещин.

При дефектации деталь вначале подвергается внешнему осмотру с целью обнаружения явных дефектов (коррозия, трещины, вмятины и т.д.), а также дефектов с признаками окончательного брака (поломки, сколы, пробоины и т.п.). Затем деталь проверяют на специальных приспособлениях и приборах для выявления микротрещин, определения степени смещения поверхностей относительно друг друга, измерения твердости, упругости и т.д. Затем выполняют обмер рабочих поверхностей деталей.

Такая последовательность дефектации позволяет избежать лишней работы в тех случаях, когда деталь имеет признаки явных дефектов или брака.

1.2 Методы обнаружения трещин в деталях и узлах

При ремонте для обнаружения трещин и других пороков применяют методы гидравлических испытаний, керосиновой пробы, красок, люминесцентный, вихревых токов, намагничивания, ультразвуковой и др.

Первые пять методов применяют только для обнаружения трещин. Остальные являются универсальными и позволяют обнаружить на деталях не только трещины, но и внутренние пороки металла (поры, раковины и т.п.).

Метод гидравлических испытаний применяют при обнаружении трещин в полых деталях (баки, головки блоков, радиаторы, трубопроводы и т.д.).

При испытании полости деталей заполняют водой или дизельным топливом, создают заданное техническими условиями давление и затем, после выдержки, осматривают деталь или узел. О наличии трещин судят по подтеканию жидкости. Трещины можно обнаружить, используя сжатый воздух. Внутренние полости заполняют сжатым воздухом, а баки погружают в ванну с водой. Выходящий из трещины воздух обнаруживается по пузырькам над поверхностью воды. Как правило, давление при опрессовке в 1,5. 2 раза превышает рабочее давление детали. Этим методом можно обнаружить сквозные, сравнительно большие трещины.

Метод керосиновой пробы заключается в следующем. Поверхность проверяемой детали смачивают керосином. После выдержки в течение 1. 2 мин эту поверхность насухо протирают и покрывают мелом. Керосин, проникший в трещины, выступает на поверхность мелового покрытия, четко определяя границы трещины. Этот метод очень прост, не требует специального оборудования и поэтому широко используется, особенно при проверках рам. Однако с помощью такого метода невозможно выявить трещины шириной менее 0,03. 0,05 мм.

Метод красок основан на способности красок к взаимной диффузии. Для обнаружения трещин поверхность детали обезжиривают бензином и покрывают красной краской, которую через 5. 6 мин смывают растворителем. После этого поверхность покрывают белой краской. Красная краска выступает из трещины и окрашивает белое покрытие, обозначая границы трещины. Наша промышленность выпускает дефектоскопы (ДМК-1, ДМК-2), предназначенные для обнаружения трещин этим методом. Метод красок позволяет обнаруживать трещины шириной не менее 0,01. 0,03 мм и глубиной до 0,01. 0,04 мм.

Люминесцентный метод дефектоскопии основан на способности некоторых веществ светиться под воздействием ультрафиолетовых лучей (люминофоры).

Для выявления трещин на поверхность детали наносят люминофор. После выдержки 5. 6 мин люминофор с поверхности удаляют, затем наносят слой талька с целью извлечения люминофора из трещины. Впитанное тальком флюоресцирующее вещество ярко светится в ультрафиолетовых лучах (рис. 1).

Рис. 1. Схема люминесцентной дефектоскопии:

Контроль деталей на отсутствие трещин этим методом производят на специальных люминесцентных дефектоскопах.

В качестве источника ультрафиолетовых лучей применяют ртутно-кварцевые лампы. В качестве люминофоров используют твердые или жидкие вещества. Из твердых чаще всего применяются проявляющие порошки окиси магния, углекислого магния или их смесь. Порошки втираются в полость возможного дефекта, где и остаются. Предпочтительным является применение жидких люминофоров, так как они легко проникают в полость трещины.

В качестве люминофоров используют антраценовое масло в смеси с керосином (80%) и трансформаторным маслом (15%). Эта смесь дает светло-голубое свечение. Используется также дефектоль или нориол, который представляет собой продукт перегонки нефти норийского происхождения (месторождение в Грузии). Эти вещества дают зелено-желтое свечение.

Люминесцентный метод позволяет выявить только поверхностные дефекты. Этот метод применяется для обнаружения трещин в деталях из любых материалов, включая немагнитные, для которых невозможно использовать более эффективные методы магнитной дефектоскопии. Люминесцентный метод дает возможность выявить трещины шириной до 0,01 мм и глубиной 0,03. 0,04 мм.

Метод намагничивания предусматривает предварительное намагничивание деталей. Магнитные силовые линии, проходя через деталь и встречая на своем пути дефект, огибают его как препятствие с малой магнитной проводимостью. При этом над местом трещины или раковины образуется поле рассеяния. Такую неоднородность магнитного поля обнаруживают частицами магнитного порошка, содержащегося во взвешенном состоянии в жидкости. Магнитный порошок из жидкости, которой поливают намагниченную деталь, притягивается к месту рассеяния магнитного поля и осаждается, обозначая место расположения трещины. Дефект выявляется наиболее отчетливо в том случае, когда трещины на рабочей поверхности ориентированы перпендикулярно направлению магнитных силовых линий.

Метод магнитной дефектоскопии достаточно чувствителен. Он позволяет выявить трещины шириной до 0,001 мм и другие дефекты (раковины, пустоты) размером до 1 мм, расположенные под поверхностью детали на глубине до 15 мм.

При дефектации деталей применяют циркулярное намагничивание, намагничивание внешним полем и комбинированное. Циркулярное намагничивание (рис. 2) осуществляется переменным или постоянным током большой силы (до 1000. 4000 А). В установке используется переменный ток. Такие установки позволяют обнаружить поперечные трещины в сравнительно небольших и не очень сложных деталях.

Рис. 2. Схема дефектоскопа циркулярного намагничивания:

Намагничивание внешним полем обеспечивается соленоидом или замыканием магнитного поля деталью (рис. 3, 4). Намагничивание соленоидом производится переменным или постоянным током и применяется для определения трещин в валах (валы КП, бортовых передач и т.п.).

Рис. 3. Схема намагничивания детали соленоидом:

1- реостат; 2- деталь; 3- соленоид

Рис. 4. Схема намагничивания наложением магнитного поля:

Намагничивание способом замыкания деталью магнитного поля (см. рис.5) осуществляется для обнаружения поперечных трещин в деталях типа дисков, шестерен, пластин, колец и т.п.

Комбинированное намагничивание применяют для обнаружения поперечных и продольных трещин. При этом создается вихревое магнитное поле. Оно образуется при действии продольного постоянного поля электромагнита и циркулярного поля (рис. 5). Этот метод используется для дефектации сложных по конфигурации деталей (распределительные валы, большие шатуны и т.д.).

Рис. 5. Схема комбинированного метода намагничивания:

Иногда используется комбинация из циркулярного метода и метода соленоида. Такой комбинированный способ применяется для проверки коленчатых валов двигателей.

Ультразвуковой метод обнаружения трещин основан на способности ультразвука при прохождении через металл деталей отражаться от границы раздела двух сред, в том числе и от дефекта. В зависимости от способа приема сигнала, поступающего от дефекта, различают метод подсвечивания и импульсный.

В качестве излучателей (приемников) используют пластины из титаната бария (ВаТi ), у которого пьезоэффект почти в 500 раз выше, чем у кварца.

Рис. 6. Схема импульсного ультразвукового дефектоскопа:

Ультразвуковые дефектоскопы обычно работают на частотах 0,8. 2,5 МГц, обладают очень высокой чувствительностью не только при обнаружении наружных, но и внутренних дефектов в деталях.

В комплекте дефектоскопов имеются плоские и призматические щупы, позволяющие посылать излучения под разными углами к поверхности детали.

Среди методов обнаружения внутренних пороков в деталях используются рентгено- и гамма-излучения. Однако в ремонтной практике эти методы пока широкого применения не нашли из-за сложности оборудования и повышенной вредности.

1.3 Проверка взаимного расположения поверхностей деталей

Взаимное расположение поверхностей деталей при эксплуатации машин изменяется вследствие неравномерного износа, остаточных деформаций или аварийных повреждений. Это приводит к ухудшению условий работы деталей и узлов, появлению ударных нагрузок, нарушению условий смазывания и т.п. Поэтому при дефектации деталей обязательно проверяют точность взаимного расположения поверхностей деталей.

В технических условиях на ремонт техники взаимное положение деталей определяется следующими параметрами:

· точностью расстояния между осями цилиндрических поверхностей или между плоскостями;

· точностью углового расположения поверхностей или их осей; допустимой непараллельностью или неперпендикулярностью осей (плоскостей) между собой, которая задается на определенной длине;

· допустимой несоосностью (неконцентричностью) цилиндрических поверхностей, задаваемой в виде биения одной поверхности относительно другой;

· допустимым несовпадением оси отверстий под подшипники с плоскостью разъема картеров и др.

Проверка взаимного расположения рабочих поверхностей осуществляется, как правило, с помощью специальной оснастки. Такую оснастку инструментальная промышленность массово не выпускает из-за конструктивного многообразия проверяемых деталей. Каждое ремонтное предприятие или одно из них централизовано проектирует и изготавливает необходимую для дефектации номенклатуру специальной оснастки, приспособлений и измерительного инструмента.

Рассмотрим некоторые конструкции таких приспособлений. Например, картерные детали обычно проверяют на соосность отверстий под подшипники валов, на перпендикулярность и параллельность осей отверстий. При небольших расстояниях между опорами соосность отверстий контролируется индикаторными оправками (рис. 7).

Рис. 7. Схема проверки соосности отверстий пневматическим методом

Рис. 8. Схема проверки соосности отверстий оптическим методом

1- коллиматор; 2- телескоп

При проверке больших партий однородных деталей применяют пневматический метод, основанный на изменении расхода воздуха в системе (контролируется манометром) при смещении средних отверстий относительно крайних (рис. 9). Подобную проверку производят контрольными проходными пробками.

Рис. 9. Схема проверки соосности отверстий пневматическим методом

Расстояние между осями отверстий и параллельность их между собой можно определять с помощью специального приспособления с разжимными оправками и индикаторами (рис. 10).

Рис. 10. Проверка параллельности осей отверстий в картерной детали

Неперпендикулярность осей отверстий на заданной длине определяют с помощью специальных оправок, щупа или индикатора (рис. 11).

Рис. 11. Схема проверки перпендикулярности осей отверстий

Шейки валов (валы редукторов, распределительные и коленчатые валы двигателей и т.д.) проверяются на соосность измерением степени биения; это измерение выполняют индикатором при проворачивании вала в призмах или центрах (рис. 12). По значению биения судят о прогибе вала. Часто конструктивное выполнение не позволяет расположить призмы на концах детали, поэтому значение биения измеряют в центре и на концах вала, а общее (суммарное) значение определяется по выражению

которое выводится на основе предположения, что дополнительное приращение биения из-за смещения опор на концы вала равно полусумме биений концов. По суммарному биению определяют прогиб валов (0,5).

Рис. 12. Схема замеров при определении прогиба вала

Существует несколько конструктивных вариантов конструкций приспособлений для проверки шатунов на изгиб и скручивание. Каждое из них имеет свои достоинства и недостатки. Наиболее распространенной является конструкция, принципиальная схема которой дана на рис. 13.

Рис. 13. Приспособление для проверки шатунов на изгиб и скручивание

Даже эти немногочисленные примеры показывают, что для дефектации деталей, с точки зрения оценки взаимного расположения их рабочих поверхностей необходимо, большое число различных приспособлений и специального инструмента.

При дефектации сложных деталей рабочий не вычисляет значений прогибов, несоосностей и т.д., он просто сравнивает результаты замеров с данными технических условий и принимает решение о дальнейшей работе с деталью.

1.4 Измерение износа типовых поверхностей деталей

Изнашивание деталей в процессе эксплуатации машин вызывает изменение размеров рабочих поверхностей, которое происходит неравномерно, в результате чего первоначальная геометрическая форма поверхностей нарушается.

Изменение размеров и геометрических форм рабочих поверхностей деталей приводит к необходимости остановки машины для проведения ремонта.

Количественная и качественная оценка этих изменений осуществляется в процессе дефектации. Измерение рабочих поверхностей деталей при этом выполняют универсальным инструментом (микрометром, индикаторным нутромером, штанген инструментом и т.п.), предельными (браковочными) калибрами и специальными измерительными приборами.

Для выявления отклонения от правильной геометрической формы цилиндрических поверхностей их обмеряют в двух-трех сечениях по длине и в каждом сечении в двух-трех направлениях (рис. 14). При этом определяют место с наибольшим износом. Такая методика измерений позволяет определить овальность, конусность и т.п.

Рис. 14. Схема обмера цилиндрических деталей, зубчатых и шлицевых поверхностей

Браковочный калибр представляет собой стандартную непроходную скобу или пробку. Изношенная поверхность измеряется предельно допустимым и предельным калибрами. Вначале пользуются первым, оценивая возможность использования детали без ремонта. Если износ выше предельно допустимого и первый калибр проходит, то используют второй калибр, оценивая возможность восстановления детали. Если этот калибр не проходит, то деталь можно подвергать ремонту; если же проходит, то деталь списывают в металлолом как негодную к дальнейшему использованию (брак).

При дефектации сложных деталей техники часто используются специальные приемы измерений, а также специализированные измерительные приборы.

Дефектацию внутренних отверстий деталей большой длины (цилиндры гидросистем и т. п.) выполняют специальными приборами и калибрами (рис. 15).

Рис. 15. Схема прибора для обмера глубоких отверстий

Эти приборы относятся к микрометрическим нутромерам (например, ПКИ-10, ПКИ-20 и др.); точность измерения до 0,05 мм.

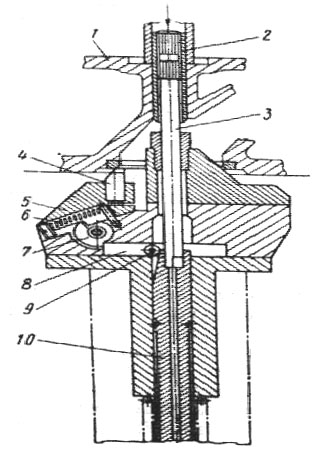

Как и обычные приборы такого типа, они состоят из микрометрического счетного механизма (микрометрический винт с указателем отсчета 1и маховичок с фрикционным элементом храпового типа 2), измерительной головки (коническая 3 и винтовая 4 пары шестерен, измерительный колок 5 и муфта сцепления 6), удлинительных штанг 7 и центрирующих устройств 8.

Техника измерения этими приборами аналогична технике измерения микрометрами и нутромерами.

Степень износа зубьев шестерен оценивают замерами непосредственно толщины зуба и нормали нескольких зубьев. Замер толщины зуба по делительной окружности штангензубомером позволяет определять толщину зуба на определенной высоте. Применяется он при обмере небольшого количества деталей, что характерно для ремонта.

При капитальном ремонте используется метод замера нормалей нескольких зубьев с помощью обычных штангенциркулей или же калибровых скоб. Этот метод основан на следующем свойстве зубчатых колес. При работе шестеренчатого механизма контакт зубьев для передачи усилий происходит в основном по делительной окружности. Поэтому в этой области поверхности зуба происходит наибольший износ.

В любом зубчатом цилиндрическом колесе нормаль, проведенная к поверхности зуба в контактной точке (область делительной окружности), является нормалью и другого зуба. Количество зубьев, охватываемых нормалью, зависит от модуля и диаметра шестерни. Рабочие поверхности двух зубьев, имеющих общую нормаль, в области делительной окружности на некоторой дуге близки к окружности с диаметром, равным этой нормали. Поэтому износ зубьев можно измерять без фиксации высоты с помощью обычных штангенциркулей. Но при этом необходимо измерять нормаль к определенному количеству зубьев. Это количество, так же как и предельно допустимый размер нормали, отражается в карте дефектации. Часто вместо штангенциркуля используется шаговая скоба.

Детали топливной и гидравлической аппаратуры подбираются в сопряжения с высокой степенью плотности. Поэтому при дефектации часто не измеряются размеры каждой поверхности, а контролируется плотность сопряжении. Для замера плотности используется как гидравлический, так и пневматический принципы замера. Наиболее перспективен последний. Пневматические длиномеры используются не только для измерения плотности, но также для контроля линейных размеров и рабочих поверхностей, изготавливаемых с высокой точностью. Принцип работы пневматического прибора завода «Калибр» (рис. 16) заключается в изменении расхода воздуха в зависимости от зазора контролируемого сопряжения или между измеряемой деталью и калибром. Применение такого и подобных приборов значительно сокращает время на дефектацию.

Рис. 16. Схема пневматического измерительного прибора:

2. ДЕФЕКТОВКА КОЛЕНЧАТЫХ И РАСПРЕДЕЛИТЕЛЬНЫХ ВАЛОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ

2.1 Дефектовка коленчатых валов

Перед замерами коленчатого вала его поверхности (особенно коренные и шатунные шейки) тщательно протирают и наружным осмотром устанавливают наличие трещин, задиров, забоин, глубоких рисок и т. п. Характер и место расположения обнаруженных дефектов записывают в журнал (тетрадь) работ. Для выполнения дальнейших операций коленчатый вал устанавливают и закрепляют в центрах приспособления. При этом его вращение должно быть легким, но без заметного люфта. Если коленчатый вал не имеет центровых отверстий, его укладывают крайними коренными шейками на призмы, установленные на поверочной плите. Затем проверяют установку микрометра на «Нуль». После этого приступают к измерению диаметров коренных и шатунных шеек.

дефектация цилиндр вал двигатель

Рис. 17. Схема измерений диаметров шеек и прогиба коленчатого вала

Для определения биения и прогиба вала индикатор со стойкой устанавливают так, чтобы наконечник измерительного стержня упирался в середину средней коренной шейки вала. Медленно поворачивая коленчатый вал, наблюдают за отклонениями большой стрелки индикатора и при наибольшем отклонении устанавливают стрелку на «Нуль». При дальнейшем вращении коленчатого вала записывают максимальные отклонения стрелки индикатора. При такой настройке индикатора его показания непосредственно дают величину биения ускоренной шейки. Прогиб вала численно равен половине величины биения С. Место наибольшего отклонения стрелки индикатора, а следовательно и наибольшего прогиба, отмечается мелом и краской. Однако в данном случае необходимо учитывать, что замечаемое по индикатору биение включает не только прогиб, но и овальность шейки.

Для определения радиуса кривошипа (рис. 18) шатунную шейку коленчатого вала ставят в верхнее положение 1 и замеряют штангенрейсмусом расстояние Н от плиты до шейки. Затем поворачивают коленчатый вал так, чтобы эта шейка встала в нижнее положение 3, и измеряют расстояние hот плиты до шейки.

Рис. 18. Измерение радиуса кривошипа коленчатого вала штангенрейсмусом

1— шатунная шейка в верхнем положении; 2— ось коренных шеек; 3— шатунная шейка в нижнем положении.

Измерения делают для каждой шатунной шейки в средней ее части. На основании измерений определяют величины радиусов кривошипов Rпо формуле

2.2 Дефектовка распределительных валов

Перед замерами распределительного вала протирают опорные шейки, кулачки и наружным осмотром устанавливают наличие и размеры таких дефектов, как забоины, глубокие риски, раковины на поверхности кулачков и шеек, отколы на их торцах, смятие и срыв резьб, шпоночных канавок и т. п. Результаты осмотра записывают в журнал. Затем проверяют установку микрометра на «Нуль» и приступают к измерению диаметров опорных шеек в двух взаимно перпендикулярных плоскостях, одна из которых совпадает с направлением первого кулачка (со стороны распределительной шестерни), и в двух поясах, отстоящих от торцов шеек на 5 мм.

На основании полученных измерений, так же как и для коленчатых валов, находят конусность, овальность и наибольший износ шеек. О степени износа кулачков судят по измерениям их высоты, сравнивая их с нормальными и допустимыми размерами. Высоту каждого кулачка измеряют в двух поясах на расстоянии 5 мм от торцов.

Измерение прогиба распределительного вала производится так же, как и коленчатого.

2.3 Определение ремонтных размеров для шеек валов по результатам дефектовки

На основании результатов выполненных замеров и расчетов, а также наружного осмотра курсант делает заключение о степени износа коленчатого и распределительного валов (брак, годный, требует ремонта, с указанием ремонтного размера). При этом он сравнивает полученные результаты с данными технических условий и пользуется табл.1 и 2.

Таблица 1. Размеры шеек коленчатых валов двигателей ЗИЛ-130 и СМД-14