Индуктивные датчики

Датчики индуктивного типа используются главным образом для измерения скорости и положения вращающихся деталей. Их действие основывается на известном принципе электрической индукции (изменение магнитного потока наводит э.д.с. в катушке). На рисунке показан принцип действия индуктивного датчика и типичный прибор, применяемый в качестве датчика скорости вращения и положения коленчатого вала двигателя.

Выходное напряжение большинства индуктивных датчиков имеет синусоидальную форму. Амплитуда сигнала зависит от скорости измерения магнитного потока и в основном определяется оригинальной конструкцией датчика: числом витков в катушке, силой магнита и величиной зазора между датчиком и вращающейся деталью. Как уже отмечалось, выходное напряжение увеличивается с ростом скорости вращения. В большинстве случаев используется частота сигнала. Наиболее часто для преобразования выходного напряжения индуктивного датчика в полезный сигнал его пропускают через триггер Шмидта. Он позволит создать напряжение прямоугольной формы постоянной амплитуды и переменной частоты.

Рис. Индуктивный датчик на базе управляемого генератора колебаний

В некоторых случаях выход датчика используется для переключения генератора колебаний в рабочий режим и обратно или же для подавления колебаний. Схема такого варианта показана на рисунке. Генератор создает колебания высокой частоты порядка 4 МГц, которые далее коммутируются сигналом датчика, а потом фильтруются, что даст на выходе сигнал прямоугольной формы. Такая схема обладает высокой помехоустойчивостью.

Как работают индукционные датчики положения и зачем нужна технология CIPOS

Что объединяет ускорение, торможение, рулевое управление и переключение передач? Все эти относящиеся к безопасному вождению процессы требуют точной регистрации положения механических узлов и управления их перемещением. В современном автомобиле эти функции реализуются при участии бесконтактных индукционных датчиков положения, которые также известны как датчики траектории или датчики угла положения. Они и сейчас играют ключевую роль во всё большем числе автомобилей, а скоро без них и вовсе будет не обойтись. Объясняем, почему так, как они работают, что такое технология CIPOS и причём тут Hella.

Принципиальное устройство индукционных датчиков

Работа датчика основана на явлении электромагнитной индукции. Оно, кратко напомним школьный курс физики, состоит в том, что в замкнутом проводнике, находящемся в переменном магнитном поле, возникает электрический ток. Помните опыт, когда к выводам катушки из нескольких витков провода подсоединяли вольтметр, а затем вносили в катушку магнит? При этом стрелка вольтметра отклоняется — это происходит благодаря электромагнитной индукции.

Вот в этом видеоролике о самом явлении и истории его открытия рассказывается подробнее. Потратьте три минуты времени, чтобы освежить знания:

Обратите внимание: металлический магнит не касается витков катушки, но она реагирует на его приближение и удаление.

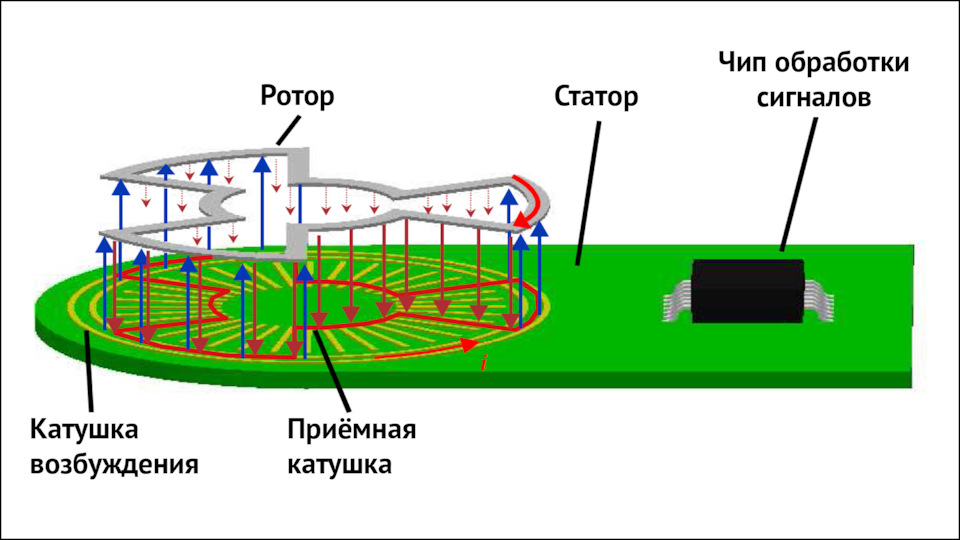

Теперь рассмотрим, как устроен индукционный датчик. Его принципиальная схема изображена на рисунке:

Под действием электрического тока, протекающего по катушке (2), в ней возникает магнитное поле. Поскольку магнитная проводимость у железного сердечника (1) лучше, чем у воздуха, магнитное поле концентрируется в сердечнике и рассеивается в воздухе.

Если вблизи сердечника катушки появляется металлический предмет (3), рассеивание магнитного поля уменьшается, магнитный поток в сердечнике возрастает. Изменение магнитного поля вызывает изменение величины электрического тока в катушке — на резисторе R меняется напряжение — датчик срабатывает. Другими словами, появление в магнитном поле катушки металлического предмета изменяет её индуктивность — изменение индукции фиксируется электроникой. (Разумеется, в реальности картина сложнее, но для принципиального понимания работы индукционного датчика подробности можно опустить.)

Очевидно, что индукционный датчик реагирует только на металлические элементы — неметаллические предметы не проводят электрический ток, поэтому на переменное магнитное поле никак не влияют. Помимо этого, поскольку магнитное поле быстро уменьшается с расстоянием, контролируемый объект должен располагаться в зоне чувствительности датчика.

В этом видеоролике принцип работы индукционных датчиков рассмотрен на более высоком уровне — для его понимания нужно знание физики:

Преимущества индукционных датчиков

Из описания устройства индукционных датчиков следует два их важных (в частности, для автомобилестроения) свойства во-первых, они в процессе эксплуатации не изнашиваются — в них просто нечему ломаться; во-вторых, появляется возможность сделать корпус датчика водонепроницаемым.

Использование для питания катушки переменного тока высокой частоты повышает помехозащищённость датчиков: они не реагируют на магнитные поля, возникающие при работе электромоторов и при протекании больших токов по проводам, проложенным вблизи датчиков.

Индукционные датчики отличаются от других типов сенсоров также другими преимуществами:

— высокой точностью;

— быстрым срабатыванием и безынерционностью;

— способностью работать в широком диапазоне температур;

— способностью работать во влажной и химически агрессивной среде;

— конструктивной гибкостью.

В работе индукционных датчиков очень мало систематических погрешностей. Датчики чувствительны к нестабильности питающего напряжения, но это компенсируется незначительным усложнением электрической схемы их подключения.

Что такое технология CIPOS и почему она важна

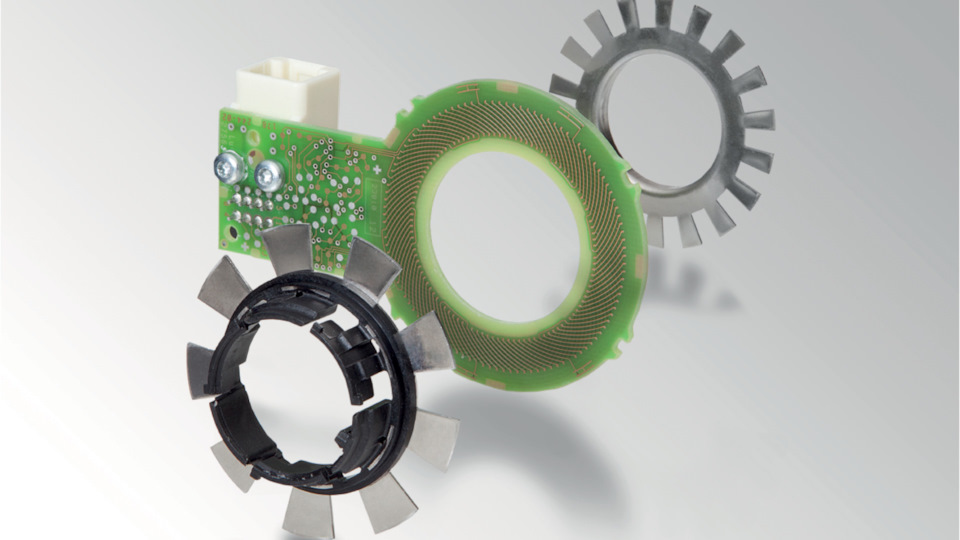

CIPOS® (от англ. Contactless Inductive Position Sensors) — технология компании Hella, на основе которой разработаны бесконтактные индукционные датчики положения, отвечающие требованиям электромагнитной совместимости.

Hella разработала технологию CIPOS в конце 1990-х годов. Сегодня она применяется в электронных датчиках педалей, рулевого механизма, датчиках выравнивания положения кузова, а также датчиках положения, установленных на валу двигателя. Эта же технология используется в приводном механизме турбонаддува, в дроссельных заслонках, реле радиаторной решетки и в электромагнитных клапанах.

Особенность бесконтактных датчиков CIPOS заключается не только в их высокой надёжности и безотказности. Помимо этого, они позволяют определять положение контролируемого элемента в абсолютных величинах. Благодаря этому датчик может сообщить в блок управления правильные данные сразу же после включения питания. В этом преимущество абсолютных датчиков перед инкрементальными датчиками, которым после включения нужна калибровка для определения «точки отсчёта». Цифровую обработку сигналов производят разработанные Hella чипы, входящие в конструкцию каждого датчика CIPOS.

Поскольку усилия инженеров направлены на уменьшение массы и габаритов автомобилей с целью экономии энергоресурсов, компоновка агрегатов становится всё более плотной. В результате в моторном отсеке становится теснее — и жарче. Компактные и конструктивно гибкие датчики CIPOS способны работать в условиях вибрации, повышенной влажности и при экстремальных температурах от –40°C до +170°C и более. При этом их форма, габариты и диапазон измерений легко адаптируются для решения конкретных задач.

Технология CIPOS остается одним из ключевых компонентов автомобилей с режимом автономного вождения и электромобилей. Электромобили с использованием бесщёточных двигателей обладают внушительным КПД и, соответственно, генерируют большую выработку тока. В датчиках CIPOS, работающих индуктивно в диапазоне 3–4 МГц, не используются постоянные электромагниты, а следовательно, в силу естественных свойств они не подвержены действию магнитных полей, создаваемых током двигателя.

Где найти индукционные датчики в автомобиле

Составить общее представление о местах размещения индукционных датчиков в современном автомобиле вам поможет этот короткий видеоролик от Hella:

Если предпочитаете читать, а не смотреть, то вот вам примерный, но не полный, список узлов и агрегатов, где в современных автомобилях применяются индукционные датчики:

— датчики положения дроссельной заслонки и педали газа;

— датчики педали тормоза и сцепления;

— приводной механизм турбонаддува;

— датчик реле управления радиаторной решёткой (в просторечии «жабры»);

— различные электромагнитные клапаны.

В продуктовой линейке Hella имеется множество индукционных датчиков. Вот несколько примеров, которые помогут читателю составить более предметное представление о них.

750 миллионов и будет больше

Сочетание возможностей и надёжности индукционных датчиков обеспечивают им широкую область применения. Они являются примером по-настоящему массового изделия. За два десятилетия компания Hella произвела более 750 миллионов датчиков, и их выпуск растёт.

Индукционные датчики являются необходимым компонентом автоматики, широко применяются в электромобилях. Это закономерно, ведь в движение электромобиль приводится электромоторами, создающими неблагоприятную электромагнитную среду, в которой трудно работать сенсорам, устроенным по альтернативным принципам. В ближайшие пару десятилетий электромобилей будет выпускаться гораздо больше. Даже General Motors объявила об отказе от выпуска автомобилей с ДВС после 2035 года. А значит, и производство и применение индукционных датчиков будет всё шире и шире.

Познакомиться с ассортиментом датчиков Hella можно в каталоге по ссылке. Если же у вас появились вопросы, задавайте их в комментариях под этим постом — мы постараемся на них ответить.

Датчики и потенциометр: в помощь автоэлектрику

Датчик положения коленчатого вала

Датчик положения коленвала – это устройство, с помощью которого блок управления определяет положение коленчатого вала и частоту его вращения.

Расположение датчика распредвала. Индуктивный датчик коленчатого вала, как правило, размещается в отверстии на корпусе маховика. Непосредственно под этим отверстием находится маховик, по периметру которого располагается зубчатое кольцо. Расстояние между измерительной частью датчика и зубьями кольца составляет не более нескольких миллиметров.

Индуктивный датчик коленчатого вала состоит из следующих компонентов:

Принцип работы

Металлический блок изготовлен из магнитопроводящего материала, который позволяет генерировать напряжение в катушке. Если Вы уменьшите расстояние между металлическим блоком и датчиком, генерируемое напряжение уменьшится.

Если металлический блок находится под датчиком, напряжение не генерируется. С помощью этого датчика Вы не сможете определить положение стационарных объектов.

Магнитное поле. Изменяющееся магнитное поле создаёт напряжение в катушке датчика. Когда зубец приближается к датчику, сила магнитного поля увеличивается. Когда зубец приближается к датчику, сила магнитного поля увеличивается. Когда зубец находится прямо напротив датчика, магнитное поле максимальное. Напряженность пля вновь уменьшается, когда зубец удаляется от датчика.

Важнейшая часть каждого модуля – тестовые задания. В рамках изучения датчика положения коленчатого вала всем, кто изучает материал на платформе ELECTUDE, предлагается определить верхнюю мертвую точку (ВМТ).

Обучающимся даётся «вводная» «На зубчатом колесе намерено отсутствует один зуб. Зуб отсутствует в углублении, которое расположено непосредственно перед индуктивным датчиком, когда коленчатый вал оказывается под углом в 90 градусов перед ВМТ цилиндра 1.

Из-за этого при каждом обороте коленчатого вала ни один зуб не будет проходить вдоль индуктивного датчика.

Блок управления с помощью отклоняющейся частоты распознаёт место, где отсутствует зуб, и определяет, что коленчатый вал находится под углом в 90 градусов перед ВМТ цилиндра 1.

Для определения текущего положения коленчатого вала блок управления должен получить информацию о количестве зубьев, которые были прокручены вслед за отсутствующим зубом».

На основе этой «вводной» и предлагается выполнить несколько заданий, которые позволяют оценить, насколько глубоко усвоен материалы.

Датчик положения дроссельной заслонки

Датчик положения дроссельной заслонки – это датчик, который измеряет вращение и, следовательно, степень открытия дроссельной заслонки.

По сигналу датчика блок управления определяет, находится ли дроссельная заслонка в нужном положении и какое количество воздуха попал во впускной коллектор.

Положение датчика. Датчик устанавливается на оси дроссельной заслонки так, чтобы можно было измерять его вращение.

- Компоненты датчика. Датчик представляет собой потенциометр, в корпусе которого находятся различные компоненты. Когда корпус закрыт, пружина прижимает ползунок с помощью контактов, прикреплённым к резистивным дорожкам и проводникам.

Многие датчики положения дроссельной заслонки имеют двойную конструкцию. В зависимости от конструкции датчик имеет от 3 (одиночная версия) до 6 (двойная версия) подключений

Принцип работы

Когда дроссельная заслонка вращается, ползунок и прикреплённые к нему контакты тоже вращаются. И из-за этого на подключениях возникает другое сопротивление, и блок управления может определить положение дроссельной заслонки.

Наличие двух потенциометров в датчике положения заслонки служит для повышения точности измерения текущего положения заслонки, для точного распознавания блоком управления неисправностей датчика, а также для повышения надёжности узла заслонки.

Если заслонка не вращается, сопротивление на всех подключениях будет одинаковым.

Управление работой двигателя

Из-за того, что блок управления не может измерить сопротивление, он подаёт постоянное напряжение на резистивные дорожки через точки подключения А и В. Один из контактов ползунка подключается к контакту С. Через контакт С блок управления измеряет выходное напряжение датчика положения дроссельной заслонки.

Напряжение на контактах ползунка зависит от положения, в котором они касаются резистивных дорожек. При открытии дроссельной заслонки контакты перемещаются по резистивным дорожкам. Пока дроссельная заслонка закрыты, контакты находятся близко к отрицательному концу резистивной дорожки. В этом случае напряжение составляет приблизительно 0,5 В.

При дальнейшем открытии заслонки напряжение на контактах увеличивается. Когда дроссельная заслонка полностью открыта, напряжение составляет приблизительно 4,5В.

Неисправности

Соединения и разъёмы проводов могут быть повреждены. Кроме того, датчик положения дроссельной заслонки иногда выходит из строя из-за износа резистивных дорожек. В модуле предлагается несколько тестов для проверки знаний, которые помогут выявить неисправности.

Узкополосный кислородный датчик

Бензиновый двигатель сжигает смесь воздуха и бензина. Чтобы проверить соотношение «воздух-бензин» в этой смеси, измеряется концентрация кислорода в отработанных газах. Для этого блок управления использует кислородный датчик с подогревом.

Положение

Кислородный датчик с подогревом измеряет состав отработанных газов. Отработанные газы поступают в выхлопную трубу, поэтому там, как правило, и размещается кислородный датчик.

Если в двигателе имеется несколько выхлопных труб, то рядом с ними также устанавливают датчики кислорода. В современных автомобилях второй датчик кислорода располагается после каталитического нейтрализатора и проверяет его работу.

Ниже показан принцип работы узкополосного кислородно датчика. Разность напряжений можно измерить с помощью вольтмера.

Потенциометр

Потенциометр – переменный резистор. Потенциометр имеет прочную металлическую или пластиковую ручку, связанную с ползунком, которая позволяет отрегулировать сопровтивление, после чего происходит деление переменного напряжения. В условных знаках и обозначениях символом потенциометра является резистор с проходящей через него стрелкой.

Стрелка является третьим соединением и показывает, что потенциометр – это переменный резистор.

Потенциометры широко применяются в современных электронных устройствах. Когда речь идёт про автомобили, переменные резисторы можно найти в датчике положения дрюссельной заслонки и в датчике положения педали аксеператора.

Потенциометр включает электрические соединения, ось регулировки, дорожку переменного сопротивления, резистивную дорожку для переменного сопротивления

подвижной контакт (скользящий элемент), ползунок, корпус, потенциометр имеет две круглые дорожки: внешнюю и внутреннюю.

Внешняя дорожка выполнена из углеводорода, поэтому на ней возникает сопротивление. Внутренняя дорожка выполнена из высокопроводящего материала.

В зависимости от характера измерения сопротивления выделяются линейные и логарифмические потенциометры. В логарифмических потенциометрах значения сопротивления увеличивается с помощью логарифмической функции. В начале движения ползунка сопротивление изменяется быстро, а затем замедляется.

А вы уже используете модули ELECTUDE для обучения и повышения квалификации автомобильных электриков и диагностов?

Индукционные датчики в авто

▪ Все статьи А-Я

▪ Энциклопедия радиоэлектроники и электротехники

▪ Новости науки и техники

▪ Архив статей и поиск

▪ Ваши истории из жизни

▪ На досуге

▪ Случайные статьи

▪ Отзывы о сайте

▪ Схемы и сервис-мануалы

▪ Книги, журналы, сборники

▪ Справочники

▪ Параметры радиодеталей

▪ Прошивки

▪ Инструкции по эксплуатации

▪ Энциклопедия радиоэлектроники и электротехники

(500000 статей в Архиве)

▪ Ваши истории

▪ Викторина онлайн

▪ Загадки для взрослых и детей

▪ Знаете ли Вы, что.

▪ Зрительные иллюзии

▪ Веселые задачки

▪ Каталог Вивасан

▪ Палиндромы

▪ Сборка кубика Рубика

▪ Форумы

▪ Голосования

▪ Карта сайта

Дизайн и поддержка:

Александр Кузнецов

Техническое обеспечение:

Михаил Булах

Программирование:

Данил Мончукин

Маркетинг:

Татьяна Анастасьева

При использовании материалов сайта обязательна ссылка на https://www.diagram.com.ua

сделано в Украине

Индукционные датчики в автомобиле

Среди многообразия бесконтактных датчиков, по неприхотливости к внешним условиям, простоте изготовления и долговечности наиболее привлекательны индукционные (или генераторные) датчики.

Остановимся на процессе, проходящем в генераторном датчике. В простейшем случае датчик состоит из катушки с обмоткой, сердечника из магнитомягкого железа и магнита. Эти три компонента составляют статор датчика. Со статором взаимодействует ротор в виде зубчатого диска или зубчатой рейки с количеством зубцов, определяемым условиями применения датчика (рис.1).

Рис.1

При вращении ротора, в обмотке статора возникает переменное напряжение. Когда один из зубцов ротора приближается к обмотке, напряжение в ней быстро возрастает и, при совпадении со средней линией обмотки, достигает максимума, затем, при удалении зуба, быстро меняет знак и увеличивается в противоположном направлении до максимума. На приводимом графике (рис.2) отчетливо видна большая крутизна изменения напряжения, поэтому переход между двумя максимумами может быть использован для управления электронными системами.

Рис.2

Величина напряжения, вырабатываемого датчиком, зависит от частоты вращения ротора, числа витков катушки и величины магнитного потока, создаваемого постоянным магнитом. Поскольку две последние величины постоянны, величина индуцируемого напряжения достигает максимума при максимальной частоте вращения. При конструировании следует уделять особое внимание усилению импульсов при малой частоте следования.

Сфера применения подобных датчиков обширна, остановимся на некоторых примерах.

Датчик качания или удара (рис.3)

На спиральной пружинке из тонкой проволоки укреплен небольшой кусочек магнитомягкого железа, при качании или толчке он взаимодействует со статором датчика, который вырабатывает серию апериодических импульсов.

Рис.3

Рис.4

Для измерения скорости движения автомобиля зубчатый ротор укрепляется на выходном валу коробки передач или на блоке коробки передач вместо гибкого вала. Система позволяет отказаться от дорогого таходатчика или механически малонадежного гибкого вала (рис.5).

Рис.5

Рис.6

Зубчатый сектор укрепляется на редукторе. Считываемые импульсы позволяют плавно регулировать частоту хода щеток в зависимости от погодных условий.

Генераторный датчик (рис.1) является основой системы зажигания фирмы «BOSH».

В системе зажигания с цифровым управлением «Импульс-Техник» д-ра Хартига используется зубчатый венец маховика двигателя с дополнительным зубом для получения эталонного сигнала (рис.7). Данная система позволяет весьма точно регулировать момент зажигания.

Рис.7

Если вернуться к конструкции индукционного датчика, то следует заметить, что если на скорость вращения ротора влияют параметры измеряемой среды, то возникает вопрос о тормозящем моменте, оказываемом магнитным полем постоянного магнита. В этом случае принимаются меры по увеличению момента трогания (увеличивают площадь крыльчатки). Если по условиям эксплуатации не требуется контролировать небольшую частоту вращения, сердечник можно выполнить из магнитотвердого материала без дополнительного магнита, и за счет остаточного магнетизма получить достаточную величину сигнала.

В качестве примера можно привести параметры датчиков, нашедших применение в различных приборах.

Длина сердечника колеблется от 12 до 35 мм. С одной стороны сердечника предусмотрена площадка для прикрепления анизотропного магнита. Удобными оказались магниты от герконовых клавиатур. Свободный конец сердечника выводится из корпуса. Корпус датчика выполняется из немагнитного материала. Если требуют условия применения, датчик заливают компаундом.

Ротор, если его необходимо специально изготавливать, выполняют из магнитомягкого материала. Количество зубцов определяется из условий эксплуатации. Зазор между статором и ротором должен быть минимально возможным.

Сигнал с датчика поступает на вход простой электронной схемы (рис.8), усиливающей и формирующей сигнал для дальнейшего применения в аналоговой или цифровой форме.

Рис.8

Следует упомянуть еще одну особенность подобных датчиков. Они могут считывать сигнал не только от специального ротора, это могут быть зубья шестерни или даже крепежные болты на вращающейся детали.