Грузоподъемные машины и механизмы

На производстве, в строительстве, на складах грузоподъемные машины и механизмы широко применяют для перемещения материалов, тяжёлых или объёмных конструкций, при обслуживании технологических агрегатов, его монтаже или ремонте. С их помощью перемещение по территории занимает минимум времени.

Для выполнения таких операций достаточно одного оператора. Производители предлагают широкий выбор техники с разным функционалом, набором подвесного оборудования, большим диапазоном характеристик. За счёт этого грузоподъемные механизмы используют в самых разных направлениях деятельности, учитывая при выборе особенности поставленных задач.

Сфера применения грузоподъемных машин и механизмов

Основной задачей, которую выполняют грузоподъемные механизмы, становится перемещение, подъём или опускание насыпных, штучных, пеллетированных материалов. Они широко применяются в машиностроении, сельском хозяйстве, в производственных цехах на строительных площадках. К отдельной категории принято относить приспособления, предназначенные для транспортировки людей (эскалаторы, подъёмники).

В зависимости от сферы использования разработана техника, отличающаяся по набору доступных функций, конструкции. К примеру, на СТО нужно поднимать автомобили на сравнительно небольшую высоту. При этом вес груза будет внушительным. С учётом этих особенностей эксплуатации разработаны домкраты. В зависимости от характера применения и характеристик поднимаемых конструкций мощность механизмов может существенно отличаться. Если есть необходимость в перемещении по свободной траектории, задействуются самоходные краны, оснащённые лебёдкой.

Учитывая тонкости использования, на предприятиях устанавливают грузоподъемную технику разной конструкции (существует более 20 типов агрегатов этого типа). Для работы с сыпучими материалами устанавливают машины циклического действия. Возможно движение по любой траектории, что позволяет учитывать особенности конкретного помещения. Вспомогательные функции при этом выполняют манипуляторы.

Основные характеристики оборудования

Выбор установки требует учёта особенностей её будущего применения, типа материалов и конструкций, с которыми она будет работать. К ключевым характеристикам грузоподъёмных машин относят следующие параметры.

Также принимают во внимание возможные ветровые нагрузки, если предполагается использование техники вне помещений. Этот параметр важен для того, чтобы исключить вероятность опрокидывания агрегата.

Виды грузоподъёмных машин

Все виды грузоподъемных машин и механизмов классифицируют по нескольким признакам:

Кроме того, выпускаются агрегаты, отличающиеся по принципу работы: ручные и электрические устройства, агрегаты с пневмоприводом.

Домкраты

Одно из основных преимуществ применения домкрата в качестве грузоподъёмного приспособления – точность позиционирования поднимаемых конструкций независимо от их геометрии, габаритов и веса. Выпускаются механические, гидравлические, электрические, пневматические модели с широким диапазоном характеристик.

При их выборе за основу принимается грузоподъёмность (для винтовых домкратов её максимум составляет 1 т, для гидравлических – 100 т) и высота подъёма (ход штока). Также предлагаются специализированные модели. Чаще всего они используются на СТО для опрокидывания машин на один бок, подставки, применяемые во время ремонта для страховки других удерживающих приспособлений.

Лебедочные грузоподъемные механизмы

К грузоподъемным машинам относят лебёдочные механизмы. Они применяются в строительстве, сервисном обслуживании, на производстве для перемещения конструкций в горизонтальном или вертикальном направлении. Выпускаются модели, оснащённые приводом разного типа:

Основные критерии при выборе – тяговое усилие, канатоёмкость барабана, скорость движения троса, возможности регулировки рабочих параметров, вес изделия, грузоподъёмность.

Предлагается большой выбор модификаций талей с широким диапазоном характеристик. Это позволяет подобрать технику, учитывая особенности будущей эксплуатации. Отличительные особенности этого вида агрегатов – высокая надёжность, сравнительно высокие показатели скорости и высоты перемещения, грузоподъёмности. Тали часто применяют как вспомогательное устройство в комплексе с крановой техникой любого типа.

Для обеспечения высокой производительности, если важна скорость выполнения операций, речь идёт о конструкциях с большим весом выбирают электрические модели. При возможных перебоях в электроснабжении, на площадках с невысокой интенсивностью работы преобладают ручные тали. Также стоит учитывать при покупке необходимость перемещения механизма: есть стационарные и передвижные агрегаты.

Тельферы

Эффективной заменой крановой технике при погрузочно-разгрузочных работах становятся тельферы. Выпускаются следующие типы таких устройств: цепные и канатные. Грузоподъёмность агрегатов составляет до 25 т при высоте подъёма до 70 м. Управление может быть ручным или дистанционным (с помощью пульта ДУ).

Комплектация кареткой повышает функциональность модели за счёт возможности перемещения тельфера по территории цеха или строительной площадки. При необходимости обеспечения повышенной скорости движения каната или цепи технику оснащают частотным преобразователем.

Блоки и полиспасты

Блоки широко применяются в качестве самостоятельного или вспомогательного агрегата для подъёма конструкций. Они выпускаются в одно- и многороликовом исполнении. По назначению блоки делят на отводные и грузовые. Первые применяют для изменения направления движения троса, вторые – для перемещения по прямой.

Полиспасты – составная часть подъёмных агрегатов, которая представляет собой систему соединённых канатами блоков. Разделяют скоростные и силовые устройства (выбор зависит от поставленных задач). В рамках одной грузоподъёмной установки может использовать одновременно несколько полиспастов. Такое решение более эффективно и позволяет снизить нагрузку на каждый из них за счёт равномерного распределения усилий.

Правила работы с грузоподъемными машинами и механизмами

К работе по подъему грузов допускаются агрегаты, у которых есть зарегистрированный допуск к эксплуатации. Документ оформляется на основании комплекса проведенных испытаний. Оператор должен иметь соответствующую техническую подготовку, пройти инструктаж. Особое внимание уделяется грамотной фиксации подвешенной конструкции, подъёмного навесного механизма.

При отсутствии постоянного крепления контроль положения во время перемещения выполняется напрямую стропальщиком, оператором, грузчиком. Для слаженной работы каждого из специалистов в условиях действующей стройки или производства часто используются заранее оговоренные сигнальные жесты.

В отдельных случаях возникает необходимость в дополнительной защите подвешенного товара от возможных повреждений, механических воздействий (особенно часто такие ситуации происходят при работе с веществами, которые представляют повышенную химическую, врыво-, пожароопасность). При автоматизации техники алгоритм движения зависит от параметров и свойств материала, особенностей технологического процесса.

Техника безопасности

Стандартные требования безопасности в работе с грузоподъёмными механизмами вне зависимости от их конструктивных особенностей и сферы использования – допуск лиц старше 18 лет в спецодежде, средствах индивидуальной защиты после прохождения обучения, инструктажа, сдачи экзаменов на наличие необходимых для выполнения поставленных задач навыков. Также необходимо выполнить следующие действия:

После окончания выполнения запланированных работ крюк поднимают, выключают рубильник. Грузозахваты убирают в место, предназначенное для хранения. При выявлении любых неисправностей, о них сообщают сменщику или мастеру цеха.

Ремонт и обслуживание

Выполнение ремонта и техобслуживания грузоподъёмных агрегатов жёстко регламентировано ПБ 10-382-00 в соответствии с проектной документацией и техническими условиями, которые предоставляются заводом-изготовителем. Особое внимание уделяется используемым материалам. Их качество должно быть подтверждено сертификатом, выводом отдела входного контроля после проведения испытаний.

Лаборатория обязательно должна быть аккредитована.

Сварка металлоконструкций выполняется согласно госстандарту. К работе допускаются специалисты, которые подтвердили соответствующую квалификацию. При выборе сварочных материалов необходимо учитывать, что они должны соответствовать по их механическим свойствам (прочности, вязкости, угол загиба, относительное удлинение) основным элементам. Если требуется соединение двух разных материалов, за основу берут параметры с большим пределом прочности.

При сварке деталей грузоподъемных машин исключают воздействие сторонних неблагоприятных факторов. Если требуется выполнение работ на открытых площадках, потребуется выдерживание требований специальной технологии. Контроль качества полученных соединений заключается в проведении измерений, механических испытаний. Не допускаются свищи, смещения кромок, непроваренные участки, трещины, другие дефекты. Задействуют метод неразрушающего контроля.

Разрешение на введение в эксплуатацию после ремонта, реконструкции или техобслуживания агрегата выдаёт инспектор госгортехнадзора, исходя из полученных результатов испытаний. В паспорте фиксируют соответствующую информацию.

Периодическое освидетельствование выполняется частично с периодичностью до 1 года, в полном объёме – до 3 лет. Если агрегат используется редко, указанный срок может быть увеличен до 5 лет. Внеочередное освидетельствование может потребоваться после реконструкции, капремонта, замены несущих конструкций, замены стрелы. При этом проводится осмотр всех механизмов и узлов, их статические и динамические испытания.

Грузоподъемные механизмы и машины

Заявки на приобретение грузоподъемных машин и механизмов отправляйте на SALES@OBORUDKA.RU

Грузоподъемные механизмы и машины

Классификация грузоподъемных механизмов

На строительстве горных предприятий широко применяются грузоподъемные машины при монтаже конструкций зданий, технологического оборудования и на погрузо-разгрузочных работах. Их структура включает основание, несущую систему, силовой механизм и приспособление для связи груза и несущей системы.

Различают 4 класса грузоподъемных механизмов и машин, ГПП:

Кроме того, грузоподъемные механизмы делятся на переносные, передвижные, стационарные и самоходные.

Характеристики грузоподъемные механизмы

размер рабочей зоны, грузоподъемность, высота подъема, грузовой момент, мощность привода, скорость перемещенного груза.

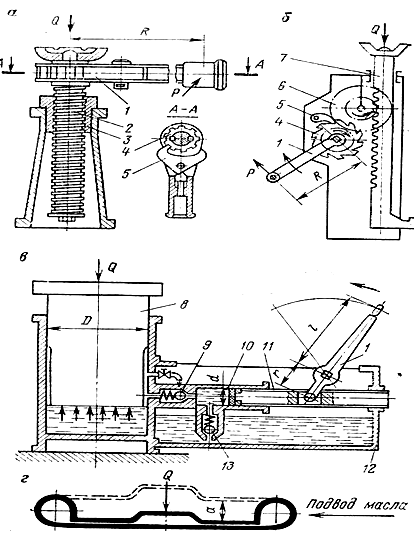

К грузоподъемным механизмам относятся домкраты, тали, лебедки. Домкраты служат для подъема грузов на высоту до0,6 м, при монтажных работах для передвижения и выверки конструкций и представляет телескопическую раздвижную пару с приводным и тормозным устройствами. Имеются винтовые, гидравлические и реечные домкраты. Винтовой имеет рукоятку 1, при повороте которой винт 2 перемещается в гайке 3 корпуса вниз или вверх в зависимости от установки защелки 5 храповика 4. Поднятый груз удерживается самоторможением винта (рисунок 1 а).

Рисунок 1 – Домкраты:

а – винтовой; б – реечный; в – гидравлический; г – беспоршневой.

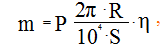

Масса груза поднимаемого домкратом

где Р – усилие на рукояти, Н (грузоподъемность 1 – 20 тн).

R, S, h – радиус рукояти, шаг винта, к.п.д. домкрата.

Реечный домкрат (рисунок 1 б) поднимает груз при вращении рукояти 1, передающий через колесо 6 крутящий момент на вал-шестерню, которая выдвигает рейку 7 с грузовой площадкой (грузоподъемность до 0,5-10 тн).

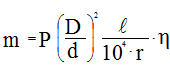

Масса груза формула расчета

где i – передаточное число шестерни и рейки;

d – диаметр делительной окружности реечной шестерни.

В гидравлическом домкрате усилие подъема от рукояти 1 сообщает плунжеру 11 цилиндра 10 возвратно-поступательное движение, при этом Рабочая жидкость из резервуара 12 через клапаны 13 и 9 поступает под поршень 8. Груз удерживается клапаном (рисунок 1 в).

Масса груза

l – диаметр делительной окружности реечной шестерни.

Гидродомкраты надежны, компактны, грузоподъемность до 50-200 тн.

Грузовые тали

Грузовые тали используют для сборочных т монтажных работ в местах, где применение домкратов затруднительно. Груз крепится на крюке тали, крюк с обоймой подвешивается на петле грузовой цепи, которая перемещается при вращении приводной звездочки. Удерживается груз тормозом с храповым остановом. Грузоподъемность талей с зубчатыми и червячными передачами составляет 2,5-100 кН, высота подъема груза до3 м. Электротали имеют грузоподъемность 25-500 кН, скорость подъема 0,085-0,42 м/сек. Во взрывоопасных условиях тали оборудуют пневмоприводом, реже гидроприводом.

Строительные лебедки

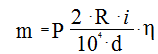

Электрореверсивная лебедка

Электрореверсивная лебедка имеет связь между барабаном 5 и двигателем 8 через редуктор 6. Подъем и спуск груза производятся реверсированием двигателя. Тормоз 7 автоматически замыкается пружиной или грузом при отключении двигателя. Электролебедки являются основным силовым оборудованием многих строи тельных машин. По назначению различают тяговые и грузоподъемные лебедки (рисунок 2).

Рисунок 2 – Схемы лебедок:

а – реечная; б – электрореверсивная: в – зубчато-фрикционная

Подъемники для перемещения грузов имеют платформы, клети или коши, движущиеся в направляющих; применяются для подъема строительных материалов, подачи материалов в смесительные машины и грохоты. Они просты по конструкции и в монтаже. Особо целесообразно их применение при отделочных, ремонтных, электромонтажных работах, когда из-за малых грузопотоков можно высвободить краны.

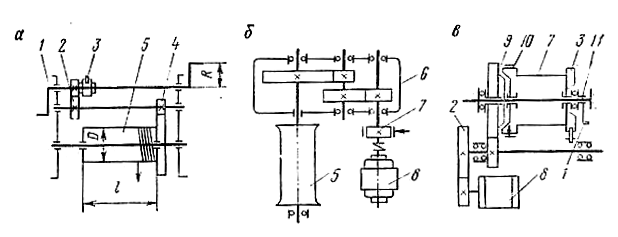

Строительные подъемники (рисунок 3) делят на грузовые и грузопассажирские

Подъемники промышленные и строительные

Мачтовый строительный подъемник имеет опорную раму 2 с пневмоколесами 1. Мачта 3 имеет направляющие для платформы 5 поднимаемой лебедкой 5 и канатом 7, проходящим через блок 7 мачты. Грузоподъемность до300 кг, высота подъема до20 м.

Грузопассажирские мачтовые подъемники дополнительно оборудуются ограничителями грузоподъемности и блокировкой кабины. Грузоподъемность до800 кггруза или до 10 человек, скорость подъема до 35 м/мин.

Шахтный подъемник для подъема бетона, сыпучих материалов на высоту до100 ми массой до 3 тн может устанавливаться снаружи и внутри здания. Ковш 3 с грузом размещается на площадке или в клети 2, которая поднимается лебедкой по направляющим мачты шахты

Ковшовый (скиповой) подъемник служит для подачи материалов в смесительные и дробильно-сортировочные машины. Ковш 1 емкостью в 1 м 3 загружается в углублении, поднимается канатом 2 и лебедкой по направляющим 3 и на заданной высоте опрокидывает груз в приемник.

Струнный подъемник имеет 2-4 направляющих каната между нижней рамой на почве и вершиной на здании. На платформе предусмотрен выдвижной монорельс для подачи материалов. Высота подъема до40 м, грузоподъемность 0,2 – 0,5 тн.

Монтажные подъемники выполняются в виде двухзвенной или телескопической стрелы. На верхнем конце имеется платформа для рабочих. Стрела монтируется на шасси автомобиля или на прицепе с выпосными опорами. Грузоподъемность 0,2-0,5 тн, радиус зоны 20-30 м.

Рисунок 3 – Строительные подъемники:

а – мачтовый; б – схема запасовки канатов; в – шахтный;

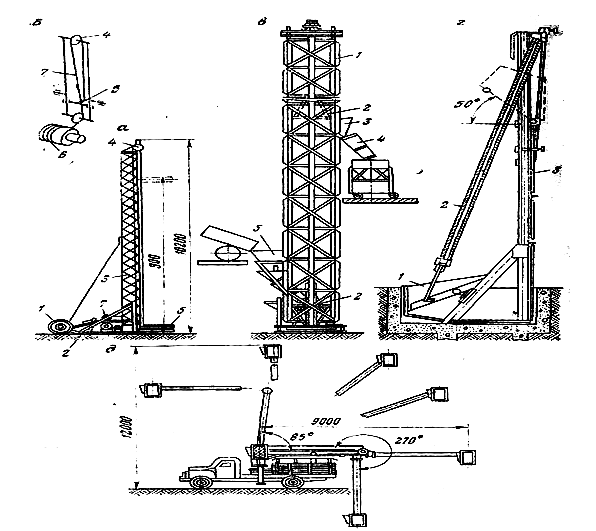

При шахтном строительстве широко используются краны для монтажа сборных конструкций, зданий и технологического оборудования надшахьного комплекса (эстакад, галерей, копров, погрузочных бункеров, очистных сооружений, зданий административно-бытовых комбинатов). Краны подразделяют на самоходные, стационарные, переставные и приставные, а по конструкции делят на башенные, пролетные и стреловые.

Башенные краны

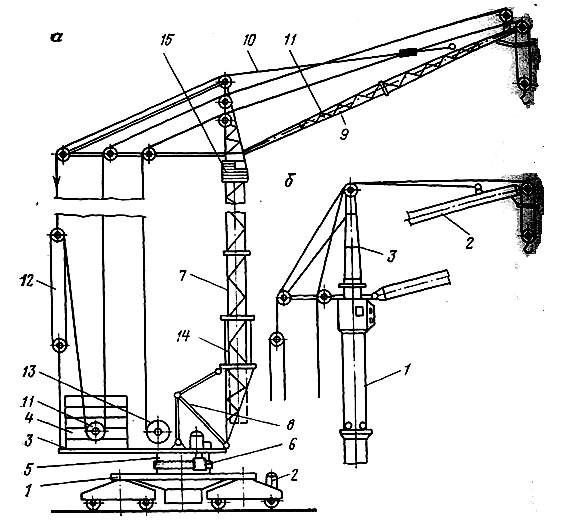

Башенные краны с башнями решетчатого типа и трубчатого могут быть с поворотной платформой и с поворотной стрелой. Башенный кран общего назначения с поворотной платформой имеет ходовую раму

1 с механизмом передвижения

2 полноповоротная платформа

4 устанавливается на опорно-поворотном устройстве

башня 7 шарнирно соединена с платформой и удерживается стойкой 8

стрела 9 – канатным расчалом

10 вылет стрелы изменяется лебедкой 11 и полиспасом 12 (рисунок 4).

Рисунок 4 – Башенные краны:

а – общего назначения с поворотной платформой; б – с трубчатой башней

Пролетные краны делятся на козловые, мостовые и кабельные и используются на полигонах и складах железобетонных изделий, на площадках укрупненной сборки, строительства промышленных зданий и т.д.

Стреловые самоходные краны имеют применение на монтажных, подъемно-транспортных работах в строительстве, особенно при разбросанных объектах с малыми объемами работ (электроподстанции, здания вентиляционных и компрессорных установок и др.) По ходовому оборудованию они делятся на железнодорожные, гусеничные, пневмоколесные, тракторные и автомобильные. Грузоподъемность их от 4 до 200 тн.

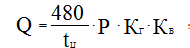

Эксплуатационная сменная производительность кранов и подъемников

где Р – наибольшая грузоподъемность, тн;

Кг, Кв – коэффициенты использования грузоподъемности и времени смены;

tц – продолжительность цикла, мин.

Виды подъемно-транспортного оборудования, используемого на складах

При работе на складах применяется техника, с помощью которой поднимаются, загружаются и перемещаются грузы. Используются вилочные погрузчики разных моделей, транспортеры, роклы, электротележки, ричтраки и штабелеры, краны, лебедки, WMS системы. В статье речь пойдет о классификации подъемно-транспортного оборудования (ПТО).

В разных зонах складов задействуется ПТО нескольких видов, в зависимости от условий и направленности работ. При погрузке/выгрузке действует вилочный погрузчик, в помещении с ограниченным пространством, товар укладывает на стеллажи ричтрак.

Вилочный погрузчик

Этот транспорт поднимает и перемещает товар, производит разгрузку/погрузку, штабелирование грузов при помощи вил и навесного оборудования.

Погрузчики с ДВС

Их двигатель может быть дизельным, газовым или бензиновым.

Электропогрузчики

Работают на тяговых аккумуляторах. Электропогрузчик применяется внутри складов и холодильных помещений.

Условия для работы:

Электропогрузчики бывают трехопорными (трехколесные), обладающими хорошей проходимостью при невысокой грузоподъемности, и четырехопорными (четырехколесные), работающими с грузом до3,5 тонн.

Электророкла (самоходная тележка, электротележка, транспортировщик паллет)

Транспортировщик паллет может выполнять функции подборщиков товара с низкого уровня их расположения.

Рокла (рохля)

Это ручная гидравлическая тележка на колесиках, используемая на небольших складах с низкоуровневым (напольным) типом хранения товара, в крупных торговых центрах и так далее.

Конструкция представляет собой домкрат на колесиках, оснащенный вилами. Роклы поднимают паллету с грузом с поверхности пола до высоты 210 мм, и перевозят туда, куда требуется. Передвигаются тяговым усилием.

Штабелер гидравлический

При помощи работы гидравлики штабелер поднимает паллеты весом до1500 кг на высоту около 3-х метров, но сам их не перевозит, поэтому его используют вместе с тележками.

Применяется в супермаркетах, на небольших предприятиях, складах с невысокими стеллажами.

Электроштабелер

Представляет собой электротележку, оборудованную мачтой для поднятия грузов (до 6 м). Движется при помощи электродвигателя и аккумуляторов. Применим в помещениях со стеллажами с высокими полками.

Глава 10. ГРУЗОПОДЪЕМНЫЕ МАШИНЫ

Общие сведения

В строительстве грузоподъемные машины используют для перемещения строительных материалов, монтажа строительных конструкций, погрузочно-разгрузочных работ на складах строительных материалов, монтажа и обслуживания технологического оборудования в процессе его эксплуатации. По характеру рабочего процесса все грузоподъемные машины являются машинами цикличного действия.

По конструктивному исполнению и виду выполняемых работ их делят на домкраты, лебедки, подъемники, монтажные вышки и краны.

Домкраты представляют собой винтовые, реечные или поршневые гидравлические толкатели для подъема грузов на незначительную высоту (до 0,6 м). Их используют на монтажных и ремонтных работах.

Лебедками называют грузоподъемные устройства в виде приводимого вручную или двигателем барабана с тяговым рабочим органом — стальным канатом. Их применяют для прямолинейного перемещения грузов и используют как самостоятельные машины и как составные части механизмов более сложных машин.

Подъемники применяют для вертикального перемещения грузов <грузовые подъемники) и людей <пассажирские подъемники), размещаемых в кабинах или на площадках. Подъемники, которые вместе с грузами могут поднимать и людей, называют грузопассажирскими.

Вышки являются разновидностью подъемников, смонтированных на грузовых автомобилях.

Краны являются универсальными грузоподъемными машинами. Их применяют для перемещения штучных и сыпучих грузов по пространственной трассе произвольной конфигурации и различной протяженности.

Основной характеристикой грузоподъемной машины является грузоподъемность, под которой понимают наибольшую допустимую массу поднимаемого груза вместе с массой грузозахватных устройств. Кроме того, грузоподъемные машины характеризуются зоной обслуживания, в том числе высотой подъема груза, а также скоростями рабочих движений.

Требования к проектированию, устройству, изготовлению, тановке, ремонту, реконструкции и эксплуатации грузоподъ-шых машин и механизмов, грузозахватных органов, приспо-)блений и тары определяются Правилами Госгортехнадзора, ко-»рые обязательны для всех министерств, ведомств, объедине- сти, и граждан. Этим требованиям должны соответствовать кже грузоподъемные машины и их узлы, приобретаемые за г бежом.

Домкраты

Домкраты являются простейшими грузоподъемными механиз-1ми. Наиболее распространены реечные, винтовые и поршневые дравлические домкраты. В настоящее время существует большое [ело модификаций домкратов, наиболее распространенные из 1торых описаны ниже.

Реечный домкрат(рис. 10.1,а) состоит из корпуса 1, в кото->м по направляющим перемещается стойка 2. При вращении коятки 5 движение стойке передается через зубчатую пару 8—6 ис. 10.1, б) и реечную передачу. Груз может располагаться либо

поворотной головке 3 (см. рис. 10.1, а), либо на пяте 4. Для его ержания на любой высоте домкрат оборудован грузоупорным рмозом, состоящим из храпового колеса 9 (см. рис. 10.1, б) с дпружиненной собачкой, двух полумуфт, одна из которых — 10 стко соединена с валиком 7 рукоятки, а вторая выполнена за-но с зубчатым колесом 8 и имеет винтовое соединение с вали-

Рис. 10.1. Реечный домкрат

ком 7. При вращении рукоятки «на подъем» за счет этого соединения полумуфты зажимают храповое колесо, благодаря чему возвратное движение груза, например, при отпускании рукоятки, оказывается невозможным. При вращении рукоятки «на опускание груза» полумуфта зубчатого колеса 8 отходит от храпового колеса, и груз, опускаясь и приводя во вращение зубчатое колесо 8, снова зажимает храповое колесо. Таким образом, процесс опускания груза состоит из чередующихся падений и остановок. В отрегулированном тормозе неравномерность опускания груза практически не ощущается.

Усилие Р на рукоятке при подъеме груза определится из уравнения моментов относительно оси зубчатого колеса, связанного с рейкой:

где Р — усилие на рукоятке, Н; т — масса груза, кг; g= 9,81 м/с 2 — ускорение свободного падения; d0 — диаметр начальной окружности зубчатого колеса реечной передачи, м; R — длина рукоятки, м; и — передаточное число зубчатой передачи; г| — КПД домкрата (г, = 0,65. 0,85).

При кратковременной работе допускаемое усилие на рукоятке составляет не более 200 Н, при непрерывной работе — не более 80 Н, грузоподъемность реечных домкратов — до 3 т, высота подъема — до 0,6 м.

Винтовой домкрат(рис. 10.2) состоит из винта 2 с прямоугольной или трапецеидальной резьбой, вращаемого рукояткой 6 в гайке 8, закрепленной в корпусе 1. Груз размещается на поворотной головке 3. Рукоятка оборудована трещоткой, состоящей из зубчатого колеса 4, одетого на квадратную часть винта 2, и собачки 7, поджимаемой стопором 9 и пружиной 10. Поднимают и опускают груз качательными движениями рукоятки. Для положения собачки, показанного на рис. 10.2, при вращении рукоятки против часовой стрелки зуб собачки, упираясь в зуб колеса 4, поворачивает последнее, а вместе с ним и винт, вывинчивая его из гайки. При возвратном движении рукоятки (холостой ход) собачка поворачивается относительно неподвижного колеса 4, отжимая стопор. Несколькими последовательными качками груз поднимают на нужную высоту. Так же, повернув собачку относительно оси 5 до упора ее второго зуба в зуб колеса, качательными движениями рукоятки (рабочий ход — по часовой стрелке, холостой — против нее) опускают груз. Груз фиксируется на любой высоте силами трения между винтом и гайкой, препятствующими их взаимному перемещению. Для этого необходимо, чтобы угол подъема винтовой линии А. не превышал бы угла трения р в указанной винтовой паре (4. 6°). Удовлетворяющие этому условию винтовые пары называют самотормозящимися.

|

| А—А 4 7 5 9 10 U.I |

Рис. 10.2. Винтовой домкрат

Усилие на рукоятке при подъеме груза: P = mgt/(2nRx\),

,е Р — усилие на рукоятке, Н; т — масса груза, кг; R — длина ткоятки, м; / — шаг винта, м; КПД домкрата зависит от соотно-ения углов X и р и определяется как г\ = tgA./tg(A. + р).

Грузоподъемность винтовых домкратов достигает 50 т при вы-1те подъема до 0,35 м. Известны также домкраты с машинным шводом, в винтовой паре которых во вращение приводится гай-I, а винт перемещается только в осевом направлении.

Гидравлический домкрат(рис. 10.3) состоит из цилиндра 6 с пор-нем 5, насоса /, всасывающего 3, нагнетательного 4 и спуск->го 7 клапанов, а также масляного бака 2. В качестве рабочей едкости используется минеральное масло или незамерзающая 1есь из воды со спиртом или глицерином. При возвратно-посту-ггельном движении поршня насоса, приводимого рукояткой 8, бочая жидкость засасывается из бака через клапан 3 и нагнета-ся под поршень 5 через клапан 4, выталкивая его из цилиндра и щнимая груз на торцовой поверхности поршня. Опускают груз авитационно после открытия спускного клапана.

Рис. 10.3. Гидравлический домкрат

Усилие на рукоятке при подъеме груза: P=mgd4j

где Р — усилие на рукоятке, Н; d и D — диаметры поршней насоса и гидроцилиндра, м; /, и /2 — плечи рукоятки (см. рис. 10.3), м; т| = 0,9 — КПД домкрата, учитывающий потери на трение в шарнире рукоятки, насосе и гидроцилиндре.

Грузоподъемность гидравлических домкратов с ручным приводом может достигать 200 т при высоте подъема до 0,18. 0,2 м. Известны также гидравлические домкраты грузоподъемностью до 500 т с приводом от отдельного насоса. Для подъема весьма больших грузов на малую высоту при монтажных и других строительных работах применяют системы из нескольких параллельно установленных домкратов, питаемых от общего приводного насоса.

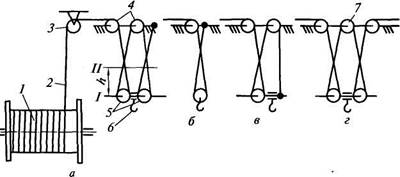

10.3. Типовые элементы канатных подъемных механизмов

Канатные подъемные механизмы, состоящие из подъемных лебедок и полиспастных систем, используют как самостоятельные подъемные устройства для подъема грузов и как составные части кранов и подъемников. Основой канатного подъемного механизма служит устройство, состоящее из барабана 1 (рис. 10.4, а), стального каната 2, системы блоков 3—5 и грузозахватного устройства 6. Вместо барабана может быть использован также канатове-дущий шкив.

Канат(рис. 10.5) изготавливают свивкой из высокопрочной стальной проволоки диаметром 0,3. 3 мм. Стальные канаты бывают одинарной, двойной и тройной свивки. При одинарной свив-

Рис. 10.4. Канатно-блочная система подъемного механизма

| Рис. 10.5. Канаты стальные |

канат свивают из отдельных проволок, при двойной — из гдварительно свитых прядей, при тройной — из нескольких штов двойной свивки. В грузоподъемных машинах применяют, сновном, канаты двойной свивки. В центре такого каната подается сердечник из органического волокна, пропитанный

смазочным материалом и служащий базой для навивки вокруг него прядей.

По типу свивки и касанию проволок между слоями в прядях различают канаты с точечным касанием (ТК) (см. рис. 10.5, а), с линейным касанием при одинаковом диаметре проволок по слоям в пряди (ЛК-О) (см. рис. 10.5, б), с линейным касанием при разных диаметрах проволок в наружном слое пряди (ЛК-Р) (см. рис. 10.5, в), комбинированные из ЛК-0 и ЛК-Р (см. рис. 10.5, г), с проволоками заполнения между слоями основных проволок (ЛК-3) (см. рис. 10.5, д) и с комбинированным точечно-линейным контактом (ТЛК) (см. рис. 10.5, е). По сочетанию направления свивки проволок в прядях и прядей в канате различают канаты односторонней (см. рис. 10.5, ж и з) и крестовой свивки (см. рис. 10.5, и и к). По направлению свивки бывают канаты правой (см. рис. 10.5, ж и и) и левой (Л) свивки (см. рис. 10.5, з и к), а по способу свивки — раскручивающиеся (Р) и нераскручивающиеся (Н).

В механизмах грузоподъемных машин и такелажных приспособлениях применяют преимущественно шестипрядные канаты двойной крестовой свивки с одним органическим сердечником с числом проволок 6х 19 = 114 и 6×37 = 222. В последнее время находят применение и семипрядные канаты (см. рис. 10.5, би д) с центральной металлической прядью, прочность которых примерно на 15 % выше, чем шестипрядных.

Стальные канаты характеризуются диаметром, маркировочной группой проволоки и разрывным усилием каната в целом Fo, по которому выбирают типоразмер каната, связанным с наибольшим усилием натяжения соотношением

где S — усилие натяжения, кН; Zp — минимальный коэффициент запаса прочности, зависящий от вида, назначения, режима работы машины и механизма (для неподвижных канатов Zp = 2,5. 5; для подвижных канатов Zp = 3,15. 9). Для канатов, устанавливаемых в механизмах для подъема людей, запас прочности принимают по максимальным из приведенных значений.

Для крепления свободных концов каната к элементам конструкции машин применяют разнообразные коуши и зажимы: в фасонной втулке закладным клином (рис. 10.6, а), в конической втулке загибом концов проволок с заливкой их легкоплавким металлом (рис. 10.6, б), в коуше заплеткой (рис. 10.6, в) или канатным зажимом (рис. 10.6, г).

Канатный блокпредставляет собой установленное на оси на подшипниках качения (рис. 10.7, а) или скольжения (рис. 10.7, б) чугунное или стальное колесо с V-образным ручьем на его ободе для укладки в нем каната (рис. 10.7, в). Блоки предназначены для отклонения каната. Во избежание спадания каната с блока на оси последнего устанавливают ограждающий блок кожух.

Рис. 10.6. Коуши и зажимы для канатов

| Рис. 10.7. Канатные блоки |

При огибании блока канатом более растянутыми, а следова-гльно, более нагруженными оказываются проволоки, находящи-гя на большем расстоянии от блока. Различие в удлинении и на-эужении проволок будет тем большим, чем меньше диаметр бло-а. Вследствие перегрузки отдельных проволок и взаимных переме-1ений происходит их перетирание, снижающее несущую способ-ость каната. Согласно правилам Госгортехнадзора по условиям олговечности канатов отношение диаметра блока, измеренного

по средней линии каната, к диаметру последнего в зависимости от режима работы механизма принимается не менее 12,5. 28, а для уравнительных блоков (см. блок 7нарис. 10.4, г) — не менее 11,2. 18.

Для массовой перегрузки сыпучих материалов применяют че-остные ковши-грейферы. Наиболее распространены в строитель-ве двухчелюстные двухканатные грейферы (рис. 10.12, а). Грей-

Рис. 10.10. Стропы для железобетонных изделий

фер подвешивают к двум приводным барабанам на подъемном (поддерживающем) 7 и замыкающем 6 канатах. Подъемный канат закреплен на верхней траверсе 5, к которой посредством тяг 3 присоединены две челюсти / ковшовой формы, соединенные между собой шарниром 2 на нижней траверсе 9. На верхней траверсе установлена неподвижная 4, а на нижней — подвижная 8 обойма блоков полиспаста, сбегающая ветвь которого является замыкающим канатом.

Для начала работы грейфер опускают на захватываемый материал, удерживая его поддерживающим канатом (положение /, рис. 10.12, б). Медленно поднимая грейфер замыкающим канатом при ослабленном поддерживающем канате, захватывают матери-

ал закрывающимися челюстями (положение //). После полного смыкания челюстей, удерживая грейфер на замыкающем канате, переносят его к месту разгрузки (положение ///). Разгружают грейфер, удерживая его на весу поддерживающим канатом, вследствие чего челюсти раскрываются и материал высыпается (положение TV). Таким образом, управление работой грейфера в течение его рабочего цикла сводится к попеременному переключению приводных барабанов для удержания грейфера либо на поддерживающем, либо на замыкающем канатах.

| -7 |

|

| и |

ic. 10.12. Двухчелюстной канатный грейфер (а) и его рабочий процесс (6) 0

в помещениях при передвижении по напольному рельсовому пути, а также надземному пути при скорости более 32 м/мин.

Лебедками называют устройства для подъема (подъемные лебедки) или горизонтального перемещения (тяговые лебедки) грузов. По виду привода они могут быть ручными и приводными (от электродвигателя, гидромотора или ДВС). Барабанные лебедки оборудуют одним или двумя барабанами. В конструкциях шахтных подъемников (лифтов), а также в качестве подъемных устройств подвесных подмостей, используемых при ремонте фасадов зданий, нашли применение безбарабанные лебедки с канатоведу-щим шкивом. Лебедки характеризуются тяговым усилием и скоростью движения каната (окружным усилием или скоростью на первом слое навивки каната на барабан или в набегающей на ка-натоведущий шкив ветви каната). Барабанные лебедки, кроме того, характеризуются канатоемкостью барабана — максимальной длиной каната, укладываемого на барабан.

|

Ручные лебедкинаиболее просты по устройству (рис. 10.13). Их используют, в основном, как вспомогательное монтажное оборудование. Лебедка состоит из барабана 1, открытых зубчатых передач Зтл 7, дискового грузоупорного тормоза 5, установленных на параллельных валах, опирающихся на подшипники в боковинах станины 2. Поднимают и опускают груз вращением рукояток 4 одним, двумя или четырьмя рабочими. При кратковременной работе усилие одного рабочего на рукоятке не превышает 200 Н. Для увеличения скорости подъема легких грузов служит зубчатый перебор 6, дискретно изменяющий передаточное число зубчатой передачи.

Наибольшее распространение

как в приводах грузоподъемных

машин с электроприводом, так и

как самостоятельные подъемные

механизмы получили электроре

версивные лебедки(рис. 10.14). Ба

рабан такой лебедки приводится

электродвигателем 4 через зубча

тый редуктор /. Лебедка оборудо

вана нормально замкнутым двух-

колодочным тормозом 2, установ

ленным на шкиве упругой втулоч-

но-пальцевой муфты 3. Электро- Рис. 10.13. Кинематическая схема

двигатель, тормоз, редуктор и опо- ручной лебедки

ис. 10.14. Электрореверсивная лебедка (я) и ее кинематическая схема (б)

ы барабана 5 закреплены на сварной раме, устанавливаемой на >ундамент (для лебедок как самостоятельных подъемных меха-измов) или на несущем каркасе грузоподъемной машины. Опус-ают груз или только грузозахватные приспособления реверсиро-анием электродвигателя.

Существуют и более компактные, но и более дорогие электро-еверсивные лебедки со встроенными в барабан планетарными едукторами и электродвигателем.

Тяговые усилия наиболее часто применяемых однобарабанных лектрореверсивных лебедок составляют 3,2. 125 кН при скорое-и каната 0,5. 0,1 м/с и канатоемкости 80. 800 м.

|

| Рис. 10.15. Кинематическая схема двухдвигательной лебедки |

Многоскоростные лебедкишироко применяют в подъемных механизмах кранов с электроприводом, работающих на монтаже строительных конструкций. Для привода такой лебедки используют два электродвигателя, установленные по разные или по одну сторону редуктора 2 (рис. 10.15). Для подъема и опускания номинального груза с номинальной скоростью используют основной двигатель 3 при невключенном, но с вращающимся валом, вспомогательном двигателе /. Малые

грузы и крюк без груза поднимают и опускают вспомогательным двухскоростным двигателем /, номинальная частота вращения вала которого значительно выше, чем основного двигателя. «Посадочная» скорость, используемая при установке строительных конструкций в проектное положение, обеспечивается совместной работой основного двигателя в специальном режиме динамического торможения и вспомогательного двигателя на малой скорости. Как и у односкоростных лебедок, тормоз 4 устанавливают на быстроходном валу, обычно — на валу основного двигателя.

В конструкциях машин с групповым приводом применяют также лебедки с двумя барабанами, посаженными на один вал. В этом случае каждый барабан подключают к единой трансмиссии через фрикционные муфты, благодаря чему оба барабана можно включать в работу как одновременно, так и поочередно. Устройство и кинематика таких лебедок применительно к приводам одноковшовых канатных экскаваторов будут рассмотрены в гл. 14.

В лебедках с канатоведущими шкивами,применяемыми в качестве подъемных механизмов шахтных подъемников — лифтов, несколько параллельных канатов охватывают шкив с кольцевыми желобками (рис. 10.16). Угол обхвата (при отсутствии отклоняющих блоков) составляет 180°. К концам каната с одной стороны подвешена кабина, а с другой противовес, массу которого назначают рис. ю.16. Лифтовая равной массе кабины, сложенной с полови- лебедка с канатове-ной массы расчетного груза. При этом уело- дущим шкивом

|

вии противовес обычно удерживает груженую и негруженую кабину без проскальзывания канатов относительно шкива.

| Рис. 10.17. Ручная червячная таль |

Для подъема грузов небольшой массы (до 5 т) на высоту до 3 м, например, при выполнении ремонтных работ, используют ручные тали(рис. 10.17), которые подвешивают к потолочным балкам, треногам и другим устройствам с помощью крюка 5. Тяговым органом является грузовая пластинчатая или овально-звеньевая цепь 1, охватывающая звездочку 3, жестко связанную с червячным колесом 4 червячного редуктора. Для подъема и опускания груза червяк 7 приводят во вращение вручную цепью 8, охватывающей цепное колесо 6. Для увеличения КПД применяют двухза-ходную несамотормозящую червячную передачу, а для удержания груза на весу используют дисковый или конический грузоупорный тормоз 2. Во избежание спадания грузовой цепи со звездочек ее пропускают между блоком 10 крюковой обоймы и пальцами, соединяющими боковые пластины 9.

Прилагаемое к приводной цепи усилие связано с массой поднимаемого груза (вместе с крюковой обоймой и тяговой цепью) соотношением

где Р — усилие, прилагаемое к приводной цепи, Н; т — масса поднимаемого груза, кг; ги R — радиусы начальных окружностей звездочки и цепного колеса, м; и — передаточное число червячной передачи; л — КПД тали, учитывающий потери энергии на трение в червячной передаче, в паре приводная цепь — цепное колесо, а также в зацеплениях тяговой цепи со звездочкой и с блоком крюковой обоймы.

Для перегрузки грузов в складских и производственных помещениях, на монтажных площадках, а также для комплектования комбинированных однобалочных козловых и полукозловых кра-

|

|

Рис. 10.18. Электроталь (а) и ее кинематическая схема (б)

нов (см. гл. 11) применяют тали с электрическим приводом (тельферы)(рис. 10.18), перемещаемые по монорельсовым путям прямолинейного или замкнутого контура собственным механизмом передвижения 1. Подъемный механизм 2 электротали приводится в движение прифланцованным к корпусу 6 или встроенным в барабан 7 асинхронным короткозамкнутым крановым электродвигателем 8 через редуктор 5. Таль оснащена действующим автоматически нормально замкнутым дисковым электромагнитным тормозом 4. Управляют электроталью с пола с помощью кнопочного пульта 3, подвешенного на гибком кабеле.

Грузоподъемность электроталей составляет обычно 0,25. 5 т, высота подъема — до 6 м, скорость подъема груза — 8 м/мин, скорость передвижения — 20 м/мин. Известны также электротали грузоподъемностью 10 т при высоте подъема до 20 м.

Контрольные вопросы

1. Для чего применяют в строительстве грузоподъемные машины? Пе

речислите основные группы грузоподъемных машин и приведите их об

щую характеристику. Назовите основные параметры грузоподъемной

машины. Что такое грузоподъемность?

2. Для чего применяют домкраты? Перечислите их типы, опишите

устройство и принцип работы каждого типа, назовите их основные па

раметры, изложите методику определения усилия на рукоятке в зависи

мости от массы поднимаемого груза и параметров домкрата. Каковы до

пускаемые значения этого усилия? Каковы условия самоторможения вин

тового домкрата?

3. Назовите виды стальных канатов. Какими параметрами характери

зуется канат? По какой характеристике выбирают канаты? Что такое

коэффициент запаса прочности каната, каково его значение для различ

ных видов канатных механизмов? По каким критериям выбраковывают

канаты?

4. Какими способами закрепляют концы канатов на элементах конст

рукции машин?

5. Каково назначение канатного блока и как он устроен? Обоснуйте

зависимость диаметра блока от диаметра каната в соответствии с норма

ми Госгортехнадзора.

6. Как устроен полиспаст? Что такое кратность полиспаста и как она

определяется? Как определяется КПД полиспаста?

7. Как устроены барабаны лебедок? Каким способом закрепляют ко

нец каната на барабане?

8. Назовите типы крюков. Для чего они предназначены?

9. Для чего применяют и как устроены стропы? Назовите другие виды

грузозахватных приспособлений.

10. Каково назначение, как устроены и как работают ковши-грейфе

ры?

11. Для чего применяют лебедки? Назовите их основные типы. Для

чего применяют безбарабанные лебедки? Какими параметрами характе

ризуются лебедки? Каково назначение, как устроены и как работают

ручные, электрореверсивные, многоскоростные лебедки, лебедки с ка-

натоведущими шкивами, ручные и электрические тали?

Глава 11. СТРОИТЕЛЬНЫЕ ПОДЪЕМНИКИ И КРАНЫ

11.1. Общие сведения

Строительные подъемникипредназначены для подъема грузов и людей на этажи зданий при отделочных и ремонтных работах. Грузы размещаются в ковшах, кабинах и на площадках, перемещаемых в жестких направляющих в вертикальном или близком к вертикальному направлении. По назначению они бывают грузовыми и грузопассажирскими, а по конструкции направляющих — мачтовыми, у которых направляющие выполнены в виде свободно стоящих или прикрепленных к зданию мачт, и шахтными, в которых направляющие находятся внутри шахты, являющейся ограждением для кабины (грузовой площадки). На завершающей стадии строительства для подъема строительных материалов на верхние этажи используют также установленные внутри здания стационарные шахтные грузовые, пассажирские или грузопассажирские подъемники (лифты).

Краныиспользуют для перемещения грузов по пространственным траекториям произвольной конфигурации в различных отраслях народного хозяйства. Из них строительными называют краны, для которых строительство является основной областью применения. Их изготовляют в виде консольных и пролетных конструкций. Базовые параметры строительных кранов определяются параметрами строительных объектов и их элементов.

Консольные краны,обычно стреловые, состоят из неповоротной и поворотной частей; к последней прикреплена стрела с полиспастом на ее конце, к подвижной обойме которого подвешено грузозахватное устройство. Неподвижная обойма полиспаста может быть также установлена на подвижной каретке (тележке), перемещающейся вдоль стрелы. Груз в этих кранах всегда находится вне опорного контура крана. К консольным относятся мачтово-стрело-вые и башенные краны, большая группа самоходных стреловых кранов (гусеничных, рельсоколесных, пневмоколесных, на шасси автомобильного типа, автомобильных, тракторных, кранов-трубоукладчиков, мощных монтажных кранов). Ниже рассматриваются все перечисленные типы консольных кранов, кроме мачтово-стре-ловых, применяемых для монтажа сборных конструкций и технологического оборудования крупных строительных объектов.

Краны пролетного (мостового) типасостоят из пролетного строения и перемещающейся по нему тележки с полиспастом. Груз находится в пределах опорного контура крана. Существуют также пролетные краны с консолями, при выезде тележки на которые груз выходит за пределы опорного контура крана. В эту группу кранов входят мостовые, козловые и кабельные краны.

Кроме приведенных ранее характеристик (см. подразд. 10.1) грузоподъемности и высоты подъема груза, к основным параметрам кранов относятся:

вылет груза — расстояние от оси вращения поворотной части крана до грузозахватного органа (для стреловых кранов);

пролет, численно равный колее — расстоянию между продольными осями рельсов кранового пути (для пролетных кранов);

глубина опускания груза, измеренная от уровня опорной поверхности крана до грузозахватного органа;

колея — расстояние в поперечном направлении между срединами ходовых колес или гусениц;