Ремонт кузова Ford Focus I DNW USA. Об использовании грунтов при сварочных работах

В комментариях ко второй части были заданы вопросы в отношении следующего текста:

>

В связи с тем, что часто встречаю на разных форумах, посвященных ремонту авто, и в БЖ здесь, решил расширенно ответить на вопрос применения грунтов, в том числе «сварочных», при восстановительном ремонте.

Начнем со «сварочных» грунтов.

Сварочный грунт — это средство антикорозийной обработки на основе цинка, меди и некоторых других металлов, обладающее токопроводящими свойствами и свойствами флюса (средство улучшаюшее качество сварки).

Однако, в обиходе за сварочные грунты принимают грунты, как правило, исполненные на основе однокомпонентных эпоксидных смол с содержанием металла в сухом остатке от 80%.

Примерами таких грунтов, на цинковой основе, могу служить:

Hi-Gear EPOXY “ZN•PRIMER™”

Liqui Moly Zink Spray

«Сварочными» такие грунты назвали в связи с их токопроводностью и возможностью использования при сварочных работ по кузову.

Большинство кузовных мастеров используют такие грунты во всех видах сварки, не вдаваясь в подробности.

Однако, основное назначение таких грунтов — для защиты металлических поверхностей, сварных швов и соединений от электрохимической коррозии. И они ни в коей мере не являются флюсами. Т.е. они используются после проведения сварочных работ!

С советского времени в нашей стране действует отраслевой стандарт ОСТ 92-1152-75 «Сварка и пайка. Подготовка поверхности деталей под сварку и пайку. Обработка сварочных единиц после сварки и пайки».

В разделе 1.6 указано, что при местной подготовке деталей, подлежащих сварке плавлением (прим. автора: MMA/MIG/MAG/TIG) торцы и участки поверхности кромок подлежат зачистке шириной не менее 20 мм от торца или края разделки с обоих сторон. При контактной точечной сварке зачищаются участи с обеих стороной на ширину от 10 мм. А при наличии на поверхности деталей ЛКП (лакокрасочного покрытия), клейм и иных загрязнений, зачистке подлежат участки шириной от 40 мм.

В разделе 1.11 указано, что защитные покрытия методом окрашивания, цинкования фосфатирования и т.п. производятся после проведения сварочных работ. Если нанесение защитных покрытий после сварочных работ невозможно, тогда защитные покрытия наносятся заранее с зачисткой кромок деталей и прилегающих к ним поверхностей на ширину не менее 20 мм.

Требования к удалению с поверхности свариваемых деталей защитных покрытий связано с их негативным воздействием на качество сварного шва.

В частности:

Фосфатный слой — обладает плохой токопроводностью, осложняет розжиг и горение дуги, порождает пористость шва.

ЛКП — не проводят ток, а в условиях сварки MMA/MIG/MAG/TIG, когда температура сварочной дуги достигает 7000С и выше, компоненты ЛКП активно кипят и выгорают, что порождает пористость шва, включение в сварной шов несгораемых остатков, отравление сварщика ядовитыми парами. Также возможно горение на большой прощади изделия (пожар) и температурный отпуск (ослабление) металла.

цинкование — в условиях сварки MMA/MIG/MAG/TIG, когда температура сварочной дуги достигает 7000С и выше, цинк и его оксид активно кипят и испаряются, что порождает пористость шва, и вызывает сильные отравления у сварщика, т.к. пары цинка сильнотоксичны.

Пример последствий (визуально наблюдаемых) можно увидеть здесь:

Откуда же пошло мнение о том, что цинк- или медь-наполненные грунты следует использовать при сварке кузовных деталей?

Дело в том, что в официальных руководствах по кузовному ремонту от ряда автопроизводителей указано на необходимость нанесения антикоррозийных средств на сопрягаемые

поверхности перед сваркой.

Например:

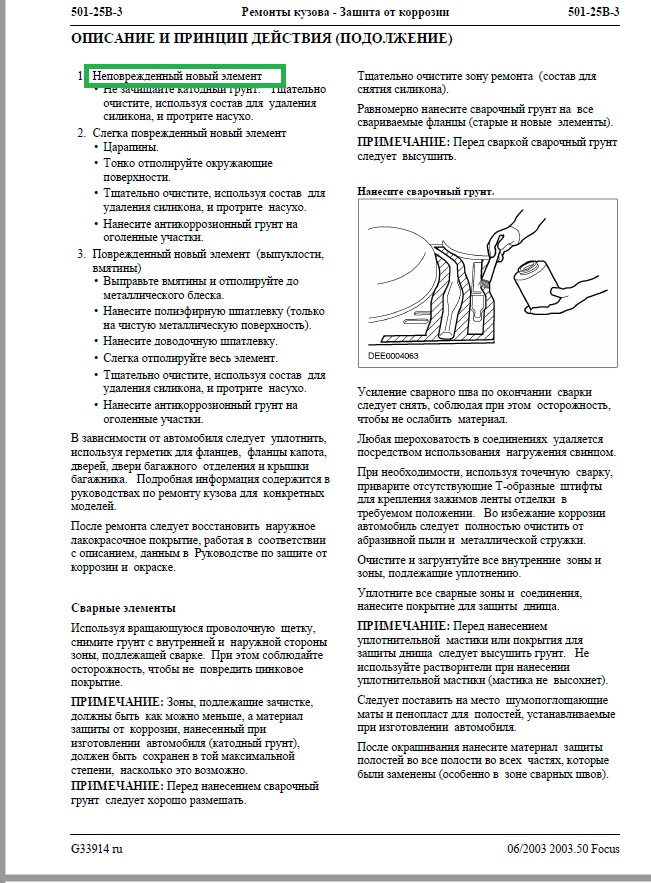

Однако, мало кто обращает внимание на то, в этих рекомендациях указан только один метод сварки — точечная контактная сварка (выделено зеленым), а сварка в среде защитного газа (MIG/MAG/MIG/TIG) невозможна (выделено красным). А кроме того, речь идет о полной замене кузовных элементов на новые.

Подобные рекомендации есть у Ford Motor Company:

Однако и тут идет речь о контактной точечной сварке поскольку это приоритетный вариант ремонта. И буквально на следующей странице мы видим:

Таким образом «сварочные» грунты могут использоваться только при одном виде сварочных работ по кузову — при контактной точечной сварке.

Чем же отличается процесс контактной точечной сварки от сварки от сварка в среде защитного газа (MIG/MAG/MIG/TIG)?

Ответ на это вопрос хорошо виден на примере следующих видеороликов:

1. Процесс контактной точечной сварки

Обучайщая информация для тех, кому это интересно:

Добавлено 26.10.2017.

Практика применения сварочных грунтов:

Nissan Maxima QX›Бортжурнал › Сварочный грунт

Nissan Maxima QX › Бортжурнал › Сварочный грунт. Год спустя

Единственное с чем не могу согласиться:

«Тестовая пластина пролежала полтора года на улице под козырьком. Отсутствие механического воздействия, минимальные прямые осадки и полный температурный режим. Можно считать что условия хранения пластины один в один, как в любой скрытой полости авто.»

Дело в том, что пороги — это корабчатый элемент с практически отсутствующей вентиляцией. В связи с этим концентрация водяного конденсата (при охлаждении) и водяного пара (при нагреве) очень высокая (>70%-80%). Поэтому коррозионные процессы в порогах протекают быстрее.

Режим «Тестовая пластина пролежала полтора года на улице под козырьком» больше соответствует условиям в подкапотном пространстве или приближено пространству под крыльями кузова, где присутствует воздушная вентиляция пространства.

1.поварили

2. кислотный грунт

3. Обработка швов — шовным герметикам

3. Грунт

4. окончательная обработка кузова — антикор или похожее

Mercedes-Benz W123 1982, двигатель дизельный 2.0 л., 60 л. с., задний привод, механическая коробка передач — своими руками

Машины в продаже

Комментарии 15

и к какому плану действий пришли? )

Не смывать преобразователь? смешно… Я в школе химию учил отменно. Учитывая, что все мало-мальски приличные преобразователи содержат ортофосфорную кислоту — выводы делайте сами, я никого не агитирую. Мало того, я ещё добавлю — все обработанные поверхности я зачищаю шкуркой. Этим действом я снимаю слой фосфата, который очень слабо защищает от ржы, но имеет плохую адгезию к металлу и создаю «сетку» на железе, что позволяет лучше держаться грунту.

Вообще для защиты чистого не ржавого металла достаточно слоя хорошего грунта (акрилового, полиуретанового, эпоксидного) толщиною 40-60 мкм, лишь бы железо было укрыто полностью. Сейчас много современных грунтов, которые отлично справляются с этой задачей. Это не старый ГФ-021, который можно было мазать миллиметрами и всё равно он пропускал влагу. Хотя, при правильном обращении он тоже работал и вполне прилично.

Если же металл с остатками ржавчины, то следует пользовать адгезионный (он же кислотный, он протравливающий) грунт.

Стоит знать, что большинство техничек ЗАПРЕЩАЮТ наносить эпоксидный грунт кислотный, так что здесь смотрите сами.

Себе я особо ответственные места (вся машина снаружи и почти вся изнутри, гыгыгы) делал так:

1 слой — кислотник PPG

2 слой — акриловый RELO

3 слой — эпоксидник ЭП-045, производства лидской лакокраски.

Ложил «по-мокрому», то есть между слоями не более 15-20 минут времени. Эпоксидник втирал кистью, акрил кистью или пуликом, эпоксид — только пуликом.

Особо хочу отметить последний продукт. Грунт очень недорогой (7$ за литр), густой, требует растворителя для работы с пуликом. Течёт как падло, так что на вертикальных поверхностях будьте осторожны. Зато адгезия у него дикая и он совершенно не пропускает влагу. Правда, я уже рассказывал мнение о нём своих маляров — трётся он достаточно херово и напрочь забивает наждачку.

Как то вот так — если что, спрашивайте. Маляр из меня, конечно, не идеальный, но про ржавчину я знаю много — благо изучаю её поведение на отдельно взятой машине уже больше 30 лет.

P.s. При нанесении грунта на голое железо самое главное — УСЛОВИЯ нанесения. Я никогда, повторяю — НИКОГДА, не наношу грунт при влажности выше 70%. Не единожды наступал на эти грабли раньше: нанесённый грунт на рыхлую после ржавчины поверхность снизу дверей в солнечный день при влажности 50-60% стоит насмерть, а то, что покрасил рамку люка, очищенную совершенно до белого железа, в тот же день, но уже поздно вечером при влажности 85% — облезло уже через два года.

как всегда спасибо за информацию.

вот уже что-то и понятно, с опытом.

про смывку я не утверждал, моя логика была, но увы, я был не прав.

Не смывать преобразователь? смешно… Я в школе химию учил отменно. Учитывая, что все мало-мальски приличные преобразователи содержат ортофосфорную кислоту — выводы делайте сами, я никого не агитирую. Мало того, я ещё добавлю — все обработанные поверхности я зачищаю шкуркой. Этим действом я снимаю слой фосфата, который очень слабо защищает от ржы, но имеет плохую адгезию к металлу и создаю «сетку» на железе, что позволяет лучше держаться грунту.

Вообще для защиты чистого не ржавого металла достаточно слоя хорошего грунта (акрилового, полиуретанового, эпоксидного) толщиною 40-60 мкм, лишь бы железо было укрыто полностью. Сейчас много современных грунтов, которые отлично справляются с этой задачей. Это не старый ГФ-021, который можно было мазать миллиметрами и всё равно он пропускал влагу. Хотя, при правильном обращении он тоже работал и вполне прилично.

Если же металл с остатками ржавчины, то следует пользовать адгезионный (он же кислотный, он протравливающий) грунт.

Стоит знать, что большинство техничек ЗАПРЕЩАЮТ наносить эпоксидный грунт кислотный, так что здесь смотрите сами.

Себе я особо ответственные места (вся машина снаружи и почти вся изнутри, гыгыгы) делал так:

1 слой — кислотник PPG

2 слой — акриловый RELO

3 слой — эпоксидник ЭП-045, производства лидской лакокраски.

Ложил «по-мокрому», то есть между слоями не более 15-20 минут времени. Эпоксидник втирал кистью, акрил кистью или пуликом, эпоксид — только пуликом.

Особо хочу отметить последний продукт. Грунт очень недорогой (7$ за литр), густой, требует растворителя для работы с пуликом. Течёт как падло, так что на вертикальных поверхностях будьте осторожны. Зато адгезия у него дикая и он совершенно не пропускает влагу. Правда, я уже рассказывал мнение о нём своих маляров — трётся он достаточно херово и напрочь забивает наждачку.

Как то вот так — если что, спрашивайте. Маляр из меня, конечно, не идеальный, но про ржавчину я знаю много — благо изучаю её поведение на отдельно взятой машине уже больше 30 лет.

P.s. При нанесении грунта на голое железо самое главное — УСЛОВИЯ нанесения. Я никогда, повторяю — НИКОГДА, не наношу грунт при влажности выше 70%. Не единожды наступал на эти грабли раньше: нанесённый грунт на рыхлую после ржавчины поверхность снизу дверей в солнечный день при влажности 50-60% стоит насмерть, а то, что покрасил рамку люка, очищенную совершенно до белого железа, в тот же день, но уже поздно вечером при влажности 85% — облезло уже через два года.

Переварили арки и помазал их красной лидской грунтовкой.Вот теперь у меня назрел вопрос, лучше ли она чем тот же кислотник допустим новоловский, боди и др? И ещё, вот арки помазаны и ночью пошел дождь, соответственно нужно будет ехать в гараж по мокрой дороге для дольнейшей обработки, поржаветь могут через некоторое время?

Уверяю — лидский эпоксидник защитит от влаги и ржавчины гораздо лучше, чем любой кислотный грунт.

Собственно как и любой другой эпоксидный грунт, если на то пошло. Хотя бы потому, что это совершенно разные по назначению грунты.

Если после покраски прошло хотя бы часов 10-12 — то уже можно ехать и по дождю, летом меньше — 3-4 часа. Полная полимеризация — около 40 часов в зависимости от слоя.

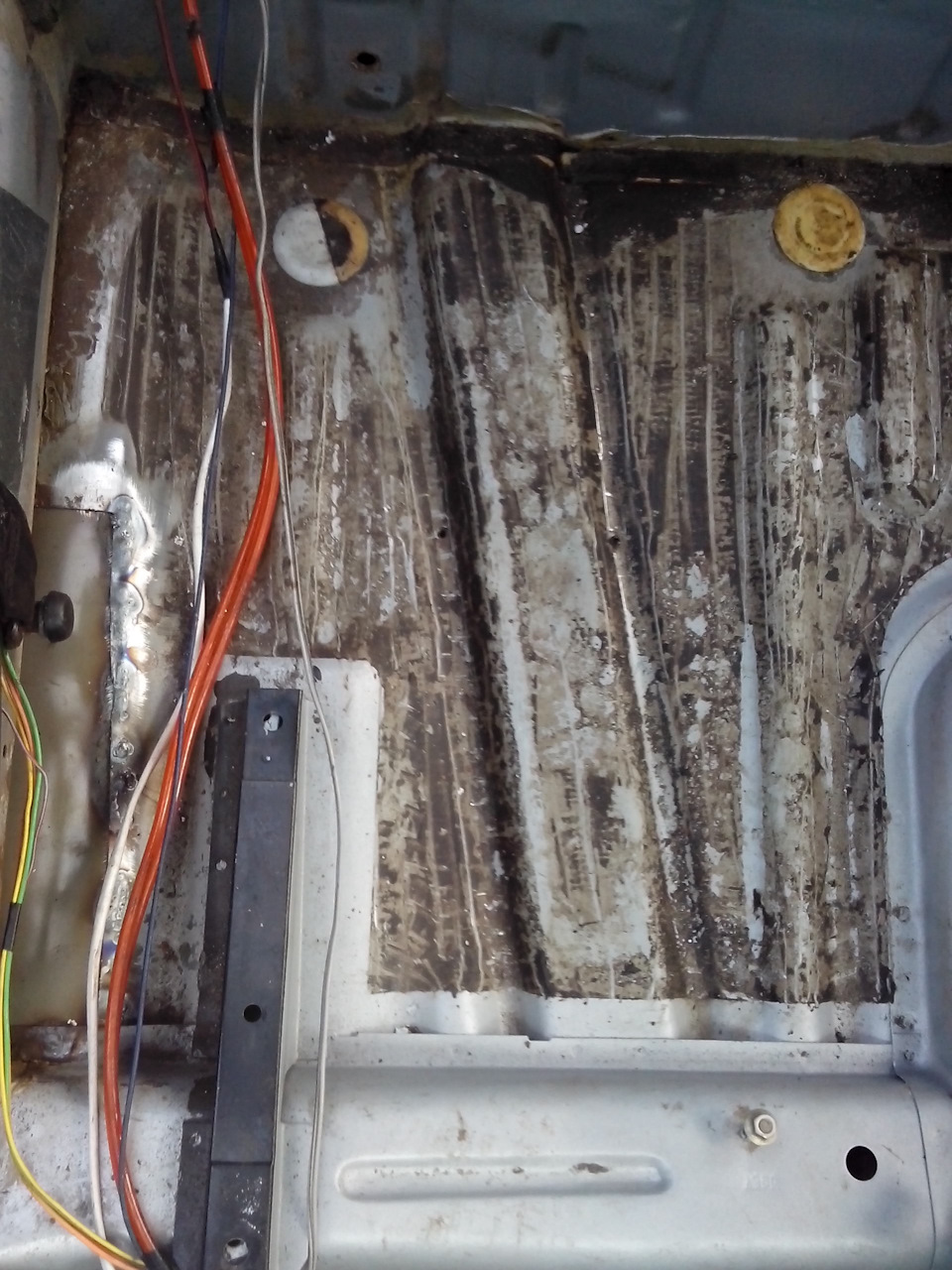

Sos Помогите, чем обработать днище после сварки?

Комментарии 48

Берешь коралловый круг на болгарку, вычищаешь все до чистого метала, потом обезжириваешь, проходишься абразивным материалом (120+ зернистость) и эпоксидным грунтом (обязятельно 2-х компонентным) сверху можешь краской покрасить и норм будет.

А мне кажется, что все это фигня. Поверхность нормально не обработаете, все равно. Прыскать грунтами надо только, как полностью ржавчину вытравите.

Мое предложение-пройтись цинкарем или орофосфорной кислотой, смыть, просушить и промазать каким-нибудь антикорром на маслянной основе. Например, пушсалом. Сверху можно пленкой пищевой, чтоб запаха не было

Сейчас занимаюсь таким же вопросом. Я взял цинковый грунт, покрыл эпоксидным грунтом, затем прошел шовным герметиком под кисть (нижнюю филенку на коробах прошел полностью герметиком) и все это покрыл резино-битумной смесью.

раст стоп в перемешку с пуш салом или мовилем. 50 на 50

Я делаю так-кистью кислотник, затем акрил, эпоксидник, любая краска, пушсало жирненьким слоем…

Швы шовным герметиком, но сначала их почистить карщеткой от окалины на нагара

«Хаммерайт» кистью жирным слоем. Просто, быстро и очень надежно!

я бы подчистил шов,

если машинка делается для хорошего человека:) или своя, то вложился бы в эпоксидник,

подчистил шов,

дунул эпоксидник, потом герметик кузовной, и уже либо антигравий, говорят еще неплох герметик на основе мс-полимера, сам не пробовал еще, но покрытие похожее на раптор.

В 2012 году свою делал машинку

помню что кислотник body использовал тонким слоем, потом грунт-порозаполнитель-база-лак,

днище:кислотник body-герметик 3м-антигравий body.

периодически подкрашивал и 2 раза обрабатыл этот бутер растопом, и пушсалом под локера задувал перед зимой и вот как сейчас, дыр нет, легкая ржавчина, не набухающая, кроме тайвани есстесвенно))

www.drive2.ru/l/505180788937982920/

фотографии с восстановления

www.drive2.ru/l/58583/

Да, вы описали общепринятый способ, довольно затратный и трудоемкий. Раньше сам так вы@бывался, но лет десять (в начале в виде эксперимента) перешел на хаммерайт и доволен как слон! По первах просил клиентов приехать через годик на обследование, потом перестал, и так уверен что все в порядке.

Под эпоксидником ржа распространяется от поврежденного места с обычной скоростью, а под хаммерайтом она НЕ распространяется! Хотите верьте, хотите нет…

Хм буду знать спасибо.

Хамерайт-это краска по ржавчине? Я правильно понимаю?

Да, она самая. В продаже есть много подобных красок, и дешевле, не советую, не то пальто…

в 2014 красил им рычаги после пескоструя, впринципе норм

Да, вы описали общепринятый способ, довольно затратный и трудоемкий. Раньше сам так вы@бывался, но лет десять (в начале в виде эксперимента) перешел на хаммерайт и доволен как слон! По первах просил клиентов приехать через годик на обследование, потом перестал, и так уверен что все в порядке.

Под эпоксидником ржа распространяется от поврежденного места с обычной скоростью, а под хаммерайтом она НЕ распространяется! Хотите верьте, хотите нет…

я им красил рычаги задние после песка

4 года ходят уже, откровенной ржи нет

Да, вы описали общепринятый способ, довольно затратный и трудоемкий. Раньше сам так вы@бывался, но лет десять (в начале в виде эксперимента) перешел на хаммерайт и доволен как слон! По первах просил клиентов приехать через годик на обследование, потом перестал, и так уверен что все в порядке.

Под эпоксидником ржа распространяется от поврежденного места с обычной скоростью, а под хаммерайтом она НЕ распространяется! Хотите верьте, хотите нет…

У нас Спб климат пожестче, реагентов много, сфоткаю рычаги потом скину)

2007год? и уже дыры?

Цинкарем и кислотным грунтом через риску или залудить швы паяльной пастой. Обязательно убрать всю ржавчину.

Мастика или мавиль

Вредоносные и бесполезные компоненты

Мовиль засыхает и отваливается

Мастика трескается и под ней образовывается «парник», в котором все гниет моментом

Как я делал. Разогревал пуш сало и наносил кистью

А потом на него ковролин сразу или положили полиэтилен чтобы не измазать?

Под пленкой будет собиратсятся влага. Я ложил воилочную ватину, потом шумку и ковролин. Посей день все нормально. Либо ищи совсем не влаговпитовающий материал.

чуть зашкурил, прошелся цинкарем, протер, и «покрасил» body 930 или 950. Всё. При желании можно покрасить краской. В этом месте лет пять ничего гнить не будет

Так уж и дрянь?! Посмотри в моем бж про обработку ржавчины.

А кто, что скажет про сварочный грунт, как первичка? Потом акриловый и дальше, кто во что горазд.

Мне как то ответили что на сварочный грунт ни чего не липнет потом, подтвердить не смогу еще, так как еще не дошло до покраски.

Да. Он рыхлы этот грунт. От цинка видимо

Если всю ржу удалишь, кисляк лить смысла нет. Лучше эпоксидник тогда. Потом обычный порик или изолятор и краску. А швы лучше замазать автопластилином. Его жир везде залезет, а шовник оставит пустоты в бутербродах и и оттуда снова полезет.

Только пластилин замесить с чемнибудь типа литола или пушсала. Высыхает он за год два.

Как делал я (возможно не правильно и знающие поправят) — после сварки кислотник, потом акрил. Дальше шовник и краска с лаком.

У меня ржи не было, мовиль для полостей, остальное мастика кордон.

Неправильно ты дядя Федор бутерброд ешь)))

На кислотник нельзя ни красить, ни наносить герметик.

1)если ржавых мест не осталось наносится эпоксидный грунт. Если остались, то в тех местах кислотник, за ним акриловый порозаполнитель, а дальше можно ко второму пункту перейти либо нанести эпоксидник для «лучшей лучешсти»

2)наносим герметик- если нужна красота, то с салона и с днища. Можно кистью, можно пневмой(распыление, либо полосы). Но мое мнение, что гермет нужен с наружки, а со стороны салона хорошо заантикорить(любым составом для скрытых полостей- на вкус и цвет)

3) в зависимости от спецификации гермета, (скорее всего в ней будет указано, что можно окрашивать) либо подгрунтовываем, либо красим.

4)хорошо антикорим материалом для скрытых и наружних поверхностей. А коль идет разбор салона езабываем про завальцовку дверей(с внутренней стороны), пороги и прочие закрытые полости.

Правильно, швы замаж герметиком, днище мокрой грунтом (кислотник или эпоксидный) сверху мастика.

Перед герметиком не плохобы грунт кинуть.

Сам с таким сейчас столкнулся, хочу изначально обработать все преобразоватеоем ржавчены после отмыть все содовым раствором что бы погасить кислоту, затем антикорозийным грунтом, где нада шпакля, потом основой и краской…эт бюджетный вариант…

Не обязательно содовым достаточно хозмылом, щелочное, а лучше свежим оттереть и сразу смыть чтобы не высохло…