Тонкости по ГОСТу, или как не попасть с некачественными дисками

Моя история еще не хэппи энд, и я даже не знаю, какой будет итог.

Пока имеем вот что- оказывается, то что видно на видео, неровности внешнего обода диска, не является поводом для забраковки диска!

Цитата:

«Все легкосплавные диски обладают большим или меньшим дисбалансом. Балансировочные станки предназначены именно для выравнивания суммарного дисбаланса диска в сборе с шиной, и даже самый большой дисбаланс, после выравнивания на балансировочном станке, не оказывает на механизмы автомобиля никакого отрицательного воздействия и не снижает комфортности управления автомобилем. Поскольку дисбаланс колеса в сборе может изменяться в процессе эксплуатации (налипание грязи на внутренней полке диска, проворот шины на диске, появление грыж на шине, изменение геометрической формы диска), мы настоятельно рекомендуем проводить балансировку колёс как минимум перед каждым эксплуатационным сезоном.

Поскольку Российский стандарт (ГОСТ Р 50511-93) не оговаривает величину допускаемого дисбаланса мы руководствовались внутренними стандартами предприятий – производителей колесных дисков. Данные предприятия являются поставщиками легкосплавных дисков на конвейеры мировых производителей автомобилей и, по нашему мнению, их внутренний стандарт может быть распространен на диски, поставляемые на российский рынок.

Во избежание спорных ситуаций, связанных с высоким (по мнению клиента) дисбалансом дисков принято решение довести до сведения покупателей предельные величины дисбаланса для литых дисков из легких сплавов (Таблица №1). «

Но при этом «цифры в таблице — это предельная масса набивных (пружинных) грузов. Масса самоклеющихся грузов, распространенных в настоящее время, будет превышать предельные величины, указанные в таблице, что не является производственным дефектом, т.к. изменение массы происходит из-за изменения радиуса наклейки грузов «

Существует еще один браковочный показатель- биение диска.

«Под биением диска подразумевается колебательное смещение посадочных полок под шину при вращении диска: параллельно радиуса колеса – радиальное, параллельно оси вращения колеса – осевое (торцевое). Колебание при вращении внешних закраин диска или лицевой поверхности диска биением не считается и не оказывает на эксплуатационные характеристики никакого влияния.»

Это как раз тот случай, что у меня, по крайней мере, на первый взгляд. Может, и внутренние полки у моих дисков так же кривые. Надо мерить. Хотя любой вменяемый человек на таких колесах ездить не будет, но по нашим нормам- нет причин для беспокойства!

Пункт 2.7 Российского стандарта (ГОСТ Р 50511-93)- «Биение обода на участках прилегающих к шине, для легковых автомобилей, не должно превышать 0.5 мм «

И далее цитата:

«Биение проверяется исключительно по внутренним поверхностям обода диска. Возможность некоторых современных балансировочных станков измерять биение диска по внешней поверхности обода предназначена для выравнивания биения шины и не может служить для проверки биения посадочных полок дисков.»

Такие вот тонкости… В любом случае- нужно одевать диски без резины, смотреть их геометрию и в случае чего- возвращать их в том же товарном виде, что и получали. Иначе доказать, что диски кривые, косые или отлиты по рукожопской технологии очень трудно, накладно и вообще может оказаться, что того не стоит.

А у меня диск кривой- просто посмотрите на фото:

Гост на колесные диски легковых автомобилей

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Автомобильные транспортные средства

Технические требования и методы испытаний

Vehicles. Not-folding wheels. Technical requirements and test methods

Дата введения 2010-09-15

Сведения о стандарте

1 РАЗРАБОТАН Федеральным государственным унитарным предприятием «Центральный ордена Трудового Красного Знамени научно-исследовательский автомобильный и автомоторный институт «НАМИ» (ФГУП «НАМИ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 56 «Дорожный транспорт»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 7 июля 2010 г. N 152-ст

ВНЕСЕНО Изменение N 1, утвержденное и введенное в действие Приказом Росстандарта от 27.03.2013 N 30-ст c 01.07.2013

Изменение N 1 внесено изготовителем базы данных по тексту ИУС N 6, 2013 год

1 Область применения

Настоящий стандарт распространяется на стальные колеса для пневматических шин:

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 8.568-97 Государственная система обеспечения единства измерений. Аттестация испытательного оборудования. Основные положения

ГОСТ Р 50779.30-95 Статистические методы. Приемочный контроль качества. Общие требования

ГОСТ Р 52051-2003 Механические транспортные средства и прицепы. Классификация и определения

ГОСТ Р ИСО 2859-1-2007 Статистические методы. Процедуры выборочного контроля по альтернативному признаку. Часть 1. Планы выборочного контроля последовательных партий на основе приемлемого уровня качества

ГОСТ Р ИСО/ТО 8550-1-2007 Статистические методы. Руководство по выбору и применению систем статистического приемочного контроля дискретных единиц продукции в партиях. Часть 1. Общие требования

3 Классификация, основные параметры и размеры

3.1 Основные размеры профилей ободьев с коническими посадочными полками 5°, контрольных колец для измерительной рулетки должны соответствовать указанным на рисунках 1, 2 и таблицах 1, 2.

Гост на колесные диски легковых автомобилей

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Технические требования и методы испытаний

Road vehicles. Disc wheels. Technical requirements and test methods

Дата введения 2007-01-01

Сведения о стандарте

1 РАЗРАБОТАН Всероссийским научно-исследовательским институтом стандартизации и сертификации в машиностроении (ВНИИНМАШ)

2 ВНЕСЕН Управлением технического регулирования и стандартизации

4 Настоящий стандарт включает в себя идентичные основные нормативные положения (и приложения) следующих международных стандартов:

ИСО 3006:1995 «Транспорт дорожный. Колеса легковых автомобилей. Методы испытаний»;

ИСО 3894:1995 «Транспорт грузовой. Колеса/ободья. Методы испытаний»;

ИСО 7141:1995 «Транспорт дорожный. Колеса. Методика испытаний на удар»

1 Область применения

Стандарт не распространяется на оригинальные колеса.

1а Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

2 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

2.1 колесо: Вращающийся и передающий нагрузку узел (элемент), расположенный между шиной и ступицей. Колесо обычно состоит из двух основных частей:

2.1.1 дисковое колесо: Неразборный узел (элемент), состоящий из обода и диска.

2.1.2 колесо со съемным ободом: Колесо, конструкция которого предусматривает разъемное соединение обода и диска.

2.1.2.1 составное колесо: Колесо, состоящее из двух и более элементов, каждый из которых включает в себя часть обода. Эти элементы после сборки образуют обод с двумя бортовыми закраинами, при этом разборка обода колеса в эксплуатации не допускается.

2.1.3 обод: Часть колеса, на которой монтируется и удерживается шина.

2.1.4 диск: Часть колеса, являющаяся соединительным элементом между ступицей и ободом и передающая нагрузки от обода колеса на ступицу.

2.2 тип колеса: Колеса, не имеющие различий в отношении следующих существенных характеристик:

2.2.1 изготовитель колеса;

2.2.2 обозначения размерности колеса;

2.2.3 конструкционный материал;

2.2.4 отверстия для крепления колеса;

2.2.5 максимальная несущая способность;

2.2.6 рекомендуемое давление в шине;

2.2.7 метод изготовления;

2.2.8 форма и размеры вентиляционных отверстий (окон).

2.3 оригинальные колеса: Колеса, включенные в состав сертифицированного транспортного средства.

2.4 идентичные колеса: Колеса, не включенные в состав сертифицированного транспортного средства, которые:

— изготовлены на производственном оборудовании, использовавшемся изготовителем колес для комплектации серийно изготовляемых транспортных средств. Такие колеса отличаются от оригинальных колес только отсутствием торговой марки предприятия-изготовителя транспортных средств и отсутствием обозначения и дополнительных знаков, присвоенных колесу изготовителем транспортного средства, либо

— являются точной копией колес, поставлявшихся для комплектации серийно изготовляемых транспортных средств и включенных в состав сертифицированного транспортного средства. По отношению к конструкции данные колеса полностью соответствуют оригинальным колесам, изготовленным для комплектации серийно изготовляемых транспортных средств.

2.5 специальные колеса: Колеса, не являющиеся оригинальными и не отвечающие критериям идентичного колеса. При условии соответствия требованиям настоящего стандарта эти колеса могут быть использованы на транспортных средствах.

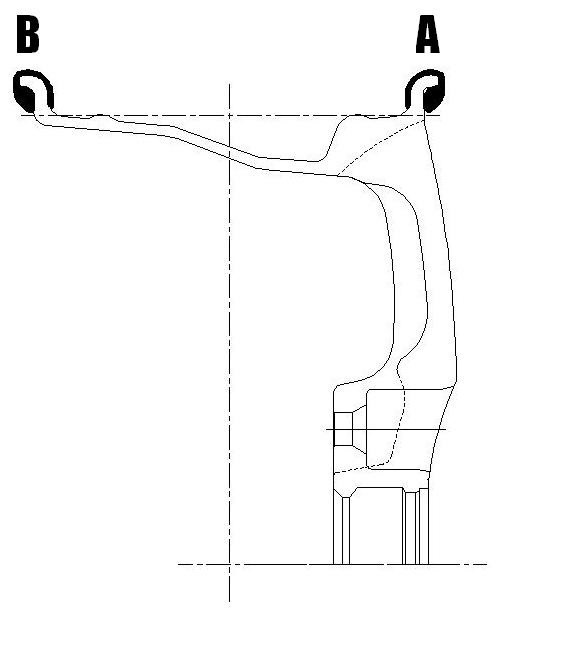

2.6 вылет обода: Расстояние от привалочной плоскости диска до центральной плоскости обода (см. рисунок 1).

2.7.1 статический радиус: Расстояние от оси вращения неподвижного нагруженного нормальной нагрузкой колеса с пневматической шиной до плоской опорной поверхности.

2.8 техническая трещина: Разрыв материала глубиной более 1 мм, появляющийся в ходе динамических испытаний.

2.9 внутренняя поверхность колеса: Поверхность вращения, создаваемая внутренним профилем колеса (см. рисунок 1).

3 Документы, представляемые для испытаний

3.1 Документы для испытаний колеса должны быть представлены предприятием-изготовителем или его должным образом уполномоченным представителем:

3.1.1 Чертежи на колесо, достаточно детализированные для идентификации типа. На них должно быть также указано место, предназначенное для маркировки колеса.

3.1.2 Техническое описание, содержащее информацию по приложению А.

3.1.3 Результаты анализа материалов в соответствии с 5.3 и приложением В.

3.1.4 Образцы репрезентативных по отношению к заявленному типу колес для проведения лабораторных испытаний или протоколы испытаний, проведенных аккредитованной испытательной лабораторией.

4 Соответствие требованиям настоящего стандарта

Если колесо, представленное на испытания в соответствии с настоящим стандартом, удовлетворяет требованиям раздела 5, то данный тип колеса считают соответствующим требованиям настоящего стандарта.

5 Технические требования

5.1 Профиль обода должен соответствовать стандарту, указанному изготовителем колеса.

5.2 Профиль обода должен обеспечивать правильную посадку шины и воздушного вентиля для пневматических шин.

5.2.1 Колеса, предназначенные для бескамерных шин, должны обеспечивать сохранение давления воздуха.

5.3 Материалы, используемые для изготовления колес (кроме стальных), должны быть подвергнуты анализу в соответствии с приложением В.

5.4 Колеса должны выдерживать испытания следующих видов:

5.4.1 Стальные колеса

5.4.1.1 Дисковые колеса

а) Определение усталостной прочности при изгибе с вращением в соответствии с приложением Д.

б) Определение усталостной прочности при динамической радиальной нагрузке в соответствии с приложением Е.

5.4.2 Колеса из алюминиевых сплавов

5.4.2.1 Дисковые колеса

а) Определение усталостной прочности при изгибе с вращением в соответствии с приложением Д.

б) Определение усталостной прочности при динамической радиальной нагрузке в соответствии с приложением Е. В случае существенного снижения толщины стенок (менее 3,5 мм) или больших диапазонов по толщине стенок лаборатория может потребовать проведения дополнительных испытаний.

в) Определение сопротивления колеса удару под углом:

5.4.2.2 Колеса со съемным ободом

а) Определение усталостной прочности при изгибе с вращением в соответствии с приложением Д.

б) Определение усталостной прочности при динамической радиальной нагрузке в соответствии с приложением Е.

в) Определение сопротивления колеса удару под углом:

ГОСТ Р 50511-93

Колеса из легких сплавов для пневматических шин. Общие технические условия

Купить ГОСТ Р 50511-93 — бумажный документ с голограммой и синими печатями. подробнее

Распространяем нормативную документацию с 1999 года. Пробиваем чеки, платим налоги, принимаем к оплате все законные формы платежей без дополнительных процентов. Наши клиенты защищены Законом. ООО «ЦНТИ Нормоконтроль»

Наши цены ниже, чем в других местах, потому что мы работаем напрямую с поставщиками документов.

Способы доставки

Распространяется на дисковые колеса из легких сплавов, предназначенные для эксплуатации на легковых и грузовых автомобилях, автобусах, автомобильных прицепах и полуприцепах во всех климатических зонах при температурах окружающего воздуха от минус 60 до плюс 55 град.С при категории размещения 1 по ГОСТ 15150 и устанавливает общие технические условия.

Оглавление

2 Технические требования

3 Правила приемки и контроля

4 Методы контроля и испытаний

5 Маркировка, упаковка, транспортирование и хранение

6 Гарантии изготовителя

Приложение 1 (рекомендуемое) Испытания для определения сопротивления колеса легкового автомобиля удару под углом 13 градусов

Приложение 2 (рекомендуемое)

| Дата введения | 01.01.1994 |

|---|---|

| Добавлен в базу | 12.02.2016 |

| Завершение срока действия | 01.04.2019 |

| Актуализация | 01.02.2020 |

Этот ГОСТ находится в:

Организации:

Light alloy wheels for pneumatic tyres. Specifications

Чтобы бесплатно скачать этот документ в формате PDF, поддержите наш сайт и нажмите кнопку:

(ИСО 3006—76, ИСО 3894—77, ИС0 7141—81)

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОЛЕСА ИЗ ЛЕГКИХ СПЛАВОВ ДЛЯ ПНЕВМАТИЧЕСКИХ ШИН

ОБЩИЕ ТЕХНИЧЕСКИЕ УСЛОВИЯ

ГОССТАНДАРТ РОССИИ Москва

ГОСУДАРСТВЕННЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

КОЛЕСА ИЗ ЛЕГКИХ СПЛАВОВ ДЛЯ ПНЕВМАТИЧЕСКИХ ШИН

Общие технические условия

Light alloy wheels for pneumatic tyres. Specifications.

(ИСО 3006—76, И CO 3894—77, И CO 7141—8!)

Дата введения 01.01.94

Настоящий стандарт распространяется на дисковые колеса из легких сплавов, предназначенные Для эксплуатации на легковых и грузовых автомобилях, автобусах, автомобильных прицепах и по* луприцепах во всех климатических зонах при температурах окружающего воздуха от минус 60 до плюс 55 °С при категории размещения 1 по ГОСТ 15150 и устанавливает общие технические условия.

Требования настоящего стандарта являются обязательными.

Обязательные требования к’колесам из легких сплавов, направленные на обеспечение безопасности для жизни и здоровья населения и сохранности имущества, изложены в пунктах 2.2, 2.4, 2.7, 4.3—4.8.

Размеры колес — по нормативной документации, утвержденной в установленном порядке.

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Колеса должны быть изготовлены в соответствии с требованиями настоящего стандарта по конструкторской документации, утвержденной в установленном порядке.

2.2. Колеса должны быть коррозионностойкими.

1 — колесо в сборе с шиной; 2 — груз дополнительной массы; 3 — рама;

4 — направляющая; 5 — груз основной массы; 6 — механизм быстрой раз* грузки; 7 — винтовая пружина;’ 8 — деталь крепления колеса; 9 — опора стенда; 10 — внешняя бортовая закраина обода

Минимальные размеры контактной плоскости ударного элемента дополнительной массы должны быть равны 152×380 мм, а максимальные — 300×380 мм.

Техническая характеристика комплекта масс груза и винтовых пружин указана в табл. 6.

Параметры винтовых пружин

Количес! во пружин не менее

Предварительное сжатие системы пружин, мм

4.6.2. Высоту расположения ударного элемента над верхней точкой пневматической шины (Л), мм, рассчитывают по формуле.

где Кр — переходный коэффициент, равный 0,03 мм/Н (0,3 мм/кгс) для колес легковых автомобилей и 0,04 мм/Н (0,4 мм/кгс) — для колес грузовых автомобилей;

Fe — максимальная вертикальная статическая нагрузка на колесо, Н.

Для колес легковых автомобилей высоту расположения ударного элемента h принимают равной 64 мм, если расчетное значение высоты Л^64 мм.

Для колес грузовых автомобилей высоту расположения ударного элемента h принимают равной 127 мм, если расчетное значение высоты /*^127 мм.

4.6.3. Во время испытаний колесо в сборе с шиной должно быть-установлено на опоре стенда под углом 30° ±1° к горизонтальной плоскости и жестко закреплено деталями крепления, применяемыми на автомобиле, с усилием затяжки, предусмотренным изготовителем транспортного средства.

Давление воздуха в шине должно соответствовать значению, предусмотренному изготовителем транспортного средства.

4.6.4. При сложной конструкции центральной части колеса необходимо провести испытания в каждой критической точке окружности обода: в зоне вентильного отверстия обода, на спице и между спицами.

Для испытания каждой критической точки окружности обода и элементов диска используют новое колесо.

4.6.5. Критериями разрушения является наличие следующих дефектов:

отделение диска от обода;

полное падение внутреннего давления воздуха в бескамерной шине в течение одной минуты.

Деформацию колеса на ободе в зоне контакта с ударным элементом не считают дефектом.

4.7. Проверка на герметичность

4.7.1. Испытание колес для бескамерных шин следует прово-дить без лакокрасочного покрытия в жидкостной ванне при давлении воздуха 0,4 МПа (4,0 кгс/см 2 ) в течение двух минут, при этом не допускается появление пузырьков воздуха через обод.

4.7.2. Допускается проводить испытание 1,b-кратным давлением воздуха от номинального значения в течение 1 мин.

4.8. Испытания на коррозионную стойкость

4.8.1. Испытаниям подвергают колеса в объеме не менее четырех образцов из сплавов на магниевой основе, имеющие лакокра-

4.8.2. Испытания проводят в камере с солевым туманом, содержащим 3 %-ный раствор хлористого натрия при относительной влажности 95—98 % и температуре плюс (37±2) °С.

4.8.3. Перед началом испытаний проводят 5-кратный монтаж колеса в сборе с шиной на ступицу автотранспортного средства (АТС) с усилием затяжки деталей крепления, установленным изготовителем АТС.

4.8.5. Результаты испытаний считают положительными, если коррозия на отдельных участках не влияет на снижение прочности колес, что подтверждается испытаниями по п. 4.3 (Мви =0,75 Мдтах), а также по п. 4.4 или п. 4.5.

В случае появления после 80 ч значительных коррозионных повреждений (до 20 % поверхности колеса) испытания прекращают.

5. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. На каждом колесе на видном месте, кроме поверхности обода, обращенной к шине, должна быть выполнена литая или четкая, нестирающаяся постоянная маркировка, нанесенная неповреждающим способом, со следующими данными:

товарный знак или наименование предприятия;

дата (год и неделя) изготовления отливки и номер плавки;

типоразмер обода колеса, вылет обода;

допускаемая статическая нагрузка;

клеймо контролирующего органа;

клеймо рентгеноконтроля^колеса для беекамерных шин; знак соответствия по ГОСТ 28197-

5.2. Каждое колесо должно быть упаковано отдельно. Упаковка должна предохранять колеса от механических повреждений.

Нс каждую упак.-зку следует наклеизать или вкладывать в нее этикетку, • s т’о^орсй должны быть нанесены следующие данные: тип полога;

типоразмер колеса и вылет обода; присседчнительнtie размеры; п: з,л1рпятне-изготоЕитель.

Каждая упаковка должна сопровождаться инструкцией по монтажу.

5.3. Колеса следует транспортировать любым видом транспорта в соответствии с правилами перевозки грузов, действующими на данном виде транспорта при условии предохранения их от повреждения и атмосферных осадков по группе условий Ж 2 ГОСТ 15150.

5.4. Колеса следует хранить в закрытых сухих складских помещениях по условиям С ГОСТ 15150.

6. ГАРАНТИИ ИЗГОТОВИТЕЛЯ

6.1. Предприятие-изготовитель гарантирует качество изготовления колес и соответствие их требованиям настоящего стандарта при соблюдении условий применения, транспортирования и хранения.

6.2. Гарантийный срок Эксплуатации колес — не менее гарантийного срока автотранспортного средства, для которого они предназначаются.

ПРИЛОЖЕНИЕ t Рекомендуемое

ИСПЫТАНИЯ ДЛЯ ОПРЕДЕЛЕНИЯ СОПРОТИВЛЕНИЯ КОЛЕСА ЛЕГКОВОГО АВТОМОБИЛЯ УДАРУ ПОД УГЛОМ 13°

Испытания проводят с целью оценки прочностных характеристик колес при ударе свободно падающим ударным элементом,

1, Испытательный стенд (черт. 5) должен иметь устройство, создающее ударную нагрузку на бортовую закраину обода колеса в сборе с шиной. Колесо во время испытания устанавливают под углом к опорной поверхности стенда.

1 — опорная часть испытательного стенда; 2 — колесо в сборе с шиной

Угол между осью колеса и вертикальной глоскостью должен составлять 13°±Г. Минимальные размеры рабочей поверхности ударного элемента должны быть 125X375 мм.

2. Опорная часть испытательного стенда должна соответствовать указанной «а черт. 6«

1 — основание; 2 — регулятор угла как-лона; 3 — опорная стальная плита 200X25 мм; 4 — тарировочный переходник; 5 — опора ступичная; € — четыре опоры из резины с размерами: диаметр

51 мм, высота в несжатом состоянии 27 мм; X — допускаемая величина прогиба при приложении тарировочной нагрузки 7,5 мм±10%; Hz — тарировочная нагрузка

При приложении контрольной вертикальной статической нагрузки равной 1000 кг через тарировочный переходник, расположенный в середине пролета стоек, вертикальный прогиб опорной плиты по центру ступичной опоры не должен быть более (7,5±0,75) мм.

3. Колесо в сборе с радиальной бескамерной шиной с наименьшей шириной профиля для данного колеса должно быть надежно закреплено на опоре стенда, имитирующей ступицу, деталями крепления с усилием затяжки, предусмотренным изготовителем транспортного средства.

Давление воздуха в шине должно соответствовать значению, предусмотренному изготовителем транспортного средства, а при отсутствии такого значение должно составлять 200 кПа.

4. Высота расположения ударного элемента над верхней точкой бортовой закраины должна быть (230±2) мм.

Ударный элемент долже’н оасполагаться над шиной, перекрывая бортовую закраину обода на (25±1) мм.

5. При сложной конструкции центральной части колеса необходимо провести испытания в каждой критической точке окружности бортовой закраины обода: в зоне вентильного отверстия колеса, на спице и-между спицами.

Для каждого испытания используют новое колесо.

6. Массу ударного элемента (Z)), кг, рассчитывают по формуле

где Fв — максимальная масса, приходящаяся на колесо, установленная из* готовителем транспортного средства, кг.

Примечание. Допустимое отклонение величины D — ±2 ‘%.

7. Критериями разрушения является наличие следующих дефектов: видимые трещины, проходящие через радиальное сечение диска колеса; отделение диска от обода;

падение внутреннего давления воздуха в бескамерной шине в течение одной минуты.

Деформацию колеса или появление трещины в ободе в зоне контакта с ударным элементом не считают дефектом.

ПРИЛОЖЕНИЕ 2 Рекомендуемое

Лист I Всего листов 5

Номер и лата контракта Заказчик

СВОДНЫЙ ПРОТОКОЛ ИСПЫТАНИЙ №

Данные о механических свойствах материала

Дополнительные условия к испытаниям

Испытание провел Начальник лаборатории

ТИП КОЛЕС Количество и

\НИЕ НА УСТАЛОСТЬ ПРИ ИЗГИБЕ С ВРАЩЕНИЕМ

L Схема нагружения и величина наг-

£ « Расчетный изгиба юший момент

Число циклов нагружения

Дата испытания Испытания провел

Лист 3 Всего листов 5

Испытание провел Начальник лаборатории

2.3. Механические свойства материалов колес должны соответствовать требованиям табл. 1.

Предел текучести ®о,2 * МПа, не менее

Твердость по Бринеллю^ НВ

2.4. Ободья колес для бескамерных шин должны быть герметичными.

2.5. Макроструктура заготовок должна быть плотной, без трещин, посторонних включений и механических повреждений.

Внутри заготовок не допускаются раковины и другие дефекты, превышающие допускаемые значения, установленные в конструкторской документации.

2.6. На заготовках колес, подлежащих последующей механической обработке, не допускаются поверхностные раковины площадью более 2,5 мм 2 и глубиной более 0,7 мм.

2.7. Биения обода на участках, прилегающих к шине, не должны превышать значений, указанных в табл. 2.

Биевие, мм, не более

Тип автотранспортного средства

Грузовые, грузопассажирские автомобили, автобусы, прицепы

2.8. Ресурс колес должен быть не менее ресурса автотранспортного средства, для которого они предназначены.

3. ПРАВИЛА ПРИЕМКИ И КОНТРОЛЯ

3.1. Колеса должны быть, приняты отделом технического контроля (ОТК) предприятия-изготовителя и должны иметь клейма.

При приемочном контроле проводят:

внешний осмотр на соответствие требованиям п. 2.6 в объеме ЮО %;

рентгеноскопический контроль литых заготовок по п. 2.5 в объеме 100 %;

проверку герметичности литых колес для бескамерных шин на соответствие требованиям п. 2.4 по п. 4.7 в объеме 100 %;

проверку радиальных и осевых биений ободьев по п. 2.7 в объеме 0,5 % от партии.

Партией считают количество колес, предъявляемых по одному документу.

3.2. Колеса подвергают периодическим и инспекционным испытаниям.

3.3. Периодические испытания проводит предприятие — изготовитель колес из числа колес принятых ОТК.

3.4. При периодических испытаниях проверяют:

механические свойства материалов колес по п. 4.1 на соответствие требованиям п. 2.3 и герметичность ободьев по п. 4.7 на соответствие требованиям п. 2.4 ежеквартально в объеме не менее трех образцов каждого типоразмера;

сопротивление усталости колес при изгибе с вращением по п. 4.3, жесткость бортовых закраин обода по п. 4.5 и сопротивление колеса удару под углом 30° по п. 4.6 два раза в год в объеме не менее двух колес каждого типоразмера.

3.5. При инспекционных испытаниях проверяют колеса по пп. 4.3—4.8.

Периодичность проверок — раз в два года.

3.6. Ресурсные испытания колес проводят при ресурсных испытаниях АТС по их методикам.

4. МЕТОДЫ КОНТРОЛЯ И ИСПЫТАНИЯ

4.1. Определение механических свойств

Механические свойства колес контролируют на образцах, вырезанных из наиболее нагруженных частей колеса: центральной части, переходной зоны от диска к ободу, обода, обеих бортовых закраин и других, указанных в конструкторской документации. Количество образцов — не менее трех от каждой части колеса.

Показатели механических свойств материалов после нанесения

защитно-декоративного покрытия должны соответствовать, указанным в п. 2.3.

Испытания для контроля механических свойств колес проводят в соответствии с ГОСТ 1497 и ГОСТ 11701.

4.2. Контроль размеров ободьев

Размеры профилей ободьев и длины их окружностей определяют по нормативной документации, утвержденной в установленном порядке,

4.3. Определение сопротивления усталости

колес при изгибе с вращением

При испытаниях колес на стенде при нагружении изгибом с вращением моделируют эффект боковых сил, действующих на диск колеса при движении на повороте.

4.3.1. Испытательный стенд состоит из приводного поворотного устройства, обеспечивающего либо вращение колеса под воздействием постоянного изгибающего момента в соответствии с черт. 1, либо воздействие вращающегося момента на неподвижное колеса в соответствии с черт. 2.

а — колесо с профилем посадочной полки 6 — колесо с профилем посадочной полки*

обода 5 е обода 15 9

1 —■ вращающееся основание стенда (планшайба); 2 — зажим обода; 3 — колесо: 4 — нагрузочный вал; 5 — опора вращения; 6 — детали крепления колеса; L

Центральная Xплоскость о (Го да

а — колесо с профилем посадочной полки б — колесо с профилем посадочной полки

1 — детали крепления колеса; 2 — колесо; 3 — зажим обода; 4 — опорная поверхность;

5 — нагрузочный вал; 6 — опора вращения; L — плечо момента; d — вылет обода

1—щ за^ /77е.:у

Бортовая закраина ободьев колес должна быть неподвижно закреплена на фланце испытательного стенда.

Поверхность фланца нагрузочного вала испытательного стенда должна иметь места крепления, соответствующие присоединительным размерам на ступице автомобиля.

Колеса для испытаний должны быть без защитно-декоративного покрытия.

4.3.2. Нагрузочное устройство в сборе с валом должно быть закреплено на привалочной поверхности диска колеса гайками иди болтами (без смазки) с основными присоединительными размерами деталей крепления колеса, применяемыми на автомобиле.

Момент затяжки деталей крепления должен соответствовать заданному изготовителем транспортного средства.

После выполнения минимального количества (Ш 4 ) циклов момент затяжки должен быть не менее 50 % первоначального значения.

Допускается проводить в процессе испытаний подтягивание гаек или болтов крепления колес.

4.3.3. Для создания изгибающего момента на диске колеса к нагрузочному валу необходимо прикладывать силу перпендикулярно оси вращения колеса на расстоянии от 0,5 до 1 м от привалочной поверхности диска.

G. 6 ГОСТ P 50511—93

Радиальное и осевое биения колеса, установленного на стенде, должны соответствовать требованиям п. 2.7.

Погрешность измерения нагрузочной системы не должна превышать ±2,5 % для колес легковых автомобилей и ±5 % — для колес грузовых автомобилей.

4.3.4. Исходный изгибающий момент (Memax), Н*м, рассчитывают по формуле:

Мвты=К-Рв(р-Я+ 5

Частота циклического нагружения должна быть не более 2400 циклов в минуту.

4.3.6. Критерием оценки предельного состояния колеса при заданном числе циклов нагружения является появление трещин и разрывов, обнаруживаемых визуальным осмотром.

4.4. Определение сопротивления усталости при динамической радиальной нагрузке

Испытания колес при динамической радиальной нагрузке следует проводить на стенде с беговым барабаном для сравнительной

оценки усталостной прочности всех элементов колеса в сборе с шиной и определения наименее прочных элементов колеса. При испытаниях имитируют движение колеса по прямой.

Испытаниям подвергают два колеса.

4.4.1. Схема нагружения колеса при испытаниях должна соответствовать указанной на черт. 3.

4.4.2. Испытательный стенд должен быть оборудован устройством, обеспечивающим приложение постоянной радиальной нагрузки при вращении колеса.

Стенд должен содержать приводной вращающийся барабан с гладкой поверхностью, ширина которой больше ширины профиля шины под нагрузкой. Диаметр барабана при наружном обеганйи должен быть не менее 1590 мм, а при внутреннем — не менее 1400 мм.

4.4.3. Детали крепления колес должны быть затянуты с моментом, значение которого указано изготовителем транспортного средства, с периодическим контролем усилия затяжки во время проведения испытаний и восстановлением требуемого значения затяжки.

4.4.4. Для проведения испытаний на колесо должна быть установлена шина максимального типоразмера, указанного изготовителем транспортного средства для данного размера колеса.

Значения внутреннего давления воздуха в холодных шинах для легковых и грузовых автомобилей перед началом испытаний должны выбираться из табл. 4 в зависимости от давления, рекомендуемого для эксплуатации.

В процессе испытаний снижение давления воздуха в шине не допускается.

Давление при эксплуатации, кПа

Давление перед началом испытаний, кПа

Для шин легковых автомобилей

От 161 до 280 » 281 » 450

Для шин грузовых автомобилей

От 460 до 580 » 590 » 720 » 730 » 830 » 830 » 900

где 2,5 — коэффициент перегрузки;

Fa — максимальная вертикальная статическая нагрузка на колесо транспортного средства, Н.

4.4.6. Пройденный путь при испытаниях колес грузовых авто мобилей при движении без развала и бокового увода с нагрузкой на колесо 2Fe должен составлять 13000 км при скорости не менее 25 км/ч.

Пройденный путь при испытаниях таких же колес при движении с боковым уводом 2° и без развала с нагрузкой на колесо 1,5 Fв должен составлять 7000 км при скорости не менее 25 км/ч.

4.4.7. Отклонения давления в шине и нагрузки не должны превышать ±2,5 % для шин легковых автомобилей и ±5 % — для грузовых.

4.4.8. Критерием предельного состояния колес является появление усталостных трещин в элементах колес, определяемых рентгеновским контролем или проникающей краской.

4.5. Определение жесткости бортовых закраин обода

4.5.1. Испытания проводят на стенде в критических точках окружности бортовых закраин обода (в зоне вентильного отверстия, напротив спиц и между спицами).

4.5.2. При испытаниях к соответствующей бортовой закраине обода колеса, закрепленного на плоском основании стенда, прикладывают в критической точке осевую нагрузку с помощью стержня, имеющего сферический наконечник с максимальным радиусом сферы 25 мм. При этом скорость деформации должна быть в пре-

делах 0,2—2 мм/с для колес легковых автомобилей и 0,2—5 мм/с — для колес грузовых автомобилей.

4.5.3. Энергию деформации, которую воспринимает бортовая закраина обода колеса легкового автомобиля, определяют на основе диаграммы «сила — путь» и оценивают до момента, при котором сила сжатия после достижения своего максимального значения снижается до 60 % указанного значения.

Результаты испытаний считаются положительными, если в каждой критической точке окружности бортовой закраины обода достигаются следующие минимальные значения для энергии деформации, указанные в табл. 5.