Горизонтально-ковочная машина: общие сведения. Преимущества и недостатки штамповки на ГКМ

Страницы работы

Содержание работы

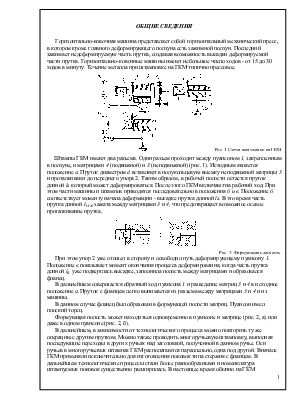

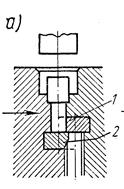

При этом упор 2 уже отошел в сторону и освободил путь деформирующему пуансону 1. Положение в показывает момент окончания процесса деформирования, когда часть прутка длиной lB уже подверглась высадке, заполнила полость между матрицами и образовался фланец.

В дальнейшем совершается обратный ход пуансона 1 и разведение матриц 3 и 4 в исходное положение а. Пруток с фланцем легко вынимается из разъема между матрицами 3 и 4 и из машины.

В данном случае фланец был образован в формующей полости матриц. Пуансон имел плоский торец.

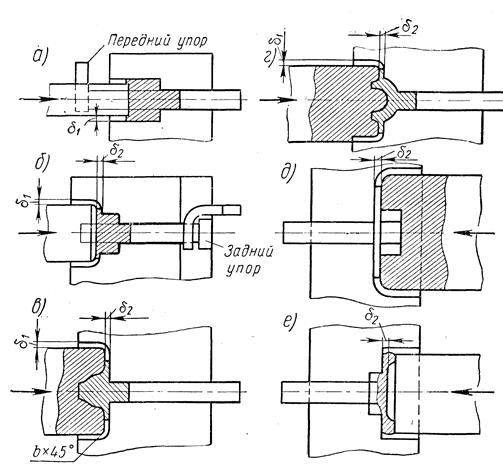

Формующая полость может находиться одновременно в пуансоне и матрице (рис. 2, а) или даже в одном пуансоне (рис. 2, б).

В дальнейшем, в зависимости от технологического процесса можно повторить ту же операцию с другим прутком. Можно также проводить многоручьевую штамповку, выполняя последующие переходы в других ручьях над заготовкой, полученной в данном ручье. Оси ручьев в многоручьевых штампах ГКМ располагаются параллельно, одна под другой. Вначале ГКМ применяли исключительно для изготовления поковок типа стержня с фланцем. В дальнейшем технологические процессы стали более разнообразными и номенклатура штампуемых поковок существенно расширилась. В настоящее время обычно на ГКМ штампуют поковки следующих типов: стержня с фланцем, кольца или стакана.

1 — типа стержня с утолщениями; 2 — типа кольца; 3 — с глухим отверстием; 4 — полая, из трубы; 5 — смешанной формы (с полым утолщением на конце стержня); 6 — требующая дополнительно высадки фланца на ГКМ

В классификации поковки, изготовляемые на ГКМ, подразделяются на шесть групп (рис. 3). В каждой группе имеется несколько подгрупп.

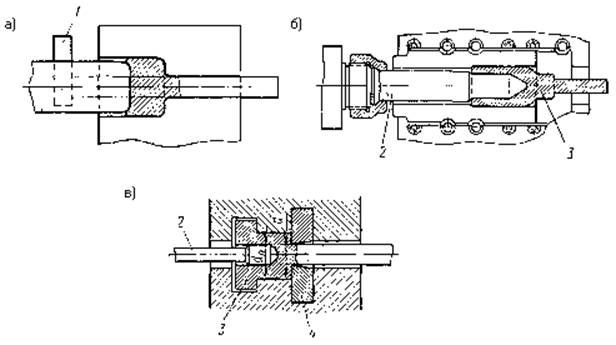

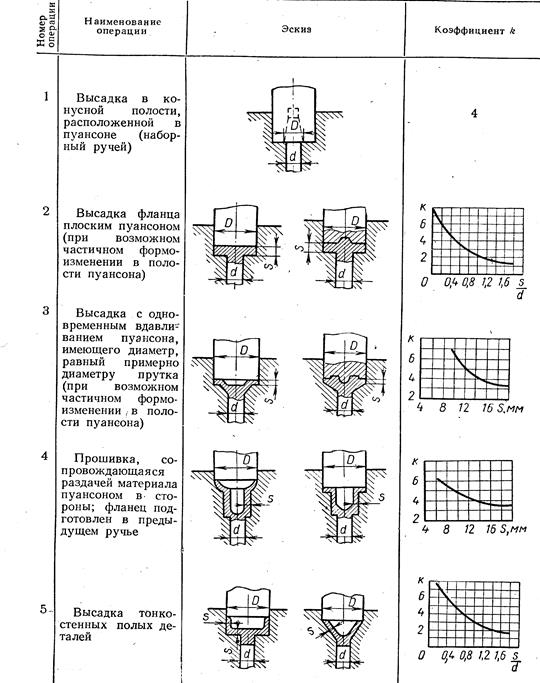

Основными операциями при штамповке на ГКМ являются высадка (рис. 4, а), прошивка (рис. 4, б) и сквозная прошивка (рис. 4, в).

ПРЕИМУЩЕСТВА И НЕДОСТАТКИ ШТАМПОВКИ НА ГКМ

Штамповка на ГКМ имеет следующие преимущества:

1. Можно легко штамповать детали, которые на другом оборудовании рационально изготовить нельзя, например поковки типа стержня с фланцем и другие, следовательно, ГКМ имеет особую область штамповки.

Рис. 4. Схемы основных операций при штамповке на ГКМ:

/ — передний упор; 2 — пуансон; 3 — поковка; 4 — матрица

2. Достигается экономия металла, так как штамповка производится преимущественно в закрытых штампах, а штамповочные уклоны в ряде случаев отсутствуют.

3. Макроструктура поковок получается благоприятной и обеспечивает высокое качество деталей.

4. Возможно применение вставок для ручьев, чем экономится штамповая сталь.

5. Работа на ГКМ безударная, спокойная и безопасная.

6. Работа легко автоматизируется — существуют автоматические ГКМ с горизонтальным разъемом матриц.

К недостаткам относятся:

1. Меньшая универсальность по сравнению с молотами и прессами. Номенклатура поковок резко ограничена. Масса поковок относительно небольшая, преимущественно до 150 кг.

2. Низкая стойкость штампов, которая объясняется рядом причин. Штамп закрытый, поэтому возникают перегрузки в полости ручья. Избежать перегрузок не представляется возможным, так как требуется абсолютно точное дозирование высаживаемой части прутка, что невозможно ввиду недостаточной жесткости переднего упора, отклонений по размерам прутка (проката), отклонений высаживаемого объема при различной температуре прутка и т. д.

3. Необходимость очистки нагретого прутка от окалины, так как деформирование происходит за один ход, и вся окалина будет заштампована.

4. Высокая стоимость ГКМ примерно в 1,5 раза выше, чем стоимость КГШП той же мощности.

РЕКОМЕНДАЦИИ К ПРОЕКТИРОВАНИЮ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ШТАМПОВКИ НА ГКМ

При разработке технологического процесса штамповки на ГКМ необходимо учитывать следующие основные рекомендации.

1. В первом ручье должна быть зафиксирована с помощью упора и, высажена определенная часть прутка, необходимая для штамповки поковки или ее части.

Горизонтально ковочная машина

Штамповка на горизонтально ковочных машинах

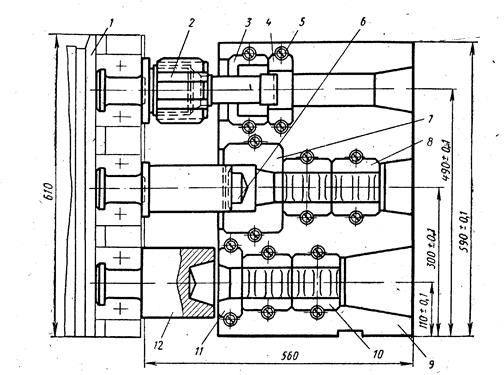

Горизонтально ковочные машины (ГКМ) изготовляют с усилием по ползуну до 3150 т. Кинематическая схема этой машины изображена на рис. 161.

Главный ползун 6 машины, несущий пуансон 7, приводится движение от кривошипного вала 4 через шатун 5. Движение подвижной щеки вместе с подвижной матрицей 10 осуществляется от бокового ползуна 12 системой рычагов 11. Сам боковой ползун приводится в движение с помощью кулачков 13, сидящих на кривошипном валу 4. Движение на привод передает мотор 1 через клиноременную передачу 2 и маховик 3.

Штампы горизонтальноковочных машин состоят не из двух частей, а из трех: неподвижной матрицы 9, подвижной 10 и пуансона 7, раскрывающихся в двух взаимно перпендикулярных плоскостях, что позволяет штамповать сложные поковки. Матрицы 9 и 10 имеют вертикальную плоскость разъема. Главный ползун 6 и боковой 12 горизонтальноковочной машины в отличие от кривошипных пресс осуществляют движение в горизонтальном направлении.

Рис. 162. Схема высадки на горизонтальноковочной машине.

Достигнув крайнего переднего сложения, ползун двигается в обратном направлении, а пуансон из полости матриц выходит на некоторое расстояние, после чего матрицы раскрываются, а высаженную поковку вынимают или она выпадает из матрицы, после чего пуансон и матрица принимают исходное положение ( рис. 162, г ). В дальнейшем, смотря по технологическому процессу, можно использовать другую заготовку, повторить на ней ту же операцию или же произвести следующий переход в другом ручье. Каждый переход осуществляется за один рабочий ход.

Формующая полость может быть одновременно в матрице и в пуансоне ( рис. 162, в ) или только в одном пуансоне (см. рис. 166).

Исходным материалом для штамповки на горизонтальноковочных машинах служит круглый, реже квадратный или прямоугольный прокат повышенной точности. Диаметр круглой заготовки достигает 300 мм.

Работу на горизонтальноковочных машинах механизируют путем применения пневматических подъемников, с помощью которых осуществляют перенос полуфабриката из ручья в ручей ( рис. 163 ); устройством монорельсов для подачи заготовки от печи к машине. Работа на этих машинах иногда автоматизируется, т. е. нагретая заготовка подается наклонным транспортером, захватывается механическими клещами и направляется в ручей машины, а затем автоматически передается в последующие ручьи. При такой подаче заготовок работа деформации осуществляется одновременно во всех ручьях штампа.

В настоящее время применяются горизонтальноковочные машины (небольших размеров) с горизонтальной плоскостью разъема (подвижная матрица вверху), этим облегчается возможность автоматизации технологического процесса.

Штамповка на горизонтальноковочных машинах характеризуется высокой производительностью, возможностью изготовлять поковки сложной конфигурации без напусков; малыми отходами металла точностью размеров и чистотой поверхности и удобством работы.

Рис. 164. Типовые поковки для штамповки на ГКМ.

Основной операцией при изготовлении поковок на этой машине является высадка, часто сопровождающаяся прошивкой, но возможны и др.

При конструировании поковок, изготовляемых на ГКМ, необходимо соблюдать следующие правила:

Рис. 165. Конфигурации поковок, которые должны быть учтены при их изготовлении на горизонтальноковочных машинах.

Диаметр исходного прутка зависит от конфигурации поковки. Учитывая, что операция вытежки на ГКМ не производится, следует площадь поперечного сечения прутка брать не более минимальной площади поперечного сечения поковки.

Вне зависимости от формы полости инструмента высадить на любой диаметр за один переход выступающий из зажимной части матрицы конец прутка можно лишь в том случае, когда длина этого конца не превышает трех диаметров его. При большей длине возможен изгиб заготовки, а поэтому деформирование в этих случаях осуществляется в специальных наборных ручьях.

При наборе материала в матрицах диаметр полости не должен превышать 1,5 диаметра высаживаемого прутка. Набор материала в пуансоне ( рис. 166, а ) осуществляется чаще в конических полостях. Максимальный диаметр конуса D1 не должен превышать 1,5 диаметров исходного прутка d, если D1 = l,5d, то размер а’ не должен превышать 2d, если D1 рис. 166, б ), высаженного на предыдущем переходе.

Рис. 166. Ручьи штампа ГКМ с набором металла в пуансоне.

Максимальная длина выживаемой части прутка не должна превышать 12 ее диаметров.

Необходимое усилие Р для штамповки на ГКМ определяют по формуле

где F — площадь проекции поковки на плоскость, перпендикулярную к направлению движения ползуна; σпч — предел прочности металла при температуре штамповки; с — коэффициент, зависящий от к фигурации поковки; для грубых расчетов его можно принять равным 4.

При работе одновременно во всех ручьях штампа значение F в формуле Р = cFσпч следует заменять ΣF — суммой площад проекции переходов поковки на плоскость, перпендикулярную направлению движения ползуна.

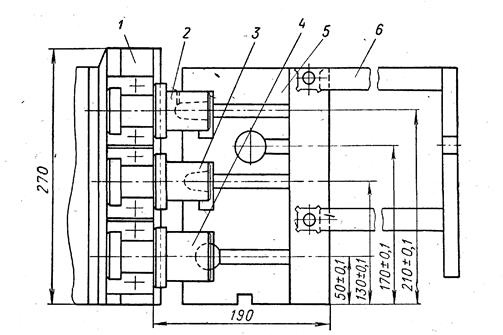

Понятие о конструкции штампов для этих машин и о ходе работы штампа дает рис. 167. Заготовкой является цилиндрический пруток, который после нагрева закладывается в ручей 1 штампа и, будучи зажатым матрицами, деформируется верхним пуансоном. Деформированию подвержена часть заготовки, которая выступает из зажимной части ручья. В первом ручье производят набор материала вследствие того, что длина высаживаемой части более трех ее диаметров, и получают усеченный конус А. Полученный в ручье 1 полуфабрикат переносится в ручей 2, после деформирования в котором поковка получает вид В; в этом ручье, в отличие от ручья 1, где набор металла происходит в полости матрицы, формующая полость находится и в матрице, и в пуансоне. В ручье 2 поковки оформлена по наружному контуру с наметкой отверстия. В ручье 3 происходит прошивка отверстия, диаметром пуансона равным диаметру прутка, после чего получается готовая деталь С. Прошивка осуществляется нижним пуансоном с помощью прошивной вставки 4, закрепленной в матрице. Благодаря прошивки деталь отделяется от прутка.

Рис. 167. Штамп ГКМ для получения поковки с отверстием.

Правая матрица штампа крепится к станине машины, а левая матрица — к подвижной щеке машины при помощи накладок. Пуансоны прикрепляют к ползуну с помощью пуансонодержателей или переходных державок.

Горизонтально-ковочные машины

Горизонтально-ковочные машины предназначены для штамповки поковок типа стержень с головкой, высаживаемой в торец, и поковок с поднутрениями в одной или двух взаимно перпендикулярных плоскостях. Особенности штамповки таких поковок обусловливают особенности устройства штампов. Штампы ГКМ в отличие от молотовых и прессовых должны иметь разъемы в двух взаимно перпендикулярных плоскостях: во-первых, главный разъем по плоскости смыкания подвижных частей рабочего инструмента (пуансоны, прошивни), закрепленных на главном (высадочном) ползуне и передающих активную нагрузку от привода, и, во-вторых, разъем по плоскости смыкания подвижной и неподвижной половин матрицы.

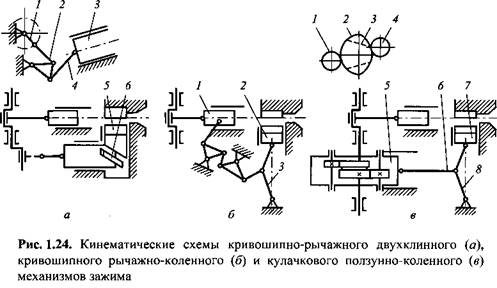

Горизонтально-ковочные машины с вертикальным разъемом матриц. В машинах с вертикальным разъемом матриц применяют следующие кинематические

схемы механизмов зажима: кривошипно-рычажные двухклинные, кривошипные рычажно-коленные, кулачковые ползунно-коленные.

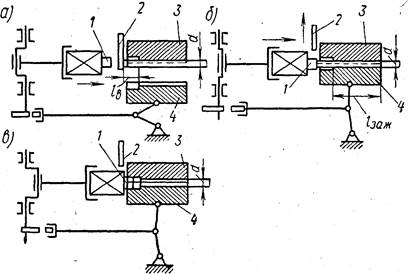

Механизм зажима первого типа (рис. 1.24, а), компактный по своим габаритным размерам, нашел применение в небольших машинах. Механизм работает следующим образом. Концевой кривошип 1 главного вала за время полного оборота приводит в качательное движение звено 2 и далее при помощи тяги 4 в возвратно-поступательное движение боковой ползун 3, образующий совместно с зажимным 5 клиновую пару. Благодаря этому при движении бокового ползуна вперед зажимный ползун перемещается в направлении смыкания матриц. Для обратного движения зажимного ползуна служит прямоугольный зуб 6, образующий с ним обратную клиновую пару.

В механизме зажима второго типа (рис. 1.24, б) привод зажимного ползуна 2 осуществляется от высадочного ползуна 1 главного механизма через систему качающихся рычагов и колено 3.

Зажимный ползун в машинах, выполненных по двум рассмотренным схемам, в течение рабочего хода фактически не стоит на месте в своем крайнем левом положении: он то приближается к этому положению, то удаляется от него. Подобное явление на производстве называется дыханием зажимного ползуна. При достаточно большом дыхании между матрицами возникает зазор, в который может вытечь металл при высадке с образованием продольного заусенца по длине поковки. Кроме того, вследствие дыхания нарушается правильность сечений полостей ручьев штампа, что приводит к искажению формы поковки, нарушению характера течения металла и к поломкам инструмента.

Десятизвенный механизм, применявшийся в старых моделях машин, имеет двукратное дыхание в течение одного высадочного хода главного ползуна. При этом колено дважды распрямляется вследствие перехода слева направо средним шарниром оси движения зажимного ползуна. Длина перехода достигает 10мм и вызывает образование зазора между матрицами, равного 0,2. 0,3 мм, что совершенно недопустимо.

Наиболее высокая точность движения зажимного ползуна в смысле полного выстаивания в крайнем положении в период рабочего хода главного ползуна может быть обеспечена механизмом, в основе которого лежит кинематическая цепь третьего типа (рис. 1.24, в). Особенностью этой цепи является применение кулачков с профилем, удовлетворяющим требованиям заданного закона движения.

Лучшим считается привод зажимного механизма от двух кулачков прямого и обратного ходов. По этому принципу функционируют машины современных моделей, в том числе отечественные средних и больших размеров. Машины с одним кулачком, обеспечивающим прямой и обратный ход, почти не выпускают.

Зажимный механизм в этом случае работает следующим образом. Движение кулачков прямого 2 и обратного 3 ходов, посаженных на главном валу, через ролики прямого 4 и обратного / ходов передается боковому ползуну 5, движущемуся возвратно-поступательно. Боковой ползун через шатун 6 связан с коленом 8. При его ходе вперед происходит распрямление колена и зажимный 7 ползун перемещается в направлении смыкания матриц. При ходе бокового ползуна назад колено ломается и зажимный ползун раскрывает матрицы. Для полного смыкания матриц нет необходимости вытягивать в линию звенья колена. При трении в шарнирах распор будет надежным при тупом угле между осями звеньев колена: это облегчает обратный ход ползуна 7.

ГКМ с вертикальным разъемом матриц, предназначенные для универсальной технологии, представляют собой горизонтальные двухстоечные однокриво-шипные закрытые прессы с открытым приводом. Слева от главного исполнительного механизма расположен привод механизма зажима и собственно зажимный ползун, передвигающийся вдоль фронта станины.

К главному исполнительному механизму ГКМ, как и у КГШП, предъявляют повышенные требования по жесткости и точности движения, что и определяет конструкцию его деталей: короткий шатун с постоянной длиной, хоботообразный ползун с двойным направлением и массивный одноколенчатый (реже эксцентриковый) вал.

Привод машин осуществляется от электродвигателя, установленного на специальном кронштейне станины, через одноступенчатую передачу у быстроходных малых или двухступенчатую передачу у средних и крупных машин.

Современные модели машин всех размеров оборудуют пневматическими дисковыми муфтами и ленточными тормозами, установленными, как правило, на приемном валу. В мощных машинах муфту и тормоз располагают на главном валу. Это улучшает приработку зубчатых колес и облегчает условия работы муфты при пуске и тормоза при остановке, но приводит к увеличению ее размеров.

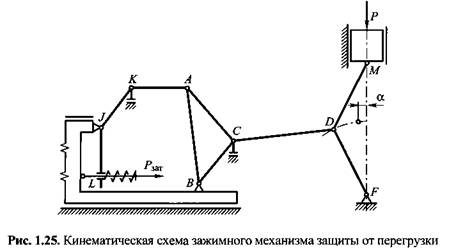

Особое место в системе ГКМ занимают устройства предохранения от перегрузки по зажимному ползуну. Перегрузка может возникать вследствие неправильной, случайной установки прутка между плоскостями матриц. В этом случае жесткая кинематическая связь в приводе зажимного ползуна требует, чтобы матрицы сомкнулись, чему однако препятствует пруток между матрицами. Если не предусмотреть специального предохранительного устройства в системе зажима, то возможна поломка машины.

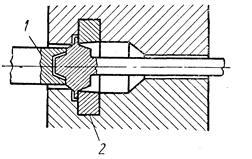

Зажимный механизм и его предохранитель работают следующим образом (рис. 1.25). Когда пруток вставлен и правильно зажат, вся левая часть

На эту нагрузку рассчитывают всю рычажную систему предохранительного устройства, за исключением звеньев DM и DF. Последние два звена воспринимают полную силу распора.

Горизонтально-ковочные машины с горизонтальным разъемом матриц.

В кинематической схеме зажимного механизма первого типа верхняя траверса 2, предназначенная для клещевого зажима заготовки, представляет собой рычаг II рода, шарнирно укрепленный на станине (рис. 1.26). Качание траверсы осуществляется при помощи коленно-рычажного механизма 1 с приводом от третьей точки главного шатуна 3. Сила распора в период рабочего хода воспринимается массивной стяжкой коленно-рычажной пары. Хотя в процессе зажима при высадке на машинах этого типа имеет место дыхание, доступность штампов перекрывает этот недостаток благодаря широким возможностям механизации и автоматизации.

Кинематическая цепь зажимного механизма второго типа подобна цепи кулачкового ползунно-коленного механизма у обычных машин, но в машинах с горизонтальным разъемом матриц он расположен над главным механизмом. Кулачки прямого и обратного хода посажены на самостоятельном распределительном валу, получающем движение от главного привода через зубчатую пару, передаточное число которой и = 1. Движение кулачков через ролики сообщается верхнему ползуну, а от него колену. При распрямлении колена зажимный ползун движется вниз и смыкает матрицы, если колено ломается, зажимный ползун поднимается вверх и раскрывает матрицы.

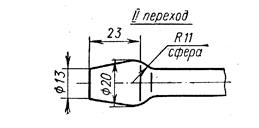

Наборные ручьи были рассмотрены ранее. Основные виды наборных ручьев: наборный в матрице (см. рис. 7, а и б); наборный в матрице, и пуансоне (см. рис. 7, б); наборный в коническом пуансоне (см. рис. 10).

Пережимные ручьи служат для пережима прутка на меньший диаметр. На рис. 15, в показан пережим, который выполняется одновременно с формовкой. Однако пережимные ручьи могут быть выполнены в виде отдельных ручьев.

Прошивные ручьи служат для получения сквозной прошивки, (см. рис. 15).

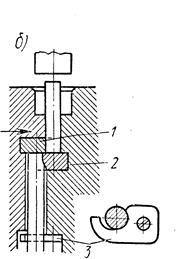

Обрезные ручьи служат для отделения радиального заусенца от поковки (рис. 17). Заусенец опирается на острую кромку матрицы 2 и обрезается при проталкивании поковки пуансоном 1.

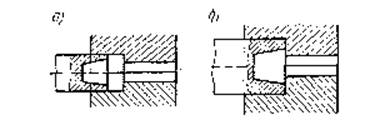

Отрезные ручьи служат для отделения поковки от прутка (рис. 18). Существует две разновидности отрезных ручьев. В первом случае (рис. 18, a) поковка остается неподвижной, а пруток сдвигается и отделяется от поковки. Во втором случае (рис. 18, б) сдвигается поковка. В обоих случаях по существу происходит процесс, аналогичный резке прутка на пресс ножницах.

ОПРЕДЕЛЕНИЕ УСИЛИИ ПРИ ШТАМПОВКЕ НА ГКМ

Усилия при штамповке на ГКМ определяют по формуле

где D —диаметр поковки;

Усилие при штамповке на ГКМ можно определить также по формуле А. В. Ребельского

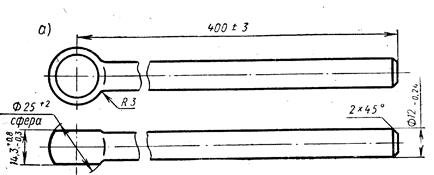

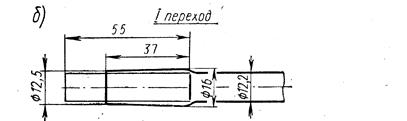

ПРИМЕРЫ ШТАМПОВКИ НА ГКМ

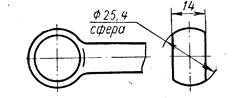

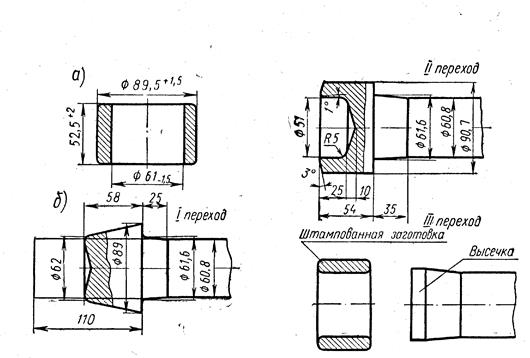

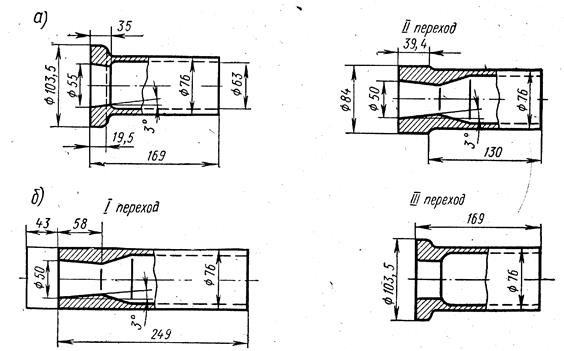

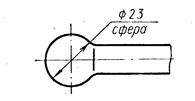

Пример 2. На рис. 21 показана поковка типа кольца и переходы ее штамповки. В переводе производится набор в коническом пуансоне с керном. Во // переходе выполняется формовка в матрице с получением углубления. В /// переходе производится прошивка — просечка. Штамп для данной поковки показан на рис. 22. Зажимная часть ручьев, выполнена с рифлениями для сокращения длины концевого отхода.

Пример 3. На рис. 23 показана полая поковка с фланцем и переходы. Штамповку производят из трубной заготовки. Вначале металл набирается внутрь отверстия трубы. Затем производится набор металла с увеличением наружного диаметра трубы и одновременно выполняется предварительная формовка. После этого высаживается фланец.

Коэффициент k к формуле для определения усилия

горизонтально-ковочной машины (по В.И. Залесскому)

IV переход

Рис. 19: Поковка типа стержня с утолщением:

а) – поковка; б) – переходы штамповки

Рис. 20: Высадочный штамп для поковки типа стержня с утолщением:

1 – блок пуансона; 2 – наборный пуансон; 3,4 – формовочные пуансоны; 5 – блок матриц; 6 – задний упор-рамка

Рис. 21: Поковка типа кольца (а) и переходы штамповки (б).

Рис. 22: Высадочный штамп для поковки типа кольца:

1 – блок пуансона; 2 – прошивной пуансон; 3,4 – прошивные вставки; 5 – винт крепления вставок; 6 – формовочный пуансон; 7 – формовочная вставка; 8,10 – зажимные вставки; 9 – матрица; 11 – подъемная вставка; 12 – наборный пуансон.

Рис. 23: Полная поковка с фланцем (а) и переходы штамповки (б):

I – переход – набор метала; II переход – набор метала и предварительная формовка;

III переход – окончательная формовка.

Список использованной литературы.

1. “Ковка и объемная штамповка”. Е.И. Семенов, Москва, 1972г.

2. “Справочник технолога машиностроения”. А.Г. Касилова

3. “Технологические процессы в машиностроении”.

Чтобы распечатать файл, скачайте его (в формате Word).