Электрогидраалические рулевые машины

ЭГРМ состоит из следующих основных узлов:

— насосного агрегата (насос-двигатель), предназначенного для питания ГРМ рабочей жидкостью;

— системы управления насосами переменной подачи;

— системы трубопроводов низания;

— компенсаторов динамических нагрузок;

— ограничителей мощности и прочих элементов. Их разделяют на плунжерные, лопастные и плунжерно-реечные. Каждую гидравлическую рулевую машину снабжают насосом, подающим под необходимым давлением рабочую жидкость (минеральное масло) в ее исполнительную часть, осуществляющую перекладку рулевого органа. Применяются насосы переменной и постоянной подачи, причем последние используются при моменте на баллере рулевого органа не более 40 кН. м.

2) Исполнительная часть рулевой машины с плунжерно-реечным приводом.

Их выпускают в одинарном и сдвоенном исполнении типен РГ и 2РГ на крутящие моментм2,5-80 кН. м. Особенность устройства заключается в объединении двух соосных цилиндров в один цилиндр, названный моментным, с общ; м двусторонним плунжером 5. Последний по обоим концам уплотнен манжетами 4, а в остальной его части по длине, сделан вырез 8, в котором нарезала ьС чатая рейка 9 для сцепления с шестерней 6, насаженной па шпонке на баллер 7 рулевого органа* Сверху и снизу исполнительный механизм закрывается крышками с уплогиительными манжетами. Номинальное рабочее давление масла в этих машинах составляет 6,5-8,5 МПа. Преимуществом рулевых машин с плунжерно-реечным приводом являются малые габаритные размеры и масса.

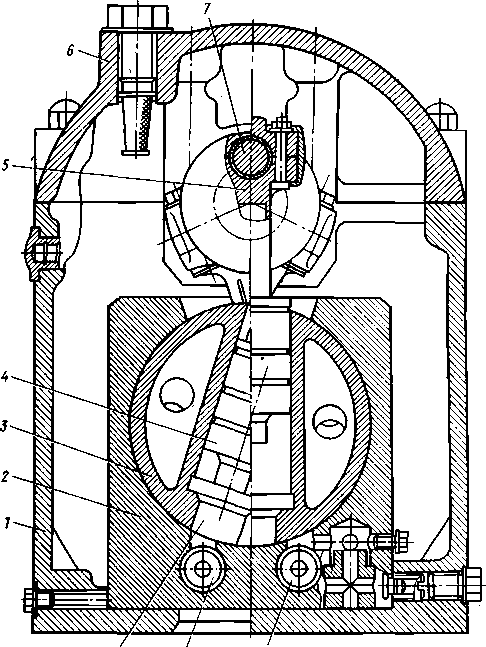

3) Лопастной рулевой привод является исполнительной частью электрогидравлической рулевой машины РЭГ-ОВИМУ-7. Принцип действия привода заключается в следующем. Ротор привода поворачивается по часовой стрелке при подаче рабочей жидкости в полости А, а полости Б при этом будут сливными. Противоположное поворачивание ротора достигается подачей рабочей жидкости в полости Б. Рулевой привод рассчитан на работу при номинальном давлении жидкости 3,5 МПа, крутящий момент при этом давлении составляет 70 кНм.

Гидравлическая рулевая машина, конструкция и принцип действия

Гидравлические рулевые машины бывают с ручным и электрическим приводами. В качестве рабочей жидкости в них используют минеральные масла (трансформаторное, турбинное Тп-30), а также специальные гидросмеси.

Исполнительные механизмы гидравлических рулевых машин применяют трех видов:

1. с соосно расположенными плунжерами;

2. с качающимися цилиндрами двойного действия и румпелем в виде двуплечего рычага-коромысла;

3. с поворотным устройством, размещенным на голове баллера руля.

Наиболее распространены плунжерные рулевые машины. В рулевых гидравлических машинах применяют как аксиально-поршневые, так и радиально-поршневые насосы.

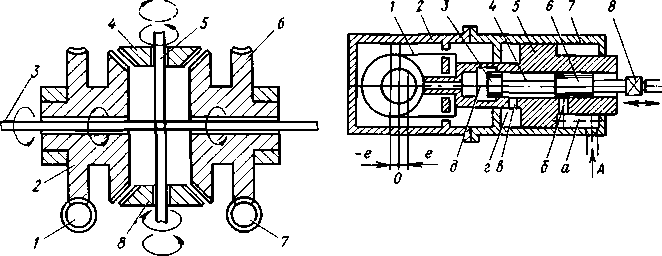

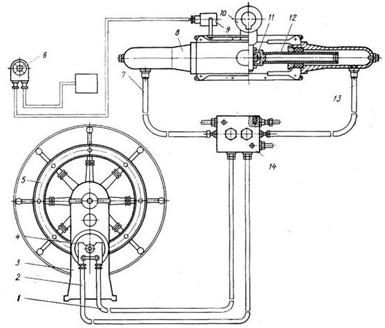

На рис. 49 показана схема ручной гидравлической рулевой машины с плунжерным исполнительным механизмом. В ходовой рубке судна установлена колонка 3, внутри которой помещен аксиально-плунжерный насос 4, приводимый от штурвала 5 через зубчатый мультипликатор. Вблизи баллера руля в румпельном отделении находятся 2 соосных цилиндра 8 с плунжерами 12, которые шарниром 11 соединены с румпелем 10, насаженным с помощью шпонки на баллер руля.

|

| Рисунок 49 – Ручная гидравлическая рулевая машина |

При вращении штурвала насос нагнетает рабочую жидкость через трубопровод 1 или 2, клапанную коробку 14 и трубу 7 или 13 в один из цилиндров 8, перемещая плунжеры 12. При изменении направления вращения штурвала изменяются направления подачи рабочей жидкости и перемещения плунжера.

Для указания положения руля предусмотрен электрический аксиометр 6 с датчиком 9. В клапанной коробке 14 имеются 2 предохранительных клапана, которые служат для перепуска жидкости из одного цилиндра в другой, помимо насоса в случае, если давление в цилиндре превысит допустимое, например, при касании руля о грунт.

|

| Рисунок 50 – Ручная гидравлическая рулевая машина с качающимися цилиндрами |

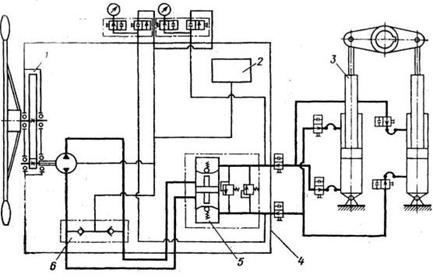

На судах с подводными крыльями и на воздушной подушке применяются ручные гидравлические машины с качающимися цилиндрами (рис. 50).

Машина состоит из поста управления 4, в который входит штурвальное колесо, вращающее насос 1, последний подает рабочую жидкость в силовые цилиндры 3. Расходный бак 2 служит для пополнения гидравлической системы рабочей жидкостью через невозвратные клапаны коробок 5 и 6. В гидравлическую систему включены измерительные приборы, электрический указатель положения руля, манометры и датчики.

Привод к баллеру состоит из двух силовых цилиндров двустороннего действия, штоки поршней которых шарнирно связаны с румпелем. При перекладке руля шарниры перемещаются по дуге окружности, поэтому во избежание заклинивания штоков цилиндры также имеют шарнирное закрепление.

Обе полости каждого цилиндра связаны с масляными магистралями. При перекладке руля рабочее масло подается в полости под поршнем обоих цилиндров. Датчик указателя положения руля с помощью тяги соединен с румпелем.

Электрогидравлические рулевые машины. Современные электрогидравлические рулевые машины по массе, габаритным размерам и экономичности значительно лучше электрических, что обусловило их широкое применение на морских, речных судах. Их разделяют на плунжерные, лопастные и плунжерно-реечные. Каждую гидравлическую рулевую машину снабжают насосом, подающим под необходимым давлением рабочую жидкость (минеральное масло) в ее исполнительную часть, осуществляющую перекладку рулевого органа. Применяются насосы переменной и постоянной подачи, причем последние используются при моменте на баллере рулевого органа не более 40кН·м.

Принцип действия и устройство электрогидравлической плунжерной рулевой машины можно понять из рис. 51. В цилиндры 10, установленные на фундаменте и связанные направляющей (на схеме не показана), входят плунжеры 14. Они подвижно связаны с румпелем 13 посредством каретки и траверсы, обеспечивающих поворот румпеля относительно плунжеров и необходимые возвратно-поступательные перемещения, возникающие при его повороте. Радиально-поршневой насос 2 переменной подачи попеременно нагнетает жидкость в левый или правый цилиндр по трубопроводам 5, перемещая плунжеры и поворачивая баллер на требуемый угол перекладки руля. Насосом управляют с поста управления посредством тяги 4. Она соединена с рычагом 8, в свою очередь соединенным тягой 3 с направляющей статора, служащей для изменения хода плунжеров радиально-плунжерного насоса. Другим концом рычаг 8 связан тягой 12 с румпелем. Эта система тяг и рычагов выполняет функции серводвигателя, обеспечивающего автоматическое прекращение перекладки руля после того, как штурвальный перестанет смещать тягу 4.

Допустим, что штурвальный переместил тягу 4 вправо от нейтрального положения и насос начал подавать жидкость в правый цилиндр. При этом плунжер начнет перемещаться влево и потянет за собой тягу 12 что при неподвижной тяге 4 приведет к смещению направляющей статора влево и к возврату ее в исходное положение, соответствующее нулевой подаче.

|

| Рисунок 51 – Схема электрогидравлической рулевой машины |

В машине предусмотрен предохранительный клапан 15, обеспечивающий перепуск жидкости по трубопроводам 9 и 11 из одного цилиндра в другой. При недопустимом для прочности машины и трубопроводов повышении давления вследствие ударов руля о грунт или другие предметы клапан срабатывает и рулевой орган отклоняется от заданного положения. При этом происходит перемещение рычага 8 и тяг 12 и 3 серводвигателя, насос автоматически начнет подавать жидкость в соответствующий цилиндр, и рулевой орган возвращается в исходное положение. Бак 1 служит для восполнения внешних утечек рабочей жидкости, для него предусмотрены невозвратные клапаны 6, соединенные с баком трубами 7.

Дата добавления: 2015-05-30 ; просмотров: 6370 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Плунжерные рулевые машины

Рулевые машины с насосами переменной подачи

В зависимости от принципа действия, различают три вида гидравлических рулевых машин:

3. с качающимися цилиндрами.

Плунжерные рулевые машины по числу плунжеров ( цилиндров ) делятся на два

1. двухплунжерные ( двухцилиндровые );

2. четырехплунжерные ( четырехцилиндровые ).

Рассмотрим поочередно эти два вида рулевых машин.

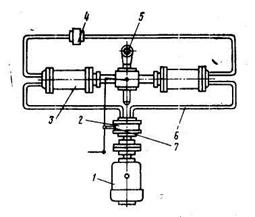

Рулевой электропривод с 2-плунжерной гидравлической передачей (рис. 10.8 ) со-

стоит из электродвигателя 1, насоса 2, гидравлических цилиндров 3.

Рис. 10.8. Устройство электрогидравлического 2-плунжерного рулевого привода:

1 – электродвигатель насоса; 2 – насос; 3 – гидравлический цилиндр; 4 – клапан

предохранительный перепускной; 5 – баллер руля; 6 – трубопровод; 7 – манипу-

Принцип действия передачи с насосом переменной подачи состоит в следующем.

При нейтральном положении манипулятора 7 насос работает вхолостую, не вызы-

вая нагнетания рабочей жидкости ни в правую, ни в левую ветвь трубопровода 6. При этом баллер руля 5 остается неподвижным.

Отклонение манипулятора в ту или иную сторону вызывает нагнетание рабочей жидкости в соответствующий гидравлический цилиндр 3 и отсасывание ее из противопо-

ложного цилиндра. Благодаря этому плунжеры цилиндров начнут перемещаться и поворачивать румпель 5 в заданную сторону.

Движение плунжеров будет продолжаться до тех пор, пока манипулятор не возвра

тится в нейтральное положение, при котором давление в цилиндрах станет одинаковым.

Во избежание чрезмерного повышения давления в рабочих цилиндрах в случае заклинивания рулевого привода устанавливают предохранительный перепускной клапан 4, автоматически открывающийся при давлении жидкости, превышающем рабочее на 10-15 %.

Для больших моментов на баллере руля устанавливают проверенные на практике надежные 4-плунжерные приводы. Направление и угловую скорость баллера руля регули

руют насосом переменной подачи или реверсированием и изменением частоты вращения электродвигателя при использовании насоса постоянной подачи.

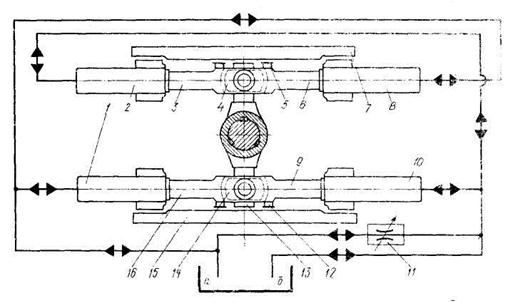

Принципиальная схема четырехплунжерной рулевой установки представлена на рис. 10.5.

В румпельном отделении на фундаментах симметрично относительно баллера руля устанавливаются четыре цилиндра 1, 10 и 2, 8. Оси цилиндров параллельны.

В цилиндрах перемещаются плунжеры 3, 6 и 9, 16, которые попарно связаны между собой специальной соединительной рамой.

Рис. 10.9. Принципиальная схема четырехплунжерной рулевой машины:

I – подача и слив масла

Внутри рамы располагаются муфты 4, 14 с двумя цапфами и подшипниками на каждой, обеспечивающими свободное вращение вокруг вертикальных осей. В отверстие муфты с бронзовой втулкой входит цилиндрический хвостовик румпеля 13.

Румпель закреплен на баллере руля тремя шпонками.

При перемещении плунжеров в разные стороны происходит поворот баллера руля, сопровождающийся скольжением хвостовиков румпеля в муфтах, а также поворотом муфт в вертикальных цапфах.

Боковые усилия, возникающие на румпеле при его выходе из диаметральной плоскости через ползуны 5, 12 соединительных рам, воспринимаются параллельными направляющими 7, 15, закрепленными жестко на фундаменте или цилиндрах. Благодаря этому предотвращается возможный изгиб плунжерной пары.

Расположенные накрест цилиндры 1, 8, и 2, 10 попарно соединены трубопроводами, объединенными в две общие магистрали а и б.

Для поворота руля, например, против часовой стрелки нужно по магистрали «а» подать масло под давлением в цилиндры 1,8, при этом в связи с изменением объема из цилиндров 2, 10 масло будет сливаться по трубопроводу «б»

Давление в цилиндрах определяется преодолеваемыми усилиями в плунжерах, которые зависят от момента на баллере руля. Для предотвращения утечки масла на выходе цилиндров устанавливаются специальные набивки — уплотнения, кожаные или из маслостойкой резины.

При возникновении чрезмерных давлений (например, при ударах волны, попадании льдин на перо руля) через дроссель 11 происходит перепуск масла из одной полости в другую. Это поглощает энергетический всплеск внешней нагрузки и ослабляет динамические воздействия на детали привода.

Перемещение плунжеров на одно и то же расстояние определяет неодинаковый угол поворота баллера. Наибольший поворот на единицу длины хода плунжеров будет при расположении румпеля в диаметральной плоскости.

При бортовых положениях, как следует из кинематики привода, угловой поворот баллера на единицу длины перемещения плунжеров будет минимальным.

Поэтому передаточное число плунжерной гидравлической передачи представляется переменным.

Система трубопроводов и клапанов четырехплунжерной рулевой установки позволяет при необходимости выводить из эксплуатации любую пару прессов, сохраняя, хотя и не полностью, работоспособность машины.

На небольших судах при сравнительно малом моменте на баллере руля устанавивают двухплунжерные гидравлические рулевые машины. Для них характерно отсутствие резервирования в силовой части привода и наличие дополнительного изгибающего момента на голове баллера руля, который нагружает верхний опорный подшипник баллера и повышает потери в передаче.

В отечественном судостроении наиболее широко используются именно плунжерные рулевые машины, обладающие высокой надежностью, экономичностью, особенно при высоком давлении в прессах, и способные преодолевать значительные нагрузочные моменты.

Разработан типизированный ряд гидравлических рулевых машин для моментов на баллере от 6,3 до 2500 кН-м, который практически удовлетворяет возникающие потребности.

Плунжерная рулевая машина

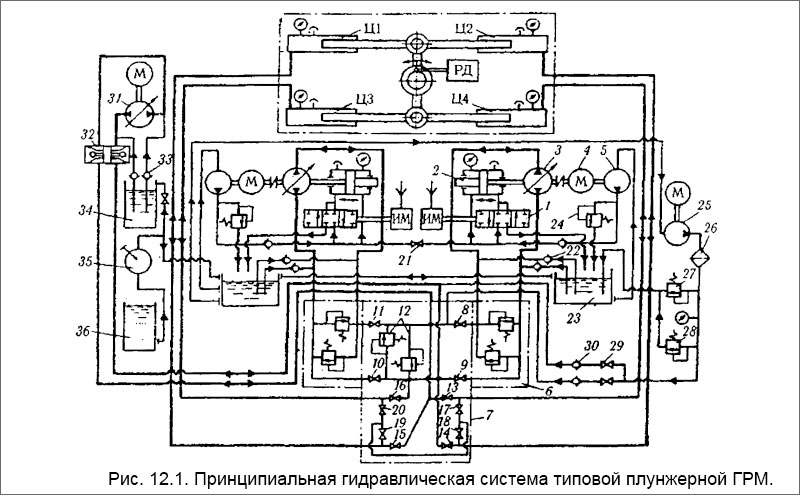

Рассмотрим работу одной из типовых ГРМ (рис. 12.1) при различных эксплуатационных режимах и возможных типовых ситуациях.

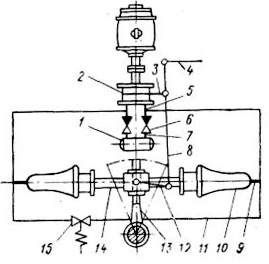

Основными элементами гидравлической системы являются: плунжерный привод с цилиндрами Ц1-Ц4, главные насосы регулируемой подачи 3 с приводными электродвигателями 4, следящие гидроусилители (1-2), блок клапанов 7, вспомогательные насосы постоянной подачи 5 и 25, аварийный насос регулируемой подачи 31 с электроприводом, расходные и запасные цистерны 23, 34 и 36, а также различная предохранительная, регулирующая и запорная гидравлическая аппаратура.

Гидравлическими узлами схемы являются: силовой контур (обозначен жирными линиями), включающий плунжерный привод, главные насосы 3 и блоки клапанов 6 и 7; контуры управления главными насосами, состоящие из вспомогательных насосов 5, приводимых в действие электродвигателями главных насосов, золотников 1 и цилиндров 2; система подпитки силового контура от насоса 25 и контур аварийного насоса 31.

В основном режиме перекладки руля, например, от правого главного насоса, гидравлическая система работает следующим образом. Сигнал на перекладку руля поступает от электрической системы управления на правый исполнительный механизм ИМ, выходной валик которого механически соединен с золотником 1. При перемещении золотника из нулевого положения, например, вправо, на некоторую величину рабочая жидкость сливается из правой полости цилиндра гидроусилителя в расходную цистерну 23, а дифференциальный поршень 2 под давлением (0,8-1,5) МПа (регулируется редукционным клапаном 24) в левой полости цилиндра перемещается вправо до перекрытия рабочих каналов золотника (т. е. на величину хода золотника), создавая эксцентриситет правого главного насоса 3.

Рабочая жидкость силового контура от насоса 3 через клапаны 8, 13 и 15 подается в цилиндры Ц1 и Ц4, руль при этом перекладывается по часовой стрелке. Поворот руля происходит до тех пор, пока обратные связи Ch и Са не возвратят золотник 1 в среднее (нулевое) положение. Это же положение займут вместе с золотником дифференциальный поршень 2 и регулируемый орган насоса 3.

Для возвращения руля в нулевое положение (в диаметральную плоскость) необходим новый электрический сигнал (поворот штурвала) той же величины, но противоположный по знаку. При этом золотник переместится из нулевого положения влево и рабочая жидкость контура управления поступит в правую полость цилиндра. Дифференциальный поршень 2 при этом переместится влево, создавая эксцентриситет насоса 3 противоположного знака, а рабочая жидкость поступит от насоса 3 через клапаны 9, 14, 16 в цилиндры Ц2 и ЦЗ, поворачивая руль против часовой стрелки. Руль остановится, когда те же обратные связи вновь возвратят золотник 1 в среднее положение. Клапаны 17, 18, 19 и 20 являются байпасными и при нормальной работе ГРМ должны быть закрыты, а клапаны 8-11- всегда открыты. Работа ГРМ с другим (левым) главным насосом осуществляется аналогичным образом. Возможна также одновременная работа обоих главных насосов для увеличения (примерно в 2 раза) скорости перекладки руля.

При работе одним главным насосом второй во избежание вращения в режиме гидромотора отсекается от силового контура гидрозамком или затормаживается храповиком, размещенным на валу соединения с электродвигателем 4. На схеме показан гидрозамок 32 аварийного насоса.

Для компенсации внешних утечек силовой контур имеет систему подпитки, состоящую из вспомогательного насоса 25 с электродвигателем М, фильтра 26 и гидравлической магистрали с клапанами: предохранительным 27, редукционным (0,2-0,3 МПа) 28, запорными 29 и обратными 30. Можно также подпитывать силовой контур через обратные клапаны 22 при выходе из строя насоса 25. В других конструкциях ГРМ нередко функции насоса 25 передаются вспомогательному насосу 5. При этом несколько изменяется контур подпитки.

В процессе эксплуатации ГРМ возможны различные отклонения от нормального режима работы. Некоторые из таких отклонений имеют типовой характер, поэтому в гидравлической системе предусматриваются для исключения возможных аварий специальные предохранительные устройства и переключения клапанов.

В случае выхода из строя электрической дистанционной системы управления можно пользоваться местным управлением главными насосами с помощью штурвала (рукоятки) ИМ, воздействующего непосредственно на золотник 1.

При обесточивании судна или выходе из строя обоих главных насосов рулевой машиной можно управлять также с помощью аварийного агрегата, включающего насос регулируемой подачи 31, электродвигатель с питанием от аварийной сети, гидрозамок 32, клапаны подпитки 33 и бак 34. Пополнение расходных емкостей 23 и бака 34 осуществляется ручным насосом 35 из запасной емкости 36.

Четырехцилиндровый привод может работать при различных сочетаниях двух цилиндров: ЦЗ и Ц1, Ц2 и Ц4, Ц1 и Ц2, ЦЗ и Ц4, а также при действии всех четырех цилиндров. При этом должны быть переключены соответствующим образом (согласно существующим инструкциям) запорные клапаны 13-16 и байпасные клапаны 17-20.

При плавании во льдах, навалах рулем на препятствие, сильных ударах волн о перо руля возникают значительные пики давления в силовом контуре, которые могут повредить руль и скрутить баллер руля. Для предотвращения такой серьезной аварии предусмотрен сдвоенный предохранительно-перепускной клапан 12, давление подрыва которого соответствует 1,5 номинального (наибольшего эксплуатационного) давления. При срабатывании этого клапана руль сползает с заданного положения, но обратная связь Са, механически соединенная с баллером руля, задает сигнал в электрическую систему управления и далее через ИМ и гидроусилитель (1-2) на главный насос 3 для возвращения руля в заданное положение после снятия аварийного внешнего воздействия. Следует заметить, что, несмотря на наличие клапана 12, во всех современных конструкциях ГРМ еще имеют место серьезные аварии с рулевыми устройствами из-за отказа этого клапана по причине неправильного ухода за ним и очень редкой проверки эксплуатационниками его нормального срабатывания.

Резкое повышение давления в силовом контуре также опасно для главных насосов, поэтому для их защиты в системе предусмотрены сдвоенные предохранительные клапаны 6. У вспомогательных насосов также имеются свои предохранительные клапаны 24 и 27 от перегрузки. При выходе из строя одного из двух вспомогательных насосов предусмотрена их взаимозаменяемость путем открытия клапана 21.

При работе одного насоса возникают перетечки рабочей жидкости через другой насос, которые могут переполнять один из баков 23, поэтому предусмотрено их сообщение специальным трубопроводом.

Для проведения ремонтных и профилактических работ, заполнения гидросистемы рабочей жидкостью или ее удаления из системы предусматриваются различные переключения запорных клапанов, которые специально оговариваются в инструкции по эксплуатации ГРМ.

Гидравлическая плунжерная рулевая машина

Судовые вспомогательные механизмы

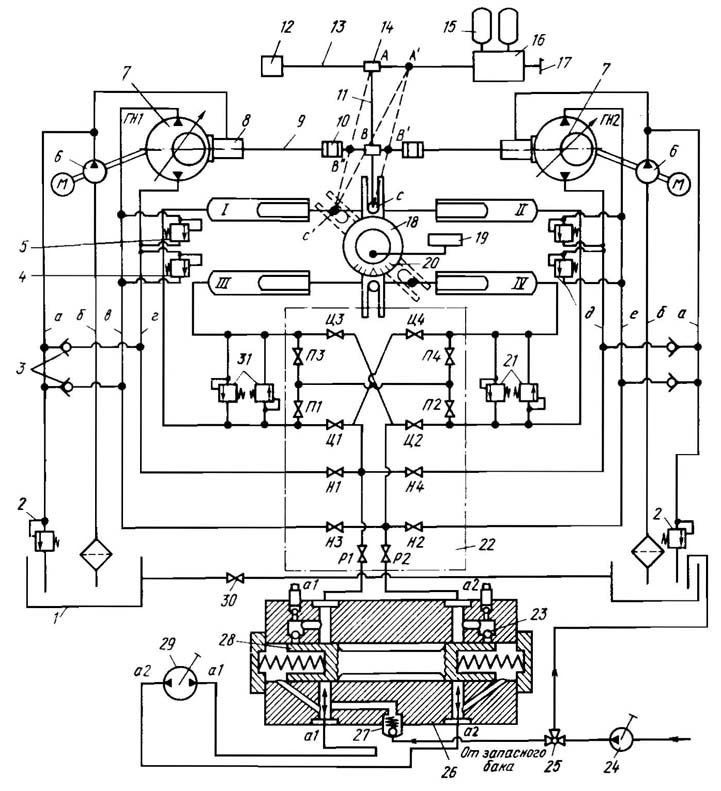

Рулевая машина с плунжерным приводом

Управление рулевой машины осуществляется системой управления следящего типа с рычажной обратной связью. При повороте штурвала на посту управления на угол, соответствующий заданному углу перекладки руля, управляющий сигнал поступит к исполнительному электродвигателю 15, вращение которого через редуктор 16 передается на выходной валик 13 с винтовой нарезкой. Вращательное движение валика 13 преобразуется в линейное перемещение ходовой гайки 14 из точки А в точку А’. Конец дифференциального рычага 11, связанный с гайкой 14, повернется относительно неподвижной точки С на баллере,и рычаг 11 займет положение А’В’С. Тяга 9 управления насосами 7, связанная с дифференциальным рычагом, сместит через гидроусилители 8 (или буферные пружины при небольшом управляющем усилии) направляющие кольца насосов вправо и включит подачу в направлении трубопроводов в, е. Через клапаны НЗ и Н2 масло поступит к клапанам Ц2 и ЦЗ и гидроцилиндрам // и ///, перемещение плунжеров которых вызовет поворот баллера 18 против часовой стрелки. Масло, вытесняемое при этом из цилиндров / и IV, поступает через клапаны Ц1, Ц4, HI, H4 во всасывающие трубопроводы г, д насосов 7.

Поворот баллера приведет к перемещению дифференциального рычага 11 из точки С в точку С, и рычаг займет положение А’ВС. Тяга 9 займет положение, соответствующее нулевой подаче насосов 7. Баллер 18 остановится, и руль установится в заданное положение. Для возвращения руля в диаметральную плоскость штурвал переводят в исходное положение. Исполнительный электродвигатель 15, вращаясь в противоположную сторону, вернет рычаг 11 в точку А, и он займет положение А»ђ. Тяга 9 сдвинется влево и изменит направление подачи насосов 7 по сравнению с первоначальным. Теперь нагнетание масла будет происходить через трубопроводы гид. Масло поступит

Рис. 59. Гидросистема плунжерной рулевой машины

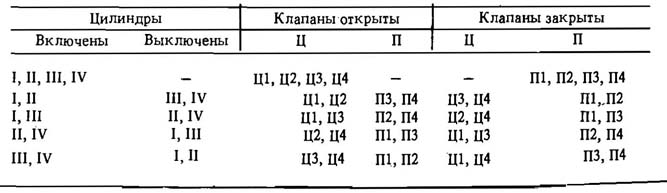

Таблица I. Варианты включения клапанов рулевой машины (см. рис. 59)

через клапаны HI, Н4, Ц1, Ц4 в цилиндры / и IV. При перемещении плунжеров масло из цилиндров II и III через клапаны Ц2, ЦЗ, Н2 и НЗ будет отводиться во всасывающие трубопроводы в и е. Баллер 18 начнет поворачиваться по часовой стрелке до тех пор, пока дифференциальный рычаг 11 не займет положение ABC, при котором тяга 13 возвратит направляющие кольца насосов 7 в положение «нулевая подача».

Положение руля контролируют по аксиометру, установленному в рулевой рубке. Сельсин-приемник аксиометра электрически связан с сельсином-датчиком 19, воспринимающим поворот баллера 18 через систему рычагов. По шкале 20 баллера относительно неподвижной стрелки фиксируется фактический угол перекладки руля.

Сельсин 12 является датчиком обратной связи электрической системы управления.

При появлении неисправностей в системе дистанционного управления переходят на местное управление из румпельного отделения с помощью маховика 17.

В нормальных условиях эксплуатации привод рулевой машины осуществляется попеременно одним или другим насосом, работающим совместно с четырьмя или двумя гидроцилиндрами. Оба насоса вводятся в действие в условиях повышенной навигационной опасности. Руль может быть заблокирован в нужном положении. Для этого необходимо закрыть все запорные и перепускные клапаны гидроцилиндров.

60. Дифференциал Федорицкого Рис. 61. Гидроусилитель

тельное движение. Если остановить шестерню 2, а шестерню 6 вращать в том же направлении, направление вращения выходного вала 3 не изменится.

К моменту завершения перекладки руля тяга 8 и золотник 4 под действием обратной связи сдвинутся вправо и займут среднее положение. При этом поясок 6 откроет канал б. Масло через каналы бив поступит из полости а в полость г, и давление в них выравняется. Поршень 5 под действием большего усилия со стороны полости г (из-за разности площадей) будет перемещаться вправо до перекрытия канала б пояском 6 золотника. Вместе с поршнем 5 сместится направляющее кольцо I. Эксцентриситет его станет равным нулю, что соответствует нулевой подаче насоса. При перекладке руля на другой борт перемещения золотника 4 и поршня 5 будут происходить в обратном порядке.

Аварийный привод машины осуществляется с помощью ручного поршневого насоса 29 (см Рис. 59). Между картером насоса (рис. 62)

Рис. 62. Насос аварийного привода

и крышкой 6 в подшипниках скольжения вращается коленчатый вал 7 с тремя коленами, расположенными под углом 120°. Шатуны 5 жестко соединены с поршнями 4, совершающими при вращении коленчатого вала возвратно-поступательное движение в качающихся цилиндрах 3. Отверстия 8 цилиндров при совершении поршнями 4 всасывающего и нагнетательного ходов поочередно сообщаются с каналами al и а2 в корпусе 2, связывающими насос с гидроцилиндрами. Привод насоса осуществляется вручную с помощью колес или рукояток, установленных на концах коленчатого вала 7. Рабочее давление масла в системе аварийного привода 4 МПа. Гидрозамок 26 (см. рис. 59), установленный между клапанным блоком 22 и поршневым насосом 29, запирает гидроцилиндры при неработающем насосе.

Для перехода на работу от аварийного привода необходимо выключить главные насосы 7 и закрыть клапаны Н1-Н4, открыть клапаны Р1

Подпитка гидросистемы и создание подпора на стороне низкого давления осуществляются шестеренными насосами 6, нагнетающими масло под давлением 0,6 МПа. При давлении в гидросистеме 0,6 МПа масло через переливные клапаны 2 возвращается в бак 1. Если в результате утечек давление масла станет меньше 0,6 МПа, начинается подпитка через один из обратных клапанов 3. Подпор на стороне низкого давления предотвращает подсосы воздуха в гидросистему и обеспечивает устойчивую работу насосов при выходе из режима нулевой подачи.

Для заполнения гидросистемы маслом необходимо трехходовой кран 25 установить на заполнение пополнительных баков 1, сообщающихся клапаном 30 между собой, заполнить баки с помощью ручного насоса 24 из бака запасного масла до половины уровня смотрового стекла. Залить масло в картер аварийного насоса через пробку 6 (см. рис. 62) и в корпусы насосов 7 (см. рис. 59).Установить клапан 25 на заполнение гидросистемы через невозвратный клапан 27 гидрозамка, открыть все клапаны блока 22 и при открытых воздушных краниках на гидроцилиндрах I-IV (и в других местах, где могут образоваться воздушные подушки) медленно заполнять систему насосом 24. При появлении из краников струи масла без пузырьков воздуха их следует закрывать.

Выполнить перекладку руля в режиме работы четырех гидроцилиндров на оба борта сначала аварийным приводом, затем, закрыв клапаны Р1 и Р2, поочередно насосами 7. При перекладках выпускать воздух из тех гидроцилиндров, в которые поступает масло. После заполнения системы проверить уровень масла в баках 1 и при необходимости дополнить.

При подготовке рулевой машины к пуску следует ее осмотреть, проверить уровень масла, в баках и положение клапанов блока 22, убедиться в том, что валы насосов 7 свободно проворачиваются в положении нулевой подачи. Включить питание на рулевые указатели и убедиться, что рассогласование показаний аксиометра и фактического положения руля не превышает Г. Проверять рулевую машину в действии следует поочередно с каждым из насосов 7, сначала из румпельного отделения, затем из рулевой рубки. При перекладках руля проверить исправность действия конечных выключателей, согласование рулевых указателей, равномерность работы рулевой машины и нет ли нехарактерных шумов и утечек масла.

Вахтенный механик и вахтенный моторист при каждом посещении румпельного отделения проверяют уровень масла в баках, давление в силовом и подпиточном контурах, смазку элементов машины, нет ли утечек масла из гидросистемы и перегрева гидрооборудования. При обнаружении признаков неисправностей старший механик принимает решение об усиленном наблюдении за работой машины или переходе на аварийный привод для устранения неисправности. Для остановки рулевой машины нужно установить руль в нулевое положение, выключить насосы, отключить питание, произвести осмотр. Характерные неисправности рулевой машины приведены в табл. 2.

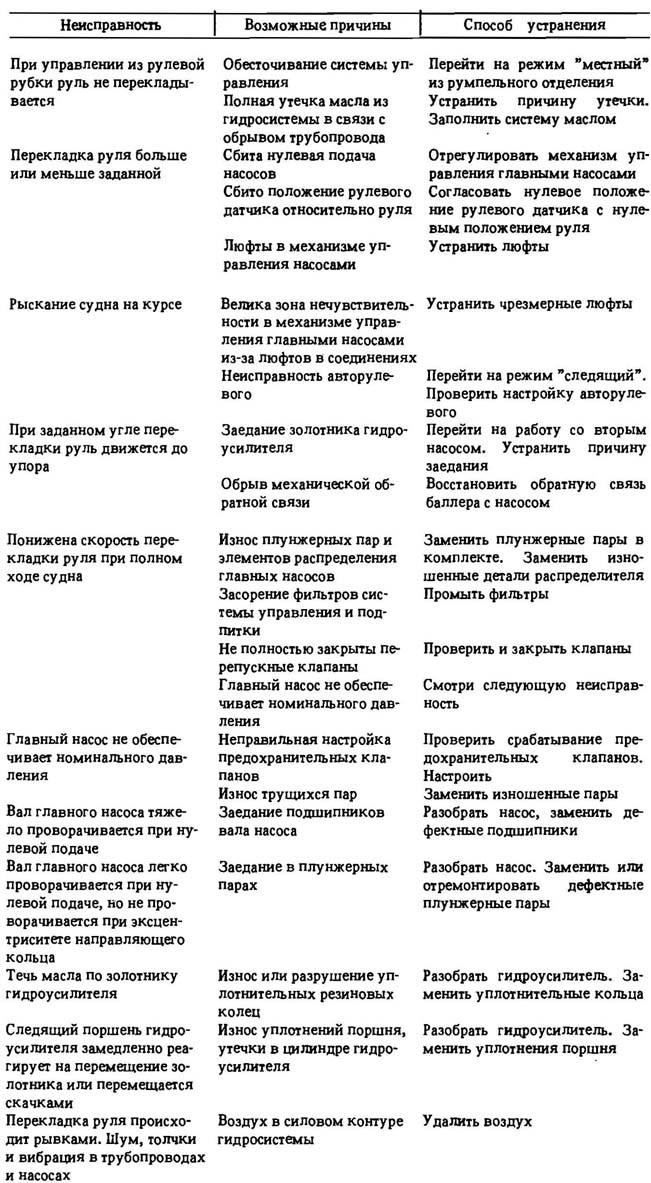

Таблица 2. Характерные неисправности в работе рулевой машины

Безотказная работа рулевой машины обеспечивается следующими видами регулировки: