Закалочные машины и прессы

Закалочные машины и прессы предназначены для уменьшения коробления и деформации деталей при закалке. Такие детали, как шестерни заднего моста автомобиля, валики, рессоры и т. п., при обычной закалке имеют повышенную деформацию. В связи с этим подобные детали в горячем состоянии зажимаются в специальном приспособлении и затем погружаются в закалочную среду.

В закалочных прессах и машинах закаливаемая деталь зажимается в штампе. Штамп для закалки шестерен состоит из двух частей. Нижняя часть устанавливается на стол закалочного пресса, а верхняя часть крепится к штоку цилиндра, размещенного над столом пресса. Поверхность штампа, соприкасающаяся с закаливаемой шестерней, точно соответствует ее профилю. В штампе сделаны отверстия для равномерной подачи закалочной среды на шестерню.

Закалка шестерен производится следующим образом. Закаливаемая шестерня укладывается на нижнюю часть штампа, после чего пневматически цилиндр прижимает верхнюю часть штампа к шестерне. При опускании верхней части штампа пуансон, расположенный на его оси, входит в сегментную втулку и раздвигает сегменты до упора, прижимая их к шестерне. При сбрасывании воздуха из цилиндра стол вместе со штампом и зажатой в нем шестерней опускается вниз и оказывается ниже уровня закалочной среды. Закалочное масло непрерывно поступает по трубе в нижнюю часть пресса, заполняет внутреннее пространство стола и (когда стол находится в зеркальном положении) через отверстие в его боковой стенке перетекает в резервуар, заполняет его до сливного уровня и удаляется через сливное отверстие по трубе. При опускании стола с закаливаемой шестерней в масло сливные отверстия в боковой стенке стола оказываются перекрытыми и масло в резервуар поступает через щели в сегментной втулке нижней части штампа. Направленная подача масла на шестерню обеспечивает необходимую скорость закалки. Производительность пресса составляет 40-50 шестерен в час.

Закалочная машина для осевых деталей, например кулачковых валиков двигателя, имеет две траверсы. На нижней траверсе установлены два вала, вращаемые специальным приводом. На верхней траверсе установлен прижимной вал, свободно вращающийся в своих подшипниках. Валы, установленные на траверсах, имеют профиль позволяющий зажимать закаливаемую деталь в необходимых местах.

Горячая деталь укладывается на вращающиеся валы нижней траверсы, после чего верхняя траверса опускается вниз и закаливаемая деталь зажимается между тремя вращающимися валами, В таком положении деталь вместе с траверсами опускается в закалочную среду. В процессе охлаждения вращение валов продолжается. Вращается и закаливаемая деталь.

Закалочный шестипозиционный гидравлический пресс модели ВС-100, разработанный и изготовленный на 15 ГПЗ, предназначен для малодеформационной термической обработки под нагрузкой наружных колец конических роликоподшипников из сталей ШХ15 и ШХ15СГ. Пресс встраивают в автоматическую линию термической обработки колеи, где он работает совместно с ручьевой печью, в которой кольца нагреваются под закалку в атмосфере защитного газа,

Закалочные машины применяют и при закалке рессорных листов. Нагретые листы укладываются в штампы, имеющие специальный профиль. При сжатии штампа рессорный лист изгибается и в таком состоянии вместе со штампом погружается в закалочную среду. После охлаждения штамп раскрывается и изогнутый по заданному размеру рессорный лист вынимается.

Для очистки закалочного бака от окалины предусмотрен цепной механизм, который собирает окалину в углубление в дне бака, и элеватор, который поднимает окалину из бака и сбрасывает ее в тару.

Гибозакалочные машины применяют при термической обработке не только рессор, но и различных рычагов. При закалке балки переднего моста грузового автомобиля, когда штамповка концов балки производится раздельно, применяют закалочно-растяжные машины. Поданная из печи балка укладывается в растяжную машину, зажимается в ней и растягивается на необходимую длину, после чего балка в зажатом состоянии погружается в закалочную среду.

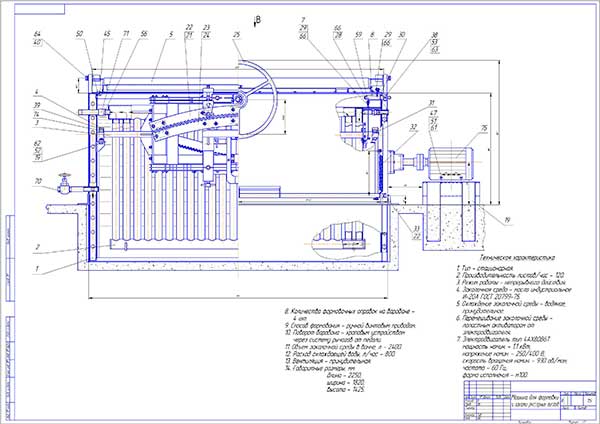

Установка для формовки и закалки рессорных листов автомобилей

Исходя из того, что в автобусах нагрузка, приходящаяся на задний мост, может меняться в значительных пределах в зависимости от количества пассажиров, а состояние дорог в нашей страны не соответствует нормативному, рессоры очень часто выходят из строя. Чтобы предотвратить такое, а также облегчить труд рабочих и обеспечить качественное восстановление такого металлоемкого узла, с целью экономии металла и уменьшения трудностей материально-технического обеспечения автобусного предприятия этими запасными частями, необходимо устройство, позволяющее сделать это.

Предлагаемое решение – это машина для формовки и закалки рессорных листов, которая предназначена для гибки (формовки) и последующей закалки в масляной ванне листов рессор автомобилей ГАЗ-32213 (“Газель”). Прилагаемый к машине набор оправок для формовки обеспечивает закалку листов рессор многих марок автобусов, принадлежащих предприятию.

Машина состоит из двух основных частей: резервуара (ванны) для масла и вращающего барабана с профильными оправками для гибки и закрепления закаливаемых листов рессор.

Чертеж общего вида установки формовки и закалки рессорных листов автомобилей 3 листа

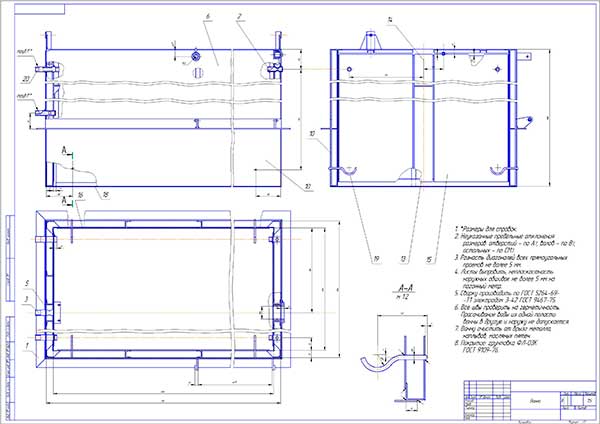

Сборочный чертеж ванны установки для формовки и закалки рессорных листов

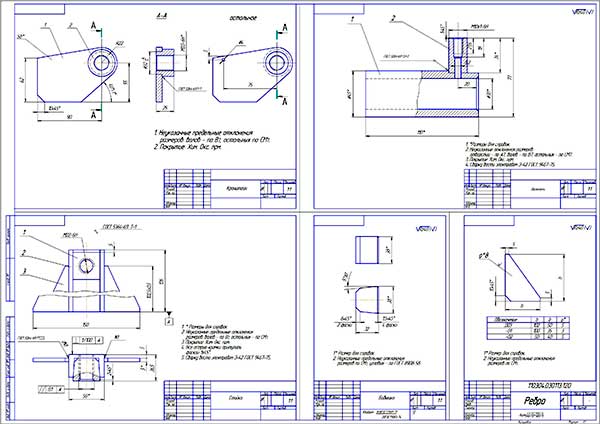

Деталировка установки формовки и закалки рессорных листов автомобилей

3.1 Обзор существующих конструкций

3.2 Устройство машины

3.3 Основные параметры и размеры (техническая характеристика)

3.4 Подготовка машины к работе

3.5 Процесс закалки листов

3.6 Указание мер безопасности

3.7 Расчет сборочных единиц

3.7.1 Выбор электродвигателя

3.7.2 Выбор муфты для соединения вала электродвигателя с валом активатора

3.7.3 Расчет шпоночных соединений

3.7.4 Выбор подшипников и определение их долговечности

Пояснительная записка 13 листов описания и расчетов, спецификации.

Содержание материала

Рессорные листы заготовляются из полосовой конструкционной стали с твердостью 246 — 285 единиц по Бринеллю на пресс-ножницах, усилие резания которых определяется по выражению

где σ— предел прочности металла при растяжении в кг/мм;

L—длина среза в мм;

δ — толщина металла в мм.

При правильной конструкции ножей (угол скоса кромок около 3 — 6°) и установке верхнего ножа по отношению к нижнему под углом не больше 4°, а также при высококачественной заточке их деформация среза должна проходить нормально, без изгиба или надрыва листа, смятия или заусенцев и т. п. Твердость ножей должна быть в пределах 500—600 единиц по Бринеллю.

В случае неисправности пресс-ножниц, затупления ножей, неправильной постановки полос появляется брак листов (табл. 21).

Завивка ушков коренного листа производится после нагрева в щелевых или очковых электропечах или электроиндукторах до температуры не свыше 1000; по окончании завивки ушка температура листа в месте завивки должна быть нс ниже 800°.

Длина нагреваемой части принимается в размере нс менее пятикратного диаметра отверстия ушка. По исследованиям И. Г. Соколова эта длина, необходимая для пластической деформации металла, может быть определена по выражению (17), где Dср— средний диаметр ушка, являющийся суммой внутреннего диаметра ушка (36 мм) и толщины коренного листа (13 мм).

Рессорный лист после завивки ушка должен медленно охлаждаться на воздухе без сквозняков на специальных стеллажах.

Виды брака при резке листов и обрезке их концов из трапеции

Ушки завиваются на различных станках, а иногда и на горизонтальноковочных машинах. Наиболее рациональной и производительной конструкцией является пневматический станок с механическим приводом (рис. 107), у которого на клепаной или сварной станине 1, изготовленной из уголковой стали, укреплены три воздушных цилиндра — горизонтальные 2, 6 и вертикальный 5. Шток цилиндра 6 имеет форму зубчатой рейки. Посредством шестерни этот шток вращает стол 4, установленный на шариковых подшипниках. На штоке цилиндра 5 укреплен в подшипнике сменный стержень для завивки ушков.

Для завивки ушка коренной лист кладется на ребро к направляющей детали — планке 3. Шток цилиндра 2 прижимает лапой конец листа к навивочному стержню, а после включения цилиндра 6 поворачивается стол 4 и завивает конец рессорного листа вокруг стержня. После отключения цилиндров 2 и 6 поршень цилиндра 5 опускается вниз и вытаскивает из ушка навивочный стержень. Лист снимается, а поворотный стол 4 автоматически возвращается в исходное положение. Производительность такого станка до 100 листов в час при работе без подручных. Такие станки работают сжатым воздухом давлением 5 — 5 ат.

Диаметры завиваемых ушков проверяются калибром. По внутреннему диаметру ушка допускаются отклонения ±2 мм.

Таблица 22. Температуры нагрева листов в С для гибки и закалки

Во вновь изготовляемых рессорных листах перед гибкой и закалкой сверлятся или прошиваются отверстия под шпильку. Прошивка отверстий разрешается только в горячем состоянии при температуре 850—900′. В каждом рессорном листе должно быть не более одного отверстия для шпильки, так как лишние отверстия ослабляют лист, вызывают концентрацию напряжений, приводящую к его излому. Центр отверстия не должен иметь отклонение от продольной оси желобка более 0,5 мм. Большее отклонение приводит к браку, выявляемому при сборке листов на шпильку.

Гибка, закалка и отпуск являются наиболее ответственными операциями при изготовлении рессорных листов.

Нагрев и закалка листов при завышенных температурах способствуют образованию крупного зерна в структуре и обезуглероживанию поверхности листа. Поэтому температура печи должна не более чем на 40—60° превышать температуру нагрева листов (табл. 22).

Кроме температуры нагрева, на процесс превращения стали в аустенитное состояние большое влияние оказывает время выдержки листа в печи. Для кремнистой стали марок 55С2 и 60С2 это время принимается в пределах 15 — 25 мм, причем максимальное — для наибольших сечений листов.

Листы для нагрева рекомендуется укладывать на ребро с промежутками не менее 25 мм; коренные листы кладутся ушками вниз для равномерного нагрева и предохранения от перегрева ушков.

Гибка и закалка листов, как правило, производятся с одного нагрева на специальных гибозакалочных станках.

Механизированный процесс гибки и закалки высокопроизводителен, значительно уменьшает коробление листов при закалке и позволяет производить ее при минимально допускаемой температуре нагрева.

Рис. 107. Пневматический станок для завивки ушков коренных листов

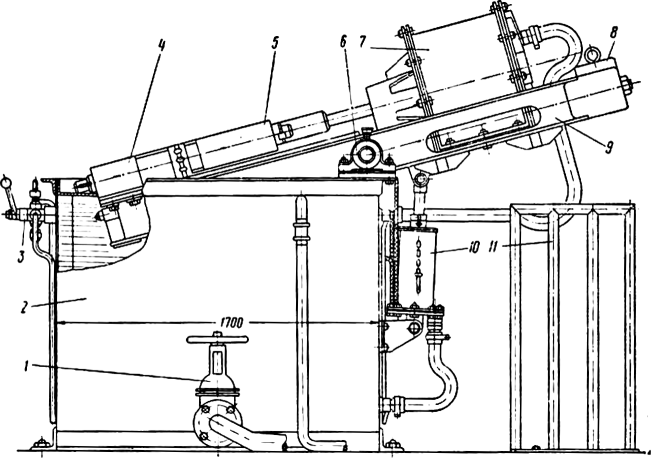

Рис. 108. Машина для гибки и закалки рессорных листов:

1 — закалочный бак; 2 — направляющая; 3 — стол; 4 — ползун; 5 — горизонтальный воздушный цилиндр; 6 — продольная связь; 7 — вертикальный воздушный цилиндр; 8 — тяга: 9 — траверса; 10 — плита; 11 — скоба; 12 — наконечник; 13 — верхняя площадка; 14 — ось; 15 — стойка; 16 — рычаг;

17 — стойка; 18 — подвижная рамка

В качестве охлаждающей среды при закалке рессорных листов применяется вода при температуре не выше 30—45° и масло (машинное, трансформаторное, веретенное) при температуре не выше 90°. При закалке листов происходит перекристаллизация металла с образованием мартенсита, обладающего большим удельным объемом, чем аустенит. Увеличение объема вызывает коробление листов, которое не может быть исправлено никакими последующими термическими операциями. Покоробленные рессорные листы выправляются (рихтуются) на специальных рихтовочных станках. Ручная правка таких листов с помощью молотка не допускается.

Гибка и закалка в штампах гибозакалочных станков значительно уменьшает остаточные деформации в период превращения аустенита в мартенсит.

Для устранения причин, порождающих коробления и трещины, гибку и закалку листов целесообразно производить в жестких штампах или подвергать листы ступенчатой или изотермической закалке. При ступенчатой закалке рессорные листы быстро охлаждаются в воде, а затем переносятся в масло для медленного охлаждения. Основной недостаток такого вида закалки состоит в трудности регулирования и стандартизации короткого времени выдержки в воде, что имеет очень важное значение. Если преждевременно вынуть лист или пружину из воды, то при еще высокой температуре сердцевины может произойти нагрев поверхностных слоев изнутри и отпуск мартенсита, если он успел образоваться, или переход аустенита в троостит, если мартенсит не успел образоваться. Поэтому ступенчатая закалка требует высокой квалификации калильщика.

Изотермическая закалка обеспечивает сочетание высокой прочности, пластичности и вязкости рессорных листов. При изотермической закалке рессорный лист охлаждается в горячей среде (соляных, селитровых или щелочных ваннах). Температура нагрева среды должна быть на 20—100° выше точки начала мартенситного превращения для рессорно-пружинной стали. Время выдержки в ванне должно быть достаточным для полного распада аустенита и превращения его в игольчатый троостит. После этого листы охлаждаются на воздухе.

На вагоноремонтных заводах применяется несколько типов гибозакалочных машин. Наибольшее распространение получают машины конструкции ПКБ ЦТВР.

Нагретые рессорные листы под гибку и закалку укладываются в комплект штампов, расположенный на столе 3 машины (рис. 108). Затем подается сжатый воздух в горизонтальные цилиндры 5, штоки поршней которых отклоняют верхние концы рычагов 16, вращающиеся на осях 14. Нижние концы рычагов сдвигают ползуны 4 по пазам направляющих 2, смыкая штампы и изгибая рессорные листы. Для закалки листов из вертикального цилиндра 7 выпускается воздух и подвижная система (8, 9, 11 — 16) под действием собственного веса опускается и погружает стол 3 со штампами в закалочный бак 1.

Рис. 109. Машина для гибки и закалки рессорных листов жесткими штампами и поворотным устройством:

1 — спускной кран; 2 — закалочный бак; 3 — кран; 4 — неподвижная траверса; 5 — подвижная траверса; 6 — подшипник; 7 — горизонтальный воздушный цилиндр; 8 — противовес; 9 — поворотная рама; 10 — вертикальный воздушный цилиндр; 11 — решетка

Ряс. 110. Диаграмма выносливости рессор, изготовленных различными способами:

1 — ручным; 2 — механизированным; 3 — при механизированном способе в условиях массового производства

В гибозакалочной машине (рис. 109) нагретый для гибки и закалки рессорный лист закладывается между штампами неподвижной 4 и подвижной 5 траверсы. Сжатый воздух, поступающий в горизонтальный цилиндр 7, перемещает поршень и передвигает подвижную траверсу 5, смыкая штампы и изгибая заложенный между ними рессорный лист. Для закалки листа рама 9 при помощи штока вертикального цилиндра 10 вместе со штампами погружается в закалочный бак 2.

Ручная гибка и закалка рессорных листов должны быть полностью исключены, так как, кроме низкой производительности, рессоры, изготовленные ручным способом, служат в несколько раз меньше, чем механизированным (рис. 110). Поэтому процессы изготовления новых, а также ремонта старых рессор должны быть максимально механизированы и автоматизированы.

Отпуск листов изменяет структуру и устраняет закалочные напряжения, иногда превышающие предел прочности данной марки стали.

Следовательно, отпуск является ответственной операцией термической обработки, в значительной степени определяющей механические свойства рессорной стали. Отпуск рессорных листов производится сразу после закалки, при температуре 440 — 510° с последующим охлаждением на воздухе или в воде.

Рессорные листы из кремнистой стали марок 55С2 и 60С2 рекомендуется нагревать для отпуска до высшего предела, так как кремний повышает устойчивость стали против отпуска. Листы целесообразно нагревать в электропечах с автоматическим электронным прибором, регулирующим температуру нагрева. с выдержкой их в печи в течение 20—30 мин или в соляных ваннах. При такой выдержке достигается максимальная ударная вязкость стали марки 55С2 и необходимая по техническим условиям твердость в пределах 363 — 432 ПВ.

Изготовление и термическая обработка рессор.

Изготовление рессор включает следующие технологические операции: холодную резку листов на полосы; пробивку отверстий; оттяжку концов; загибку ушек в горячем состоянии; закалку; отпуск; упрочнение дробеструйной обработкой.

Термическую обработку рессор проводят по одному из трех вариантов:

1) нагрев под закалку с помощью ТВЧ с последующей изотермической закалкой;

2) печной нагрев и изотермическая закалка;

3) печной нагрев и обычная закалка в масле с последующим среднетемпературным отпуском.

После термической обработки вне зависимости от применяемого варианта проводится наклеп дробью. Установлено, что эффективность дробеструйного наклепа существенно возрастает, если при его проведении изогнутому рессорному листу придать прямолинейную форму.

Наклеп рессорных листов можно проводить также с помощью гидроабразивной обработки. При этом частички корунда, взвешенные в воде, выбрасываются сжатым воздухом на поверхность листов. Предел выносливости при гидроабразивной обработке по сравнению с дробеструйной повышается на 40—50%.

Большой эффект упрочнения достигается при обработке рессор с использованием высокотемпературной термомеханической обработки (ВТМО). В этом случае, правда, уже нельзя применять изотермическую закалку, поскольку замедленное охлаждение при такой закалке устранит наклеп от ВТМО.

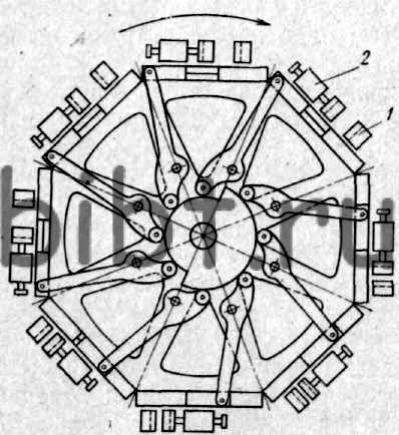

На автомобильных заводах рессоры закаливают в специальной гибозакалочной машине барабанного типа (рис. 74). Нагретый до закалочной температуры рессорный лист укладывается на неподвижный штамп 1, укрепленный на грани барабана. При нажатии педали подвижный штамп 2 сгибает и прижимает лист рессоры к неподвижному штампу. При этом происходит также выдавливание на листе центрирующих кнопок. Барабан поворачивается на определенный угол, и лист рессоры, зажатый между штампами, погружается в закалочный бак, в котором установлен барабан. Затем в следующий штамп укладывается второй лист и т. д. Когда барабан повернется на 180°, первый штамп открывается, и закаленный рессорный лист извлекается из него магнитным краном. Штампы имеют прорези для свободного доступа масла к листу. Барабан получает вращение от электродвигателя через редуктор, а рычаги, огибая неподвижный кулачок, обеспечивают автоматическое смыкание и размыкание штампов. В настоящее время на смену закалочным барабанам приходят более совершенные закалочные машины конвейерного типа.

Рис. 74. Гибозакалочный барабан для закалки рессор

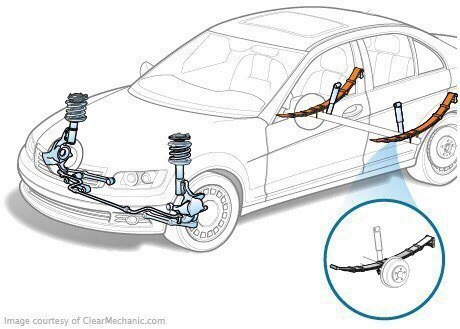

🔧 Рессорная подвеска автомобиля. Полезная статья!

📖 Что представлеят собой рессорная подвеска, и для каких автомобилей она подходит

— Подвеска является важнейшей составляющей автомобиля – ведь без подвески это будет уже не автомобиль, а просто телега c мотором. Помимо обеспечения упругой связи между кузовом и колесами, подвеска выполняет еще несколько ключевых функций. Она регулирует плавность хода, благодаря чему езда становится комфортной. Также подвеска контролирует проходимость машины, её устойчивость во время различных маневров, помогает противодействовать заносам и опрокидыванию, а значит, служит залогом безопасности движения.

— У любой подвески есть три базовых элемента – гасящий, упругий и направляющий. В роли гасящего элемента выступают, как правило, амортизаторы. Амортизаторы работают на сцепление шин с дорогой и смягчают удары машины о различные неровности. Направляющие элементы – это рычаги. Именно они соединяют кузов и колеса. Что касается упругих элементов, то они предназначены для того, чтобы обеспечивать так называемую подпружиненность кузова и препятствовать образованию кренов.

• Подвеска бывает механической и пневматической:

— Рессорная подвеска – один из видов механической подвески. В качестве упругих элементов в ней выступают листовые рессоры (от фр. resort – пружина). Несколько десятков лет назад этот тип упругих элементов был самым распространенным. Сегодня рессорная подвеска используется обычно в конструкции автомобилей, обладающих высокой грузоподъемностью.

— История рессорной подвески насчитывает сотни и даже тысячи лет. Еще в I веке до н.э. римляне сооружали подрессоренные телеги, незаменимые в военных походах и мирных путешествиях. Роль подвески выполняли кожаные ремни либо цепи. В Китае эпохи династии Чжоу подобные транспортные средства также были в ходу. Правда, после упадка цивилизации их секрет был утрачен. В России рессорные подвески начали применять в начале XIX века. Они пришли на замену пружинам в конструкции карет. В грузовых автомобилях рессоры располагаются над мостом – такая подвеска у отечественных КамАЗ, ЗИЛ, и у российского внедорожника УАЗ. Рессорная подвеска легковых машин, напротив, находится под мостом. Такой подвеской с рессорами, к примеру, были оборудованы автомобили «Волга».

• Устройство и принцип работы:

— Листовая рессора подвески состоит из стальных листов различной длины, соединенных между собой специальными хомутами. Посередине листовая рессора крепится к мосту, на котором ось с колесами. Концы рессоры соединяются с кузовом автомобиля серьгами или шарнирами. Иногда встречаются конструкции, в которых листовая рессора изгибается, подобно упругой балке. Листов может быть от одного до нескольких. В последнее время наблюдается тенденция более частого использования монолистовых (или однолистовых) рессор. Разумеется, работают они в паре с амортизаторами, помогающими гасить колебания кузова. Такие рессоры долгое время были популярны в США, а в Европе их начали применять только в 1970 году. Монолистовые рессоры использовались в старых моделях Ford. В современных легковых автомобилях рессорная подвеска используется очень редко. Дело в том, что во время движения листы испытывают большую нагрузку, а из-за этого ухудшается управляемость машины на большой скорости.

+- Плюсы и минусы. Вопросы эксплуатации:

— Среди безусловных преимуществ рессорной подвески – дешевизна, надежность и простота конструкции. В процессе движения она реагирует не только на вертикальные нагрузки, но и на боковые, возникающие во время поворота, а также на продольные, сопровождающие разгон и торможение. Рессорная подвеска устойчива к перегрузам и отлично переносит плохие дороги. Использование рессор позволяет отказаться от применения дополнительных элементов и сложных устройств, таких как реактивные штанги, различные рычаги, втулки и др.

— К минусам данного вида подвески обычно относят недолговечность – при постоянной загруженности рессоры быстро проседают. Также во избежание скрипящих и дребезжащих звуков во время езды необходимо регулярно менять прокладки и смазывать листы. Многие водители отмечают, что в сравнении с гидропневматической подвеской, устройство которой несравнимо сложнее, обслуживание рессорной выходит несколько дороже.

— Подвеска на коротких рессорах весьма жесткая. Но её можно сделать и очень мягкой – достаточно лишь увеличить размер рессор. К примеру, советские «Чайка» и «ЗИЛ» имели весьма комфортабельную рессорную подвеску именно за счет таких манипуляций.