Силиконовый компаунд Rexant ПК-68

Обзор на компаунд силиконовый эпоксидный двухкомпонентный. Используется для вибро и термоизоляции печатных плат. Температура применения от – 40 до +250°С. Стоимость в российских рублях, т.к. покупал на территории РФ в российском интернет – магазине.

На момент опубликования статьи этот компаунд можно найти в большинстве радиотехнических магазинов по гораздо более низкой стоимости.

Описание применения под катом:

Мне этот расходник понадобился для заливки платы управления подогревателем Eberspacher.

Извечная проблема блоков управления подогревателей Webasto и Eberspacher – плохая пайка элементов.

Точнее, пайка может и хорошая. Хватает её на 3-5 лет. Затем появляются проблемы с работой подогревателей. Лечится снятием платы с прибора, снятием радиоэлементов и пайкой нормальным, пластичным и долговечным припоем.

Да здравствует заводской «зелёный» безсвинцовистый припой, который обеспечит работой не одно поколение электриков и электроников!

И если на блоках Webasto плата достаточно доступна и после ремонта нуждается лишь в покрытии защитным лаком, то в системах Eberspacher плата требует обязательной изоляции. Был соблазн залить строительным силиконовым герметиком. Но это не наш случай, если уж делать, то хорошо.

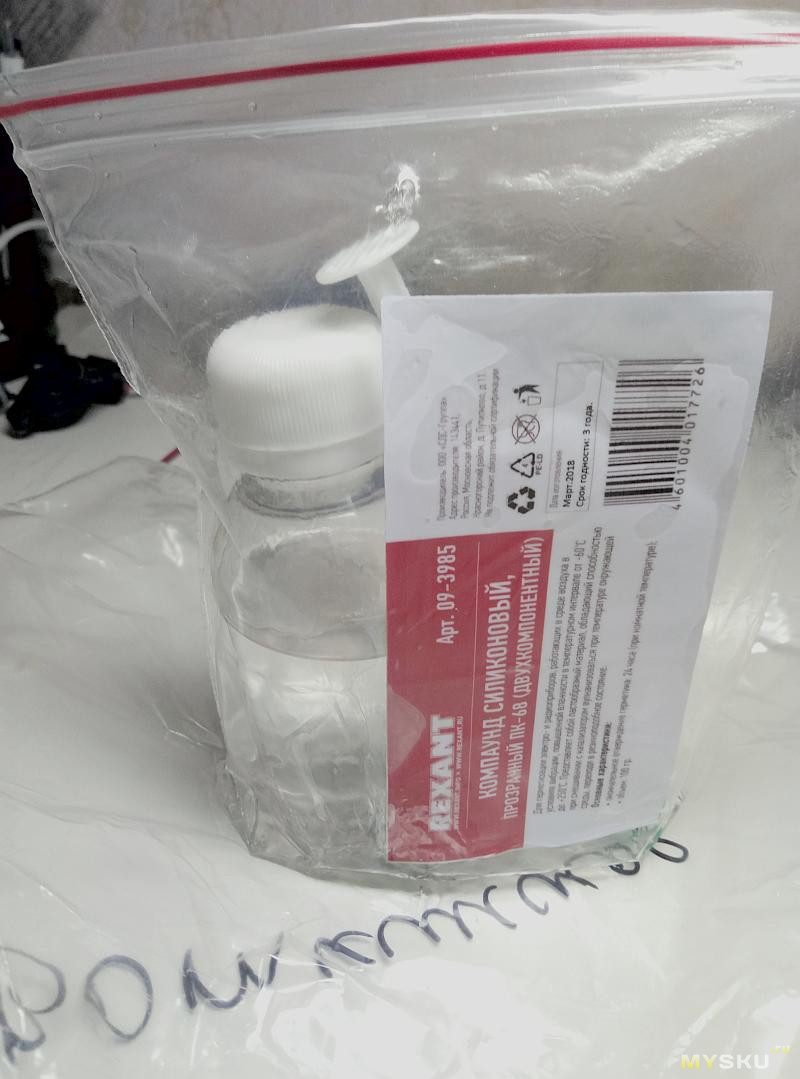

В наличии необходимой мне упаковки не было, заказывал в онлайн магазине «Все инструменты».

Заказ оформил быстро, оплату указал «при получении». На следующий день мне позвонил робот и попросил подтвердить заказ. С момента оформления до получения прошло 4 дня. В день получения должно было придти смс сообщение – нет его, тишина. Звоню на единый номер, переадресовали на менеджера, затем ответ: — Ждите смс. Ждать не стал, поехал «на авось».

Товар уже был в городе. Собственно – российская логистика хромает на все свои ноги…

При получении выяснилось, что при перевозке крышку пузырька раздавили, четверть состава вытекла в транспортный пакет. Ругаться не стал, забрал то, что осталось.

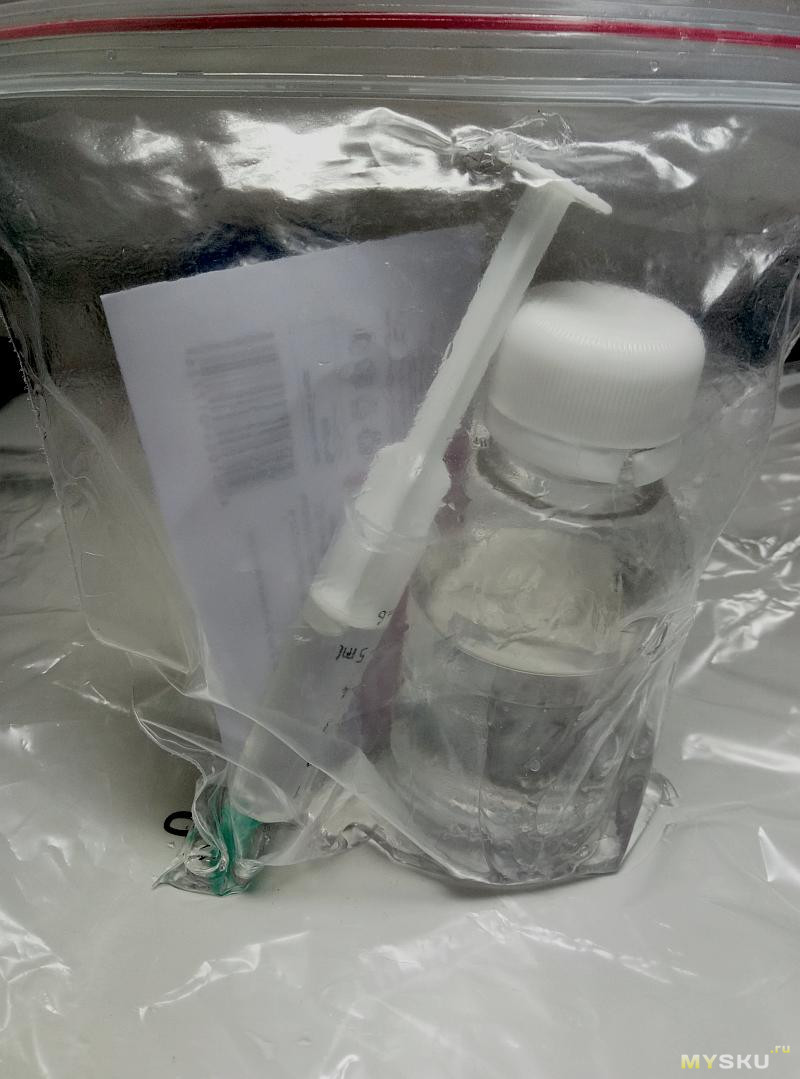

Упаковка содержит пузырёк из прозрачного пластика с основным составом и шприц с отвердителем. Основной состав прозрачный, имеет очень слабый запах силикона и эпоксидной смолы одновременно. Мажется и липнет очень хорошо. На ощупь как силиконовое масло, смывается плохо, надолго оставляет на пальцах ощущение жирности.

Разводил в стаканчике 50 мл основного состава и 3 мл отвердителя.

Работал в перчатках. После смешивания состав становится мутным от образования микропузырьков. Если работали с эпоксидной смолой, процесс выглядит точно так же.

Залил пространство под платой, установил и закрепил плату блока управления и залил её остатками компаунда сверху. Через час компаунд имел консистенцию густой сметаны. Через четыре – плотного желе. Время отверждения – 24 часа. Через 12 часов после заливки можно было ставить блок на устройство.

На всём протяжении полимеризации сильного запаха не ощущалось.

Это сразу после заливки, видны пузырьки воздуха.

Конечный результат. Компаунд чист и прозрачен.

На данный момент подогреватель работает уже полтора года, жалоб пока не было.

Товар приобретён для личного пользования на свои деньги.

Компаунд для электроники (нужна помощь)

Подскажите что за компаунд используют для заливки электроники?

Черный как на фото.

Комментарии 72

Компаунд имеет ещё и второе предназначение. Он предохраняет плату и детали от разрушения от постоянной тряски. Если не залить, то вся пайка рассыпается… Ножки отламываются.

Термоклей (китайские сопли) — говно. Пропускает влагу на месте стыка с другим материалом.

Про уксусные герметики уже писали.

Цапон для ВЧ тоже нельзя применять.

если банально и колхозно, то Казанский силиконовый герметик. именно белый. только он застывает внутри долго. а так, у него и теплопроводность имеется, и не проводит. и отодрать потом не разрушая плату вполне реально.

Вот человек использовал компаунд для заливки платы

www.drive2.ru/l/6143396/

Вот несколько вариантов:

— чёрный термоклей

— чёрный герметик

— и совсем намертво — эпоксидка смешанная с опилкими резины. Опилки добываются на точильном круге.

эпоксидку не стоит потом точно не снять ее будет

Я использую «жидкую изоленту» фирмы Plasti Dip.

Есть Номакон-К3, мы его применяем для заливки когда нужен теплоотвод.

И еще используем Сурэл СЛ-КСТ, это авиационный силоксановый герметик.

Важно, что все они 2-х компонентные, основа + отвердитель. К электронике — нейтральные, заливаем приборы предназначенные для работы в среде взрывоопасных газов.

Plasti Dip выпускает «жидкую изоленту». Я ей платы тоже заливаю

Нет, на полном серьезе. Plasti Dip — это резина, а она как известно хороший изолятор. Ей не страшны ни перепады температур, ни влага, ни температура. Она очень хорошо подходит для этих целей. И ее кстати можно снять в любой момент для ремонтных или других работ. А не мучаться с отскабливанием герметика или компаунда.

Это «Термоклей» или (ЭтиленВинил-ацетат) продаётся в стержня для термопистолета. Сам пользовался прозрачным но цветов много. Покупал здесь от 1 кг. www.termoplav.ru

Все, которые продаются в автомагазинах (ABRO и т.д.) — уксусные.

Всегда заливаю черной герметик — прокладкой и не парюсь!

Гр*банный компаунд

Которые приходится убирать ради ремонта

Спец составы для снятия хрень

А эпл сует компаунд во все устройства

Микросхему хрен поднимешь

Мой тебе совет, упрости жизнь чуваку, который будет это ремонтировать, не лей ничего на схему

Герметизируем корпус

Гр*банный компаунд

Которые приходится убирать ради ремонта

Спец составы для снятия хрень

А эпл сует компаунд во все устройства

Микросхему хрен поднимешь

Мой тебе совет, упрости жизнь чуваку, который будет это ремонтировать, не лей ничего на схему

Герметизируем корпус

не совсем так. Любая почти герметично запакованная коробка сохраняет внутри влагу. А это еще хуже чем герметик. Если место действительно критичное и необходимо защитить медь от окислов то пользуюсь спреем лаком типа контактол. Правда сейчас он очень круто подорожал у нас.

Ну закинь ты в коробку горсть шариков силикогеля

Или другой абсорбент

Но не компаунд

С ним мучения одни при ремонте

да я в курсе. К стати тоже самое и с блоками в машинах. Иногда так заливают лаком что хрен компонент сдуеш. И вонючий падла этот лак при прогреве. 🙂

Гр*банный компаунд

Которые приходится убирать ради ремонта

Спец составы для снятия хрень

А эпл сует компаунд во все устройства

Микросхему хрен поднимешь

Мой тебе совет, упрости жизнь чуваку, который будет это ремонтировать, не лей ничего на схему

Герметизируем корпус

При чём тут эпл? Ещё десять лет назад все LG и гнусмасы шли с процом на компаунде. Греешь в камере плату целиком, потом проц под фен, и скальпелем поднимаешь проц, потом плетёнкой снимаешь припой и скальпелем же аккуратно убираешь компаунд. Конечно, минус — нужно реболл проца делать, нужны паста и трафарет, и времени уходит дофига, но никакой проблемы нет.

Одно но — учиться нужно на покойниках, первые две-три платы я вообще наглухо сжёг, зато после десятого покойника с первого раза на живой трубе проц махнул (старый панас, при сбое прошивки происходит писец проца и флэхе, проц тоже на компаунде)

Выбор силиконовых клеев-герметиков для сборки электроники

Традиционно, задача клеев-герметиков – это фиксация компонентов и конструкционных элементов, герметизация электронного устройства. Нередко клеи используются и в задачах со специальными требованиями, такими как обеспечение электропроводности или получение определенных оптических характеристик соединения. Тенденции развития электроники диктуют производителям все более жёсткие условия, и свойства современных клеев должны соответствовать всем требованиям сегодняшнего дня. В данной статье мы рассмотрим силиконовые клеи-герметики для фиксации и герметизации в процессе производства электронной техники, их преимущества, а также критерии и особенности выбора.

Силиконовые клеи-герметики не зря указаны первыми. С точки зрения требований к склейке и герметизации при производстве современной радиоэлектронной техники, они имеют наиболее полный набор всех необходимых качественных и эксплуатационных показателей.

При выборе клея важно учитывать как эксплуатационные характеристики материала, так технологические особенности применения.

Обзор эксплуатационных характеристик

Клеи-герметики должны безотказно выполнять свои функции в самых разнообразных условиях: пониженные и повышенные температуры, влажность и соленой туман, вибрации и удары, бактериологическая и грибковая среда, ультрафиолетовое излучение, пониженное и повышенное давление, наличие агрессивных жидкостей и газов и т.д. В связи с этим, с точки зрения эксплуатационных характеристик при выборе клея-герметика для производства радиоэлектронной продукции, следует обязательно принимать во внимание следующие факторы.

Нейтральность. Это важнейший параметр для определения возможности применения клея-герметика при производстве электроники. Важно понимать и учитывать, что существуют кислотные и нейтральные силиконовые клеи-герметики.

Кислотные материалы могут вызывать коррозию металлов и их сплавов (медь, алюминий, припои), деградацию многих полимеров, использующихся в электронике, а также могут быть причиной изменения характеристик некоторых оптических элементов. Кислотными являются многие дешевые силиконовые клеи, применяемые в быту и доступные на строительных рынках. Кислотные клеи-герметики не подходят для использования в электронике, так как могут существенно снизить надежность устройства!

Нейтральные силиконовые клеи-герметики при полимеризации не выделяют агрессивных веществ, тем самым подтверждая свое название – «нейтральные». Именно нейтральные силиконовые клеи- герметики следует рассматривать для применения в электронике!

Обзор технологических особенностей

Вязкость. В случае нанесения клея тонким слоем или при необходимости протекания клея в узкие пространства нужна низкая вязкость. Для создания объемного клеевого шва, например, для формирования прокладки или демпфирующего слоя под компонентом, требуется высокая вязкость или полное отсутствие текучести материала. Высокая вязкость необходима и в случае, когда клей наносится автоматическим дозированием. Силиконовые клеи-герметики Dow Corning® в исходном состоянии могут обладать широким диапазоном вязкости от сотен сантипуаз до сотен тысяч. Важны также клеи-герметики с тиксотропными свойствами (изменение вязкости при механическом воздействии на материал.) При перемешивании и дозировании они имеют более низкую вязкость по сравнению со спокойным состоянием.

Время жизни. Параметр, определяющий время подвижности клеевой массы во время использования. Часто временем жизни считается интервал, после которого вязкость материала увеличивается в два раза. Это важный параметр, т.к. в случае сложного позиционирования склеиваемых деталей необходимо достаточное для этого время жизни. Кроме того, данный параметр влияет на возможность использование такого материала в установках автоматического дозирования.

Количество компонентов и способ полимеризации. Силиконовые клеи-герметики Dow Corning® разделяются на три основные группы:

Ремонтопригодность. Современные электронные компоненты и модули в ряде случаев имеют высокую стоимость, поэтому возможность проведение ремонта актуальна. Многие клеи не могут быть удаленными без повреждения сопрягаемых поверхностей. Химические свойства силиконов позволяют их полностью удалять с поверхности с помощью специальных средств. Ремонт электронных устройств, собранных с применением силиконовых клеев-герметиков Dow Corning®, возможен при помощи специального средства Dow Corning® OS-10.

Мы рассмотрели основные эксплуатационные и технологические характеристики клеев-герметиков, которые важно учесть при решении задач фиксации или герметизации в процессе производства радиоэлектронного устройства. Для каждой задачи и для каждого производства значимость перечисленных характеристик будет своя, и важно эту значимость заранее оценить. Выбирая клей-герметик, в первую очередь, важно проанализировать задачу, расставить значимость критериев и после этого выбрать наиболее подходящее решение.

Практическая часть: типовые задачи и возможные варианты решения

Распространёнными задачами для клеев-герметиков при производстве электроники являются: дополнительная фиксация крупногабаритных элементов на печатной плате или внутри корпуса устройства (конденсаторы, резисторы, катушки индуктивности, модули и разъемы, а также печатные платы), склеивание конструкционных элементов прибора, герметизация крышек, разъёмов, оптических элементов, кабельных вводов и т.д.

Рассмотрим несколько типичных задач, часто возникающих на производстве радиоэлектроники.

Требуется дополнительно зафиксировать уже установленный и запаянный на печатную плату крупногабаритный компонент с созданием толстого демпфирующего слоя.

Необходимо создать высокопрочное соединение крышки (стекла) и корпуса светильника, работающего на большой глубине под водой, а также в условиях пониженного давления. Прочность, эластичность и влагостойкость материала играют здесь главную роль. Важным также является отсутствие агрессивных выделений во внутренний объём светильника в процессе полимеризации. Производство единичное, специального оборудования нет. Склеиваемые поверхности: алюминий и поликарбонатное стекло (исключает нагрев до высоких температур).

Вариант решения задачи 2

Особо прочный клей Dow Corning® 3145. Клей серого или прозрачного цвета, обладает высокой адгезией к металлам и пластикам, прочность свыше 70 кг/см2, полимеризуется при комнатной температуре, эластичность материала составляет 680%. Кроме того, материал содержит добавки, которые светятся в УФ-диапазоне, это делает удобным контроль качества нанесения материала. Клей прошел аттестацию по стандарту MIL-A-46146 Министерства обороны США и допущен к использованию в военной и специальной технике.

Вариант решения задачи 3

Клей Dow Corning® 3-6265 HP. Однокомпонентный, слаботекучий, высокопрочный, обладающий высокой адгезией. Материал отверждается за 5 минут при температуре 150ОС. Клей-герметик хорошо подходит для герметизации компонентов, приборов, разъёмов, датчиков и др. Пригоден как для ручного использования, так и для автоматизированного нанесения. Оправданный выбор при массовом производстве.

Заключение

Выбор силиконовых клеев-герметиков для сборки электроники

Традиционная задача клеев-герметиков — фиксация компонентов и конструкционных элементов, а также герметизация электронного устройства. В то же время, клеи нередко используются и в решении задач со специальными требованиями, такими, как обеспечение электропроводности или получение определенных оптических характеристик соединения. Однако стремительное развитие электроники диктует производителям все более жесткие условия, и свойства современных клеев должны соответствовать всем вызовам сегодняшнего дня. Статья поможет читателю разобраться в особенностях и преимуществах различных силиконовых клеев-герметиков, предназначенных для процессов фиксации и герметизации в производстве электронной техники, а также в критериях их выбора.

Среди задач, стоящих перед клеями-герметиками в электронике, можно выделить два основных направления: фиксация и герметизация (см. рис. 1а и 1б соответственно). Однако современные силиконовые клеи-герметики часто объединяют в себе эти две функции, и потому имеют двойное назначени

Вообще, весь ассортимент клеев-герметиков можно разделить в зависимости от их основы на силиконовые (кремнийорганические), уретановые, тиоколовые (полисульфидные) и акриловые клеи.

Силиконовые клеи-герметики не зря указаны первыми. С точки зрения требований к склейке и герметизации при производстве современной радиоэлектронной техники, они имеют наиболее полный набор всех необходимых качественных и эксплуатационных показателей.

При выборе клея важно учитывать как эксплуатационные характеристики материала, так технологические особенности применения.

Самыми распространенными задачами для клеев-герметиков при производстве электроники являются:

– дополнительная фиксация крупногабаритных элементов на печатной плате или внутри корпуса устройства (конденсаторы, резисторы, катушки индуктивности, модули и разъемы, а также печатные платы);

– склеивание конструкционных элементов прибора;

– герметизация крышек, разъемов, оптических элементов, кабельных вводов и т.д.

Рассмотрим несколько типичных задач, наиболее часто возникающих при производстве радиоэлектроники.

Задача 1

Требуется дополнительно зафиксировать уже установленный и запаянный на печатную плату крупногабаритный компонент с созданием толстого демпфирующего слоя. Температура эксплуатации от –50°С до +120°С, наличие повышенной влажности, вибрационных, ударных нагрузок, производство мелкосерийное, специального оборудования нет. Склеиваемые поверхности — подложка печатной платы из материала типа FR-4 и металлический (керамический) корпус компонента.

Вариант решения

Задача 2

Необходимо создать высокопрочное соединение крышки (стекла) и корпуса светильника, работающего на большой глубине под водой, а также в условиях пониженного давления. Прочность, эластичность и влагостойкость материала играют здесь главную роль. Важным также является отсутствие агрессивных выделений во внутренний объем светильника в процессе полимеризации. Производство единичное, специального оборудования нет. Склеиваемые поверхности — алюминий и поликарбонатное стекло (исключает нагрев до высоких температур).

Вариант решения

Особо прочный клей Dow Corning ® 3145. Клей серого или прозрачного цвета; обладает высокой адгезией к металлам и пластикам; прочность свыше 70 кг/см 2 ; полимеризуется при комнатной температуре; эластичность материала составляет 680%. Кроме того, материал содержит добавки, которые светятся в УФ-диапазоне, что делает удобным контроль качества нанесения материала. Клей прошел аттестацию по стандарту MIL-A-46146 Министерства обороны США и допущен к использованию в военной и специальной технике.

Задача 3

Возникла потребность в герметизации датчиков для автомобильной промышленности, выпускаемых крупными партиями по 1000 штук в день (см. рис. 3). Температура эксплуатации от –55°С до +200°С, наличие запыленности и повышенной влажности. Необходимо автоматизированное нанесение материала и его быстрая полимеризация.

Вариант решения

Клей Dow Corning ® 3-6265 HP. Однокомпонентный, слаботекучий, высокопрочный, обладающий высокой адгезией. Материал отверждается за 5 минут при температуре 150°С. Этот клей-герметик хорошо подходит для герметизации компонентов, приборов, разъемов, датчиков и т.д. Пригоден как для ручного использования, так и для автоматизированного нанесения. Оправданный выбор при массовом производстве.

Выбор клея-герметика — это проработка целого комплекса вопросов. Зачастую очень трудно подобрать вариант, который будет отвечать всем требованиям. Чего-то универсального, т.е. подходящего абсолютно для всего, в природе не существует! В том числе, это справедливо и для клеев-герметиков. В такой ситуации необходим профессиональный подход, учитывающий множество факторов!

Ассортимент силиконовых материалов семейства Dow Corning ® дает широкие возможности для решения самых разнообразных задач, как традиционных, так и специфических. Сложно описать все варианты в одной статье, поэтому мы предлагаем вам обратиться к специалистам отдела технологических материалов Предприятия Остек, и мы поможем найти оптимальное решение вашей задачи.

Герметизация корпусов для электроники. Часть 1: пластик и резина

В этой статье мы расскажем и покажем, как обеспечить герметичность корпуса для электроники — сделать его непроницаемым для воды и пыли. Под катом вас ждет разбор стандарта IP с разными степенями защиты и сравнительный анализ методов герметизации на серийном производстве.

В первой части сфокусируемся на самом популярном материале — пластике — и посмотрим, как он себя проявляет при склейке, использовании уплотнителей и литье — многокомпонентном и переформовке (overmolding). Во второй части разберем пять видов сварки. Этот метод герметизации подходит не только для металла, но и для термопластов.

В конце каждой части будет наглядная таблица, которая поможет выбрать оптимальную технологию для вашего проекта, с учетом всех «за» и «против». Поехали!

Коды IP: защита от проникновения влаги и пыли

Вы наверняка знакомы с IP-кодами (Ingress Protection Codes), которые показывают способность корпуса устройства пропускать твердые частицы и влагу, поэтому не будем задерживаться на этой теме.

Напомним только, что цифровая часть IP-кода состоит из двух цифр — IPXХ. Например, IP68. Первая цифра показывает степень защиты человека от частей, проводящих ток, а электроники внутри устройства — от твердых частиц. Этот показатель варьируются от 1 до 6.

Расшифровка степеней защиты от твердых частей

Расшифровка степеней защиты от твердых частей

Уровень | Защита от предметов с диаметром

Описание

Данные для определения степени защиты по этому критерию отсутствуют. Например: IPX7

1 | ≥50 мм

Защита больших поверхностей тела, нет защиты от сознательного контакта

2 | ≥12,5 мм

3 | ≥2,5 мм

Инструменты, кабели и т. п.

4 | ≥1 мм

Большинство проводов, болты и т. п.

5 | Пылезащищенное

Полная защита от контакта. Внутрь может проникнуть незначительное количество пыли, которое не нарушит работу устройства.

6 | Пыленепроницаемое

Полная защита от контакта и пыли

Вторая цифра от 0 до 9 показывает степень защищенности устройства от влаги.

Расшифровка степеней защиты от влаги

Уровень | Защита от воды

Описание

Данные для определения степени защиты по этому критерию отсутствуют

1 | Вертикальные капли

Вертикально капающая вода не нарушит работу устройства

2 | Вертикальные капли под углом до 15°

Вертикально капающая вода не нарушит работу устройства, даже при его отклонении от исходного положения на угол до 15°

3 | Падающие брызги

Защита от дождя и брызги — вертикальных или под углом до 60° к вертикали

4 | Брызги

Защита от любых брызг

5 | Струя воды

Защита от струй воды под давлением в 30 кПа на корпус с любого направления

6 | Мощная струя воды

Защита от мощных струй воды под давлением в 100 кПа на корпус с любого направления

6K | Мощная струя воды высокого давления

Защита от мощных струй воды с любого направления под повышенным давлением в 1000 кПа

7 | Погружение до 1 м не более 30 мин

Только при кратковременном погружении попавшая вода не нарушает работу устройства

8 | Погружение более 1 м

Устройство может работать в погруженном режиме в течение времени и на глубине, согласованной с производителем (как правило, до 3 м).

9 | Струя воды высокой температуры

Стабильная работа в условиях высокотемпературной мойки водой высокого давления

9K | Мощная струя воды высокой температуры

Защита от брызг под высоким давлением и температурой: 14–16 литров в мин с давлением 8–10 МПа на расстоянии 0,10–0,15 м с температурой 80 °C

Начиная с пятого уровня, на котором предусмотрена защита от струи воды, для обеспечения герметичности корпуса необходимо уплотнение. Ниже рассмотрим, как его можно обеспечить на серийном производстве корпусов из разных материалов.

Многокомпонентное литье под давлением

Начнем с одного из самых популярных методов производства корпуса — многокомпонентного литья. Эта технология позволяет комбинировать несколько термопластов внутри одной литьевой формы — так дешевле и проще. Сборка не требуется, т.к. компоненты корпуса «спекаются» прямо в пресс-форме.

При производстве таких корпусов используются специальные термопластавтоматы (ТПА) с двумя резервуарами и двумя шнеками для разных материалов:

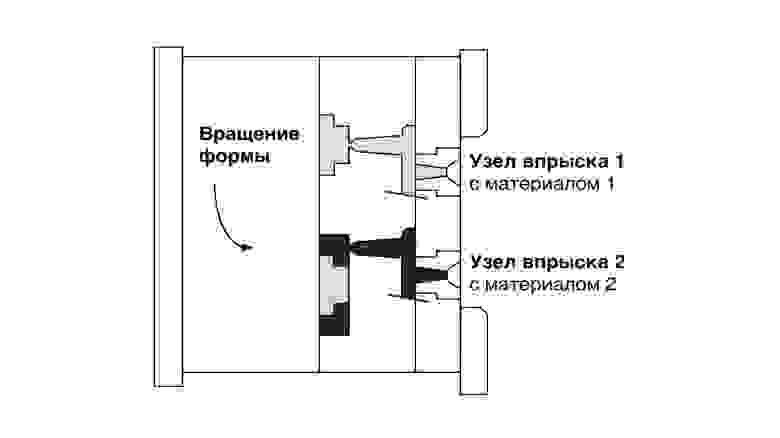

В процессе литья автомат впрыскивает расплав одного материала, поворачивает пресс-форму за счет специального модуля и добавляет в нее расплав второго материала:

Такая технология позволяет отказаться от прокладки уплотнителя и отлить его прямо в корпусе — в качестве второго материала. Так получается герметичный пластмассовый корпус с хорошей адгезией, т.е. сцеплением материалов:

А еще многокомпонентное литье позволяет реализовать любые фантазии дизайнера с разными материалами, цветами и фактурой. Конечно, при этом усложняется и сама разработка пресс-формы для корпуса: инженерам и технологам нужно учитывать узлы впрыска, а производителю — настраивать систему управления.

Стоимость производства по этой технологии постепенно снижается, в том числе за счет того, что производители делают литьевые машины модульными, с возможностью комплектации под конкретные задачи.

Рассмотрим использование этого метода на конкретных примере:

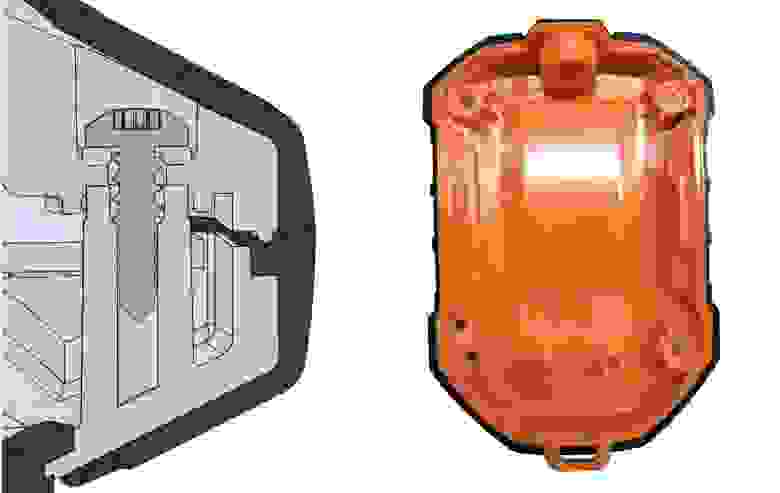

Проект 1. Герметичный корпус эхолота с защитой по IP67

Устройство рассчитано на жесткие условия эксплуатации: температуры вплоть до −30℃, защита от воды и пыли по стандарту IP67, устойчивость к ударам и падению с высоты 1,5 м на твердую поверхность.

Как эта инженерная задача была реализована на практике: стекло из материала ПММА мы используем в качестве закладной детали, а сверху заливаем пластик (PC). Полученную пластиковую деталь со стеклом обливаем резиной (TPU), которая также формирует эластичные кнопки, служит защитным бампером и обеспечивает герметичности корпуса при сборке с нижней деталью, которая производится по аналогии (тоже с закладными деталями, но уже без стекла).

В корпусе использованы специальные винты по пластмассе:

В итоге технология двухкомпонентного литья на серийном производстве идеально подошла для решения задач проекта:

Овермолдинг (overmolding)

Еще более доступный по цене метод — овермолдинг, он же переформовка. Отличается от многокомпонентного литья тем, что материалы соединяются не в одном производственном цикле, а в двух последовательных.

Для переформовки используют обычную машину для литья под давлением, но производят две формы: в первой форме получают первую деталь – подложку, а затем перекладывают ее во вторую форму с дополнительной полостью, где поверх заливают другой компонент.

Овермолдинг можно также использовать для соединения двух половин корпуса или изготовления кнопок. Этот метод хорош тем, что отливку кнопок можно комбинировать с заливкой эластичного материала вокруг корпуса, повышая таким образом ударопрочность изделия.

Для отливки корпуса по технологии овермолдинг используют термопласты, резины или один и тот же материал разных цветов. В процессе производства два вещества связываются физически или химически.

Конструктору на заметку! При впрыске второго компонента подложка может смещаться, поэтому ее нужно зафиксировать по габаритам детали или предусмотреть дополнительные элементы, например, отверстия для фиксации на штифтах во второй форме.

При использовании нескольких термопластавтоматов манипуляторы автоматически перемещают детали из одной формы в другую. Они работают так быстро, что деталь не успевает остыть — так достигается хорошая адгезия материала.

Можно обойтись и одним автоматом, но тогда процесс будет сложнее и рискованнее. 🙂 После отливки нужного количества деталей в первой форме ставим на автомат вторую, прочищаем шнек от предыдущего материала и засыпаем новый. Для этих манипуляций потребуется достаточно много времени, за которое подложка успеет остыть и измениться в размерах из-за усадки материала. Это нужно будет учитывать при проектировании пресс-формы.

При сборке корпуса для крепежа стоит использовать металлические резьбовые вставки или специальные винты по пластмассе. При выборе второго материала важно достичь оптимального соотношения: материал должен быть достаточно эластичным для нажатия кнопки и герметизации, но в то же время иметь достаточную твердость для сопротивления истиранию.

И снова покажем технологию в действии:

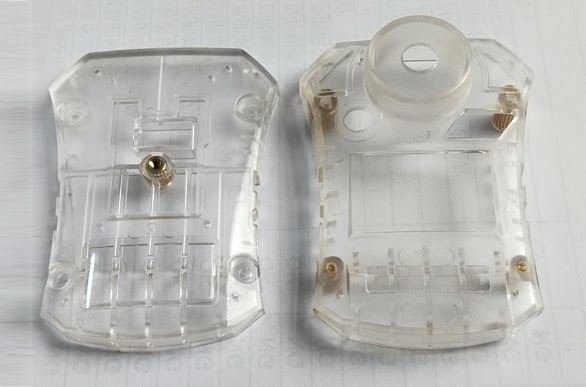

Проект 2. Проектирование и производство корпуса для газоанализатора

Здесь прозрачная подложка заливается эластичным материалом. Этот же эластичный материал используется для герметичных кнопок, достижения ударопрочности и в качестве уплотнения между деталями.

Вот так это выглядит в разрезанной модели:

Проект 3. Разработка герметичного корпуса глубиномера для рыбалки

Для устройства потребовалась герметичная кнопка. Для этого эластичный полимер был залит прямо в отлитый корпус.

Далее в корпус устанавливается плата, а поверх нее — экран. Защитное стекло для экрана фиксируется на специальный двухсторонний скотч 3М:

В этом проекте были сложности с подводкой литника для кнопки, поскольку литник должен быть изнутри кнопки, а пластиковая деталь представляет собой глубокий цилиндр. Мы решили эту задачу за счет изготовления сложного разрезного подвижного пуансона:

Использование уплотнителя для герметизации корпуса

А теперь рассмотрим последний на сегодня метод создания герметичного устройства — самый простой и дешевый — уплотнитель для защиты от влаги.

Уплотнитель бывает с круглым и прямоугольным сечением. Как он работает: резиновые кольца закладывают в канавки, при создании натяга ответной деталью резинка деформируется и заполняет канавку.

Уплотнитель может иметь клейкую поверхность и приклеиваться к поверхности корпуса. Закладные резинки можно использовать как в пластиковых, так и в металлических корпусах.

Примеры уплотнителей на картинке выше:

Прямоугольное резиновое уплотнение закладывается в канавку.

Круглое резиновое уплотнение закладывается в канавку.

Уплотнение слоем с натягом.

Уплотнение с клейким слоем.

Если путь прокладки уплотнителя длинный, то используют шнур. Концы шнура обрезают под острым углом, чтобы увеличить площадь среза, а затем склеивают эластичным клеем.

Уплотнители широко используются для разборных корпусов, которые подлежат ремонту или содержат в себе сменную батарею. Для неразборных герметичных стоит рассмотреть другие технологии — такие как сварка и склейка, но о них мы поговорим уже во второй части.

А пока — последний на сегодня разбор примера:

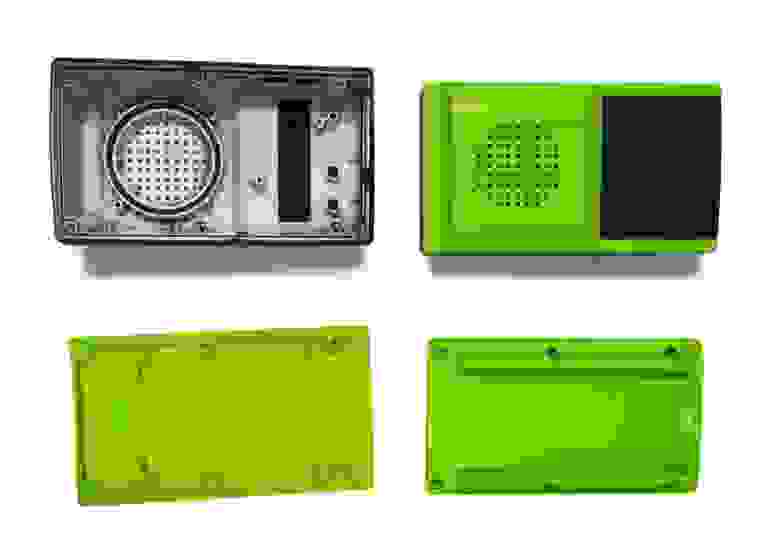

Проект 4. Разработка корпуса рации для кайтсерфинга

Как это можно реализовать: возьмем эластичный материал для герметичных кнопок и бамперов на фронтальной и боковых сторонах.

Для герметизации периметра и динамика используем уплотнители:

И вот, что получилось в итоге на производстве:

Выводы

На выбор идеального метода герметизации устройства для конкретного проекта влияет множество факторов: требования к конструкции, возможности производства, размер партии, предполагаемая стоимость, условия эксплуатации и другие. И, как видно по представленным примерам, методы можно комбинировать.

Вот сводная таблица с характеристиками трех технологий, которые мы разобрали в первой части статьи:

Метод герметизации

Оборудование

Преимущества

Недостатки

ТПА с двумя узлами впрыска и дорогая оснастка

Низкая стоимость при массовом производстве, нет доп. затрат на герметизацию

Неэффективно при малых сериях. Нужно дорогое оборудование, оснастка и персонал высокой квалификации

ТПА и несколько комплектов оснастки

Альтернатива многокомпонентному литью. За счет более простого оборудования технология доступней по цене на мелких партиях

Затраты на манипулятор или ручной труд

Низкая стоимость, не нужно оборудование

Дополнительная операция при сборке (установка уплотнений), нужен крепеж в зоне уплотнения

Но это еще не все. Во второй части статьи мы рассмотрим пять видов сварки — горячей плитой, электромагнитную, вибрационную, ультразвуковую и лазерную, — которые применяются не только для металлов, но также для термопластов.

Так что наша — и ваша — справочная таблица по герметизации будет дополнена новыми методами. Подписывайтесь на обновления, чтобы не пропустить вторую часть.

Надеемся, наш опыт разработки герметичных корпусов будет для вас полезен (увидим это по вашим комментариям и голосам за статью). Задавайте вопросы, делитесь идеями — будем рады пообщаться.