Устройство и принцип работы двигателя внутреннего сгорания (18 фото+4 видео)

В устройстве двигателя поршень является ключевым элементом рабочего процесса. Поршень выполнен в виде металлического пустотелого стакана, расположенного сферическим дном (головка поршня) вверх. Направляющая часть поршня, иначе называемая юбкой, имеет неглубокие канавки, предназначенные для фиксации в них поршневых колец. Назначение поршневых колец – обеспечивать, во-первых, герметичность надпоршневого пространства, где при работе двигателя происходит мгновенное сгорание бензиново-воздушной смеси и образующийся расширяющийся газ не мог, обогнув юбку, устремиться под поршень. Во-вторых, кольца предотвращают попадание масла, находящегося под поршнем, в надпоршневое пространство. Таким образом, кольца в поршне выполняют функцию уплотнителей. Нижнее (нижние) поршневое кольцо называется маслосъемным, а верхнее (верхние) – компрессионным, то есть обеспечивающим высокую степень сжатия смеси.

Когда из карбюратора или инжектора внутрь цилиндра попадает топливно-воздушная или топливная смесь, она сжимается поршнем при его движении вверх и поджигается электрическим разрядом от свечи системы зажигания (в дизеле происходит самовоспламенение смеси за счет резкого сжатия). Образующиеся газы сгорания имеют значительно больший объем, чем исходная топливная смесь, и, расширяясь, резко толкают поршень вниз. Таким образом тепловая энергия топлива преобразуется в возвратно-поступательное (вверх-вниз) движение поршня в цилиндре.

Далее необходимо преобразовать это движение во вращение вала. Происходит это следующим образом: внутри юбки поршня расположен палец, на котором закрепляется верхняя часть шатуна, последний шарнирно зафиксирован на кривошипе коленчатого вала. Коленвал свободно вращается на опорных подшипниках, что расположены в картере двигателя внутреннего сгорания. При движении поршня шатун начинает вращать коленвал, с которого крутящий момент передается на трансмиссию и – далее через систему шестерен – на ведущие колеса.

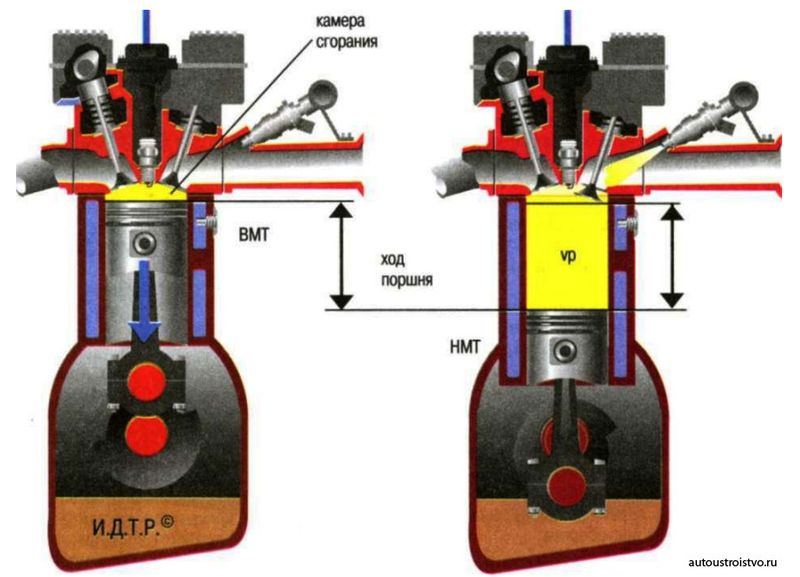

Технические характеристики двигателя.Характеристики двигателя При движении вверх-вниз у поршня есть два положения, которые называются мертвыми точками. Верхняя мертвая точка (ВМТ) – это момент максимального подъема головки и всего поршня вверх, после чего он начинает движение вниз; нижняя мертвая точка (НМТ) – самое нижнее положение поршня, после которого вектор направления меняется и поршень устремляется вверх. Расстояние между ВМТ и НМТ названо ходом поршня, объем верхней части цилиндра при положении поршня в ВМТ образует камеру сгорания, а максимальный объем цилиндра при положении поршня в НМТ принято называть полным объемом цилиндра. Разница между полным объемом и объемом камеры сгорания получила наименование рабочего объема цилиндра.

Суммарный рабочий объем всех цилиндров двигателя внутреннего сгорания указывается в технических характеристиках двигателя, выражается в литрах, поэтому в обиходе именуется литражом двигателя. Второй важнейшей характеристикой любого ДВС является степень сжатия (СС), определяемая как частное от деления полного объема на объем камеры сгорания. У карбюраторных двигателей СС варьирует в интервале от 6 до 14, у дизелей – от 16 до 30. Именно этот показатель, наряду с объемом двигателя, определяет его мощность, экономичность и полноту сгорания топливо-воздушной смеси, что влияет на токсичность выбросов при работе ДВС.

Мощность двигателя имеет бинарное обозначение – в лошадиных силах (л.с.) и в киловаттах (кВт). Для перевода единиц одна в другую применяется коэффициент 0,735, то есть 1 л.с. = 0,735 кВт.

Рабочий цикл четырехтактного ДВС определяется двумя оборотами коленчатого вала – по пол-оборота на такт, соответствующий одному ходу поршня. Если двигатель одноцилиндровый, то в его работе наблюдается неравномерность: резкое ускорение хода поршня при взрывном сгорании смеси и замедление его по мере приближения к НМТ и далее. Для того, чтобы эту неравномерность купировать, на валу за пределами корпуса мотора устанавливается массивный диск-маховик с большой инерционностью, благодаря чему момент вращения вала во времени становится более стабильным.

Первый такт, он же впускной, начинается с ВМТ (верхней мертвой точки). Двигаясь вниз, поршень, всасывает в цилиндр топливовоздушную смесь. Работа этого такта происходит при открытом клапане впуска. Кстати, существует много двигателей с несколькими впускными клапанами. Их количество, размер, время нахождения в открытом состоянии может существенно повлиять на мощность двигателя. Есть двигатели, в которых, в зависимости от нажатия на педаль газа, происходит принудительное увеличение времени нахождения впускных клапанов в открытом состоянии. Это сделано для увеличения количества всасываемого топлива, которое, после возгорания, увеличивает мощность двигателя. Автомобиль, в этом случае, может гораздо быстрее ускориться.

Следующий такт работы двигателя – такт сжатия. После того как поршень достиг нижней точки, он начинает подниматься вверх, тем самым, сжимая смесь, которая попала в цилиндр в такт впуска. Топливная смесь сжимается до объемов камеры сгорания. Что это за такая камера? Свободное пространство между верхней частью поршня и верхней частью цилиндра при нахождении поршня в верхней мертвой точке называется камерой сгорания. Клапаны, в этот такт работы двигателя закрыты полностью. Чем плотнее они закрыты, тем сжатие происходит качественнее. Большое значение имеет, в данном случае, состояние поршня, цилиндра, поршневых колец. Если имеются большие зазоры, то хорошего сжатия не получится, а соответственно, мощность такого двигателя будет гораздо ниже. Компрессию можно проверить специальным прибором. По величине компрессии можно сделать вывод о степени износа двигателя.

Четвертый такт работы двигателя, последний – выпускной. Достигнув нижней точки, после рабочего такта, в двигателе начинает открываться выпускной клапан. Таких клапанов, как и впускных, может быть несколько. Двигаясь вверх, поршень через этот клапан удаляет отработавшие газы из цилиндра – вентилирует его. От четкой работы клапанов зависит степень сжатия в цилиндрах, полное удаление отработанных газов и необходимое количество всасываемой топливно-воздушной смеси.

После четвертого такта наступает черед первого. Процесс повторяется циклически. А за счет чего происходит вращение – работа двигателя внутреннего сгорания все 4 такта, что заставляет поршень подниматься и опускаться в тактах сжатия, выпуска и впуска? Дело в том, что не вся энергия, получаемая в рабочем такте, направляется на движение автомобиля. Часть энергии идет на раскручивание маховика. А он, под действием инерции, крутит коленчатый вал двигателя, перемещая поршень в период «нерабочих» тактов.

Газораспределительный механизм (ГРМ) предназначен для впрыска топлива и выпуска отработанных газов в двигателях внутреннего сгорания. Сам механизм газораспределения делится на нижнеклапанный, когда распределительный вал находится в блоке цилиндров, и верхнеклапанный. Верхнеклапанный механизм подразумевает нахождение распредвала в головке блока цилиндров (ГБЦ). Существуют и альтернативные механизмы газораспределения, такие как гильзовая система ГРМ, десмодромная система и механизм с изменяемыми фазами.

Для двухтактных двигателей механизм газораспределения осуществляется при помощи впускных и выпускных окон в цилиндре. Для четырехтактных двигателей самая распространенная система верхнеклапанная, о ней и пойдет речь ниже.

Устройство ГРМ

В верхней части блока цилиндров находится ГБЦ (головка блока цилиндров) с расположенными на ней распределительным валом, клапанами, толкателями или коромыслами. Шкив привода распредвала вынесен за пределы головки блока цилиндров. Для исключения протекания моторного масла из-под клапанной крышки, на шейку распредвала устанавливается сальник. Сама клапанная крышка устанавливается на масло- бензо- стойкую прокладку. Ремень ГРМ или цепь одевается на шкив распредвала и приводится в действие шестерней коленчатого вала. Для натяжения ремня используются натяжные ролики, для цепи натяжные «башмаки». Обычно ремнем ГРМ приводится в действие помпа водяной системы охлаждения, промежуточный вал для системы зажигания и привод насоса высокого давления ТНВД (для дизельных вариантов).

С противоположной стороны распределительного вала посредством прямой передачи или при помощи ремня, могут приводиться в действие вакуумный усилитель, гидроусилитель руля или автомобильный генератор.

Весь процесс газораспределения сводится к синхронному вращению коленчатого вала и распределительного вала. А так же открыванию впускных и выпускных клапанов в определенном месте положения поршней.

Для точного расположения распредвала относительно коленвала используются установочные метки. Перед одеванием ремня газораспределительного механизма совмещаются и фиксируются метки. Затем одевается ремень, «освобождаются» шкивы, после чего ремень натягивается натяжным(и) роликами.

При открывании клапана коромыслом происходит следующее: распредвал кулачком «наезжает» на коромысло, которое нажимает на клапан, после прохождения кулачка, клапан под действием пружины закрывается. Клапаны в этом случае располагаются v-образно.

Если в двигателе применены толкатели, то распредвал находится непосредственно над толкателями, при вращении, нажимая своими кулачками на них. Преимущество такого ГРМ малые шумы, небольшая цена, ремонтопригодность.

В цепном двигателе весь процесс газораспределения тот же, только при сборке механизма, цепь одевается на вал совместно со шкивом.

Кривошипно-шатунный механизм (далее сокращенно – КШМ) – механизм двигателя. Основным назначением КШМ является преобразование возвратно-поступательных движений поршня цилиндрической формы во вращательные движения коленчатого вала в двигателе внутреннего сгорания и, наоборот.

Как работает поршень двигателя внутреннего сгорания?

В цилиндро-поршневой группе (ЦПГ) происходит один из основных процессов, благодаря чему двигатель внутреннего сгорания функционирует: выделение энергии в результате сжигания топливовоздушной смеси, которая впоследствии преобразуется в механическое действие – вращение коленвала. Основной рабочий компонент ЦПГ — поршень. Благодаря ему создаются необходимые для сгорания смеси условия. Поршень — первый компонент, участвующий в преобразовании получаемой энергии.

Поршень двигателя имеет цилиндрическую форму. Располагается он в гильзе цилиндра двигателя, это подвижный элемент – в процессе работы он совершает возвратно-поступательные движения и выполняет две функции.

Что такое поршень двигателя внутреннего сгорания автомобиля?

Устройство детали включает в себя три составляющие:

Указанные составляющие имеются как в цельнолитых поршнях (самый распространенный вариант), так и в составных деталях.

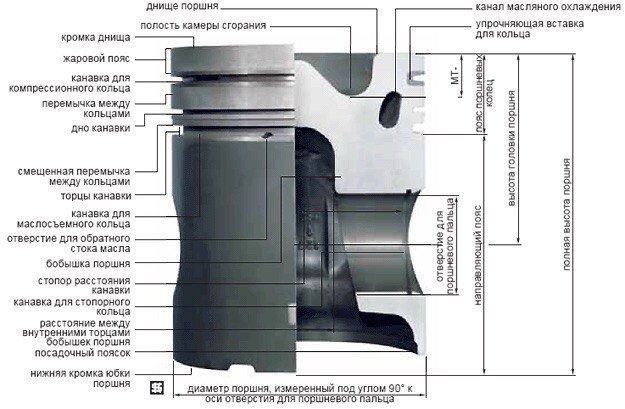

Днище

Днище — основная рабочая поверхность, поскольку она, стенки гильзы и головка блока формируют камеру сгорания, в которой и происходит сжигание топливной смеси.

Главный параметр днища — форма, которая зависит от типа двигателя внутреннего сгорания (ДВС) и его конструктивных особенностей.

В двухтактных двигателях применяются поршни, у которых днище сферической формы – выступ днища, это повышает эффективность наполнения камеры сгорания смесью и отвод отработанных газов.

В четырехтактных бензиновых моторах днище плоское или вогнутое. Дополнительно на поверхности проделываются технические углубления – выемки под клапанные тарелки (устраняют вероятность столкновения поршня с клапаном), углубления для улучшения смесеобразования.

В дизельных моторах углубления в днище наиболее габаритны и имеют разную форму. Такие выемки называются поршневой камерой сгорания и предназначены они для создания завихрений при подаче воздуха и топлива в цилиндр, чтобы обеспечить лучшее смешивание.

Уплотняющая часть предназначена для установки специальных колец (компрессионных и маслосъемных), задача которых — устранять зазор между поршнем и стенкой гильзы, препятствуя прорыву рабочих газов в подпоршневое пространство и смазки – в камеру сгорания (эти факторы снижают КПД мотора). Это обеспечивает отвод тепла от поршня к гильзе.

Уплотняющая часть

Уплотняющая часть включает в себя проточки в цилиндрической поверхности поршня — канавки, расположенные за днищем, и перемычки между канавками. В двухтактных двигателях в проточки дополнительно помещены специальные вставки, в которые упираются замки колец. Эти вставки необходимы для исключения вероятности проворачивания колец и попадания их замков во впускные и выпускные окна, что может стать причиной их разрушения.

Перемычка от кромки днища и до первого кольца именуется жаровым поясом. Этот пояс воспринимает на себя наибольшее температурное воздействие, поэтому высота его подбирается, исходя из рабочих условий, создаваемых внутри камеры сгорания, и материала изготовления поршня.

Число канавок, проделанных на уплотняющей части, соответствует количеству поршневых колец (а их может использоваться 2 — 6). Наиболее же распространена конструкция с тремя кольцами — двумя компрессионными и одним маслосъемным.

В канавке под маслосъемное кольцо проделываются отверстия для стека масла, которое снимается кольцом со стенки гильзы.

Вместе с днищем уплотнительная часть формирует головку поршня.

Вас также заинтересует:

Юбка выполняет роль направляющей для поршня, не давая ему изменить положение относительно цилиндра и обеспечивая только возвратно-поступательное движение детали. Благодаря этой составляющей осуществляется подвижное соединение поршня с шатуном.

Для соединения в юбке проделаны отверстия для установки поршневого пальца. Чтобы повысить прочность в месте контакта пальца, с внутренней стороны юбки изготовлены специальные массивные наплывы, именуемые бобышками.

Для фиксации пальца в поршне в установочных отверстиях под него предусмотрены проточки для стопорных колец.

Типы поршней

В двигателях внутреннего сгорания применяется два типа поршней, различающихся по конструктивному устройству – цельные и составные.

Цельные детали изготавливаются путем литья с последующей механической обработкой. В процессе литья из металла создается заготовка, которой придается общая форма детали. Далее на металлообрабатывающих станках в полученной заготовке обрабатываются рабочие поверхности, нарезаются канавки под кольца, проделываются технологические отверстия и углубления.

В составных элементах головка и юбка разделены, и в единую конструкцию они собираются в процессе установки на двигатель. Причем сборка в одну деталь осуществляется при соединении поршня с шатуном. Для этого, помимо отверстий под палец в юбке, на головке имеются специальные проушины.

Достоинство составных поршней — возможность комбинирования материалов изготовления, что повышает эксплуатационные качества детали.

Материалы изготовления

В качестве материала изготовления для цельнолитых поршней используются алюминиевые сплавы. Детали из таких сплавов характеризуются малым весом и хорошей теплопроводностью. Но при этом алюминий не является высокопрочным и жаростойким материалом, что ограничивает использование поршней из него.

Литые поршни изготавливаются и из чугуна. Этот материал прочный и устойчивый к высоким температурам. Недостатком их является значительная масса и слабая теплопроводность, что приводит к сильному нагреву поршней в процессе работы двигателя. Из-за этого их не используют на бензиновых моторах, поскольку высокая температура становится причиной возникновения калильного зажигания (топливовоздушная смесь воспламеняется от контакта с разогретыми поверхностями, а не от искры свечи зажигания).

Конструкция составных поршней позволяет комбинировать между собой указанные материалы. В таких элементах юбка изготавливается из алюминиевых сплавов, что обеспечивает хорошую теплопроводность, а головка – из жаропрочной стали или чугуна.

Но и у элементов составного типа есть недостатки, среди которых:

Из-за этих особенностей сфера использования составных поршней ограничена, их применяют только на крупноразмерных дизельных двигателях.

Видео: Принцип работы поршня двигателя. Устройство

Поршень двигателя.

• В кривошипно-шатунном механизме поршень выполняет несколько функций, среди которых восприятие давления газов и передача усилий на шатун, герметизация камеры сгорания и отвод от нее тепла. Поршень является наиболее характерной деталью двигателя внутреннего сгорания, т.к. именно с его помощью реализуется термодинамический процесс двигателя.

• Условия, в которых работает поршень, экстремальны и характеризуются высоким давлением, температурой и инерционными нагрузками. Поэтому поршни на современных двигателях изготавливаются из легкого, прочного и термостойкого материала – алюминиевого сплава, реже из стали. Поршни изготавливаются двумя способами – литьем под давлением или штамповкой, т.н. кованые поршни.

— Схема поршня двигателя:

• Схема подготовлена по материалам Volkswagen AG:

1. головка поршня;

2. поршневой палец;

3. стопорное кольцо;

4. бобышка;

5. поршневая головка шатуна;

6. юбка поршня;

7. стальная вставка;

8. первое компрессионное кольцо (трапециевидное);

9. второе компрессионное кольцо (коническое с подрезом);

10. маслосъемное кольцо (с пружинным расширителем и дренажными отверстиями)

• Поршень цельный конструктивный элемент, который условно разделяют на головку (в некоторых источниках ее называют днище) и юбку. Форма и конструкция поршня в значительной степени определяются типом двигателя, формой камеры сгорания и процессом сгорания, протекающим в ней. Поршень бензинового двигателя имеет плоскую или близкую к плоской поверхность головки. В ней могут быть выполнены канавки для полного открытия клапанов. Поршни двигателей с непосредственным впрыском топлива имеют более сложную форму. В головке поршня дизельного двигателя выполняется камера сгорания определенной формы, которая обеспечивает хорошее завихрение и улучшает смесеобразование.

• Поршень двигателя SkyActiv-G

Ниже головки поршня выполняются канавки для установки поршневых колец. Юбка поршня имеет конусообразную или криволинейную (бочкообразную) форму. Такая форма юбки компенсирует температурное расширение поршня при нагреве. При достижении рабочей температуры двигателя поршень принимает цилиндрическую форму. Для снижения потерь на трение на боковую поверхность поршня наносится слой антифрикционного материала (дисульфид молибдена, графит). В юбке поршня выполнены отверстия с приливами (бобышки) для крепления поршневого пальца.

— Охлаждение поршня осуществляется со стороны внутренней поверхности различными способами:

масляный туман в цилиндре;

разбрызгивание масла через отверстие в шатуне;

разбрызгивание масла специальной форсункой;

впрыскивание масла в специальный кольцевой канал в зоне колец;

циркуляция масла по трубчатому змеевику в головке поршня.

Поршневые кольца образуют плотное соединение поршня со стенками цилиндра. Они изготавливаются из модифицированного чугуна. Поршневые кольца основной источник трения в двигателе внутреннего сгорания. Потери на трение в кольцах достигают до 25% всех механических потерь в двигателе.

• Число и расположение колец зависит от типа и назначения двигателя. Самая распространенная схема – два компрессионных и одно маслосъемное кольцо. Компрессионные кольца препятствуют прорыву газов из камеры сгорания в картер двигателя. Первое компрессионное кольцо работает в наиболее тяжелых условиях. Поэтому на поршнях дизельных и ряда форсированных бензиновых двигателей в канавке кольца устанавливается стальная вставка, повышающая прочность и позволяющая реализовать максимальную степень сжатия. Компрессионные кольца могут иметь трапециевидную, бочкообразную, коническую форму, некоторые выполняются с порезом (вырезом).

• Маслосъемное кольцо удаляет излишки масла с поверхности цилиндра и препятствует попаданию масла в камеру сгорания. Кольцо имеет множество дренажных отверстий. Некоторые конструкции колец имеют пружинный расширитель.

• Соединение поршня с шатуном осуществляется с помощью поршневого пальца, который имеет трубчатую форму и изготавливается из стали. Имеется несколько способ установки поршневого пальца. Самый популярный т.н. плавающий палец, который имеет возможность проворачиваться в бобышках и поршневой головке шатуна во время работы. Для предотвращения смещения пальца он фиксируется стопорными кольцами. Значительно реже применяется жесткое закрепление концов пальца в поршне или жесткое закрепление пальца в поршневой головке шатуна.

• Поршень, поршневые кольца и поршневой палец носят устоявшееся название поршневая группа.

Устройство двигателя автомобиля

Для того, чтобы понять принцип работы двигателя, нужно иметь некоторые представления о самом двигателе и его строении.

В устройстве двигателя поршень является ключевым элементом рабочего процесса. Поршень выполнен в виде металлического пустотелого стакана, расположенного сферическим дном (головка поршня) вверх. Направляющая часть поршня, иначе называемая юбкой, имеет неглубокие канавки, предназначенные для фиксации в них поршневых колец. Назначение поршневых колец – обеспечивать, во-первых, герметичность надпоршневого пространства, где при работе двигателя происходит мгновенное сгорание бензиново-воздушной смеси и образующийся расширяющийся газ не мог, обогнув юбку, устремиться под поршень. Во-вторых, кольца предотвращают попадание масла, находящегося под поршнем, в надпоршневое пространство. Таким образом, кольца в поршне выполняют функцию уплотнителей. Нижнее (нижние) поршневое кольцо называется маслосъемным, а верхнее (верхние) – компрессионным, то есть обеспечивающим высокую степень сжатия смеси.

Когда из карбюратора или инжектора внутрь цилиндра попадает топливно-воздушная или топливная смесь, она сжимается поршнем при его движении вверх и поджигается электрическим разрядом от свечи системы зажигания (в дизеле происходит самовоспламенение смеси за счет резкого сжатия). Образующиеся газы сгорания имеют значительно больший объем, чем исходная топливная смесь, и, расширяясь, резко толкают поршень вниз. Таким образом тепловая энергия топлива преобразуется в возвратно-поступательное (вверх-вниз) движение поршня в цилиндре.

Далее необходимо преобразовать это движение во вращение вала. Происходит это следующим образом: внутри юбки поршня расположен палец, на котором закрепляется верхняя часть шатуна, последний шарнирно зафиксирован на кривошипе коленчатого вала. Коленвал свободно вращается на опорных подшипниках, что расположены в картере двигателя внутреннего сгорания. При движении поршня шатун начинает вращать коленвал, с которого крутящий момент передается на трансмиссию и – далее через систему шестерен – на ведущие колеса.

Технические характеристики двигателя. При движении вверх-вниз у поршня есть два положения, которые называются мертвыми точками. Верхняя мертвая точка (ВМТ) – это момент максимального подъема головки и всего поршня вверх, после чего он начинает движение вниз; нижняя мертвая точка (НМТ) – самое нижнее положение поршня, после которого вектор направления меняется и поршень устремляется вверх. Расстояние между ВМТ и НМТ названо ходом поршня, объем верхней части цилиндра при положении поршня в ВМТ образует камеру сгорания, а максимальный объем цилиндра при положении поршня в НМТ принято называть полным объемом цилиндра. Разница между полным объемом и объемом камеры сгорания получила наименование рабочего объема цилиндра.

Суммарный рабочий объем всех цилиндров двигателя внутреннего сгорания указывается в технических характеристиках двигателя, выражается в литрах, поэтому в обиходе именуется литражом двигателя. Второй важнейшей характеристикой любого ДВС является степень сжатия (СС), определяемая как частное от деления полного объема на объем камеры сгорания. У карбюраторных двигателей СС варьирует в интервале от 6 до 14, у дизелей – от 16 до 30. Именно этот показатель, наряду с объемом двигателя, определяет его мощность, экономичность и полноту сгорания топливо-воздушной смеси, что влияет на токсичность выбросов при работе ДВС.

Мощность двигателя имеет бинарное обозначение – в лошадиных силах (л.с.) и в киловаттах (кВт). Для перевода единиц одна в другую применяется коэффициент 0,735, то есть 1 л.с. = 0,735 кВт.

Рабочий цикл четырехтактного ДВС определяется двумя оборотами коленчатого вала – по пол-оборота на такт, соответствующий одному ходу поршня. Если двигатель одноцилиндровый, то в его работе наблюдается неравномерность: резкое ускорение хода поршня при взрывном сгорании смеси и замедление его по мере приближения к НМТ и далее. Для того, чтобы эту неравномерность купировать, на валу за пределами корпуса мотора устанавливается массивный диск-маховик с большой инерционностью, благодаря чему момент вращения вала во времени становится более стабильным.