Дымогенератор своими руками за 1000руб

Всем привет! Сегодня расскажу Вам о дымогенераторе аля «колхоз-самопал».

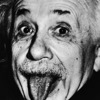

Так как стала необходимость иметь в наличии дымогенератор, принял решение собрать самостоятельно, в виду того, что мне нравится конструировать (чтобы работало) и обилие информации в интернете на данную тематику. Я не изобрел велосипед и не претендую на лавры, а создаю пост для коллег-автолюбителей, которым возможно когда-то понадобится подобный девайс. И так, у нас в итоге получился бюджет постройки 1000 рублей. Нам необходимо добиться вот такого результата (схема)

Для создания нам понадобится

1. Шприц для твердой смазки на 100гр — 300 руб.

2. Свеча накаливания от дизельного двигателя (от пежо лучше всего) — 200 руб.

3. Провода\крокодилы\термоусадка\клемы — 180 руб.

4. Шланги\хомуты\гайка\медная шайба\резиновые шайбы\сосок с нипелем для колесного диска — 200 руб.

5. Сетка для мытья посуды — 20 руб.

6. Сверла нужного диаметра и обрезок медной трубки (диаметром 6мм) 100 руб.

И теперь по шагам. Для начала нам понадобится шприц для твердой смазки, брал вот такой:

от него нам понадобится только корпус, который идеально подходит под емкость для дымогенератора. Далее нам необходимо его разобрать полностью (процесс не фотографировал, за ненадобностью, там и так все понятно), до вот такого состояния

Нам необходима для дальнейшей работы, только крышка и сама емкость, где будет происходить процесс дымогенерации.

Далее подготавливаем крышку для нашего дымогенератора, для этого в уже имеющееся технологическое отверстие я вклеил на эпоксидку, кусок медной трубки, диаметром 6мм и 160мм в длину, получилось вот так:

при помощи медной трубки, необходимо задать направление воздуха, для того чтобы была эффективная дымоотдача, нам следует погрузить медную трубку в масло (ATF), воздух проходя через масло. будет эффективнее выдавливать дым на выход (данный процесс изображен на схеме). Также на схеме изображено, каким образом необходимо вклеить медную трубку, т.е. ее нужно в имеющееся технологическое отверстие вставить до конца, дабы перегородить и направить воздух, двигаться именно по трубку. Далее нам нужно не до конца рассверлить медную трубку (отмечено красным пунктиром), и сделать отверстие для выхода дыма (отмечено синим пунктиром):

Таким образом мы направили движение воздуха. Во входное отверстие (вход воздуха), я вкрутил и посадил на клей, сосок с нипелем от колесного диска (предварительно обрезав все лишнее) вот такой:

Приобрел прозрачную трубку, чтобы видеть дым на выходе, также приобрел латунный переходник с резьбы — на «елку» под хомут. Собрал воедино:

Наконечник использовал тот, который шел с шприцем в комплекте (не пропадать же добру).

Собираем свечу с проводкой и водружаем на место:

Свеча вставляется в технологическое отверстие емкости, расположенное внизу. Не забываем использовать шайбы и резиновые прокладки, чтобы масло снизу не сочилось (я использовал вот такое):

Дымогенератор своими руками.

Всем привет.

Были подозрения на подсос воздуха в системе впуска. Решил соорудить дымогенератор для проверки утечек.

Вариантов в интернете достаточно. Я выбрал для себя самый дешевый и простой.

Закупки:

1. Контейнер для еды с плотной крышкой.

2. 2 соска бескамерной шины.

3. 2 хомута.

4. Шланг, любой, главное, подходящий по диаметру.

Собирается конструкция легко:

1. Сверлим два отверстия с торцов контейнера на 14 мм.

2. Вставляем соски.

3. Промазываем герметиком

И крышку тоже, но нужно подождать, чтоб герметик застыл и был, как резина.

4. Выкручиваем золотник из одного соска и надеваем на него шланг, затягиваем хомутом.

Ну и сама проверка:

Закрываем плотным пакетом отверстие между впускной трубой и дмрв, одеваем трубу обратно, затягиваем хомутом.

Подсоединяем шланг от приспособы к рессиверу, к вот этой затычке

Я попробовал оба способа, результат одинаковый.

К другому соску подключаем компрессор

Подкуриваем сигарету (пришлось покупать, так как не курю и Вам не советую). Включаем компрессор. Сигарета выкуривается буквально за 20 секунд, так что советую покупать по толше, да по крепче. Я купил тонкие.

Видео прилагаю, коряво правда получилось

Утечка сразу нашлась. Крышка заливной горловины масла. Сразу поменял и проверил ещё раз, утечек нет вообще теперь.

Всем удачи на дорогах.

СуРоВыЙ Челябинский ВЭйп))) Или Автомобильный Дымогенератор Своими Руками!

Всех Приветствую на моем БЖ!

Сегодня речь пойдет о нужном, самодельном, а главное ДЕШЕВОМ «приборе» для ремонта и диагностики инжекторной впускной системы автомобиля (в заводском исполнении он стоит гораздо больше денег)))

Так как после «чудо-ремонта» двигателя моего АкЦа на СТО, я заметил на всех свечах зажигания появился белый налет.

Начитавшись интернета, насмотревшись фотографий, я делаю вывод что белый налет на свечах означает подсос НЕУЧТЕННОГО воздуха извне. (до ремонта свечи были черного цвета- это тоже не есть гуд, но все же.)

Мне этот белый налет прям покоя не дает. Думаю что может где-то что-то не дотянули на СТО или еще че нить. Писали что если есть подсос, то двигатель работает не стабильно, повышеный расход бенза, у меня, вроде, такого не наблюдается (хотя по поводу бенза похоже на правду), но очень уж хочется проверить этот факт!

Полазив по You Tube, наткнулся на вот это видео от Александра:

Масляный фильтр от грузовика (бак атомайзера )))) отпилил по нужным мне размерам, просверлил отверстие в центре под свечу накаливания и зачистил для дальнейшей сварки:

Общий вид того, что нам потребуется для исполнения данного девайса)))

Что мы имеем:

масляный фильтр от грузовика (бак атомайзера)))

свечу накаливания (КоиЛ)))

асбестовую нить

по 3 метра провода (красный, черный) 2,5 квадрата каждый

2 а крокодила

кусок металлической губки для посуды

пару металлических трубок диаметром 10мм

ЭнНое количество болтов, гаек, шайб диаметром 6мм

болт с гайками, с внутренним шестигранником (будет использоваться в качестве подвеса и заливной горловины для масла»

самодельное сопротивление из сталистой проволоки (подбирал реально методом научного тыка, чтобы свеча накаливания разогревалась до красна, а не до белого состояния)

самодельный корпус для этого сопротивления из проф-трубы 40*40

ну и кусок металла 2мм для крышки и для отвода сопротивления в сторону

Приступим к изготовлению:

Где-то на видюхе услышал чтобы было больше дыма от этой приблуды, нужно намотать на спираль КоиЛ) не хлопчатую вату)))), а асбестовую нить, купил, намотал. (без фанатизЬму. Не знаю, конечно, есть ли толк от нее)

(Коил ))) во время сварки! Иначе кердык придет ее изоляторам)»>

Выходящая трубка получилась заподлицо с внутренней стороны крышки. Изнутри приварил два куска электрода чтобы вставить туда кусок металлической губки (выполняет роль маслоуловителя). Получилось так:

Вид сварки изнутри «колбы»:

Дальше начался самый гемММоройный процесс для меня! Это приваривание крышки к самой колбе Баку атомайзера))) со свечой! Так как я обрезал крышку (из 2 ки) почти без запаса, она была заподлицо, а металл колбы составляет всего лишь 0,5 мм! В наличии у меня была электродуговая сварка и электроды диаметром 2 мм. Оказалось непростым занятием эта сварка металла толщиной в пол миллиметра и чтобы получилось все герметично. Провозившись минут 20-25 с этой конструкцией, я ее победил!))

Потом начал мутить сопротивление. Делал его из обычной сталистой проволоки диаметром около 1 мм, наматывал на ручку кисточки из Fix Price и путем подбора количества витков, вышел на оптимальный вариант))

Скрутил все это дело на болты- контакты)) получилось вот так:

Корпус изготовил из куска (около 6 см) проф-трубы 40*40, предварительно вырезав у него одну полку и заглушив торцы металлом 2 мм, просверлил и вырезал отверстия 8 мм (под болты-контакты диаметром 6 мм), чтобы контакты не касались самого корпуса при установки:

Далее начал мутить изоляторы для этих контактов! Ничего в голову не пришло кроме текстолита. Насверлил круглЯшков алмазным трубчатым сверлом по кафелю примерно 12 мм диаметром, просверлил отверстия по центру на 6 мм, собрал конструкцию:

Потом запихнул все это дело в корпус:

САМОЕ ГЛАВНОЕ ПРИ СБОРКЕ ЭТОЙ СИСТЕМЫ (СОПРОТИВЛЕНИЯ) ЭТО ЧТОБЫ САМО СОПРОТИВЛЕНИЕ С КОНТАКТАМИ НЕ КАСАЛОСЬ КОРПУСА! ИНАЧЕ ТОЛКУ ОТ НЕГО НЕ БУДЕТ!

Все гайки с контактами обтянул, прозвонил мультиметром на предмет замыкания и касания корпуса, получилось все агонь!

Далее прикрутил сопротивление к «+» на свече, заранее подготовленные провода к массе и сопротивлению, залил (ЖиЖу)))) детское масло «Джонсонс БЭби» ииииииии… первый запуск…

Припаял свои провода в 2,5 квадрата к ЧаХлЕньКим крокодилам вот так:

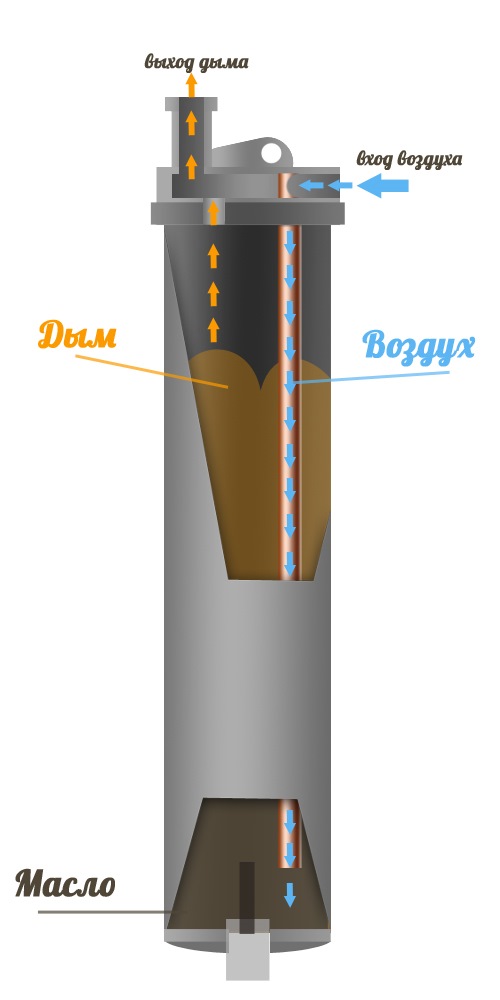

Покрасил, оставшейся с предыдущих проектов, черной краской из баллона, Бак Атомайзера))) прицепил цепочку с крючком для удобства к заливному болту, надел шланги (на ВПУСК синий, на ВЫПУСК белый)

Получилось вот так:

Ну и наконец финишное испытание:

Что ж, подведем итоги:

Изготовленным аппаратом очень доволен. Это и есть бюджетный аналог заводскому. В ближайшем будущем буду его проверять в реальных боевых действиях на своей машине. Посмотрим на сколько его хватит)

P.S Для тех, кто до сих пор не понял для чего эта шляпа, повторюсь:

С помощью данного устройства можно проверять герметичность как впускной системы, так и выхлопной, да и просто проверять с помощью дыма герметичность чего- либо! Для оптимальной работы масло заливать туда чуть больше чем на половину свечи накаливания.

Всем спасибо за внимание! Кому понравился данный девАйС, ставим лайки! Репост приветствуется! 😉

Дымогенератор.

Устройство для визуальной диагностики герметичности впускного тракта и выпускной системы инжекторных автомобилей.

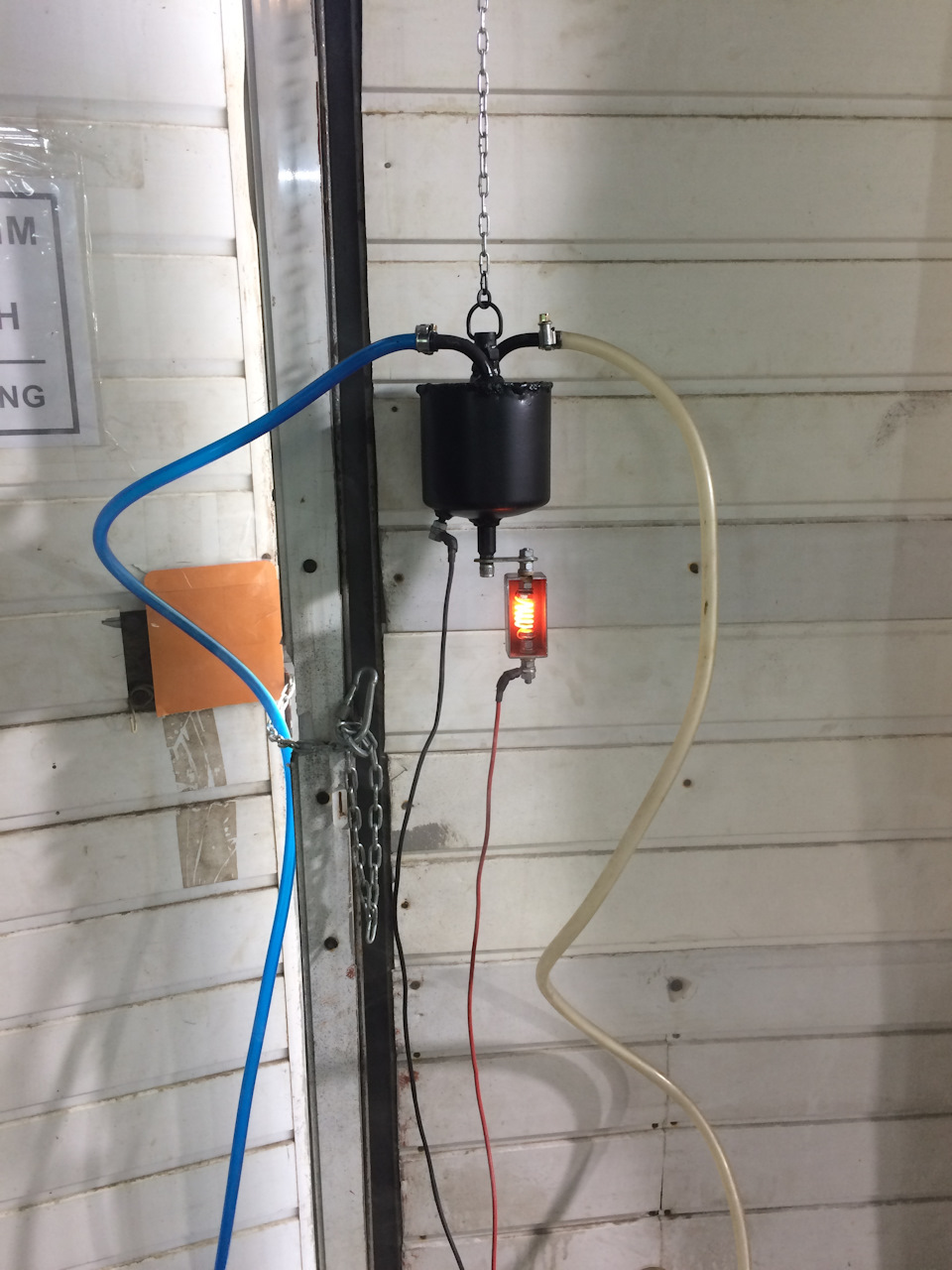

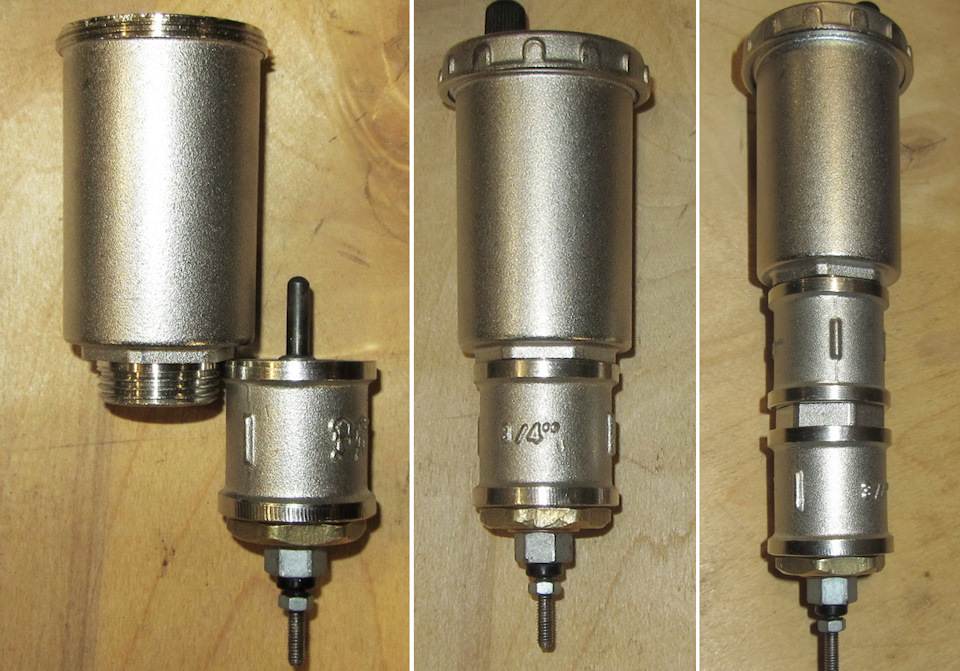

Давно хотел собрать себе и по просьбе друзей, дымогенератор. Посмотрел кто, что и как делает. Сигаретный не рассматривал, баловство. Главными условиями было: отсутствие сварочных, токарных работ, дешевизна, повторяемость. Вот что получилось. Основа — свеча накаливания от дизельного двигателя на 12в. Кучка не дорогих сантехнических деталей. Свечу подогнал друг.

Разбираем воздухосбросник автоматический с резьбой 3/4., удаляем все ненужное, один штуцер уже есть.

В заглушке сверлим отверстие под свечу и через медную прокладку закручиваем ее. Можно и резьбу нарезать, но не было под рукой нужного метчика.

Если свеча длинная, то можно добавить еще один сгон с переходником. Для моей хватило и одного. Все уплотнения выполнены лентой фум. Ничего не сопливит.

Делаем второй штуцер, обрезаем резину с бескамерного вентиля, обтачиваем крышку колпачка и гайка готова. сверлим крышку воздухосбросника и устанавливаем готовый штуцер.

В подающий штуцер вкрутил кусочек какой то трубки, что бы воздух подавался ближе к свече(можно и не ставить). Все собираем и пробуем. Делаем доработку: на кончик свечи приматываем несколько ниток от асбестового шнура, кпд значительно возросло.

Проверяем, дым очень густой.

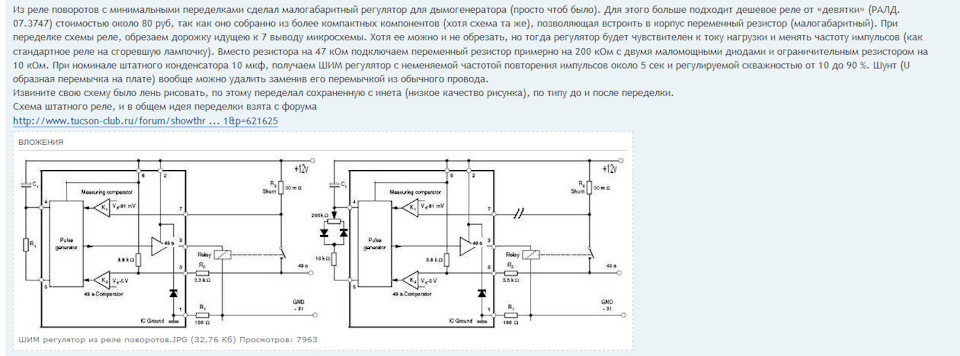

Теперь по электрике: Свеча оказалась на 11 вольт, при подключении к АКБ очень сильно перегревалась, что приведет к быстрой ее кончине. Есть два пути решения этого вопроса, использовать свечу на 24 вольта (от КАМАЗа допустим) или городить регулятор. Воспользовался готовым решением на базе реле поворотов от 2108-09 (и у нас такие стоят) 07.3747. Нашел вот такую схему:

Доработал как описано, все работает великолепно! Можно регулировать плотность дыма в широких пределах.

Теперь вопрос, куда подавать дым? Решил в воздуховод, после ДМРВ. Для этого нашел крышку от банки диаметром 69мм, вставил еще один штуцер.

Подвешиваем агрегат за крючок капота, подключаем шланг с дымом через переходник в воздуховод. Подключаем компрессор и питание от АКБ (или блока питания).

В качестве компрессора использовал аквариумный насос. Как показало испытание, его давления хватает за глаза, качает примерно до 0,1-0,15 бар, а больше и не надо, лишний раз не переживать за сальники)). И плюс, не закидывает масло в выпускной шланг.

Вот так дымит из под щупа, если его вытащить.

Дымогенератор для проверки впускного тракта автомобиля из паяльника

Кстати, нашёл такой же нагревательный элемент отдельно на Алиэкспресс, может кому пригодится.

Для начала отмечаем места отверстий, центральное для стержня, боковые для трубок, через одну будем подавать воздух, другой конец подключим к впускному коллектору.

Просверливаем 3 отверстия под диаметр трубок и стержня от паяльника. Должно получиться как-то так.

Примерка нагревательного элемента.

И всё вместе в банке.

Следующий этап, крепим нагревательный элемент, для этого оборачиваем самый кончик, который будет крепиться на крышке негорючим материалом, я использовал прокладку от мощной диодной сборки из сломанного блока питания компьютера.

Этой прокладкой обмотал кончик стержня и закрепил изолентой.

Чтобы залудить контакты, использовал паяльную кислоту.

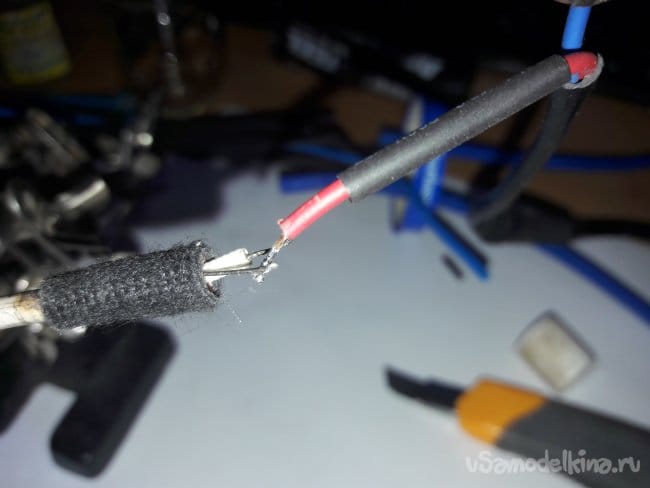

Класс, можно паять провода. Сначала надеваем на провод кембрик, припаиваем.

Надеваем термоусадочный кембрик, нагреваем его.

Тоже самое со вторым контактом.

Подготавливаем к закреплению в крышке банки с помощью холодной сварки.

Перед использованием холодной сварки желательно намылить руки и дать мылу немного подсохнуть, потом прилипшие к рукам остатки холодной сварки легко смываются.

Закладываем в банку металлическую сетку, лучше использовать жёсткую. В продаже ещё есть мягкая, у меня она перегорала в месте соприкосновения со стержнем.

После затвердевания холодной сварки пробуем в работе. В работе перепробовал разные жидкости. Лучше всех дымит глицерин. В аптеке продаётся в баночках по 25мл за 25 руб, мне понадобилось 3.

Заметил, что нагревательный стержень раскаляется не по всей длине, а только по середине. И если жидкость соприкасается с этим местом, дыма становится больше.

После многих попыток с разными жидкостями, которые нашёл дома, пластиковые трубки начали плавиться, к тому времени нашёл металлические трубки. Хорошо подошли трубки от телескопической антенны со старого приёмника.

Дым начинает идти примерно через 10 секунд после включения и его интенсивность не уменьшается при продувке.

При проверке на автомобиле нашёл 3 места. Растрескались резиновые трубки в матерчатой оплётке, хотя визуально, на ощупь и изгиб были в идеальном состоянии, без дымогенератора точно не нашёл бы.

К сожалению, другие места показать не удалось, трудно одновременно чинить автомобиль и снимать. В заключении добавлю, что использовать такой дымогенератор в повседневной работе по ремонту автомобилей наверное не получится, но починить свою машину вполне возможно.

Работал в течении 15 минут (глицерин в баночке кипит, естественно баночка нагрелась) с небольшими перерывами для устранения неисправностей. Металлические трубки в местах соединения с клеем дали небольшую течь, возможно надо было пропаять эти места. Но в целом я результатом доволен. Ошибка пропала, холостой ход нормализовался и пропали зависания на повышенных оборотах. И по ощущениям машина лучше стала реагировать на педаль тормоза.

Часть экспериментов заснял на видео: