Остов двигателя

Двигатели внутреннего сгорания состоят из узлов и систем, которые имеют различное функциональное назначение.

Остов поддерживает и направляет движущиеся детали, воспринимает все усилия при работе двигателя; представляет собой совокупность неподвижных деталей — фундаментной рамы (в двигателях с подвесным коленчатым валом отсутствует), картера, цилиндров, крышек цилиндров, а также анкерных связей, шпилек и болтов, стягивающих эти детали.

Кривошипно-шатунный механизм воспринимает усилие от давления газов и преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Основные детали КШМ в крейцкопфных двигателях — поршень, шток поршня, крейцкопф, шатун, коленчатый вал; в тронковых двигателях —поршень, поршневой палец, шатун, коленчатый вал.

Основные неподвижные детали образуют остов двигателя, являющийся опорой для различных узлов и движущихся деталей. Он состоит из фундаментной рамы, картера, цилиндров и их крышек. Все эти элементы соединены связями в единую конструкцию.

Конструктивное оформление деталей остова определяется назначением и типом двигателя, количеством и расположением цилиндров, схемами КШМ и механизма газораспределения. Силы от давления газов, инерции движущихся масс и предварительной затяжки связей при сборке, действующие на остов, вызывают деформацию его элементов. При достаточной механической прочности элементов для нормальной работы двигателя остов должен обладать необходимой продольной и поперечной жесткостью, при которой сохраняются линия укладки коленчатого вала, перпендикулярность осей цилиндров к оси коленчатого вала, геометрическая форма рабочих цилиндров.

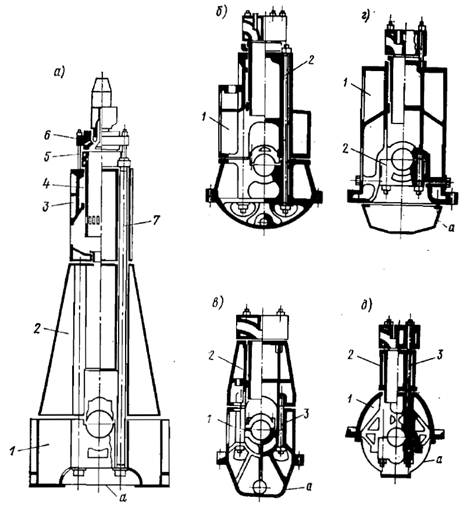

На рис. 3.3 показаны конструктивные схемы остовов судовых рядных двигателей, различающиеся между собой числом разъемов между его деталями и способами укладки коленчатого вала. Эти различия вызваны особенностями требований к габаритам, массе, технологии изготовления, удобству обслуживания и ремонта двигателя. Остовы V-образных двигателей и с ПДП (и подобные им) более сложные и выполняются по схожим между собой схемам.

Остов крейцкопфных двигателей, имеющих обычно большую высоту (рис. 3.3, а), состоит из фундаментной рамы 1, картера 2, цилиндров 3 с установленными в них цилиндровыми втулками 4 и крышек цилиндров 6, закрепленных шпильками 5. Из технологических соображений и удобства монтажа остов выполняют, как минимум, с тремя горизонтальными разъемами и с коленчатым валом, уложенным в подшипники фундаментной рамы. Жесткость его обеспечивается за счет увеличения сечений продольных и поперечных связей рамы, применения картеров коробчатой конструкции, соединения деталей длинными анкерными связями 7.

Рис. 3.3. Конструктивные схемы остовов дизелей

В тронковых двигателях для повышения жесткости остова, снижения его массы отдельные его элементы часто объединяют в одно целое, что технологически вполне приемлемо. Конструктивно это решается объединением цилиндров двигателя с картером в общий блок-картер 1 (рис. 3.3, б), а также применением развитой по высоте фундаментной рамы 1, выполненной как одно целое с картером и отдельным блоком цилиндров 2 (рис. 3.3, в). Соединяют эти элементы сквозными анкерными связями 2 (рис. 3.3, б) или укороченными силовыми шпильками 3 (рис. 3.3, в), ввернутыми в нижнюю часть блока цилиндров.

Остов с подвесным коленчатым валом широко распространен в современных ВОД и СОД в связи с большой жесткостью и меньшей массой конструкции. В однорядных СОД большой мощности применяют блок-картер 1, к которому снизу массивными крышками подшипников 2 подвешивают коленчатый вал (рис. 3.3, г). Часто остовы рядных и V-образных двигателей с подвесным валом выполняют по схеме, где картер 1 и блок цилиндров 2 отлиты раздельно и стянуты силовыми шпильками 3 (рис. 3.3, д). При этой схеме, несмотря на дополнительный разъем, сохраняется жесткость, упрощается изготовление остова, снижается его масса, так как блок цилиндров разгружен от растягивающих усилий. В большинстве двигателей крышки крепят к блоку цилиндров короткими силовыми шпильками, устанавливаемыми в верхней его плите. Общая масса деталей остова во многом определяется схемой их нагружения. При растяжении остова газовыми силами детали его получаются более тяжелыми. В конструкциях, где остов стянут анкерными связями, детали могут быть облегчены, так как чугун на сжатие работает лучше, чем на растяжение.

Для проводки анкерных связей в поперечных балках деталей остова выполняют вертикальные каналы (колодцы). Анкерная связь 7 (рис. 3.3, а) представляет собой стержень с резьбой под гайки на обоих его концах. В МОД для удобства при монтаже анкерные связи выполняют из двух частей, соединенных резьбовой муфтой. Для устранения поперечных вибраций длинных анкерных связей используют эластичные стопорные устройства. Затягивают анкерные связи гидравлическим домкратом с усилием, обеспечивающим плотное соединение деталей остова при наибольшем давлении в цилиндре. Анкерные связи изготовляют из углеродистой стали.

Все связи, затягиваемые гидравлическим способом, имеют специальную конструкцию: концы их оборудуют нарезным хвостовиком для крепления гидродомкрата, а гайки к ним имеют цилиндрическую форму с отверстиями на боковой поверхности под вороток. Гидравлический домкрат используют в СОД и МОД также для затяжки силовых связей рамовых подшипников, подшипников нижней (кривошипной) и верхней головки шатуна, крышек цилиндров, штоков поршней, насадки кулачных шайб, выкатывания вкладышей рамовых подшипников и др.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Основные детали остова двигателя

Остов двигателя образуют его неподвижные детали, внутри которых размещается кривошипно-шатунный механизм. К остову также крепятся все агрегаты вспомогательных систем. Остов двигателя состоит из фундаментной рамы, картера или станины, цилиндров и их головок. Все части жестко соединены между собой и составляют единую систему. Детали остова воспринимают усилия от давления газов в цилиндрах и сил инерции кривошипно-шатунного механизма.

Остов – это основа конструкции дизеля, состоящая из неподвижных элементов. Эти элементы жестко связаны между собой в единую систему, нагруженную узлами давления газов и силами инерции движущихся частей. Конструкция остова обеспечивает жесткость дизеля, удобство разборки, сборки и осмотра деталей кривошипно-шатунного механизма и вкладышей, а также весовые и габаритные требования к дизелю. Достаточная жесткость основа – основное условие надежной и долговечной работы дизеля.

В ДВС топливо сгорает непосредственно в цилиндре. В результате сгорания образуются газообразные продукты, имеющие высокие давления [обычно 50—85 кгс/см 2 (5,0—8,5 М.Па), в отдельных случаях до 140 кгс/см (14 МПа)] и температуру (1800— 2000 К).

Тепловая энергия газов превращается в механическую работу. Давление газов передается на поршень. Возвратно-поступательное движение поршня при помощи кривошипно-шатунного механизма превращается во вращательное движение коленчатого вала двигателя,

Для непрерывной работы двигателя необходимо вводить в цилиндр воздух и сжимать его, впрыскивать топливо и обеспечивать его воспламенение и сгорание, создавать условия для расширения продуктов сгорания и выпуска отработавших газов из цилиндра. Комплекс последовательных процессов, периодически повторяющихся в каждом рабочем цилиндре и обеспечивающих работу двигателя, называется рабочим циклом.

В двухтактных двигателях «рабочий цикл» осуществляется за два хода поршня, в четырехтактных — за четыре.

Двигатель внутреннего сгорания — сложный агрегат, состоящий из остова, отдельных механизмов и систем. В свою очередь остов, механизмы и системы могут быть разделены на отдельные группы или узлы, представляющие самостоятельные сборочные единицы.

Остов двигателя состоит из фундаментной, рамы, станины, цилиндров и крышек цилиндров. Он вместе с поршнем образует полость, в которой осуществляется рабочий цикл двигателя.

Механизм движения воспринимает давление газа, преобразует поступательное движение во вращательное, передает рабочее усилие коленчатому валу, связанному с гребным винтом или другим потребителем мощности. Состоит из поршневой группы, куда входят поршень, поршневые кольца и поршневой палец, и кривошипно-шатунного механизма (КШМ) — коленчатый вал, шатунная группа, крейцкопфный узел.

Схема четырехтактного двигателя (основные узлы, детали и механизмы)

Механизм газораспределения служит, для впуска воздуха в цилиндры и выпуска отработавших газов. У четырехтактных двигателей он состоит из впускных и выпускных клапаиов, установленных в крышке цилиндра, н механизма, управляющего их открытием и закрытием. В двухтактных двигателях воздух поступает в цилиндр через продувочные окна в рабочей втулке цилиндра; открытием и закрытием окон управляет поршень двигателя; выхлопные газы могут уходить через выпускные окна во втулке или через клапаны в крышке цилиндра.

Механизм движения состоит из поршня. 14, который с помощью поршневого пальца 13 соединяется с шатуном 12; нижняя головка 10 шатуна соединяется с шейкой кривошипа коленчатого вала 11.

Остов двигателя состоит из фундаментной рамы 9, на которой лежит коленчатый вал, станины 8, образующей вместе с рамой закрытое пространство — картер, цилиндров, состоящих из рубашек 5 и втулок 6 и цилиндровых крышек 16. Для отвода тепла цилиндры и крышки имеют полости охлаждения 15.

Механизм газораспределения состоит из впускных 2 и выпускных 17 клапанов и клапанного привода, управляющего их открытием и закрытием и состоящего из распределительного вала 7 с кулачными шайбами, штанг 4 и клапанных рычагов 3. Распределительный вал приводится во вращение от коленчатого вала с помощью зубчатой передачи. Форсунка 1, расположен в центре цилиндровой крышки, служит для впрыска топлива

Системы двигателя обеспечивают осуществление рабочих процессов, происходящих в цилиндрах двигателя, продолжительную и надежную работу, а также возможность пуска и реверса

Система газообмена и наддува служит для подачи воздуха в цилиндры, состоит из продувочных или наддувочных агрегатов (приводимых в действие от самого двигатеТя или от газовой турбины, работающей на отработавших газах двигателя) и системы трубопроводов о г наддувочного агрегата к органам газораспределения. к

Она состоит из форсунок (установленных в крышках цилиндров), через которые впрыскивается топливо, топливных насосов подающих топливо к форсункам, фильтров и трубопроводов.

Система- охлаждения двигателя служит длй отйода тепла от рабочих втулок, крышек цилиндров, поршней, состоит из насосов, фильтров, теплообменников и трубопроводов, подводящих воду в полости охлаждения цилиндров, крышек, поршней.

Система смазки служит для подачи масла к трущимся деталям двигателя, состоит из насосов, фильтров, теплообменников, трубопроводов.

Система управления служит для запуска двигателя, установления заданного режима работы и изменения направления вращения коленчатого вала.

Системы регулирования служат для поддержания заданных параметров работы двигателя в пределах установленного режима, к которым относятся: частота вращения вала, температуры и давления в системах охлаждения, смазки, топливоподачи.

Остов двигателя

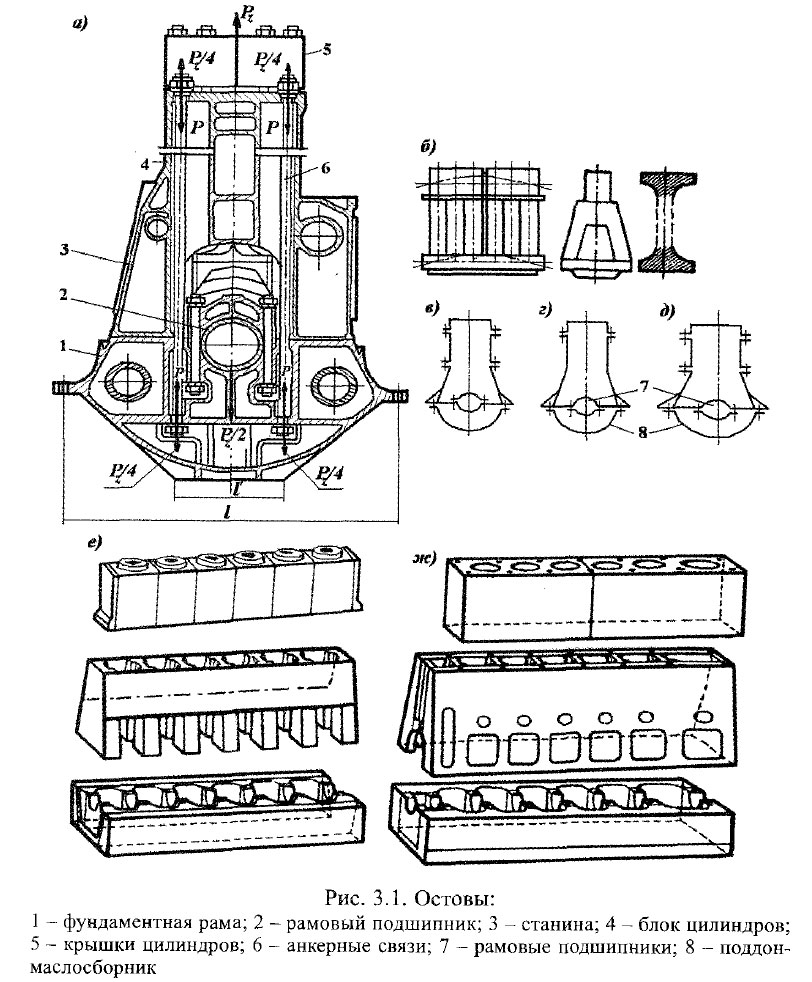

Остов двигателя включает (рис. 3.1а):

Анкерные связи 6 (обычно четыре связи на один цилиндр) соединяют все элементы остова (кроме цилиндровых крышек) в единую жесткую конструкцию во избежание их деформации под действием сил расширяющихся газов и сил инерции. В остове безанкерной конструкции его детали соединены болтами или шпильками.

Условия работы остова определяются действием механических нагрузок, общим тепловым состоянием дизеля и способом соединения деталей остова.

К конструкции остова предъявляют следующие основные требования: возможно большая жесткость, достаточная прочность, возможно меньшая масса (масса остова достигает 70% общей массы дизеля).

Высокая жесткость остова дает возможность избежать недопустимых деформаций его деталей, нарушающих относительное расположение осей деталей КШМ. Необходимая жесткость остова при достаточной прочности и наименьшей массе обеспечивается главным образом выбором его рациональной конструктивной схемы.

В остове на рис. 3.1а станина 3 выполнена заодно с блоком цилиндров 4 (блок-станина) и установлена на фундаментной раме 1; в другой схеме (рис. 3.1 в) станина сделана заодно с фундаментной рамой при отдельном блоке цилиндров. В данных схемах обеспечивается высокая продольная жесткость остова при относительно небольшой массе, уменьшается площадь обрабатываемых поверхностей, однако изготавливать такие остовы технологически сложно.

Рассмотренные конструкции широко используются в среднеоборотных двигателях (СОД) средней мощности.

В современных мощных СОД широко применяют остовы, в которых станина (рис. 3.1г) выполнена заодно с блоком цилиндров или раздельно. Фундаментная рама отсутствует, но имеется легкий съемный поддон-маслосборник 8.

Рамовые подшипники 7 прикреплены к станине снизу (подвесные подшипники). Такие конструкции позволяют значительно снизить массу остова и упростить центровку подшипников относительно оси коленчатого вала.

В малооборотных двигателях МОД ( n 5 1 1 1 1 1 1 1 1 1 1 Rating 5.00 (2 Votes)

Для того, чтобы оставить комментарий, войдите или зарегистрируйтесь.

Принцип работы и устройство двигателя

Двигатель внутреннего сгорания называется так потому что топливо воспламеняется непосредственно внутри его рабочей камеры, а не в дополнительных внешних носителях. Принцип работы ДВС основан на физическом эффекте теплового расширения газов, образующихся в процессе сгорания топливно-воздушной смеси под давлением внутри цилиндров двигателя. Выделяемая в этом процессе энергия преобразуется в механическую работу.

В процессе эволюции ДВС выделились несколько типов двигателей, их классификация и общее устройство:

Далее рассматриваются только поршневые двигатели, так как только они получили широкое распространение в автомобильной промышленности. Основные причины тому: надежность, стоимость производства и обслуживания, высокая производительность.

Устройство двигателя внутреннего сгорания

Первые поршневые ДВС имели лишь один цилиндр небольшого диаметра. В дальнейшем, для увеличения мощности сначала увеличивали диаметр цилиндра, а потом и их количество. Постепенно двигатели внутреннего сгорания приняли привычный нам вид. “Сердце” современного автомобиля может иметь до 12 цилиндров.

Наиболее простым является двигатель с рядным расположением цилиндров. Однако, с увеличением количества цилиндров растет и линейный размер двигателя. Поэтому появился более компактный вариант расположения — V-образный. При таком варианте цилиндры расположены под углом друг к другу (в пределах 180-ти градусов). Обычно используется для 6-цилиндровых двигателей и более.

Одна из основных частей двигателя — цилиндр (6), в котором находится поршень (7), соединенный через шатун (9) с коленчатым валом (12). Прямолинейное движение поршня в цилиндре вверх и вниз шатун и кривошип преобразуют во вращательное движение коленчатого вала.

На конце вала закреплен маховик (10), назначение которого придавать равномерность вращению вала при работе двигателя. Сверху цилиндр плотно закрыт головкой блока цилиндров (ГБЦ), в которой находятся впускной (5) и выпускной (4) клапаны, закрывающие соответствующие каналы.

Клапаны открываются под действием кулачков распределительного вала (14) через передаточные механизмы (15). Распределительный вал приводится во вращение шестернями (13) от коленчатого вала.

Для уменьшения потерь на преодоление трения, отвод теплоты, предотвращения задиров и быстрого износа трущиеся детали смазывают маслом. В целях создания нормального теплового режима в цилиндрах двигатель должен охлаждаться.

Но главная задача – заставить работать поршень, ведь именно он является главной движущей силой. Для этого в цилиндры должны подаваться горючая смесь в определенной пропорции (у бензиновых) или отмеренные порции топлива в строго определенный момент под высоким давлением (у дизелей). Топливо воспламеняется в камере сгорания, отбрасывает поршень с большой силой вниз, тем самым приводя его в движение.

Принцип работы двигателя

Из-за низкой производительности и высокого расхода топлива 2-тактных двигателей практически все современные двигатели производят с 4-тактными циклами работы:

Точка отсчета — положение поршня вверху (ВМТ — верхняя мертвая точка). В данный момент впускное отверстие открывается клапаном, поршень начинает движение вниз и засасывает топливную смесь в цилиндр. Это первый такт цикла.

Во время второго такта поршень достигает самой нижней точки (НМТ — нижняя мертвая точка), при этом впускное отверстие закрывается, поршень начинает движение вверх, из-за чего топливная смесь сжимается. При достижении поршнем максимальной верхней точки топливная смесь сжата до максимума.

Третий этап – это поджигание сжатой топливной смеси с помощью свечи, которая испускает искру. В результате горючий состав взрывается и толкает поршень с большой силой вниз.

На заключительном этапе поршень достигает нижней границы и по инерции возвращается к верхней точке. В это время открывается выпускной клапан, отработанная смесь в виде газа выходит из камеры сгорания и через выхлопную систему попадает на улицу. После этого цикл, начиная с первого этапа, повторяется снова и продолжается в течение всего времени работы двигателя.

Описанный выше способ является универсальным. По такому принципу построена работа практически всех бензиновых моторов. Дизельные двигатели отличаются тем, что там нет свеч зажигания – элемента, который поджигает топливо. Детонация дизельного топлива осуществляется благодаря сильному сжатию топливной смеси. При такте «впуск» в цилиндры дизеля поступает чистый воздух. Во время такта «сжатие» воздух нагревается до 600О С. В конце этого такта в цилиндр впрыскивается определенная порция топлива, которое самовоспламеняется.

Системы двигателя

Вышеописанное представляет собой БЦ (блок цилиндров) и КШМ (кривошипно-шатунный механизм). Помимо этого современный ДВС состоит и из других вспомогательных систем, которые для удобства восприятия группируют следующим образом:

ГРМ — газораспределительный механизм

Чтобы в цилиндр поступало нужное количество топлива и воздуха, а продукты сгорания вовремя удалялись из рабочей камеры, в ДВС предусмотрен механизм, называемый газораспределительным. Он отвечает за открытие и закрытие впускных и выпускных клапанов, через которые в цилиндры поступает топливо-воздушная горючая смесь и удаляются выхлопные газы. К деталям ГРМ относятся:

ГРМ приводится в действие от коленчатого вала двигателя автомобиля. С помощью цепи или ремня вращение передается на распределительный вал, который посредством кулачков или коромысел через толкатели нажимает на впускной или выпускной клапан и по очереди открывает и закрывает их.

Система смазки

В любом моторе есть множество трущихся деталей, которые необходимо постоянно смазывать, чтобы уменьшить потери мощности на трение и избежать повышенного износа и заклинивания. Для этого существует система смазки. Попутно с ее помощью решается еще несколько задач: защита деталей двигателя внутреннего сгорания от коррозии, дополнительное охлаждение деталей мотора, а также удаление продуктов износа из мест соприкосновения трущихся частей. Систему смазки двигателя автомобиля образуют:

Система охлаждения

Во время работы мотора его детали соприкасаются с раскаленными газами, которые образуются при сгорании топливо-воздушной смеси. Чтобы детали двигателя внутреннего сгорания не разрушались из-за чрезмерного расширения при нагреве, их необходимо охлаждать. Охладить мотор автомобиля можно с помощью воздуха или жидкости. Современные моторы имеют, как правило, жидкостную схему охлаждения, которую образуют следующие части:

Система подачи топлива

Система питания для двигателей внутреннего сгорания с воспламенением от искры и от сжатия отличаются друг от друга, хотя и имеют ряд общих элементов. Общими являются:

В обеих системах имеются топливные насосы, топливные рампы, форсунки подачи топлива, сам принцип подачи одинаков: топливо из бака с помощью насоса через фильтры подается в топливную рампу, из которой попадает в форсунки. Но если в большинстве бензиновых двигателей внутреннего сгорания форсунки подают его во впускной коллектор мотора автомобиля, то в дизельных оно подается непосредственно в цилиндр, и уже там смешивается с воздухом.

Выхлопная система

Система выхлопа предназначена для отвода отработанных газов из цилиндров двигателя автомобиля. Основные детали, ее составляющие:

В современных двигателях внутреннего сгорания выхлопная конструкция дополнена устройствами нейтрализации вредных выбросов. Она состоит из каталитического нейтрализатора и датчиков, сообщающихся с блоком управления двигателем. Выхлопные газы из выпускного коллектора через приемную трубу попадают в каталитический нейтрализатор, затем через резонатор в глушитель. Далее через выхлопную трубу они выбрасываются в атмосферу.

РЕМОНТ АВТОМОБИЛЕЙ

Остов двигателя есть неподвижная его часть, являющаяся основой, на которой укрепляются все подвижные детали двигателя. Он воспринимает все усилия, возникающие при работе двигателя.

Остов состоит из фундаментной рамы, станины (картера), рабочих цилиндров и крышек. Все части жестко скреплены между собой в единую систему.

Фундаментная рама является нижней частью остова, устанавливаемой на фундамент. Она представляет собой две про-v дольные балки, с которыми связаны поперечные балки двух таврового или коробчатого сечения, имеющие гнезда. В гнездах размещаются коренные или рамовые подшипники 3. Они выполняются с цилиндрическими вкладышами, изготовленными из чугуна (СЧ 21-40 и СЧ 24-44), стали 30 или бронзы. Рабочую поверхность вкладыша заливают баббитом Б90, Б83 или Б2. У быстроходных двигателей вкладыши заливают обычно свинцовистой бронзой Бр. С-30.

Вкладыши состоят из двух половин, в стыке которых помещают одну целую прокладку или набор калиброванных латунных прокладок. Иногда вкладыши совсем не имеют прокладок. Дно рамы корытообразной формы и называется маслосборником. В крупных двигателях рама снизу открыта; в этих случаях к раме прикрепляется отдельный сварной поддон для сбора масла.

Материалом фундаментных рам служат — чугун марок СЧ 18-36; СЧ 28-48, стальные отливки марки 30 и сварные рамы из стали 25. Фундаментная рама крепится к фундаменту болт; мм, проходящими через отверстия 4. Отверстия 5 служат для крепления к раме станины.

Станина является основанием для рабочих цилиндров. Имеются многообразные конструкции станин. Распространены станины, состоящие из отдельных А-образных стоек или колонн, установленных в плоскости фундаментных подшипников; снизу они связаны между собой фундаментной рамой, а сверху блок цилиндрами в одну жесткую систему. Сечение стоек — двутавровое или коробчатое; промежутки между стойками закрываются щитами. Наибольшее распространение имеют станины в виде коробки-картера. Картер может быть на каждый цилиндр, либо все цилиндры имеют общий блок-картер. Для восприятия растягивающих усилий цилиндры совместно со станиной крепятся к раме сквозными анкерными связями (болтами).

Материалом для изготовления картера служит чугун марок СЧ 18-36, СЧ 21-40, СЧ 28-48 и сталь марки 30. Анкерные связи изготовляются обычно из углеродистой стали марки 35.

Рабочий цилиндр состоит из внутренней цилиндрической втулки и наружной рубашки, между которыми образуется полость охлаждения. Цилиндры выполняются порознь или в форме блок цилиндров (для всех или для группы цилиндров). Отливка нескольких цилиндров в одном блоке удешевляет стоимость изготовления, а также уменьшает вес и размеры двигателя.

На рисунке, представлен цилиндр, состоящий из наружной рубашки и вставной втулки. Втулки четырехтактных двигателей имеют простую цилиндрическую конфигурацию со стенками, постепенно утолщающимися в направлении к опорному фланцу 3, которым втулка ложится на выступающий бурт 4 рубашки.

Наибольший диаметр опорного фланца у выполненных двигателей равен 1,2—1,3 диаметра цилиндра.

При работе двигателя рабочая втулка подвергается воздействию высоких температур. Для уменьшения термического напряжения в нижнюю часть зарубашечного пространства подается охлаждающая вода, которая поднимается вверх, а затем переходит в пустотелую крышку цилиндра по соединительному патрубку или по штуцерам с уплотняющими резиновыми кольцами, заложенными во фланец рубашки между крышечными болтами. Для более интенсивного отвода тепла часто верхнюю наиболее нагретую часть втулки с наружной стороны снабжают концентрическими или спиральными каналами.

Уплотнение мест соединения рубашки со втулкой в верхней части достигается постановкой по краю соединения отожженной медной проволоки. В нижней части втулка уплотняется при помощи сальника с одним или двумя резиновыми кольцами. Весьма распространенным уплотнением является также резиновое кольцо, надеваемое на нижнюю утолщенную часть втулки в месте соприкосновения ее с рубашкой.

Наличие вставной втулки дает возможность изготовлять ее из чугуна повышенного качества, хорошо сопротивляющегося истиранию. Такая конструкция упрощает форму отливки, способствует уменьшению литейного напряжения и позволяет, в случае значительной разработки рабочей поверхности, производить замену втулки.

Для свободного диаметрального расширения втулки предусматривается небольшой зазор в местах ее соединения с рубашкой.

Уплотняющее устройство в нижней части втулки дает возможность ей свободно удлиняться, не вызывая растягивающих напряжений в рубашке. Для уменьшения длины втулки между опорами нижняя ее часть выпускается из рубашки (до 20% от ее длины).

Толщина втулки в наиболее напряженной верхней части составляет 0,06—0,1 диаметра цилиндра и в нижней части 0,04—0,05 диаметра цилиндра.

Рубашка цилиндра изготовляется из того же материала, что и картер.

Втулки, подвергающиеся значительным механическим и тепловым воздействиям, являются одними из наиболее ответственных частей двигателя. Их изготовляют из серого или легированного чугуна с механическими свойствами не ниже, чем у чугуна СЧ 21-40.

Наружную поверхность втулок, соприкасающихся с водой, для предохранения от коррозии освинцовывают, покрывают цинком, бакелитовым лаком и другими антикоррозионными покрытиями. Внутреннюю поверхность втулок, для повышения износоустойчивости, иногда покрывают истым хромом или азотируют.

Подвод смазки к внутренней поверхности втулки осуществляется через штуцеры (4—8 шт.), располагаемые в четырехтактных двигателях по высоте цилиндра между первым и вторым уплотнительными кольцами при крайнем нижнем положении поршня. Если штуцеры расположить выше, то произойдет засасывание масла в камеру сгорания, что вызовет значительный перерасход масла. По штуцерам масло подается насосом под давлением.

Смазка внутренней поверхности втулки может также обеспечиваться разбрызгиванием масла, что выполняется выступом на нижней шатунной головке; при положении шатуна в н. м. т. этот выступ погружается в масляную ванну и при выходе из нее производит разбрызгивание. Такой способ прост и обеспечивает для двигателей малой и средней мощности надежность смазки и ее автоматичность. Однако при этой системе нельзя регулировать подачу масла, что особенно необходимо при пуске двигателя, когда требуется обильная смазка. Недостатками этой системы являются: недостаточно обильная смазка в пусковой период, отсутствие регулирования подачи масла и смазка цилиндра несвежим маслом.

На фиг. 85 представлена цилиндрическая втулка двухтактного двигателя. Для обеспечения герметичности в пазы 4 закладываются уплотняющие кольца 2. Для подвода смазки цилиндра предусматриваются масляные штуцеры 5. Ввиду того что окна, расположенные посредине втулки, снимают смазку, разносимую поршнем, масляные штуцеры часто располагают выше окон и снабжают их невозвратными клапанами, которые при больших давлениях в цилиндре препятствуют вытеснению масла.

Одиночные цилиндры выполняются главным образом у двухтактных двигателей значительных размеров и мощности, а также у маломощных двигателей. В настоящее время приобретает весьма широкое распространение блочная конструкция. Цельнолитые блок цилиндры применяются для диаметров цилиндра до 400 мм, а составные (включая отдельные цилиндры, соединенные между собой в общий блок) — для более крупных двигателей.

Для плотного соединения цилиндра с крышкой на верхней плоскости фланца втулки вытачивается круговая канавка; в нее входит кольцевой выступ на нижней поверхности крышки и укладывается прокладка из красной меди.

Крышка четырехтактных двигателей состоит из двух плоских днищ, соединенных вертикальными стенками и стаканами для клапанов (фиг. 87, а). Крышки двухтактных двигателей с контурной продувкой проще по конструкции, так как у них отсутствуют клапаны. Внешняя форма крышки цилиндрическая, квадратная, шести- или восьмигранная.

В целях более интенсивного охлаждения крышек стенки их внутренних полостей составляют систему направляющих ребер для направления воды во все места, требующие охлаждения. Для улучшения теплообмена скорость движения воды здесь повышенная, что достигается сужением проходных сечений в крышке. В некоторых конструкциях для усиления циркуляции воды цилиндровые крышки у нижнего днища выполняются двух полостными.

Крышки цилиндров работают в очень тяжелых температурных условиях. Поэтому, несмотря на интенсивное охлаждение, в нижних горизонтальных стенках крышек цилиндров («огневых досках»), особенно у места выхода клапанов и по преимуществу около форсунки, образуются трещины. За последние годы цилиндровые крышки стали изготовлять из двух частей. Это в значительной мере облегчает отливку крышки и в то же время позволяет нижнюю ее часть делать из жаростойкого материала (например из молибденовой стали) и заменять ее в случае появления трещины. При диаметре цилиндра менее 200 мм обычно вместо индивидуальных крышек для каждого цилиндра отливают одну общую крышку для нескольких цилиндров или для всего двигателя.

В двигателях двойного действия нижняя крышка имеет центральное отверстие для прохода штока и снабжена сальником.

Материал для крышек — чугун СЧ 28-48 Или литая мартеновская сталь, для крышечных шпилек — сталь 45. Цельнолитые блок крышки двигателей легкого типа изготовляются из чугуна или алюминиевых сплавов AJ15 и АК, имеющих повышенную жаростойкость.