Поршневой двигатель работающий на сжатом воздухе

Для изготовления данного двигателя потребовались следующие материалы и инструменты:

— небольшой кусок фанеры 10 мм.;

— деревянный брусок;

— ленточная пила;

— стамеска;

— струбцины;

— сверлильный станок;

— сверло 4 мм;

— сверло Форстнера;

— киянка;

— столярный клей ПВА;

— лак;

— рубанок;

— карандаш;

— шило;

— саморезы 38мм;

— разделочный нож;

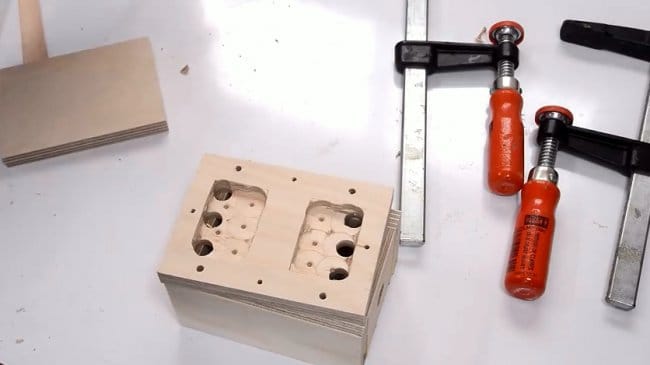

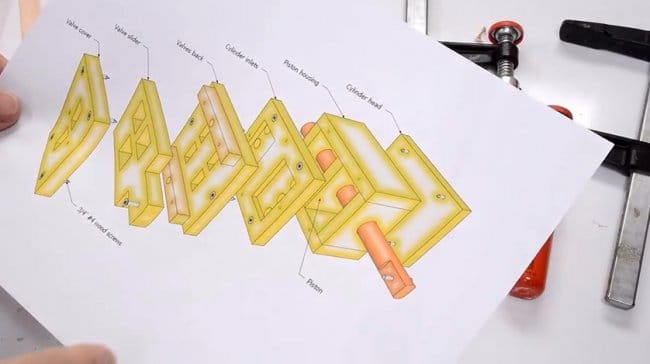

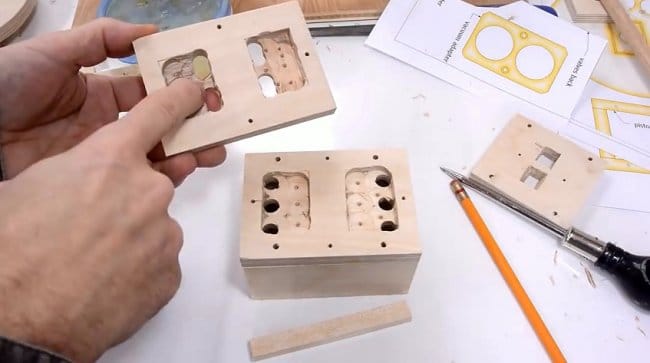

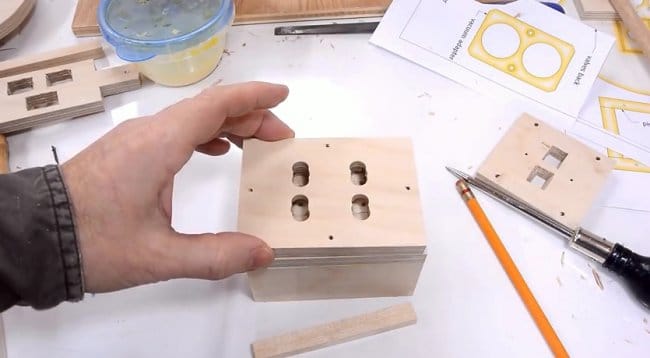

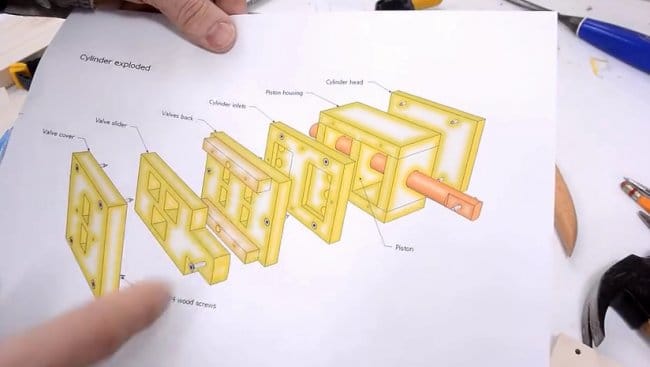

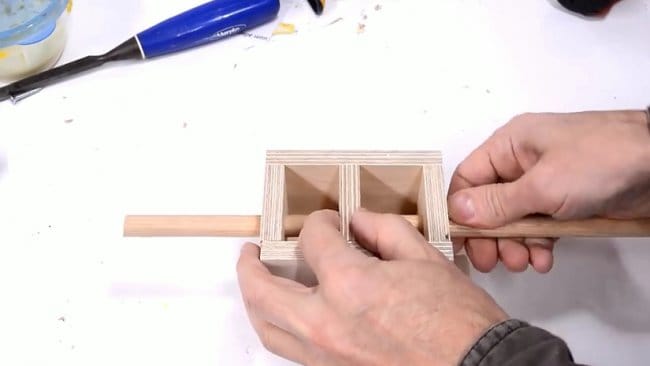

Изготовление деталей цилиндра из фанеры.

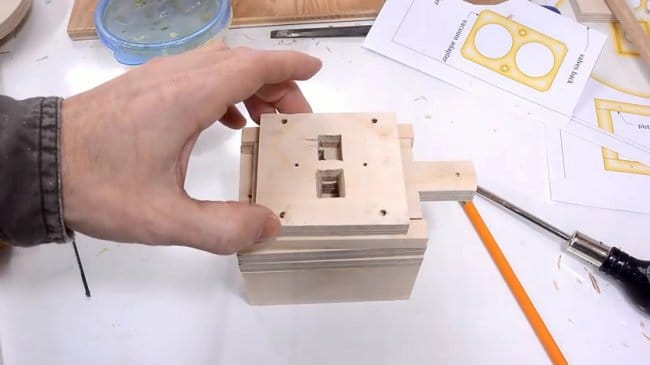

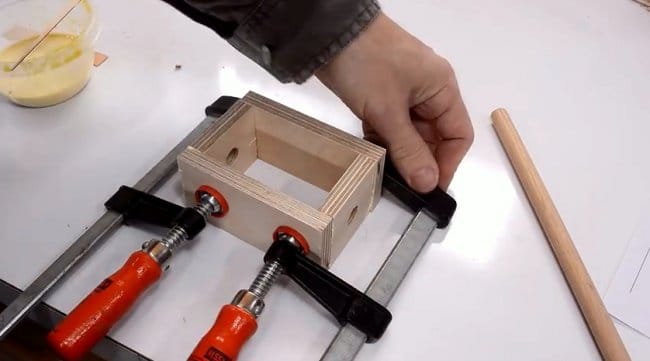

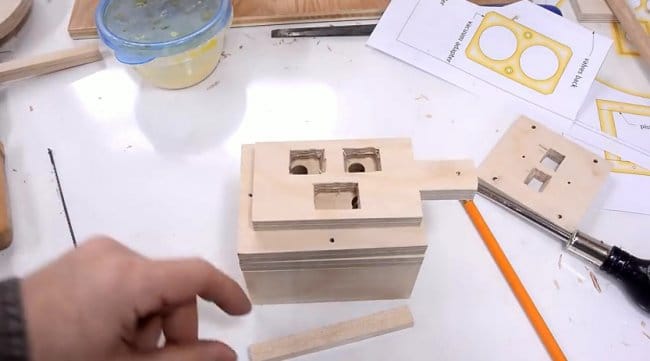

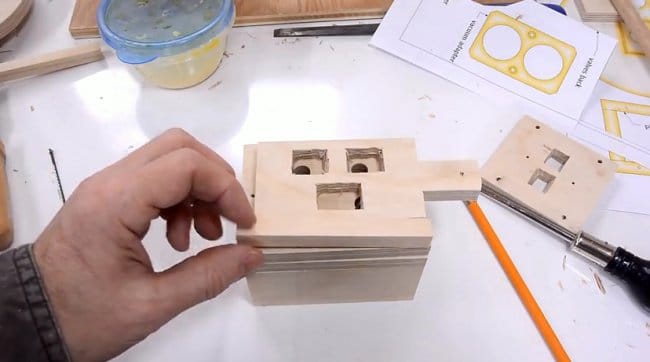

Поэтапная сборка деталей цилиндра.

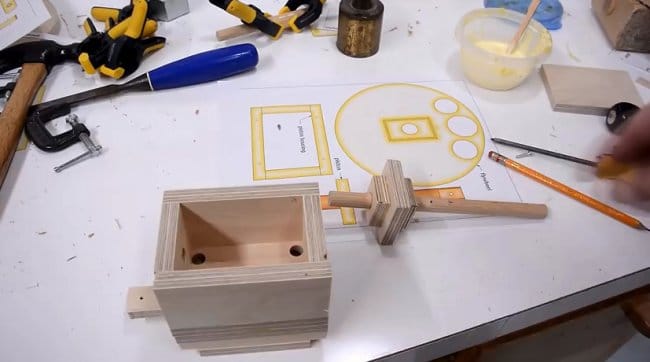

Вид с обратной стороны.

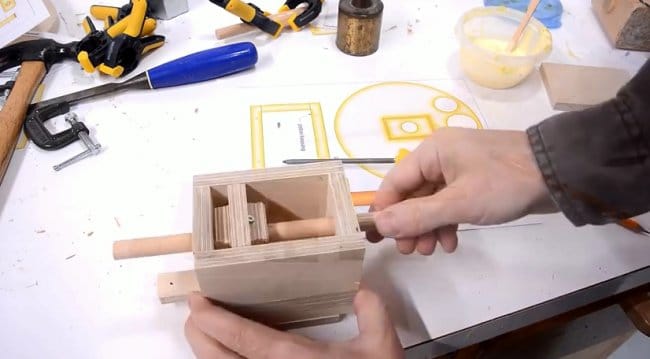

Одна из самых сложных в изготовлении деталей двигателя, это коленвал. Кривошипный механизм двигателя фактически находится в непосредственной близости от маховика, но для приведения в действие узла клапанов необходим дополнительный механизм. Этот вторичный узел состоит из 6 мм бруска. Мастер сделал его, приклеив кусок штифта к главному валу. Вторая часть штифта вырезана в виде полумесяца в поперечном сечении, что позволяет ей аккуратно прилегать к валу. После этого часть главного вала была обрезана до необходимой длины.

Первоначальный распил был сделан ленточной пилой, а остальное тщательно вырезано вручную.

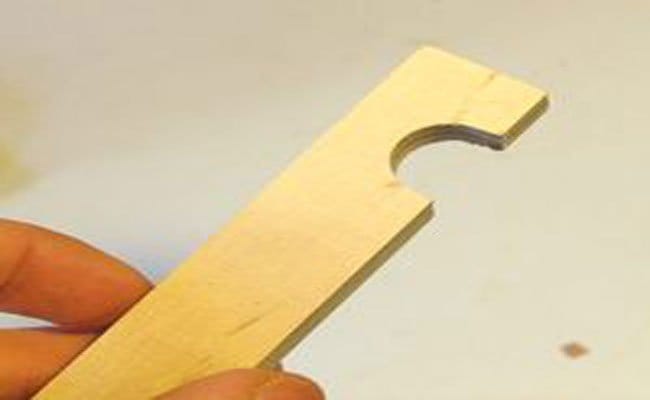

Направляющая изготавливается из фанеры, в которой с краю высверливается отверстие. Затем отверстие разрезается пополам. Таким образом был сделан шаблон, чтобы выяснить, сколько еще нужно вырезать материала, чтобы детали получились заподлицо.

Плотно прижимая направляющую к вырезанной секции и поворачивая её вперед и назад, мастер видел участки вала, с которых необходимо удалить материал.

Как только мастер убедился, что средняя часть коленвала достаточно округлая, он сделал две усиливающие пластины, которые собирался приклеить по обе стороны от нее. Он просверлил в фанере два 15 мм отверстия с расстоянием между центрами 6 мм. После этого вокруг данных отверстий был вырезан прямоугольник. В итоге полученные детали были приклеены к кривошипу. Приклеивание данных кусочков было простым делом – требовалось просто надвинуть их с торцов коленвала.

Готовый коленвал (после лакировки)

Блоки подшипников коленчатого вала состоят из двух частей. Чтобы убедиться, что все отверстия были выстроены идеально, мастер зажимал обе половины подшипника вместе, а затем просверливал отверстия для винтов сквозь них.

После привинчивания верхней части блока подшипников, мастер просверлил отверстие для вала через обе части. Он использовал 15 мм сверло. Просверлив отверстия, мастер вырезал ленточной пилой весь блок подшипников и закруглил на нем углы.

Мастер использовал тот же подход для вырезания отверстий в шатуне. Сначала скрутил детали вместе, а затем просверлил отверстие в собранной штанге.

Коленвал с шатуном.

Маховик с коленвалом. Маховик вырезан из фанеры. В нем имеется отверстия для балансировки.

Для соединения маховика с коленвалом используется небольшой приклеенный кусочек фанеры, к которому с помощью самореза крепится коленвал.

В конечном итоге мастер немного подкорректировал подшипники, срезав очень тонкий слой дерева изнутри с помощью разделочного ножа. Данную процедуру пришлось повторить снова после того, как было все покрашено, так как лак добавил немного толщины.

Крепление коленвала в подшипниках на фанере – подставке с помощью саморезов.

Цилиндр и поршень сделаны прямоугольными.

Вокруг поршня нет поршневых колец или уплотнителей, поэтому имеются «продувочные отверстия». Данный двигатель не рассчитан на высокую мощность и эффективность, так что все в порядке. В идеале вокруг поршня должен быть небольшой зазор для уменьшения трения, примерно 0,1 мм. Мастер изготовил поршень, чтобы у него не было зазора, а затем немного отшлифовал его.

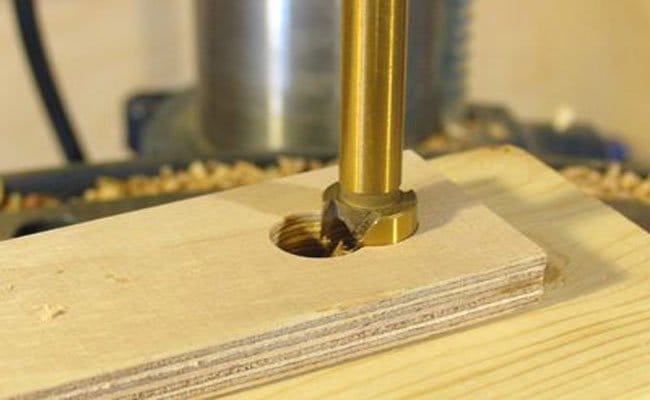

На снимке видны отверстия в задней части цилиндра, предназначенные для впуска воздуха. Входы воздуха для поршня должны быть направлены в сторону концов поршня, но клапан в сборе нуждается во входах вместе, так что внутренний канал образуется между двумя частями фанеры, путем вырезания слоев фанеры. Данные полости мастер сделал сверлом Форстнера. Они не видны при собранном двигателе, так что это не критично.

Все части клапанного узла покрыты лаком. Чтобы изделие выглядело равномерно пролаченным, лак между слоями мастер шлифовал. Потребовалось небольшое шлифование, чтобы клапаны легко скользили.

Весь узел скреплен 19 мм саморезами по дереву диаметром 4 мм., в общей сложности 38 винтов.

Для крепления подшипника на шатуне был использовал обрезанный саморез длиной 38 мм. Мастеру пришлось отрезать конец самореза, чтобы он не торчал с другой стороны маховика слишком далеко. Другого крепежа попросту в наличии не оказалось.

Поршневой конец шатуна соединен с поршневым штоком простым стальным пальцем, который сделан из обрубленного гвоздя. Отверстие в поршневом штоке просверлено немного меньше, чтобы палец плотно прилегал к поршневому штоку. Отверстия шатуна немного увеличены, что позволяет шатуну свободно поворачиваться на штифте.

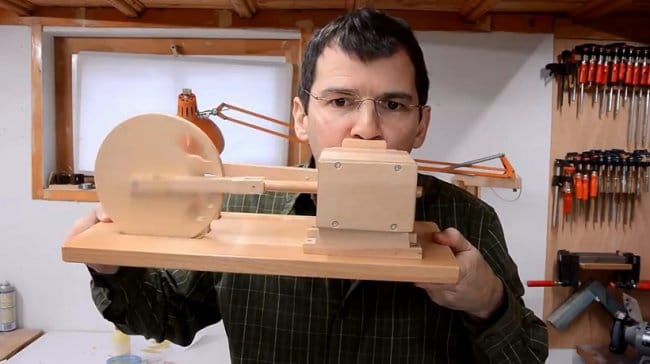

Весь двигатель монтируется на кусок фанеры.

Для этого двигателя мастер сделал маховик, по возможности большего размера. Поэтому пришлось вырезать паз в монтажной плите, чтобы он выступал внутрь.

Мастер построил весь двигатель целиком и убедился, что он работает плавно, только потом он окрасил все детали. На фото показана сушка деталей.

Лакировка двигателя потребовала доработки, чтобы заставить двигатель снова работать нормально.

Однако сам лак не был достаточно скользким, и в итоге, чтобы коленвал не скрипел, он был смазан маслом.

Проверка работоспособности двигателя.

Автомобили на сжатом воздухе: плюсы и минусы

Все новое — это хорошо забытое старое. Так, электромобили в конце XIX века были популярнее бензиновых собратьев, затем они пережили столетнее забвение, а потом снова «восстали из пепла». То же касается и пневмотехники. Еще в 1879 году французский пионер авиации Виктор Татен спроектировал самолет A? roplane, который должен был подниматься в воздух благодаря двигателю на сжатом воздухе. Модель этой машины успешно летала, хотя в полном размере самолет построен не был.

Родоначальником пневмодвигателей на наземном транспорте стал другой француз, Луи Мекарски, разработавший подобный силовой агрегат для парижских и нантских трамваев. В Нанте машины испытали в конце 1870-х, а к 1900 году Мекарски владел парком из 96 трамваев, что доказывало эффективность системы. Впоследствии пневматический «флот» был заменен электрическим, но начало было положено. Позднее пневмолокомотивы нашли себе узкую сферу повсеместного применения — шахтное дело. В то же время начались и попытки поставить воздушный двигатель на автомобиль. Но до начала XXI века эти попытки оставались единичными и не стоящими внимания.

Преимущества воздуха

Пневматический двигатель (или, как говорят, пневмоцилиндр) преобразует энергию расширяющегося воздуха в механическую работу. По принципу действия он аналогичен гидравлическому. «Сердце» пневмодвигателя — поршень, к которому прикреплен шток; вокруг штока навита пружина. Воздух, поступающий в камеру, с увеличением давления преодолевает сопротивление пружины и перемещает поршень. На фазе выпуска, когда давление воздуха падает, пружина возвращает поршень в исходное положение — и цикл повторяется. Пневмоцилиндр вполне можно назвать «двигателем внутреннего несгорания».

Более распространена мембранная схема, где роль цилиндра выполняет гибкая мембрана, к которой точно так же прикреплен шток с пружиной. Ее преимущество заключается в том, что не нужна столь высокая точность посадки подвижных элементов, не требуются смазочные материалы, а герметичность рабочей камеры повышается. Существуют также роторные (пластинчатые) пневмодвигатели — аналоги ДВС Ванкеля.

Основные плюсы пневмодвигателя — это его экологичность и низкая стоимость «топлива». Собственно, из-за безотходности пневмолокомотивы и получили распространение в шахтном деле — при использовании ДВС в замкнутом пространстве воздух быстро загрязняется, резко ухудшая условия работы. Отработанные же газы пневмодвигателя — это обычный воздух.

Один из недостатков пневмоцилиндра — относительно низкая плотность энергии, то есть количество вырабатываемой энергии на единицу объема рабочего тела. Сравните: воздух (при давлении 30 МПа) имеет плотность энергии порядка 50 кВт•ч на литр, а обычный бензин — 9411 кВт•ч на литр! То есть бензин как топливо эффективнее почти в 200 раз. Даже с учетом не очень высокого КПД бензинового двигателя он «выдает» в итоге около 1600 кВт•ч на литр, что значительно выше, чем показатели пневмоцилиндра. Это ограничивает все эксплуатационные показатели пневмодвигателей и движимых ими машин (запас хода, скорость, мощность и т. д.). Помимо того, пневмодвигатель имеет относительно небольшой КПД — порядка 5−7% (против 18−20% у ДВС).

Пневматика XXI века

Актуальность экологических проблем XXI века заставила инженеров вернуться к давно забытой идее использования пневмоцилиндра в качестве двигателя для дорожного транспортного средства. По сути, пневмоавтомобиль экологичнее даже электромобиля, элементы конструкции которого содержат вредные для окружающей среды вещества. В пневмоцилиндре же — воздух и ничего кроме воздуха.

Тем не менее тема пневмоавтомобиля оказалась слишком привлекательной, чтобы о ней забыть.

Сразу в серию?

Одно из решений, позволяющих минимизировать недостатки пневмодвигателя, — облегчение автомобиля. Действительно, городской микролитражке не нужен большой запас хода и скорость, а вот экологические показатели в мегаполисе играют значительную роль. Именно на это рассчитывают инженеры франко-итальянской компании Motor Development International, которые на Женевском автосалоне 2009 года представили миру пневмоколяску MDI AIRpod и ее более серьезный вариант MDI OneFlowAir. MDI начали «сражаться» за пневмокар еще в 2003-м, показав концепт Eolo Car, но лишь спустя десять лет, набив множество шишек, французы пришли к приемлемому для конвейера решению.

MDI AIRpod — это нечто среднее между автомобилем и мотоциклом, прямой аналог мотоколяски-«инвалидки», как ее частенько называли в СССР. Благодаря 5,45-сильному воздушному двигателю трехколесная малолитражка массой всего 220 кг может разогнаться до 75 км/ч, а запас ее хода составляет 100 км в базовом варианте или 250 км в более серьезной конфигурации. Интересно, что у AIRpod вообще нет руля — машина управляется джойстиком. В теории она может передвигаться как по дорогам общего пользования, так и по велодорожкам.

У AIRpod есть все шансы на серийное производство, поскольку в городах с развитой велоструктурой, например в Амстердаме, такие машинки могут быть востребованы. Одна заправка воздухом на специально оборудованной станции занимает около полутора минут, а стоимость передвижения составляет в итоге порядка 0,5 на 100 км — дешевле просто некуда. Тем не менее заявленный срок серийного производства (весна 2014 года) уже прошел, а воз и ныне там. Возможно, MDI AIRpod появится на улицах европейских городов в 2015-м.

Изначально Tata собиралась поставить MiniCAT на конвейер в середине 2012 года и производить порядка 6000 единиц в год. Но обкатка продолжается, а серийное производство отложено до лучших времен. За время разработки концепт успел сменить имя (ранее он назывался OneCAT) и дизайн, так что какая его версия поступит в итоге в продажу, не знает никто. Кажется, даже представители Tata.

На двух колесах

Чем легче автомобиль на сжатом воздухе, тем он более эффективен в плане эксплуатационных и экономических показателей. Логичный вывод из этого утверждения — почему бы не сделать скутер или мотоцикл?

Этим озаботился австралиец Дин Бенстед, который в 2011 году продемонстрировал миру кроссовый мотоцикл O2 Pursuit с силовым агрегатом, разработанным фирмой Engineair. Последняя специализируется на уже упомянутых роторных воздушных двигателях разработки Анжело ди Пьетро. По сути, это классической компоновки «ванкели» без сгорания — ротор приводится в движение подачей воздуха в камеры. Бенстед пошел при разработке от обратного. Сперва он заказал Engineair двигатель, а потом построил вокруг него мотоцикл, использовав раму и часть элементов от серийной Yamaha WR250R. Машина получилась на удивление энергоэффективной: на одной заправке она проходит 100 км и в теории развивает максимальную скорость 140 км/ч. Эти показатели, к слову, превышают аналогичные у многих электрических мотоциклов. Бенстед остроумно сыграл на форме баллона, вписав его в раму, — это позволило сэкономить место; двигатель в два раза компактнее своего бензинового собрата, а свободное место позволяет установить второй баллон, увеличив пробег мотоцикла в два раза.

Но, к сожалению, O2 Pursuit остался лишь одноразовой игрушкой, хотя и был номинирован на престижную изобретательскую премию, учрежденную Джеймсом Дайсоном. Спустя два года идею Бенстеда подхватил другой австралиец, Дарби Бичено, который предложил создать по схожей схеме не мотоцикл, а сугубо городское транспортное средство, скутер. Его EcoMoto 2013 должен быть сделан из металла и бамбука (никакого пластика), но дальше рендеров и чертежей дело пока что не продвинулось.

Помимо Бенстеда и Бичено, схожую машину в 2010 году построил Эвин И Ян (его проект назывался Green Speed Air Motorcycle). Все три конструктора, к слову, были студентами Королевского технологического института Мельбурна, и потому их проекты схожи, используют один и тот же двигатель и. не имеют шанса на серию, оставаясь исследовательскими работами.