Постановка дополнительной ремонтной детали

Способ дополнительных ремонтных деталей (ДРД) применяют для восстановления резьбовых и гладких отверстий в корпусных деталях, шеек валов и осей, зубчатых зацеплений, изношенных плоскостей.

При восстановлении детали изношенная поверхность обрабатывается под больший (отверстие) или меньший (вал) размер и на нее устанавливается специально изготовленная ДРД: ввертыш, втулка, насадка, компенсирующая шайба или планка (рис. 11.2). Крепление ДРД на основной детали производится напрессовкой с гарантированным натягом, приваркой, стопорными винтами, клеевыми композициями, на резьбе. При выборе материала для дополнительных деталей следует учитывать условия их работы и обеспечивать срок службы до очередного ремонта. После установки рабочие поверхности дополнительных деталей обрабатываются под номинальный размер с соблюдением требуемой точности и шероховатости.

Усилие запрессовки Fподсчитывают по формуле

Диаметр контактирующей поверхности:

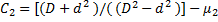

где dн.о, dв.о — соответственно нижнее и верхнее предельные отклонения вала и втулки, мм; δ — толщина втулки, мм.

Значение минимально допустимой толщины втулки определяют из условия прочности

Рис. 11.2. Восстановление изношенных отверстий (а), шестерен (б), шеек цапф (в), резьб (г) постановкой дополнительных деталей:

1 — изношенная деталь; 2 — дополнительная деталь

К расчетной толщине втулки δ необходимо прибавить припуск на ее механическую обработку после запрессовки.

Удельное контактное давление сжатия между деталями

где d0 — диаметр отверстия охватываемой детали (для вала d0 = 0), мм; D — наружный диаметр охватывающей детали, мм;

Если для постановки ДРД используются тепловые методы сборки, то температуру нагрева охватывающей детали или охлаждения охватываемой детали определяют по формуле

где К= 1,15. 1,30 — коэффициент, учитывающий частичное охлаждение или нагрев при сборке; S — гарантированный зазор, мкм; α — коэффициент линейного расширения охватывающей, детали при нагреве или охватываемой при охлаждении.

Восстановление деталей способами ДРД (установки дополнительной ремонтной детали)

Классификация дефектов автомобильных деталей.

Методы и средства определения дефектов деталей при КР.

Магнитные силовые линии, проходя через деталь и встречая на своем пути дефект (напр. трещину) огибает то как препятствие с малой магнитной проницаемостью. При этом над дефектом образуется поле рассеивания магнитных силовых линий, а на краях трещины магнитные полюсы. Для этого деталь поливают суспензией, состоящей из керосина и магнитного порошка, последний будет притягиваться краями трещины и четко обрисуют ее границы. Ультразвуковой метод основан на свойстве ультразвука проходить через металлич. изделия и отражается до границы раздела двух сред, в том числе и от дефекта. При контроле замеров деталей в АРП используют как универсальный измерительный инструмент, так и пневматические методы контроля. К измерительным инструментам относятся: штангенциркули, индикаторные нутромеры, микрометрические штихмассы и др.

Основными постоянно действующими причинами изменения технического состояния автомобиля при его эксплуатации является изнашивание, пластические деформации, усталостные разрушения, коррозия, а также физико-химические изменения материала деталей (старение). Основными видами изнашивания являются абразивное, окислительное, усталостное, эрозионное, а также изнашивание при заедании, фретинге и фретинг-коррозии.

Применяется с целью компенсации износа рабочих поверхностей детали, а так же при замене изношенной или поврежденной части детали. В первом случае ДРД устанавливается непосредственно на изношенную поверхность детали. Этим способом вос-ся посадочные отверстия под подшипники качения в картерах КП, задних мостов, ступиц колес и т.д. В зависимости от вида восстанавливаемой поверхности ДРД могут иметь форму гильзы, кольца, шайбы, пластины, резьбовой втулки или спирали. ДРД изготавливают обычно из того же материала что и восстанавливаемая деталь. Рабочая поверхность ДРД по своим свойствам должна соответствовать восстанавливаемой поверхности детали, поэтому ДРД должна подвергаться соответствующей термообработке. Крепление ДРД обычно производиться за счет посадок в натяг. В отдельных случаях могут быть использованы дополнительные крепления приваркой по торцу, постановкой стопорных винтов или штифтов. Восстановление постановкой ДРД харс-я простотой тех процесса и применяемого оборудовании, но применение этого способа не всегда не всегда оправданно с экономической точки зрения из-за больших расходов на изготовление ДРД, кроме того, в ряде случаев приводит к снижению механической прочности восстанавливаемой детали.

Восстановление деталей автомобиля постановкой дополнительной ремонтной детали

5.1. ОБЛАСТЬ ПРИМЕНЕНИЯ СПОСОБА

Дополнительные ремонтные детали (ДРД) применяют для компенсации износа рабочих поверхностей деталей, а также при замене изношенной или поврежденной части детали. В первом случае ДРД устанавливают непосредственно на изношенную поверхность детали. Этим способом восстанавливают посадочные отверстия под подшипники качения в картерах коробок передач, задних мостов, ступицах колес, отверстия с изношенной резьбой и другие детали.

В зависимости от вида восстанавливаемой поверхности ДРД могут иметь форму гильзы, кольца, шайбы, пластины, резьбовой втулки или спирали (рис. 5.1).

Если на детали сложной формы изношены отдельные ее поверхности, то ее можно восстановить полным удалением поврежденной части и постановки вместо нее заранее изготовленной дополнительной детали. Этот, способ применяют при восстановлении крышек коробок передач, блоков шестерен, ведущей шестерни коробки передач, кузовов и кабин автомобилей и других деталей (рис. 5.2). Дополнительные ремонтные детали обычно изготавливают из того же материала, что и восстанавливаемая деталь. При восстановлении посадочных повреждений в чугунных деталях втулки могут быть изготовлены также из стали.

Преимуществом восстановления деталей постановкой ДРД является простота технологического процесса и применяемого оборудования. Недостатки — большой расход материала на изготовление дополнительной ремонтной детали, а также снижение механической прочности восстанавливаемой детали.

Разновидностью способа ДРД является пластинированне — способ облицовки рабочих поверхностей деталей машин тонкими износостойкими легкосменяемыми пластинами. Областью его применения является производство и ремонт машин, имеющих детали с интенсивно изнашивающимися поверхностями в виде гладких замкнутых и разомкнутых цилиндрических и конических отверстий, а также плоских поверхностей.

Виды пластинирования деталей машин показаны на рис. 5.3.

Базой для объединения различных технологий пластинирования в виды по эксплуатационно-ремонтным признакам является цель, достигаемая при помощи пластинирования в процессе эксплуатации и ремонта машины. По этим признакам различают износостойкое (ресурсоувеличивающее), восстановительное (ресурсовосстанавливающее) и регулировочное пластинирование.

Износостойкое пластинирование применяют для увеличения ресурса деталей, повышения их ремонтопригодности, для компенсации износов сопряженных деталей. Восстановительное пластинирование позволяет неоднократно восстанавливать ресурс деталей, как не подвергавшихся ранее пластинированию, так и уже платинированных деталей. Регулировочное пластинирование применяется для получения требуемых зазоров и натягов в сопрягаемых деталях в результате подбора при сборке толщины регулировочных прокладок. Регулировочным пластинированием можно также компенсировать износ деталей.

Рнс. 5.1. Дополнительные ремонтные детали (ДРД):

1 и 2 — втулки; 3 — ввёртыш

Рис. 5.2. Применение ДРД при восстановлении блока шестерен

Рис. 5.3. Виды технологических методов пластинирования поверхностей деталей машин:

1 — внутренние цилиндрические и конические поверхности; 2 — внутренние и наружные цилиндрические и конические поверхности; 3 — постели под вкладыши коренных подшипников двигателей внутреннего сгорании (ДВС); 4 — направляющие станин металлорежущих станков, опорные плоскости шестерен и сателлитов; 5 — пакеты жестких пластин бортовых фрикционов гусеничных машин; 6 — внутренние поверхности цилиндрических отверстий; 7 — гладкие валы; 8 — направляющие станин металлорежущих станков, упругие пластины в сцеплениях колесных машин

Технологические признаки учитывают сходство формы и процессов обработки пластин, а также способы установки их на рабочую поверхность. По способам установки пластин на рабочую поверхность пластинирование бывает напряженным, свободным и связанным.

Напряженным пластинированием называется способ, при котором пластину перед установкой на поверхность детали обжимают и устанавливают на деталь в напряженном состоянии. Фиксация пластины производится в результате действия сил трения. Напряженное пластинирование делится на поясное, продольное(осевое) и спиральное.

Поясное пластинирование предусматривает установку на внутренние цилиндрические и конические поверхности отверстий одной или нескольких пластин — поясов, расположенных перпендикулярно к образующей отверстия. В случае применения нескольких поясов стыки их концов располагаются вдоль образующей под углом: при двухпоясном пластинировании — 180 °С, при трехпоясном — 120 °С, при четырехпоясном — 90 °« Формы пластин, применяемых для поясного пластинирования, показаны на рис. 5.4, а. Поясным пластинированием можно восстанавливать гильзы цилиндров и цилиндры автомобильных двигателей, цилиндры автомобильных компрессоров, тормозные цилиндры гидравлической тормозной системы автомобилей. Продольное или осевое пластинирование применяется для восстановления внутренних поверхностей длинных отверстий, в которых затруднительно использовать поясное пластинирование из-за большого числа поясов. При продольном пластинировании стыки пластин располагаются только вдоль оси отверстия. Комплект пластин для сохранения продольной устойчивости вводят в отверстие вместе с поддерживающей оправкой. Наружный диаметр свернутого комплекта пластин должен быть больше внутреннего диаметра отверстия детали на размер натяга. Формы пластин, применяемых для продольного пластинирования, показаны на рис. 5.4, б. Данным способом можно восстанавливать гидроцилиндры опрокидывающих устройств автомобилей-самосвалов.

Рис. 5.4. Формы пластин при различных видах пластинирования деталей машин: 1, 2 и 3 — разновидности поясов, изготовленных из пластин; 4 — пластины, подготовленные для продольного пластинирования внутренних цилиндрических поверхностей; 5 и 6 — спирали, предназначенные для облицовки соответственно внутренних и наружных цилиндрических поверхностей; 7 и 8 — пластины для пластинирования разомкнутых цилиндрических поверхностей; 9 и 10 — соответственно плоская пластина и деталь, подлежащая облицовке; 11 и 12 — облицовочная пластина и деталь, предназначенная для передачи крутящего момента

Спиральное пластинирование заключается в том, что на внутреннюю или наружную поверхность детали устанавливают по винтовой линии тонкую стальную пластину, имеющую форму удлиненного параллелограмма. При этом витки спирали располагаются под углом к плоскости, перпендикулярной к оси цилиндра. Для удержания пластины требуется дополнительное крепление. Пластины для спирального пластинирования показаны на рис. 5.4, в. Этот способ целесообразно использовать для восстановления цилиндрических деталей, длина которых более чем в 4 раза превышает их диаметр, например, для восстановления гидросиловых цилиндров, а также валов с неограниченными размерами.

Свободным пластинированием называется способ, при котором пластина устанавливается свободно и удерживается на ней в результате конструкции деталей формы пластины. Формы пластин для свободного пластинирования показаны на рис, 5.4, г. Данным способом можно восстанавливать постели под вкладыши коренных подшипников двигателей внутреннего сгорания, регулирующих прокладок в зацеплениях главных передач ведущих мостов автомобилей.

Связанное пластинирование предусматривает применение дополнительных средств крепления пластин — приварки, приклеивания или установки механических стопоров. Пластины при этом можно устанавливать поясами, продольно или спирально.

1.2. СПОСОБЫ КРЕПЛЕНИЯ ДОПОЛНИТЕЛЬНЫХ РЕМОНТНЫХ ДЕТАЛЕЙ

Дополнительные ремонтные детали обычно крепятся посадкой и натягом. В отдельных случаях могут быть использованы дополнительные крепления приваркой по торцу, приклеиванием или постановкой стопорных винтов или штифтов. Чтобы обеспечить прочную посадку ДРД в виде втулок, сопрягаемые поверхности детали и втулки обрабатывают, но допускам посадки Н7116 второго класса точности. Шероховатость поверхности должна быть не менее Rа=1,25-:-0,32 мкм. При запрессовке втулок сопрягаемые поверхности рекомендуется покрывать смесью машинного масла и графита.

Необходимое усилие запрессовки в ньютонах

где f — коэффициент трения при запрессовке ( 0,08 — 0,1); d — диаметр контактирующих поверхностей, мм; L — длина запрессовки, мм; р — давление на поверхности контакта. Па.

Диаметр контактирующих поверхностей можно определить по формулам:

где dно и dво — соответственно нижнее и верхнее предельные отклонения вала и втулки; δ — толщина втулки.

Минимально допустимая толщина втулки определяется из условия прочности

где n — запас прочности; n=σт/[σ];σn — предел текучести для материала втулки, Па;|σ] — допускаемое напряжение. Па.

К расчетной толщине втулки б прибавляется припуск на механическую обработку втулки после, ее запрессовки.

Контактное давление между деталями в паскалях

где Δ— максимальный расчетный натяг, мкм; С1, Сг — коэффициенты соответственно охватываемой и охватывающей детали; E1 и E2 — модули упругости материала соответственно охватываемой и охватывающей детали, Па;

где dо — диаметр отверстии охватываемой детали (дли вала dо = 0), мм; D — наружный диаметр охватывающей детали, мм;μ1 и μ2— коэффициенты Пуассона соответственно для охватываемой и охватывающей детали.

При использовании тепловых методов сборки (рис. 5.5) температура нагрева охватывающей детали определяется по эмпирической формуле

где k — коэффициент, учитывающий частичное охлаждение детали при сборке (k = 1,15 — 1,30); ka — коэффициент линейного расширения материала охватывающей детали, мм / (м • град.); d1 — диаметр отверстия охватывающей детали, мм.

Для стальных деталей с учетом коэффициента линейного расширения формула (5.1) принимает вид

Таблица 5.1. Значения коэффициентов С1 и С2

Температура охватывающей детали после нагрева

где tнач — начальная температура детали.

Температура охлаждения охватываемой детали

гдеs — минимальный гарантированный зазор, мкм; d2 — диаметр охватываемой детали, мм.

Рис. 5.5. Последовательность схем соединений е нагревом охватывающей (1) или охлаждением охватываемой (2)детали

Таблица 5.2. Значения минимальных зазоров при использовании тепловых методов сборки

Конечная температура охлажденной охватываемой детали tко = tнач —t0

Значения минимального зазора, позволяющего легко ввести охватываемую деталь в отверстие, приведены в табл. 5.2.

Для бронзовых тонкостенных втулок длиной до 2d зазор, определенный по данным табл. 5.2, увеличивают на 25 — 30%.

1.3. ОСОБЕННОСТИ РАЗРАБОТКИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Особенности технологии восстановления постановкой дополнительной ремонтной детали рассмотрим на примере восстановления резьбовых отверстий корпусных деталей автомобилей и гильз цилиндров автомобильных двигателей.

Применяют следующие способы ремонта резьбовых отверстий (рис. 5.6).

Два из указанных способов предусматривают использование дополнительной ремонтной детали — установку ввертыша и установку спиральной вставки.

Резьбу под номинальный размер заменой части детали ввертышем ремонтируют довольно часто. Обычно для ввертышей используют мало- и среднеуглеродистую сталь, марка которой не зависит от материала ремонтируемой детали, в которой находится отверстие.

Рис. 5.6. Способы ремонта резьбовых соединений;

а — заварка отверстий с изношенной резьбой с последующим нарезанием резьбы номинального размера; б — нарезание резьбы увеличенного размера (год ремонтный размер); в — установка ввертыша; г — стабилизация резьбовых соединений полимерной композицией;d — установка спиральной вставим

Наружный диаметр ввертыша в миллиметрах

где d — наружный диаметр резьбы болта; σ1в — предел прочности материала болта; σ2в — предел прочности материала корпуса.

Ввертыш может иметь прорези для специального ключа, при помощи которого он монтируется в предварительно нарезанное отверстие детали. Для предотвращения от отвертывания ввертыши крепят стопррными шпильками или приклеивают эпоксидным компаундом.

Основные типы ввертышей показаны на рис. 5.7.

Восстановление резьбовых отверстий постановкой ввертышей имеет следующие преимущества: позволяет восстанавливать сильно изношенные отверстия корпусных деталей под номинальный размер; не нарушает термообработку деталей, так как не требуется их нагревать; дает хорошее качество восстановленного отверстия.

Недостатки данного способа: высокая трудоемкость и сложность ремонта, невозможность применения, если конструкция детали не позволяет увеличивать отверстие.

Восстановление резьбовых отверстий постановкой вставки имеет следующие преимущества: повышается прочность резьбового соединения в результате более равномерного распределения нагрузки по виткам; появляется возможность восстановления под номинальный размер резьбовых отверстий в тонкостенных деталях; понижается износ резьбовой поверхности при частом завинчивании и отвинчивании; улучшается восприятие динамических нагрузок, увеличивается срок службысоединения.

Спиральная вставка (рис. 5.8) представляет собой пружину из ромбической проволоки, наружная поверхность которой образует резьбовое соединение с корпусом (блоком), а внутренняя — со шпилькой или болтом.

Рис. 5.7. Основные типы ввертышей: а — прямой открытый; б — прямой закрытый; в — прямой открытый с буртиком под ключ;г — ступенчатый (под развальцовку одного конца)

Рис. 5.8 Спиральная вставка

Рис. 5.9. Волочильный стан дли получения ромбической проволоки:1—установочный барабан; 2 — проволока; 3 — устройство для аварийной остановки стана; 4 — правильное устройство; 5 — роликовая волока; 6 — приемный барабан

Рис. 5.10 Роликовая волока

Проволоку ромбического сечения для резьбы с шагом 0,8. 3,5 мм получают волочением на стане ВФР-4 (рис.5.9), оборудованном специальной роликовой волокой. Годовая производительность стана 640 т проволоки, что обеспечивает выпуск 50 млн. вставок. Роликовая волока (рис. 5.10) состоит из корпуса 1, в котором помещаются рабочие ролики 2 из легированной стали марок 9Х, 9ХС, ШХ15, 12М, Х12Ф с нарезанными на них калибрами, являющиеся деформирующим инструментом. Твердость рабочей поверхности роликов составляет 60 — 62 ИКС. Ролики жестко смонтированы на осях 6, которые вращаются в конических подшипниках 5, установленных в подушках 4. На внутренней поверхности подушек выполнена резьба, в которую ввинчиваются гайки /для жесткой фиксации оси роликов, а на наружной — лапки для установки относительно корпуса волоки. Осевая регулировка калибров осуществляется перемещением роликов в ту или другую сторону при помощи гаек. Подушки с верхним роликом могут перемещаться вертикально нажимными винтами 3 отдельно друг от друга, что обеспечивает возможность параллельной установки роликов по отношению друг к другу. Под нижними подушками установлены пластинчатые пружины 8, снижающие динамические нагрузки на подшипники от биения прижатых друг к другу роликов при их вращении. В корпусе волоки имеются сверления для подвода охлаждающей жидкости, которая попадает на верхний и нижний рабочие ролики со стороны входа проволоки.

Спиральные вставки можно навивать на токарном станке при помощи резьбовой оправки (рис. 5.11, а) и оправки с роликом (рис. 5.11, б), на цилиндрической поверхности которого нарезана кольцевая канавка с профилем, соответствующим профилю метрической резьбы. Оправку с роликом закрепляют в резцедержателе токарного станка (рис. 5. 12), а резьбовую оправку — в его патроне. Конец заготовки проволоки вставляют в прорезь на торце оправки и фиксируют прижимом, устанавливаемым в пиколь задней бабки. Затем проволоку прижимают оправкой с роликом и включают подачу станка.

Длина заготовки для навивки спиральной вставки в миллиметрах

Промышленностью выпускается комплект (рис. 5. 13) с резьбовыми вставками для восстановления отверстий с резьбой от М5 до МЗО, т. е. данным способом можно восстанавливать практически любые резьбовые отверстия деталей автомобилей.

Технологический процесс восстановления резьбовых отверстий блоков цилиндров спиральными вставками включает в себя следующий перечень работ.

1. Очистить все резьбовые отверстия от грязи сверлом, а затем ершом (рис. 5.14). Режим очистки: скорость резания при сверлении — 10 м/мин, частота вращения ерша — 80 об/мин, подача — ручная.

2. Продуть резьбовые отверстия сжатым воздухом.

3. Установить блок цилиндров на монтажный стол или подставку и провести при помощи резьбовых калибров дефектацию всех резьбовых отверстий; пометить отверстия, подлежащие восстановлению.

4. Установить блок цилиндров на стол радиально-сверлильного станка и рассверлить восстанавливаемые отверстия (табл. 5.3). Снять фаски 1x 45°. В глухих отверстиях глубина сверления должна соответствовать глубине отверстия. Скорость резания при сверлении 30 м/мин.

5. Продуть отверстия сжатым воздухом.

6. Нарезать резьбу в отверстиях (табл. 5.3) и продуть сжатым воздухом.

7. Установить блок цилиндров на монтажный стол или подставку резьбовыми отверстиями вверх.

8. Установить спиральную вставку (рис. 5.15) необходимого размера технологическим поводком вниз в монтажный инструмент, входящий в состав комплекта вставок. Ввести стержень инструмента в спиральную вставку так, чтобы ее технологический поводок вошел в паз на нижнем конце стержня и медленным вращением за Т-образную рукоятку стержня ввернуть спиральную вставку в резьбовое отверстие так, чтобы последний виток вставки разместился в отверстии на один виток резьбы.

9. Снять стержень инструмента с технологического поводка вставки и удалить монтажный инструмент из резьбового отверстия блока цилиндров.

10. Установить бородок соответствующего размера заостренным концом на технологический поводок вставки и резким (но не сильным)

Таблица 5.3, Размеры отверстий, подготовленных к установке резьбовой вставки

Размер восстанавливаемого резьбового отверстия

Диаметр сверления под вставку, мм

Размер нарезаемой резьбы под вставку

Размер восстанавливаемого резьбового отверстия