Нанесение шпаклевки на автомобиль

Рассмотрим тему нанесения шпаклевки на кузов автомобиля.

В другой статье о правильном шпаклевании кузова автомобиля я подробно рассказывал о правилах шпаклевания. В этой статье уточним некоторые моменты, которые помогут улучшить качество ремонта, и ответим на вопросы, которые возникают у начинающих мастеров.

Перед нанесением шпаклёвки нужно, чтобы поверхность была правильно выправлена.

Это необходимо, даже если вмятина неглубокая.

Смешивание шпаклевки с отвердителем

Перед смешиванием с отвердителем, новую шпаклевку в банке нужно перемешать, чтобы получилась одинаковая консистенция, и не оставалось более сухой шпаклевки на дне банки.

Далее смешиваете с нужным количеством отвердителя и переходите к нанесению шпаклевки.

Слишком много отвердителя не ускорит процесс затвердевания, но будет влиять на последующие слои грунта, поэтому нужно стараться добавлять нужное количество отвердителя. Понимание того, какое количество отвердителя смешивать со шпаклевкой приходит с опытом. Можно купить электронные весы и ориентироваться по весу. Соотношение шпаклевки к отвердителю составляет 50 к 1 (2% веса отвердителя от веса шпаклевки). Можно использовать такой приём. На необходимое количество шпаклевки крест на крест выдавливается отвердитель.

Получается крест из отвердителя, проходящий через центр шпаклевки, до краёв. Таким образом, чем больше диаметр «кучки» шпаклевки, тем больше отвердителя будет выдавлено из тюбика для смешивания. Это, конечно же, не точный способ смешивания двух компонентов, но вполне действующий.

Для смешивания шпаклевки с отвердителем можно применять отрезок стекла. На нём удобно смешивать шпаклевку и, в дальнейшем, легко счистить её остатки. Смешивать лучше шпателем, который не будет способствовать образованию пузырьков воздуха в шпаклевке.

Процесс нанесения шпаклевки на кузов автомобиля

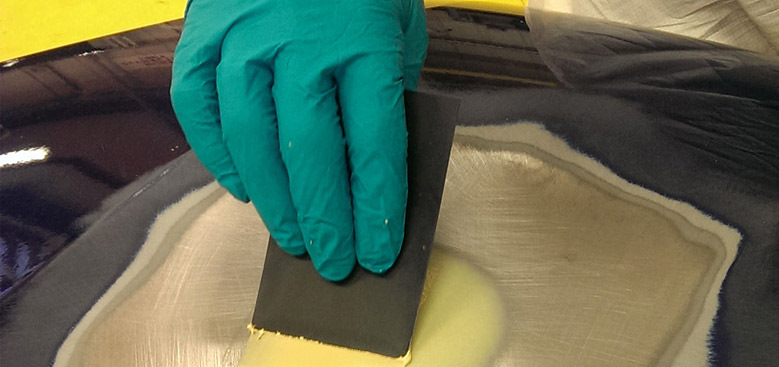

У новичков в кузовном ремонте часто возникают трудности при нанесении ровного слоя шпаклевки на ремонтную область. Принцип таков, что краем шпателя, которым будет производиться шпаклевание, поддевается необходимое количество шпаклевки, размешенной с отвердителем, и накладывается на область повреждения. Надавливая шпателем на шпаклевку, нужно его двигать, постепенно уменьшая угол шпателя с поверхностью.

Нужно начинать с шпаклевания середины повреждения. Шпаклевку нужно вдавливать с некоторым усилием. Это уменьшит её дальнейшую просадку. Перед нанесением следующего слоя, нужно подождать, когда затвердеет первый слой. Вторым слоем нужно затянуть всю поверхность повреждения, нанося шпаклевку с запасом на края вокруг ремонтной зоны.

Далее шлифуете поверхность. Шлифование выявит незаполненные шпаклевкой ямки. Далее шпаклюете эти ямки. После последующего шлифования можно зашпаклевать всю ремонтную поверхность с запасом по краям ремонтной области тонким слоем финишной шпаклевки.

« Затягивать» всю область лучше большим шпателем, превышающим размер повреждения (см. фото). Таким образом, Вы уже на этапе шпаклевания выравниваете поверхность.

Завершающее шлифование нужно производить бруском с шлифовальной бумагой с более мелкой градацией абразива.

Какие шпатели применять?

Обычно применяются металлические шпатели разных размеров. Они обладают всеми необходимыми характеристиками для удобного и ровного нанесения шпаклевки. Они, также, хороши тем, что легко чистятся и долговечны.

Как было написано выше, не лишним будет иметь, и применять широкий металлический шпатель, для разравнивания всей шпаклеванной области за один проход.

Резиновые и силиконовые шпатели удобно применять для шпаклевания сильно выпуклых и вогнутых поверхностей. Ими удобно пользоваться для нанесения шпаклевки на бампера.

Какой слой шпаклевки можно наносить?

Основное правило таково, что слой шпаклевки должен быть как можно тоньше, желательно не более 5 мм. Это важно не только из-за опасности появления трещин, но и по причине просадки ремонтных материалов. Чем толще получится слой шпаклевки, тем больше вероятность её просадки. Максимально допустимый слой зависит от типа наносимой шпаклевки. Шпаклевки со стекловолокном, углеволокном, а также с алюминиевой пылью могут наноситься более толстым слоем. Шпаклевки со стекловолокном прочные, но не эластичные. Их не следует применять на панелях кузова с повышенной вибрацией, таких как крыша и бампера.

Если планируется формирование достаточно толстого слоя шпаклевки, то нужно наносить несколько тонких слоёв шпаклевки. Каждый слой должен хорошо просохнуть и отвердеть. Это занимает до 30 минут, в зависимости от температуры в мастерской.

Что сделать, чтобы шпаклевка не давала просадку?

Как я уже упомянул, чем толще слой, тем больше вероятность просадки. Таким образом, нанесение тонкого слоя шпаклевки, и при этом отшлифованного по всем правилам использования абразивов, минимально просядет.

Применение инфракрасной сушки ускорит затвердевание шпаклевки и просушит её по всей глубине. После применения такой сушки ещё больше минимизирует просадку шпаклевки.

Просадка также зависит от типа шпаклевки и её качества. Шпаклевка с алюминиевой пылью, к примеру, просядет меньше, чем универсальная.

Можно ли ускорить затвердевание шпаклевки?

Как я упоминал ранее, шпаклевка хорошо и быстро отвердевает под воздействием лучей инфракрасной сушки. Но при неимении такого прибора, можно воспользоваться феном или другими источниками тепла. Но не желательно перегревать шпаклевку.

Смысл в том, что, нагревая только что нанесённую шпаклевку, Вы запускаете процесс отвердевания. И даже при невысокой температуре, убрав источник тепла, она уже нормально и быстро затвердеет.

В целом можно сказать, что процесс нанесения шпаклевки на кузов автомобиля, как и многое в кузовном ремонте, требует практики. Со временем приходит навык разведения нужного количества шпаклевки для шпаклевания конкретной ремонтной области. С накоплением опыта шпаклевку можно научиться наносить ровным слоем, минимизируя дальнейшее выравнивание шлифованием.

Шпатлевание кузова

При нанесении защитно-декоративных многослойных покрытий для выравнивания и исправления микро– и макродефектов поверхности применяют шпатлевки. При грунтовании кузовов автомобилей второй слой грунтовки, наносимый по электрофорезной грунтовке, выполняет роль выравнивающего слоя, т. е. функции шпатлевки. Поэтому грунтовки, наносимые по первичному защитному слою грунтовки, называют также грунт-шпатлевками.

Для устранения более значительных дефектов окрашиваемой поверхности используются специальные шпатлевки (об этом подробно рассказывалось в главе «Выравнивание небольших вмятин»). Эти шпатлевки представляют собой, как правило, пастообразную массу, которую наносят на поверхность шпателем. Некоторые шпатлевки наносят пневмораспылителем или кистью при соответствующем разбавлении растворителем. После нанесения и сушки зашпатлеванные участки подвергаются шлифованию ручным или механическим способом специальной шкуркой.

Если есть возможность идеально выровнять поверхность металла перед нанесением лакокрасочных покрытий рихтованием, то шпатлевкой лучше не пользоваться, так как она не улучшает защитных свойств покрытия и значительно ухудшает его механические показатели.

При использовании шпатлевок необходимо исходить из следующих положений. Во-первых, все шпатлевки, кроме эпоксидных и шпатлевок на основе ненасыщенных полиэфиров, можно наносить только на загрунтованную или окрашенную поверхность. Во-вторых, толщина слоя шпатлевки должна быть минимальной. Предельная толщина слоя определяется величиной усадки материала. Меньше всего усадка у эпоксидных и полиэфирных шпатлевок (около 1 %).

Алкидные шпатлевки, в том числе пентафталевые, имеют усадку 2–4 %. Самую большую усадку демонстрируют нитрошпатлевки – до 15 %.

В случаях, когда усадка шпатлевки невелика (эпоксидные и полиэфирные), наносить ее можно общей толщиной до 2 мм. Если усадка значительна (пентафталевые и нитрошпатлевки), наносить шпатлевки следует несколькими тонкими слоями с промежуточной сушкой каждого слоя. При этом суммарная толщина шпатлевочного слоя не должна превышать 0,3 мм. Надо учитывать, что в толстых слоях этих шпатлевок внутренние напряжения могут быть настолько велики, что может произойти растрескивание слоя, а растрескивание – это один из наиболее часто встречающихся дефектов при шпатлевании.

Чаще всего шпатлевки представляют собой густые пастообразные массы, удобные для нанесения шпателем. Качественная шпатлевка должна обеспечивать выполнение следующих условий:

– иметь минимальную усадку при высыхании;

– иметь такую консистенцию, при которой она легко сходит со шпателя, равномерно ложится на поверхность и хорошо заполняет дефекты поверхности;

– обладать хорошим сцеплением с грунтовочным слоем и с последующими слоями покрытия;

– высыхать при комнатной температуре за 15–20 мин, а после высыхания выдерживать нагрев до 130–140 °C в течение часа без растрескивания и отслаивания от подложки;

– высохший слой шпатлевки должен быть твердым (надрезываться ножом с большим трудом), не иметь пузырей и волосяных трещин;

– слой шпатлевки после высыхания должен шлифоваться, но не набухать и не выкрашиваться под действием воды при мокром шлифовании.

Прежде чем приступить к шпатлеванию, из шпатлевки удаляют затвердевшие пленки. При нанесении краскораспылителем шпатлевку разводят соответствующим растворителем до рабочей вязкости.

Во избежание высыхания и затвердевания шпатлевки нужно хранить в банках с плотно закрытыми крышками, а масляно-лаковые шпатлевки лучше хранить под слоем воды.

Эпоксидные шпатлевки рекомендуется готовить в количестве, не превышающем норму потребления за 5–6 ч.

Сушка поверхностей после шпатлевки

Зашпатлеванные поверхности надо сушить строго в соответствии с техническими условиями на данную шпатлевку. При увеличении толщины слоя срок сушки также увеличивается, особенно если проводится естественная сушка зашпатлеванных поверхностей.

При температуре 20–23 °C масляно-лаковые и эпоксидные шпатлевки высыхают за 24 ч, нитроцеллюлозные – за 2,5–3,5 ч. Нанесенная слоем толщиной не более 50 мкм шпатлевка МС-006 высыхает до момента пригодности для шлифования при 20–23 °C за 15 мин.

В случаях, когда применяют горячую сушку, продолжительность технологической операции шпатлевания заметно сокращается. Однако горячей сушке обязательно должна предшествовать предварительная выдержка зашпатлеванных деталей кузова при комнатной температуре.

Как отмечалось, одна из разновидностей шпатлевок – грунт-шпатлевки. В отличие от других шпатлевок, их можно наносить непосредственно на металл. Промышленность выпускает грунт-шпатлевки разных марок. Перед употреблением в них необходимо добавить отвердитель (50 %-ный раствор гексаметилендиамина в спирте) в количестве 8,5 % от массы.

При нанесении грунт-шпатлевок ЭП-00–10 и ЭП-00–20 шпателем на вертикальные поверхности рекомендуется (во избежание отекания шпатлевок) ввести в них небольшое количество наполнителей: каолина, мела, талька и др.

Указанные шпатлевки можно наносить также способом пневмораспыления. Для этого их нужно разбавить растворителем Р-40, ацетоном или толуолом до вязкости 24–27 с и наносить в два слоя с промежуточной естественной сушкой между слоями 15–20 мин и общей сушкой 24 ч.

Удобна при восстановлении лакокрасочных покрытий полиэфирная шпатлевка ПЭ-00–85. Она предназначена для выравнивания глубоких дефектов металлических поверхностей. Выпускается шпатлевка ПЭ-00–85 марок А и Б. Марка А предназначена для выравнивания поверхностей, подвергающихся воздействию температур до 120 °C в течение 3 ч. Марка Б – для выравнивания поверхностей с возможным последующим воздействием температур до 135 °C в течение 1 ч.

Шпатлевка демонстрирует хорошую адгезию к металлам и покровным эмалям, она эластична. Отвердение происходит при температуре 20 °C в течение 1 ч. Перед употреблением в шпатлевку вводят пасту перекиси бензоила из расчета 2–3 г на 100 г шпатлевки. Жизнеспособность готовой к употреблению шпатлевки 7–12 мин.

Вызывает интерес к этой шпатлевке и то, что толщина шпатлевочного слоя при эксплуатации без воздействия повышенных температур не ограничивается. При воздействии температур до 120 °C максимальная толщина слоя шпатлевки не должна превышать 1,5 мм.

Еще совсем недавно на ремонтных предприятиях для исправления дефектов кузова глубиной до 2 мм использовали состав ТПФ-37, который наносится методом газопламенного напыления. Для этой же цели можно приготовить малоусадочные эпоксидные шпатлевочные составы, один из рецептов такого препарата предлагается ниже (в массовых частях).

После введения полиэтиленполиамина состав нужно использовать в течение 20 мин. Отвердевает он при 18–22 °C в течение 24 ч.

Для исправления мелких дефектов при последующей окраске меламиноалкидными эмалями используют шпатлевку ПФ-002, нитрошпатлевки НЦ-007, НЦ-008, НЦ-009 или шпатлевку МС-006. Если шпатлевку или верхнее покрытие сушат при повышенных (90–100 °C) температурах, предпочтительно использовать МС-006 или нитрошпатлевку, так как шпатлевка ПФ-002 при горячей сушке имеет тенденцию к растрескиванию.

Обращаем внимание на следующее условие: перед нанесением нитроцеллюлозных эмалей, поверхности, обработанные шпатлевкой ПФ-002, необходимо хорошо высушить, затем покрыть слоем грунтовки ГФ-021 и высушить в течение 48 ч. При неисполнении этих рекомендаций покрытие может растрескаться.

Слои эпоксидной шпатлевки или грунт-шпатлевки перед нанесением на них нитроэмали также рекомендуется покрыть грунтовкой ГФ-021 для улучшения межслойной адгезии.

При работе с нитрошпатлевками не рекомендуется проводить шпателем несколько раз по одному и тому же месту, так как при этом образуются неровные края, шпатлевка под шпателем скручивается.

Существуют и импортные шпатлевочные материалы, выбор которых в торговых и авторемонтных предприятиях сегодня чрезвычайно широк. Создавать рекламу каким-то из них не входит в задачу, которую ставили перед собой авторы книги. Несомненно, среди них есть материалы очень высокого качества и имеющие очевидные достоинства, хотя не каждому они по карману. При покупке этих материалов можно посоветовать читателю во всех случаях обращать внимание на срок годности изделия, требовать информацию о составе, способе применения, гарантиях производителя и мерах предосторожности при работе с этими материалами и их эксплуатации.

Как организовать процесс шпатлевания? Различают местное шпатлевание части поверхности – раковины, места сопряжения, отдельные дефекты поверхности – и сплошное шпатлевание всей поверхности. При высоких требованиях к качеству ремонтных работ сначала выполняют местное шпатлевание, устраняющее грубые изъяны поверхности, а затем проводят сплошное.

После окончательного шлифования на шпатлевочном слое не должно быть незашлифованных мест, трещин, посторонних включений, грубых штрихов от зачистки абразивными материалами.

В зависимости от характера поверхности и объема работ ширина шпателя (длина рабочей кромки) составляет от 30 до 150 мм. Рабочая кромка шпателя должна быть чистой, ровной и гладкой, без щербин и царапин.

Металлические шпатели изготовляют из упругой стали, например, марки 65-Т. При нажиме лезвие шпателя должно свободно изгибаться, сохранять упругость и не ломаться.

Шпатели, выпускаемые промышленностью, имеют в сечении клиновидную форму, утолщаясь от лезвия к ручке. При отсутствии шпателя с ручкой можно использовать тонкие упругие стальные пластинки.

Для изготовления резиновых шпателей используют листовую резину толщиной 5–6 мм. Рабочую кромку шпателя заостряют.

Во время работы шпатель следует держать четырьмя пальцами правой руки с одной стороны и большим пальцем – с другой. Можно его слегка изогнуть, что позволит наносить шпатлевку на профильные поверхности. Во время шпатлевания шпатель должен находиться под углом 30° к поверхности, а при удалении излишков шпатлевки – под углом 45°.

Шпатлевать надо при равномерном усилии, так как свободно положенный слой получается пористым. Слишком толстый слой может привести к образованию трещин в покрытии. Шпатлевание производят сверху вниз полукруглыми движениями. Иногда удобно разравнивать шпатлевку пальцем, чтобы хорошо заделать углы, закругления и другие сложные профили.

При выравнивании дефектов поверхности шпатлевку сначала наносят на наиболее углубленные места. После просушки зашпатлеванные участки обрабатывают шкуркой, а в случае необходимости проводят второе (местное, а затем общее) шпатлевание всей поверхности.

Не рекомендуется наносить больше трех слоев шпатлевки.

Общая толщина шпатлевочного слоя не должна превышать для эпоксидных и полиэфирных шпатлевок 2 мм, а для всех остальных шпатлевок – 0,3 мм.

При работе с нитрошпатлевками надо стараться наносить их ровным слоем за одно-два движения, потому что поверхность нитрошпатлевки очень быстро подсыхает и при многократном проведении по ней шпателем шпатлевка начинает цепляться за шпатель, скручиваться и отслаиваться от подложки.

После окончания работ шпатель тщательно очищают от остатков материала.

Шпаклевание авто: подготовка, перемешивание, нанесение, сушка

Шпаклевание авто: подготовка, перемешивание, нанесение, сушка

Продолжение темы, начало тут

Сегодня вы узнаете

1 С чего начать? Подготовка поверхности под шпаклевание

2 На металл или на грунт?

3 На какие поверхности нельзя наносить шпаклевку

4 Приготовление шпаклевки

4.1 Пропорции добавления отвердителя

4.2 Как не прогадать с пропорциями?

4.3 Техника перемешивания

5 Нанесение шпаклевки

5.3 Особенности применения шпаклевок со стекловолокном

5.4 Особенности применения шпаклевки с алюминием

5.5 Особенности применения доводочных (финишных) шпаклевок

5.6 Особенности применения жидкой шпаклевки

7 Резюме по шпаклеванию

8.1 Оптимальна градация абразива для подготовки поверхности перед

шпаклеванием

8.2 Причины отклонений шпаклевки от нормы, возможные дефекты

при работе и методы их устранения

Шпаклевание в малярном деле по праву сравнивают с работой скульптора. Но прежде чем приниматься за «художественную лепку», мы должны очень тщательно подойти к вопросу подготовки поверхности под шпаклевание. Ведь слои шпаклевочных масс порой бывают довольно толстыми, и то, с каким успехом они будут лежать на детали, зависит от качества подготовки поверхности. Подготовка поверхности к шпаклеванию сводится к двум обязательным требованиям: поверхность должна быть чистой, и обработанной абразивным материалом нужной зернистости. Только совместное выполнение этих двух условий позволит обеспечить надежную адгезию слоя шпатлевки с поверхностью.

С ЧЕГО НАЧАТЬ? ПОДГОТОВКА ПОВЕРХНОСТИ ПОД ШПАКЛЕВАНИЕ

Прежде чем начать любые работы с элементом всегда нужно тщательно промыть элемент водой и обезжирить поверхность, иначе грязь и силиконы останутся в риске на поверхности, что может потом привести к появлению дефектов на ЛКП.

Риска после ручного шлифования, такая риска грубее и в случае просадки будет хорошо заметна.

Риска после машинного шлифования:

Про ошибки шлифования видео:

НА МЕТАЛЛ ИЛИ НА ГРУНТ?

Граница между старым ЛКП и металлом не должна ощущаться. При подготовке поверхности перед шпаклеванием ЛКП с поврежденного участка необходимо удалять с запасом, чтобы избежать нанесения шпаклевки на места расшлифовки. Границы старого покрытия сглаживайте до максимально плавного состояния Таким образом список поверхностей, на которые допускается наносить стандартные шпаклевки выглядит следующим образом:

стальная поверхность;

старые 2K лакокрасочные покрытия (при выполнении приведенных выше рекомендаций);

высохшие 2K эпоксидные грунты (рекомендуется);

другая полиэфирная шпатлевка.

Перед работой на алюминиевых и оцинкованных поверхностях убедитесь, что используемая шпаклевка годится для них. Если не годится — используйте специальную, или загрунтуйте поверхность эпоксидным грунтом, после чего наносите любую шпаклевку. Для цинковых покрытий так же рекомендуется использовать пассиватор в виде специального состава от Novol SPECTRAL или хотя бы обрабатывать перекисью водорода. Для шпаклевания пластика используйте специальную шпаклевку по пластику.

Если кому интересно как работать через кислотный грунт могу предложить видео с технологией от SPIES HECKER:

НА КАКИЕ ПОВЕРХНОСТИ НЕЛЬЗЯ НАНОСИТЬ ШПАКЛЕВКУ

Категорически запрещается наносить полиэфирные шпатлевки на:

2K грунты кислотного отверждения (травящие, реактивные);

любые 1K грунты;

термопластичные покрытия.

Почему нельзя? Здесь вступает в действие термическая составляющая, проявляющаяся при полимеризации, и химическая несовместимость, свободный кислород 0 выделяется при полимеризации шпаклёвки, а так же стирол который выступает как «растворитель» растворяют низлежащие покрытия, если они не химически стойкие и не термореактивные.

При вскрытии банки со шпаклевкой первым делом хорошенько перемешайте ее, особенно если смола выступила на поверхности, потому что наполнители и пигменты при этом оседают на дно и сильно уплотняются. Даже если смола не выступила на поверхности, все равно шпаклёвку нужно обязательно перемешать, поскольку в шпаклёвке может присутствовать и лёгкие наполнитель которые легче смолы и всплывают, в итоге смола будет находится под слоем наполнителя. Для смешивания шпаклевки с отвердителем приготовьте два шпателя. Жидкие шпаклёвки (например американские или японские) удобно замешивать на «мольбертах» — небольших листах плотной мелованной бумаги, «мольберты» из металла, пластика, фанеры и т.д. дёшевы, не нужно покупать, но требуют длительного времени очистки, лист бумаги можно просто выкинуть. Подходит для этих целей лист органического стекла — в отличие от других материалов оргстекло легко очищается шпателем или ножом, но опять таки его придутся тщательно промывать, а это время. Впрочем, на чем размешивать — только ваш выбор. Главное, чтобы поверхность была чистой, гладкой и, желательно, твердой. Различные гофрированные поверхности, оказавшиеся под рукой, не подходят — в шпаклевку будет замешиваться воздух. Что касается объемов, желательно замешивать такое количество шпаклевки, которого будет достаточно для работы в течение 3-4 минут. Дальше шпатлевка начинает схватываться и процесс ее нанесения осложняется, а качество шпаклевания снижается.

Специальный планшет из пластика для смешивания шпаклёвок

Планшет бумажный, для размешивания шпаклёвок.

ПРОПОРЦИИ ДОБАВЛЕНИЯ КАТАЛИЗАТОРА

Полиэфирные шпаклевки — двухкомпонентные материалы. С банкой шпаклевки в комплекте всегда идет тюбик КАТАЛИЗАТОРА, с которым (не со всем сразу, а в определенных пропорциях) шпаклевочная масса смешивается перед применением. К слову, «отвердитель», как говорят мастера, на самом деле представляет собой инициатор полимеризации, катализатор — пероксид бензоила он же катализатор. Очень важно смешивать шпаклевку и отвердитель в точных пропорциях. Количество добавляемого отвердителя зависит от температуры воздуха и варьируется в пределах 1,5—3% от массы шпаклевки. Так, при нормальной температуре добавляется 2% отвердителя по массе. В жару (25°С и выше) допускается добавить чуть-чуть меньше отвердителя (1,5%), в холодное время (12°С и ниже) — чуть-чуть больше (3%). Но превышать рекомендованный максимум отвердителя, так же как и понижать минимум, нельзя — излишества вредны как для здоровья, так и для результата окраски. Довольно часто мастера, особенно в холодное время, добавляют отвердителя больше положенного, ожидая, что от этого шпаклевка быстрее схватится. Не тут-то было. На самом деле в реакцию вступает ровно столько отвердителя, сколько нужно, а его излишек (та часть, которая превышает трехпроцентный барьер) сохраняется в чистом виде. А поскольку пероксид — химически очень агрессивное вещество, то его остаток может «просочиться» через все слои покрытия вплоть до краски и прореагировать с ее пигментами, обесцветить их. В результате пятно шпаклевания будет видно на готовом ЛКП! Особенно это проявляется на голубых тонах. Вот такие «чудеса»…

Причина — избыток отвердителя либо его плохое перемешивание со шпатлевкой Так что если отвердителя взято слишком много и перемешанная шпатлевочная масса имеет розовый оттенок, то такой шпатлевкой лучше не пользоваться и выбросить ее сразу. Как говорится, от греха подальше… Если же добавить отвердителя меньше положенного, то тут недалеко и до разговоров о хрупкости шпатлевки, и о ее очень липких поверхностных слоях, которые мгновенно забивают шлифовальную бумагу и царапают поверхность. Такой слой также лучше удалить чтобы потом не было больше проблем с качеством ремонта. Если шпаклёвка будет забивать абразив, можно использовать абразивы не склонные к забиванию в виде абразивного грубого волокна или специальных щёток. Как можно удалить такие покрытия в этом видео:

КАК НЕ ПРОГАДАТЬ С ПРОПОРЦИЯМИ?

Обычно профессионалы добавляют отвердитель на глазок, но практика показывает, что его количество всегда автоматически занижается. Поэтому поначалу желательно несколько раз воспользоваться электронными весами, чтобы натренировать глаз. Как это сделать? Шпатель на котором будете перемешивать, положите на весы и обнулите их. Вторым шпателем положите 100 г шпатлевки. Следовательно, отвердителя мы должны добавить 2 г (2% от 100 г). Таким образом мы получаем правильное соотношение — 100:2. Если 100 грамм для вас много, положите 50 г шпатлевки и выдавите 1 г отвердителя (2% от 50 г). Визуально запомните это соотношение и в дальнейшем сможете спокойно обходиться без весов. Если и будет допущена небольшая погрешность, она в любом случае попадет в диапазон 1,5-3%. Но время от времени все равно перепроверяйте себя! Визуально соотношение 100:2 соответствует объемам столовой ложки и горошины. Это поможет вам при отсутствии весов. Кстати, шпатлевку из банки лучше доставать отдельным чистым шпателем. Нежелательно для этого использовать тот шпатель, который участвовал в перемешивании, иначе в банку будет «заноситься» пероксид и шпатлевка постепенно будет терять свою эластичность. Так же можно применить самый простой способ деления: делим сперва шпаклёвку пополам, получаем 50%, далее 50% делим пополам, получаем 25% и так до необходимого количества, нужного для смешивания, последний объём и будет равен тому объёму который нужно добавить в шпаклёвку, очень легко и просто и не требует оборудования. Некоторые производители упрощают пропорции путём изготовления специальных дозаторов или горловин своей шпаклёвки как например U-POL необходимо просто выдавить нужное количество материалов одинаковой длины.

Такую систему определения пропорций для своих шпаклёвок предлагает фирма Еверкоут

Дозатор для смешивания шпаклёвки, самое лучшее решение, при таком способе шпаклёвка всегда получается стабильной пропорции не зависимо от количества и не высыхает при открытии банки.

На первый взгляд техника перемешивания шпаклевки с отвердителем может показаться чем-то не особо важным, но на самом деле это весьма ответственный момент, так как неумело перемешанная смесь, из-за большого количества воздуха в ней, приводит к образованию пустот, крупных пор и кратеров, которые впоследствии вызывают просадку и даже местное отслоение покрытия.

Правильно перемешивать шпаклевку с отвердителем нужно рубящими, вдавливающими движениями (операция 1 и 2).

Такие движения будут вытеснять воздух в стороны, убирая пустоты. «Исключением из этого правила является шпатлевка со стекловолокном — ее нужно перемешивать не рубящими, а круговыми движениями, чтобы не повредить волокна, являющиеся арматурой этого материала.» — очередной миф по поводу разрушения волокон, на самом деле первые шпаклёвки со стекловолокном содержали длинные волокна и по классической схеме мешать шпаклёвку было крайне трудно, сейчас таких шпаклёвок практически нет. При смешивании важно следить за созданием однотонной массы (без прожилок и разводов контрастного цвета). Изменением цвета эмали и трудностями отверждения шпатлевки запугивать больше не будем, но забывать об этом нельзя. Красные прожилки в плохо промешанной смеси не заметит лишь халтурщик. Кстати, пероксид на самом деле — это вещество мутно-молочного цвета, а краситель (чаще всего ярко красный, синий) в него добавляют специально для контроля равномерности перемешивания. Для проверки однородности немного размажьте шпатлевку по шпателю (операция 3). Однотонный цвет говорит о готовности шпатлевки к нанесению. «Время жизни» приготовленной смеси непродолжительно — всего 5-7 минут. Так что поспешим. Кстати чтобы шпаклёвка не высыхала слишком быстро советую не держать её в комке, и чаще перемешивать, в комке температура повышается и реакция проходит быстрее, а перемешивание поможет снизить температуру. Один из примеров перемешивания можно увидеть в этом видео.

НАНЕСЕНИЕ ШПАКЛЕВКИ ЧЕМ?

Смешанная шпатлевка наносится на подготовленную поверхность шпателями (речь, естественно, идет о высоковязких материалах). Размер, форма, материал и прочие характеристики шпателя зависят от пристрастий мастера и технологичности применения в конкретной ситуации, но самое главное — шпатели всегда должны быть чистыми, а кромочка — ровной и гладкой. Для очистки шпателей ленивым рекомендуем замачивать их в растворителе, только резиновые надолго не оставляйте — сморщатся. гибкие резиновые шпателя удобно использовать для шпаклевания выпуклых и вогнутых поверхностей. О том как самому изготовить шпатель можно посмотреть тут:

Для промывания шпателей существуют специальные приспособления например как в этом видео:

При устранении больших неровностей не нужно стремиться выровнять все за один раз. Лучше нанести несколько тонких слоев, чем один толстый. Толстый слой может оказаться недостаточно плотным и в дальнейшем шпатлевка может проседать и давать трещины. Кроме того, в толстом слое может быть заключено большое количество пузырьков воздуха, которые при шлифовке превратятся в кратеры, требующие дополнительного шпаклевания, или останутся внутри слоя и вызовут проблемы в дальнейшем. В целом для создания качественного покрытия за один проход рекомендуется наносить слои толщиной не более 1,5-2 мм. Причем эти рекомендации актуальны и для многих стекловолоконных шпаклевок, изначально расчитанных на слои в 3–4 мм. Между последовательно наносимыми слоями шпатлевки необходимо выдерживать интервал времени от 20-30 минут до часа. В течение этого времени шпатлевочный слой еще способен принять на себя последующий слой без предварительного шлифования. Если прошло больше времени, шпатлевку необходимо зашлифовать, и уже после этого наносить следующий слой. Особое внимание следует уделить нанесению первого слоя. Большие умы посчитали, что для того, чтобы полностью вдавить шпатлевку в риски, оставленные абразивным материалом, и выдавить из них воздух, нужно приложить усилие 2-4 тонны на квадратный сантиметр. Поэтому первый слой (его еще называют адгезионным) мы должны наносить с максимальным усилием и только тонким слоем, протягивая шпателем всю область предполагаемого шпаклевания. Если усилие при нанесении первого слоя будет недостаточным, то впоследствии шпатлевка может давать усадку, «проваливаясь» в незаполненные пустоты в рисках, а на поверхности ЛКП проявятся шлифовальные риски. Так что первый слой нужно втирать в поверхность со всем энтузиазмом. А уже на него можно накладывать более толстые слои шпатлевки. Перед нанесением каждого последующего мазка необходимо проделать операции 1 и 2 по схеме перемешивания. Этим самым мы очищаем шпатель и переворачиваем шпатлевочную массу, что немного продлевает ее жизнеспособность (она слегка остывает). Металлический шпатель при нанесении необходимо держать под углом 45-60° по отношению к поверхности. Такой наклон обеспечивает максимальное вдавливание шпатлевки в риски и наилучшим образом вытесняет из слоя воздух. Нанесение шпатлевки Нанося шпатлевку помните, что чем аккуратнее будет зашпатлевана поверхность, тем легче ее будет шлифовать. Ваша задача заключается в том, чтобы распределить шпаклевку по поверхности ровным слоем, сделать его как можно более гладким и правильно сформированным. Для этого плавными движениями разглаживайте шпатлевку, убирая «ступеньки» и придавая детали желаемую форму. Границы зашпатлеванного участка также постарайтесь сгладить до максимально плавного состояния, оперев шпатель одним краем на маячковую поверхность (недеформированный участок). Данную операцию надо проводить достаточно быстро. Вы ограничены временем застывания шпаклевки. В общем, ничего сложного! Тщательно вмажьте шпатлевку, удаляя пузырьки воздуха, затем протяните и выйдите в «ноль». И все будет хорошо! Через 4-7 минут после смешивания шпаклевка начнет схватываться. Вы почувствуете этот момент по увеличению усилия при нанесении. Это сигнал о том, что пора закругляться и чистить шпателя.

Как правильно наносить можно увидеть и в этом видео.

ОСОБЕННОСТИ ПРИМЕНЕНИЯ ШПАКЛЕВОК СО СТЕКЛОВОЛОКНОМ

При работе со стекловолоконной шпаклевкой следует помнить, что после высыхания она становится очень жесткой и с трудом поддается шлифованию. Чтобы избежать этого, ее можно без шлифовки перекрыть другой, мягкой шпаклевкой. Поэтому не стоит заполнять неровность стекловолоконной шпаклевкой «заподлицо», а тем более «с горкой» — нужно оставлять 2-3 мм для слоя мягкой шпаклевки, которую мы нанесем минут через 20-30. Таким образом, во-первых, нам не нужно будет мучиться и шлифовать грубую стеклонаполненную шпаклевку (что нужно будет сделать, если она успеет высохнуть окончательно). Шлифовать придется только слой мягкой шпаклевки, что намного легче. А во-вторых, адгезия между слоями шпаклёвки будет мощнее, так как химическое взаимодействие недосушенной и свежей шпаклевки способствует этому. Если же шлифовать стекловолоконную шпаклевку все же пришлось, то делать это необходимо не позже, чем через 12 часов, поскольку дальше она «каменеет» и шлифовать ее станет намного сложнее. Вызвано это тем, что в ее состав входит только стекловолокно, и нет ни одного наполнителя, который бы облегчал шлифование. Так что приступайте к шлифованию такой шпаклевки в тот же день.

ОСОБЕННОСТИ ПРИМЕНЕНИЯ ШПАТЛЕВКИ С АЛЮМИНИЕМ

Шпатлевки с алюминиевым наполнителем обладают чуть более продолжительным временем «живучести» приготовленной смеси — оно на 3-4 минуты дольше, чем у остальных полиэфирных шпатлевок, что не может не радовать, особенно при работе на больших поверхностях. Но смешивать эту шпатлевку следует особенно тщательно, поскольку тяжелые частицы алюминия могут осесть в глубину слоя, а на поверхности останется несвязанная с отвердителем смола. В этом случае можно значительно ускорить и упростить процесс шлифования. Ведь шлифуется она все же труднее, чем мягкая. Структура шпаклёвки прекрасно отводит тепло от проблемных мест что нам даст наименьшую усадку и прекрасные сходы на поверхности.

Пример нанесения алюминиевой шпаклёвки — тонкий слой и очень широко

После нанесения наполнителя и шлифования алюминиевая за счёт широкого нанесения всегда будет выглядывать за пределы наполнителя что и даст нам отвод тепла и очень плавные сходы.

ОСОБЕННОСТИ ПРИМЕНЕНИЯ ДОВОДОЧНЫХ (ФИНИШНЫХ) ШПАТЛЕВОК

Здесь главные требования: не наносить слои толщиной более 1-1,5 мм за один раз, и не превышать общую толщину шпатлевочного слоя (2-3 мм). Для устранения глубоких неровностей предварительно применяйте наполнительную шпатлевку.

ОСОБЕННОСТИ ПРИМЕНЕНИЯ ЖИДКОЙ ШПАТЛЕВКИ

Жидкие шпатлевки наносятся в два-три слоя, обеспечивая при этом толщину покрытия в 300-1000 мкм. Желательно наносить жидкую шпатлевку только на всю поверхность детали и не наносить пятном — границы перехода все равно будут видны. Диаметр сопла для нанесения — 2-2,5 мм. Не забудьте об отвердителе! Его количество указано в техописании (обычно 5-10%). И не добавляйте в шпаклевку всяких растворителей. Качество покрытия от этого лучше не станет. Нельзя сушить жидкую шпатлевку в помещении с повышенной влажностью и обрабатывать с водой — ей присущи все те же проблемы, что и другим полиэфирным шпаклевкам. И также как и остальные шпатлевки она нуждается в перекрытии грунтом-наполнителем. Поверхность под нанесение жидкой шпаклёвки должна быть идеальной и такой как вы готовите под грунт, никакие неровности и глубокие риски этот материал не исправит! Он нужен лишь для того чтобы компенсировать грубые сходы наполнительных шпаклёвок, создать поверхность одной жесткости, чтобы не шлифовать материалы разной твёрдости.

Поверхность с нанесённым грунтом, под которым в одном случае была жидкая шпаклёвка и под которой нет жидкой шпаклёвки, четко видны обводы наполнителя.

Обычно к шлифованию шпатлевки можно приступать относительно скоро — уже через 20-30 минут после нанесения (при 20 °C). Точное время до шлифовки и условия сушки смотрите на упаковке. При низких температурах шпатлевка сохнет дольше, поэтому процесс полимеризации иногда ускоряют с помощью фенов и прочих подсобных инструментов. Если будете так делать, то прогревайте деталь изнутри и равномерным потоком по всей площади, потому что если прогревать снаружи и крест-накрест, увеличение неравномерных остаточных напряжений не заставит себя долго ждать. При этом нужно помнить, что полиэфирные шпаклевки чувствительны к высоким температурам и при перегреве могут растрескиваться и вспучиваться. Поэтому когда прогреваете деталь, следите за степенью нагрева на ощупь. Шпаклевка может быть в меру горячей, но ни в коем случае не должна жечь пальцы. Максимальная температура, которую выдерживает большинство полиэфирных шпаклевок — 60-80 °С. Некоторые шпатлевки выдерживают больший нагрев, например шпаклевка с алюминиевым наполнителем, которую можно греть аж до 135 °С. Ну а лучшей сушкой для шпаклевки без сомнений является коротковолновая ИК-лампа — это удобно, качественно и быстро. Такой способ сушки хорош тем, что дает полную гарантию отсутствия усадки шпаклевки в дальнейшем, а поверхность при этом готова к шлифованию уже через 5-7 минут. Только соблюдайте дистанцию — не менее 60 см от ремонтируемого места. При использовании полиэфирных шпаклевок, как и всех остальных ЛКМ, не пренебрегайте средствами защиты! Виниловые или латексные перчатки стоят копейки, а надев их на руки, сразу ощущаешь себя белым человеком. Применение респиратора при шлифовке обязательно! Хранить всю эту химию нужно плотно закрытой (иначе из банки будет выветриваться растворитель и шпаклевка будет терять свою эластичность) и не на солнце. Но существуют и современные способы работы и сушки шпаклёвки, так называемое «скоростное шпаклевание», метод требует навыков и шпаклёвки высокого качества, об этом наше видео:

В следующей статье займемся шлифованием шпатлевки.

РЕЗЮМЕ ПО ШПАТЛЕВАНИЮ

ПРИЧИНЫ ОТКЛОНЕНИЙ ШПАТЛЕВКИ ОТ НОРМЫ, ВОЗМОЖНЫЕ ДЕФЕКТЫ ПРИ РАБОТЕ И МЕТОДЫ ИХ УСТРАНЕНИЯ