СОРНОСТЬ

#Shelcolor#дефектыЛКП#ИсправитьДефектЛКП#ошибки_покраски#автокраски#автоэмали#малярка#урокималярам#сорность

«СОРНОСТЬ»: причины появления и технология устранения

Ищи тут»>vk.com/topic-68454731_34912083

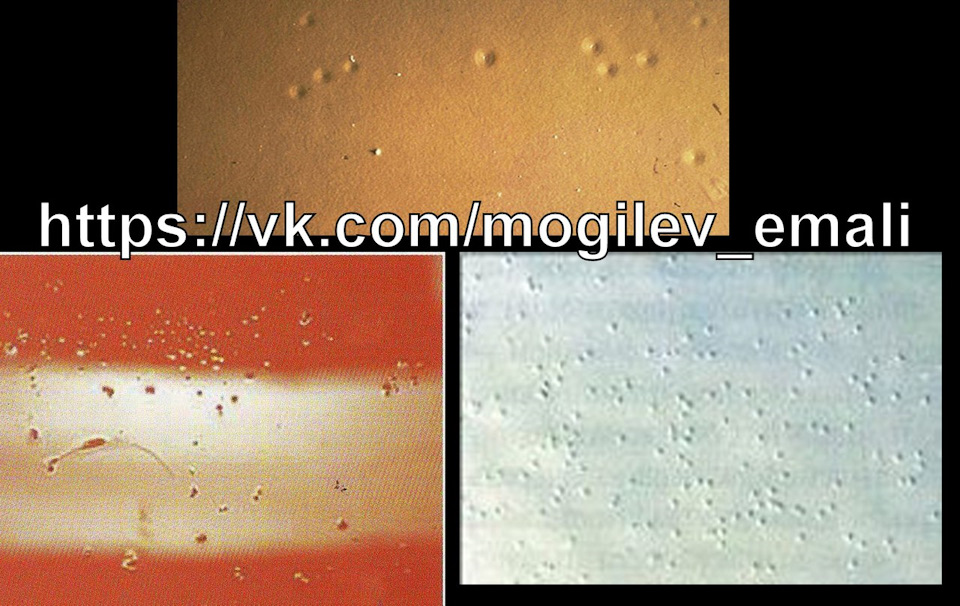

При наличии этого дефекта, на поверхности покрытия наблюдаются посторонние включения в виде точек и агрегативных частиц различной величины. Это существенно ухудшает внешний вид лакокрасочного покрытия и снижает его блеск.

Лакокрасочное покрытие с сорностью, может получиться по следующим причинам:

-Некачественная подготовка поверхности ( наличие сорности на подложке перед окрашиванием )

-Не профильтрован лакокрасочный материал

-Загрязнён растворитель, используемый для разбавления ЛКМ до рабочей вязкости

-Загрязнён сжатый воздух ( при пневмораспылении)

-Использование для окрашивания грязных инструментов и работа в грязной спецодежде, или спецодежде с наличием на ней ворса

-Коагуляция компонентов лакокрасочной композиции во время длительного хранения

Как исправить?

Соблюдать чистоту в цехе, не производить других работ, кроме окрашивания. Тщательно протереть шлифованную поверхность составом от пыли. Промыть растворителем систему подачи краски. Провести двойную фильтрацию краски. В процессе окрашивания не трогать грязь на оборудовании. Отшлифовать сорность и отполировать поверхность пастой 3М( 374,375,376), очень загрязненную поверхность отшлифовать и перекрасить. Все материалы и оборудование для кузовного ремонта можно приобрести в нашем магазине «Shelcolor». По адресу: г. Могилев, ул. Строителей 31 Б.

Допустимая сорность при покраске авто

Единая система защиты от коррозии и старения

Подготовка металлических поверхностей к окрашиванию

Unified system of corrosion and ageing protection.

Paint coatings. Metal surface preparation for painting

Дата введения 2006-01-01

Цели, основные принципы и основной порядок проведения работ по межгосударственной стандартизации установлены ГОСТ 1.0-92 «Межгосударственная система стандартизации. Основные положения» и ГОСТ 1.2-97 «Межгосударственная система стандартизации. Стандарты межгосударственные, правила и рекомендации по межгосударственной стандартизации. Порядок разработки, принятия, применения, обновления и отмены»

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «Научно-исследовательский институт лакокрасочных покрытий с опытным машиностроительным заводом «Виктория» (ОАО НИИ ЛКП с ОМЗ «Виктория»)

2 ВНЕСЕН Федеральным агентством по техническому регулированию и метрологии Российской Федерации

3 ПРИНЯТ Межгосударственным советом по стандартизации, метрологии и сертификации (протокол N 26 от 8 декабря 2004 г.)

За принятие стандарта проголосовали:

Краткое наименование страны по МК (ИСО 3166) 004-97

Сокращенное наименование национального органа по стандартизации

Госстандарт Республики Беларусь

Госстандарт Республики Казахстан

Федеральное агентство по техническому регулированию и метрологии

4 В настоящем стандарте учтены основные нормативные положения международного Руководства ИСО/МЭК 21:1999 «Принятие международных стандартов в качестве региональных или национальных стандартов»

5 Приказом Федерального агентства по техническому регулированию и метрологии от 9 июня 2005 г. N 149-ст межгосударственный стандарт ГОСТ 9.402-2004 введен в действие в качестве национального стандарта Российской Федерации с 1 января 2006 г.

7 ПЕРЕИЗДАНИЕ. Август 2006 г.

Информация о введении в действие (прекращении действия) настоящего стандарта публикуется в указателе «Национальные стандарты».

Введение

Незащищенные покрытиями металлы (черные и цветные) при эксплуатации в условиях умеренного, морского, тропического климата (в атмосфере или в помещении) подвергаются коррозии, которая может привести к их разрушению. Поэтому для защиты от коррозии, а также для придания изделиям декоративного вида металлические поверхности защищают с помощью лакокрасочных покрытий.

Конверсионные покрытия за счет своих изоляционных свойств ингибируют механизм подпленочной коррозии и улучшают физико-механические свойства последующего лакокрасочного слоя, что позволяет противостоять коррозионным процессам и обеспечивать требуемый срок службы изделия.

Настоящий стандарт не только устанавливает требования к качеству окрашиваемой поверхности, но и содержит рекомендации по технологическим процессам подготовки поверхности, позволяющим получать требуемое качество.

Характеристики лакокрасочных покрытий в большой степени зависят от состояния поверхности, подготовленной к окрашиванию. Основными факторами, влияющими на эти характеристики, являются наличие ржавчины, окалины, загрязнений (пыль, масла, соли, влага), качество конверсионных покрытий. В настоящем стандарте регламентированы требования к состоянию металлических поверхностей, подлежащих окрашиванию.

В данном стандарте основное внимание уделено технологическим процессам химической подготовки поверхности. Даны рекомендации по выбору технологических процессов подготовки поверхности в зависимости от типа металла и условий эксплуатации окрашенных изделий. Механическая подготовка поверхности представлена в виде обзора существующих методов. Относительно области применения, эффективности и ограничений механической подготовки поверхности приведены ссылки на международные стандарты.

При выборе типа неметаллических неорганических покрытий, используемых для окрашивания цветных металлов и их сплавов, нужно руководствоваться ГОСТ 9.303-84. В настоящем стандарте установлены требования только к фосфатным покрытиям на черных металлах.

Технологические процессы подготовки поверхности цветных металлов: оксидирование, анодное окисление и хроматирование алюминия, хроматирование цинка и кадмия приведены в ГОСТ 9.305-84.

В стандарте приведены основные термины и определения, относящиеся к подготовке поверхности. Оценка поверхности, подготовленной к окрашиванию, дана в соответствии с международными стандартами. В стандарте приведены ссылки на основные международные стандарты по подготовке поверхности стальных подложек перед окрашиванием.

В настоящий стандарт включены требования охраны здоровья и безопасности персонала и защиты окружающей среды.

Настоящий стандарт не затрагивает финансовые вопросы, но несоблюдение его требований может стать причиной серьезных экономических последствий, так как некачественная подготовка поверхности изделий существенно снижает срок службы лакокрасочного покрытия.

Введение настоящего стандарта будет способствовать оптимизации технологических процессов подготовки поверхности в промышленности, что несомненно приведет к повышению качества окрашивания.

1 Область применения

2 Нормативные ссылки

В настоящем стандарте использованы ссылки на следующие межгосударственные стандарты:

Проверяем качество покраски кузова автомобиля самостоятельно

В этой статье, мы дадим несколько советов автовладельцам, которые после покраски кузова автомобиля принимают его из ремонта и им требуется проверить качество выполненных работ на СТО.

Естественно, для того, чтобы быть окончательно уверенным в качестве выполненных работ по покраске, лучше пригласить для этого специалиста (проверенного эксперта, мастера малярно-кузовного участка), у которого имеется наметанный глаз и необходимые знания в области качества кузовного ремонта и покраски автомобиля, однако, если такого человека среди ваших знакомых нет, то для приемки авто, можно руководствоваться некоторыми рекомендациями наших специалистов.

Разнотон при покраске кузова

Для того, чтобы иметь представление о том, насколько точно маляры попали в цвет, осматривать машину надо в чистом виде после автомойки, в качественно освещенном, либо в просторном помещении в хорошими углами обзора, либо на улице, когда светло и сухо. Кузов обязательно должен быть чистым, а на ЛКП не должно быть влаги и конденсата (запотевание, капли дождя и т.д.). Самая распространенная ошибка при приеме авто после покраски кузова, это его осмотр на улице в дождливую погоду, когда не только разнотон невозможно определить, но и увидеть какой-либо иной брак поверхности ЛКП.

При определении качества попадания в цвет при покраске кузова автомобиля, обязательно следует выполнять осмотр покрашенных плоскостей под различными углами обзора и при различной интенсивности освещения. Изменение угла обзора дает представление о правильности нанесения и подборе фракций основы пигмента краски, а изменение интенсивности освещения показывает соответствие светоотражающих свойств краски основному цвету авто (особенно это касается цвета металлик, перл и т.д). Очень рекомендуется постараться, дополнительно сравнить покрашенный элемент с неокрашенным в солнечную погоду, когда в освещении присутствуют все составляющие спектра, поскольку зачастую бывает так, что разнотон выявляется только в лучах солнечного освещения, а при искусственном, ничего не заметно.

Частным случаем разнотона, является, так называемое, «вскипание лака», когда вследствие неправильного подбора лакокрасочных материалов, химический состав пигмента оказывается несовместим с лаком, вследствие чего он становится как бы помутневшим. Чаще всего, такое происходит тогда, когда для покраски кузова используется материалы разных производителей, в целях экономии на материалах (например, куплен несовместимы лак).

Шагрень после покраски

Естественно, есть случаи, когда вся машина качественно отполирована и шагрень, как таковая, вообще отсутствует. Тогда вам требуется проверить только качество полировки окрашенного элемента.

Проверка же шагрени выполняется визуальным ее сравнением с не покрашенной деталью и при обнаружении значительных отличий, нужно требовать мастера обеспечить яркое освещение для возможности сравнения степени блеска покрашенной с неокрашенной.

Как правило, если вы обнаружите перечисленные признаки, то они легко убираются дополнительной полировкой сопряженных элементов кузова автомобиля.

Сорность при покраске кузова

Сорность также определяется визуальным осмотром окрашенных поверхностей под различными углами обзора и желательно с применением лампы дневного света.

Прокраска торцов кузовного элемента

Для того, чтобы лакокрасочное покрытие после ремонта и покраски служило долго, чтобы не возникало прогрессирующей коррозии, которая как раз в первую очередь и появляется на некачественно прокрашенных торцах, покраска внешней плоскости кузовного элемента должна быть выполнена таким образом, чтобы металл был полностью изолирован от внешней среды.

Толщина лакокрасочного покрытия на кузове автомобиля

Также, очень полезно воспользоваться «толщиномером» для того, чтобы убедиться в том, что при покраске кузова автомобиля не использовалось излишнее количество шпаклевки. Все мы знаем, что некоторые станции технического обслуживания грешат этим.

Заключение о качестве ремонта и покраски автомобиля

Естественно, если вы не стоите рядом с мастерами на протяжении всего ремонта, то уверенности в том, что всё сделано правильно, быть не может и тут уже вопрос стоит в доверии к той или иной станции технического обслуживания.

Мы предлагаем доверить вашу машину нашему автоцентру «Крас и Ко», ведь все перечисленные процедуры проверки качества у нас выполняются специальным мастеров, который отвечает за приемку авто из малярно-кузовного цеха.

Вот уже 20 лет, контроль качества у нас в автосервисе является основным приоритетом. Приезжайте к нам на ремонт и техническое обслуживание, воспользуйтесь любыми услугами автосервиса и убедитесь в этом сами!

Автотехническая экспертиза. Исследуем лакокрасочные поверхности. Часть 1

Опытные эксперты по автотехническим экспертизам считают, что значительную часть досудебных и судебных экспертиз составляют дела, связанные с претензиями к кузову автомобиля. Это и понятно: кузов как часть автомобиля всегда «открыт миру». Автовладелец видит его почти целиком каждый день и может по-своему оценивать состояние кузова или изменения в нем. А доказывать это продавцу транспортного средства или ремонтнику кузовной станции достаточно сложно, а иногда и недешево. Давайте по материалам «Заключения эксперта» проследим, как развивалась и чем закончилась история одного автомобиля.

Преамбула

Автомобиль был приобретен в апреле 2013 года. В гарантийный период эксплуатации были обнаружены локальные вспучивания лакокрасочного покрытия кузова. По этому поводу истец обратился в ремонтную организацию – ООО «Х», где было проведено окрашивание четырех деталей кузова: дверь задняя левая, дверь задняя правая, крыло заднее левое, крыло заднее правое.

После этого в марте 2016 года на ранее окрашенных в рамках проведенного ремонта деталях кузова в тех же местах вновь были обнаружены локальные вспучивания лакокрасочного покрытия. Считая данный недостаток существенным, истец обратился с требованием вернуть денежную сумму, уплаченную за автомобиль, а также возместить иные убытки. Ответчик иск не признал.

Вопросы экспертам

1. Определить, имеются ли в автомобиле Renault Duster 2013 года выпуска дефекты лакокрасочного покрытия задней левой двери, заднего левого крыла, задней правой двери, заднего правого крыла.

2. В случае выявления дефектов определить, какой характер они носят: производственный, эксплуатационный, в результате ранее проведенного некачественного ремонта или другой, являются ли дефекты повторными после их устранения или первичными.

В связи с данными обстоятельствами судом была назначена судебная автотехническая экспертиза.

Термины и определения

Дефект – каждое отдельное несоответствие транспортного средства (компонента) установленным требованиям.

Дефект – каждое отдельное несоответствие продукции установленным требованиям.

Несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции относится к конструктивным дефектам. Несоответствие требованиям нормативной документации на изготовление или поставку продукции относится к производственным дефектам.

Повреждение – событие, заключающееся в нарушении исправного состояния объекта при сохранении работоспособного состояния.

Лакокрасочное покрытие – сплошное покрытие, полученное в результате нанесения одного или нескольких слоев лакокрасочного материала на окрашиваемую поверхность.

Декоративные свойства лакокрасочного покрытия – способность лакокрасочного покрытия придавать окрашенной поверхности заданный цвет и блеск.

Защитные свойства лакокрасочного покрытия – способность лакокрасочного покрытия предотвращать или замедлять коррозию металлических или разрушение неметаллических поверхностей в условиях агрессивного воздействия внешних факторов.

Блеск лакокрасочного покрытия – оптическое свойство поверхности лакокрасочного покрытия, характеризующееся ее способностью зеркально отражать световые лучи.

Шагрень лакокрасочного покрытия – эффект, при котором поверхность лакокрасочного покрытия приобретает характерную текстуру кожуры апельсина.

Наплывы на лакокрасочном покрытии – локальные неоднородности толщины лакокрасочного покрытия, образующиеся в результате стекания вниз лакокрасочного материала во время сушки в вертикальном или наклонном положении.

«Потеки» – устаревший термин.

Адгезионная прочность лакокрасочного покрытия – совокупность сил, связывающих высохшее лакокрасочное покрытие с окрашиваемой поверхностью.

Твердость лакокрасочного покрытия – способность высохшего лакокрасочного покрытия сопротивляться проникновению или вдавливанию твердого тела.

Толщина лакокрасочного покрытия – расстояние между поверхностью покрытия и окрашиваемой поверхностью.

Меление лакокрасочного покрытия – разрушение пигментированных лакокрасочных покрытий, сопровождающееся образованием свободных частиц пигмента.

Меление лакокрасочного покрытия – появление на поверхности лакокрасочного покрытия тонкого легкоснимаемого порошка, вызванное деструкцией одного или нескольких его компонентов.

Отслаивание лакокрасочного покрытия – самопроизвольное отделение некоторых участков лакокрасочного покрытия от окрашиваемой поверхности вследствие потери адгезии.

Вздутие лакокрасочного покрытия – выпуклая деформация лакокрасочного покрытия, обусловленная локальным отделением одного или нескольких составляющих его слоев.

Термин «повреждение» будет использоваться в расширенном смысле, подразумевающем любое отклонение (ухудшение) свойства (параметра) от исходного либо заданного значения или состояния.

Вопрос 1

Определить, имеются ли в автомобиле Renault Duster 2013 года выпуска дефекты лакокрасочного покрытия задней левой двери, заднего левого крыла, задней правой двери, заднего правого крыла?

Вместе с экспертом начинаем искать ответы на эти вопросы.

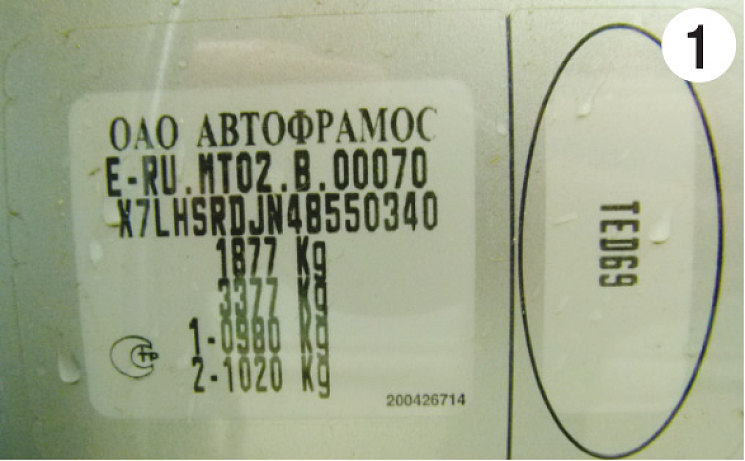

На табличке изготовителя указан код лакокрасочного покрытия кузова «D69» (фото 1). В соответствии с данными программы цветоподбора PHOENIX в лакокрасочной системе SPIES HECKER установлен компонентный состав эмали, представленный в табл. 1. Количественные характеристики каждого компонента даны из расчета получения около 941 г готового продукта.

При осмотре лакокрасочного покрытия наружных поверхностей кузова установлено, что лакокрасочное покрытие относится к категории эффектных металлизированных покрытий. Это подтверждается компонентным составом эмали, приведенным в табл. 1, который включает большое количество металлизированных серебристых компонентов. Такое лакокрасочное покрытие является комплексным и, как правило, после нанесения на технологической линии производителя состоит из следующих слоев.

1. Грунтовочный слой.

2. Выравнивающий слой.

4. Слой прозрачного бесцветного лака.

Лакокрасочное покрытие кузова автомобиля по своему назначению относится к виду защитно-декоративных покрытий, предназначенных для защиты окрашиваемой поверхности от воздействия факторов внешней среды и придания изделию декоративного вида. Стандарты устанавливают требования к показателям, характеризующим защитные и декоративные свойства лакокрасочного покрытия.

Лакокрасочное покрытие кузова автомобиля среднего класса, к которым относится автомобиль модели Renault Duster, должно соответствовать II классу.

ГОСТ 9.032–74 нормирует следующие свойства лакокрасочных покрытий II класса:

– потеки (в соответствии с ГОСТ 28246–2006 – наплывы);

ГОСТ 9.407–2015 устанавливает перечень свойств, характеризующих внешний вид и защитные свойства лакокрасочных покрытий. К свойствам, характеризующим внешний вид, ГОСТ 9.407–2015 относит:

К повреждениям, нарушающим защитные свойства лакокрасочного покрытия, ГОСТ 9.407–2015 относит:

Кроме приведенных выше, могут быть другие дефекты и повреждения, влияющие на декоративные и защитные свойства лакокрасочных покрытий и не указанные в ГОСТ 28246–2006.

Исследование лакокрасочного покрытия задней левой двери, задней правой двери, заднего левого крыла и заднего правого крыла кузова автомобиля Renault Duster проводилось с целью установления наличия или отсутствия дефектов, указанных в ГОСТах, а также повреждений, возникающих в процессе эксплуатации, которые в ГОСТах не приводятся, но описаны в специальной, справочной и методической литературе.

В соответствии с Техническим регламентом Таможенного союза ТР ТС 018/2011 длительность эксплуатации транспортного средства исчисляется от даты его первой регистрации. В соответствии с записями в Паспорте ТС (л. д. 27) и Свидетельстве о регистрации ТС автомобиль Renault Duster был поставлен на регистрационный учет в мае 2013 года. На момент проведения экспертизы автомобиль имел длительность эксплуатации 3,6 года.

В процессе эксплуатации автомобиля свойства лакокрасочного покрытия неизбежно меняются. В соответствии с материалами дела в процессе эксплуатации автомобиля в ноябре 2015 года проводилось ремонтное окрашивание четырех панелей кузова: двери задней левой, двери задней правой, крыла заднего левого и крыла заднего правого. Срок эксплуатации лакокрасочного покрытия, нанесенного в ноябре 2015 года, составляет один год.

Лакокрасочное покрытие наружных панелей кузова автомобиля Renault Duster гладкое, глянцевое, с незначительной шагренью, характерной для покрытий кузовов автомобилей массового и крупносерийного производства, сформированных на производственной линии окрашивания кузовов при их производстве, а также при нанесении ремонтного лакокрасочного покрытия в соответствии с предписанной производителем технологией.

В соответствии с ГОСТ 9.407–2015 и ГОСТ 31975–2013 блеск металлизированного лакокрасочного покрытия приборными методами не оценивается. Блеск лакокрасочного покрытия кузова исследуемого автомобиля визуально оценивается как хороший, обеспечивающий зеркальное отражение с незначительным искажением отражения за счет естественной шагрени. Некоторое незначительное снижение блеска вызвано множественными мелкими поверхностными царапинами эксплуатационного характера.

Инородные включения в лакокрасочное покрытие размером 0,5 мм и более (сорность) отсутствуют (ГОСТ 9.032–74). Требование по параметру «включения» для покрытия II класса выполняется.

Разнооттеночность лакокрасочного покрытия определялась визуально при естественном и искусственном освещении в максимальной степени приближенно к требованиям ГОСТ 29319–92. Полностью выполнить условия ГОСТ 29319–92 для кузова автомобиля не представляется возможным, так как ГОСТ предполагает работу не с крупногабаритными изделиями, имеющими криволинейные поверхности, а с образцами в виде плоских пластин с размерами от 120 × 50 мм до 150 × 100 мм. Разнооттеночность лакокрасочного покрытия внешних поверхностей кузова исследуемого автомобиля, в том числе задних дверей и задних крыльев, при осмотре при естественном и искусственном освещении не проявляется.

Меление лакокрасочного покрытия проверяется у пигментированных лакокрасочных покрытий. Внешним слоем лакокрасочной системы кузова исследуемого автомобиля является прозрачный непигментированный лак. Проверка меления в соответствии с ГОСТ 16976–71 с помощью хлопчатобумажной ткани черного и белого цветов показала, что частицы лака на ткани отсутствуют. Это означает, что разрушение материала лака с образованием мелких отделяющихся частиц отсутствует.

Для оценки грязеудержания лакокрасочного покрытия было проведено исследование кузова в состоянии поставки, т. е. в загрязненном состоянии, и после технологической мойки водным моющим раствором. Исследование показало, что эксплуатационные дорожные загрязнения моечным раствором были удалены. После мойки на кузове сохранились только мелкие выпуклые наслоения вещества черного цвета, схожего по внешним признакам с каплями дорожного битума, используемого при строительстве и ремонте дорог и не удаляемого водными моющими растворами. Эти наслоения удаляются очистителем битумных пятен DW5628. Лакокрасочное покрытие кузова исследуемого автомобиля не проявляет повышенное грязеудержание.

Штрихи от окраски кистью, риски от шлифовального инструмента, наплывы (потеки) на наружных панелях кузова, в том числе и на задних дверях и задних крыльях, отсутствуют. Волнистость покрытия в соответствии с ГОСТ 9.032–74 не может быть определена, так как этот параметр установлен для плоских окрашенных поверхностей размером не менее 500 мм, такие плоские поверхности у кузова автомобиля Renault Duster отсутствуют. Неоднородность рисунка не оценивается, так как лакокрасочное покрытие кузова не имеет рисунка.

Признаки термического повреждения лакокрасочного покрытия кузова исследуемого автомобиля в виде изменения цвета, термической деструкции, термической деформации и т.п. отсутствуют.

Растрескивание и выветривание лакокрасочного покрытия кузова автомобиля отсутствуют. Растворение покрытия не проверялось, так как при внешнем осмотре отсутствуют какие-либо признаки растворения лакокрасочного покрытия. При осмотре покрытия также установлено отсутствие в нем пузырей.

Лакокрасочное покрытие деталей кузова автомобиля Renault Duster, указанных в определении суда, имеет следующие повреждения.

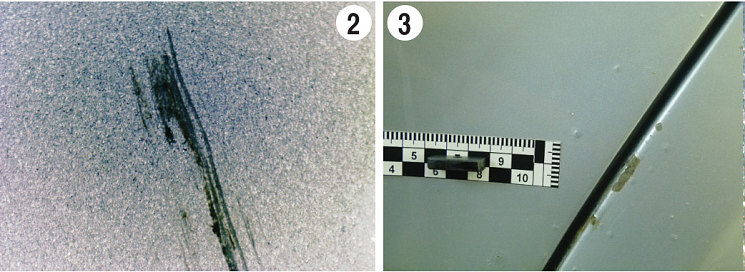

Дверь задняя левая. Множество мелких по глубине царапин в пределах слоя лака в углублении под наружной ручкой. Наклонная царапина длиной 11 мм на передней стойке рамы окна двери (фото 2, 3). Мелкие по глубине царапины в средней по высоте части двери. Точечные наслоения вещества черного цвета, схожего по внешним признакам с дорожным битумом. Наслоения удаляются очистителем DW5628. В задней части двери имеются множественные сколы и срезы лакокрасочного покрытия.

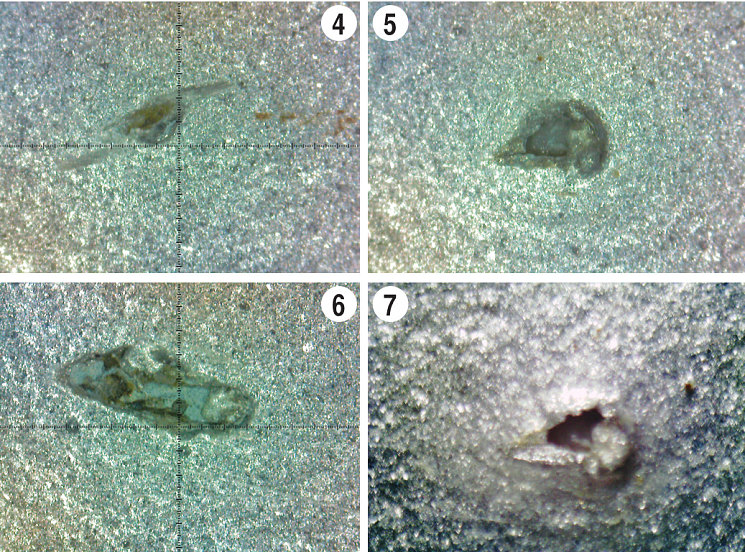

Микроскопическое исследование показывает наличие следов внешнего механического воздействия и разрушения покрытия, следов резания на кромках покрытия и на поверхности металла (фото 4, 5, 6). В местах механического разрушения образовались очаги вздутия лакокрасочного покрытия и признаки коррозионного процесса в виде вещества бурого цвета, схожего по внешним признакам с продуктами коррозии железа (фото 7).

Очаги вздутия покрытия располагаются на локальном участке вогнутой формы в зоне сопряжения с задним левым крылом в задней части двери. Поверхность участка повреждения покрытия обращена в сторону движения автомобиля. Ширина этого участка составляет около 50 мм. На остальной поверхности двери очаги вздутия лакокрасочного покрытия отсутствуют.