Дозаторы для сыпучих продуктов и жидкостей: классификация, особенности применения на производстве

Дозаторы для сыпучих продуктов, вязких материалов и жидкостей– это аппараты, позволяющие в автоматическом режиме разделить на дозы любые вещества (вне зависимости от размеров их фракций).

Содержание

Для более точного измерения на оборудовании устанавливается примерная погрешность и общая производительность приборов в системе. Каждый дозатор в обязательном порядке оснащен блоком управления. Этот блок представляет собой автоматический регулятор на базе компьютера. В качестве материала для деталей, напрямую контактирующих с продуктом, применяется нержавеющая сталь, титановые сплавы, высококачественные пластик и т.д.

Преимущества использования дозаторов на производстве

Дозирующие установки являются высокоточными автоматическими устройствами, предназначенными для дозировки продукта или материала по параметрам, указанным пользователям в настройках. Дозатор – это важный элемент производственной системы. К его преимуществам можно отнести:

Виды дозаторов для сыпучих материалов и жидкостей

Существует немало способ классифицировать промышленные дозаторы. В большинстве случаев их подразделяют на группы в соответствие со следующими признаками:

В современных промышленных установках применяется и весовой, и объемный способ дозирования. Дозаторы обеих разновидностей имеют примерно одинаковую производительность, поэтому выбор той или иной модели устройства обуславливается только техническими характеристиками дозируемой продукции.

Объемные дозаторы

Объемные дозаторы представляют собой устройства для дозирования материалов соразмерно их объему. Они подходят для жидких, сыпучих и вязких веществ. К таким конструкциям можно отнести поршневые и шестеренчатые дозаторы.

Поршневые дозаторы функционируют за счет вращательно-поступательных движений. Они используются для дозирования жидкостей практически любой консистенции (проблемы могут возникнуть только с дозированием особо вязких материалов). Жидкость сначала аккуратно втягивается, а затем выталкивается в установленном объеме. Благодаря специальным выпускным и впускным клапанам материал не вытекает.

Шестеренчатые дозаторы работают за счет специальной шестерни, вращающейся в цилиндрической камере. Дозирование в них осуществляется 2 способами: по количеству оборотов шестерни или через клапан при условии непрерывного движения всей конструкции. Второй метод дозировки встречается намного чаще, поскольку он обладает наибольшей точностью. При этом использование объемного дозатора накладывает ряд ограничений на сам процесс измерений:

Весовые дозаторы

Весовой дозатор используется для взвешивания и дозирования сырья и продуктов, которые не продаются поштучно. Устройство может работать с любыми веществами вне зависимости от их вязкости, размера частиц и химического состава. Преимущественно его применяют на производственных предприятиях во время фасовки и упаковывания товара. Существует много разновидностей весовых дозаторов, но чаще всего используются следующие устройства: шнековые, линейно-лотковые, бункерные, мультиголовочные и вибрационные.

Шнековые дозаторы оснащены специальным шнеком, лопастями и датчиком уровня материала в бункере, с помощью которых происходит постоянное интенсивное перемешивание сыпучих веществ. Весовой бункерный дозатор сыпучих материалов используется для непрерывного дозирования материалов в технологических линиях. В его конструкцию входит бункер, система управления и разгрузочное устройство (питатель и клапан).

В линейно-лотковых дозаторах измеряемая продукция поступает на лотки, расположенные под небольшим углом. Лотки, которые используются в этих установках, бывают двух видов: тонкого и грубого дозирования. Устройства работают по примерно одинаковому сценарию: сначала в измерительную емкость высыпается доза чуть меньше требуемой, а затем происходит более точная отсыпка.

Мультиголовочные дозаторы – это более современные установки. В них предусмотрено несколько рядов емкостей, расположенных друг над другом. Из этих емкостей сырье проникает в измерительные камеры, где происходит постоянная проверка массы. В каждой емкости весовые показатели могут отличаться. Точность дозирования достигается за счет особого алгоритма подсчета и направления необходимого количества материала в продуктовод. Благодаря инновационной технологии взвешивания мультиголовочные дозаторы пользуются наибольшей популярностью на производстве.

Вибрационный дозатор сыпучих материалов – это оборудование, которое используется для подачи и предварительной дозировки сыпучих веществ. Преимущественно оно применяется для приготовления различных строительных смесей. Принцип действия агрегата основан на постепенном перемещении материала в результате его вибрации. Его главным недостатком считается большая погрешность, из-за чего он практически не используется на производствах, где требуется высокая точность дозировки.

Применение оборудования для дозировки

Промышленные дозаторы используются на различных производственных предприятиях для расфасовки:

Дозатор – устройство, которое применяется везде, где требуется отмерить определенное количество каких либо материалов. Подобная аппаратура способна дозировать любые вещества кроме газообразных. Дозирующее оборудование упрощает дальнейшую реализацию продукции, поскольку позволяет продавать ее как мелким оптом, так и в розницу.

Помимо производственных процессов дозаторы применяются и при утилизации отходов, а также при их дальнейшей переработке. Для этого необходимо их разделять в соответствие с их видом, маркой, химическим составом, конструктивными особенностями, состоянием и т.д. В большинстве случаев утилизация отходов подразумевает их дробление, помол и химическую обработку. Во время переработки в большинстве случаев требуется разделять отходы по разным фракциям по крупности, а затем постепенно направлять их в оборудование для измельчения. Именно для этого и используются дозаторы.

Как выбрать дозатор

Промышленный дозатор выбирается с учетом его дальнейшего применения. При этом учитываются следующие критерии:

Все эти технические характеристики изначально указываются в сопроводительной документации к устройству. Перед покупкой дозирующего оборудования необходимо внимательно ознакомиться с его описанием. Стоимость устройства зависит от свойств агрегатов. Небольшие дозаторы сыпучих материалов малой производительности стоят дешевле других, но они будут уместны далеко не на всех производственных линиях. Т.е. не стоит экономить на функциональности оборудования. Это может негативным образом сказаться на всем процессе производства и расфасовки продукции.

Как оборудовать линию дозирования на производстве

При создании линии дозирования необходимо учитывать химические и физические свойства веществ, которые будут измеряться и фасоваться. Эта информация даст возможность определиться с необходимой аппаратурой для построения системы. При оборудовании линии дозирования для продукции с любой консистенцией нужно учитывать:

Но вне зависимости от того, какое именно ведется производство, дозатор должен быть качественным. От технических характеристик устройств зависит эффективность и результативность всей технологической линии. Правильно подобранное дозирующее оборудование помогает оптимизировать производственный процесс, увеличить прибыль компании и вывести ее на новый уровень.

Где можно приобрести промышленные дозаторы и запчасти к ним

Компания ООО «ЭкоУниверсал» занимается поставками различного дозирующего оборудования и комплектующие к нему. Здесь можно купить питатель, лоток, клапаны и т.д. Все товары, представленные в каталоге фирмы, имеют отличные эксплуатационные характеристики. На готовые устройства и их запчасти предоставляется гарантия. Сроки гарантийного обслуживания зависят от характеристик аппаратуры. Помимо этого, клиенты могут рассчитывать на сервисное обслуживание оборудования сотрудниками «ЭкоУниверсал».

Разновидности промышленных дозаторов и сферы их применения

Большая часть промышленных дозаторов, независимо от направлений их применения, условно делятся на два основных типа в соответствии с особенностями их работы — непрерывного или дискретного действия. В подавляющем большинстве случаев используются именно дискретные модели, поскольку они хорошо подходят для дозирования и последующей фасовки различной продукции.

Дозирование сыпучих продуктов также эффективно происходит за счет такого оборудования, причем в некоторых исключительных случаях используются отсчитывающие устройства, способные делить продукцию буквально поштучно. Тем не менее, по принципу разделения продукции существует два основополагающих вида — весовые и объемные.

Виды объемных дозаторов

Линии для дозировки продуктов соразмерно их объему, отлично подходят для жидких, вязких и даже сыпучих материалов. В последнем случае важно, чтобы продукт по своей объемной массе был достаточно стабильным, чтобы равномерно распределять объем с минимальными отклонениями по весу.

В категории дозаторов для жидких и вязких продуктов наиболее популярными и распространенными считаются следующие типы:

Разновидностью шестеренчатых дозаторов являются их кулачковые аналоги, в которых вместо шестерен используются специальные кулачки, которые визуально похожи либо на цифру 8, либо на цветок с тремя лепестками.

Виды дозаторов для сыпучих продуктов

В число наиболее распространенных следует причислить дозаторы стаканчикового типа, которые обладают массой вариаций собственного названия, зависимо от производителя оборудования. При этом они отлично подходят для точного дозирования ряда продуктов:

Процесс измерения происходит при помощи специальных стаканов цилиндрической формы, в которых можно точно регулировать необходимый объем продукции. Количество их может достигать вплоть до 12 штук, но в реальных сценариях использования наибольшее распространение получили модели на 6-8 стаканов, которые обладают достаточной производительностью и при этом позволяют обеспечить адекватный диаметр и размеры самого дозатора.

Камерные дозаторы

Такие модели также известны, как роторные или барабанные. Среди наиболее распространенных сфер применения — дозирование небольших порций сыпучих продуктов в специальные плоские пакеты. При этом допустимый объем дозировки не превышает 200 см3. Особо эффективно подобное решение в многоручьевом режиме работы, поскольку обеспечивает точность измерения и при этом гарантирует высокий уровень производительности.

Конструктивная особенность этого типа дозаторов заключается в том, что они находятся в постоянном движении — в верхнем положении происходит наполнение стаканов точным объемом продукта, а при нижнем происходит его высыпание в специальную тару через продуктовод.

Другие виды дозаторов

Маятниковые

Такой тип дозаторов применяется на тех же производственных линиях, что и камерные, но при этом обладает рядом конструктивных особенностей. Постоянно движущийся из одного края емкости в другой маятник перемещает продукт к заслонке, которая при достижении определенного объема перебрасывается в другое положение, а «измеренный» продукт отправляется на упаковочную линию. В это же время вторая половина емкости, отгороженная заслонкой, активно наполняется сыпучим материалом, поэтому такой тип дозаторов отличается достаточно хорошими показателями производительности.

Шиберные

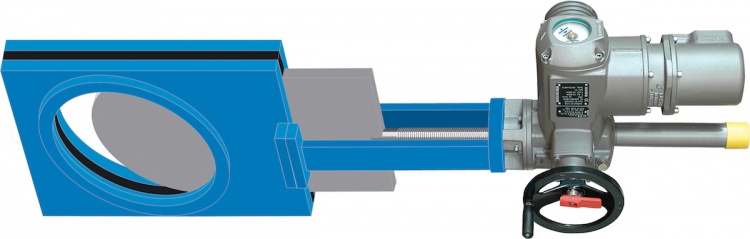

Этот вариант отлично подойдет для небольшого производства, поскольку применяется исключительно в автоматах с низкой производительностью. Еще один из вариантов использования — на полуавтоматическом или вовсе ручном оборудовании. Принцип действия устройства предельно простой и предусматривает перемещение специальной мерной емкости из зоны загрузки в зону выгрузки.

Шнековые

Применяются такие дозаторы в основном с теми видами материалов, которые можно назвать трудносыпучими. В их число входят крахмал, мука и другие продукты, которые при длительном хранении начинают слеживаться. За счет специального шнека, лопастей и датчика уровня в бункере происходит постоянное перемешивание сыпучего материала. При этом дозирование происходит за счет угла поворота вертикального шнека с последующим перемещением измеренной дозы продукции в продуктовод.

Весовые дозаторы

Среди этой категории наиболее распространенным вариант считаются дозаторы двойного действия, поскольку «прямые» устройства обладают достаточно низким уровнем производительности. Наиболее распространены следующие типы дозаторов:

Мультиголовочные дозаторы на данный момент считаются одним из самых популярных и востребованных вариантов, хотя и другие типы до сих пор пользуются высоким уровнем спроса ввиду тех или иных сценариев использования на производстве.

Дозирование сырья

Дозирование сырья в хлебопекарном производстве — это порционное или непрерывное отвешивание или объемное отмеривание сырья в количествах, предусмотренных рецептурами при приготовлении полуфабрикатов и теста. Дозирование сырья — одна из важнейших операций в процессе приготовления теста. От того как будет произведена эта операция зависят свойства теста и его технологические параметры, а следовательно, и качество готовых изделий.

Дозирование сырья осуществляется с использованием специальных дозировочных станций или дозирующих машин.

По назначению различают дозаторы для сыпучих и жидких компонентов. Дозаторы могут быть непрерывного и периодического действия. По принципу дозирования их разделяют на весовые и объемные.

При порционном замесе теста муку дозируют автомукомерами МД-100, МД-200 и дозатором Ш2-ХДА, а также дозатором-просеивателем ВК-1007. Эти дозаторы работают по весовому принципу. Дозаторы муки обычно устанавливают над месильной машиной на четырех колоннах, крепят к общей металлической раме или подвешивают к перекрытию. Нижняя часть бункера автовесов должна находиться на высоте не менее 2 м от пола. Ось бункера автомукомера располагается на 100 мм правее оси тестомесильной машины. Рядом с тестомесильной машиной с правой стороны располагается дозировочная аппаратура для дозирования жидких компонентов.

Наиболее часто для дозирования муки применяется дозатор сыпучих компонентов Ш2-ХДА. Он состоит из бункера, подвешенного с помощью весового рычага и подвесок к раме, досыпоч-ного устройства и отдельно монтируемого навесного ящика управления со стойкой для дублирующего циферблатного указателя. К раме прикрепляется досыпочное устройство, предназначенное для повышения точности дозирования сыпучего компонента. Основное количество дозируемого сыпучего компонента (90—95% заданной массы) поступает в бункер дозатора с помощью производственного питателя, остальные 10—5% — досыпочного устройства.

В нижней части бункера имеется заслонка, которая открывается и закрывается с помощью исполнительного механизма. Для создания лучших условий опорожнения бункера и разрушения сводов муки, которые могут образовываться при его загрузке, к бункеру крепиться вибратор, который автоматически включается при открытии заслонки и выключается при ее закрытии.

Дозатор жидких компонентов Ш2-ХДБ предназначен для периодического дозирования воды, дрожжевой суспензии, растворов соли, сахара, жидкого жира, закваски и других жидких компонентов (рис. 20). Этот дозатор может производить последовательный набор доз жидких компонентов по заранее заданной программе в соответствии с рецептурой замешиваемого полуфабриката.

Для дискретного дозирования и темперирования воды, идущей на замес теста, поддержания заданной температуры смеси холодной и горячей воды в пекарнях малой мощности применяют дозатор-регулятор температуры воды Дозатерм-15. Горячая и холодная вода поступает по трубопроводам в смеситель, который автоматически поддерживает заданную температуру воды на выходе из дозатора-регулятора. Управление потоком воды, поступающей в тестомесильную машину, осуществляется клапаном, который управляется счетчиком. Изменение расхода объема отпускаемой воды осуществляется с помощью регулятора расхода.

Для непрерывного дозирования жидких компонентов применяют дозировочные станции ВНИИХП-0-6 и ВНИИХП-0-5. Первая станция предназначена для непрерывного объемного дозирования четырех компонентов: воды, солевого и сахарного растворов и жира. Принцип работы дозировочной станции заключается в последовательном отмеривании жидкостей через равные промежутки времени в камерах регулируемого объема.

Дозировочная станция состоит из следующих основных частей: приводного механизма, питающего бачка, водосмесителя, дозирующих органов для четырех жидких компонентов, блока электрооборудования и пульта управления.

Дозировочная станция ВНИИХП-0-5 для непрерывного дозирования двух жидких компонентов при замесе опары.

Рис. 21. Станция дозирования жидких компонентов Ш2-ХДМ: 1 — шкаф электрооборудования; 2 — выключатель управления станции; 3 — терморегулятор; 4 — блок дозирования; 5 — шкала настройки дозы; 6 — рукоятка настройки дозы; 7 — основание станции.

Для приготовления воды заданной температуры и дозирования пяти жидких компонентов по объему порционно-непрерывным методом предназначена станция Ш2-ХДМ для жидких компонентов (рис. 21). Станция осуществляет дозирование воды, солевого и сахарного растворов, жира, дрожжевой суспензии. Работает в двух режимах: непрерывном и дискретном (при заданном числе сливов).

Оборудование для дозирования пищевых продуктов и изделий

Классификация оборудования для дозирования пищевой продукции и изделий

Оборудование для дозирования пищевой продукции и изделий включает объемные и весовые дозаторы, а также питатели штучных изделий, специально предназначенные для измерения количества вещества, поступающего в отдельную упаковку потребительской тары.

Целью функционирования данной группы дозировочного оборудования является формирование заданной дозы продукции, измерение объема или массы дозы и загрузка отмеренной дозы в упаковку (коробку, пачку, бутылку и т.п.).

Разнообразие структурно-механических свойств упаковываемой пищевой продукции, а также требованиям к условиям ее упаковывания обусловливают специфичность конструкций дозировочных устройств. Каждая конструкция устройств имеет свои отличия и особенности в зависимости от вида упаковываемой продукции, упаковки и производительности. Поэтому в настоящее время практически не осуществляется разработка и изготовление серийных дозаторов продукции как отдельных составных частей технологической линии на уровне машин и установок. Исключение составляют объемные и весовые дозаторы для упаковывания продукции в крупногабаритную тару (мешки, бочки, цистерны и т.п.), а также весовые дозаторы для сыпучих продуктов и предварительно завернутых штучных изделий.

На рисунке 1 представлена классификация устройств для дозирования упаковываемой продукции, являющихся составными частями дозаторов и упаковочных машин для пищевой продукции. Для дозирования пищевой продукции применяются объемный и гравитационный (весовой) методы измерения количества вещества, а также подача штучных изделий на упаковывание при помощи механических питателей.

Метод объемного дозирования

Метод объемного дозирования применяется для измерения объема сплошных сред: сыпучих и жидких продуктов, а также мелкоштучных изделий. Способы объемного дозирования и конструкции измерителей объема существенно зависят от физико-механических свойств дозируемой продукции.

Точность дозирования зависит от качества изготовления дозатора, свойств продукта, правильности настройки и других факторов. Если сыпучий продукт обладает пониженной сыпучестью, например влажный сахар-песок, концентраты киселя, пищевые концентраты первых блюд, то дозирование их затруднено. В таких случаях эффективнее использовать объемные дозаторы с вибрирующими элементами мерных емкостей.

Особое место среди сыпучих продуктов занимают мелкодисперсные пылевидные продукты, такие, как мука, какао-порошок, сухой крахмал, сахарная пудра. Эти продукты обладают пониженной сыпучестью. Одной из причин этого является то, что в результате высокой дисперсности через массу продукта плохо проходит воздух. Условия заполнения мерных емкостей таковы, что в процессе засыпания продукта из емкостей вытесняется воздух, который выходит в атмосферу только через слой продукта в бункере. Воздух относительно легко проходит через слой материала при невысокой его дисперсности, а мерные емкости хорошо заполняются, вследствие чего достигается удовлетворительная точность дозирования.

Объемные поршневые дозаторы применяются также для дозирования вязких жидкостей, пастообразных продуктов и хлебопекарного теста.

Дозирующие устройства с мерным сосудом и мерным уровнем используют для дозирования жидких пищевых продуктов.

Преимуществами объемных дозирующих устройств является относительная простота конструкций и обслуживания, высокая надежность. Основным недостатком этих устройств является невысокая точность измерений, особенно при дозировании сыпучих продуктов и мелкоштучных изделий.

Метод весоизмерительного дозирования

Метод весоизмерительного дозирования применяется для определения массы порций (доз) сыпучих и жидких продуктов, а также штучных изделий с помощью взвешивания, т.е. с использованием эффекта гравитационных сил, действующих на эти продукты и изделия.

Весоизмерительные дозирующие устройства по принципу действия разделяются на рычажно-механические, пружинные и электромеханические.

В рычажно-механических весоизмерительных устройствах силы тяжести взвешиваемого объекта уравновешиваются посредством весового рычага (или системы весовых рычагов), участвующего в уравновешивании силы тяжести взвешиваемого объекта и передаче возникающих при этом усилий. При этом уравновешивание силы тяжести осуществляется с помощью специального уравновешивающего устройства различной конструкции (рычаг, коромысло, квадрант и др.).

В пружинных весоизмерительных устройствах уравновешивание силы тяжести взвешиваемого объекта достигается с помощью силоизмерителя в виде специальной пружины (винтовая, плоская, кольцевая, торсионная и др.). Пружинные весоизмерительные устройства обычно применяются в качестве чувствительных элементов электромеханических весов.

Электромеханические весоизмерительные устройства имеют принцип действия, основанный на преобразовании механического воздействия силы тяжести взвешиваемого объекта на чувствительный элемент измерительного преобразователя в пропорциональный ей электрический сигнал. К электромеханическим первичным преобразователям относятся тензометрические, магнитоэлектрические и частотно-импульсные.

Наиболее широкое применение нашли тензометрические первичные преобразователи. В них используются тензометрические резисторы – чувствительные элементы, изменяющие под действием приложенной силы электрическое сопротивление.

Преимущества этих преобразователей – малая нелинейность, высокая чувствительность, стойкость к ударным нагрузкам, технологичность при изготовлении. Основной недостаток – существенная зависимость их свойств от температуры, что вызывает необходимость применения специальных термокомпенсационных резисторов.

Магнитоэлектрические преобразователи основаны на компенсации массы измеряемого объекта магнитоэлектрической силой системы автоматического уравновешивания. Характеризуются высокими метрологическими свойствами. Но в связи с чувствительностью к вибрационным воздействиям применяются только в лабораторных весах.

Частотно-импульсные преобразователи содержат вибростержневой датчик силы с частотно-импульсным выходом. Преимущества таких преобразователей: наличие частотного выходного сигнала, высокая чувствительность и температурная стабильность. Недостатки — значительная нелинейность и чувствительность к ударным нагрузкам, что ограничивает их применение.

Дозированная подача штучных изделий на упаковывание производится при помощи питателей штучных изделий.

Питатель штучных изделий предназначен для выполнения следующих основных операций: перемещение изделий от входа питателя к выходу из него, отделение индивидуального изделия от хаотичной массы изделий, ориентирование изделия в пространстве, группирование изделий, ориентирование изделий во времени, фиксация и подача изделий на упаковывание.

Шаговые и конвейерные питатели применяются при упаковывании индивидуальных изделий, имеющих форму прямоугольного параллелепипеда: первые — для крупных изделий, вторые — для мелких. Гравитационный и кассетный питатели используют для группового упаковывания изделий. Роторные питатели установлены на высокопроизводительных заверточных машинах для мелких изделий, имеющих прямоугольное или овальное поперечное сечение.

Оборудование для дозирования пищевых продуктов и изделий

Весовой двухпозиционный дозатор ДМАК-05 для фасования равными порциями короткорезанных и штампованных макаронных изделий в пакеты

Весовой двухпозиционный дозатор ДМАК-05 (рисунок 2) предназначен для фасования равными порциями короткорезанных и штампованных макаронных изделий (вермишель, рожки, лапша и др.) в пакеты при совместной работе с формовочной машиной. Он состоит из двух одинаковых весоизмерительных устройств 7, которые поочередно отмеривают заданную порцию продукта и выгружают ее в V-образный продуктовод 1 для подачи в потребительскую тару (пачку или коробку), размещенную на операционном роторе фасовочной машины. В состав весоизмерительного устройства 7 входят приемный бункер 5, вибрационные питатели грубого 3 и точного дозирования 4, весовой бункер 2 и рычажный измеритель массы 6.

Макаронные изделия в весовой бункер 2 первого весоизмерительного устройства подаются из приемного бункера 5 сначала обоими вибролотками 3 и 4, а в конце измерения дозы только вибролотком 4. Отмеренная доза высыпается на продуктопровод 1 для передачи на упаковывание. Подобные операции производятся во втором весоизмерительном устройстве и осуществляется поочередная выгрузка отмеренных доз из обоих весоизмерительных устройств.

Весовой многопозиционный дозатор ССW-NZ-210W-S/30 для дозирования мелкоштучных изделий (печенья, сушек, завернутой карамели, конфет, макаронных изделий и др.) в пакеты или коробки

Весовой многопозиционный дозатор ССW-NZ-210W-S/30 предназначен для дозирования мелкоштучных изделий (печенья, сушек, завернутой карамели, конфет, макаронных изделий и др.) в пакеты или коробки при совместной работе с фасовочной машиной. На его станине 1 (рисунок 3, а) закреплены два разгрузочных лотка 2, над каждым из которых установлена группа весовых бункеров 4, смонтированных на электромеханических весоизмерительных устройствах. Над весовым дозатором 4 размещена группа приемных бункеров 5 для предварительного формирования порций, масса которых существенно меньше заданной дозы продукции. Между приемными бункерами 5 и распределительным столом 7 размещены промежуточные лотки 6.

Аналогичные группы приемных и весовых бункеров размещены на втором распределительном лотке. Дозатор оснащен электронной счетно-вычислительной системой для автоматического контроля и управления процессом дозирования.

Дозатор работает следующим образом

После этого дается команда на открытие выпускных отверстий выбранных весовых бункеров с образованием дозы продукции, которая через разгрузочный лоток загружается в потребительскую тару (пачку или коробку).

В освободившиеся приемные бункеры снова загружаются порции продукции, и цикл дозирования повторяется.

Если при переборе вариантов порций не обнаруживается требуемой суммы порций, то из трех весовых дозаторов выгружается продукция, поступающая на промежуточный конвейер для повторной загрузки на распределительный стол. После этого производится повторный цикл дозирования продукции.

Рисунок 3 – Весовой многопозиционный дозатор ССW-NZ-210W-S/30

В таблице 1 представлена техническая характеристика типичных конструкций весовых дозаторов. Дозатор ДАРК-1 преднаначен для фасования крупы и сахара-песка в пакеты, а дозатор ДАРМ-3 — для фасования муки в пакеты.

Тестоделительная машина А2-ХТН для деления по объемному принципу пшеничного теста на заготовки одинакового объема

Внутри тестовой камеры (рисунок 4, б) размещены двухлопастной барабан 9 и отсекающая заслонка 8. На рычаге заслонки 8 установлен пружинный демпфер для стабилизации давления в мерной камере 6 делительной головки. Последняя выполнена двухкамерной и имеет спаренные плавающие поршни 5, перемещающиеся под действием давления теста.

Рисунок 4 – Тестоделительная машина А2-ХТН

При работе машины тесто из приемного бункера поступает в тестовую камеру, где захватывается лопастью (рисунок 5). За один оборот вала нагнетателя совершается два цикла, так как на этом валу размещены две лопасти. Открытая заслонка выталкивает содержащиеся в тесте газы обратно в бункер. Затем она закрывается, и под давлением лопасти тесто заполняет мерный карман делительной головки, сообщающейся в этот момент с тестовой камерой.

Рисунок 5 – Фазы рабочего процесса тестоделителя А2-ХТН

Благодаря наличию стабилизатора давления в зоне нагнетания поддерживается определенное давление, что обеспечивает постоянную плотность теста, поступающего в мерный стакан. С помощью заслонки, которая под действием избыточного давления поворачивается, преодолевая сопротивление пружины демпфера, избыток теста попадает обратно в бункер.

При заполнении тестом следующего мерного кармана поршень, перемещаясь, выталкивает отмеренный ранее объем теста. Заготовка отделяется от делительной головки ножом и сбрасывающим валком передается на ленточный конвейер для загрузки в тестоделительную машину.

Питатель МГ-1 для ориентирования и дозированной подачи конфет в заверточные машины

Питатель МГ-1 предназначен для ориентирования и дозированной подачи конфет в заверточные машины. Питатель (рисунок 6, а) состоит из станины 14, загрузочного конвейера 1, продольных горизонтальных конвейеров 13, 10 и 3, над которыми установлены три вертикальных конвейера 11, 7 и 5 так, что направление их движения составляет острый угол с направлением движения продольных конвейеров. Скорости вертикальных конвейеров регулируются вручную маховичками 12, 8 и 6. Для регулировки равномерности потока предусмотрены неподвижная заслонка 9 и качающаяся заслонка 2.

Рисунок 6 – Конвейерный питатель МГ-1

Все элементы привода питателя расположены в нижней части станины 14. Станина позволяет регулировать высоту питателя, пристраивая его к различным заверточным машинам. На станине, со стороны рабочего места оператора, установлен щиток 16 с аппаратурой управления. Скорости всех конвейеров можно регулировать одновременно маховичком 15, чтобы они соответствовали цикловой производительности заверточной машины. Для выгрузки ориентированных изделий из питателя предусмотрен разгрузочный диск 4.

При работе питателя (рисунок 6, б) конфеты, расположенные хаотически, вручную или механически подаются на загрузочный конвейер 4. С ленты конвейера 4 они поочередно поступают на три горизонтально расположенных конвейера 3, 5 и 6. Каждый последующий конвейер движется с большей скоростью, чем предыдущий, благодаря чему между изделиями достигается интервал, необходимый для их ориентации.

Конфеты при движении имеют два устойчивых неразличимых положения — на основании и верхней поверхности. В питателе происходит их ориентация на любую из этих плоскостей, а выравнивание обеспечивается вертикальными конвейерами 7, 8 и 9.

Ориентирование конфет длинной стороной по направлению движения происходит в результате их контакта при движении по горизонтальным конвейерам с вертикальными конвейерами и направляющими. Над горизонтальными конвейерами установлены подпружиненные направляющие 1 и 2 и ряд неподвижных направляющих, дополнительно ориентирующих конфеты.

Ориентированные конфеты отводятся вращающимся диском 10 непосредственно на конвейер 11 питателя машины, над которым установлена вращающаяся вокруг горизонтальной оси щетка 12, отбрасывающая несориентированные конфеты.