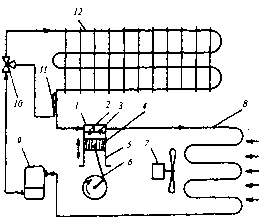

Устройство и принцип работы компрессионной холодильной машины

Из всех способов наибольшее применение получило охлаждение с помощью холодильных машин (машинное охлаждение), при котором используется принцип кипящих жидких газов. Работа холодильной машины полностью автоматизирована, что обеспечивает удобство в эксплуатации, безопасность работы обслуживающего персонала, возможность соблюдения требуемого температурного режима для различных видов продуктов, а также режима экономии.

Ресивер представляет собой стальной герметичный сосуд, служащий для накопления, хранения сжиженного хладона и равномерной его подачи в другие части холодильной машины. В ресивере и конденсаторе поддерживается одинаковое давление, равное давлению конденсации. Из ресивера жидкий хладон подается к терморегулирующе-му вентилю 10.

щий температуру паров хладона на выходе из испарителя. При повышении температуры, что является признаком недостаточного заполнения испарителя, клапан вентиля автоматически открывается, увеличивая подачу жидкого хладона в испаритель. Другой важной функцией ТРВ является дросселирование (расширение жидкости при истечении через узкие отверстия) жидкого хладона. Дросселирование происходит в кольцевой щели между игольчатым клапаном и седлом вентиля. На этом участке резко падает давление жидкого хладона, поскольку в испарителе поддерживается более низкое давление, чем в конденсаторе и ресивере. При этом давление конденсации хладона понижается до давления кипения. Соответственно понижается температура кипения жидкого хладона.

Компрессоры холодильных машин

КЛАССИФИКАЦИЯ КОМПРЕССОРОВ

Компрессор паровой холодильной машины является одним из четырех основных элементов и предназначен для поддерживания в испарителе низкого давления кипения, сжатия хладагента давления кипения до давления конденсации и последующего нагнетания хладагента в конденсатор. Расход хладагента через компрессор определяет холодопроизводительность холодильной машины.

В паровых холодильных машинах применяются компрессор отличающиеся принципом действия, холодопроизводительностью конструктивными признаками.

По принципу действия компрессоры разделяют на поршневые, ротационные, спиральные, винтовые, центробежные.

Компрессор, включенный в состав холодильной машины, обеспечивает ее холодопроизводительность.

Холодопроизводительность принято сравнивать при стандартных режимах работы. Компрессоры бывают малой холодопроизводительности, до 12 кВт; средней холодопроизводительности, от 12 до 90 кВт; большой холодопроизводительности, свыше 90 кВт.

Под конструктивными признаками подразумевают количество степеней сжатия и размещение электродвигателя привода.

По количеству степеней сжатия компрессоры подразделяют:

а)одноступенчатые для одноступенчатых паровых машин;

б)многоступенчатые (двух- и трехступенчатые) для многоступенчатых холодильных машин.

В зависимости от размещения электродвигателя привода по степени герметичности компрессоры делятся:

а)на открытые или сальниковые (электродвигатель соединяется с валом компрессора муфтой или клиноременной передачей);

б)бессальниковые (полугерметичные — электродвигатель встроен в герметичный корпус компрессора);

в)герметичные (компрессор и электродвигатель размещаются в общем герметичном корпусе, который после сборки сваривается газовой или электросваркой и не подлежит разборке).

КОМПРЕССОР

ПОРШНЕВЫЕ КОМПРЕССОРЫ

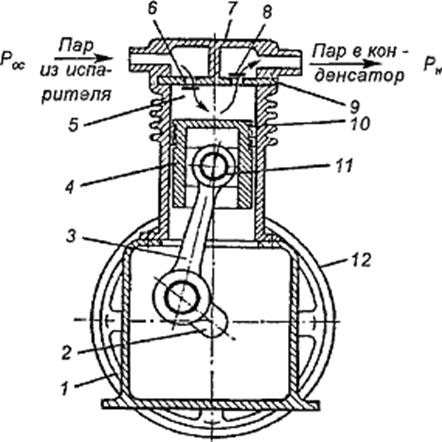

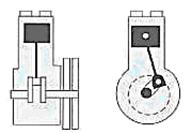

Рис.2.11 Принцип работы поршневого компрессора

РОТАЦИОННЫЕ КОМПРЕССОРЫ ВРАЩЕНИЯ

Принцип работы ротационных компрессоров вращения основан на всасывании и сжатии газа при вращении пластин.

Их преимущество перед поршневыми компрессорами состоит в низких пульсациях давления и уменьшении тока при запуске.

Существует две модификации ротационных компрессоров:

а)Со стационарными пластинами

б)С вращающимися пластинами

Компрессор со стационарными пластинами

В компрессоре со стационарными пластинами хладагент сжимается при помощи эксцентрика, установленного на ротор двигателя. При вращении ротора эксцентрик катится по внутренней поверхности цилиндра компрессора, и находящийся перед ним пар хладагента сжимается, а затем выталкивается через выпускной клапан компрессора. Пластины разделяют области высокого и низкого давления паров хладагента внутри цилиндра компрессора.

Пар заполняет имеющееся пространство

Начинается сжатие пара внутри компрессора и всасывание новой порции хладагента

Сжатие и всасывание продолжается

Сжатие завершено, пар окончательно заполнил пространство внутри цилиндра компрессора.

Компрессор с вращающимися пластинами

В компрессоре с вращающимися пластинами хладагент сжимается при помощи пластин, закрепленных на вращающемся роторе. Ось ротора смещена относительно оси цилиндра компрессора. Края пластин плотно прилегают к поверхности цилиндра, разделяя области высокого и низкого давления. На схеме показан цикл всасывания и сжатия пара.

Пар заполняет имеющееся пространство

Начинается сжатие пара внутри компрессора и всасывание новой порции хладагента

Сжатие и всасывание завершается.

Начинается новый цикл всасывания и сжатия.

Спиральные компрессоры SCROLL

Спиральные компрессоры применяются в холодильных машинах малой и средней мощности.

Такой компрессор состоит из двух стальных спиралей. Они вставлены одна в другую и расширяются от центра к краю цилиндра компрессора. Внутренняя спираль неподвижно закреплена, а внешняя вращается вокруг нее.

Спирали имеют особый профиль (эвольвента), позволяющий перекатываться без проскальзывания. Подвижная спираль компрессора установлена на эксцентрике и перекатывается по внутренней поверхности другой спирали. При этом точка касания спиралей постепенно перемещается от края к центру. Пары хладагента, находящиеся перед линией касания, сжимаются, и выталкиваются в центральное отверстие в крышке компрессора. Точки касания расположены на каждом витке внутренней спирали, поэтому пары сжимаются более плавно, меньшими порциями, чем в других типах компрессоров. В результате нагрузка на электродвигатель компрессора снижается, особенно в момент пуска компрессора.

Пары хладагента поступают через входное отверстие в цилиндрической части корпуса, охлаждают двигатель, затем сжимаются между спиралей и выходят через выпускное отверстие в верхней части корпуса компрессора.

Недостатки спиральных компрессоров:

Сложность изготовления.

Необходимо очень точное прилегание спиралей и герметичность по их торцам

Винтовой компрессор с одинарным винтом

Модели с одинарным винтом имеют одну или две шестерни-сателлита, подсоединенные к ротору с боков.

Сжатие паров хладагента происходит с помощью вращающихся в разные стороны роторов. Их вращение обеспечивает центральный ротор в виде винта.

Пары хладагента поступают через входное отверстие компрессора, охлаждают двигатель, затем попадают во внешний сектор вращающихся шестеренок роторов, сжимаются и выходят через скользящий клапан в выпускное отверстие.

Винты компрессора должны прилегать герметично, поэтому используется смазывающее масло. Впоследствии масло отделяется от хладагента в специальном сепараторе компрессора.

ЦЕНТРОБЕЖНЫЕ КОМПРЕССОРЫ

Центробежные компрессоры используются в холодильных ма¬шинах большой производительности, работающих на фреонах и аммиаке, преимущественно в системах кондиционирования воздуха.

Сжатие паров хладагента в центробежном компрессоре осно¬вано на увеличении скорости хладагента в рабочем колесе и по¬следующем преобразовании его кинетической энергии в потен¬циальную. Принцип действия центробежного компрессора показан на рис. 2.12.

Рис. 2.12. Устройство центробежного компрессора:

1—нагнетательный патрубок; 2—рабочее колесо с лопатками; 3—всасывающий патрубок; I—V—ступени компрессора; С,А,Е,Г,С — обратные направляющие аппараты.

Хладагент в парообразном состоянии поступает во всасываю¬щий патрубок 3компрессора и затем в рабочее колесо 2. Рабочее колесо вращается в корпусе компрессора с большой скоростью. Центробежной силой парообразный агент лопатками отбрасывается к периферии (наружной части) рабочего колеса. После рабо¬чего колеса 2хладагент подается в обратный направляющий ап¬парат, в котором скорость движения хладагента значительно сни¬жается, а давление его повышается.

Обычно давления, создаваемого одним рабочим колесом и од¬ним обратным направляющим аппаратом с диффузором, бывает недостаточно. Поэтому хладагент сжимают последовательно в не¬скольких рабочих колесах, получивших название «ступени сжатия компрессора» или просто — ступени компрессора.

Число ступеней сжатия центробежного компрессора определя¬ется условиями работы холодильной машины и свойствами ис¬пользуемого хладагента.

Холодильная арматура и автоматика

Терморегулирующий вентиль (ТРВ) регулирует подачу хладагента от конденсатора к испарителю так, чтобы при изменении условий работы давление испарения и перегрев в испарителе холодильной машине оставались постоянными.

ТРВ с внутренним уравниванием

Рис. 2.13. Терморегулирующий вентиль с внутренним уравниванием:

1— винт настройки; 2— втулка-гайка; 3— пружина; 4— игла клапана; 5—иг¬лодержатель; 6—седло клапана; 7—корпус; 8— фильтр; 9— входной штуцер; 10— мембрана; 11 —капиллярная трубка; 12—головка вентиля; 13 — толкатель; 14— выходной штуцер; 15 —термобаллон; 16—сальник винта настройки; 17— колпачок.

Скорость перетекания хладагента через терморегулирующий вентиль зависит от положения клапана. Это положение определяется соотношением сил, действующих на мембрану регулятора.

На закрытие клапана направлены давление испарения и сила натяжения пружины.

На открытие клапана направлено давление термобаллона, определяемое перегревом хладагента в испарителе.

Если температура внешнего воздуха (среды) понижается, то кипение хладагента ослабляется, перегрев уменьшается, и температура термобаллона снижается. При этом понижение давления в термобаллоне воздействует на мембрану регулятора, уменьшая подачу хладагента в испаритель. В результате равновесие восстанавливается.

Аналогично действие регулятора при увеличении температуры наружного воздуха (среды).

В зависимости от длины и жесткости пружины, закрывающей клапан терморегулирующего вентиля, давление испарения и перегрев можно установить на нужные значения

Соленоидные вентили

Соленоидный вентиль – предназначен для перекрытия жидкостной магистрали во время остановки компрессора, тем самым не допуская попадание жидкого хладагента из ресивера (конденсатора) через ТРВ и испаритель в неработающий компрессор, что в свою очередь обеспечивает его защиту от возможного гидроудара при пуске.

Классификация и области применения холодильных компрессоров

Холодильные компрессоры

Содержание

1 КЛАССИФИКАЦИЯ И ОБЛАСТИ ПРИМЕНЕНИЯ

холодильных КОМПРЕССОРОВ

2.1 Классификация поршневых компрессоров

2.2 Устройство и принцип действия поршневых

компрессоров

3.1 Ротационный компрессор с катящимся ротором

3.2 Ротационный компрессор с вращающимся ротором

6 ЦЕНТРОБЕЖНЫЕ КОМПРЕССОРЫ

КЛАССИФИКАЦИЯ И ОБЛАСТИ ПРИМЕНЕНИЯ холодильных КОМПРЕССОРОВ

Обычные паровые компрессионные холодильные системы состоят из нескольких основных компонентов, таких как: компрессор, конденсатор, расширительное устройство, испаритель и дополнительных, таких как, например: фильтры-осушители, отделители масла, регуляторы давления и др.

Функция 1. Компрессор непрерывно откачивает пары хладагента из испарителя, поддерживая низкое давление и низкую температуру кипения в испарителе.

Функция 2. Компрессор нагнетает газообразный холодильный агент с высокой температурой и давлением в конденсатор, где газ отдает тепло в окружающую среду (воздух или воду) и переходит в жидкое состояние.

Компрессор в значительной степени определяет эффективность холодильной машины.

Условия работы холодильных компрессоров отличаются от условий работы общепромышленных (машин общего назначения), в том числе воздушных, и характеризуются следующими особенностями:

— из-за изменения внешних условий работы холодильной машины компрессор работает в широком диапазоне изменения давлений нагнетания и всасывания и большой разности этих давлений;

— многие хладагенты (например, фреоны) легко растворяются в смазочном масле, что заметно влияет на рабочие процессы в холодильном компрессоре (работающем со смазкой) и, как правило, снижает надежность подшипниковых узлов;

— всасываемый в компрессор пар имеет низкую температуру и может содержать неиспарившиеся капли жидкости;

— рабочие процессы поршневого компрессора могут сопровождаться периодической конденсацией некоторого количества хладагента на внутренних стенках цилиндра с последующим его испарением;

— многие хладагенты (например, фреоны) легко проникают не только через разъемы, но и через поры чугунных отливок, в то же время утечки хладагента в атмосферу, как и подсос воздуха в компрессор, совершенно недопустимы;

— компрессоры холодильных машин работают с хладагентами, имеющими большой диапазон изменения физических и химических свойств: плотности, вязкости, текучести, химической стойкости и химической активности.

По принципу действия компрессоры делятся на два класса (рис. 1):

1) компрессоры объемного принципа действия (объемные компрессоры). Рабочие органы машин этого класса всасывают определенный объем хладагента, сжимают его благодаря уменьшению замкнутого объема и затем перемещают (нагнетают) в камеру нагнетания. Это машины дискретного действия, рабочие процессы в которых совершаются строго последовательно, повторяясь циклически. Объемные компрессоры условно можно также назвать машинами статического действия, поскольку перемещение хладагента в процессе сжатия в них совершается сравнительно медленно. К этому классу относятся поршневые, винтовые, ротационные (с катящимся ротором и пластинчатые или с вращающимся ротором) и спиральные;

Рисунок 1 – Классификация компрессоров

2) компрессоры динамического принципа действия (динамические компрессоры). В этих машинах хладагент непрерывно перемещается через проточную часть компрессора, при этом кинетическая энергия потока преобразуется в потенциальную. Плотность в потоке хладагента постепенно повышается от входа в машину к выходу. Это машины непрерывного действия. К этому классу относятся центробежные и осевые компрессоры.

Важная особенность компрессоров объемного принципа действия – возможность их работы на любых хладагентах без изменения конструкции. Эти компрессоры работают, как правило, при наличии масла в рабочем пространстве. Определяющая особенность компрессоров динамического принципа действия – полное отсутствие масла в рабочем пространстве, так как они работают на хладагенте, не содержащем масла.

Таблица 1 – Классификация холодильных компрессоров по холодопроизводительности

| Наименование группы | Холодопроизводительность Qо, кВт | Мощность N, кВт |

| Малые | 58,0 | > 20 |

Компрессоры также различают по диапазону температур кипения хладагента:

Наиболее распространены в пищевой промышленности поршневые компрессоры, обеспечивающие холодопроизводительность до 250 кВт.

Кроме того, холодильные компрессоры различают:

— по виду хладагента (аммиачные, фреоновые и т.д.);

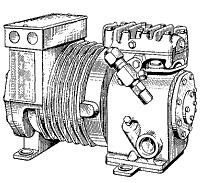

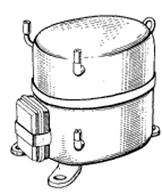

— по расположению электродвигателя относительно компрессора (по степени герметичности) – сальниковые (рис. 2, а), бессальниковые (рис. 2, б) и герметичные (рис. 2, в).

Главной особенностью открытых (сальниковых) компрессоров является то, что механизм сжатия и двигатель для его привода находятся в отдельных корпусах. Они соединяются через муфту или с помощью ременной передачи. Мощность таких компрессоров может быть как малая, например, используемых в автомобильных кондиционерах, так компрессоры могут быть и крупные применяемые, например, на мясокомбинатах и молочных заводах.

а а |  б б |  в в |

Рисунок 2 – Разновидности компрессоров по степени герметичности

Корпус полугерметичного (бессальникового) компрессора не закрыт герметически, что обеспечивает доступ к внутренним частям. Они ремонтопригодны. Данный тип компрессора более дорогой. Клиент платит за возможность ремонта компрессора. По холодопроизводительности и мощности такие компрессоры относятся к средней группе.

Корпус герметичных компрессоров – это целостная, герметичная оболочка не предвидящая возможности открытия для доступа к внутренним частям; нет возможности ремонтировать компрессор в случае поломки. Обычно этот компрессор более дешевый по сравнению с компрессорами других конструкций и их мощность не превышает 50 л.с.

Надежность сохранения хладагента в компрессоре зависит от степени герметизации компрессора.

Наиболее подвержены утечкам хладагента компрессоры открытого типа, имеющие сальники и разъемные части корпуса. Самое уязвимое для утечки хладагента место выхода вала из корпуса уплотняют сложными по устройству сальниками, однако и они недостаточно надежны. Кроме того, надежность сальников значительно снижается с увеличением частоты вращения вала.

Учитывая практически неизбежные утечки хладагента, холодильники с компрессорами открытого типа заполняют несколько большим количеством хладагента, чем требуется для работы компрессора, и в процессе эксплуатации периодически его пополняют.

Лучшая герметизация обеспечивается у полугерметичных компрессоров. Двигатель таких компрессоров заключен в кожух, который прикреплен болтами к корпусу компрессора. При такой компоновке двигателя отпадает надобность в сальнике. Герметизация плоскостей разъема кожуха двигателя с корпусом компрессора обеспечивается тщательной их обработкой, а также применением уплотнительных прокладок.

Наиболее надежная герметизация у герметичных компрессоров.

На основе технико-экономического анализа установлены наиболее целесообразные области применения основных типов холодильных компрессоров. Границы этих областей в перспективе могут быть в большей или меньшей степени сдвинуты в результате выполнения работ по развитию конструкций компрессоров, а также вследствие возможного изменения ряда экономических параметров.

Характеристики компрессора влияют на эффективность холодильных машин в целом, в том числе на энергетические показатели, надежность и долговечность, уровень приведенных затрат. В связи с этим важно определять наиболее перспективные направления совершенствования конструкций компрессоров.

К холодильным компрессорам предъявляют высокие требования, вытекающие из их роли и условий работы в составе холодильной машины. Основные из них следующие:

— высокая надежность и достаточный ресурс работы основных узлов и компрессора в целом, обеспечивающего заданные режимы работы холодильной машины;

— высокая энергетическая эффективность в широком диапазоне изменения параметров работы компрессора – перепада и степени повышения давлений, а также холодопроизводительности;

— возможность полной автоматизации работы компрессора и надежная эксплуатация его без обслуживающего персонала;

— высокая степень герметизации;

— низкие скорости движения пара в клапанах и трактах компрессоров;

— технологичность конструкций, высокая степень унификации деталей и узлов компрессора, доступность материалов для их изготовления, малая материалоемкость;

— низкий уровень шума и механической вибрации.

Выбор того или иного типа компрессора зависит от условий работы, требуемой холодопроизводительности и свойств холодильного агента. Научно обоснованный выбор осуществляют только на основе технико-экономического расчета.

2.1 Классификация поршневых компрессоров

Наиболее распространенным типом компрессоров являются поршневые компрессоры. Ими комплектуются холодильные машины, обеспечивающие холодом торговое холодильное оборудование и холодильные камеры.

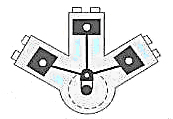

Поршневые компрессоры разделяют:

— по расположению цилиндров на горизонтальные (крупные), вертикальные (рис. 3, а), V-образные, с различными углами развала – обычно 90° (рис. 3, б), W-образные или веерообразные (рис. 3, в), звездообразные;

а а |  б б |  в в |

Рисунок 3 – Разновидности поршневых компрессоров по расположению цилиндров

— по устройству кривошипно-шатунного механизма на бескрейцкопфные (все на рис. 3), крейцкопфные (рис. 4) в конструкцию которых внесен промежуточный элемент между кривошипно-шатунным механизмом (КШМ) и поршнем – это крейцкопф или ползун; расположение цилиндров крейцкопфного компрессора может быть горизонтальным с двух сторон от КШМ – оппозитный (рис. 4, а – вид сверху) или пространственным (горизонтально-вертикальным, V-образным) – рис. 4, б;

а а |  б б |

Рисунок 4 – Разновидности исполнения крейцкопфных компрессоров

-по способу прохождения пара в цилиндре на прямоточные, когда пар от всасывания до нагнетания движется в одном направлении (рис. 5); непрямоточные (рис. 6), когда пар в процессе движения меняет направление от всасывающего клапана к нагнетательному;

— по числу цилиндров на одно- и многоцилиндровые (причем одно- и двухцилиндровые компрессоры обычно горизонтальные или вертикальные, четырехцилиндровые – V-образные, а восьмицилиндровые – W-образные);

— по взаимному расположению цилиндров и картера на блоккартерные герметичные с неразъемным корпусом и встроенным электродвигателем; блоккартерные бессальниковые со встроенным электродвигателем, но с разъемными крышками; сальниковые с картером, который заполнен паром хладагента, причем сальник имеется только у приводного конца коленчатого вала; с открытым картером и сальником, уплотняющим шток поршня при выходе его из цилиндра;

— по виду хладагента на аммиачные и фреоновые.

Некоторые виды компрессоров допускают применение различных видов хладагентов.

В зависимости от расположения и числа цилиндров горизонтальные крейцкопфные компрессоры подразделяют на однолинейные, двухлинейные и оппозитные (рис.4, а).

Оппозитные компрессоры наиболее уравновешенные. Они бывают двух-, четырех- и шестицилиндровые, с параллельными противоположно расположенными цилиндрами (со встречным движением поршней).

2.2 Устройство и принцип действия поршневых компрессоров

Все узлы компрессора (рис. 6) крепятся на картере – базовой детали, изготовленной из чугуна с мелкозернистой структурой, обеспечивающей непроницаемость стенок.

Рисунок 6 – Схема поршневого компрессора:

1 – картер; 2 – коленчатый вал; 3 – шатун; 4 – поршень; 5 – цилиндр;

6 – всасывающий клапан; 7 – клапанная крышка с перегородкой;

8 – нагнетательный клапан; 9 – клапанная доска; 10 –кольца;

11 – поршневые пальцы; 12 – маховик (шкив)

В верхней части картера 1 предусмотрен фланец для крепления блока цилиндров 5. Картер в процессе работы заполняют хладоновым маслом для смазки трущихся частей. Контроль за уровнем масла осуществляется через смотровое стекло. Для заполнения маслом на картере имеется отверстие для заливки масла; для слива масла – сливное отверстие. Отверстия закрываются пробками. Внутри картера через боковой проем устанавливается коленчатый вал 2, выступающий конец которого уплотнен сальником. На выступающем конце коленчатого вала закреплен шкив 12, посредством которого через клиноременную передачу коленвалу сообщается вращательное движение.

Блок цилиндров состоит из двух цилиндров 5, в которых движутся поршни 4. Коленчатый вал посредством шатунов 3, соединенных с поршнем поршневыми пальцами 11, преобразует вращательное движение в возвратно-поступательное.

Блок цилиндров по наружной поверхности оребрен для увеличения поверхности охлаждения. В верхней части блока цилиндров крепится клапанная доска 9. Основной деталью клапанной доски служит стальная плита с отверстиями для прохода всасываемых и нагнетаемых паров холодильного агента. Каждый цилиндр компрессора имеет один всасывающий 6 и два нагнетательных клапана 8. Клапаны служат для попеременного соединения внутренней полости цилиндра с всасывающим и нагнетательным трубопроводами холодильной машины. Клапаны – это пластины, изготовленные из тонколистовой стали, но имеют различную форму.

Клапанная крышка 7 с перегородкой закрывает клапанную доску 9, деля внутренний объем на две полости: всасывающую и нагнетательную. Всасывающая полость трубопроводом соединена с испарителем, а нагнетательная – с конденсатором.

Принцип работы компрессора

При вращении коленчатого вала посредством шатунов

поршни 4 получают прямолинейное возвратно-поступательное движение. При движении поршня от верхнего крайнего положения вниз объем над поршнем увеличивается, а давление падает и становится несколько ниже, чем во всасывающем объеме клапанной крышки. За счет разности этих давлений пластина всасывающего клапана 6 прогибается, открывая доступ парам хладона в цилиндр. Процесс заполнения парами хладона цилиндра происходит до тех пор, пока поршень не достигнет нижнего крайнего положения. При движении поршня от нижнего крайнего положения вверх объем над поршнем уменьшается, давление паров холодильного агента растет. Под действием избыточного давления всасывающий клапан закроется, а нагнетательный клапан 8 откроется и будет удерживаться в открытом состоянии потоком нагнетаемых паров холодильного агента в конденсатор. Как только поршень достигнет верхнего крайнего положения, процесс нагнетания закончится и поршень начнет опускаться вниз. Процесс повторяется.

Согласно классификации (рис. 1) ротационные компрессоры бывают с катящимся ротором, с вращающимся ротором (пластинчатые), спиральные и роторно-поршневые.

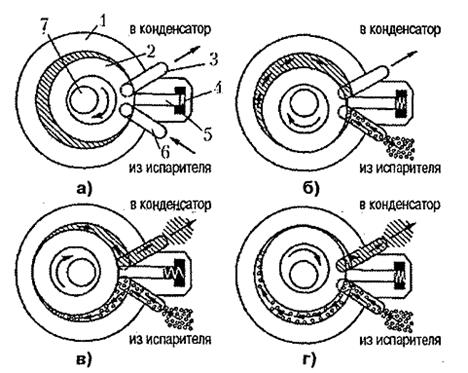

3.1 Ротационный компрессор с катящимся ротором

Работа компрессора с катящимся ротором состоит в следующем. В положении катящегося ротора (рис. 7, а) цилиндр имеет одну полость, заполненную холодильным агентом.

Рисунок 7 – Принцип работы ротационного компрессора

При вращении эксцентрикового вала компрессора объем холодильного агента в серповидном пространстве уменьшается

(рис. 7, б), холодильный агент сжимается, повышаются его температура и давление.

При дальнейшем перемещении ротора (рис. 7, в) давление холодильного агента в нагнетательной полости повышается, открывается нагнетательный клапан и пары холодильного агента начинают поступать в конденсатор. Одновременно со сжатием происходит заполнение всасывающей полости компрессора паром. Всасывающий клапан в компрессоре отсутствует, поскольку ротор, перемещаясь по поверхности цилиндра, перекрывает всасывающее отверстие.

Последующее движение ротора (рис. 7, г) завершает процесс сжатия, холодильный агент поступает в полость всасывания.

Сравнительно с поршневыми компрессорами герметичные ротационные компрессоры имеют ряд преимуществ:

— они имеют меньшие габариты и массу;

— в них отсутствует всасывающий клапан, что повышает надежность компрессора;

— компрессор имеет хорошую уравновешенность, поскольку нет линейного перемещения поршня;

— небольшое количество движущихся частей снижает износ, повышает надежность, упрощает техническое обслуживание.

Эксплуатационные качества компрессора заключены в особенностях его конструкции. Серповидные объемы компрессора образованы, с одной стороны, контактом ротора с поверхностью разделительной лопасти, с другой – контактом ротора с поверхностью цилиндра. Геометрически этот контакт происходит по линии, разделяющей полости нагнетания и всасывания (при давлении кипения и конденсации).

Контакт ротора и цилиндра должен быть таким, чтобы предотвратить перетекание холодильного агента из полости нагнетания в полость всасывания. Это возможно при качественной обработке поверхности ротора и цилиндра, исключающей любые зазоры между ними. Именно в этом заключается одна из эксплуатационных особенностей компрессора.

При загрязнении конденсатора холодильной машины уменьшается площадь поверхности теплообмена конденсатора и ротор компрессора нагревается, переходя порог, ограничивающий величину его теплового расширения.

Следствием этого могут быть царапины на поверхности ротора и цилиндра, в худшем случае может наблюдаться «заклинивание» ротора, т. е. остановка его вращения.

Для торгового холодильного оборудования и системы кондиционирования воздуха герметичные ротационные компрессоры выпускаются холодопроизводительностью от 0,3 до 1,3 кВт.

3.2 Ротационный компрессор с вращающимся ротором

В компрессоре с вращающимся ротором (пластинчатом) эксцентрично расположенный в цилиндре ротор вращается вокруг своей оси (рис. 8). В роторе сделаны радиальные или наклонные прорези, в которых размещены скользящие (во время вращения ротора) пластины, прижимаемые к поверхности цилиндра при вращении ротора действием центробежной силы. Благодаря наличию пластин обеспечиваются всасывание и сжатие пара. Эти компрессоры характеризуются легкостью пуска, так как пластины занимают рабочее положение лишь после достижения ротором определенной частоты вращения.

Рисунок 8 – Схема компрессора с вращающимся ротором

При одинаковых размерах цилиндра и частоте вращения объемная производительность компрессоров с вращающимся ротором более чем в 2 раза выше объемной производительности компрессоров с катящимся ротором.

Пластинчатые ротационные компрессоры удобны, когда требуется перемещать большие объемы пара при умеренных отношениях давлений нагнетания и всасывания. Нередко их используют в качестве поджимающих компрессоров в низкотемпературных установках. Ротационные компрессоры надежны в эксплуатации и просты в обслуживании вследствие небольшого числа движущихся частей, отсутствия всасывающих клапанов, более спокойной работы при влажном ходе.

4 СПИРАЛЬНЫЕ КОМПРЕССОРЫ

Концепция создания холодильного компрессора спирального типа запатентована в 1905 г. французским инженером Леоном Креусом (Leon Creux). Однако в силу высоких технологических требований к изготовлению компрессора спиральные компрессоры стали создаваться лишь при внедрении в металлообработку станков с числовым программным управлением.

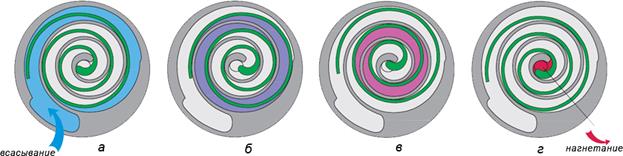

Спиральный компрессор состоит из двух спиралей – неподвижной (слева) и подвижной (рис. 9).

Одна из спиралей, связанная с эксцентриковым валом, совершает плоскопараллельное орбитальное движение. Вторая спираль закреплена неподвижно относительно корпуса компрессора. В процессе работы места контакта подвижной спирали перемещаются по профилю неподвижной спирали против часовой стрелки. Образующиеся при этом замкнутые серповидные полости концентрически перемещаются от периферии к центру.

Рисунок 9 – Рабочие органы спиральных компрессоров

В начальный момент (рис. 10, а), когда полость еще не замкнута, в нее свободно входит всасываемый пар. В дальнейшем пар перемещается к центру (рис. 10, б, в), испытывая повышение давления и температуры из-за уменьшения объема полости, и в конце процесса сжатия (рис. 10, г) через нагнетательное отверстие в центре выводится из компрессора.

Рисунок 10 – Принцип работы спирального компрессора

Количество движущихся частей спирального компрессора сравнительно с поршневым компрессором снижено на 80%.

Движущаяся спираль совершает плавное движение, так как она хорошо сбалансирована. Поэтому движение потока на всасывании и нагнетании имеет непрерывный характер, что обеспечивает практически бесшумную работу компрессора. Он в 8 раз «тише», чем поршневой аналог.

Спиральный компрессор не боится «влажного хода», а равным образом и механических примесей. Пуск компрессора происходит без нагрузки, поэтому не требует специального вспомогательного пускового устройства.

Спиральные компрессоры имеют наименьший процент отказов по сравнению с компрессорами любых других типов, в силу чего их по праву считают «вечными».

В целом достоинства спиральных компрессоров перед герметичными или бессальниковыми поршневыми аналогами можно отразить в виде перечня следующих качеств:

— высокая надежность и повышенный срок службы благодаря небольшому количеству деталей, участвующих в процессе сжатия хладагента;

— крайне низкий уровень шума вследствие отсутствия клапанов и возвратно поступательного движения деталей;

— крайне малая вибрация вследствие плавного, непрерывного сжатия;

— очень высокий коэффициент подачи из-за отсутствия «мертвого пространства»; Отзывов: 0 / Написать отзыв