Для чего предназначена трансмиссия в дорожно строительных машинах

По способу передачи энергии трансмиссии ремонтно-строительных машин делятся на механические, электрические, гидравлические, пневматические и комбинированные. Механическая энергия первичной силовой установки (двигателя) часто преобразуется в энергию других видов (электрического тока, рабочей жидкости, сжатого воздуха), а затем снова в механическую. В комбинированных трансмиссиях такое преобразование может происходить неоднократно.

Механические трансмиссии делятся на редукторные и канатно- блочные. Первые представляют собой системы редукторов в сочетании с различными видами передач (зубчатые, карданные, цепные, ременные и др.). Составными частями вторых служат лебедки и канатные полиспасты с направляющими блоками. Важными элементами механических трансмиссий являются сцепные муфты и тормоза, являющиеся также элементами управления. Редукторы предназначаются для отбора и распределения мощности силовой установки между механизмами машины, а также для изменения величины и направления силовых потоков. Редукторные трансмиссии обеспечивают передачу движения на короткие расстояния. При относительно больших размерах передач (на бульдозерах, скреперах, экскаваторах) используют канатно-блочные трансмиссии.

Основными положительными качествами механических трансмиссий являются относительная простота конструкции, сравнительно небольшая масса и стоимость, надежность в работе. К недостаткам относятся значительные потери энергии в муфтах и тормозах, зубчатых и других передачах, ступенчатое изменение скоростей и моментов, затруднительность автоматизации управления рабочим процессом машины. Расширение диапазона регулирования скоростей и крутящих моментов ведет к значительному усложнению конструкции трансмиссий, что снижает ресурс и ремонтопригодность машины.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Электрические или комбинированные дизель-электрические трансмиссии применяют на некоторых ремонтно-строительных машинах. Силовой установкой такого привода является генератор, питаемый от внешней сети, или агрегат, сочетающий дизельный двигатель с генератором. Генераторы питают током электродвигатели постоянного или переменного тока, приводящие в действие механизмы рабочего оборудования.

Двигатели переменного тока просты в управлении, надежны и удобны в эксплуатации, допускают кратковременные перегрузки. Существенным недостатком электропривода с двигателями переменного тока является то, что они фактически не обладают способностью саморегулироваться. Применение сопротивлений для смягчения характеристики приводит к большим потерям энергии и увеличению массы. Для регулирования скоростей применяют систему электропривода с тормозным генератором постоянного тока. По этой схеме момент тормозного генератора регулируют изменением тока возбуждения или сопротивления в цепи якоря.

В электрических приводах механизмов некоторых машин применяют асинхронные крановые электродвигатели трехфазного тока напряжением 220 и 380 В с короткозамкнутым ротором при мощности до 10 кВт или с контактными кольцами при большей мощности. Они обладают значительной перегрузочной способностью, при этом удобны в управлении, хотя имеют большой пусковой момент при включении и невозможность регулирования скорости. Поэтому их применяют только для привода лебедок с небольшим усилием и для привода вспомогательных механизмов.

Двигатели с контактными кольцами удовлетворительно работают при частых пусках и торможениях, допускают регулировку угловой скорости. Управление двигателями осуществляют специальными реостатами — контроллерами.

Преимуществами электропривода являются: постоянная готовность к работе, простота пуска и реверсирования, высокий КПД, возможность получения «мягкой» характеристики и дистанционного автоматического управления. К недостаткам относятся зависимость от внешнего источника энергии и большая стоимость электрооборудования.

Узлы гидропривода располагают следующим образом: насос — У приводного двигателя, гидродвигатели — непосредственно у исполнительных органов, элементы управления — у пульта машиниста. Приводной двигатель, система привода и рабочие органы надежно предохраняются от перегрузок благодаря применению предохранительных и перепускных клапанов. В системах гидропривода широко применяются стандартизированные и унифицированные узлы (объемные насосы, аксиально-поршневые гидромоторы, гидроцилиндры, управляющая гидроаппаратура), что снижает себестоимость гидропривода и облегчает его эксплуатацию и ремонт.

Рис. 3.2. Гидродинамические трансмиссии

К недостаткам гидропривода относятся: снижение объемного и механического КПД у насосов и гидромоторов с 0,92 до 0,86 при длинных трубопроводах; применение специальных рабочих жидкостей в различных климатических условиях; появляется необходимость наблюдения за состоянием соединений и ликвидация утечек рабочей жидкости; относительно большая по сравнению с механическим стоимость изготовления.

Гидравлические приводы бывают гидродинамические и гидростатические (объемные).

Гидродинамические трансмиссии выполняют с гидромуфтами и гидротрансформаторами (рис. 3.2). Их отличительной особенностью является отсутствие жесткой связи между ведущим и ведомым валами. Передача мощности осуществляется за счет кинетической энергии рабочей жидкости, воздействующей на лопасти рабочих колес. Гидромуфта (рис. 3.2, а) имеет два рабочих колеса — насосное и турбинное, расположенные в корпусе. Первое соединяется с двигателем, второе — с ведомым элементом трансмиссии. Оба колеса образуют замкнутое кольцевое пространство — рабочую полость, которая заполняется рабочей жидкостью. Лопатками насосного колеса, приводимого во вращение двигателем от вала, рабочая жидкость отбрасывается к периферии рабочей полости, попадает на лопатки турбинного колеса и приводит его и вал во вращение. Затем она по корпусу возвращается к насосному колесу.

Гидротрансформатор (рис. 3.2, б) состоит из трех рабочих элементов— насосного колеса, закрепленного на ведущем валу, турбинного колеса, жестко посаженного на ведомый вал, и неподвижного направляющего аппарата (реактора). В рабочих полостях, так же как и в гидромуфте, циркулирует рабочая жидкость. Ввиду наличия реактора 6 при изменении внешней нагрузки в гидротрансформаторе происходит преобразование не только скорости вращения, но и крутящего момента. В трансмиссиях мощных строительных машин гидротрансформаторы выполняют роль бесступенчатого редуктора, плавно и автоматически изменяющего величину передаваемого крутящего момента. Это значительно облегчает управление машиной и повышает ее производительность. Гидротрансформатор «непрозрачной» схемы надежно предохраняет трансмиссию и двигатель от перегрузок, что способствует значительному увеличению срока службы двигателя и агрегатов трансмиссии. Однако из-за сравнительно низкого КПД возникает необходимость увеличения мощности силовой установки на 10… 15% что ведет к снижению топливной экономичности машины. Гидродинамические трансмиссии широко применяют на экскаваторах, самоходных скреперах, колесных бульдозерах и погрузчиках.

Гидромеханические трансмиссии обеспечивают быстрый разгон и торможение машины, выполняют функции автоматических бесступенчатых коробок перемены передач, хорошо согласовывают работу механизмов и др. Значительный эффект получают совмещением механических трансмиссий с гидравлическими, особенно для малогабаритных машин и механизмов.

Гидрообъемный привод состоит из насоса, гидродвигателя, гидроцилиндров, соединяющих рабочие линии высокого (напорные) и низкого (сливные, всасывающие, подпиточные) давления, а также регулирующих и вспомогательных устройств.

На машинах для ремонтно-строительных работ используются аксиально-поршневые регулируемые (типа 207 и 223) и нерегулируемые (типа 210) насосы и гидромоторы, радиально-поршневые высокомоментные гидромоторы (типа РМ), шестеренчатые насосы (НШ) и гидромоторы, пластинчатые гидромоторы и насосы (типа Г-12). Насосы преобразуют механическую энергию привода в энергию потока рабочей жидкости и характеризуются развиваемым давлением и подачей. Гидромоторы преобразуют энергию потока рабочей жидкости в механическую и характеризуются развиваемым крутящим моментом и частотой вращения вала.

Наиболее распространены насосы НШ (рис. 3.3). Ведущие и ведомые шестерни жестко сидят на валах, установленных на скользящих подшипниках в корпусе. При вращении шестерен валом рабочая жидкость из бака через всасывающую полость заполняет пространство между зубьями, откуда выдавливается в напорную магистраль. Насос развивает давление до 14 МПа при подаче до 100 л/мин.

Рис. 3.3. Шестеренчатый насос: а — общий вид; б — схема работы

Основными деталями лопастного насоса Г-12 (рис. 3.4, а) являются корпус, ротор, лопасти, перемещающиеся в пазах ротора. При вращении ротора лопасти под действием центробежных сил скользят по пазам, выдвигаются, захватывают рабочую жидкость, поступающую в корпус из бака, и нагнетают ее в магистраль под давлением 10…12,5 МПа.

Основными деталями радиально-поршневых насосов типа РМ (рис. 3.4, б) являются неподвижный статор и несоосный с ним вращающийся ротор с плунжерами и пружинами. Ввиду несоосности ротора и статора происходит забор рабочей жидкости из бака через всасывающий канал, при дальнейшем движении плунжеры перемещаются и сжимают рабочую жидкость, создавая давление до 25 МПа в магистрали.

Аксиально-поршневой насос типа НПА-64 (рис. 3.4, в) состоит из цилиндрового блока, плунжеров со штоками, приводного вала и неподвижного распределительного диска. По окружности блока расположено восемь цилиндров с плунжерами. При вращении блока, наклонного к оси приводного вала под углом а=15… 30°, плунжеры вращаются вместе с блоком и одновременно движутся возвратно-поступательно в его цилиндрах, попеременно засасывая рабочую жидкость из бака и выталкивая ее в напорную магистраль. Жидкость засасывается и нагнетается поршнями через каналы 8 в распределительном диске. Эти насосы развивают давление до 35 МПа, обеспечивая подачу 60… 63 л/мин.

Рис. 3.4. Принципиальная обратимых насос-моторов: а — лопастного; б — радиально-поршневого; в — аксиально-поршневого

Для приведения в действие элементов рабочих органов с поступательным движением (подъема и опускания стрелы, рукояти и ковша экскаватора, ковша скрепера, отвалов бульдозеров и автогрейдеров и др.) используют гидроцилиндры диаметром 32 … 220 мм и ходом поршня 60 … 2000 мм (рис. 3.5). Регулирующие устройства (распределители, дроссели, регуляторы, клапаны) изменяют в процессе работы величину и направление потока жидкости от насоса к гидродвигателям, а также ограничивают давление в гидросистеме, предохраняя трансмиссию от перегрузок.

Различают распределители золотниковые и крановые. Последние не обеспечивают достаточной герметичности, поэтому применяются в системах с низким давлением (до 1 МПа). Число распределителей определяется количеством приводимых в действие исполнительных органов, а число их позиций — требованиями к управлению и конструкцией рабочих органов. В большинстве случаев применяются трехпозиционные золотники. В некоторых машинах (бульдозеров и погрузчиков) — четырехпозиционные. Управление распределителями — ручное с пружинным возвратом из включенных позиций или с фиксацией во всех положениях. Применяют также золотники с электрогидравлическим включением.

Рис. 3.5. Гидравлические цилиндры: а, 6, в — однопоршневые двустороннего действия; г — двухпоршневой; д — телескопический; 1 — корпус; 2— поршень; 3— пружина; 4— уплотнительные кольца; 5 — шток; 6 — манжеты уплотнения; 7.8 — штуцера подвода рабочей жидкости

По конструкции гидростатические трансмиссии делятся на открытые и закрытые. Открытую гидростатическую трансмиссию с нерегулируемыми насосами и дроссельным регулированием скорости (рис. 3.6) применяют в приводах рабочих органов и механизмов, движение которых имеет устойчивый характер (например, в приводе подъема отвалов бульдозера и автогрейдеров, ковшей скреперов и др.). Насосом, приводимым от двигателя внутреннего сгорания базовой машины, рабочая жидкрсть из бака подается по напорной линии к распределителю. Четырехпозиционный распределитель управляет двумя спаренными гидроцилиндрами. Использование такого распределителя обеспечивает возможность перемещения рабочего органа в двух направлениях, стопо- рение его обратным клапаном, а также свободное перемещение.

Рис. 3.6. Схема элементов открытой гидравлической трансмиссии

Рабочая жидкость из распределителя по сливному трубопроводу возвращается в бак. Для очистки рабочей жидкости в гидросистеме устанавливают фильтр или центробежный очиститель. Манометры позволяют контролировать давление в напорной и сливной линиях.

В системе гидравлического привода такого типа устанавливают предохранительный клапан и переливной клапан. Клапаны перепускают рабочую жидкость в сливную магистраль при встрече рабочего органа с препятствием, предохраняя гидравлический привод от выхода из строя.

Рис. 3.7. Схема элементов закрытой гидротрансмиссии с объемным регулированием

Гидромотор приводится от регулируемого реверсивного насоса, управление которым осуществляется через гидроусилитель, питающийся от насоса. К насосу крепится клапанная коробка, включающая обратные клапаны, распределитель и переливные клапаны. Рабочая жидкость подпиточного насоса поступает во всасывающую линию главного насоса через обратные клапаны, а ее избыток сливается через распределитель и перепускной клапан. Давление в линии насоса определяется настройкой переливного клапана.

Распределительный золотник с гидравлическим управлением под действием разности давлений в напорной и всасывающей линиях насоса перемещается в положение, при котором с клапаном соединяется всасывающая линия. Таким образом, обеспечивается обмен рабочей жидкости между замкнутой системой «насос — гидромотор» и системой подпитки. В системе установлены теплообменник, фильтр с перепускным клапаном и бак, соединенный с магистралями через краны. Переливные клапаны обеспечивают перемещение рабочей жидкости из нагнетательной линии гидромотора в сбивную. Для контроля давления в системе установлены манометры с кранами, а для контроля температуры рабочей жидкости в гидросистеме — термометр. Вентили позволяют менять функции насосов.

В качестве рабочих жидкостей используют масло ВМГЗ всесезонное загущенное или индустриальное М12А, веретенное АУ, АМГ-10, МГ-30.

Трансмиссии строительных машин

Трансмиссии – это устройства, обеспечивающие передачу движения от силовой установки к исполнительным механизмам и рабочим органам машины. Они позволяют изменять по величине и направлению скорости, крутящие моменты и усилия. Трансмиссии также содержат элементы, предохраняющие двигатель и отдельные узлы от перегрузок. По способу передачи энергии трансмиссии подразделяют на механические, электрические, гидравлические, пневматические и комбинированные. Наиболее распространены механические, гидравлические и комбинированные трансмиссии.

Одним из основных показателей эффективности работы трансмиссии является их КПД

где Nи.м.,Nс.у. – мощность исполнительного механизма и силовой установки, кВт.

где ωс.у.,ωи..м. – угловые скорости вращения силовой установки и исполнительного механизма рабочего органа, рад/с.

К важным показателям трансмиссии относится степень их прозрачности, под которой понимается способность трансмиссии передавать колебания внешней нагрузки силовой установке.

Механические трансмиссиивключают в себя механические передачи, муфты, тормоза и другие элементы, обеспечивающие передачу движения. Механические передачи по принципу работы делятся на передачи трением с непосредственным контактом тел качения (фрикционные) и с гибкой связью (ременные); передачи зацеплением с непосредственным контактом (зубчатые и червячные) и с гибкой связью (цепные) (см. рис. 2…11).

К положительным свойствам механических трансмиссий в целом можно отнести сравнительную простоту конструкций, небольшую массу и стоимость, малую чувствительность к внешним температурам, возможность обеспечения достаточной надежности в работе для большинства элементов. Их недостаткам являются значительные потери энергии в фрикционных муфтах и тормозах, достаточно быстрый износ, ступенчатое изменение скоростей и усилий, сложность компоновки передач при большом числе скоростей и трудности автоматизации управления рабочим процессом.

Устранению многих из указанных недостатков способствовало совершенствование конструкций и широкое внедрение в строительных машинах гидромеханических трансмиссий, являющихся соединением механических и гидравлических трансмиссий.

В фрикционных передачах движение осуществляется с помощью сил трения, возникающих в месте контакта цилиндрических, конических и клиновых катков (рис. 2.), при их взаимном прижатии друг к другу с усилием Q. Величина силы трения между катками

где f – коэффициент трения.

Передаточное число фрикционной передачи без учета проскальзывания катков

Фрикционные передачи просты по конструкции, обеспечивают плавность и бесшумность работы, безударное включение на ходу, бесступенчатое регулирование передаточного числа и реверсивность движения. Основные их недостатки – проскальзывание катков и ограниченный диапазон передаваемых мощностей (до 20 кВт).

Рис. 2. Фрикционные передачи

Ременные передачи состоят из ведущего и ведомого шкивов (рис. 3, а) диаметрами D1 и D2, расположенных на расстоянии a друг от друга и охватываемых между собой одним или несколькими бесконечными ремнями. Угол обхвата ремнем ведущего шкива – α. Усилие от ведущего шкива к ведомому передается за счет сил трения, возникающих между шкивами и ремнем вследствие натяжения последнего (F1 и F2 – натяжения в сбегающей и набегающей ветвях ремня). В соответствии с формой поперечного сечения ремня различают плоскоременные (рис. 3, б), клиноременные (рис. 3, в), поликлиновые (рис. 3, г) и круглоременные передачи (рис. 3, д). К ременным передачам условно относят передачи с зубчатыми ремнями (рис. 3, е), работающие по принципу зацепления. Плоский ремень таких передач имеет на внутренней поверхности зубья трапецеидальной формы, входящие в зацепление с впадинами на шкиве.

Наибольшее распространение в строительных машинах получили клиноременные передачи, обеспечивающие передачу больших мощностей при сравнительно малых межосевых расстояниях и больших передаточных числах.

Достоинства ременных передач – простота конструкции и эксплуатации, небольшая стоимость, плавность и бесшумность работы, предохранение механизмов от перегрузок за счет проскальзывания ремня. Основной недостаток – непостоянство передаточного числа.

Рис. 3. Ременные передачи

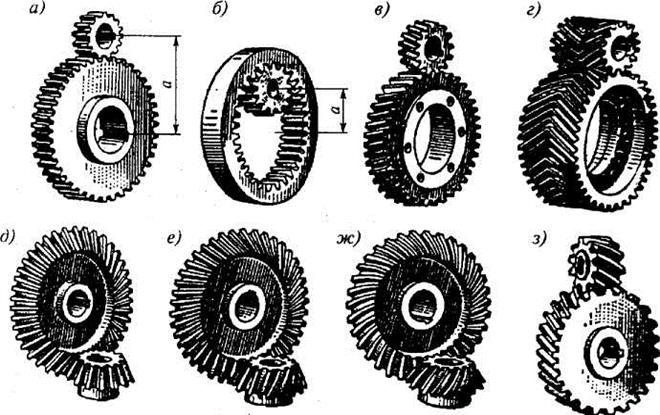

Зубчатые передачи в общем случае состоят из двух зубчатых колес, находящихся в зацеплении. Ведущее, обычно меньшее колесо, называется шестерней, а ведомое большое – колесом. По взаимному расположению колес зубчатые передачи подразделяются на передачи с внешним (рис. 4, а,в-з)и внутренним (рис. 4, б)зацеплением.

По расположению геометрических осей валов, на которых установлены зубчатые колеса, различают передачи: с параллельными осями – цилиндрические зубчатые колеса внешнего или внутреннего зацепления (рис. 4, а-г), с пересекающимися осями – конические зубчатые колеса (рис. 4, д, е), с перекрещивающимися осями – цилиндрические винтовые (рис. 4, з), конические гипоидные (рис. 4, ж) и червячные.

По расположению зубьев на колесах передачи бывают прямозубые (рис. 4, а, б, д), косозубые (рис. 4, в, е), с круговыми зубьями (рис. 4, ж) и шевронные (рис. 4, г).

В строительных машинах наиболее широко применяют цилиндрические зубчатые передачи. По сравнению с ременными, зубчатые передачи способны передавать бóльшие мощности. Они обеспечивают точность, постоянство и большие величины передаточного числа, имеют малые габариты, обладают более высоким КПД, долговечностью, надежностью и простотой эксплуатации.

В механических трансмиссиях строительных машин широко используют редукторы – механизмы, предназначенные для уменьшения частоты вращения выходного вала по сравнению с входным, и увеличения крутящего момента. Они состоят из одной или нескольких механических передач, помещенных в общем закрытом корпусе. Общее передаточное число редукторов

По числу передач, входящих в редуктор, различают одно-, двух- и многоступенчатые редукторы. Одноступенчатые цилиндрические редукторы (рис. 5, а) позволяют получить передаточные числа u ≤ 10, двухступенчатые (рис. 5, б-г) – u ≤ 60, трехступенчатые (рис. 5, д) – u > 60, одноступенчатые конические редукторы (рис. 5, е) – u ≤ 6,3, одноступенчатые червячные (рис. 5, ж) – u > 30. Для получения больших передаточных чисел и передачи движения между пересекающимися П, быстроходными Б и тихоходными Т валами применяют комбинированные редукторы, включающие различные виды передач: коническо-цилиндрические (рис. 5, з), червячно-зубчатые (рис. 5, u), планетарные и другие.

Широко используют в механических трансмиссиях зубчатые редукторы с переменным передаточным числом (коробки перемены передач), позволяющие ступенчато изменять скорость и крутящий момент выходного вала, а также направление его вращения.

Рис. 4. Зубчатые передачи

Рис. 5. Кинематические схемы редукторов

Цепные передачи (рис. 6, а) состоят из ведущей 1 и ведомой 3 звездочек и охватывающей их цепи 2. По конструкции приводные цепи делятся на роликовые, втулочные и зубчатые. Роликовая цепь состоит из внутренних пластин 8 (рис. 6, б), напрессованных на втулки 7, свободно вращающиеся на валиках 4, на которых напрессованы наружные пластины 6. Относительно валиков свободно поворачивается ролик 5, через который происходит зацепление цепи с зубом звездочки. Втулочная цепь не имеет роликов. Роликовые и втулочные цепи применяют при скоростях до 20 м/с. Зубчатая цепь (рис. 6, в) состоит из набора шарнирно соединенных между собой пластин двух видов с двумя зубообразными выступами 9, торцевые поверхности которых зацепляются с зубьями звездочки, и направляющих 10 без зубьев. Зубчатые цепи отличаются плавностью работы и применяются при скоростях более 20 м/с. Многорядные цепи (рис. 6, г) позволяют передавать большие нагрузки. Каждая цепь характеризуется шагом р (мм), шириной В (мм). Оптимальное межцентровое расстояние цепной передачи а = (30..50)р. Передаточное число цепных передач

где z1, z2 – число зубьев ведущей и ведомой звездочек, имеющих частоту вращения соответственно n1 и n2, и мощность N1 и N2.

По сравнению с ременными, цепные передачи способны передавать значительно большие нагрузки, обеспечивать постоянное передаточное число, надежно работать при малых межосевых расстояниях, уменьшать нагрузки на валы и опоры. К их недостаткам относятся высокая стоимость, шум при работе, небольшая долговечность.

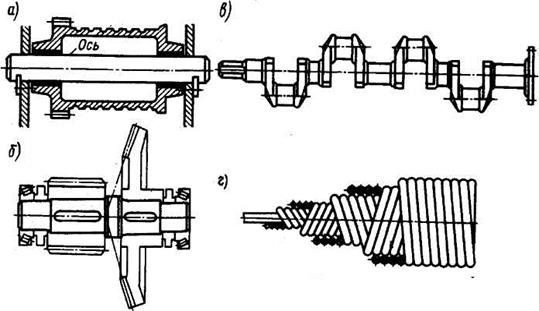

Вращающиеся детали машин устанавливаются на осях и валах, представляющих собой стержни различных сечений.

Рис. 6. Цепные передачи

Оси (рис. 7, а)предназначены для поддержания деталей и узлов, вращающихся вместе с ними, или относительно них (ось барабана, ходового колеса).

Валы служат для передачи крутящего момента и вращаются вместе с закрепленными на них деталями (зубчатые колеса, шкивы, маховики и т.п.). Различают валы прямые (рис. 7, б), коленчатые (рис. 7, в) и гибкие (рис. 7, г). Наиболее распространены прямые валы. Коленчатые валы служат в основном для преобразования возвратно-поступательного движения во вращательное, или наоборот (двигатели и насосы). Гибкие валы применяют для передачи вращения между узлами машин, меняющими свое относительное положение в процессе работы (вал вибратора). Такие валы изготавливают из нескольких слоев стальной проволоки разного диаметра, плотно намотанных на сердечник. Для предохранения вала от повреждений и удержания на нем смазки его закрывают специальным кожухом.

Оси и валы выполняют в основном круглыми, сплошного или кольцевого поперечного сечения. Прямые валы и оси бывают постоянного диаметра по всей длине, или ступенчатыми, с различными диаметрами на отдельных участках. Ступенчатые валы и оси удобны для установки на них различных деталей, каждая из которых должна свободно перемещаться на своем месте. Для соединения с деталями на осях и валах нарезают шпоночные канавки, шлицы, резьбу, а иногда выполняют и профильные сечения.

Устройства, соединяющие валы и оси, называются муфтами. Они различаются между собой по конструкции, назначению, принципу действия и управления. Рассмотрим конструкции муфт для соединения валов. По назначению такие муфты служат для:

— соединения двух валов, расположенных на одной геометрической оси или под углом друг к другу;

— соединения вала с зубчатым колесом, шкивом ременной передачи и другими деталями;

— компенсации несоосности валов, что вызвано неточностью изготовления или монтажа;

— включения и выключения одного из валов при постоянном вращении другого;

— предохранения отдельных узлов машины от перегрузок;

— уменьшения динамических нагрузок;

— обеспечения возможности одному из валов перемещаться вдоль оси и т.д.

По принципу действия муфты делят на:

— механические (основные муфты в строительных машинах);

По виду управления механические муфты подразделяют на:

— неуправляемые (постоянно действующие);

Наиболее распространенные неуправляемые муфты делят на жесткие, компенсирующие самоустанавливающиеся и упругие.

Жесткие муфты предназначены для жесткого соединения соосных валов и выполняются неразъемными (втулочными) и разъемными (фланцевые с плоскостью разъема, расположенной параллельно или перпендикулярно оси вала). Втулочная муфта состоит из втулки, закрепляемой на конце вала с помощью штифтов (рис. 8, а), шпонок (рис. 8, б) и шлиц. Она проста в изготовлении, но требует точного совмещения осей валов и осевого перемещения одного или обоих валов при сборке или разборке. Фланцевые муфты (рис. 8, в) состоят из двух полумуфт, соединенных болтами. В муфтах, где болты ставятся с зазором (вариант I), крутящий момент передается под воздействием момента трения, создаваемого затяжкой болтов, работающих на растяжение. Муфты, в которых болты ставятся без зазора и работают на срез (вариант II), способны передавать бóльшие моменты и применяются для соединения валов диаметром до 200 мм.

Рис. 8. Жесткие и компенсирующие муфты

Упругие муфты предназначены для уменьшения динамических нагрузок, передаваемых через соединяемые ими валы, а также для компенсации неточности расположения соединяемых валов. Различают муфты с неметаллическими (резина) и металлическими (стальные витые и пластинчатые пружины, пакеты пластин и пружин) упругими элементами. К первым относятся втулочно-пальцевая муфта (подобна по конструкции жесткой фланцевой муфте с установкой на болтах одной из полумуфт резиновых втулок) (рис. 9, а), муфта с резиновой звездочкой (рис. 9, б), муфта с упругой торообразной оболочкой (рис. 2.9, в) и ряд других. Муфты с металлическими упругими элементами применяют для передачи больших крутящих моментов. Они имеют незначительные габариты, долговечны, но сложны и дороги в изготовлении.

Рис. 9. Упругие муфты

Управляемые или сцепные муфты служат для соединения и разъединения валов в процессе работы машины с помощью механического, электрического, пневматического или гидравлического механизма управления. Различают муфты, в которых для передачи движения используется зацепление (кулачковые и зубчатые) и трение (фрикционные). Кулачковые и зубчатые муфты применяют для сцепления валов с практически равными угловыми скоростями. Кулачковая муфта (рис. 10, а), состоит из двух полумуфт – неподвижной, жестко закрепляемой на одном валу, и подвижной, имеющей возможность перемещаться по направляющим шпонкам или шлицам вдоль оси другого вала при включении или выключении. На торцовых поверхностях полумуфт расположены кулачки треугольного, трапецеидального или прямоугольного профиля, входящие в зацепление в рабочем положении. При несимметричном профиле кулачков муфта является нереверсивной. Зубчатая сцепная муфта подобна по конструкции зубчатой компенсирующей муфте, но у нее наружная обойма выполняется подвижной.

Фрикционные муфты служат для осуществления плавного соединения и разъединения нагруженных валов, которые могут вращаться с различными угловыми скоростями. В зависимости от формы рабочих поверхностей эти муфты разделяют на дисковые (одно- и многодисковые) (рис. 10, б), конусные (с одинарным или двойным конусом (рис. 10, в) и цилиндрические (колодочные, ленточные, пневмокамерные) (рис. 10, г). Соединение валов обеспечивается силой трения между рабочими поверхностями неподвижных 1 и подвижных 2 полумуфт. При перегрузках между полумуфтами возможна пробуксовка, что позволяет использовать их как предохранительное устройство. Сцепляющиеся поверхности муфт изготавливают из закаленной стали, чугуна, текстолита и металлокерамики. К фрикционным также относят электромагнитные дисковые и порошковые муфты с пневматическим и гидравлическим управлением.