Для чего компьютеризируются системы управления современными машинами агрегатами и установками

Для автоматизации управления современными машинами используют системы программирования их работы, автоматического контроля и регулирования, сигнализации, защиты и т. д. Использование таких систем в конструкциях машин является важнейшим средством повышения их производительности, надежности и безопасности в работе.

Управление машиной складывается из двух основных функций: манипуляции рабочими органами и регулировки узлов, обеспечивающих их работу.

По степени использования в конструкциях машин различных систем автоматизации, выполняющих функции управления с участием или без участия человека, машины разделяют на автоматы, полуавтоматы и машины с неавтоматизированным управлением. Машина-автомат выполняет работу без участия человека, циклично повторяя операции. Вмешательство человека здесь необходимо только для пуска и остановки машины. Машина-полуавтомат выполняет работу без участия человека в течение только одного цикла запрограммированных ее конструкцией операций. Для повторения этого цикла требуется вмешательство человека. Машины, выполняющие работу с постоянным участием человека, 0тно сятся к машинам с неавтоматизированным управлением.’

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Системы автоматического управления машинами выполняют программы, составленные для непрерывно повторяющихся рабочих циклов. Поэтому машины, работающие в условиях непрерыв-но и незакономерно изменяющихся рабочих условий, не имеют как правило, автоматического управления, так как эти непрерывно изменяющиеся условия не могут быть заранее предусмотрены и запрограммированы. Тем не менее в ряде случаев, даже для таких машин, помимо ручного управления, предусматривается также и автоматическое, которое может быть использовано в процессе эксплуатации при благоприятных условиях.

Так, на самолетах и кораблях, помимо ручного управления, применяются системы автоматического управления для удержания их на заданном курсе (пути следования) без участия человека.

В случаях, когда управляющий машиной человек не может находиться в зоне работы машины, применяют дистанционное управление по проводам или радио. Следящие системы управления реагируют на изменение эксплуатационных условий и рабочих ситуаций в ходе производственного процесса и подают сигналы на механизмы управления машиной. Например, эхолот может подавать команду об изменении курса корабля на исполнительные механизмы управления при появлении на курсе преград, столкновение с которыми опасно (подводные скалы, айсберги и т. д. ). Следящие системы позволяют автоматизировать управление машинами с непрограммной работой.

Эти системы находят применение в конструкциях автономных движущихся машин, оснащенных обучающимся электронным устройством и автоматически выполняющих с помощью механической руки различные операции. Такие машины известны под названием роботов. Роботы отличаются от обычного автоматического устройства наличием механической памяти, благодаря которой они «обучаются» рабочим операциям, а также способностью управлять своими движениями и при необходимости их корректировать. Робот не только принимает внешние сигналы, согласно которым он выполняет различные команды, но и способен сам вырабатывать сигналы управления различными устройствами.

«Обучение» робота заключается в неоднократном прохождении вручную осваиваемого рабочего процесса, вследствие чего этапы процесса регистрируются в механической памяти. Таким же образом робот может быть «переучен» на выполнение другого процесса, так как при многократном повторении вручную нового процесса прежние команды стираются в его памяти специальными устройствами.

Роботов используют для работы, являющейся утомительной, неприятной, однообразной и опасной для человека.

В Японии создана «Ассоциация промышленных роботов», изготовляющая более друхсот моделей роботов («механических людей»), Роботы 17 типов распространены в США. На автомобильном заводе фирмы «Дженерал Моторс» в городе Лордстаун три десятка роботов исполняют обязанности сварщиков. Почти полторы сотни роботов трудятся на заводах Швеции (в кузнечных, литейных и сборочных цехах).

Роботы первого поколения снабжены лишь одним манипулятором, неподвижны и не способны перемещаться за обрабатываемым изделием, память у них несовершенна — позволяет лишь повторять определенный цикл манипуляций рабочим инструментом в соответствии с заложенной программой.

В ближайшее время появятся роботы следующих поколений, отличающиеся от роботов первого поколения большим конструктивным совершенством. Предполагается, что эти роботы будут снабжены большим числом манипуляторов, способных выполнять функции рук и ног. Кроме того, эти роботы будут снабжены телекамерами, позволяющими воспринимать зрительные образы окружающей обстановки и звукоприемными устройствами. Звукоприемные устройства и телекамеры, связанные с вмонтированной в «туловище» робота ЭВМ с электронной памятью, позволят по воспринимаемым сигналам вызывать в электронной памяти соответствующие указания по выполнению действий робота в конкретных ситуациях.

Автоматизация производства: системы, их назначение и разновидности

Для достижения успеха в своей деятельности предприятиям требуется вносить существенные коррективы в прежнюю систему управления производством. На помощь приходит научно-технический прогресс. Современные разработки позволяют автоматизировать производство. Люди при этом освобождаются от выполнения многих функций и те возлагаются на специальные приборы, устройства, информационные системы.

Автоматизация производства бывает полной, частичной и комплексной. В первом варианте весь рабочий процесс осуществляется с применением машин. При менее затратной частичной автоматизации технические устройства отвечают только за выполнение отдельных операций. Комплексный подход предполагает функционирование цеха или участка как единого целого, состоящего из взаимосвязанных частей. Но в любом случае самые ответственные решения принимает человек. Он подготавливает исходные данные, подбирает подходящие алгоритмы, анализирует полученные результаты.

Эффективное управление ресурсами предприятия с помощью 1С:ERP Управление предприятием 2

Цели автоматизации производства

Установка на предприятии специального технического оснащения и его обслуживание требует немалых затрат. Но это помогает добиться следующего:

Автоматизация производства способствует достижению главной цели – увеличить прибыль предприятия. Но есть и определенные недостатки такого подхода. В частности, одной из проблем является возникновение так называемой технологической безработицы. Кроме того, усложнение производственной системы вызывает необходимость в подборе квалифицированных кадров. Однако не всегда легко найти специалистов, обладающих нужным опытом и знаниями современных стандартов.

Перечень проблем, связанных с введением автоматизации, можно дополнить тем, что существует риск взлома системы, устройства уязвимы в техническом плане, а их работа зависит от электроснабжения. Но перечисленные недостатки можно минимизировать с помощью грамотной организации производственного контроля, повышения квалификации работников, своевременного обслуживания техники, обеспечения качественной защиты данных. Эти меры необходимо реализовывать, так как в целом плюсы оказываются гораздо весомее минусов.

Типы автоматизации производства

Замена человеческого труда машинным осуществляется в разных направлениях. При этом используется соответствующее оборудование – оно может быть относительно простым или представлять собой целые программно-технические комплексы. Различают несколько типов автоматизации.

Машины с числовым управлением (NC)

Речь идет о станках, запрограммированных на выполнение определенных работ. Весь технологический процесс здесь осуществляется под управлением электроники. Вмешательство человека сведено к минимуму. Оно заключается в наладке и проверке оборудования, установке и снятии заготовок. С этим под силу справиться одному рабочему, причем под его контролем могут находиться сразу несколько станков.

Машины с числовым управлением, функционирующие практически автономно, способны производить изделия высокого качества. Они обрабатывают детали очень точно в течение нужного времени и «не устают» в отличие от мастеров, работающих вручную. Подобные станки справляются с теми задачами, которые невозможно выполнить с применением обычных устройств. Они помогают четко спланировать деятельность благодаря тому, что время для выполнения операции устанавливается заранее.

Еще одним преимуществом такой техники является производственная гибкость. Она заключается в том, что при работе с деталями другого типа достаточно сменить программу, а применяемая до этого может храниться на накопителе и вновь использоваться в случае необходимости.

Роботы

Такие машины все активнее включаются в автоматизацию производства с целью облегчить человеческий труд. Они легко справляются со сложными рабочими процессами. Роботы различаются видом, размерами, функционалом. Круг задач, которые они способны выполнять, очень широк. Это погрузка тяжелых или опасных предметов, упаковка товаров, отделочные, сварочные и многие другие работы.

Есть роботы, каждым движением которых управляет оператор. Другие, относящиеся к автоматам, следуют заданной программе. Они не способны корректировать выполняемые действия, и здесь тоже требуется участие рабочего. Максимально самостоятельными являются автономные роботы. Такие механизмы совершают запрограммированные операции. Функционируя по заданным алгоритмам, они при необходимости корректируют действия. Подобные устройства берут на себя всю работу на определенном участке конвейера, при этом привлечение живой рабочей силы не требуется.

Информационные технологии (IT)

Эта обширная область характеризуется применением компьютерного оснащения. В отличие от других средств, применяемых в автоматизации производства, они охватывают в первую очередь сферу интеллектуального труда. Такие технологии нацелены на различные способы обращения с информацией – ее создание, получение и обработку, хранение, распространение.

В современном производстве компьютеры приобретают жизненно важное значение в деле управления данными. Люди получают возможность освободиться от выполнения рутинных и сложных мыслительных операций. Причем скорость работы человеческого мозга не может сравниться с производительностью машины. Кроме того, правильно настроенная техника работает безошибочно и может справляться с колоссальным объемом работы.

Применение систем автоматизированного проектирования

Здесь подразумевается программное обеспечение, которое подразделяется на отдельные направления – CAD/CAM/CAE. Каждое из них помогает решать узкоспециализированные задачи, и на конкретном этапе производства можно применить наиболее подходящую систему. С компьютерной поддержкой такого рода удается изготавливать сложные детали и сокращать цикл их производства.

Посредством прикладных программ создаются алгоритмы работы применяемых станков. Появляется возможность проектировать изделия, прогнозировать их качества и характеристики и определять оптимальную технологию изготовления. Указанные системы помогают воплощать идеи любой сложности. Скорость и точность работы компьютерных программ способствует получению продукции высокого качества и снижению ее себестоимости.

Гибкие производственные системы (FMS)

Такие комплексы помогают совершать полные циклы изготовления продукции в условиях изменяющейся производственной среды. Система своевременно реагирует на предсказуемые и непредвиденные обстоятельства и адаптируется к ним. Например, при необходимости меняется порядок рабочих операций, корректируется дизайн изделия, упрощается сборка деталей.

Автоматизацию производства, проводимую с применением этого метода, нельзя назвать экономичной. Стоимость самой техники, а также ее установки высока. Кроме того, здесь требуется квалифицированный персонал, способный управлять таким оснащением и производить сложное предварительное планирование. Однако эти моменты компенсируются высокой надежностью системы, значительным повышением производительности труда, уменьшением стоимости производства.

Гибкие системы помогают избежать простоев и максимально эффективно использовать рабочее время. Если обычное оборудование при возникшей поломке прекращает свою работу, то FMS способна адаптироваться к неполадкам и продолжать изготовление изделий во время ремонта.

Системы компьютерного интегрирования (CIM)

Высшей степени автоматизации производства можно достичь только при условии интеграции всех действующих на предприятии сегментов. В этом случае участие человека в производственной деятельности оказывается минимальным.

Нельзя путать комплексную автоматизацию с компьютерным интегрированием. В первом случае дело касается только технических процессов и работы оборудования. CIM же наряду с этим предполагает применение компьютерных систем и для автоматизации управления, принятия различных решений.

Так создается интегрированная информационная среда, где различные программные модули обмениваются данными между собой и с центром всей системы. При такой организации существует общая база данных. Пользователь через интерфейс получает доступ ко всем производственным модулям и может наблюдать за любыми нужными сегментами производственного комплекса.

В целом компьютерное интегрирование направлено на выполнение следующих функций:

При компьютерном интегрировании охватывается полный спектр задач, вязанных с созданием продукта. Производственный процесс значительно ускоряется, а благодаря минимальному участию человека снижается количество различных ошибок и сбоев.

1C:ERP Управление предприятием 2

В настоящее время предлагаются различные программные продукты для автоматизации производства. Еще сравнительно недавно наиболее подходящим решением для организации в рамках предприятия единого информационного пространства считалось 1С:УПП. Но особенности современного бизнеса стали выходить за рамки этого программного обеспечения.

Возникла необходимость в создании новой системы, удовлетворяющей текущие потребности предпринимателей. На смену 1С:УПП пришла 1С:ERP. Эта организационная стратегия позволяет объединить в одно целое все бизнес-процессы и грамотно управлять ими.

Программный продукт «1С:ERP Управление предприятием 2» разработан при участии специального совета экспертов – руководителей и специалистов крупных промышленных компаний. Он предназначен для внедрения на предприятиях любого масштаба, в том числе крупных, с технически сложным производством, в котором действуют инновационные технологии.

Инструменты в составе указанного программного продукта позволяют анализировать показатели эффективности производственной деятельности, отслеживать их изменения. Предусмотрена возможность планирования, как стратегического и тактического, так и оперативного. В программе заложен набор необходимых для этого инструментов. Готовые планы проверяются на выполнимость, сбалансированность и корректность.

С помощью предложенного продукта удобно управлять производством. При этом детализация может доходить до выполнения отдельных технологических операций. В целом предусмотрены две ступени управления. На верхней координируется деятельность подразделений и цехов. На нижней осуществляется контроль за работой оборудования и выполнением заданий, данных главным диспетчером.

В программу также входят пункты, связанные с техническим обслуживанием приборов и ремонтом, учетом затрат по различным направлениям, планированием и контролем поступающих и расходуемых средств, кадровым делопроизводством и многое другое.

Автоматизация производства набирает темпы в различных сферах бизнеса. Владельцы предприятий все больше склоняются к применению такого подхода, и современный рынок предоставляет широкий выбор решений для его реализации. Ключом к успеху становится тщательный анализ конкретных условий и внедрение подходящих технологий. Автоматизация, реализованная с учетом реальных потребностей, может принести предприятию максимальную пользу.

ПРОВЕРЬТЕ СЕБЯ: 2. Какие функции со- ставляют процесс управления? 3*. Из каких подсистем состоит система управления

автомобилем? 4. Для чего компьютеризируются системы управления современными

машинами, агрегатами и установками?

+ПОДУМАЙТЕ, может ли

может ли в квартире быть установлена система управления

всем бытовым хозяйством. Какие подсистемы должны составлять систему управле

ния?

Ответы 5

2-3 ( аппаратное обеспечение)

9- операционая система.

15-1 )аппаратный интерфейс.

17- 4) системы программирование.

19-3) прикладного программного обеспечение.

20- прикладное,системное, системы программирование.Я НЕ УВЕРЕННА В НОМЕРАХ 11 И 12

1. Какие функции выполняет операционная система?

d) организация диалога с пользователем, управления аппаратурой и ресурсами компьютера

2. Видеоадаптер — это:

b) устройство, управляющее работой графического дисплея;

d) строки ввода команды

b) программа или данные на диске, имеющие имя и расширение

5. Какое из названных действий можно произвести с архивным файлом?

6. Операционные системы входят в состав:

b) системного программного обеспечения;

a) специальное место на диске, в котором хранятся имена файлов, сведения о размере файлов, времени их последнего обновления, атрибуты файлов

8. Отличительными особенностями компьютерного вируса являются:

e) маленький объем к самостоятельному запуску и многократному копированию кода, к созданию помех корректной работе компьютера

9. Архивный файл представляет собой:

c) файл, сжатый с архиватора;

10. Укажите перечень устройств, входящих в состав процессора:

d) арифметико-логическое устройство, устройство управления;

b) всегда изменяет код заражаемого файла;

12. Выберите из предложенного списка основные группы пакетов прикладных программ (подчеркнуть):

Текстовые редакторы, архиваторы, базы данных, текстовые процессоры, утилиты, системы искусственного интеллекта, электронные таблицы, графические пакеты

13. Выберите из списка те задания, которые решаются с сервисных программ (подчеркнуть):

Обслуживание дисков, диагностика работо компьютера, защита от вирусов.

14. Для проверки чего предназначена программа Проверка диска (подчеркнуть):

наличие поврежденных областей диска, состояние диска.

15. Заражение компьютерными вирусами может произойти в процессе

a) работы с файлами

16. Во время исполнения прикладная программа хранится:

Компьютеризация автомобиля

В такой хорошо освоенной отрасли, как автомобилестроение, свежие идеи появляются нечасто, поэтому данная индустрия развивается не «вверх», а «вширь», то есть не качественно, а количественно. Уже примерно 40-50 лет ничего существенно нового в двигателях внутреннего сгорания не появлялось. Достижениями этого тысячелетия в моторных технологиях автомобилестроения можно признать разве что возможность езды на бедных смесях с целью экономии топлива и появление гибридных автомобилей, использующих наряду с двигателями внутреннего сгорания электромоторы. Впрочем, самим этим идеям уже лет 15-20, просто возможность оптимально распределить смеси в камере сгорания двигателей серийных автомобилей появилась сравнительно недавно и столь же недавно были созданы относительно компактные аккумуляторы для гибридных систем.

Сегодня все автомобильные эксперты единодушны во мнении, что в ближайшие годы до 90% новинок в автомобильной индустрии будет приходиться в основном на электронные, а не на механические системы.

Прогрессу в автомобильной электронике будет способствовать еще и то, что в настоящее время наблюдается некоторое замедление роста потребления на компьютерном рынке, поэтому многие производители традиционного аппаратного и программного обеспечения для компьютеров переключили свое внимание на автомобильный рынок.

Электронные автомобильные системы (Drive-by-Wire)

Автомобильные системы управления переходят от механических и гидравлических схем к электрическим и электронным. Новое поколение автомобильных систем управления получило название X-by-Wire. В настоящее время такие схемы управления стоят очень дорого, однако являются более надежными, занимают меньше места и простоты в использовании.

В основу будущих электронных автомобильных систем должны лечь надежные, устойчивые к сбоям коммуникационные протоколы и устройства, которым необходимы высокоскоростные надежные каналы связи с предсказуемыми длительностями задержек — это будет ключевым требованием в автомобильной промышленности. Ведь в «электронных» автомобилях механическая связь между водителем, двигателем, колесами и даже колодками тормозов будет заменена на электронную и электрическую, поэтому требования к электронике здесь чрезвычайно высокие.

Диагностика специализированным дилерским прибором

Наиболее яркими представителями нового поколения автомобильных систем управления семейства X-by-Wire являются электронные системы безопасности Safe-by-Wire, в разработке которых активное участие принимают такие компании, как Analog Devices, Inc., Autoliv, Inc., Delphi Corp., Key Safety Systems, Philips, Special Devices, Inc., TRW Automotive, а также Bosch, Siemens VDO Automotive и Continental Temic (BST). Эти компании учредили новое объединение Safe-by-Wire Plus consortium, которое вырабатывает единые стандарты коммуникационного взаимодействия систем обеспечения безопасности автомобилистов на основе накопленного участниками консорциума опыта и знаний в этой области.

В планах Safe-by-Wire Plus consortium — представление подготовленного стандарта на рассмотрение рабочей группе международной стандартизующей организации (ISO) для принятия в качестве глобального стандарта систем автомобильной безопасности, которые должны будут прийти на смену существующим системам, в том числе и распространенным сегодня системам динамической стабилизации автомобиля ESP (Electronic Stability Programme). Нынешних систем стабилизации насчитывается порядка десяти, и все они различаются между собой — это системы ESC, VDC, VSC, DSC, DSTC, ATTS и др.

Что касается новых протоколов, то здесь пока ситуация до конца не прояснилась. Набирает популярность коммуникационный протокол FlexRay (впервые эта технология полноценно реализована на автомобиле BMW X5 второго поколения, который вышел на рынок в 2007 году). На контроллеры FlexRay возлагаются задачи контроля двигателя, трансмиссии, подвески, подсистем торможения, рулевого управления и другой бортовой электроники — областей, где востребовано расширение функциональности и наличие развитых средств диагностики. Контроллеры FlexRay построены по двухканальной архитектуре специально для электромеханического управления, такого как Steer-by-Wire (электронное рулевое управление, или Active Steering) и Brake-by-Wire (электронное управление тормозами). Внедрение электромеханических схем — это вопрос времени, и не стоит даже сомневаться, что все управление в автомобилях ближайшего будущего будет полностью цифровым.

Консорциум FlexRay (http://www.flexray.com/) был образован в 2000 году компаниями BMW, Bosch, DaimlerChrysler, Freescale, General Motors, Philips и Volkswagen. Позже туда вошли также японские производители — Honda, Nissan и Toyota. Идею стандартизации бортовой электроники на базе FlexRay поддерживают и такие гиганты, как Ford Motor, Texas Instruments и др.

Однако у консорциума FlexRay в настоящее время есть серьезный соперник — группа компаний, поддерживающих другой стандарт, — TTA (Time-Triggered Architecture). Группой TTA, куда входят такие компании, как Audi, Volkswagen, PSA Peugeot, Renault, Delphi, NEC, Honeywell и Austriamicrosystems, поддерживается разработка австрийской компании TTTech Computertechnik AG (http://ttech.dietersnetwork.com), продвигающей протокол TTP (Time-Triggered Protocol), основной особенностью которого является то, что электронные схемы всякий раз освобождают шину для экстренных сообщений. Такой метод лучше, нежели используемый в настоящее время в протоколе шины CAN (Controller-Area Network — мультиплексорная сеть), где управляющие сообщения инициируются событиями (event-driven). В основе шины FlexRay также лежит временное разделение сообщений, однако благодаря применению архитектуры Byteflight можно совместить новые функции с преимуществами схемы event-driven, чем обеспечивается большая гибкость для производителей. К слову сказать, именно гибкость FlexRay и совместимость с существующими стандартами оказались решающими факторами при выборе коммуникационного стандарта американскими и японскими производителями.

Однако представители двух конкурирующих групп так и не договорились о совместном принятии промышленного стандарта, поэтому обе архитектуры — и FlexRay, и TTA — будут использоваться двумя этими консорциумами до тех пор, пока, возможно, одна из них не станет общепризнанной.

Но несмотря на то, что технологии FlexRay и TTA значительно более совершенные и приблизительно в десять раз быстрее шины CAN, замены сетей CAN на решения X-by-Wire в транспортных средствах нового поколения следует ожидать не так скоро, как хотелось бы производителям автомобилей и поставщикам электроники.

Адаптер к универсальному сканеру

для диагностики автомобилей Mercedes

Автомобильная отрасль крайне консервативна, и даже уже морально устаревший интерфейс мультиплексорной сети контроллеров для управления подсистемами автомобилей CAN пока еще внедряется далеко не всеми производителями.

Да что там говорить — даже система диагностики автомобилей (не говоря уж об управлении) стандартизована совсем недавно (примерно с 2000 года), причем еще не во всем мире стандартом де-факто для бортовых сетей является универсальный диагностический интерфейс OBD-II (On Board Diagnostic), пришедший на смену разнородным системам диагностики и управления, оригинальным для каждого производителя. А ведь разработка и внедрение OBD-II ведутся с 80-х годов прошлого века…

Универсальный диагностический интерфейс OBD-II

Развитие автомобильной техники в области систем управления шло быстрыми темпами, но все производители изготавливали машины по внутренним стандартам (которые к тому же менялись от модели к модели), что приводило к затруднению их обслуживания вне дилерских станций технического обслуживания (СТО).

Однако, как ни странно, стандартизации компьютерной диагностики автомобилей мы обязаны заботам правительства США об экологии! Еще в 50-х годах прошлого века правительство США вдруг обнаружило, что поддерживаемое им автомобилестроение в конечном счете серьезно ухудшает экологическую ситуацию в стране. Вначале чиновники не понимали, что с этим делать, затем начали формировать различные комитеты для оценки ситуации и уже на основании этих оценок создали соответствующие законодательные акты, которые должны были вынудить производителей выпускать экологически чистые автомобили. Производители, конечно, делали вид, что подчиняются этим актам, но на самом деле не выполняли их, пренебрегая необходимыми тестовыми процедурами и утвержденными отраслевыми стандартами.

Универсальный сканер

со встроенным принтером

В начале 70-х американские законодатели предприняли новое наступление, и опять их усилия были проигнорированы. Только в 1977 году ситуация начала меняться. Наступил энергетический кризис и спад производства, что потребовало от производителей решительных действий по спасению собственного производства, а для этого нужна была поддержка правительства. Департамент по контролю за воздушной средой (Air Resources Board, ARB) и Агентство по защите окружающей среды (Environment Protection Agency, EPA) пришлось воспринимать всерьез, а они потребовали неукоснительного соблюдения единых отраслевых стандартов.

Для контроля за их соблюдением необходимо было выработать единую систему, которая позволила бы независимым органам выполнять такую проверку (ведь в прошлом каждый производитель использовал оригинальные системы и способы контроля выбросов в атмосферу, а следовательно, только сам мог контролировать соблюдение стандартов и трактовать их по своим правилам). Чтобы изменить такое положение дел, американская Ассоциация автомобильных инженеров (Society of Automotive Engineers, SAE) предложила несколько универсальных вариантов, доступных любой американской службе технического обслуживания и ремонта транспортных средств.

Появление универсальной системы OBD (On Board Diagnostic) способствовало принятию ARB решения сделать обязательными некоторые стандарты SAE в Калифорнии для автомобилей начиная с 1988 года выпуска. Первоначально система OBD-I была совсем несложной. Она позволяла диагностировать только датчик кислорода (лямбда-зонд), систему рециркуляции выхлопных газов (Exhaust Gas Recirculation, EGR), систему подачи топлива и блок управления двигателем (Engine Control Unit, ECU) в той части, которая касается превышения экологических норм для выхлопных газов.

Однако система OBD-I еще не требовала единообразия от производителей, и каждый из них реализовывал собственную процедуру контроля выхлопа и диагностики. Но, несмотря на разницу в процедуре, интерфейсе и разъемах для подключения диагностического оборудования, выполнения стандартных требований все-таки удалось добиться.

Первые системы мониторинга были неэффективными, поскольку создавались как дополнение к автомобилям, уже находящимся в производстве. Автомобили, конструкция которых не предусматривала мониторинга выхлопных газов, часто не удовлетворяли принятым нормативам, а проконтролировать это было очень сложно. Также невозможно было отремонтировать автомобиль за пределами фирменной станции техобслуживания.

Простой автономный считыватель

диагностических кодов (DTC)

Независимым автосервисам требовались уникальные диагностические приборы для каждой марки, а также описания кодов и инструкции по ремонту для автомобилей от каждого производителя.

Тогда независимые ремонтники и защитники чистого воздуха потребовали вмешательства EPA и донесли до правительства сведения о необходимости принятия мер по стандартизации диагностического интерфейса. В результате использования идей ARB и стандартов SAE начал внедряться расширенный набор стандартов и методов, которые должны были принять все производители, продающие автомобили в США с 1996 года. В это время появилось второе поколение системы диагностики: On Board Diagnostics II, или OBD-II, в котором был исправлен главный недостаток первой версии — теперь все производители автомобилей для американского рынка вынуждены были иметь единый стандарт ввода-вывода информации через одинаковый для всех диагностический разъем. Кроме того, в стандарте было много других усовершенствований и нововведений, в частности единые средства диагностики распространялись не только на двигатель, но и на другие подсистемы автомобиля (автоматическую трансмиссию, антиблокировочную систему тормозов и подушки безопасности).

Однако OBD-II как всеобщий мировой стандарт пришел в автомобильную индустрию только в начале нового, XXI века. Период с 1996-го по 2000 год был временем адаптации и стабилизации стандарта, и в эти годы он был обязательным только для автомобилей, продаваемых в США. Тем не менее внедрение единого стандарта сразу же продемонстрировало свои преимущества: любые сервисы, занимающиеся обслуживанием автотранспорта, теперь могли получать необходимые для поддержания транспортного средства в рабочем состоянии данные посредством универсальных сканеров OBD-II (OBD II Scan Tool), а контролирующие органы — проверять автомобили, выходящие на рынок, на соответствие экологическим требованиям.

Концепция единого диагностического интерфейса OBD-II не возникла в одночасье — она формировалась в течение многих лет. Сначала стандарт OBD-II у многих производителей распространялся только на двигатель, потом они постепенно включали универсальные средства диагностики на другие подсистемы автомобиля — автоматическую трансмиссию, антиблокировочную систему тормозов (ABS), подушки безопасности (SRS), систему круиз-контроля, систему контроля климатической установки, иммобилайзера и т.д. До сих пор некоторые диагностические коды неисправностей DTC (Diagnostic Trouble Code) являются общими для всех автомобилей (Generic Codes), а часть существует в оригинальной трактовке для конкретного производителя марки или даже для определенной модели, которая может иметь свою специфику.

Кабель для подключения

к диагностическому разъему OBD-II

Подчеркнем, что OBD-II — это не система управления двигателем, а просто набор стандартных правил диагностики и требований, которые должен соблюдать каждый производитель для того, чтобы система управления двигателем удовлетворяла отраслевым стандартам.

В 2000 году, когда все ведущие мировые производители осознали, что единые системы управления и диагностики автомобиля просто необходимы, был введен новый стандарт — EOBD (EURO OBD), основным отличием которого является закрепление протокола управления автомобильными подсистемами CAN, разработанного фирмой Bosch и реализованного на ряде моделей европейских и азиатских производителей. Но диагностический разъем OBD-II не изменился, поскольку в нем уже были зарезервированы контакты для реализации связи по интерфейсу CAN bas. Стандарт EOBD иногда называют европейским, а OBD-II — американским, хотя это не совсем корректно, так как EOBD представляет собой уже управляющий интерфейс. В американских автомобильных системах и сканерах до сих пор употребляется термин OBD-II, даже если сканер поддерживает диагностику и управление по CAN bas (поддержка интерфейса CAN обычно специально оговаривается). Напротив, утверждение, что система поддерживает стандарт EOBD, часто лишь означает, что поддерживается расширенный перечень параметров и кодов неисправностей, принятый в EOBD, но при этом совсем необязательно, что система должна работать по всем протоколам, заявленным в этом стандарте, и управляться по интерфейсу CAN bas.

Кроме того, у некоторых моделей и марок, наряду со стандартным набором средств и методов OBD-II, по-прежнему используются специализированные протоколы, посредством которых можно получить гораздо больше данных о состоянии двигателя, коробки передач и других систем, управляемых автомобильными контроллерами. Обычно такие внутренние стандарты производителей позволяют работать только с дилерскими приборами, которые выдают максимум информации о системе автомобиля и позволяют реализовать все его сервисные функции.

Недорогой универсальный адаптер OBD-II

В основе работы с системами OBD-I, OBD-II, EOBD и другими, определяющими высокий уровень логической структуры связи сканера с устройствами управления автомобильными системами, лежат следующие протоколы низкого уровня для аппаратной реализации обмена данными и общие протоколы обмена:

Протоколы ISO 9141 и ISO 14230 совпадают по аппаратной реализации линий обмена данными и различаются лишь их использованием. Поэтому сканер, применяющий стандарт ISO 9141, обычно может работать и по ISO 14230, но не наоборот.

Протоколы обмена с использованием широтно-импульсной модуляции SAE J 1850 PWM и SAE J 1850 VPW, применяемые некоторыми американскими производителями, несмотря на схожесть названий аппаратно несовместимы между собой и отличны от ISO 9141. Первый из них является высокоскоростным и обеспечивает производительность в 41,6 Кбайт/с. Данный протокол носит название PWM (Pulse Width Modulation), то есть при передаче используется широтно-импульсная модуляция. Этот протокол применяется в таких автомобильных марках, как Ford, Jaguar и Mazda (впервые такой тип связи был использован в автомобилях компании Ford). В соответствии с протоколом PWM сигналы передаются по двум проводам диагностического разъема. Другой разновидностью протокола J1850 является VPW (Variable Pulse Width — модуляция с переменной шириной импульса). Этот протокол поддерживает передачу данных со скоростью 10,4 Кбайт/с и применяется в автомобилях таких марок, как General Motors (GM) и Chrysler. Он очень похож на протокол, используемый в автомобилях семейства Ford, но является более медленным за счет того, что данные передаются не по двум, а только по одному проводу (аналогично протоколу KVP 2000). Протоколы SAE J 1850 сложнее, чем ISO 9141, и требуют применения специальных коммуникационных микропроцессоров, в то время как для поддержки ISO 9141 нужны обычные последовательные коммуникационные микросхемы, которые нетрудно приобрести в магазинах.

Интерфейс CAN по протоколу ISO 15765-4 является наиболее прогрессивным, но он несовместим с более ранними реализациями CAN bas по ISO 15031-1, ISO 11898-2 и др.

В стандарте OBD-II, как мы уже отмечали, CAN теоретически предусматривался, но реально его никто не реализовывал (хотя соответствующие контакты на стандартном 16-контактном разъеме OBD-II были зарезервированы), а в EOBD он стал уже одним из основных рабочих стандартов обмена данными. Поэтому поддержка автомобилем или сканером OBD-II интерфейса CAN bas должна специально оговариваться (в американских сканерах и автомобилях для американского рынка название EOBD обычно не используется). В последнее время в употребление входит также термин Global OBD, расширяющий понятие «европейский» в названии стандарта EOBD.

Адаптер для интерфейса CAN bus

И наконец, всегда необходимо уточнять, какие именно протоколы низкого уровня поддерживает тот или иной автомобиль или сканер OBD-II (EOBD). В вашем автомобиле может быть реализован такой протокол, который не поддерживается тем или иным сканером, или ПО для вашего сканера не понимает специфики данного автомобиля (в описании сканера обычно указываются конкретные протоколы, поддерживаемые этим сканером.

Таким образом, для компьютерной диагностики необходимо знать, по какому протоколу работает диагностическая система автомобиля, приобрести аппаратное устройство, которое будет выполнять функции адаптера между данным автомобильным протоколом и компьютерным интерфейсом RS232, USB или Bluetooth, и программное обеспечение, которое будет проводить диагностику.

Если вы приобретете устройство, не поддерживающее протокол низкого уровня, реализованный для вашего автомобиля, то никакое программное обновление сканера или выбор программ для ПК вам не поможет.

Кроме того, при выборе инструмента нельзя забывать и о возможной специфике вашего автомобиля, которую может поддерживать то или иное программное обеспечение.

Диагностический разъем OBD-II

Системы диагностики

В современных инжекторных автомобилях используются системы диагностики OBD-I и OBD-II, назначение которых — это самодиагностика во время работы и унифицированное определение неисправностей в различных узлах и агрегатах автомобиля для принятия решения о последующем ремонте.

Check Engine

Когда система управления двигателем обнаруживает проблему с составом выхлопных газов, на приборном щитке загорается надпись Check Engine («Проверьте двигатель»). При запуске двигателя и отсутствии в нем неисправностей лампочка Check Engine должна погаснуть после запуска двигателя — после того как будут выполнены все инициализационные бортовые тестовые процедуры, относящиеся к выхлопным газам. Этот индикатор называется лампочкой индикации неисправностей (Malfunction Indication Light, MIL). Он может выдавать и другие надписи в зависимости от марки автомобиля — Service Engine Soon («Отрегулируйте двигатель в ближайшее время») или просто Check («Выполните проверку»).

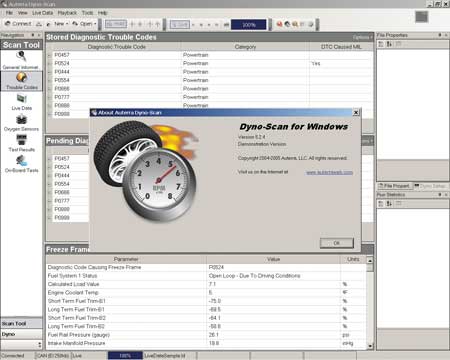

Удобная универсальная американская программа Dyno-Scan имеет обширную базу

по различным маркам автомобилей и выпускается в версиях как для PC-, так и для Palm-компьютеров

(продается в комплекте со своим адаптером OBD-II)

Этот индикатор информирует водителя о том, что в процессе работы системы управления двигателем возникла проблема. Причем ошибки могут быть как серьезные, так и не очень. Ведь индикатор системы OBD первоначально предназначался лишь для того, чтобы сообщить водителю о проблеме в системе управления двигателем, которая может привести к избыточному количеству вредных выбросов из выхлопной трубы в атмосферу или к загрязнению системы вентиляции паров бензина (абсорбера).

Если проблема серьезная и ее устранение не терпит отлагательств, то при ее возникновении индикатор Check Engine мгновенно загорается и не гаснет. Такая неисправность относится к разряду активных (Active). Если же однократно возникшая неисправность не слишком серьезная и ее устранение может быть отложено, то индикатор не загорается, но неисправность записывается и ей присваивается сохраняемый статус (Stored). Если такая же неисправность возникнет повторно (или несколько раз, в зависимости от серьезности), то она может быть переведена в статус активных и тогда индикатор Check Engine загорится. Обычно для перехода сохраняемой ошибки в активный статус требуется ее появление в нескольких драйв-циклах (драйв-циклом считается процесс, при котором холодный двигатель запускается и работает до достижения нормальной рабочей температуры). Иногда индикатор Check Engine горит до глушения двигателя, а при повторном запуске гаснет и не появляется до возникновения следующей ошибки. То есть некоторые проблемы заставляют загореться Check Engine только если повторяются в течение следующих двух-трех драйв-циклов, но если они в этот период не появляются, то индикатор гаснет.

Информация о любой ошибке сохраняется в памяти и может быть извлечена оттуда с помощью сканера. При получении сигнала об ошибке диагностическая система обязана ответить унифицировано:

Диагностические коды ошибок (DTC)

В OBD-II, как мы уже упоминали, перечень диагностируемых устройств расширен, а количество диагностических кодов увеличено. Для указания на ошибку здесь используются унифицированные, так называемые длинные пятизначные коды DTC (Diagnostic Trouble Code), в отличие от коротких (обычно двузначных) кодов OBD-I. Коды DTC в соответствии со спецификацией J2012 представляют собой комбинацию из одной буквы и четырех цифр.

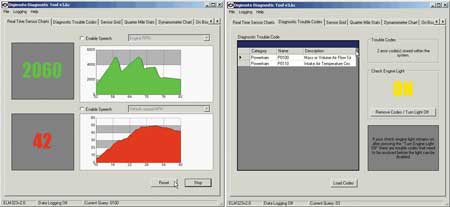

Универсальную программу Digimoto можно использовать с любым адаптером OBD-II

(имеются версии как для настольных компьютеров, так и для КПК PocketPC)

Каждый символ в DTC-коде системы диагностики OBD-II имеет свое назначение. Буквенный символ принято называть альфа-указателем DTC — он указывает, в какой части автомобиля обнаружена неисправность. Выбор символа (P, B, C или U) определяется диагностируемым блоком управления. При получении ответа от двух блоков используется буква для блока с более высоким приоритетом.

В первой позиции могут находиться лишь четыре буквы:

Второй символ — наиболее противоречивый. Он показывает, кто определил код ошибки — производитель или отраслевые стандарты. Например, базовый, открытый код неисправности начинается с P0 — список этих кодов стандартен и определен Ассоциацией автомобильных инженеров (SAE). Код неисправности, начинающийся с P1, определяется производителем автомобиля (для расшифровки требуется база параметров производителя). Большинство универсальных сканеров и программ для компьютера не могут распознавать описание или текст кодов P1. Дело в том, что Ассоциация SAE определила только исходный перечень кодов базовых диагностических ошибок (Generic Codes). Однако производители стали заявлять о том, что у них уже есть собственные системы, непохожие одна на другую. Система кодов для автомобилей Mercedes, например, отличается от системы для автомобилей марки Honda, и они не могут пользоваться чужими кодами. Поэтому ассоциация SAE разделила все коды на стандартные (P0) и коды производителей (P1).

Третий символ обозначает систему, где обнаружена неисправность. Об этом символе знают меньше, но он относится к наиболее полезным: по нему мы сразу понимаем, какая система неисправна, даже не читая текст ошибки. Эта цифра помогает быстро идентифицировать область, где возникла проблема, не зная точного описания кода ошибки:

Четвертый и пятый символы нужно рассматривать совместно — это конкретные коды ошибок, которые обычно соответствуют старым кодам ошибок OBD-I (они, как правило, состояли из двух цифр). В системе OBD-II тоже берутся две эти цифры, но вставляются они в конец кода ошибки — так их легче запомнить по аналогии с OBD-I.

Система OBD-I обычно позволяет считать коды ошибок «вручную», по миганию лампочки Check Engine, инициированному той или иной диагностической процедурой (например, следует соединить определенные диагностические разъемы в автомобиле или проделать какие-то описанные в инструкции процедуры).

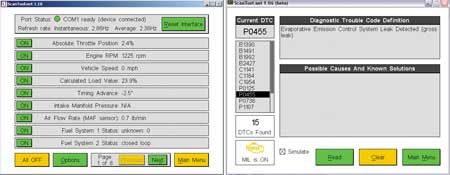

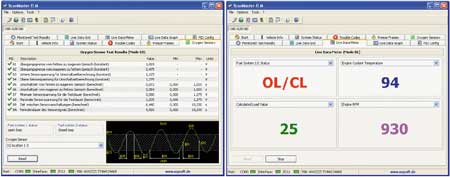

Простая бесплатная диагностическая программа Scantool для интерфейса OBD-II

(работает под DOS, Windows и Linux)

Процедура считывания кодов системы OBD-I напоминает чтение азбуки Морзе: короткие импульсы (длительностью 0,2 с) — единицы, длинные (1,2 с) — десятки. Паузы между импульсами внутри одного кода составляют 0,3 с, а сами коды (если их несколько) разделяются длинными паузами в 1,8 с. На большинстве моделей для отображения кодов используется тот же многофункциональный индикатор Check Engine, а на старых моделях эту функцию выполнял специальный диод кислородного датчика (Oxygen Sensor Monitor), расположенный на устройстве управления.

Система OBD-II процедуры выдачи кодов ошибок «вручную» не имеет и для выяснения неисправности при индикации ее лампочкой MIL требует подключения специального диагностического прибора через унифицированный разъем OBD-II (в качестве такого прибора может использоваться адаптер к персональному компьютеру, а также соответствующая программа).

Бесплатная программа ScanMasterFree для диагностики OBD-II

Не будем забывать и о переходном периоде, который закончился в 2000 году, когда наличие стандартизованного 16-контактного разъема OBD-II стало обязательным для всех выпускаемых в США и Европейском сообществе автомобилей, а также для автомобилей, предназначенных для продажи на рынках этих стран. До 2000 года на машине мог стоять подобный универсальный диагностический 16-контактный разъем, который имел на своих контактах нестандартные «выходы» и работал по оригинальному заводскому протоколу. На таких автомобилях для диагностики необходимо было подключать специализированные дилерские приборы или сканеры, в которых была предусмотрена диагностика именно этого конкретного автомобиля.

Принцип действия обеих систем диагностики аналогичен: блоком управления считываются показания датчиков на разных режимах работы двигателя в процессе эксплуатации автомобиля (запуск, прогрев, холостой ход, разгон и торможение и т.д.). Показания датчиков бывают статическими (дискретными) или динамическими (изменяющимися во времени). Статические показания датчиков обычно определяются неким пороговым значением — импульсом определенного уровня или «переключателем» (то есть наличием или отсутствием сигнала), а динамические, как правило, передают изменения параметра и проверяются на допустимые пределы (верхний и/или нижний).

Все диагностические системы, в свою очередь, хранят и отображают статические данные — «коды ошибок» или динамические характеристики.

На дискретные показания датчиков система диагностики реагирует обычно только при отсутствии электрического контакта (возвращает сигнал о неисправности датчика), а изменение динамических показателей отслеживается по хранящимся в памяти устройства управления таблицам. Впрочем, один и тот же датчик может проверяться как на электрический контакт, так и на допустимые пределы изменения. Тогда для одного устройства могут быть две ошибки: либо отсутствие сигнала, либо выход за предельные параметры.

До перехода на OBD-II (в том числе и при использовании системы диагностики OBD-I) работу системы в динамике можно было отслеживать только специальным дилерским устройством или сканером, в котором была предусмотрена диагностика конкретного автомобиля, а в комплектации к нему имелся специализированный переходник для данной машины.

После изучения и анализа этих данных авторемонтники принимали решение о том, что делать дальше. Очевидно, что грамотная диагностика и поиск неисправности подчас занимает значительно больше времени, нежели ее исправление.

В идеальном случае диагностика должна состоять из трех этапов. На первом используются все доступные средства компьютерной диагностики и считываются все цифровые данные, прямо или косвенно относящиеся к возникшей проблеме. На втором этапе все эти данные должны дополнительно подвергнуться электрической (аналоговой) проверке. В первую очередь должна быть проверена электрическая система самого автомобиля (аккумулятор, генератор, провода и контакты), чтобы убедиться в ее полной исправности. Иначе вся полученная цифровая информация просто бессмысленна, ведь электроника — это наука о контактах!

И наконец, на третьем этапе, используя полученные данные исключительно как информацию к размышлению, специалист по автомобилям (а не по компьютерам!) должен определить истинную причину неисправности.

Вы можете спросить: «А зачем тогда нужна вся эта компьютерная диагностика, если окончательное решение все равно остается за автомобильным специалистом?» Затем, что человеку свойственно ошибаться, а чем больше информации ему приходится анализировать, тем выше вероятность такой ошибки. А с помощью описанных диагностических систем можно максимально сузить поле поиска и определить характер неисправности, не прибегая к ненужным (а зачастую и очень трудоемким!) «хирургическим» вмешательствам. Кроме того, при проведении регулярной плановой диагностики, результаты которой фиксируются и запоминаются, можно путем сравнительного анализа данных прогнозировать возможные неисправности, которые еще не возникли и не переросли в фатальные. Ведь со сносно работающим мотором вряд ли кто-нибудь будет всерьез возиться, если только диагностика не будет столь простой, как компьютерная.

В любом случае при помощи простейшего считывания и расшифровки кода неисправности в «домашних условиях» можно понять, насколько она серьезна. Причем даже если считать ошибку простейшим сканером без расшифровки, то можно пользоваться онлайновой системой DTC-Codebank (http://www.gendan.co.uk/codebank/), которая выдает подробное описание ошибки по DTC-коду и даже знает многие специфические проблемы для разных марок (manufacturer-specific).

Кстати, до появления OBD-II каждый производитель придумывал свои имена компонентам автомобиля. И порой тому, кто пользовался названиями, принятыми в Европе, было очень трудно понять терминологию американской Ассоциации автомобильных инженеров (SAE). Теперь же благодаря OBD-II во всех автомобилях должны использоваться стандартные имена компонентов, а Ассоциация SAE даже выпустила стандартизованный список терминов для этих имен, относящихся к OBD-II, — стандарт J1930.

Компьютерная диагностика

Каждому специалисту, занимающемуся диагностикой и ремонтом инжекторных автомобилей, хочется иметь в своем распоряжении универсальное средство для работы с любыми электронными блоками управления. Но на практике это оказывается нереальным: один сканер поддерживает много моделей автомобилей, но не дает достаточной информации, другой очень глубоко исследует конкретный автомобиль, но ограничивается моделями одного производителя.

Для проведения расширенной диагностики с использованием OBD-II потребуется специализированный или универсальный сканер. Системы OBD, помимо считывания статичных значений с датчиков, позволяют снимать также динамичные аналоговые характеристики, поэтому диагностика с их помощью производится на работающем двигателе или даже в движении.

В качестве считывающего устройства, помимо специализированного дилерского оборудования, применяются:

Для организации поста автомобильной диагностики подойдет любой компьютер. В зависимости от предпочтений это может быть ноутбук, обычный настольный компьютер или КПК. Простое и бесплатное диагностическое ПО можно легко найти в Интернете.

Компьютерная тестовая система является наиболее гибкой из всех перечисленных. Она позволяет считывать коды OBD-I и OBD-II и представлять их в интуитивно понятном виде, то есть не в численной форме, а в виде описания возможных неисправностей. Кроме того, она может показывать динамические параметры в графическом виде, в том числе в форме многопараметрических графиков. При помощи такой системы можно проводить и виртуальные тесты: изменять вручную один из параметров и смотреть, что будет происходить с остальными. При этом в реальном времени ведется протокол, необходимый для детального анализа переходных процессов. Такие протоколы удобно сохранять в Log-файлах по датам, что может пригодиться для ведения плановой диагностики: можно постепенно накапливать историю автомобиля и своевременно выявлять возможные проблемы. Все данные можно распечатывать в удобной для чтения форме или сохранять резервную копию на внешнем носителе.