Диагностирование технического состояния пожарных автомобилей и оборудования

2.13.2. Цель диагностирования при ТО заключается в определении потребности проведения отдельных операций технического обслуживания, прогнозирования момента неисправного состояния и оценке качества выполнения работ.

Цель диагностирования при ремонте заключается в выявлении неисправного состояния, причин его возникновения и установлении наиболее эффективного способа устранения.

2.13.3. Диагностирование может быть общим и поэлементным. Общее диагностирование производится для определения работоспособности автомобиля, агрегатов, узла, механизма и системы в целом по обобщенным диагностическим параметрам.

Поэлементное (углубленное) диагностирование производится для определения конкретной неисправности по частным диагностическим параметрам.

2.13.4. Для определения потребности пожарного автомобиля, агрегата, механизма или прибора в обслуживании или ремонте применяют нормативные значения диагностических параметров.

2.13.5. При диагностировании измеряют фактическое значение параметра технического состояния автомобиля или его агрегата, сравнивают с допускаемым или предельным значением параметра и выносят решение о необходимости регулировки или ремонта механизма. Регулировочные работы, не требующие значительных трудовых затрат, выполняются при диагностировании.

2.13.6. Диагностирование пожарных автомобилей и оборудования производят на посту технического диагностирования в ПТЦ, отряде (части) технической службы, на постах ТО в подразделениях или с применением автомобилей диагностики. Перечень диагностического оборудования для постов технического диагностирования приведен в приложениях 22 и 23.

2.13.7. По результатам диагностирования заполняется диагностическая карта и дефектовочная ведомость (приложение 24).

Форма диагностической карты и нормативные значения диагностических параметров приведены в Рекомендациях по применению передвижных авторемонтных мастерских (ГУГПС МВД России от 8.07.94 г. N 20/4.1/1211).

Диагностирование техники и ее специальных агрегатов пожарного автомобиля

В комплексе технической эксплуатации автомобилей под термином «диагностика» подразумевают обследование технического состояния автомобиля (агрегата, механизма) по внешним признакам, преимущественно без разборки, с целью выявления неисправностей и определения ресурса безотказной работы.

Одним из важнейших звеньев производственных процессов отрядов и частей технической службы является диагностика технического состояния пожарных автомобилей, что продиктовано жизненно важным требованием — необходимостью существенного снижения затрат на техническое обслуживание и ремонт, а также повышения качества выполняемых работ по поддержанию пожарного автомобиля в технически исправном состоянии.

Применение совершенных методов и средств диагностики позволяет исключить многочисленные случаи преждевременных регулировок, ремонта или выбраковки агрегатов, узлов, деталей. Это сокращает вынужденные простои пожарных автомобилей в отрядах и частях технической службы, расход запасных частей, денежных средств. Диагностика выявит скрытые неисправности и предотвратит вероятность возникновения ряда дорожно-транспортных происшествий, отказов в работе пожарных автомобилей, чрезмерного износа деталей, позволит сократить расход горюче-смазочных материалов и т. д.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Располагая необходимыми методами диагностики и соответствующими показателями оценки предельных состояний агрегатов, узлов пожарного автомобиля, можно обоснованно определять объем потребных работ, оценивать качество их выполнения, фиксируя частоту повторения операций, устанавливать или корректировать режимы ТО и ремонта, определять наивыгоднейшие сроки службы агрегатов, деталей в зависимости от конкретных условий эксплуатации.

В основу организации диагностики положена планово-предупредительная система технического обслуживания и ремонта, а также действующие «Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта», «Руководство по диагностике технического состояния подвижного состава автомобильного транспорта».

Диагностика в условиях отряда технической службы должна выявлять автомобили (из числа эксплуатируемых), техническое состояние которых не соответствует требованиям безопасности движения; неисправности, для устранения которых перед техническим обслуживанием необходимы регулировочные либо ремонтные работы; причины отказа или неисправности; контролировать качество ТО и TP, а также прогнозировать ресурс исправной работы узлов, агрегатов и автомобиля в целом.

Виды диагностики. Диагностика технического состояния пожарных автомобилей по назначению, периодичности, перечню выполняемых работ, трудоемкости и месту в технологическом процессе ТО и TP разделяется на два основных вида: общую Д-1 и поэлементную (углубленную) Д-2.

Дополнительным видом является Др, выполняемая для обнаружения и устранения неисправностей в процессе ТО и TP путем регулировок.

Общее диагностирование Д-1 проводится с периодичностью ТО-1. Оно предназначается главным образом для определения технического состояния узлов и агрегатов, обеспечивающих безопасность движения автомобилей. В процессе Д-1 выполняются необходимые регулировочные работы (без демонтажа) узлов и механизмов. Д-1 может применяться только для выявления пригодности пожарного автомобиля к дальнейшей эксплуатации. В этом случае в результате Д-1 выдается заключение (в форме «годен» или «не годен»). Этот вид Д-1 проводится перед ТО-1. В тех случаях, когда работа пожарного автомобиля осуществляется в условиях повышенной опасности (в больших городах, горных условиях и т. д.), периодичность общего диагностирования может быть уменьшена вплоть до проведения его ежедневно.

Поэлементное (углубленное) диагностирование Д-2 предназначается для выявления скрытых неисправностей, определения их места, причины и характера. Основная цель Д-2 — выявление неисправностей пожарного автомобиля, устранение которых требует выполнения работ большой трудоемкости и которые нерационально совмещать с работами ТО-2. Эти работы необходимо производить до ТО-2 в зоне ТР. Кроме того, в процессе Д‘2 выполняется объем регулировочных и ремонтных работ, которые целесообразно совмещать с ТО-2; Д-2 выполняется перед ТО-2 (за 1—2 дня). Устанавливается определенная последовательность технологических воздействий в отрядах технической службы: уборочно-моечные работы —Д-1 —ТО-1 — Д-2 — TP — ТО-2 — TP по потребности.

Все вышеперечисленные виды воздействий осуществляются на специальном посту диагностики. Этот пост, общий вид которого показан на рис. 12.12, должен быть постом углубленной диагностики (как правило, создается в отрядах и частях технической службы).

Рис. 12.12. Общий вид поста диагностики

Дальнейшее развитие диагностики приведет к существенным изменениям в организационной структуре технической эксплуатации, повысится удельный вес работ, выполняемых по потребности, и уменьшится роль так называемых профилактических работ, которые часто представляют собой ненужные разборки и замены деталей, узлов, агрегатов.

Диагностика пожарных автомобилей является одним из основных и активных средств повышения качества технического обслуживания и текущего ремонта и снижения расходов. Ее нельзя рассматривать в отрыве от производственных процессов технического обслуживания и ремонтов, организованных в отрядах и частях технической службы.

В отрядах и частях технической службы оборудуются посты диагностики, перечень оборудования которых дан в табл. 12.2.

Общую диагностику Д-1 проводят при помощи стенда с беговыми барабанами с нагрузочным устройством и приборами для определения скоростей, пройденного пути и объемного расхода топлива.

Поэлементную диагностику Д-2 проводят при помощи навесных датчиков и приспособлений с возможным выносом измерительных приборов на общий пульт управления.

Необходимо отметить, что диагностика, являясь средством индивидуальной корректировки периодичности и объема технического обслуживания пожарных автомобилей, снижает трудоемкость заявочного ремонта автомобилей и профилактических работ, а также повышает надежность пожарного автомобиля.

Рекомендуемая планировка поста диагностики показана на рис. 12.13.

Рис. 12.13. Примерный план поста диагностики:

1 — пульт управления; 2 — распределительный шкаф; 3 — стенд КИ-2139А; 4 — реостат; 5 — тормоза; 6 — неподвижная платформа; 7 — подвижная платформа; 8 — винтовая передача; 9 — электродвигатель; 10 — стопорная планка; 11 — гидродатчнкн; 12 — электродвигатель; 13 — гидроподъемник; 14 — беговые барабаны; 15 — канава; 16 — электродвигатель гидравлического привода подъемников; 17 вентилятор

Основными показателями, характеризующими общее техническое состояние пожарного автомобиля без разборки, являются: контрольный расход топлива, путь свободного качения пожарного автомобиля, путь и время разгона его до заданной скорости, легкость управления им, время всасывания воды в пожарный насос и производительность его.

Порядок организации постов диагностики, примерную технологию диагностики пожарных автомобилей перед техническими обслуживаниями и текущим ремонтом и перечень диагностического оборудования для них ГУПО изложило гарнизонам пожарной охраны в специальном указании.

Диагностика пожарных автомобилей

Диагностика пожарных автомобилей – комплекс мероприятий по проверке состояния техники, ее основных узлов и механизмов без непосредственного их разбора. Проводят с целью предупреждения поломок и прогнозирования момента появления неисправностей.

Общие принципы

Диагностика автомобиля без полной разборки механизмов дает только предварительные результаты. Их сопоставляют с косвенными величинами, или диагностическими параметрами. Связаны они с данными технического состояния. Например, двигатель тестируют на момент развиваемой им мощности, расхода масла, компрессии.

Все мероприятия проводят на посту ТО с использованием специального оборудования.

Основными задачами диагностирования пожарных автомобилей являются:

Виды диагностики

Основной целью диагностики пожарных автомобилей считается снижение затрат на сервисное обслуживание и ТО. Как результат – сокращение простоя машины в результате неожиданного выхода из строя основных узлов.

На сегодняшний день утверждено два вида диагностики.

Общая

Общая диагностика пожарных автомобилей имеет условное обозначение «Д-1». Ее цель – обследование машин, их отдельных агрегатов и узлов по общим параметрам как способ обеспечения безопасной эксплуатации автомобиля. По периодичности совпадает с ТО-1.

Отдельные операции из протокола общего диагностирования проводятся при ежедневной проверке машины перед выпуском ее на дежурство, а также при ТО после возвращения ПА с пожара или учений.

В общее диагностирование входит проверка:

Общее диагностирование Д-1 зависит также от типа машины. Автоцистерны проверяют по следующим параметрам:

Поэлементная

Углубленная проверка (Д-2) проводится по частным параметрам и по периодичности совпадает с ТО-2. Она осуществляется на специальных стендах и предполагает проверку:

Параметры диагностических процессов

Диагностику состояния пожарного автомобиля проверяют по трем основным параметрам.

Параметры рабочих процессов дают данные о функциональности ПА в целом и отдельных его механизмов. Сюда входит проверка мощности двигателя, напора насоса, производительности подачи пенообразователя, расхода топлива, давления форсунки дизеля.

Параметры сопутствующих процессов – температура нагрева масла, уровень СО в отработанных газах, давление в цилиндрах. Геометрические параметры предполагают определение связей между агрегатами и механизмами.

При проведении диагностики ПА пользуются методикой и берут за основу данные, разработанные для грузовых автомобилей, на базе которых производится спецтехника.

Методы диагностики

К первой группе относится имитация режимов нагрузки и скорости на специальных стендах для автомобилей, установок ПО и ПТВ. Вторая группа основана на оценке герметичности рабочих объемов проверяемых систем. Методы третьей группы – оценка геометрических параметров.

Средства проведения диагностики

Для проведения диагностики технического состояния пожарных автомобилей используют определенные технические средства:

Виды стендов

Для проведения диагностирования ПА посты ТО оборудуют стендами:

При проведении диагностики автомобилей на постах ТО должны строго соблюдаться правила технической и пожарной безопасности. Не допускается снятие топливных баков и топливоприводов. Учитывая, что диагностические мероприятия проводятся на пунктах ТО, все виды ремонта, связанные с кузнечными, малярными, сварочными работами, проходят отдельно. Проверка и подзарядка аккумуляторов проводится только в вытяжном шкафу при включенной вытяжке и исправных контрольных приборах.

Пожарных автомобилей и их специальных агрегатов

Диагностирование – это процесс определения технического состояния автомобиля, его агрегатов, узлов, механизмов, приборов и систем без их разборки.

Цель диагностирования при техническом обслуживании – это определение действительной потребности тех технических воздействий, которые выполняются не при каждом обслуживании, а также прогнозирование момента возникновения отказа или неисправности. Цель диагностирования при ремонте – это выявление причин отказа или неисправности, определение объема ремонтных воздействий, а также выбор наиболее эффективного способа устранения неисправности.

Диагностирование производится, как правило, приборным методом, однако может дополнительно (а иногда и самостоятельно) применяться экспертный метод.

Диагностика технического состояния пожарных автомобилей может быть общей (Д-1) и поэлементной (Д-2).

Общее диагностирование (Д-1) производится для определения работоспособности автомобиля, агрегатов, узла, механизма и систем в целом по обобщенным диагностическим параметрам. Оно проводится с периодичностью ТО-1 и предназначается, главным образом, для определения технического состояния механизмов и систем, обеспечивающих безопасность движения и безопасную эксплуатацию пожарных автомобилей.

Отдельные операции Д-1 могут проводится при ежедневном техническом обслуживании пожарного автомобиля и при ТО по возращении с пожара (учения), а также для контроля качества выполненного обслуживания или ремонта.

Диагностированию Д-1 подлежат следующие системы и механизмы пожарного автомобиля:

§ элементы дополнительной трансмиссии;

§ пожарный и вакуумный насосы;

§ приборы освещения и сигнализации;

Диагностирование проводят на посту ТО пожарных частей, с использованием переносных диагностических средств (см. табл.7.3).

Перечень диагностического оборудования для постов ТО пожарных частей.

| Наименование оборудования | Единица измерения | Количество |

| Измерительная линейка для проверки и регулировки схождения передних колес автомобиля | шт | |

| Компрессометр для карбюраторных двигателей автомобилей | шт | |

| Компрессометр для дизельных двигателей автомобилей | шт | |

| Стетоскоп для прослушивания работы двигателя | шт | |

| Люфтомер для проверки свободного хода рулевого колеса автомобиля | шт | |

| Линейка для проверки свободного хода педалей (сцепления, тормоза) | шт | |

| Трубка стеклянная мерная для замера уровня электролита | шт | |

| Плотномер для замера плотности электролита | шт | |

| Плотномер для замеры температуры замерзания охлаждающей жидкости | шт | |

| Приспособления для проверки натяжения приводных ремней двигателя | шт | |

| Пробник аккумуляторный | шт | |

| Приспособление для проверки пожарного насоса на герметичность | шт | |

| Приспособление для проверки и затяжки гайки крепления рабочего колеса пожарного насоса | шт |

Перечень операции Д-1 пожарных автоцистерн, включает проверку:

§ состояние шин и давление воздуха в них;

§ свободного хода педалей сцепления и тормоза;

§ действия тормозных механизмов;

§ состояния и действия приборов освещения, световой и звуковой сигнализации, стеклоочистителей;

§ люфта рулевого колеса;

§ состояния и натяжения ремней привода вентилятора, компрессора, генератора, наоса гидроусилителя руля;

§ зазоров в подшипниках ступиц колес;

§ величина схождения передних колес;

§ работоспособности вакуумной системы и герметичности пожарного насоса;

§ люфта в соединении «вал – рабочее колесо пожарного насоса», при необходимости подтяжка гайки крепления колеса насоса.

Если по результатам диагностирования выявлена неисправность, требующая проведения регулировочных и ремонтных работ, то эта неисправность должна быть немедленно устранена силами водительского состава. При более серьёзной неисправности пожарный автомобиль направляют в ПТЦ (отряд технической службы). В этом случае пожарный автомобиль выводят из расчета и заменяют резервным.

Поэлементное диагностирование (Д-2) производится для определения конкретной неисправности по частным диагностическим параметрам. Оно проводится с периодичностью ТО-2. Работы Д-2 проводят на постах (участках) технической диагностики ПТЦ (отрядов технической службы), при помощи специальных проверочных стендов и приборов, до начала и в процессе ТО-2.

Примерный перечень работ поэлементного диагностирования (Д-2) пожарных автоцистерн включает:

§ выполнение операций, проводимых при Д-1;

§ проверка двигателя на стук и шум, проверка герметичности трубопроводов;

§ проверка радиального и осевого зазоров в шкворневых соединениях управляемых колес, состояние узлов рулевого привода;

§ проверка внешнего состояния, уровня шума и герметичности коробки передач и главной передачи, проверка биения карданного вала;

§ проверка внешнего состояния и работоспособности аккумуляторной батареи, стартера, генератора, реле-регулятора;

§ проверка внешнего состояния работоспособности системы зажигания: прерывателя-распределителя, проводов высокого напряжения, свечей и катушки зажигания;

§ регулировка системы холостого хода карбюратора на минимальное содержание СО в отработавших газах на двух режимах холостого хода;

§ проверка угла опережения подачи топлива дизеля;

§ проверка внешнего состояния и работоспособности форсунок и топливного насоса высокого давления;

§ определение боковых сил в контактах управляемых колес с барабанами стенда;

§ измерение тормозных сил на колесах, времени срабатывания привода, одновременности срабатывания тормозов, усилия на тормозную педаль;

§ определение мощности на ведущих колесах автомобиля и расхода топлива под нагрузкой. При необходимости проверка состояния цилиндро-поршневой группы и газораспределительного механизма;

§ определение потери мощности в трансмиссии (после прогрева двигателя и трансмиссии работой под нагрузкой до рабочей температуры);

§ определение углового люфта элементов дополнительной трансмиссии и КОМ;

§ проверка работоспособности вакуумного насоса и оценка герметичности пожарного насоса и всасывающих рукавов;

§ проверка рабочих параметров пожарного насоса;

§ проверка герметичности водопенных коммуникаций, цистерны и бака для пенообразователя.

Диагностирование технического состояния специальных агрегатов пожарных автомобилей в пожарных частях по упрощённым методикам:

Проверка пожарного насоса ПН-40УВ (НПЦ-40/100) производится при проведении первого технического обслуживания пожарного автомобиля с целью определения по фактическим значениям параметров технических характеристик пожарного насоса и осуществляется посредством определения полного напора развиваемого пожарным насосом.

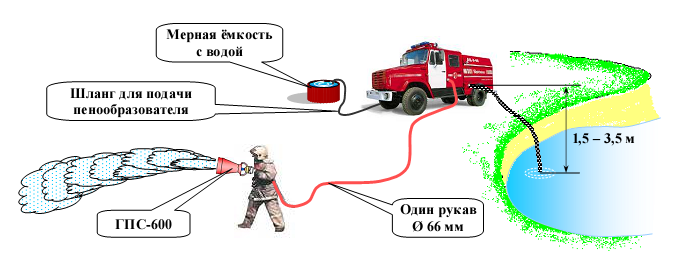

Для проверки необходимо установить пожарный автомобиль на водоисточник по схеме, представленной на рис. 7.4.

Забор воды производится из открытого водоисточника с помощью двух всасывающих рукавов диметром 125 мм, при геометрической высоте всасывания насоса 1,5 – 3,5 м. Подача воды осуществляется по двум напорным рукавам диаметром 66 мм (по одному от каждой напорной задвижки насоса) через два ручных ствола с диаметром насадка 24 мм.

Забрать воду в насос и подать ее при полностью открытых напорных задвижках и номинальным значением частоты вращения вала насоса (2700 мин –1 ).

После забора и подачи воды необходимо определить величину напора, создаваемого насосом, по показаниям штатных (установленных на насосе) приборов: манометра и мановакууметра (приборы должны быть исправны и поверены, иначе проверка теряет всякий смысл). Показания приборов, приведенные к метрам водного столба, складываются.

|

|

Фактическое значение напора при номинальной частоте вращения вала насоса сравнивается с нормативным значением – 100 м. вод. ст. Допускается уменьшение напора по сравнению с нормативным значением не более чем на 15%, т.е. минимальный напор развиваемый насосом должен составлять 85 м. вод. ст.

Пожарный насос при вышеуказанных технических условиях забора и подачи воды может не развивать требуемый напор из-за следующих причин:

— неплотности в соединениях узлов и деталей пожарного насоса и всасывающей линии;

— засорения всасывающей сетки;

— расслоения внутреннего резинового слоя всасывающих рукавов;

— поломки лопастей или разрушения рабочего колеса пожарного насоса;

— засорения каналов рабочего колеса и внутренней полости пожарного насоса;

— износа выше допустимых значений уплотнительных металлических колец пожарного насоса.

Проверка работоспособности пеносмесителя ПС-5, установленного на пожарном насосе ПН-40УВ (НПЦ-40/100) осуществляется также при проведении ТО-1, посредством определения количества эжектируемой (подсасываемой) в пеносмеситель жидкости.

Для проверки работоспособности пеносмесителя ПС-5 необходимо установить пожарный автомобиль на водоисточник по схеме, представленной на рис.7.5.

|

|

Забор воды производится из открытого водоисточника с помощью всасывающего рукава диаметром 125 мм, при геометрической высоте всасывания насоса 1,5 – 3,5 метра. Забор пенообразователя производится из заполненной водой мерной емкости через специальный шланг, присоединенный к трубопроводу подачи пенообразователя в пеносмеситель. Подача воды к стволу ГПС-600 осуществляется по напорному рукаву диаметром 66 мм.

Забрать в насос воду и подать ее при полностью открытой напорной задвижке к стволу ГПС-600, создав перепад напора по манометру и мановакууметру 50 м. вод. ст. Установить дозирующий кран в положение 1-го ствола ГПС-600, открыть пробковый кран пеносмесителя и включить секундомер.

С помощью мерной емкости определить расход подсасываемой в пеносмеситель воды и сравнить это значение с нормативным (смотри табл.3.2 главы 3.4).

Фактическое значение подсасываемой (эжектируемой) в пеносмеситель воды может быть менее нормативного значения по следующим наиболее характерным причинам:

— закоксовывание калиброванных отверстий во втулке дозирующего крана пеносмесителя;

— засорения сопла пеносмесителя.

В ходе проверки технического состояния пеносмесителя ПС-5 проверяется работоспособность его обратного клапана в следующей последовательности:

— заполнить пожарный насос водой (например из ёмкости цистерны пожарного автомобиля; после чего закрыть задвижку «из цистерны»);

— открыть заглушку линии подсоса пенообразователя от внешней ёмкости;

— установить дозатор пеносмесителя в положение «5»;

— включить пожарный насос и, увеличив обороты насоса, довести давление в насосе до 0,6 МПа (6 кгс/см 2 );

— с помощью листа бумаги проверить подсос воздуха через отверстие линии подсоса пенообразователя от внешней ёмкости (лист бумаги должен притягиваться к отверстию);

— резко и одновременно уменьшить обороты двигателя и выключить пожарный насос.

При этом обратный клапан должен перекрыть линию подсоса пенообразователя. Если из отверстия линии подсоса пенообразователя от внешней ёмкости будет вытекать вода – обратный клапан неисправен.

Проверка технического состояния комбинированного пожарного насоса НЦПК 40/100-4/400 заключается в поэтапной проверке ступеней нормального и высокого давления.

Проверка ступени нормального давления и её пеносмесителя осуществляется аналогично проверке пожарного насоса ПН-40УВ (НПЦ-40/100), рассмотренной ранее.

Проверка ступени высокого давления осуществляется при номинальной частоте вращения вала насоса (2700 об/мин), работе обеих ступеней и подаче воды от ступени высокого давления через два ствола СРВД 2/300 (расчётный расход воды ствола СРВД 2/300 составляет 2 л/с, при напоре на входе в катушку высокого давления 400 м. вод. ст.). При этом напор на выходе из ступени высокого давления должен быть не менее 400 м.

Не соответствие фактического значения напора при номинальной частоте вращения вала насоса с нормативным значением может быть следствием причин, указанных в табл.3.11 главы 3.7.

Проверка уровня дозирования пенообразователя пожарным насосом НЦПВ-4/400 производится путём измерения расхода подсасываемого пенообразователя при помощи мерного бака и секундомера.

Для проверки необходимо:

§ демонтировать (отсоединить) шланг подвода пенообразователя от патрубка 1 (см. рис. 3.35. главы 3.6);

§ присоединить к патрубку подвода пенообразователя 1 шланг, опущенный в мерную ёмкость заполненную водой;

§ перевести рукоятку крана эжектора в положение «ОТКР»;

§ установив дозатор пеносмесителя в положение «3%», включить секундомер;

§ проверить количество фактически эжектируемой из мерной ёмкости воды с расчётным количеством эжектируемого пенообразователя при положении дозатора пеносмесителя «3%» (см. главу 3.6);

§ произвести аналогичную проверку при положении дозатора пеносмесителя «6%» и «12%».

Фактическое значение подсасываемой (эжектируемой) в пеносмеситель воды может быть менее нормативного по причине засорения (закоксования) пеномагистрали, узла подвода пенообразователя к насосу, дозатора и сопла струйного насоса.

Проверка технического состояния вакуумных систем осуществляется на исправных (герметичных) пожарных насосах, путём измерения (при помощи секундомера) времени создания в насосе требуемой величины вакуума и сравнения полученной (фактической) величины с нормативным значением.

При проверке вакуумных систем с газоструйным насосом необходимо определить фактическое время создания в пожарном насосе вакуума в пределах 73…76 кПа при максимальных оборотах холостого хода двигателя пожарного автомобиля по методике проверки пожарного насоса на герметичность (см. главу 3.5). Требуемое значение вакуума в пожарных насосах типа ПН-40УВ (НПЦ 40/100) должно достигаться за время не более 20 секунд. Увеличение времени или создание недостаточного разряжения может быть вызвано неисправностями вакуумной системы, изложенными в главе 3.5.

Проверка технического состояния вакуумной системы с шиберным насосом (типа АВС-01Э) осуществляется при проверке исправного (герметичного) пожарного насоса на герметичность (см. главу 3.5). Требуемое значение вакуума в пожарных насосах типа ПН-40УВ (НПЦ-40/100, НЦПК-40/100-4/400) 80 кПа должно достигаться за 10…15 секунд. Кроме того, в ходе визуальной проверки необходимо убедиться в работоспособности индикации блока управления и в подаче смазки в вакуумный насос (после запуска вакуумного насоса воздух в маслоподающей трубке должен исчезнуть и масло должно подняться до упора в жиклёр). Ненормальная работа вакуумного насоса может быть вызвана наиболее характерными неисправностями, изложенными в главе 3.5. В случае негерметичности пожарного насоса необходимо также проверить по следующей методике работоспособность блока управления:

§ открыть любой сливной кран на пожарном насосе;

§ на пульте управления вакуумным насосом установить тумблер «Питание» в положение «Вкл», а тумблер «Режим» в положение «Авт»;

§ нажатием на кнопку «Пуск», запустить вакуумный агрегат и одновременно включить секундомер;

§ через 45…55 секунд должно произойти автоматическое отключение привода вакуумного насоса и должен загореться индикатор «Не норма»;

§ нажать кнопку «Стоп», после чего индикатор «Не норма» должен погаснуть;

§ выключить тумблер «Питание».

Ремонт пожарных автомобилей

В механизмах пожарных машин в ходе их эксплуатации происходит постепенное изнашивание рабочих поверхностей деталей, что, в конечном итоге, требует их восстановления или замены. В связи с этим своевременный и качественный ремонт – это необходимое условие для содержания пожарных автомобилей в постоянной технической исправности.

Ремонтом является комплекс операций по восстановлению работоспособного состояния пожарных автомобилей и обеспечению безотказной их работы.

В пожарной охране ремонт пожарных автомобилей организуется по планово-предупредительной системе. Он может выполняться по потребности или после определенного побега. Принятая система ремонта дает возможность:

— обеспечить плановость проведения ремонта, снабжение запасными частями и материалами;

— предупредить чрезмерный износ деталей машин, не допустить перерастание естественных износов деталей в аварийные;

— обеспечить увеличение сроков эксплуатации пожарных автомобилей и оборудования при заданной надежности.

В соответствии с назначением и характером выполняемых работ ремонт пожарных автомобилей подразделяется на следующие виды:

— для автомобилей: текущий, средний, капитальный;

— для агрегатов: текущий, капитальный.

Вид ремонта определяется, главным образом, количеством затронутых основных агрегатов, а также их базовых и основных узлов и деталей. Поясним эти термины следующими примерами:

Двигатель со сцеплением считается основным агрегатом, его базовой (корпусной) деталью является блок цилиндров, к основными же деталям относятся головка (головки) блока цилиндров, коленчатый вал, маховик, распределительный вал, картер сцепления.

Пожарный насос считается основным агрегатом, его базовой (корпусной) деталью является корпус насоса, к основными деталям насоса относятся вал насоса, рабочее колесо, крышка насоса, корпус подшипников.

Текущий ремонт пожарного автомобиля выполняется для обеспечения работоспособного состояния восстановлением или заменой отдельных агрегатов (в том числе одного основного), узлов и деталей (кроме базовых), а также проведением необходимых регулировочных, крепежных, сварочных, слесарно-механических и других ремонтных работ.

Текущий ремонт агрегата заключается в его частичной разборке, замене или ремонте отдельных изношенных и поврежденных механизмов, деталей (кроме базовых) и проведении необходимых регулировочных, крепежных и других ремонтных работ.

Текущий ремонт пожарного автомобиля или отдельного агрегата проводится по потребности, выявленной при эксплуатации (по заявкам водителей), при контрольных осмотрах или в ходе диагностирования. Ремонт должен производиться таким образом, чтобы обеспечивалась безотказная работа отремонтированных агрегатов, узлов и деталей до очередного ТО-2.

Для сокращения продолжительности простоя пожарного автомобиля текущий ремонт рекомендуется выполнять агрегатным методом, при котором неисправные узлы и агрегаты заменяют исправными (новыми или отремонтированными), взятыми из оборотного фонда. Примерный количественный перечень сборочных единиц (агрегатов, узлов, механизмов и приборов) машины, рекомендуемых для включения в оборотный фонд, приведен в приложениях 18 и 19 к «Наставлению по технической службе ГПС МВД России».

Агрегатный метод является основным методом ремонта пожарных автомобилей. Его целесообразно применять в тех случаях когда трудоемкость работ по устранению неисправности превышает трудоемкость работ по снятию дефектного агрегата и установке нового.

При отсутствии оборотного фонда допускается применять индивидуальный метод ремонта, при котором неисправный агрегат снимается, ремонтируется и устанавливается на тот же автомобиль. Детали ремонтируемого агрегата не обезличиваются и устанавливаются на тот же агрегат.

Средний ремонт пожарного автомобиля предназначен для восстановления работоспособного состояния выполнением более сложных и трудоемких операций. При этом предусматривается, как правило, замена двигателя, требующего капитального ремонта, ремонт или замена отдельных агрегатов (в том числе двух-четырех основных), окраска кузова и проведение других ремонтных работ.

Капитальный ремонт пожарного автомобиля заключается в его полной разборке, замене или капитальном ремонте большинства агрегатов, механизмов, приборов и изношенных деталей, сборке и испытании автомобиля в соответствии с техническими условиями на производство капитального ремонта. Капитальный ремонт пожарного автомобиля назначается в том случае, если:

§ кузов, кабина, цистерна, пожарный насос и не менее двух основных агрегатов базового шасси требуют капитального ремонта;

§ его техническое состояние оценено по результатам диагностирования как неудовлетворительное (установлено снижение динамических качеств, мощности, увеличение расхода горюче-смазочных материалов и запасных частей).

Агрегат направляется в капитальный ремонт, если:

§ базовая и основные детали требуют ремонта с полной разборкой агрегата;

§ работоспособность агрегата не может быть восстановлена при текущем ремонте, либо если его восстановление экономически нецелесообразно.

На пожарные автомобили установлены нормы пробега до капитального ремонта, измеряемые в тысячах км общего пробега. Так, для пожарных автомобилей на шасси ЗИЛ-130 эта цифра составляет – 170, на шасси ЗИЛ-131 – 110, на шасси Урал-43202 – 100, на шасси КамАЗ-43105 – 170.

Моторесурс основных агрегатов пожарного автомобиля до капитального ремонта также нормируется в тысячах км общего пробега: так для двигателей пожарных автомобилей на шасси ЗИЛ-130 он составляет – 105, на шасси ЗИЛ-131 – 80, на шасси Урал-43202 – 130, на шасси КамАЗ-43105 – 130.

Моторесурс пожарного насоса нормируется в наработанных часах и составляет для насосов марки ПН-40УВ выпуска после 1990 года – 1130.

Необходимость в капитальном или среднем ремонте определяется комиссией, состоящей из представителей отдела пожарной техники органа управления ГПС, подразделения технической службы (ПТЦ), руководителя подразделения, из которого представлен автомобиль, и старшего водителя этого подразделения. Постановка пожарного автомобиля в ремонт оформляется актом сдачи (выдачи).

Техническое состояние пожарного автомобиля, агрегатов или узлов, сдаваемых в капитальный ремонт и качество выполнения этого ремонта должны соответствовать требованиям нормативной документации на капитальный ремонт.

Запрещается перед сдачей пожарного автомобиля или агрегата в ремонт разукомплектовывать их или заменять их составные части и детали негодными. Пожарные автомобили, сдаваемые в капитальный ремонт, независимо от способа доставки, должны быть в состоянии, обеспечивающем их передвижение своим ходом (кроме аварийных) или буксировку, при условии, что их техническое состояние обеспечивает безопасность такого перемещения.

Планирование ремонта пожарных автомобилей и агрегатов осуществляет техническая служба ТПО, для чего составляется годовой план-график, в котором отражается количество автомобилей (агрегатов) и затраты труда в человеко-часах. Так для пожарной автоцистерны на шасси ЗИЛ-131 нормативы трудоемкости ремонтов составляют:

§ текущего – 18,4 чел.-час,

§ среднего – 450 чел.-час,

§ капитального – 823 чел.-час.

Время простоя пожарного автомобиля в среднем ремонте не должно превышать 30 календарных дней, а в капитальном – 60 дней. Отремонтированный пожарный автомобиль подвергается диагностированию (при наличии поста диагностики) или испытаниям:

— автомобиль – пробегом 2-5 км;

— агрегат – работой продолжительностью 0,5 часа.

Пожарный автомобиль после ремонта получает руководитель подразделения и старший водитель по акту сдачи (выдачи). В случае необходимости (замена номерных агрегатов) ГИБДД на основании акта сдачи (выдачи) вносятся изменения в регистрационные документы пожарного автомобиля. О произведенном ремонте в формуляр пожарного автомобиля вносится соответствующая запись, которая заверяется подписью руководителя подразделения технической службы (ПТЦ) и печатью.

Подразделение технической службы заправляет выдаваемый из ремонта пожарный автомобиль смазочными материалами и специальными жидкостями по установленным нормам, а ее руководитель несет ответственность за качество выполненных по ремонту работ. При обнаружении представителем пожарной части каких-либо неисправностей или отклонений от технических требований подразделение технической службы обязано устранить их.

Пожарный автомобиль, принимаемый из капитального ремонта, должен удовлетворять следующим техническим требованиям:

при осмотре автомобиля

§ все деревянные детали и узлы кузова, кабины (за исключением внутренней поверхности кабины и отсеков кузова) должны быть покрыты олифой;

§ внешняя поверхность автомобиля окрашена красными и белыми эмалями в соответствии с ГОСТ Р 50574-2002, детали и узлы нижней части автомобиля – черной эмалью. Окрашенная поверхность автомобиля должна быть ровной, гладкой и однотонной. Темные или светлые пятна и полосы, пузыри, морщины, наплывы, потёки, риски, трещины, признаки отслаивания не допускаются. Хромированные узлы и детали окраске не подлежат;

§ на кузове, кабине, облицовке радиатора, капоте, крыльях, брызговиках и подножках не допускаются вмятины, места заварки и правки не должны выделяться. Наружная поверхность кузова должна быть гладкой, без волнистости и царапин. Допускаются незначительные вмятины и незачищенные сварочные швы в местах, недоступных для правки и зачистки. Внутреннюю и внешнюю поверхности цистерны окрашивают водостойкой краской;

§ двери кузова, кабин должны легко открываться и плотно закрываться, а также не иметь перекосов; зазоры между дверями и проемами допустимы в пределах 2-3мм на сторону;

§ подушки и спинки мягких сидений не должны иметь провалов, выступающих пружин и острых углов;

§ капот двигателя должен плотно закрываться. Механизм капота аллигаторного типа должен обеспечивать подъем капота, фиксирование в открытом положении и свободное опускание. Самопроизвольное открывание капота не допускается;

§ радиатор и его соединения с системой охлаждения двигателя, система охлаждения не должны иметь течи и заглушенных трубок;

§ прогиб рессор должен быть попарно одинаковым, а боковое смещение рессорных листов по отношению к коренному – не более 2мм;

§ на каждом лонжероне рамы не более двух сварных швов длиной до 125мм;

§ положение регулировочных винтов или эксцентриков тормозов должно гарантировать возможность дальнейших регулировок колодок до допустимого износа тормозных накладок;

§ привод тормозов – гидравлический или пневматический – не должен иметь подтеканий жидкости или пропуска воздуха;

§ педали тормоза и сцепления, рычаг ручного тормоза и рычаг переключения коробки отбора мощности должны свободно перемещаться в прорезях пола и не упираться в пол при крайних положениях. В первоначальное положение педали должны возвращаться интенсивно, без заеданий. Свободный ход педалей сцепления и тормоза должен соответствовать данным завода-изготовителя. Тягу рычага переключения коробки отбора мощности следует отрегулировать на полное зацепление зубьев шестерни при крайних (переднем и заднем) положениях рычага;

§ тяги управления сцеплением и двигателем из насосного отделения необходимо отрегулировать: одну – на полное включение и выключение сцепления, другую – на полное открытие и прикрытие дроссельной заслонки карбюратора. При пневматическом управлении сцеплением необходимо проверить состояние и герметичность трубопроводов системы дистанционного управления, исправность клапана-ограничителя системы. Утечка воздуха не допускается;

§ свободный ход (люфт) рулевого колеса в положении, соответствующем движению автомобиля по прямой, должен быть в пределах, установленных заводом-изготовителем;

§ пожарно-техническое вооружение и аварийно-спасательное оборудование с мест крепления должно сниматься свободно, без применения каких либо инструментов, замыкатели для крепления – закрываться с натягом во избежание случаев самопроизвольного их открывания на ходу автомобиля;

§ все агрегаты автомобиля должны быть заправлены смазкой в соответствии с инструкцией завода-изготовителя; установленные на автомобиле масленки наполнены смазкой, а места, подлежащие смазке, смазаны в соответствии с химмотологической картой;

§ все болтовые соединения автомобиля и агрегатов должны быть надежно затянуты. Возможность самоотворачивания болтов и гаек должна быть исключена постановкой пружинных шайб, замочных пластин или шплинтов, предусмотренных инструкцией;

§ двигатель должен безотказно пускаться стартером. На всех оборотах коленчатого вала в двигателе не должно прослушиваться стуков; допускается равномерный шум распределительных шестерен, вызванных неполной их приработкой;

§ выбрасывание или течь масла, бензина и воды в местах соединений, а также пропуск газа через прокладки свечей и газопроводов не допускается. Вследствие неполной приработки поршневых колец и цилиндров отремонтированного двигателя возможен незначительный пропуск газа через маслоналивное отверстие;

§ давление в системе смазки двигателя должно соответствовать данным, указанным в инструкции завода-изготовителя;

§ все приборы электрооборудования, сигнал, стеклоочиститель, контрольные приборы должны работать исправно;

при испытании автомобиля пробегом

§ сцепление должно полностью выключаться, а при включении обеспечивать плавное трогание автомобиля с места и не пробуксовывать. Переключение передач должно происходить легко и бесшумно. Самовыключение шестерен коробки передач и коробки отбора мощности не допускается; в коробке передач, раздаточной коробке и ведущих мостах возможен равномерный шум, вызванный неполной приработкой шестерен;

§ стук в карданных шарнирах при вращении карданных валов не допускается;

§ тормоза должны обеспечивать плавное торможение при равномерном увеличении усилия, прилагаемого к тормозной педали или к рычагу ручного тормоза. При полном торможении педаль или рычаг не должны доходить до упора на одну четверть своего полного хода. Тормоза при торможении должны одновременно останавливать оба колеса одной и той же оси. При отпущенной тормозной педали и рычаге ручного тормоза тормозные барабаны не должны задевать за колодки;

§ путь торможения автомобиля с полной нагрузкой под действием ножного тормоза не должен превышать величины, установленной ГОСТ 25478-91;

§ на подъемах и спусках с уклоном 16 % при сухом грунте автомобиль с полной нагрузкой при затормаживании колес ручным или ножным тормозом должен держаться неограниченное время без применения дополнительных внешних приспособлений;

§ наименьший радиус поворота по следу наружного переднего колеса должен соответствовать данным инструкции завода-изготовителя. При этом задевание покрышек за части автомобиля не допускается;

§ не допускается самопроизвольное открывание дверей кузова и кабин, опускание и поворачивание стекол во время движения автомобиля;

§ вращение рулевого колеса должно быть свободным, легким, без заеданий и скрипа;

§ автомобиль должен иметь исправный и опломбированный спидометр (и счетчик моточасов работы пожарного насоса – при его наличии);

§ течь и выбрасывание масла, бензина, воды, тормозной и амортизационной жидкостей не допускается;

при испытании дополнительных агрегатов основных пожарных автомобилей общего применения:

§ пожарный насос должен быть испытан на герметичность;

§ подача насоса при проверке его рабочих параметров должна быть в пределах нормы. Снижение подачи допускается не более, чем на 15% от номинального значения;

§ емкости для воды и пенообразователя должны быть испытаны на герметичность водой в течение 5 мин: цистерна – под давлением 0,03МПа (0,3 кгс/см 2 ), пенобак – под давлением 0,01МПа (0,1 кгс/см 2 ). Течь воды не допускается;

§ в коробке отбора мощности допустим равномерный шум, вызванный неполной приработкой шестерен.

После проведения ремонтных работ пожарный автомобиль перед постановкой на боевое дежурство, должен пройти обкатку в объеме: после капитального ремонта – пробегом 400 км и работой специальных агрегатов продолжительностью до 2 часов, после среднего и текущего ремонтов (с заменой или капитальным ремонтом одного из основных агрегатов) – пробегом 150 км и работой спецагрегата продолжительностью до 2 часов.

В последние годы стала широко применяться практика проведения капитальных ремонтов пожарных автомобилей на специализированных предприятиях. Порядок сдачи автомобилей в такой ремонт, собственно ремонта и выдачи автомобиля Заказчику регламентируется целым рядом НПБ (Норм пожарной безопасности)[34], требования которых обязательны для исполнения обеими сторонами (Заказчиком и Исполнителем).