Диагностирование и техническое обслуживание ходовой части гусеничных и колёсных тракторов

В связи с тем, что агрегаты ходовой части тракторов постоянно работают в абразивной среде, они подвержены значительному износу.

Гусеничные тракторы. Износ проушин и пальцев гусениц влечёт за собой увеличение шага звеньев. Диагностическим параметром гусеничной цепи является суммарная длина десяти звеньев, контролируемая при помощи устройства КИ-13927. С целью данной проверки трактор следует переместить назад до полного натяжения верхней ветви гусеничной цепи, затем нужно измерить длину десяти звеньев. Данная величина не должна превышать следующих значений:

— для тракторов ДТ-75М, Т-74, Т-150 – 1900 мм;

— для тракторов Т-4А – 1800 мм;

— для тракторов Т-130 – 1870 мм;

— для тракторов Т-100М – 2110 мм.

В том случае, если указанная длина не находится в требуемых пределах, то следует отрегулировать натяжение гусеничных цепей, потому что натяжение влияет на интенсивность их износа.

Визуальным осмотром проверяется состояние направляющих колёс, катков, роликов. При этом следует выявлять наличие трещин, сколов, одностороннего износа (износ контролируется при помощи штангенциркуля).

На неисправность уплотнительных устройств указывает подтекание масла из полостей агрегатов ходовой части.

Во время проведения ТО-3 проверяется осевой зазор в конических подшипниках опорных катков и направляющих колёс с помощью приспособления КИ-4850, которое следует закрепить на раме. Допустимое значение зазоров для тракторов Т-150 и типа ДТ-75М – 0,5 мм, толщина беговых дорожек допускается не менее 12 мм, ширина обода должна быть не менее 17 мм. Толщина обода опорного катка должна составлять не менее 12 мм, диаметр беговой дорожки поддерживающего ролика – 202 мм.

Также у тракторов Т-150 и ДТ-75М следует проверить радиальный зазор между втулками балансира и цапфой каретки. Электромагнит приспособления КИ-4850 нужно закрепить на внешнем балансире (величина допустимого зазора – 2,0 мм).

Колёсные тракторы. У колёсных тракторов износу подвержены покрышки колёс, соединение поворотных цапф и подшипников ступиц передних колёс.

Давление воздуха в шинах, сходимость/развал колёс влияют на изнашиваемость шин. Давление воздуха в шинах необходимо контролировать ежесменно. Работа при пониженном давлении повышает затраты мощности на перекатывание трактора. Помимо этого, увеличение деформации шины значительно ускоряет расслоение её корда.

При помощи штангенглубиномера контролируется износ протектора. Высота почвозацепов ведущего колеса должна быть не менее 5 мм, высота почвозацепов направляющего колеса – не менее 2 мм.

Диагностирование и техническое обслуживание шасси тракторов и автомобилей

Общие положения. В соответствии о системой технического обслуживания при определенных его видах выполняют перечень конкретных операций для шасси тракторов и автомобилей.

Ежесменное техническое обслуживание (ЕЮ) включает проверку на ходу функционирования систем, обеспечивающих безопасность работы мобильной машины: рулевого управления и тормозов, а также определение внешним осмотром отсутствия подтекания масла из картеров агрегатов шасси.

Первое техническое обслуживание (ТО-1) дополнительно к операциям ЕТО включает контроль состояния шин колесных машин, крепления колес и при необходимости их подтяжку. При ТО-1 также сливают масло, скопившееся в тормозных отсеках заднего моста, и конденсат из воздушных баллонов пневмосистемы. Проверяют уровень масла в картерах агрегатов шасси и при необходимости доливают до установленного. Смазывают составные части в соответствии с картой смазки для конкретной машины.

Второе техническое обслуживание (ТО-2) складывается из операций ЕТО и ТО-1 и дополнительной проверки: технического состояния сцепления дизеля; муфты управления поворотом гусеничных тракторов; осевого зазора рулевого колеса (этот параметр выступает в роли обобщенного диагностического параметра состояния механизма рулевого управления); подшипников шкворней поворотных кулаков, сходимости и развала направляющих колес, от которых зависят стабильность управления и износ шин; тормозов колесных машин; натяжения гусениц и шплинтовки пальцев.

Обслуживание проводят на основании результатов проверки. Смазывают карданные валы, шарниры рамы, валики разжимных кулаков тормозов колес, подшипник сцепления.

Третье техническое обслуживание (ТО-3) состоит из ресурсного диагностирования агрегатов трансмиссии: коробки передач, главной и конечных передач. На основании диагностирования агрегатов трансмиссии, а также дизеля (основного двигателя) делают заключение о необходимости проведения ТО-3 или же ремонта машины.

Во время выполнения ТО-3 дополнительно к операциям ЕТО, ТО-1 и ТО-2 контролируют: подшипниковые узлы направляющих колес и опорных катков гусеничных тракторов; подшипники ступиц передних колес; подшипники ведущих зубчатых колес главных передач (без разборки); подшипники конечных передач; зацепление червяк — сектор, сектор — гайка гидроусилителя; подшипники промежуточной опоры карданной передачи. Необходимо также подтянуть крепления коробки передач, ведущих мостов, фланцев карданных валов.

В конце технического обслуживания проверяют работоспособность всех механизмов шасси в движении.

Диагностирование и обслуживание сцепления. Работоспособность и долговечность коробки передач, карданной передачи, главной и конечной передач в значительной мере зависят от правильного функционирования сцепления.

При износе фрикционных накладок дисков начинается их пробуксовка, что вызывает нагрев рабочих поверхностей, коробление дисков и снижение упругости нажимных пружин. Это сопровождается, как правило, резким включением и неполным выключением сцепления, приводит к ускоренному изнашиванию зубьев шестерен и шлицевых соединений коробки передач и главной передачи.

Пробуксовку сцепления проверяют троганием с места при включенной транспортной передаче, на полном газу и заторможенной машине. При отсутствии пробуксовки двигатель заглохнет. Ну а если техника заглохнет в поле, то пожет только тягач или аренда экскаватора для помощи. Диагностику и проверку сцепления необходимо проводить своевременно.

Неполное выключение сцепления проверяют при работающем дизеле. Для этого нажимают на педаль (рычаг) сцепления до отказа и, выждав несколько секунд, включают передачу. Если она включается со скрежетом, значит, сцепление не выключено полностью.

При обслуживании сцепления замеряют свободный и полный ход педали с помощью масштабной линейки, усилие на рычаге включения в момент трогания трактора с места с помощью динамометрического приспособления КИ-16333 и зазор между головками отжимных рычагов и упорным подшипником отводки. Если разница зазоров превышает 0,5 мм, необходимо выровнять положение рычагов относительно подшипника отводки, чтобы разница была не более 0,3 мм.

Свободный ход педали сцепления регулируют изменением длины тяг механизма управления им. Замеряют свободный и полный ход по подушке педали. Регулировочные данные приведены в таблице 13.

Таблица 13: Виды диагностирования тракторов при эксплуатации

| Марка трактора | Свободный ход педали сцепления, мм | Зазор между отжимными рычагами и подшипниками, мм | ||

|---|---|---|---|---|

| нормальный | допускаемый | нормальный | допускаемый | |

| Т-130 | — | — | 9…11 | 8…13 |

| (между фланцем и диском) | ||||

| Т-4А, ДТ-75М, Т-74 | 22…26 | 18…30 | 3,5…4,5 | 3…6 |

| МТЗ-50, МТЗ-50Л | 45…55 | 40…45 | 2…3 | 1,5…4 |

| Т-40А, Т-40 AM | 30…40 | 25…50 | 3…4 | 2,5…5 |

| Т-28Х4М, Т-25А | 40…50 | 35…60 | 3…4 | 2,5…5 |

| Т-16М, ДВСШ-16 | 35…50 | 30…60 | 2…3 | 1,5…4 |

Таблица 14: Допускаемый суммарный зазор в трансмиссии тракторов

| Марка трактора | Суммарный угловой зазор, градусов | ||

|---|---|---|---|

| Д1 | Д2 | Д3 | |

| ДТ-75М | 6,1 | 5,3 | 4,0 |

| Т-4А | 2,6 | 2,2 | 1,6 |

| МТЗ-80, МТЗ-50Л | 5,0 | 4,2 | 3,0 |

| Т-40М | 3,4 | 2,7 | 1,6 |

Диагностирование и обслуживание коробки передач, главной и конечной передач. Работоспособность агрегатов трансмиссии зависит от состояния зубьев шестерен, подшипников, валов, вилок включения передач и корпусов механизмов. Ускоренное изнашивание деталей происходит под воздействием абразивных частиц, попадающих внутрь корпусов сквозь неисправные уплотнительные устройства.

Обобщенный диагностический параметр трансмиссии — суммарный угловой зазор, который увеличивается по мере изнашивания шестерен, шлицевых соединений и подшипников. При ТО-3 диагностирование трансмиссии начинают с измерения суммарного углового зазора с помощью угломера КИ-13909. Угломер с магнитным основанием устанавливают на торец полуоси ведущего колеса, а колесо поднимают до отрыва от основания и прокручивают его на каждой передаче. Значения зазоров должны соответствовать техническим требованиям (табл. 14).

Превышение допускаемого значения указывает на необходимость более углубленной проверки с целью определения неисправного агрегата.

Механизм переключения. Затрудненное или шумное переключение передач, а также их самовыключение происходят при износе деталей механизма блокировки и неисправностях сцепления. В механизме блокировки изнашиваются поверхности щек вилок переключения, вследствие чего шестерни включаются не полностью. Во время технического обслуживания после регулировки муфты сцепления регулируют механизм блокировки. Для этого отсоединяют блокировочную тягу механизма, устанавливают блокировочный валик так, чтобы включались передачи, и, регулируя длину тяги, соединяют ее c механизмом блокировки и механизмом управления муфтой.

Главная передача. В главной передаче тракторов и автомобилей вследствие износа деталей увеличиваются зазоры в зацеплении конических шестерен и в конических подшипниках. Во время проведения ТО-3 проверяют осевой зазор в подшипниках ведущих шестерен с помощью приспособления КИ-4850 — индикаторного штатива, который закрепляют на раме трактора или корпусе агрегата электромагнитом (рис. 16).

Для проверки осевого зазора отсоединяют карданный вал от фланца ведущей шестерни, устанавливают приспособление КИ-4850 и помещают наконечник индикатора ИЧ-10 в торец хвостовика ведущего вала. Передвигая ломиком ведущий вйл в осевом направлении, измеряют зазор в подшипниках. Для тракторов Т-150К и МТЗ-82 (передний ведущий мост) этот зазор допускается до 0,3 мм; в случае превышения необходимо регулировать конические подшипники. Для тракторов К-700, К-700А и К-701 осевой зазор допускается до 0,5 мм. Если он превышен, следует заменить конический двухрядный подшипник.

Осевой зазор в подшипниках дифференциала проверяют при снятой ведущей шестерне главной передачи в сборе со стаканом. Индикатор приспособления КИ-4850 помещают в венец ведомой шестерни и передвигают корпус дифференциала ломиком в осевом направлении. Конические подшипники дифференциала регулируют при зазоре более 0,3 мм, шариковые подшипники для тракторов К-700, К-700А и К-701 заменяют при зазоре более 0,5 мм.

Конечные передачи. Для проверки осевого зазора в подшипниках необходимо поднять колесо трактора до отрыва от опорной поверхности и перемещать его в осевом направлении с помощью ломика. Измерить осевое перемещение можно с помощью приспособления КИ-4850. Оно допускается до 0,3 мм, для тракторов типа К-700 — до 0,5 мм.

Диагностирование и обслуживание механизмов управления поворотом. Управляемость колесных машин зависит от суммарного углового зазора в рулевом механизме, усилия на рулевом колесе, а также от сходимости и развала передних колес. Для машин, оборудованных гидроусилителем руля, на управляемость влияет также состояние агрегатов гидравлической системы. Управление поворотом гусеничных тракторов зависит от функционирования муфт поворота и тормозов.

Суммарный угловой зазор в рулевом механизме, а также усилие на его ободе определяют с помощью универсального прибора НИИАТ К-402. Прибор состоит из динамометра и устанавливается на обод рулевого колеса. Вращая колесо в обе стороны до устранения зазора в механизме, измеряют угловой зазор рулевого колеса: нормальный 22 … 25°, допустимый 36°.

При техническом обслуживании зазор регулируют только в том случае, если он превышает допускаемое значение. Для этого сначала устраняют зазоры в шарнирных соединениях рулевых тяг и повторно проверяют зазор. Затем при необходимости регулируют зацепление в червячной паре и зазор в подшипниках рулевого механизма. После выполнения этих регулировок и проверки суммарного зазора измеряют усилие на ободе рулевого колеса прибором К-402. Нормальное усилие должно быть 20 … 50 Н, предельное 70 Н.

Контроль муфт поворота гусеничных тракторов заключается в измерении усилия на рычагах управления с помощью динамометрического приспособленияк.КИ-16333 в момент трогания гусениц. Проверку проводят на ровной горизонтальной площадке с твердым покрытием.

Трогание трактора рывками указывает на коробление или расслоение накладок, поломку пружин или ослабление заклепок.

Управляемость гусеничного трактора зависит также от состояния тормозов. В конструкции предусмотрена регулировка хода педалей остановочных тормозов с помощью регулировочной гайки. Воздействуя на нее, измеряют длину тяги управления тормозом.

Сходимость передних колес проверяют с помощью устройства КИ-13927, измерительным элементом которого является рулетка. При проверке машину устанавливают на ровную горизонтальную площадку с твердым покрытием при положении колес, соответствующем прямолинейному движению. Измеряют расстояние между колесами устройством КИ-13927 на высоте оси в передней части, затем перекатывают машину настолько, чтобы устройство оказалось сзади на высоте оси, и замеряют повторно: разница расстояний характеризует сходимость колес. Для тракторов типа МТЗ она должна находиться в пределах 4 … 8 мм, ЮМЗ-6 — 8 … 12, Т-40М — 0 … 4, Т-25А — 13, Т-16М — 2 … 6 мм.

Сходимость колес регулируют, изменяя длину поперечных рулевых тяг.

Диагностирование и обслуживание ходовой части. Агрегаты ходовой части тракторов постоянно работают в абразивной среде и поэтому подвергаются значительному износу.

Гусеничные тракторы. При износе проушин и пальцев гусениц увеличивается шар звеньев. Диагностический параметр гусеничной цепи — суммарная длина десяти звеньев, которую контролируют с помощью устройства КИ-13927. Для этого трактор перемещают назад до полного натяжения верхней ветви гусеничной цепи и измеряют длину десяти звеньев. Она не должна превышать: 1900 мм для Т-150, ДТ-75М, Т-74; 1800 мм для Т-4А; 1870 и 2110 мм для Т-130, Т-100М. Если указанная длина находится в требуемых пределах, то необходимо отрегулировать натяжение гусеничных цепей, так как оно влияет на интенсивность их изнашивания.

Состояние направляющих колес, катков и роликов проверяют осмотром. При этом выявляют, нет ли трещин, сколов или одностороннего износа. Износ контролируют штангенциркулем.

Подтекание масла из полостей агрегатов ходовой части указывает на неисправность уплотнительных устройств.

Осевой зазор в конических подшипниках опорных катков и направляющих колес проверяют во время ТО-3 приспособлением КИ-4850, которое закрепляют на раме. Допускаемое значение зазоров для тракторов Т-150 и типа ДТ-75М составляет 0,5 мм. Толщина беговых дорожек направляющего колеса для этих же тракторов допускается не менее 12 мм, ширина обода не менее 17 мм. Толщина обода опорного катка должна быть не менее 12 мм, диаметр беговой дорожки поддерживающего ролика 202 мм.

У тракторов Т-150 и ДТ-75М проверяют радиальный зазор между втулками балансира и цапфой каретки. Электромагнит устройства КИ-4850 закрепляют на внешнем балансире. Допускаемый зазор 2,0 мм.

С помощью круглых щупов контролируют зазор в соединении ось качения — втулка балансира; допускаемое значение 1,5 мм.

Колесные тракторы. У колесных машин изнашиваются покрышки колес, соединение поворотных цапф и подшипников ступиц передних колес.

Износ шин зависит от давления воздуха в них, а также от сходимости и развала колес. Давление в шинах контролируют ежесменно. Работа при пониженном давлении повышает затраты мощности на перекатывание машины. Кроме того, увеличение деформации шины ускоряет расслоение ее корда.

Износ протектора контролируют с помощью штангенглубино-мера. Высота почвозацепов ведущего колеса допускается не ниже б мм, направляющего — не ниже 2 мм.

Зазоры в соединениях поворотных цапф контролируют приспособлением КИ-4850. Для этого необходимо затормозить задние колеса, поднять домкратом переднюю ось до отрыва колеса от площадки, установить приспособление на передней оси и, перемещая колесо в осевом направлении, измерить радиальный зазор. Зазор в соединении поворотная цапфа — втулка допускается 0,4 мм. Осевой зазор в конических подшипниках ступиц колес регулируют, а затем контролируют затяжку подшипников вращением колеса. Оно должно свободно вращаться и плавно останавливаться.

Диагностирование шасси тракторов и автомобилей

Диагностирование шасси тракторов и автомобилей

Проверка и регулировка главного сцепления. По мере изнашивания фрикционных накладок дисков и деталей механизма управления сцеплением нарушаются первоначальные регулировки, что может привести к ускоренному изнашиванию шестерен, шлицевых соединений составных частей трансмиссии. Для проверки общего состояния сцепления трактора при ТО-2 пускают дизель, включают передачу и устанавливают среднюю частоту вращения коленчатого вала. При движении трактора по ровному участку полностью затормаживают трактор, не выключая сцепления. Если двигатель остановится, значит, сцепление работает нормально.

О состоянии сцепления судят по степени пробуксовывания дисков под нагрузкой, нагреву корпуса муфты и специфическому запаху. Неполное выключение сцепления, сопровождаемое шумным переключением передач, может произойти по причине увеличения свободного хода педали. Разрушение выжимного подшипника или отсутствие в нем смазки вызывает повышенный шум при нажатии на педаль сцепления.

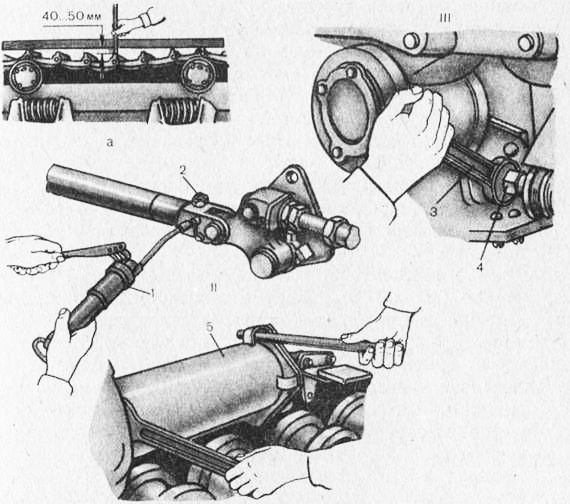

При обслуживании проверяют щупом (набор № 4) зазор между отжимными рычагами (упорным кольцом отжимных рычагов) и упором муфты выключения (выжимным подшипником), свободный и полный ход педали, а также полноту хода отводки с помощью измерительной линейки. Если значения регулируемых параметров не соответствуют требуемым значениям (табл. 6), производят регулировку механизмов управления главным сцеплением.

Коробка передач. Обслуживание коробки передач заключается в контроле уровня и замене масла, проверке и регулировке механизма блокировки переключения передач или диапазонов (тракторы Т-150 и Т-150К). Уровень масла контролируют при ТО-1, а заменяют его при ТО-3 или сезонном обслуживании.

6. Номинальные значения регулируемых параметров механизмов управления главным сцеплением тракторов, мм

В процессе эксплуатации тракторов К-701, Т-150, Т-150К, МТЗ-100, МТЗ-102 необходимо следить за герметичностью гидросистемы коробки передач. Важным условием бесперебойной работы гидросистемы является очистка и промывка сетчатого фильтра, центробежного маслоочистителя (МТЗ-100, МТЗ-102). Очищают и промывают сетчатый и центробежный фильтр через 250 моточасов. При ТО-3 фильтр разбирают и очищают. Одновременно промывают заливной и заборный фильтры.

11. Измерение суммарного зазора в механизмах силовой передачи колесного трактора угломером КИ-13909:

1 — угломер; 2 — полуось заднего колеса трактора.

Аналогично определяют угловой зазор в другой конечной передаче.

Растормаживают трактор, включают одну из передач и измеряют суммарный угловой зазор в кинематической цепи всей силовой передачи.

Максимальный момент прокручивания колеса в ту или другую сторону (при полностью выбранном зазоре) должен быть равен 100—120 Н • м. Результаты измерений сравнивают с допустимыми значениями (табл. 7).

7. Допускаемые значения углового зазора в механизмах силовой передачи, град

Для проверки осевого зазора в подшипниках ведущей шестерни главной передачи ведущих мостов тракторов К-701, К-700 и Т-150К, а также переднего ведущего моста тракторов МТЗ-102, МТЗ-82, Т-40АМ, Т-40АНМ отсоединяют карданный вал от фланца ведущей шестерни (у тракторов Т-40 — торсионный вал от вала ведущей шестерни и вала раздаточной коробки). Устанавливают приспособление КИ-4850 (рис. 12) и упирают стержень индикатора в торец хвостовика ведущей шестерни. Передвигая ломиком шестерню в осевом направлении, по показанию индикатора определяют зазор в подшипниках. Если зазор больше 0,3 мм, регулируют конические подшипники. У тракторов К-701 и К-700 замещают конический двухрядный подшипник, если зазор больше 0,5 мм.

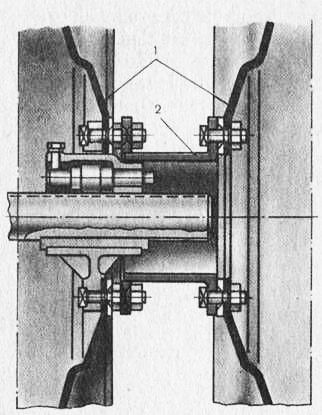

12. Измерение осевого зазора в подшипниках шестерни главной передачи переднего моста трактора МТЗ-82 с помощью приспособления КИ-4850:

1 — фланец стакана ведущей шестерни; 2 — ломик; 3 — шток приспособления; 4 — индикатор; 5 — штатив; 6 — электромагнит.

Проверку трансмиссии автомобилей производят динамометром КИ-428 или КИ-4832. Прибор устанавливают на задней вилке карданного вала и измеряют угловой зазор сначала в карданной передаче, затем поочередно в зацеплении шестерен каждой передачи коробки передач и в главной передаче. Полученные результаты сравнивают с допустимыми зазорами.

Ходовая часть колесных машин. Ежедневно осматривают шины, проверяют исправность вентилей, состояние дисков и ободов колес. Износ шин зависит от давления воздуха в них, сходимости и развала колес. При ТО-1 проверяют крепление ступиц колес и давление в шинах с помощью шинного манометра или приборов КИ-13936, КИ-8903, НИИАТ-458. Сходимость передних колес тракторов проверяют универсальной линейкой КИ-650 и при необходимости регулируют у МТЗ-82, МТЗ-102, ТО-4-АМ через 250 моточасов, у тракторов МТЗ-80, МТЗ-100, Т-25 — при ТО-3. Кроме того, проверку сходимости проводят при каждом изменении колеи передних колес, а также при выявлении повышенного износа протектора. Перед проверкой сходимости проверяют и регулируют зазоры в подшипниках колес и шарнирах рулевых тяг. У тракторов МТЗ-100, МТЗ-80 сходимость колес должна быть в пределах 2-6 мм.

Для измерения сходимости колес линейку раздвигают больше ширины колеи и устанавливают спереди между выпуклыми частями покрышек на уровне оси вращения колес. Устанавливают нулевое деление шкалы против стрелки-указателя и перекатывают трактор вперед на столько, чтобы линейка оказалась сзади на том же уровне. По шкале напротив стрелки-указателя определяют сходимость. Регулируют сходимость колес изменением длины рулевых тяг. У колесных тракторов класса тяги 1,4 и 0,9 приспособлением КИ-4850 проверяют радиальный зазор в сопряжении поворотных цапф с втулками (рис. 13) и осевой зазор в подшипниках направляющих колес. Допустимый зазор в сопряжении поворотная цапфа — втулки — 0,4 мм. Если зазор превышает это значение, втулки необходимо заменить. Допустимый зазор в подшипниках колеса — 0,3 мм.

13. Измерение радиального зазора в сопряжении поворотная цапфа — втулки на тракторе МТЗ-80 приспособлением КИ-4850.

Диагностирование и техническое обслуживание ходовой части колесных тракторов и автомобилей

Техническое обслуживание пневматических шин. Пневматические шины при неправильной эксплуатации быстро приходят в негодность. Особенно важно для сохранности поддерживать в них нужное давление воздуха.

В число операций технического обслуживания шин входят: наружный осмотр, поддержание нужного внутреннего давления воздуха и контроль высоты почвозацепов, по размерам которых судят о предельном износе шины.

Наружный осмотр шин. Ежедневно тщательно осматривайте шины и немедленно удаляйте все обнаруженные в протекторе твердые предметы: гвозди, стекла, камни и др. При сквозных повреждениях необходимо направить шины в ремонт.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Проверка давления воздуха в шинах — важнейшая операция, влияющай на долговечность шины и на ее сцепление с почвой.

При работе шины с пониженным давлением воздуха средняя часть протектора (рис. 82, а) несколько разгружается, прогибаясь внутрь шины, отчего в крайних зонах протектора повышается напряжение материала. С течением времени нити корда внутреннего слоя отслаиваются от резины, что ведет к их разлохмачиванию и разрывам.

При работе с пониженным давлением уменьшается контакт почвозацепов с почвой, что, в свою очередь, увеличивает буксование и износ краев беговой дорожки (почвозацепов), в то время как средняя часть ее остается почти неизношенной.

Повышенное давление воздуха уменьшает деформацию шины (рис. 82,6) и соответственно площадь контакта ее с дорогой. В результате этого ускоряется изнашивание протектора (почвозацепов) в его средней зоне и увеличивается буксование колеса.

Рис. 82. Схема погружения в почву почвозацепов шин трактора при различном внутреннем давлении воздуха:

а — недостаточном; б — избыточном; в — нормальном.

Кроме того, возрастает напряжение в нитях корда каркаса, что ускоряет процесс «усталости» корда и приводит к преждевременному разрыву каркаса.

При давлении воздуха в шине, соответствующем рекомендациям завода-изготовителя, почвозацепы более ровно входят в почву (рис. 82, в), шины изнашиваются равномернее и медленнее, что в значительной степени увеличивает их срок службы.

Для проверки давления очистите вентиль от грязи, отвинтите и снимите колпачок. Прижмите к вентилю наконечник шинного манометра и по его показанию определите давление в шинах. Если оно не соответствует норме, то доведите его до нужного.

Следует помнить, что для различных видов работ давление в шинах неодинаково и зависит также от машин-орудий, с которыми трактор работает.

Для этой цели поставьте трактор с машиной-орудием на весы так, как это показано на рисунке 83. Определите силу тяжести трактора, приходящуюся сначала на задние колеса, а затем (после перестановки трактора) на передние. Разделив полученные результаты на 2, получите значение давления, приходящегося на каждое колесо.

Определение износа почвозацепов и ребер пневматических шин. Для определения износа рисунка или почвозацепов протектора пневматической шины очистите протектор от пыли и грязи. Затем осмотрите беговую дорожку и на глаз выявите место с наибольшим износом, где следует начертить мелом площадку, на которой нужно будет провести измерение.

Рис. 83. Взвешивание трактора на автомобильных весах:

1— весы; 2 — трактор.

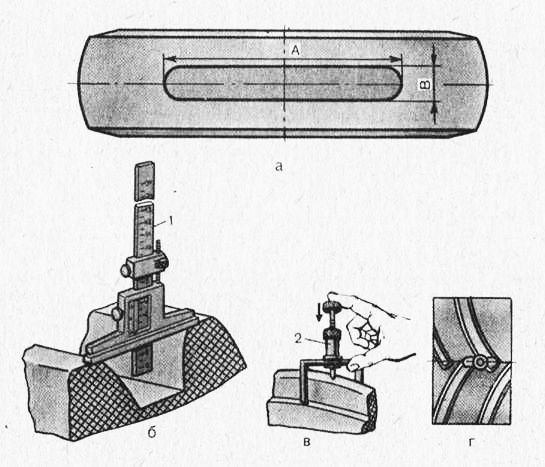

Рис. 84. Определение износов почвозацепов шин:

а и г — места измерения; б — измерение штангенглубиномером; в — измерение приспособлением; 1 — глубиномер; 2 — приспособление.

С помощью глубиномера (рис. 84,6), обеспечивающего точность ± 0,1 мм, или специального приспособления (рис. 84, в) измерьте места наибольшего износа, кроме мест расположения полумостиков или уступов у основания рисунка протектора.

Высоту почвозацепов измерьте по центру (рис. 84,г) или в местах, наименее удаленных от центра беговой дорожки, но не по уступам у основания почвозацепов и не по полумостикам.

В том случае, если трактор будет работать при скорости, меньшей 30 км/ч, нагрузку на шины можно увеличить до значений, указанных в таблице 29.

Предельным износом почвозацепа, после которого шина должна быть снята с трактора и направлена в ремонт, будет износ более 80%. При этом буксование ведущих колес увеличивается до 20…28%, производительность снижается на 10…12% и расход топлива возрастает на 6…8%.

После определения износов почвозацепов сравните степень износа шин правых и левых колес (разница не более 6%). В противном случае это может привести к нарушению соосности и деформации полуосей и дисков колес, а также нарушению углов установки передних колес. Эти отклонения следует выявлять и устранять.

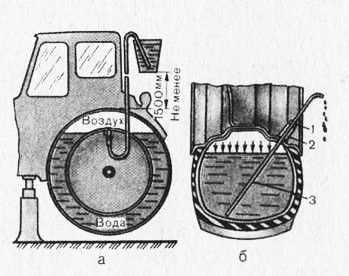

Камеры тракторных колес заполняют жидкостью для увеличения сцепной силы.

В летнее время заливайте чистую воду на 3/4 объема камеры. При температуре окружающего воздуха ниже +5 °С применяйте раствор, состоящий из 25 частей (по массе) хлористого кальция (СаСЬ) и 75 частей воды. Такой раствор имеет температуру замерзания до —32 °С.

Если наливать жидкость, например, в колесо размером 12— 38 на 3/4 объема, то его сцепная сила увеличится на 1700 Н.

Чтобы налить жидкость в камеру, нужно поднять колесо (рис. 85, а) домкратом до отрыва его от грунта, соединить наконечник приспособления с воздушным вентилем и, открыв доступ жидкости, заполнить камеру. После этого следует накачать в шину воздух до требуемого давления.

Для удаления жидкости из камеры требуется поставить вентиль в нижнее положение, вынуть золотник и слить основную часть жидкости. Оставшуюся часть жидкости можно удалить следующим образом: накачать в шину воздух до давления 0,1…0,15 МПа, снять с вентиля втулку с золотником и на их место вставить в вентиль 2 (рис. 85,6) трубку с резиновым уплотнением. Жидкость при этом будет выдавливаться внутренним давлением воздуха в шине.

Рис. 85. Увеличение сцепной силы трактора:

а — заполнение камер ведущих колес трактора; б — удаление жидкости из камеры; 1 — резиновое уплотнение; 2 — вентиль; 3 — трубка.

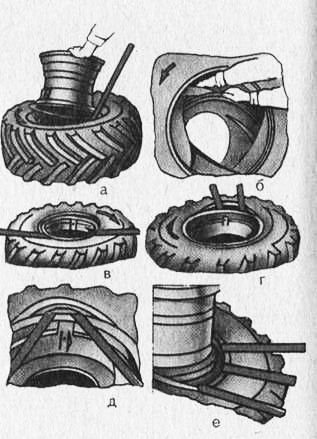

Рис. 87. Надевание и снятие покрышек с обода:

а, б, в, г, д и е — последовательность выполнения операций.

Установка сдвоенных ведущих колес. Вовремя работы трактора на переувлажненных почвах и мелиорированных торфяниках для уменьшения буксования ведущих колес трактора желательно устанавливать сдвоенные колеса.

В качестве примера на рисунке 86 показано соединение сдвоенных колес на тракторах МТЗ-80 и МТЗ-100. Колеса следует устанавливать так, чтобы выпуклости дисков располагались против проставок.

Постановка шин на обод и снятие с него. Тщательно очистите обод колеса от грязи и коррозии и определите, какой стороной покрышка должна быть надета на обод, чтобы после постановки готового колеса на трактор направление его вращения совпало с имеющейся на покрышке стрелкой (рис. 87, а).

Заведите один борт покрышки ерез закраину обода, для чего вначале наденьте на обод часть борта, затем с помощью лопаток перетяните весь борт.

Припудрите сухую чистую камеру тонким слоем талька, вложите ее в покрышку (рис. 87,6), тщательно расправьте, а вентиль вставьте в отверстие обода.

Рис. 86. Установка сдвоенных ведущих колес трактора МТЗ-80: 1 — диски; 2 — проставка.

Заведите часть второго борта покрышки со стороны, противоположной вентилю (рис. 87, в), и, следя за правильным положением вентиля с помощью лопаток, перетяните остальную часть борта покрышки. Перетягивание заканчивайте у вентиля (рис. 87,г).

Накачайте шину воздухом до давления, превышающего норму на 50… 100 кПа для того, чтобы покрышка хорошо прилегла к ободу, а затем через золотник снизьте давление воздуха до нормы.

Для снятия покрышки выпустите воздух из камеры, для чего выверните из вентиля золотник.

Сдвиньте оба борта покрышки с полок обода в его углубление со стороны, противоположной расположению вентиля.

Вложите две монтажные лопатки между бортом покрышки и ободом по обеим сторонам вентиля на расстоянии 10 см и перетяните через закраину обода вначале часть борта у вентиля (рис. 87, д), а затем весь борт.

Протолкните вентиль внутрь обода, а затем выньте камеру из покрышки. Переверните колесо на 180°, сдвиньте в одну сторону углубления обода борта покрышки, а с другой стороны вставьте лопатки и выньте обод из покрышки (рис. 87, е).

Проверка и регулировка подшипников передних колес универ-сально-пропашных тракторов. Затормозите задние колеса трактора стояночным (горным) тормозом и поднимите переднее колесо домкратом настолько, чтобы оно не касалось почвы.

Закрепите на цапфе переднего колеса головку индикатора так, чтобы его стержень, соприкоснулся с поверхностью ступицы колеса, и установите ноль шкалы против стрелки. Перемещая руками колесо вдоль оси цапфы, определите зазор в подшипниках. Предельно допускаемый зазор в подшипниках составляет 0,25 мм.

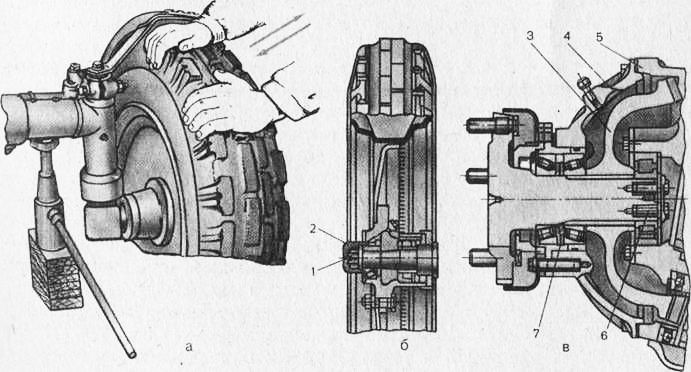

Рис. 88. Проверка подшипников передних колес (а) и регулировки направляющего (б) и ведущего (в) колес:

1 — гайка; 2 — колпак; 3 — шестерня; 4 — крышка; 5 — корпус; 6 — винты; 7 — регулировочные кольца.

Если нет индикатора, то проверьте зазор покачиванием колеса руками так, как это показано на рисунке 88,а. Если установлено, что в подшипниках повышен зазор, то следует их отрегулировать.

Регулировка подшипников колес трактора с колесной формулой 4К2. Снимите колпак (рис. 88,6) с прокладкой, после чего проверьте легкость вращения колеса. Если при вращении обнаружите заедания, то найдите и устраните причину, вызвавшую их.

Расшплинтуйте гайку и, поворачивая колесо (для правильного размещения роликов в обоймах), затягивайте ее до тех пор, пока усилие для вращения колеса за протектор не окажется около 45 Н (не более).

Зашплинтуйте гайку, поставьте на место колпак, опустите колесо и уберите домкрат.

В такой же последовательности проверьте и при необходимости отрегулируйте подшипники второго переднего колеса трактора.

Регулировка подшипников колес трактора с колесной формулой 4К4 (на примере трактора МТЗ-82). При правильной регулировке и эксплуатации трактора осевой зазор более 0,3 мм появляется в подшипниках после 5…6 тыс. ч работы, и его устраняют при ремонте трактора. Тем не менее если при проверке до указанного срока будет обнаружен зазор, превышающий норму, то устраните его в такой последовательности.

Отверните гайки и снимите диск вместе с пневматической шиной. Слейте масло из редуктора переднего колеса.

Отъедините от корпуса (рис. 88, в) редуктора крышку вместе с ведомой шестерней и подшипниками.

Подтяните до отказа винты. Если они поддаются подтяжке, это значит, что причина повышенного зазора — недостаточно затянутые винты. После этого поставьте снятую часть редуктора на место и вторично проверьте осевой зазор. Если зазор находится в пределах нормы, зафиксируйте винты 6 отгибной пластиной, поставьте на место снятые детали и залейте масло в редуктор.

Если после подтяжки винтов зазор в подшипниках будет превышать 0,2 мм, то вновь снимите крышку с ведомой шестерней и регулировочные кольца 7 и прошлифуйте наждачной бумагой торец одного из них до нужного значения. После сборки проверьте зазор, зафиксируйте винты 6 отгибной пластиной и залейте масло в редуктор.

Техническое обслуживание гусеницы с открытыми шарнирами.

При работе гусеничного трактора часть мощности двигателя затрачивается на трение в шарнирах гусеничных цепей и в зацеплениях цепей с ведущими звездочками. На это влияет степень натяжения гусениц. Излишне большое натяжение увеличивает трение, а также износ деталей. Недостаточное натяжение увеличивает потери мощности на биение гусениц, а в некоторых случаях приводит к их соскакиванию.

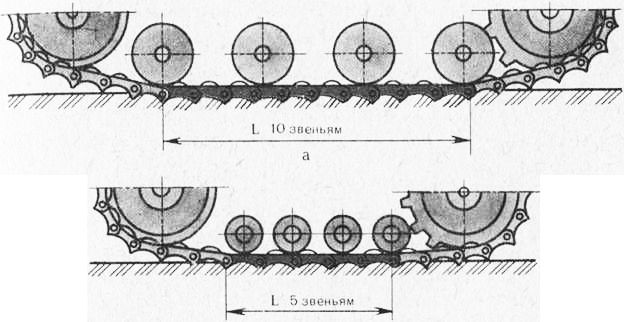

Рис. 89. Проверка состояния гусеничного полотна тракторов: а _ Т-74, ДТ-75М и Т-150; б — Т-54С и Т-70С.

Износ движителей гусеничного трактора зависит не только от степени натяжения гусениц, но в значительной степени от типа почвы, на которой работает трактор. Например, износы гусениц на песчаных почвах почти в 2 раза превышают износы на черноземах за один и тот же отрезок времени.

При износе деталей гусеницы увеличивается ее шаг, что ослабляет ее натяжение и в свою очередь вызывает повышенный износ ведущей звездочки.

Изношенные пальцы гусениц вызывают ускоренный износ проушин звеньев, а неравномерный износ правой и левой гусениц нарушает прямолинейность движения трактора, что в значительной степени утомляет тракториста.

Чтобы увеличить срок эксплуатации гусеницы, необходимо внимательно и своевременно следить за ее износом, а также за правильным ее натяжением.

Проверку гусениц тракторов Т-74, ДТ-75М и Т-150 выполняют на горизонтальной твердой площадке. Предварительно гусеницу надо тщательно очистить от грязи и промыть водой.

Первая проверка после ввода нового трактора в эксплуатацию назначается через 600…700 ч работы на песчаных почвах или через 1200…1400 ч работы на черноземах. Для этого измерьте длину 10 звеньев (обеих гусениц), расположенных под трактором (рис. 89, а). Длина 10 звеньев обеих гусениц должна быть одинаковой и не выше 1750… 1760 мм. Если размер находится в указанных пределах, но у разных гусениц отличается на 10 мм, то поменяйте их местами.

Вторая проверка — через 500 ч после первой при работе на песчаных почвах или через 1000 ч — на черноземах. Длина 10 звеньев не должна превышать 1810…1820 мм, но в этом случае нужно заменить пальцы гусениц новыми и, кроме того, поменять местами ведущие звездочки трактора.

При сквозном износе звеньев по цевкам необходимо гусеницы повернуть на 180° и поменять местами.

Проверка гусениц тракторов Т-54С и Т-70С. Порядок проверки степени износа такой же, как описано выше, с той лишь разницей, что для этих тракторов следует измерять длину пяти звеньев (рис. 89,6).

Для гусениц шириной 300 мм при увеличении длины пяти звеньев до 920…930 мм необходимо заменить пальцы новыми. Второй комплект пальцев необходимо ставить при возрастании длины до 930…940 мм и третий — до 940…950 мм.

Для гусениц шириной 200 мм при увеличении длины L пяти звеньев от 880 до 920 мм разрубите стопорные скобы, выбейте пальцы и выпрессуйте втулки. После этого поверните втулки на 180° и запрессуйте их на старые места. Паз втулки при этом должен располагаться в первоначальном положении. Соберите гусеницу. При распрессовке и запрессовке втулок и стопорении пальцев пользуйтесь специальными приспособлениями, состоящими из штыря, конусной направляющей втулки и оправки для стопорения пальцев, прилагаемыми к запчастям трактора.

После износа второй стороны втулок их следует заменить новыми.

Гусеничные цепи на трактор надевайте так, чтобы звенья на нижней ветви расположились стороной с двумя (для цепи шириной 200 мм) или тремя (для цепи шириной 300 мм) проушинами в сторону движения трактора вперед. При этом головки пальцев должны находиться снаружи трактора.

Проверка и натяжение гусениц. Очистите, промойте гусеницы и установите трактор на ровной твердой площадке так, чтобы пальцы гусениц находились над поддерживающими роликами (перед остановкой трактор должен двигаться только вперед, для того чтобы ослабить верхние ветви гусениц).

Положите рейку на почвозацепы гусеничной цепи и с помощью линейки измерьте расстояние в средней части между поддерживающими роликами или направляющим колесом и поддерживающим роликом (рис. 90, а).

Ослабьте контргайки (рис. 90,6), кроме трактора Т-150, и, вращая регулировочную гайку или корпус амортизатора или нагнетая масло рычажно-плунжерным шприцем, натяните гусеницы.

Закончив регулировку натяжения, затяните ослабленные контргайки и смажьте резьбу натяжного болта смазкой УС.

Если при натяжении гусеница трактора Т-150 очень сильно вытянулась и коленчатая ось натяжного колеса вошла в соприкосновение с упором, установленным на раме, и не в состоянии больше натянуть гусеницу до нужного размера, то дальнейшее нагнетание пластической смазки недопустимо, так как это может привести к поломке натяжителя. Выверните предохранительный клапан, передвиньте колесо назад (при этом пластическая смазка будет выдавливаться через отверстие, из которого вывернут клапан). Затем разъедините гусеницу, удалите из нее одно звено. Далее соедините гусеницу, поставьте на место клапан и, нагнетая пластическую смазку в гидроцилиндр, натяните гусеницу.

Рис. 90. Проверка (а) и натяжение (б) гусениц

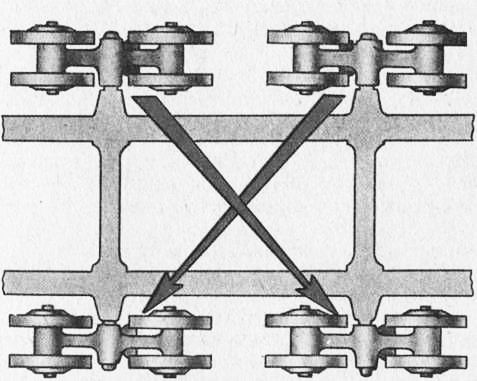

Рис. 91. Схема перестановки кареток гусеничного трактора.

Перестановка кареток подвески. Через каждые 1900…2000 ч работы трактора переставляйте каретки подвески по перекрестной схеме (рис. 91), что способствует равномерному изнашиванию опорных катков кареток.