ХИТ. Диагностика энергоснабжения авто

Генератор и стартер могут иметь такое рабочее состояние, как частичная неисправность. Частичная неисправность не диагностируется с помощью снятия клеммы с аккумулятора и не высвечивается лампочкой аккумулятора на панели приборов. Она легко показывает себя измерительными приборами.

Частичная неисправность генератора и/или стартера снижает срок службы аккумулятора. Скрытые утечки, разряжая аккумулятор, также снижают срок его службы. О частичных неисправностях автовладелец не знает. Поменяв аккумулятор без диагностики история продолжается.

Мы получаем много жалоб от автовладельцев на аккумуляторы. Говорят даже гарантийный срок не выслужил, а по гарантии не приняли. В гарантийном талоне мелким шрифтом этот момент подробно расписан.

Частичная поломка генератора заключается в недостатке вырабатываемого напряжения или наоборот, в его переизбытке. В том и другом случае страдает аккумулятор.

Для современных аккумуляторов нужна золотая середина зарядного напряжения от 13,5 до 14,7 Вольт. И чем ближе зарядное напряжение к 14,7В — тем дольше будет служить современный кальциевый аккумулятор. Чем ближе к 13,5В — тем чаще нужна подзарядка внешними зарядными устройствами. Если зарядное напряжение падает ниже 13,5В это приводит к недозаряду аккумулятора. Если зарядное напряжение становится выше 14,7В — это уже перезаряд. В случае недозаряда или перезаряда страдает аккумулятор.

Частичная неисправность стартера заключается в снятии бОльших токов с аккумулятора при запуске двигателя. Токи завышены по разным причинам, в большинстве случаев из-за стирания щёток. Например, двухлитровый автомобиль берёт при запуске с аккумулятора 150 Ампер. В таком случае подходит аккумулятор с пусковыми токами до 450 А. Аккумулятор будет работать в одну треть своей мощности. Это нормально. Если пусковые токи повысились до 250 А, аккумулятор уже работает в половину своей мощности. Это плохо влияет на срок его службы.

Скрытые утечки разряжают аккумулятор во время стоянки. Генератор не успевает восполнять заряд за время поездки и снова страдает аккумулятор.

Благодаря диагностике узнаете состояние аккумулятора, не подведёт ли он Вас в ближайшую зиму, также работоспособность генератора и стартера и наличие скрытых утечек. Мы имеем достаточно точное оборудования для прогноза жизнеспособности аккумулятора на ближайший год. Пройдите диагностику и пользуйтесь аккумулятором дольше.

Постоянный ТОК,

Постоянная уверенность.

Методическое пособие. «Диагностика системы энергообеспечения на автомобиле»

Государственное бюджетное профессиональное образовательное учреждение Новосибирской области

«Новосибирский электромеханический колледж»

Методическое пособие к практической работе №4

Тема: «Диагностика системы энергообеспечения на автомобиле»

Преподавателя Маршавина Дмитрия Викторовича

По МДК.04.01.01 Диагностирование деталей, узлов, изделий и систем транспортного электрооборудования и автоматики

Специальность 23.02.05 Эксплуатация транспортного электрооборудования и автоматики

на заседании ПЦК спец. дисциплин

Протокол № ____________ 2019 г.

Председатель комиссии: ________

Диагностика системы энергообеспечения на автомобиле

Диагностика системы энергоснабжения непосредственно на автомобиле позволяет выявить:

1. Износ подшипников генератора;

2. Эффективную работу привода генератора;

3. Степень заряда аккумуляторной батареи;

4. Напряжение заряда аккумуляторной батареи на работающем двигателе;

5. Проверка питающего провода, соединяющего замок зажигания и регулятор напряжения;

6. Проверка питающего провода, соединяющего плюсовую клемму АКБ и диодный мост генератора

Подробная методика проверки системы энергоснабжения

1. Износ подшипников генератора (передний, задний). Необходимое соблюдение правил:

— Отсутствуют посторонние шумы не позволяющие проводить проверку;

— Двигатель работает на холостом ходу

Проверка на износ подшипников генератора осуществляется специалистом имеющим опыт данной процедуры, так как определить на слух, исправен или неисправен подшипник, может не каждый. Проверка подшипников производится с помощью автомобильного стетоскопа, щуп которого прислоняется к местам расположения подшипников (рис. 1). Как правило наибольший износ, при одинаковом сроке эксплуатации имеет передний подшипник.

Рисунок 1. Место прислонения щупа стетоскопа для определения износа подшипников

2. Эффективная работа привода генератора.

Необходимое соблюдение правил:

Генератора приводится в действие ременной передачей от коленчатого вала (в большинстве случаях), из чего следует, что большое влияние на эффективность работы оказывает состояние не только натяжения ремня, но и его состояние. Прослабление, повреждение, перекос и присутствие посторонних жидкостей на ремне не допустимы. В случаи обнаружения данных повреждений ремень требуется заменить.

Прогиб ремня проверяется двумя способами по выбору:

1) на самом длинном участке ремня, ровно посредине (рис. 2) нажать указательным пальцем. Величина прогиба для нового ремня не должна превышать 3 мм, для ремня бывшего в употреблении 5-6 мм.;

Рисунок 2. Место проверки натяжения ремня генератора

Следует помнить, что излишнее натяжение ускоряет износ подшипников генератора и ремня (сопровождается повышенным шумом).

3. Степень заряда аккумуляторной батареи

Необходимое соблюдение правил:

— Двигатель не работает, все потребители отключены;

— Время после остановки двигателя не менее 1 часа

Проверка заряда аккумуляторной батареи производится с целью определения эффективной работы генератора с одной стороны и состояние АКБ с другой. Проверка осуществляется с помощью вольтметра подсоединенного параллельно к клеммам. Напряжение характеризующее исправную АКБ при полном заряде составляет 12,7 В (рис 3).

Следует помнить что измерение не следует проводить сразу после остановки двигателя, поскольку величина напряжения будет выше, так как в АКБ интенсивно происходят химические процессы которые не прекращаются внезапно.

Рисунок 3. Проверка аккумуляторной батареи с помощью «мультиметра» в режиме измерения постоянного напряжения

4. Напряжение заряда аккумуляторной батареи на работающем двигателе

Проверка напряжение на АКБ осуществляется в два этапа: 1 этап с выключенными потребителями; 2 этап с включенными потребителями

Этап 1. Проверка с выключенными потребителями

Необходимое соблюдение правил:

— двигатель заведен, дополнительные потребители отключены (свет фар, приемник, обогревы зеркал, электродвигатель отопителя и прочее);

— двигатель прогрет и работает на холостых оборотах;

— ремень генератора в нормальном состоянии;

— клеммы АКБ без окислов и надежно закреплены

Напряжение на клеммах АКБ на работающем двигателе должно соответствовать 13,8 – 14,2 В. Значения могут отличатся, поскольку зависят от конструктивных особенностей генератора. Более точное значение приведено в технической документации к автомобилю (генератору).

Этап 2. Проверка с включенными потребителями

Необходимое соблюдение правил:

— двигатель заведен, дополнительные потребители все включены (свет фар, приемник, обогревы зеркал, электродвигатель отопителя и прочее);

— двигатель прогрет и работает на холостых оборотах;

— ремень генератора в нормальном состоянии;

— клеммы АКБ без окислов и надежно закреплены

Рисунок 4. Проверка напряжения на клеммах АКБ на работающем двигателе

Следует учесть, что количество включенных потребителей должно быть максимально возможным, в противном случаи измерения будут ошибочны.

5. Проверка питающего провода, соединяющего замок зажигания и регулятор напряжения (тонкий провод 0,75-1,5 мм 2 )

Необходимое соблюдение правил:

— двигатель не работает;

— разъем с контакта генератора D + отсоединен;

— замок зажигания повернут в положение I (соответствует ON или ACC )

Для проверки питания можно воспользоваться мультиметром в режиме измерения постоянного напряжения либо контрольной лампой на 12 В. Выбор инструмента зависит от личных предпочтений специалиста. Воспользуемся мультиметром в режиме вольтметр. Черный щуп следует подключить к массе, красный щуп к одному из контактов разъема. Количество контактов в разъеме может варьироваться (от 1 до 4) в зависимости от типа генератора, и только на одном будет появляться и исчезать напряжение при повороте ключа замка зажигания. Величина напряжения будет немного ниже (11,8 – 12,4 В.) чем на клеммах АКБ, поскольку часть теряется на внутреннем сопротивлении цепи. Если ток доходит до разъема, то питающая цепь в порядке, а неисправность может быть либо в генераторе, либо в самой АКБ.

Рисунок 5. Разъемы генератора

6. Проверка питающего провода, соединяющего плюсовую клемму АКБ и диодный мост генератора (толстый провод 10-16 мм 2)

Необходимое соблюдение правил:

— двигатель не работает;

— разъем с контакта генератора B + закреплен на контакте;

Проверка осуществляется без демонтажа провода с клеммы генератора, достаточно снять резиновый чехол (рис. 6). Измерение осуществляется с помощью мультиметра в режиме измерения постоянного напряжения. Показание вольтметра должно быть точно таким же, как и на клеммах АКБ, в противном случаи имеет место быть обрыв или плохой контакт в местах соединения.

Описанные методы проверки генератора на автомобиле позволяют выявить характер неисправности системы электроснабжения без демонтажа, что позволяет сократить время для принятия решений. Немало важным является то, что данной методикой может воспользоваться любой специалист вне зависимости от опыта и квалификации.

Неисправности, выявленные в ходе диагностики без демонтажа, уточняются в процессе более глубокой проверки. Дальнейшее обслуживание и ремонт осуществляются только при снятом оборудовании с автомобиля.

Ремонт и техническое обслуживание автомобилей

Диагностика электрооборудования автомобилей

Общие сведения о диагностировании электрооборудования

Электрооборудование и электронные системы автоматического управления являются наиболее важным элементом обеспечения безопасности движения автотранспортных средств, экологической безопасности и повышения производительности труда водителей.

Надежность работы изделий электрооборудования во многом определяют аварийность в процессе дорожного движения автомобиля, его экономичность и динамику, а также экологическую безопасность для окружающей среды.

Требования к техническому состоянию транспортных средств регламентируются в нашей стране стандартами ГОСТ 25478-91 «Автотранспортные средства. Требования к техническому состоянию по условиям безопасности движения», ГОСТ Р41.13-99 «Единообразные предписания, касающиеся официального утверждения транспортных средств в отношении тормозов», а также ОСТ 37.001.054-86, ГОСТ 17.2.2.03-87 и ГОСТ 21393-75, регламентирующие экологические требования на основе и в соответствии с международными стандартами по этому вопросу. С 2012 года Европейский Союз ввел ужесточенные требования по экологии в виде норматива «Евро-5».

Без применения электронных систем управления бензиновыми, дизельными и газовыми двигателями, систем зажигания высокой энергии искрового разряда, комплексных микропроцессорных систем управления двигателями внутреннего сгорания и др. обеспечить эти требования практически невозможно.

Для обеспечения технической эксплуатации таких сложных электронных систем они должны иметь встроенные диагностические разъемы и диагностические интерфейсы, соответствующие международным стандартам ISO 9141, OBD-II и EOBD.

В процессе эксплуатации автотранспорта в экстремальных природно-климатических условиях изделия и системы электрооборудования, особенно при низких температурах, увеличивается количество отказов, возрастает трудоемкость их устранения.

Это связано со следующими факторами и явлениями:

Использование внешних источников электроэнергии для облегчения пуска холодного двигателя может привести к пробоям электронных изделий и их комплектующих.

Эксплуатация автомобилей в горных условиях и при высоких температурах окружающей среды может приводить к увеличению отказов изделий и систем электрооборудовании, особенно при нарушениях инструкций по эксплуатации и при неквалифицированном техническом обслуживании. Повышенная влажность воздуха в горных условиях (в субтропиках) вызывает ускоренную коррозию клемм и соединений электропроводки, а в пустынных зонах из-за нехватки влаги резко увеличивается температура и ухудшаются условия охлаждения.

Можно сделать вывод, что в различных условиях эксплуатации показатели надежности изделий или систем электрооборудования будут отличаться при одинаковом пробеге автомобиля или времени его работы. Это определило не только применяемые в изделиях комплектующие и материалы, но и конструктивное, климатическое исполнение. Например, изготовленные для умеренного климата изделия обозначают «У», для холодного климата – «ХЛ», для тропиков – «Т» и для всех климатических зон – «О». При этом для каждого климатического исполнения применяют разные материалы, покрытия и методы технического обслуживания в процессе эксплуатации.

К причинам и последствиям изменения технического состояния в процессе эксплуатации можно отнести: нагрузку элементов изделия, взаимное перемещение элементов, воздействие тепловой и электрической энергии, воздействие химически активных компонентов, воздействие внешней среды, а также воздействия со стороны работников технической службы и водителя и т. д.

Для определения технического состояния изделий и систем электрооборудования применяют прямой и косвенный методы измерения текущих значений конструктивных параметров (размеры, зазоры, электрические характеристики, угловые и линейные перемещения и т. п.).

Прямой метод обладает преимуществами в точности, наглядности, достоверности, применении достаточно простого инструмента и простой технологии измерений. К недостаткам этого метода следует отнести необходимость частичной или полной разборки изделия, нарушение приработки деталей, невозможность комплексного контроля работы сложных систем.

Диагностический метод позволяет: не разбирать изделия или системы, производить контроль с меньшими трудозатратами, оперативно получать результат контроля и контролировать сложнейшие электронные системы управления агрегатами транспортного средства.

К недостаткам диагностического метода относятся: сложность и высокая стоимость диагностического оборудования, высокие квалификационные требования к персоналу (операторам), занятым диагностикой элементов конструкции транспортных средств и метрологическим контролем самого оборудования.

Изменение технического состояния и параметров изделий и систем электрооборудования можно зафиксировать несколькими диагностическими параметрами, из которых необходимо выбрать наиболее эффективный параметр. Эффективность параметра зависит от его однозначности (монотонности кривой изменения), стабильности, чувствительности и информативности.

Под информативностью подразумевается свойство параметра однозначно определять исправность или отказ изделия.

Различают два способа диагностирования.

Первый характеризуется тем, что в процессе диагностирования на исследуемый объект производят определенные механические, электрические или другие воздействия, при этом объект может находиться как в исправном, так и в неисправном состоянии. Далее с помощью датчиков фиксируется реакция объекта на воздействие в виде диагностического сигнала и по характеру этого сигнала делают вывод о состоянии объекта.

Второй способ заключается в том, что в процессе диагностирования исследуемый объект выводят на заданный, тестовый режим работы и с помощью датчиков от него анализируют получаемую информацию, сравнивая ее с эталоном или образцом, введенным в память процессора или в таблицу, отображая полученные данные на дисплее и/или в виде распечатки.

На практике прямой и диагностический методы взаимодействуют и дополняют друг друга. Предпочтение отдается методу, имеющему наименьшую продолжительность процедуры и оперативно позволяющему выявить и устранить отказ изделия, системы или их элемента.

Для обеспечения выполнения международных Правил и отечественных стандартов на борту автомобилей появились системы встроенной бортовой диагностики первого и второго поколения.

К особенностям встроенных систем бортовой диагностики относят: выполнение их в виде сигнальной аппаратуры – световых индикаторов на электролампах или светодиодах. Микропроцессорная техника и мультиплексирование информации в бортовых сетях автомобилей позволили существенно облегчить выполнение законодательных норм по токсичности отработавших газов тепловых двигателей внутреннего сгорания и обеспечить контроль гибридных силовых приводов автомобилей.

Тема: Диагностирование и техническое обслуживание систем электроснабжения.

1. Основные неисправности системы и их признаки;

2. Диагностирование системы и ее элементов на автомобиле;

3. Диагностирование системы и ее элементов на контрольно-измерительных стендах

4. Диагностирование генераторов и регуляторов напряжения на контрольно-испытательных стендах

9.1 Основные неисправности системы и их признаки;

Генераторная установка состоит из электрогенератора и регулятора напряжения. Они, вместе с элементами контроля работоспособности и защиты от возможных аварийных режимов, образуют систему электроснабжения автомобиля.

Генераторная установка обеспечивает питанием электропотребители, включенные в бортовую сеть автомобиля, и заряжает его аккумуляторную батарею при работающем двигателе.

Даже на холостом ходу двигателя генератор должен развивать мощность, достаточную для электропитания наиболее важных потребителей. В мировой практике генераторные установки на холостом ходу двигателя развивают 40-50% от номинальной мощности.

Генераторы переменного тока рассчитаны, как правило, на то, чтобы при частоте вращения двигателя 2000 оборотов в минуту генерировать электроэнергию напряжением в пределах от 13,5 В до 15 В. При выполнении измерительных работ необходимо свериться с паспортными техническими характеристиками генератора, указанными производителем. Например, генераторы в большинстве автомобилей компании General Motors, по данным изготовителя обеспечивают зарядное напряжение 14,7±0,5 В (т.е. в диапазоне от 14,2 В до 15,2 В).

Напряжение в бортовой сети автомобиля должно быть стабильно в широком диапазоне изменения частоты вращения коленчатого вала двигателя и нагрузок.

Стабильность напряжения, обеспечиваемая работой регулятора, является непременным условием надежной работы аккумуляторной батареи и других электропотребителей.

Превышение напряжения сверх допустимых пределов служит причиной перезаряда аккумуляторной батареи с последующим выходом ее из строя, пониженное напряжение вызывает недозаряд батареи. Увеличение напряжения на 10% сверх номинального снижает срок службы ламп примерно на 50%.

Генераторные установки рассчитаны на номинальное напряжение 14 и 28 В.

Генераторные установки выполняются по однопроводной схеме, в которой с корпусом соединен отрицательный полюс системы. Отечественной нормативной документацией предусматривается изготовление установок и по двухпроводной схеме, но практически такое исполнение не реализуется.

Для питания вспомогательных устройств, например, реле блокировки стартера, трансформаторно-выпрямительного блока систем на два уровня напряжения, тахометра и т.п., используется переменный ток, вырабатываемый генератором. В последнее время наблюдается тенденция использовать переменный ток и для управления работой регулятора напряжения самой генераторной установки.

Вопрос 2. Правила эксплуатации генераторов

Эксплуатация генераторов требует соблюдения некоторых правил, связанных с наличием у них полупроводниковых элементов.

1. Не допускается работа генераторной установки с отключенной аккумуляторной батареей. Даже кратковременное отключение аккумуляторной батареи при работающем двигателе автомобиля может привести к выходу регулятора напряжения из строя.

2. Не допускается подсоединение к бортовой сети автомобиля источников электроэнергии обратной полярности («плюс» на «массе»), что может, например, произойти при попытке запуска двигателя от посторонней аккумуляторной батареи.

3. Не допускаются любые проверки в схеме генераторной установки с подключением источников повышенного напряжения.

4. При проведении на автомобиле сварочных работ клемма «масса» сварочного аппарата должна быть соединена со свариваемой деталью. Провода, идущие к генератору и регулятору напряжения, следует отключить.

При нормальной работе генераторной установки при повышении частоты вращения коленчатого вала двигателя амперметр на щитке приборов должен показывать заряд аккумуляторной батареи, вольтметр — напряжение 13-15 В (стрелка вольтметра находится в зеленой зоне), лампа контроля заряда аккумуляторной батареи должна погаснуть. Такую проверку, а также проверку усилия натяжного приводного ремня генератора следует проводить при каждом ТО-1. Натяжение ремня привода генератора необходимо контролировать потому что, слабо натянутый ремень проскальзывает при передаче вращающего момента от двигателя к генератору, при этом наблюдается усиленный износ ремня и приводных шкивов, генератор не берет на себя нагрузку, а чрезмерное натяжение ремня сокращает срок службы подшипников генератора.

Помимо всех этих операций, при ТО-2 следует очистить наружные поверхности генераторов и регуляторов напряжения от пыли и грязи и проверить крепление проводов на их выводах, подтянуть при необходимости гайку крепления шкива и стяжные шпильки, а также проверить надежность крепления генератора на двигателе. При установке зазор между кронштейном двигателя и посадочными плоскостями лап генератора не допускается. Болты крепления должны быть надежно затянуты и предохранены от самоотворачивания. После первых 50-60 тыс. км пробега автомобиля, а в дальнейшем через одно ТО-2, проверяется высота щеток, а также состояние контактных колец и подшипников. Для этого генератор снимают с двигателя, отворачивают винты крепления щеткодержателя, вынимают щеткодержатель из генератора, проверяют легкость перемещения щеток в щеткодержателе.

Затем щетки извлекают из щеткодержателя и замеряют их высоту. Там, где доступ к генератору это позволяет, снятие щеткодержателя можно производить без снятия генератора с двигателя. Щетки первоначального размера 6,5x6x13 мм, износившиеся до высоты 8 мм, и размера 5x8x18 мм, в свободном состоянии выступающие из щеткодержателя менее чем на 5 мм, подлежат замене. В случае заедания щетки в щеткодержателе при ее перемещении отверстие щеткодержателя следует протереть ветошью, смоченной в неэтилированном бензине. Если поверхность контактных колец содержит следы масла и грязи, их также следует протереть аналогичным образом. При окислении контактных колец из-за длительного хранения или перерыва в работе их зачищают мелкой шкуркой. Кольца, износ которых превышает 0,5 мм, протачивают. Состояние подшипников проверяют, вращая вал генератора от руки при снятых щетках. При нормальном состоянии подшипников вращение вала должно происходить плавно, без заеданий, шумов и щелчков.

Вопрос 3.Проверка состояния элементов системы и их техническое обслуживание

Генераторная установка исправна, если она обеспечивает заряд аккумуляторной батареи, развивает напряжение, достаточное для питания и не опасное для потребителей, и работает без шума. Современные генераторные установки являются высоконадежными агрегатами, и часто за их отказ принимают отсутствие контакта или короткое замыкание в проводке автомобиля, срабатывание предохранителя, отказ амперметра и т.п.

Некачественное соединение между выводами генератора и регулятора напряжения приводит к изменению выходного напряжения системы электроснабжения. В частности, повышенное сопротивление на участке между выводами «масса» генератора и регулятора (у автомобилей ВАЗ оно не должно превышать 0,01 Ом) вызывает перезаряд аккумуляторной батареи из-за роста напряжения генераторной установки. На автомобилях ВАЗ с генератором Г221А и регулятором напряжения 121.3702 повышенное сопротивление участков цепи между генератором и регулятором вызывает мигание лампы контроля заряда на щитке приборов при работе двигателя на малых оборотах. Повышенное сопротивление может возникнуть из-за ослабления пружины держателя предохранителя в цепи регулятора напряжения, плохого контакта в выключателе зажигания или в штекерных соединениях, нарушения соединения регулятора с «массой» автомобиля.

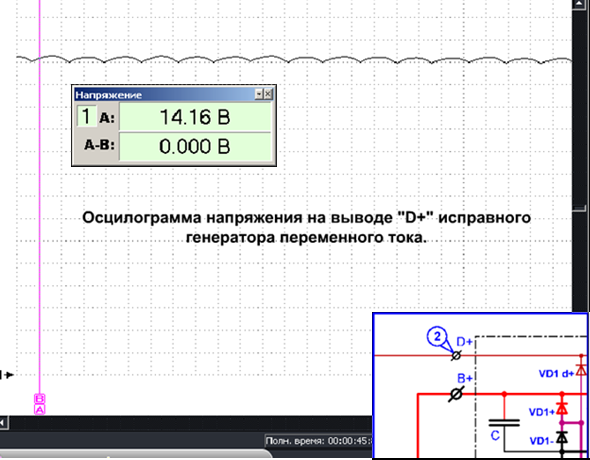

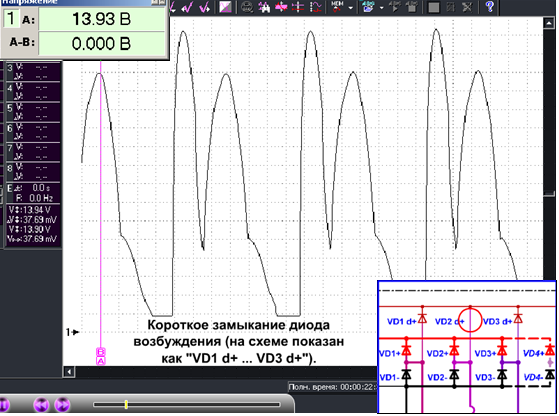

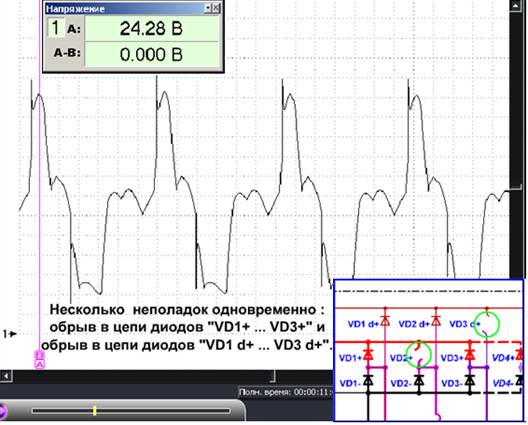

Более достоверную информацию о работоспособности генераторной установки можно получить при помощи осциллографа, который подсоединяется, как указано на рис 10.1

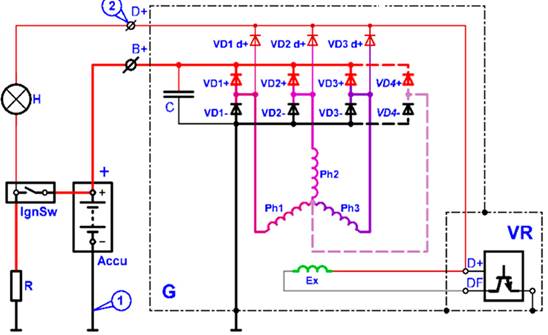

Рис. 10.1Схема большинства современных генераторных установок и точки подключения щупов осциллографа:

G– генераторная установка

Ph1…Ph3– фазные обмотки статора генератора

VD1-…VD3- (VD4-) – отрицательные диоды силового выпрямителя

VD1+…VD3+ (VD4+) – положительные диоды силового выпрямителя

VD1d+…VDd3+ (VD4d+) –диоды возбуждения

В+ – силовой вывод генераторной установки

Ех – обмотка возбуждения

VR – регулятор напряжения

Accu – аккумуляторная батарея

IgnSw – включатель зажигания

Н – индикатор заряда

D+ – вывод индикатора заряда

DF – вывод управления обмоткой возбуждения

R– нагрузка генератора (потребители)

① – точка подключения массового щупа осциллографа

②– точка подключения пробника осциллографического щупа

По форме полученных осциллограмм делается заключение о состоянии генераторной установки, и выявляются конкретные неисправности.

Соответствие генераторных установок предъявляемым к ним техническим требованиям и их исправность можно проверить на стенде, сняв генераторную установку с двигателя.

Рис. 10.1. Схема подключения генератора с вынесенным регулятором напряжения для проверки на стенде:

1 – тахометр; 2 – электродвигатель; 3 – генератор; 4, 8 – вольтметры; 5 – амперметр; 6, 10 – выключатели; 7 – реостат на 40 А; 9 – реостат на 5 А; 11 – аккумуляторная батарея

Для проверки генератора подключенного как показано на рис. 10.1 включите выключатель 10 и реостатом 9 отрегулируйте по вольтметру 8 напряжение 12,5 В.

Рис. 10.2Схема подключения для проверки генератора с встроенным регулятором напряжения на стенде:

1 – генератор; 2 – вольтметр; 3 – амперметр; 4 – реостат; 5 – выключатель; 6 – аккумуляторная батарея

Проверка генератора подключенного как указано на рис. 10.2 проводится в следующей последовательности:

1. Установите генератор на стенд и соберите схему

3. Замерьте ток нагрузки. У исправного генератора он должен быть 52 А. Если замеренная величина тока меньше, неисправны обмотки статора или ротора, повреждены диоды выпрямительного блока или изношены контактные кольца и щетки.

4. Напряжение на выводе «+» генератора проверяют при температуре окружающей среды (25±10) °С и частоте вращения ротора 3500 мин-1. Аккумуляторная батарея стенда должна быть заряжена не ниже, чем на 75%. Установите реостатом 4 (см. рис. 10.2) ток отдачи 16 А и замерьте напряжение на выводе «+» генератора, которое должно быть 13,9–14,6 В.

Исправность регулятора напряжения можно проверить отдельно от генератора по схеме рис. 10.3.

Рис. 10.3. Схема для проверки регулятора напряжения:

1 – Источник питания; 2 – вывод «масса» регулятора; 3 – регулятор напряжения; 4 – вывод «Ш» регулятора; 5 – вывод «В» регулятора; 6 – контрольная лампа

Между щетками включите лампу 1–3 Вт, 12 В. К выводу «В», и к массе регулятора присоедините регулируемый источник питания сначала напряжением 12 в, а затем напряжением 15–16 В.

Если регулятор исправен, то в первом случае лампа должна гореть, а во втором — гаснуть.

Если лампа горит в обоих случаях, то в регуляторе пробой, а если не горит в обоих случаях, то или в регуляторе имеется обрыв, или нет контакта между щетками и выводами регулятора напряжения.

Более полная диагностика генератора может быть произведена только после его разборки.

Прежде всего, нужно снять с генератора регулятор, который в большинстве случаев образует с щеткодержателем единый блок. У большинства типов отечественных генераторов этот блок можно снять, отвернув два винта, крепящие кожух регулятора к крышке генератора. У генераторов компактной конструкции прежде всего следует снять пластмассовый защитный кожух, закрепленный на задней крышке. Регулятор напряжения, выполненный в металлостеклянном корпусе, снимается вместе с щеткодержателем. Щетки вместе с контактными пластинами извлекаются из щеткодержателя вместе с регулятором. Дальнейшая разборка генератора производится снятием гаек со стяжных болтов или выворачиванием этих болтов, если они ввернуты прямо в крышку. После этого статор вместе с крышкой со стороны контактных колец легко отделяются от крышки со стороны привода и ротора. Исправность катушки возбуждения проверяют омметром, подсоединенным к контактным кольцам.

Диагностика обмотки статора проводится на приборах указанных на рисунках 9.3 и 9.4. Визуально изоляция провода не должна иметь следов подгорания и осыпания.

Таблица 10.1. Неисправности генераторных установок и способы их устранения

| Причина неисправности | Способ устранения |