Техническая характеристика тестомесильных машин

Месильные машины для высоковязких пищевых сред.

Для замеса теста применяют различные типы тестомесильных машин, которые в зависимости от вида муки, рецептурного состава и особенностей ассортимента оказывают различное механическое воздействие на тесто.

Тестомесильные машины периодического действия «Стандарт» и Т1-ХТ2А(рис.) применяются на хлебозаводах малой и средней мощности и предназначены для замеса опары и теста из пшеничной и ржаной муки в подкатных дежах вместимостью 330 л.

Рис. Тестомесильная машина «Стандарт»

Машина «Стандарт» состоит из станины 1, закрепленной на фундаментной плите 2. Внутри станины расположен приводной электродвигатель 3, а снаружи — червячный вал 5, служащий для вращения подкатной дежи 10. Она смонтирована на трехколесной каретке 7, которая накатывается на фундаментную плиту и закрепляется на ней с помощью упора и специального фиксатора 8. При этом имеющийся на деже зубчатый венец 9 входит в зацепление с червячным валом 5. Дежа закрывается крышкой 6. Сверху на станине расположен червячный редуктор 13, приводимый в движение от электродвигателя через клиноременную передачу 11 и фрикционную муфту 12. Месильный рычаг 4 на нижнем конце имеет лопасть, которая и осуществляет замес теста в деже.

Верхний конец месильного рычага с помощью подшипника шарнирно соединен с колесом червячного редуктора и благодаря промежуточной шаровой опоре совершает поступательное круговое движение. Аналогичное движение совершает и месильная лопасть.

Во время работы машины месильная лопасть в нижнем положении проходит плотно возле днища дежи, а в верхнем выходит за плоскость обреза нижней кромки дежи. При этом в начале замеса происходит интенсивное распыление муки. Перемешивание и замес происходят не на всей траектории движения месильной лопасти, а лишь на 20 %, что существенно снижает КПД машины. Замес осуществляется при постоянной частоте вращения месильного рычага (п = 23,5 об/мин), поэтому на машине невозможно обеспечить различную интенсивность замеса на отдельных стадиях процесса.

Техническая характеристика тестомесильных машин

Поскольку на хлебозаводах в настоящее время эксплуатируется большое число таких машин, следует обратить внимание на возможность реконструкции месильной лопасти и приводной части машины с целью интенсификации замеса. Модернизация машин «Стандарт», проводимая в течение нескольких лет, не коснулась изменения самого принципа замеса, а заключалась в совершенствовании конструкции отдельных узлов и улучшении их эксплуатационной надежности.

Тестомесильная машина Т1-ХТ2А(рис.) отличается от тестомесильной машины «Стандарт» тем, что вместо червячного привода дежи с помощью червячного венца осуществляется привод плиты, на которой закрепляется дежа. При разработке конструкции достигнуто улучшение санитарных условий работы, некоторое уменьшение массы дежи и удешевление ее изготовления, повышена надежность.

Рис. Тестомесильная машина T1-XT2A

Станина 2 тестомесильной машины Т1-ХТ2А с приводным устройством 3, месильной лопастью 4, маховиком 5 смонтирована на фундаментной плите 1. Дежа имеет откидную крышку 6. В фундаментной плите смонтированы два червячных редуктора. На выходном валу редуктора 8 насажен поворотный стол 9, на котором имеются направляющие 11 для дежи, стойка и фиксатор с педалью 10, упорный кронштейн 7.

При работе дежу накатывают на поворотный стол, центрируют и фиксируют с помощью защелки. Затем закрывают крышку, загружают дежу и включают привод. По окончании замеса крышку поднимают. При этом выключается фрикционная муфта на валу привода месильного органа и затормаживается ее привод, а стол с дежой продолжает вращаться до тех пор, пока специальный упор на плите не коснется конечного выключателя, который отключает электродвигатель. При этом дежа останавливается в положении, удобном для откатывания. С помощью ножной педали освобождают фиксатор и откатывают дежу.

Повысить интенсивность замеса можно за счет изменения конфигурации месильной лопасти, например в виде спирали, Ф- или Г-образного рычага, а также соответствующей реконструкции приводной станции.

Тестомесильная машина ТМ-63М (рис.) предназначена для замеса специального крутого теста для бараночных и некоторых мучных кондитерских изделий. Относится к тихоходным машинам с двумя Z-образными лопастями, которые при замесе периодически подвергают усиленному механическому воздействию отдельные порции теста.

Рис. Тестомесильная машина ТМ-63М

Тестомесильная машина ТМ-63М состоит из месильной камеры 7, выполненной в виде соединенных двух полуцилиндрических днищ с наращенными крайними стенками. На торцовых стенках месильной камеры в цапфах закреплены подшипники месильных лопастей 6.

Подшипник передней месильной лопасти опирается через корпус и цапфу на станину 2 тестомесильной машины. Цапфы второго вала свободно опираются на станину. Сверху месильная камера закрыта крышкой 3 с откидной дверкой 5. В первой вмонтированы патрубки 4 для загрузки муки и жидких компонентов. Привод валов месильных лопастей осуществляется от электродвигателя 13 с помощью клиноременной 12, цепной 10 и зубчатых передач 8 и 9.

По окончании замеса привод отключают и включают механизм поворота дежи. Тесто под действием собственного веса выгружается в тестоспуск или на транспортер. Для разгрузки дежи путем опрокидывания служит система механизмов, включающая поводок 14, ходовую гайку с пальцем 16, винт 15, клиноременную передачу 11 и электродвигатель 1.

Рабочий процесс характеризуется однотипностью воздействия на всех трех стадиях замеса. По этой причине хуже всего обстоит дело с организацией смешивания, т. е. первой стадии замеса, которая накладывается по времени на вторую стадию и удлиняет замес. Не совсем удобна выгрузка теста и зачистка от него месильной емкости. В конструктивном отношении применение открытых цепных и зубчатых передач на тестомесильной машине также нельзя признать удачным.

Какую тестомесильную машину лучше купить для дома?

В ассортименте производителей пищевого оборудования можно встретить тестомесы различной производительности, которые используют для замеса всех видов теста в домашних условиях или на небольших производствах. Это компактные устройства, работающие от электрической сети, выполненные из специальных видов пищевого пластика и металла.

Бытовой аппарат: устройство, принцип действия, виды

Тестомесильные машины относятся к пищевому оборудованию. Это автоматизированное устройство, предназначенное для смешивания муки, воды и других входящих в рецептуру изделий компонентов. От промышленных тестомесильных машин бытовое оборудование отличается меньшей производительностью и более низким потреблением электричества.

Устройство

Бытовое оборудование имеет конструкцию, аналогичную промышленным тестомесильным машинам. Оно может использоваться не только для замеса всех видов теста, но взбивания кремовой массы.

Конструкция бытовых тестомесов состоит из трёх основных узлов:

Изделия, предназначенные для бытового использования, компактны, обладают малым весом. Полупрофессиональные устройства нашли своё применение в оснащении небольших кондитерских цехов. Все основные элементы легко мыть. Оборудование можно устанавливать на стол. Для их подключения достаточно сети с напряжением 220 В.

Принцип работы

Все положенные по рецептуре изделий компоненты загружаются в дежу. После этого в неё опускаются лопасти, плотно закрывается крышка и запускается мотор. С помощью приводного механизма он вращает лопасти, которые замешивают тесто или взбивают крем. Регулировать интенсивность замеса можно меняя скорость работы оборудования.

Бытовые устройства различаются мощностью и производительностью. Эти показатели являются определяющими при выборе изделий. Для заведений общепита необходимо приобретать наиболее мощные, высокопроизводительные модели, имеющие большой ресурс работы.

Важное значение при выборе нужной модели играют виды лопастей машины. Они определяют тип теста, с которым может справится оборудование.

Различают бытовые тестомесильные машины:

Классификация тестомесильных машин для дома проводится и по другим признакам. Среди них: потребляемая мощность, стоимость, производительности. Каждая модель имеет индивидуальный набор функций и предназначена для решения определённого вида задач.

Лучшие варианты планетарного типа

Оборудование предназначено для замеса теста различной консистенции. Особенностью конструкции моделей этого типа является одновременное движение насадок вокруг своей оси и дежи. Разновидностью оборудования является миксер-тестомес. Он предназначен для приготовления теста для блинов или оладий, а также взбивания крема, пюре или яичной массы для бисквитного теста и безе.

KitchenAid 5KSM3311X

Благодаря им устройство может выполнять функции кухонного комбайна. С его помощью можно делать фарш, отжимать сок, нарезать и натирать овощи. Дежа изготовлена из нержавеющей стали, а насадка-крюк из пищевого алюминия.

Характеристики:

Срок гарантии производителя – 5 лет.

Достоинства:

Недостатки:

Алишер Д. У устройства не нашёл ни одного минуса. Надёжный, многофункциональный, не занимает много места.

Kitfort KT-1343

Благодаря возможности переключения скорости и наличия импульсного режима, удаётся получать хорошо промешанное тесто различной консистенции. Дежа закрывается во время работы защитной крышкой, предотвращающей разбрызгивание ингредиентов во время замеса.

Характеристики:

Срок гарантии производителя – 12 месяцев.

Достоинства:

Недостаток:

Василиса И. Машину использую для приготовления теста для пиццы. Справляется хорошо, но очень шумит при работе.

Moulinex HM 4121

Характеристики:

Срок гарантии производителя – 24 месяца.

Достоинства:

Главный недостаток:

Татьяна Ю. Хорошая модель, справляется с замесом теста любой консистенции.

Лучшие спиралевидные модели

Многие домохозяйки считают аппараты этого типа самым удачным вариантом для дома. Особенностью конструкции моделей этого типа является то, что при замешивании теста происходит противоходное одновременное вращение дежи и лопасти. Благодаря этому удаётся получить воздушное тесто, которое без труда отлепляется от лопасти.

Достоинствами моделей этого типа считаются:

Для изготовления дежи используют нержавеющую сталь или пищевой алюминий. Перед замесом теста спиралевидную лопасть смазывают растительным маслом.

Famag Grilletta IM 5 SILVER

Это позволяет подобрать прибор под любой интерьер кухни. Основные элементы конструкции (дежа, спиральные крюки) выполнены из нержавеющей стали. Модель способна работать длительное время в непрерывном режиме.

Характеристики:

Срок гарантии производителя – 12 месяцев.

Достоинства:

Недостатки:

Вера А. Машина работает очень тихо. Использую для замеса теста для пирогов и бисквитов. Со всеми задачами справляется на «отлично».

GEMLUX GHS 5

Время замеса устанавливается с помощью 30-минутного таймера. Корпус GEMLUX GHS 5 изготовлен из пищевой нержавейки и установлен на ролики.

Характеристики:

Срок гарантии производителя – 12 месяцев.

Достоинства:

Недостаток:

Срок гарантии производителя – 12 месяцев.

Евгения С. Стильная машинка, но маломощная.

Bosch MFQ 36460

Конструкция имеет вращающуюся дежу. С помощью спиралевидной насадки-крюка в Bosch MFQ 36460 можно готовить крутое тесто для пельменей. Все насадки легко снимаются и устанавливаются.

Характеристики:

Срок гарантии производителя – 12 месяцев.

Достоинства:

Недостатки:

Марина С. Использую аппарат для замеса теста различной консистенции. Со всеми задачами справляется. Жаль, что в комплект не входит вторая дежа.

Горизонтальные аппараты

Идеально подходит для приготовления крутого теста. Конструкции оснащены горизонтально расположенными лопастями. Ёмкость для замеса, как правило, имеет боковую выгрузку теста и верхнюю загрузку компонентов.

Что нужно учитывать при покупке

Перед приобретением изделия необходимо определиться с тем, насколько часто и интенсивно оно будет использоваться. Стоимость высокопроизводительных тестомесильных машин значительно выше стандартных тестомесов-миксеров или кухонных комбайнов, оснащённых функцией приготовления теста. Не стоит переплачивать за излишнюю мощность и производительность.

Выбирая подходящую модель, лучше остановиться на проверенных временем брендах, имеющих длительный срок гарантии производителя.

Советы по эксплуатации

Перед замесом теста внутреннюю поверхность дежи и лопасти необходимо смазывать растительным или сливочным маслом. Это улучшит процесс отлипания теста от рабочих поверхностей оборудования.

После мытья оборудование необходимо просушивать. Это предотвратит появления на поверхности металлических элементов признаков коррозии.

Заключение

Тестомесильные машины для дома позволяют полностью механизировать процесс замеса теста. Они полностью исключают ручной труд и позволяют получать тесто нужной консистенции за короткое время.

Читайте также другие полезные статьи:

Видео-обзор планетарного миксера KitchenAid

Тестомесильные машины в хлебопекарном и кондитерском производстве

Тестомесильное оборудование давно стало неотъемлемой частью хлебопекарного производства.

Тестомесы являются разновидностью электромеханического оборудования, которое используется на крупных предприятиях.

Они дополняют оборудование пекарен, кондитерских или заведений общепита. Большие партии замешиваемого теста превращают тестомес в производственную необходимость.

Тестомесильное оборудование комплектация и назначение

В комплектацию промышленных тестомесов входит несколько основных составляющих:

Тестомесильная машина равномерно перемешивает ингредиенты. Превращая их в однородную массу, тем самым улучшает качественные показатели готовой продукции.

Помимо основной операции по замешиванию теста нужной густоты, разные модели тестомесильных машин могут дополняться функциями вращения дежи, автоматическим опрокидыванием замешанной массы. Комплектация тестомесов дополняется наличием таймера, тестоотсекателя, переключателя скоростей.

Оснащение тестомесов функцией подогрева для заложенных ингредиентов и насыщение теста кислородом в процессе перемешивания позволяют получать на выходе особенно воздушную выпечку.

Преимущества использования тестомесильного оборудования

К положительным моментам использования производственного тестомесительного оборудования относится возможность:

Классификация промышленных тестомесов

Конструкция тестомесильной машины включает в свой функционал работу с разными видами теста. На основании этого выделяются следующие разновидности тестомесов:

Горизонтальная тестомесильная машина

Имеет ряд лопастей горизонтального расположения, вращающихся в разные стороны. Вращение дежи так же, значительно облегчает выгрузку подготовленной массы.

Горизонтальный тестомес замешивает крутое бездрожжевое тесто с высокой степенью вязкости. Оно идёт на приготовление чебуреков, вареников и пельменей, баранок и пряников.

Спиральная тестомесильная машина

Тестомесильный инструмент, имеющий спиральную форму, вращается одновременно с ёмкостью, но противоположно ей. Спиральный тестомес позволяет качественно и быстро замесить тесто любой консистенции из ржаной или пшеничной муки: дрожжевое, пресное, песочное.

Планетарная тестомесильная машина

При неподвижном положении дежи происходит интенсивное вращение месильного инструмента как относительно её оси, так и вокруг собственной.

Набор насадок планетарного тестомеса из венчиков, лопаток и крюков даёт возможность подготовить разные виды теста: от дрожжевого до заварного и бисквитного. Кроме того, может смешать фарш, приготовить пюре, взбить крем.

Вилочная тестомесильная машина

Форма вилки месильного приспособления создаёт иллюзию ручного замеса. Преимущество вилочного тестомеса заключается в его универсальности. Он не только месит любое тесто, но и подходит для приготовления фарша, пюре или крема.

Двуручная тестомесильная машина

Комплектация аппарата 2 моторами увеличивает скорость перемешивания и способствует более интенсивному обогащению теста кислородом. Это повышает качественные характеристики замеса.

По характеру функционирования выделяются тестомесильные машины непрерывного действия и периодического.

Показатели эффективной эксплуатации тестомесильного оборудования

Тестомесильные машины для производства должны соответствовать определённым характеристикам.

При выборе промышленных тестомесов концентрируют внимание на следующих параметрах:

Критерии выбора тестомесильного оборудования

Выбор дежи для тестомеса

Материалом для изготовления тестомесильных ёмкостей чаще всего служит нержавеющая сталь.

Тестомесильные машины особенности приводных механизмов

Все зубчатые, ременные и цепные передачи приводных механизмов тестомесов имеют как свои плюсы, так и минусы:

Скоростные режимы

Тестомесильное оборудование для производства обычно бывает одно или двухскоростной.

Тестомесильные машины ремонт

Невозможно избежать неприятных моментов, связанных с выходом из строя оборудования. Когда-то это всё равно случается.

При незначительных поломках тестомесильное оборудование получится отремонтировать прямо в производственном помещении. На месте возможно почистить и смазать вращательные механизмы, починить проводку.

При серьёзных сбоях в работе тестомеса его необходимо транспортировать в ремонтный цех со специальными приспособлениями и приборами.

Первым делом проводят диагностику агрегата. В ремонтном сервисе в конструкции тестомеса могут произвести замену подшипников или шестерёнок, отремонтировать важные механизмы.

Качество проведённого ремонта будет зависеть от степени квалификации мастеров.

Среди оборудования хлебопекарных производств и предприятий общепита ведущее место отводится тестомесильному оборудованию.

Современные модели тестомесов отличает высокая степень технологичности. Так же, значима их роль в увеличении объёмов производства и повышении производительности труда.

Описание тестомесильной машины непрерывного действия

2.1 Назначение и область применения.

Для замеса теста применяют различные типы тестомесильных машин, которые в зависимости от вида муки, рецептурного состава и особенностей ассортимента оказывают различное механическое воздействие на тесто.

Тестомесильные машины непрерывного действия обычно имеют стационарную месильную емкость и расположенныев ней вращающиеся или совершающие круговые движения месильные органы. Интенсивность замеса в них может быть повышена за счет применения тормозных лопастей или выстуов на стенках месильной.

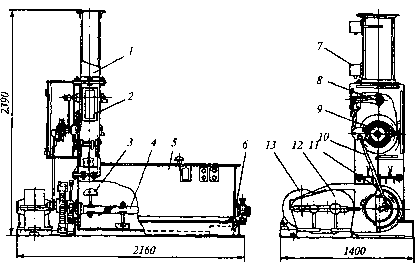

Тестомесильная машина Х-12Д (рис. 2.1) относится к тихоходным однокамерным машинами предназначена для замеса пшеничного и ржаного теста.

Рис. 2.1Тестомесильная машина Х-12Д

2.2. Описание конструкции и принципа действия гидроциклонного аппарата нового поколения.

Машина состоит из полуцилиндрической месильной емкости 5, в центре которой расположен месильный вал 4 с лопатками 3. Сверху копрус закрывается откидной крышкой. Мука подается в машину через прямоугольный патрубок 1, оборудованный двумя емкостными датчиками уровня 7. Дозируется мука роторным питателем, приводимым в движение от главного вала кривошипно-шатунным механизмом 10 клиновым фрикционых храповиком 9. Над питателем установлен ворошитель 8, совершающий качательное движение через систему рычагов. Для наблюдения за работой дозатора муки служит окно 2. Выходит тесто из машины через патрубок 6. Привод машины осуществляется от электродвигателя 13 через редуктор 12 и зубчатую передачу 11. На передней панели расположены четыре качающихся крановых дозатора жидких компонентов.

Работает машина следующим образом. Все компоненты малыми дозами от дозаторов подаются непрерывно в переднюю часть корыта, отделенного порогом, перемешиваются лопатками 3 с наклонной поверхностью и проталкиваются вдоль корыта. По мере продвижения массы до патрубка6 6 она перемешивается и пластифицируется.

Очистка машины производится без разборки, что весьма неудобно. Недостатками машины являюся слабый промес теста, значительные колеания из-за состава ненадежной работы дозирующих систем и отсутствие устройств для регулирования скорости вращения месильного вала и длительности замеса.

Техническая характеристика тестомесильной машины Х-12Д:

— производительность, т/сут – 15-20

— установленная мощность, кВт – 3;

— габаритные размеры, мм – 2160Х1400Х2390;

3. Монтаж, эксплуатация и ремонт тестомесильных машин.

Методы монтажа оборудования, технологических металлоконструкций и коммуникаций зависят от типа предприятия, технологического процесса производства пищевого продукта, этажности здания.

Исходя из этого, при монтаже оборудования и коммуникаций используются следующие методы: поточно-совмещенный, последовательный, крупноблочный, поточно-агрегатный, бесподкладочный.

Поточно-совмещенный метод предполагает одновременное производство строительных и монтажных работ, оно является наиболее прогрессивным и экономичным и требует тщательной инженерной подготовки. Работы выполняются строго по разработанному графику, согласованному со всеми строительно-монтажными организациями, участвующими в строительстве, а также с заказчиком, обеспечивающим поставку оборудования и материалов в согласованные сроки. Вначале сооружаются фундаменты и площадки под технологическое оборудование, монтируются колонны, другие конструкции. Затем устанавливаются в проектное положение оборудование, опорные и обслуживающие металлоконструкции и только после этого ограждающие стеновые конструкции. Сборочные единицы и плети трубопроводов монтируются до установки плит перекрытия. Аналогично выполняются строительно-монтажные работы на последующих этажах многоэтажных зданий.

Эффективность поточно-совмещенного метода монтажа оборудования достигается за счет:

— предварительно укрупненной сборки оборудования, коммуникаций и металлоконструкций до его монтажа на специальных монтажных площадках;

— повышения уровня механизации и коэффициента использования строительно-монтажных кранов;

— экономии средств на устройство выносных площадок и монтажных проемов, а также их сокращения на изготовление индивидуальных такелажных средств;

— сокращения сроков пуска объектов;

— повышения производительности труда рабочих-монтажников в 1,5–1,6 раза и снижения себестоимости монтажных работ в 1,2–1,25 раза.

Поточно-совмещенным методом, как правило, монтируют крупногабаритное тяжеловесное оборудование пищевых предприятий.

Недостатком поточно-совмещенного метода производства строительно-монтажных работ являются дополнительные затраты на защиту смонтированного оборудования от повреждений в процессе общестроительных и отделочных работ.

Последовательный метод применяется при монтаже оборудования, которое по техническим условиям может быть установлено только в законченных строительством зданиях и помещениях, а также при незначительном объеме монтажных работ. Он характерен для малых и частично средних предприятий.

Крупноблочный метод обеспечивает минимальные сроки монтажа за счет поставки оборудования заводами-изготовителями в виде крупных транспортабельных комплектных блоков либо укрупнительной сборки на монтажной площадке до представления фронта работ для установки оборудования и коммуникаций.

Поточно-агрегатный метод применяют при монтаже оборудования, поступающего с низкой степенью заводской готовности («россыпью»).

Бесподкладочный метод обеспечивает монтаж оборудования без применения подкладок путем использования отжимных регулирующих устройств, вмонтированных в основание машин, или специального приспособления. Монтаж оборудования предусматривает предварительные разметочные работы и установку на фундаменты (опорные конструкции), проверку качества установки и испытание смонтированного оборудования на холостом ходу.

Монтаж оборудования, как правило, состоит из следующих основных этапов:

— организационно-технической подготовки монтажа;

— производства монтажных работ;

3.2. Эксплуатация и техническое обслуживание.

Под производственной эксплуатацией понимают стадию жизненного цикла оборудования, заключающуюся в его использовании по назначению. В стадию жизненного цикла оборудования входят следующие этапы: прием, монтаж, ввод в эксплуатацию, организация эксплуатации, служба в течение определенного срока, амортизация, хранение, выбытие оборудования.

Прием оборудования, поступившего от заводов-изготовителей на предприятие, производится комиссиями. Для основного оборудования председателем комиссии является главный инженер – заместитель руководителя предприятия, членами – главный механик, главный бухгалтер (бухгалтер) и руководитель подразделения по принадлежности оборудования, а также представители Ростехнадзора – для приема оборудования опасных производств. Остальное (неосновное) оборудование принимается комиссией, члены которой хорошо знакомы с устройством и эксплуатацией принимаемого оборудования.

Комиссии несут ответственность за строгое и точное соблюдение правил приемки оборудования, в том числе:

— выявление внешних дефектов;

— проверка фактической комплектности оборудования и технической документации;

— сохранение оборудования в целостности;

— проверка качества изготовленного оборудования и материалов.

Монтаж оборудования является последним предэксплуатационным периодом, когда могут быть выявлены и устранены явные и частично скрытые дефекты изготовления и сборки оборудования. Монтажные работы должны быть выполнены таким образом, чтобы не увеличивать количество оставшихся в оборудовании скрытых дефектов.

Серьезное внимание следует уделить составу подготовительных работ, имеющих решающее значение как для своевременного и качественного выполнения монтажа оборудования, так и для его будущей эффективной эксплуатации.

Для оборудования, монтаж которого должен производиться или заканчиваться только на месте применения, работы необходимо выполнять в соответствии со специальной инструкцией по монтажу, пуску, регулировке и обкатке изделия на месте применения.

Паспорт составляется на каждую единицу основного оборудования в одном экземпляре. Он содержит основные технические данные оборудования, сведения о его местонахождении, сведения о проведении плановых и аварийных ремонтов, которые записываются в хронологическом порядке.

Эксплуатация оборудования должна осуществляться в соответствии с требованиями Правил технической эксплуатации (ПТЭ), Правил промышленной (производственной) безопасности (ППБ), ГОСТ и СНиП, в которых изложены основные организационные и технические требования к эксплуатации оборудования.

Правильная эксплуатация оборудования предусматривает: разработку должностных и производственных инструкций:

— для эксплуатационного и эксплуатационно-ремонтного персонала;

— правильный подбор и расстановку кадров;

— обучение всего персонала и проверку его знаний ПТЭ, ППБ, должностных и производственных инструкций;

— содержание оборудования в исправном состоянии путем своевременного выполнения ТО и ремонта;

— исключение выполнения оборудованием работ, отрицательно влияющих на окружающую среду;

— организацию достоверного учета и объективного анализа нарушений в работе оборудования, несчастных случаев и принятие мер по установлению причин их возникновения;

— выполнение предписаний органов Ростехнадзора.

Использование оборудования на рабочем месте должно производиться в соответствии с требованиями инструкции завода-изготовителя, приведенной в руководстве по эксплуатации (паспорте) соответствующего оборудования. При отсутствии заводской документации инструкции по эксплуатации оборудования необходимо разрабатывать непосредственно на предприятии.

Инструкции по эксплуатации должны содержать следующие сведения:

— порядок приема и сдачи смен, остановки и пуска оборудования, проведения ТО;

— перечисление мер, обеспечивающих бесперебойную, надежную и эффективную работу оборудования;

— перечисление характерных неисправностей, при которых оборудование должно быть остановлено;

— порядок остановки оборудования при аварийных ситуациях, перечень блокировочно-сигнализирующих устройств, отключающих оборудование при аварии;

— требования по производственной безопасности, производственной санитарии и противопожарным мероприятиям.

Сроки службы оборудования – это календарная продолжительность (годы и месяцы) периода, в течение которого использование оборудования считается полезным.

Стоимость приобретенного оборудования за срок службы погашается посредством начисления амортизации. Амортизация – это экономический механизм переноса стоимости оборудования на созданную при его участии продукцию (выполненные работы, оказанные услуги) и создания источника для простого воспроизводства.

Оборудование, не используемое по прямому назначению, подлежит хранению.

Для хранения оборудования предприятия обязаны заблаговременно подготовить складские помещения и навесы, предохраняющие оборудование от порчи и потери начальных форм, свойств и качеств его элементов, а также от влияния атмосферных осадков и других вредных воздействий внешней среды.

Выбытие оборудования может происходить по следующим причинам:

— списание по срокам полезного использования (нормам амортизации);

— списание по моральному и физическому износу; продажа;

— передача другой организации;

— ликвидация при авариях, стихийных бедствиях и других чрезвычайных ситуациях.

Плановые ремонты являются основным видом управления техническим состоянием и восстановлением ресурса оборудования. Плановые ремонты реализуются в виде текущих и капитальных ремонтов оборудования.

Текущий ремонт (Т) – это ремонт, осуществляемый для восстановления работоспособности оборудования и состоящий в замене и (или) восстановлении его отдельных составных частей.

В зависимости от конструктивных особенностей оборудования, характера и объема проводимых работ текущие ремонты могут подразделяться на первый текущий ремонт (Т1), второй текущий ремонт (Т2) и т. д.

При текущем ремонте, как правило, выполняются:

— работы регламентированного ТО;

— замена отдельных агрегатов узлов и деталей; сварочно-слесарные работы; регулировка сочленений;

— ремонт футеровок и противокоррозионных покрытий;

— проверка на точность;

— другие работы примерно такой же степени сложности.

Капитальный ремонт (К) – ремонт, выполняемый для обеспечения исправности и полного или близкого к полному восстановления ресурса оборудования с заменой или восстановлением любых его частей, включая базовые (под базовой понимают основную часть оборудования, предназначенную для компоновки и установки на нее других составных частей). Послеремонтный ресурс оборудовния должен составлять не менее 80 % ресурса нового оборудования.

В объем капитального ремонта входят следующие работы:

— объем работ текущего ремонта;

— замена или восстановление всех изношенных агрегатов, узлов и деталей;

— полная или частичная замена изоляции, футеровки; выверка и центровка оборудования; послеремонтные испытания.

При проведении внепланового ремонта заменяются (или восстанавливаются) только те элементы, которые явились причиной отказа или в которых выявлено прогрессирующее развитие дефекта. Основной задачей внепланового ремонта является восстановление работоспособности оборудования и скорейшее возобновление производства (процесса), если он был прерван.

Внеплановые ремонты проводятся на основании распоряжения руководителя структурного подразделения по представлению механика.

Ремонт оборудования может осуществляться с применением следующих стратегий ремонта:

— по техническому состоянию (III);

Сущность стратегии регламентированного ремонта заключается в том, что ремонт выполняется с периодичностью и в объеме, установленном в эксплуатационной документации независимо от технического состояния составных частей оборудования в момент начала ремонта.

Сущность смешанной стратегии ремонта заключается в том, что ремонт выполняется с периодичностью, установленной в НТД, а объем операций восстановления формируется на основе требований эксплуатационной документации с учетом технического состояния основных частей оборудования.

Сущность стратегии ремонта по техническому состоянию заключается в том, что контроль технического состояния выполняется с периодичностью и в объеме, установленном в НТД, а момент начала ремонта и объем восстановления определяется техническим состоянием составных частей оборудования.

Сущность стратегии ремонта по потребности заключается в том, что ремонт оборудования производится только в случае отказа или повреждения составных частей оборудования.

Ремонт оборудования производится в соответствии с действующим на предприятии Положением о ППР оборудования.

С капитальным ремонтом может быть совмещена модернизация оборудования. При модернизации оборудования решаются следующие задачи:

— увеличение мощности производственного оборудования;

— автоматизация производственных процессов и технологических объектов;

— удешевление и упрощение эксплуатации;

— повышение эксплуатационной надежности, удешевление ремонта;

— улучшение условий труда и повышение безопасности работы.

Наиболее перспективным методом ремонта оборудования является агрегатный (агрегатно-узловой), при котором неисправные агрегаты и узлы заменяются новыми или отремонтированными с использованием деталей заводского изготовления.

Периодичность ремонта – это интервал наработки оборудования в часах между окончанием данного вида обслуживания (ремонта) и началом последующего такого же ремонта или другого профилактического воздействия большей (меньшей) сложности.

Наработка оборудования измеряется количеством отработанных часов (машино-часов). Учет работы в часах на предприятии ведется только по основному оборудованию. Наработка неосновного оборудования учитывается по наработке основного оборудования, работу которого оно обеспечивает.

Периодичность остановок оборудования на ТО, текущий и капитальный ремонты принята на основе показателей надежности оборудования и определяется сроками службы и техническим состоянием агрегатов, узлов и деталей соответствующего оборудования.

Периодичность капитального ремонта определяет длительность ремонтного цикла оборудования, в течение которого в соответствии с требованиями НТД выполняются в определенной последовательности все установленные виды ремонта. В частном случае началом отсчета ремонтного цикла может быть начало эксплуатации оборудования.

Периодичность остановок оборудования на текущий и капитальный ремонты принята в машино-часах работы и увязана с календарным планированием (месяц, год). При непрерывной трехсменной работе максимальная наработка оборудования в месяц составляет 720 ч, в год – 8640 ч. В условиях односменной работы к нормам периодичности применяется коэффициент 0,6, а для двухсменной работы – 0,8.

В зависимости от условий работы и с учетом технического состояния оборудования допускаются отклонения от нормативной периодичности ремонта:

± 20 % – для текущего ремонта;

± 15 % – для капитального ремонта.

Продолжительность ремонта – это регламентированный интервал времени (в часах) от момента вывода оборудования из эксплуатации для проведения планового ремонта до момента его ввода в эксплуатацию в нормальном режиме.

Продолжительность простоя оборудования в ремонте включает в себя время на подготовку оборудования к ремонту, проведение ремонта, пуск и опробование оборудования.

Началом ремонта оборудования считается время прекращения производственного процесса или вывода оборудования в ремонт из резерва по разрешению руководства механической службы предприятия.

Окончанием ремонта считается включение оборудования под нагрузку для нормальной эксплуатации (или вывода его в резерв).

Испытания под нагрузкой в продолжительность ремонта не входят, если в процессе испытаний отремонтированное оборудование работало нормально.

При модернизации оборудования продолжительность выполнения капитального ремонта увеличивается на время, необходимое для выполнения объема работ по модернизации.

При ремонте технологического комплекса продолжительность ремонта устанавливается по наиболее сложному оборудованию, имеющему максимальную продолжительность ремонта. Если ремонт технологического комплекса не вызывает ограничения по времени и не снижает надежности оборудования, то продолжительность его ремонта может быть установлена исходя из условия наиболее рациональной загрузки ремонтного персонала.

Трудоемкость ремонта – это трудозатраты на проведение одного вида ремонта, выраженная в человеко-часах.

Нормативы трудоемкости даны на полный перечень ремонтных работ, включая подготовительно-заключительные работы, непосредственно связанные с проведением ремонта, приведенные к четвертому разряду работ по шестиразрядной сетке. Они установлены как максимальные величины и предназначены для ориентировочного расчета объема ремонтных работ и необходимого количества ремонтников, но не могут служить основанием для оплаты труда ремонтного персонала.

Нормативные значения трудоемкости приняты исходя из следующих организационно-технических условий проведения ремонта:

— в период, предшествующий остановке оборудования на ремонт, производится максимально возможный объем подготовительных работ;

— при текущем и капитальном ремонтах широко практикуется замена неисправных агрегатов, узлов и изношенных деталей на исправные вместо их восстановления непосредственно на оборудовании;

— максимально используются грузоподъемные и транспортирующие средства, специализированный инструмент и другие средства механизации тяжелых и трудоемких работ.

Нормативная трудоемкость охватывает следующие работы и операции:

— подготовительные операции, непосредственно связанные с проведением ремонта оборудования, в том числе выполнение мероприятий, предусмотренных правилами промышленной и пожарной безопасности;

— виды ремонтных работ со строповкой, перемещением агрегатов, узлов и деталей в пределах помещения, где выполняется ремонт;

— разборку (и сборку) оборудования на агрегаты, узлы и детали с последующей дефектовкой;

— замену неисправных агрегатов, узлов и изношенных деталей;

— разборку (и сборку) отдельных агрегатов и узлов с заменой деталей и выполнением необходимых ремонтных операций;

— разборочно-сборочные, обмуровочные, теплоизоляционные, пропиточные, сварочные, слесарно-пригоночные и другие слесарные работы;

Основными документами по планированию ремонта оборудования являются:

— ведомость годовых затрат на ремонты;

— годовой план-график ППР оборудования;

— месячный план-график-отчет ППР или месячный отчет о ремонтах.

Ведомость годовых затрат на ремонт оборудования разрабатывается ОГМ на основе проектов ведомостей годовых затрат на ремонт оборудования подразделений, ремонтной и сметной документации на текущий и капитальный ремонты.

Годовые планы-графики ППР оборудования составляются механиками подразделений, которые предварительно согласовывают их с другими службами. В годовые планы-графики ППР включается все оборудование, подлежащее ремонту в планируемом году, а также регламентированному ТО.

Календарные сроки ремонта неосновного оборудования по месячному плану-графику-отчету, как правило, приурочиваются к срокам ремонта основного оборудования, работу которого оно обеспечивает.

Планирование текущего и капитального ремонтов оборудования предусматривает оформление (разработку) следующих документов:

— заявка на запасные части и материалы.

На проведение капитального ремонта сложного оборудования составляются сетевые (линейные) графики ремонта.

Для производства ремонтных работ необходима следующая подготовка:

— ремонтных мощностей и материалов.

Общее количество ремонтных рабочих, необходимое для выполнения предстоящего ремонта, определяется количеством подлежащего ремонту оборудования, трудоемкостью ремонта каждой единицы оборудования, продолжительностью ремонта и принятым режимом проведения ремонтных работ на предприятии.

Производственная структура ремонтных цехов (участков) по ремонту оборудования должна полностью обеспечивать выполнение работ по плановым ремонтам и изготовлению быстроизнашиваемых неответственных деталей.

Техническая подготовка ремонта включает:

— составление и передачу ремонтным подразделениям планов работ на планируемый год и отдельно по месяцам;

— ознакомление с переданными планами ремонта, ремонтной документацией, а также порядком выполнения ремонта каждого вида оборудования в отдельности;

— согласование с подразделениями конкретной даты и времени остановки каждой единицы ремонтируемого основного оборудования.

Конструкторская подготовка ремонтных работ заключается в обеспечении ремонтной службы предприятия необходимыми чертежами и техдокументацией и производится по следующим направлениям:

— разработка собственными силами чертежей на нестандартизованные средства механизации ремонтных работ и изготовления (восстановления) деталей;

— приобретение у организаций-калькодержателей технической документации на изготовление технологической оснастки и средств механизации ремонтных работ;

— получение от заводов-изготовителей рабочих чертежей на отдельные агрегаты, узлы и детали;

— передача выполнения наиболее сложных и крупных чертежей по разработке средств механизации проектно-конструкторским организациям.

Технологическая подготовка ремонтных работ заключается в заблаговременном обеспечении ремонтной службы следующей документацией:

— ТУ на капитальный ремонт оборудования;

— перечнями типовых ремонтных работ, выполняемых при текущем и капитальном ремонтах оборудования;

— альбомами чертежей деталей, подлежащих изготовлению в планируемом периоде.

Потребность предприятий в запасных частях (агрегатах, узлах и деталях) и оборудовании обеспечивается за счет:

— приобретения их у заводов-изготовителей, специализированных машиностроительных предприятий, а также через торговые организации (основной источник);

— восстановления бывших в употреблении агрегатов и узлов на специализированных ремонтно-механических фирмах или в ремонтно-механических мастерских предприятия (дополнительный источник).

Основанием для остановки оборудования на ремонт служит месячный (годовой) график ремонта.

При подготовке ремонтируемого оборудования к сдаче в рабочую обкатку или испытания в рабочих условиях руководитель ремонта является ответственным за техническую готовность ремонтируемого оборудования к рабочей обкатке в полном объеме, а также за уборку вокруг ремонтируемого оборудования и прилегающей к нему территории.

Оборудование считается подготовленным к сдаче в рабочую обкатку при следующих условиях:

— наличие положительных результатов его испытаний, проведенных в соответствии с ТУ на ремонт данного оборудования;

— готовность соответствующей ремонтной документации, подтверждающей объемы выполненных ремонтных работ с подписью исполнителей (акт сдачи оборудования в ремонт, ведомость дефектов, акты результатов испытаний и т. д.);

— наличие документов (паспортов и справок Ростехнадзора, если оборудование поднадзорно этой службе), подтверждающих соответствие установленных деталей давлению и температурным условиям работы;

— наличие утвержденной в установленном порядке документации на изменения в технологических схемах или в агрегатах и узлах оборудования;

— проведение очистки и уборки отремонтированного оборудования и прилегающей к нему территории от материалов, приспособлений, инструмента, лесов, применявшихся ремонтным персоналом в процессе ремонта, а также от разных отходов и т. д.;

— учет замечаний Ростехнадзора и отсутствие предписаний, препятствующих началу обкатки.