Базовые и основные детали агрегатов авто

Порядок направления и приемки автомобилей и их составных частей в ремонт

Капитальный ремонтавтомобилей и их составных частей на специализированных ремонтных предприятиях производиться как правило обезличенным методом, который предусматривает полную разборку обьекта ремонта, производя востонавление или замену составных частей, сборку, регулировку, испытания. Направление автомобилей и их составных частей в КР производиться на основании результатов анализа их технического состояния с применением средств контроля (диагностики) и с учетом пробега выполняется с начала эксплуатации или после КП, норм пробега до КР, суммарная стоимость израсходованных запасных частей с начала эксплуатации и затрат на текущие ремонты.

Автобусы и легковые автомобили направляются в КР при необходимости КР кузова. Грузовые направляются в КР при необходимости ремонта рамы, кабины, а также не менее 3 других агрегатов в любом их состоянии.

Агрегаты направляются в КР:

1) Базовая или основная деталь требует ремонта с полной разборкой агрегатов;

2) Работоспособность агрегата не может быть восстановлена или ее восстановление путем проведения текущего ремонта экономически не целесообразно;

Приемка ремонтного фонда осуществляется представителем ремонтного предприятия который проверяет его комплектность и соответствие техническим требованиям.

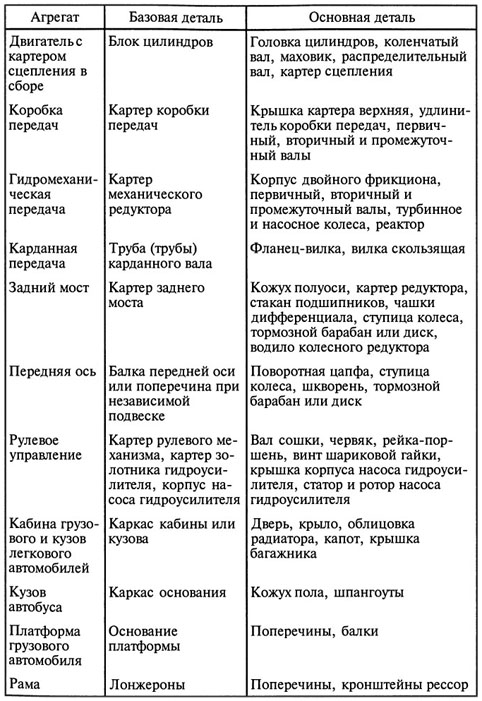

Базовые и основные детали агрегатов автомобиля

| Агрегат | Базовая деталь | Основная деталь |

| Двигатель с картером сцепления в сборе | Блок цилиндров | Головка цилиндров, коленчатый вал, маховик, распределительный вал, картер сцепления |

| Коробка передач | Картер коробки передач | Крышка картера верхняя, удлинитель коробки передач, первичный, вторичный и промежуточный валы |

| Гидромеханическая передача | Картер механического редуктора | Корпус двойного фрикциона, первичный, вторичный и промежуточный валы, турбинное и насосное колеса, реактор |

| Карданная передача | Труба (трубы) карданного вала | Фланец-вилка, вилка скользящая |

| Задний мост | Картер заднего моста | Кожух полуоси, картер редуктора, стакан подшипников, чашки дифференциала, ступица колеса, тормозной барабан или диск, водило колесного редуктора |

| Передняя ось | Балка передней оси или поперечина при независимой подвеске | Поворотная цапфа, ступица колеса, шкворень, тормозной барабан или диск |

| Рулевое управление | Картер рулевого механизма, картер золотника гидроусилителя, корпус насоса гидроусилителя | Вал сошки, червяк, рейка-поршень, винт шариковой гайки, крышка корпуса насоса гидроусилителя, статор и ротор насоса гидроусилителя |

| Кабина грузового и кузов легкового автомобилей | Каркас кабины или кузова | Дверь, крыло, облицовка радиатора, капот, крышка багажника |

| Кузов автобуса | Каркас основания | Кожух пола, шпангоуты |

| Платформа грузового автомобиля | Основание платформы | Поперечины, балки |

| Рама | Лонжероны | Поперечины, кронштейны рессор |

Предприятия по централизованному восстановлению деталей и по ремонту отдельных сборочных единиц оказались нежизнеспособными из-за трудностей их стабильного обеспечения ремонтным фондом. Практика показала, что при достижении достаточно больших производственных программ предприятий по ремонту агрегатов на них эффективно восстановление отдельных деталей и сборочных единиц.

Тип производства — классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска продукции. Различают единичное, серийное, массовое производство. Одной из основных характеристик типа производства является коэффициент закрепления операций, количественно представляющий собой отношение числа всех различных операций, выполняемых в течение месяца, к числу рабочих мест.

Единичное производство характеризуется малым объемом выпуска одинаковых изделий, что характерно для ремонтных мастерских, где автомобили и агрегаты ремонтируются, как правило, необезличенным методом. Применяемое оборудование и инструмент имеют универсальное назначение, уровень механизации процессов низкий, квалификация рабочего персонала высокая и широкопрофильная.

Серийное производство характеризуется изготовлением или ремонтом изделий периодически повторяющимися партиями. В зависимости от количества изделий в партии или серии и значения коэффициента закрепления операций различают мелко-, средне- и крупносерийное производства. Коэффициент закрепления операций составляет для мелкосерийного производства — 20. 40, для среднесерийного — 10. 20, для крупносерийного — 1. 10. Для серийного производства характерно применение универсального оборудования со специальными приспособлениями и инструментом. В средне- и крупносерийном производствах широко применяется поточный метод ремонта. Уровень квалификации рабочих колеблется в широких пределах и с возрастанием серийности понижается.

Массовое производство характеризуется большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция. Коэффициент закрепления операций для массового производства равен 1. Закрепление за каждым рабочим местом одной технологической операции позволяет применять конвейеры, широко использовать специальное оборудование, механизировать и автоматизировать трудоемкие процессы. Требования к уровню квалификации рабочих при этом существенно снижаются.

На принципах единичного производства осуществляются ремонт большегрузных автомобилей и разномарочных автобусов в авторемонтных мастерских, а также ремонт и изготовление прицепного состава на заводах и в мастерских. Серийное производство характерно для ремонта основных типов автомобилей и агрегатов

на ремонтных заводах. К условиям массового производства приближается ремонт двигателей и других агрегатов и сборочных единиц на специализированных ремонтных заводах с большим установившимся объемом выпуска продукции.

Базовые и основные детали агрегатов автомобиля

| Агрегат | Базовая деталь | Основная деталь |

| Двигатель с картером сцепления в сборе | Блок цилиндров | Головка цилиндров, коленчатый вал, маховик, распределительный вал, картер сцепления |

| Коробка передач | Картер коробки передач | Крышка картера верхняя, удлинитель коробки передач, первичный, вторичный и промежуточный валы |

| Гидромеханическая передача | Картер механического редуктора | Корпус двойного фрикциона, первичный, вторичный и промежуточный валы, турбинное и насосное колеса, реактор |

| Карданная передача | Труба (трубы) карданного вала | Фланец-вилка, вилка скользящая |

| Задний мост | Картер заднего моста | Кожух полуоси, картер редуктора, стакан подшипников, чашки дифференциала, ступица колеса, тормозной барабан или диск, водило колесного редуктора |

| Передняя ось | Балка передней оси или поперечина при независимой подвеске | Поворотная цапфа, ступица колеса, шкворень, тормозной барабан или диск |

| Рулевое управление | Картер рулевого механизма, картер золотника гидроусилителя, корпус насоса гидроусилителя | Вал сошки, червяк, рейка-поршень, винт шариковой гайки, крышка корпуса насоса гидроусилителя, статор и ротор насоса гидроусилителя |

| Кабина грузового и кузов легкового автомобилей | Каркас кабины или кузова | Дверь, крыло, облицовка радиатора, капот, крышка багажника |

| Кузов автобуса | Каркас основания | Кожух пола, шпангоуты |

| Платформа грузового автомобиля | Основание платформы | Поперечины, балки |

| Рама | Лонжероны | Поперечины, кронштейны рессор |

Предприятия по централизованному восстановлению деталей и по ремонту отдельных сборочных единиц оказались нежизнеспособными из-за трудностей их стабильного обеспечения ремонтным фондом. Практика показала, что при достижении достаточно больших производственных программ предприятий по ремонту агрегатов на них эффективно восстановление отдельных деталей и сборочных единиц.

Тип производства — классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска продукции. Различают единичное, серийное, массовое производство. Одной из основных характеристик типа производства является коэффициент закрепления операций, количественно представляющий собой отношение числа всех различных операций, выполняемых в течение месяца, к числу рабочих мест.

Единичное производство характеризуется малым объемом выпуска одинаковых изделий, что характерно для ремонтных мастерских, где автомобили и агрегаты ремонтируются, как правило, необезличенным методом. Применяемое оборудование и инструмент имеют универсальное назначение, уровень механизации процессов низкий, квалификация рабочего персонала высокая и широкопрофильная.

Серийное производство характеризуется изготовлением или ремонтом изделий периодически повторяющимися партиями. В зависимости от количества изделий в партии или серии и значения коэффициента закрепления операций различают мелко-, средне- и крупносерийное производства. Коэффициент закрепления операций составляет для мелкосерийного производства — 20. 40, для среднесерийного — 10. 20, для крупносерийного — 1. 10. Для серийного производства характерно применение универсального оборудования со специальными приспособлениями и инструментом. В средне- и крупносерийном производствах широко применяется поточный метод ремонта. Уровень квалификации рабочих колеблется в широких пределах и с возрастанием серийности понижается.

Массовое производство характеризуется большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция. Коэффициент закрепления операций для массового производства равен 1. Закрепление за каждым рабочим местом одной технологической операции позволяет применять конвейеры, широко использовать специальное оборудование, механизировать и автоматизировать трудоемкие процессы. Требования к уровню квалификации рабочих при этом существенно снижаются.

На принципах единичного производства осуществляются ремонт большегрузных автомобилей и разномарочных автобусов в авторемонтных мастерских, а также ремонт и изготовление прицепного состава на заводах и в мастерских. Серийное производство характерно для ремонта основных типов автомобилей и агрегатов

на ремонтных заводах. К условиям массового производства приближается ремонт двигателей и других агрегатов и сборочных единиц на специализированных ремонтных заводах с большим установившимся объемом выпуска продукции.

Основные части автомобиля и их назначение

Общее устройство автомобиля

Основными составными частями в конструкции автомобиля, как мы уже писали выше, являются:

Все они состоят из множества отдельных элементов, деталей, узлов и агрегатов.

Двигатель – это сердце автомобиля. Он является источником механической энергии и приводит наше авто в движение. Наибольшее распространение в автомобилестроении получили двигатели внутреннего сгорания и дизельные моторы. Однако в последние годы все большую популярность завоевывают автомобили, оснащенные электрическими и гибридными двигателями.

Шасси автомобиля заслуживает отдельного внимания. Оно представляет собой множество механизмов, в задачи которых входит передача крутящего момента от силового агрегата (двигателя) к ведущим колесам, передвижение автомобиля и управление им. Эти группы механизмов называются трансмиссия, ходовая часть и механизм управления автомобилем.

Кроме вышеперечисленных узлов, агрегатов и механизмов абсолютно все автомобили оснащены электрооборудованием, состоящим из источников и потребителей электрического тока.

Электрооборудование автомобиля запускает и дает возможность работать двигателю, освещает и обогревает салон машины, позволяет без проблем передвигаться в темное время суток и в непогоду, поддерживает противоугонную систему, заботиться о нашей с вами безопасности на дороге, превращает автомобиль в концертный зал или даже в кинотеатр, и выполняет множество других полезных и очень важных функций.

Двигатель внутреннего сгорания (ДВС)

Основной элемент авто. Функция – приводит авто в движение.

Машины оснащают бензиновыми, дизельными моторами и электродвигателями.

ДВС, работающие на бензине или дизеле, состоят из: блока и головок цилиндров, распредвала, выхлопной системы, впускной системы (для подачи воздуха), карбюратора, инжектора.

Шасси автомобиля

Шасси автомобиля – это целая система, объединяющая в себе механизмы, которые передают энергию двигателя к ведущим колесам. Шасси состоит из трансмиссии, ходовой части и механизмов управления.

Задачей трансмиссии является передача энергии от двигателя к колесам. Трансмиссия состоит из коробки передач (бывает механической и автоматической – с автоматическим переключением передач без участия водителя), сцепления, полуоси и дифференциала.

Трансмиссия

Отвечает за передачу крутящего момента от ДВС к колесам.

В легковых авто к трансмиссии относится коробка переключения передач (КПП), дифференциал. В полноприводных мощных автомобилях трансмиссионная система также состоит из раздаточной коробки и полноприводной системы.

На машины устанавливают механические (МКПП), автоматические (АКПП), механические автоматизированные коробки, вариаторы.

Коробка передач состоит из:

Ходовая часть

Основная функция – смягчение ударов при движении авто по кочкам, ямам, обеспечение комфорта.

Ходовая часть включает: переднюю / заднюю подвеску, колеса. Система подвески включает: амортизаторы, пружины, рычаги, сайлент-блоки, втулки. К передней подвеске также необходимо добавить рулевые тяги и шрусы.

Современные модели мощных легковых авто оснащают независимой передней / задней подвеской. В независимом типе ходовой части колеса крепятся по отдельности. Это позволяет достигнуть максимального комфорта в процессе движения по неровному дорожному покрытию.

Механизмы управления

Эти устройства состоят из рулевого управления, которое связано с передними колесами рулевым приводом и тормозами. В большинстве современных авто применяются бортовые компьютеры, сами контролирующие управление в ряде случаев, и даже вносящие нужные изменения.

Здесь же отметим такую важную часть, как то, из чего состоит колесо автомобиля. Без него машина бы просто не состоялась. Это поистине одно из самых великих изобретений состоит здесь из двух составляющих: шины из резины, которая бывает камерной и бескамерной, и диска из металла.

Рулевое управление

Отвечает за маневренность и поворот авто. Поворот руля осуществляется рулевой рейкой.

Устройство рулевого управления:

Тормозная система

Отвечает за безопасность. Благодаря работе тормозов машина останавливается. Система торможения состоит из: тормозных дисков, колодок, суппортов, цилиндров, контуров.

Чем выше мощность ДВС, тем мощнее должна быть тормозная система.

Работа мотора

Чтобы лучше понять принцип работы, нужно в деталях разобрать, из чего состоит двигатель автомобиля.

Корпусом является блок цилиндров. Внутри него находятся каналы, охлаждающие и смазывающие мотор.

Поршень — это не что иное, как пустотелый металлический стакан, наверху которого находятся канавки колец.

Поршневые кольца, расположенные внизу, маслосъемные, а наверху — компрессионные. Последние обеспечивают хорошее сжатие и компрессию воздушно-топливной смеси. Их применяют как для достижения герметичности камеры сгорания, так и в качестве уплотнителей для предотвращения попадания туда масла.

Кривошипно-шатунный механизм ответственен за возвратно-поступательную энергию движения поршней на коленчатый вал.

Итак, понимая из чего состоит автомобиль, в частности, его двигатель, разберемся в принципе работы. Топливо сперва попадает в камеру сгорания, перемешивается там с воздухом, свеча зажигания (в бензиновом и газовом вариантах) выдает искру, воспламеняя смесь, или же смесь воспламеняется сама (в дизельном варианте) под действием давления и температуры. Сформированные газы заставляют поршень двинуться вниз, передавая движение коленчатому валу, из-за чего он начинает вращать трансмиссию, где движение передается колесам передней, задней оси или обеим сразу, в зависимости от привода. Немного позже коснемся и того, из чего состоит колесо автомобиля. Но обо всем по порядку.

Салон автомобиля или зона комфорта

Салон современного автомобиля обладает высоким уровнем комфорта, за счет множества систем автомобиля. Устройство кондиционирования обеспечивает создание комфортного микроклимата в салоне автомобиля в независимости от погоды на улице. На некоторых моделях автотранспорта установлен многозонный климат контроль, который организовывает микроклимат для каждого отдельного пассажира.

Сиденья автомобиля стало иметь множество регулировок, так что любой водитель или пассажир может настроить сиденья под себя для комфортной посадки. А также в сиденьях имеются функции подогрева, охлаждения и даже массажа. Многие автомобили на данный момент оборудуются датчиками света и дождя, что, несомненно, создает комфорт водителю.

И не стоит забывать о вспомогательных системах: парковочный радар, обзорные камеры по периметру автомобиля, помощник при парковке. Мультимедийные устройства позволяют не только прослушивать аудио-файлы, но и также просматривать видео и имеют выход в интернет, во многих системах установлен bluetooth, что позволяет производить общение по телефону с помощью мультимедиа, не отвлекаясь от управления транспортным средством.

Электрооборудование

Одна из наиболее сложных систем легковых авто с множеством самых разных элементов и соединяющих их проводов, опутывающих весь корпус автомобиля, – это электрооборудование, которое служит для обеспечения электроэнергией всех электротехнических устройств и электронной системы. Электрооборудование включает в себя следующие устройства и системы:

Это неполный перечень устройств, входящих в электрооборудование авто и потребляющих электроэнергию.

Устройство кузова автомобиля и всех его составных частей необходимо знать каждому водителю, чтобы поддерживать машину всегда в исправном состоянии.

Материалы

Приемка деталей в ремонт

Капитальный ремонт автомобилей и их составных частей производится на специализированных ремонтных предприятиях, как правило, обезличенным методом, предусматривающим полную разборку объекта ремонта, дефектацию, восстановление или замену составных частей, сборку, регулировку, испытание.

Направление автомобилей и их составных частей в КР производится на основании результатов анализа их технического состояния с применением средств контроля (диагностирования) и с учетом пробега, выполненного с начала эксплуатации или после КР, норм пробега до капитального ремонта, суммарной стоимости израсходованных запасных частей с начала эксплуатации и других затрат на текущие ремонты.

Автобусы и легковые автомобили направляются в КР при необходимости капитального ремонта кузова. Грузовые автомобили направляются в КР при необходимости капитального ремонта рамы, кабины, а также не менее трех других агрегатов в любом их сочетании.

Агрегат направляется в КР, если:

— базовая и основные детали требуют ремонта с полной разборкой агрегата;

— работоспособность агрегата не может быть восстановлена или ее восстановление путем проведения текущего ремонта экономически нецелесообразно.

Поступающие в ремонт автомобили и их составные части называют ремонтным фондом. Приемка ремонтного фонда осуществляется представителем ремонтного предприятия, который проверяет его комплектность и соответствие техническим требованиям.

Базовые и основные детали агрегатов автомобиля.

Предприятия по централизованному восстановлению деталей и по ремонту отдельных сборочных единиц оказались нежизнеспособными из-за трудностей их стабильного обеспечения ремонтным фондом. Практика показала, что при достижении достаточно больших производственных программ предприятий по ремонту агрегатов на них эффективно восстановление отдельных деталей и сборочных единиц.

Тип производства — классификационная категория производства, выделяемая по признакам широты номенклатуры, регулярности, стабильности и объема выпуска продукции. Различают единичное, серийное, массовое производство. Одной из основных характеристик типа производства является коэффициент закрепления операций, количественно представляющий собой отношение числа всех различных операций, выполняемых в течение месяца, к числу рабочих мест.

Единичное производство характеризуется малым объемом выпуска одинаковых изделий, что характерно для ремонтных мастерских, где автомобили и агрегаты ремонтируются, как правило, необезличенным методом. Применяемое оборудование и инструмент имеют универсальное назначение, уровень механизации процессов низкий, квалификация рабочего персонала высокая и широкопрофильная.

Серийное производство характеризуется изготовлением или ремонтом изделий периодически повторяющимися партиями. В зависимости от количества изделий в партии или серии и значения коэффициента закрепления операций различают мелко-, средне-и крупносерийное производства. Коэффициент закрепления операций составляет для мелкосерийного производства — 20. 40, для среднесерийного — 10. 20, для крупносерийного — 1. 10. Для серийного производства характерно применение универсального оборудования со специальными приспособлениями и инструментом. В средне- и крупносерийном производствах широко применяется поточный метод ремонта. Уровень квалификации рабочих колеблется в широких пределах и с возрастанием серийности понижается.

Массовое производство характеризуется большим объемом выпуска изделий, непрерывно изготовляемых или ремонтируемых продолжительное время, в течение которого на большинстве рабочих мест выполняется одна рабочая операция. Коэффициент закрепления операций для массового производства равен 1. Закрепление за каждым рабочим местом одной технологической операции позволяет применять конвейеры, широко использовать специальное оборудование, механизировать и автоматизировать трудоемкие процессы. Требования к уровню квалификации рабочих при этом существенно снижаются.

На принципах единичного производства осуществляются ремонт большегрузных автомобилей и разномарочных автобусов в авторемонтных мастерских, а также ремонт и изготовление прицепного состава на заводах и в мастерских. Серийное производство характерно для ремонта основных типов автомобилей и агрегатов требует ритмичной синхронной работы всех рабочих мест, четкого и бесперебойного функционирования всех производственных подразделений предприятия, обслуживающих поточные линии. Поточная форма организации работ обеспечивает наивысшую производительность труда, не требует использования высококвалифицированных рабочих и, следовательно, снижает стоимость ремонта.

Технологические процессы

Технологические процессы

Производственным процессом называется совокупность всех действий людей и орудий производства, необходимых на данном предприятии для изготовления или ремонта изделий. В производственный процесс входят не только основные процессы, связанные с преобразованием исходных материалов для получения автомобилей и их составных частей, но и вспомогательные, например изготовление инструмента и приспособлений, ремонт оборудования, а также обслуживающие процессы (внутризаводская транспортировка материалов и деталей, складские операции, контроль и др.), обеспечивающие возможность изготовления изделий.

Что такое долговечность, понятия долговечности

Что такое долговечность, понятия долговечности, оценка показателей долговечности

Долговечность — свойство объекта сохранять работоспособное состояние до наступления предельного значения при установленной системе технического обслуживания и ремонта.

К основным показателям долговечности относятся:

надежности и долговечности

1) средний ресурс (например, средняя наработка до капитального ремонта, средняя наработка от капитального ремонта до списания);

2) гамма-процентный ресурс (наработка, в течение которой объект не достигнет предельного). Под параметром понимается некоторая выходная характеристика детали, сопряжения, сборочной единицы или автомобиля в целом, в качестве которой принимается один или несколько технологических показателей качества. Выход значения параметра за границы предельного значения классифицируется как отказ, если при этом происходит нарушение работоспособного состояния объекта, т.е. такого состояния, при котором значения всех параметров, характеризующих его способность выполнять заданные функции, соответствуют требованиям нормативно-технической и (или) конструкторской документации.

Отказы обычно разделяют на внезапные и постепенные. Внезапные отказы характеризуются скачкообразным изменением значений одного или нескольких параметров объекта. Они происходят в случайные моменты времени, которые точно прогнозировать невозможно, а можно лишь характеризовать наступление или ненаступление данного события с определенной вероятностью. Постепенный отказ характеризуется плавным изменением одного или нескольких параметров объекта. Например, монотонное возрастание износа деталей цилиндропоршневой группы двигателя, снижение топливной экономичности и мощности. Разделение отказов на постепенные и внезапные носит условный характер. Например, постепенное изнашивание рабочих поверхностей деталей коробки передач увеличивает зазоры и приводит к внезапному самовыключению передачи.

Составные части автомобилей подразделяются на ремонтируемые и не ремонтируемые. Для первых в нормативно-технической и (или) конструкторской документации предусмотрено проведение ремонтов, а для вторых не предусмотрено. Надежность изделий обусловливается их безотказностью, долговечностью, ремонтопригодностью и сохраняемостью.

Безотказность — свойство объекта непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.

Ремонт автомобиля своими руками

для настоящих автомобилистов,

как ремонтировать двигатель самому

Основными показателями безотказности являются:

1) вероятность безотказной работы (вероятность того, что в пределах заданной наработки отказ объекта не возникает);

2) средняя наработка на отказ (отношение наработки восстанавливаемого объекта к среднему значению числа его отказов в течение этой наработки);

3) параметр потока отказов (отношение среднего числа отказов восстанавливаемого объекта за произвольно малую его наработку к значению этой наработки).

Текущий ремонт обеспечивает безотказную работу отремонтированных агрегатов, узлов и деталей на пробеге, не меньшем, чем до ближайшего ТО-2. Сокращение времени простоя автомобиля достигается применением агрегатного метода ремонта, при котором производится замена неисправных или требующих капитального ремонта агрегатов и узлов на исправные, взятые из оборотного фонда. Оборотный фонд составных частей автомобиля может создаваться как непосредственно на АТП, так и в обменных пунктах, при региональных центральных мастерских и ремонтных заводах.

Средний ремонт (CP) автомобилей предусматривается для случаев их эксплуатации в тяжелых дорожных условиях; проводится с периодичностью более одного года. При нем могут выполняться следующие ремонтные работы: замена двигателя, достигшего предельного состояния и требующего капитального ремонта, устранение неисправностей других агрегатов с заменой или ремонтом деталей, окраска кузова и другие работы, которые бы обеспечили восстановление исправного состояния автомобиля.

Капитальный ремонт (КР) автомобилей, агрегатов и узлов предназначен для обеспечения назначенного ресурса автомобиля и его составных частей путем восстановления их исправности и близкого к полному (не менее 80% доремонтного) восстановлению ресурса и обеспечения других нормируемых свойств. При КР заменяют или восстанавливают любые узлы и детали, включая базовые. Автомобили и агрегаты подвергают, как правило, не более чем одному капитальному ремонту. Базовой частью легкового автомобиля и автобуса является кузов, грузового автомобиля — рама.

Работы по капитальному ремонту

двигателя своими руками

К базовым деталям агрегатов относятся: в двигателе — блок цилиндров; в коробке передач, заднем мосту, рулевом механизме — картер; в переднем мосту — балка переднего моста или поперечина независимой подвески; в кузове или кабине — корпус; в раме — продольные балки.

Централизованный КР полнокомплектных грузовых автомобилей недостаточно эффективен в связи с тем, что из-за малых производственных программ и универсального характера производства увеличиваются транспортные затраты на доставку ремонтного фонда и отремонтированной продукции, автомобили на длительное время отвлекаются из сферы эксплуатации. В связи с этим КР полнокомплектных автомобилей должен осуществляться главным образом для тех из них, которые работают в особо тяжелых дорожных условиях при интенсивной эксплуатации. В этом случае КР и CP автомобилей должен быть максимально приближен к АТП и производиться с использованием готовых агрегатах, узлов и деталей, поступающих в специализированная автомобилей и их составных частей в ремонте. Экономия времени достигается за счет того, что объекты ремонта не ожидают, пока будут отремонтированы снятые с них агрегаты и узлы.

Агрегатный метод — обезличенный метод текущего ремонта, при котором неисправные агрегаты заменяются новыми или заранее отремонтированными. Замена агрегатов может выполняться после отказа изделия или по плану.