Классификация транспортирующих машин

Транспортирующие машины можно разделить на две основные группы:

1 – с тяговым органом (ленточные и цепные конвейеры, элеваторы);

2 – без тягового органа (роликовые, винтовые и инерционные конвейеры; пневматические, гидравлические и гравитационные устройства).

В машинах первой группы тяговый элемент (лента, цепь, канат) одновременно является и несущим элементом, при этом груз размещается либо непосредственно на тяговом элементе, либо на прикрепленных к нему устройствах.

Рассмотрим транспортирующие машины с тяговым органом.

Ленточный конвейер (рис. 1.1, а) состоит из приводного 4 и натяжного 1 барабанов и ленты 2, охватывающей барабаны с натяжением и транспортирующей груз 3. Тяговое усилие от приводного барабана к ленте передается посредством сил трения.

Рис. 1.1. Схемы конвейеров с тяговым органом:

а – ленточного; б – пластинчатого цепного; в – скребкового цепного;

г – ковшового цепного; д – люлечного цепного

Цепной конвейер (рис. 1.1, б – д) состоит из приводной 4 и натяжной 1 звездочек и цепи 6, входящей в зацепление с обеими звездочками. Тяговое усилие от приводной звездочки к цепи передается с помощью зацепления. Для перемещения груза 3 к цепи крепят специальные устройства: пластины 5, скребки 7, ковши 8, люльки 9 и т.п.

Элеватор – устройство для непрерывного транспортирования груза в вертикальном или наклонном направлении с помощью грузонесущего органа (ковша, люльки, полки и др.), прикрепленного к тяговому элементу (ленте или цепи).

Далее рассмотрим транспортирующие машины без тягового органа.

Роликовый конвейер (рольганг)(рис. 1.2, а) – конвейер, на котором перемещение груза 2 происходит с помощью вращающихся роликов 1, оси которых установлены в подшипниках на раме конвейера. Такие конвейеры обычно используются для перемещения груза, имеющего высокую температуру.

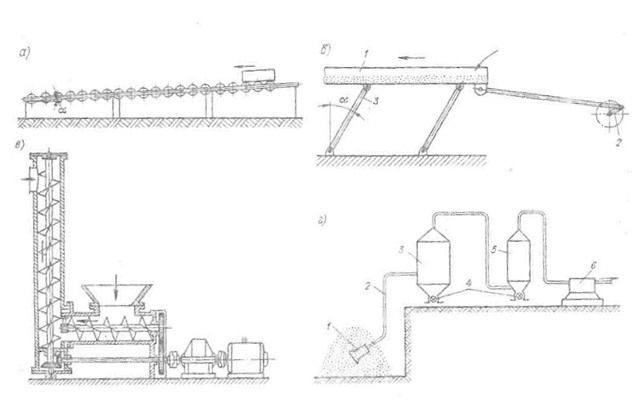

Рис. 1.2. Схемы конвейеров без тягового органа:

а – роликового; б – винтового

Винтовой конвейер (рис. 1.2, б) – конвейер, в котором перемещение груза 2 в неподвижном корпусе 3 производится посредством вращения винтового вала 4 (вала с винтовыми лопастями).

Винтовая труба (рис. 1.3) по принципу действия аналогична винтовому конвейеру и представляет собой полый цилиндр 1, внутри которого на стенках установлены винтовые выступы 2. При вращении трубы 1 с помощью приводного ролика 4 груз 3 перемещается вдоль оси с помощью выступов 2.

Рис. 1.3. Схема транспортирующей винтовой трубы

Гравитационные устройства для транспортирования груза выполняются в виде наклонных или винтовых спусков, по которым груз перемещается под действием собственной силы тяжести.

Наклонный спуск (рис. 1.4, а) состоит из трех участков: на участке 1 с большим углом наклона груз 2 разгоняется до заданной скорости, на участке 3 замедляет движение, а затем останавливается на участке 4.

Рис. 1.4. Схемы гравитационных транспортных устройств:

а – наклонного; б – винтового

Винтовые гравитационные устройства (рис. 1.4, б) имеют меньшую ширину корпуса и поэтому более компактны.

В инерционном конвейере перемещение груза происходит под действием сил инерции. По принципу действия их делят на две группы: 1 – вибрационные, в которых груз отрывается от желоба и перемещается микроскачками; 2 – качающиеся, в которых груз скользит по желобу.

Амплитуда и частота колебаний желоба вибрационного конвейера составляют 0,5. 5 мм и 450. 3000 Гц соответственно; качающегося – 10. 150 мм и 40. 400 Гц соответственно.

Пневматические и гидравлические устройства осуществляют перемещение сыпучих, волокнистых и кусковых материалов в потоке воздуха или жидкости по трубам или желобам.

В настоящем пособии подробно рассмотрен наиболее распространенный на металлургических предприятиях тип транспортирующих машин – ленточный конвейер.

Для создания ленточного конвейера необходимо знать его производительность и характеристику транспортируемых грузов.

Транспортирующие машины непрерывного действия

К транспортирующим машинам непрерывного действия с тяговым органом относят машины, в которых грузонесущим и тяговым элементом служат лента, цепь или канат. Груз непрерывным потоком перемещается на тяговом элементе или на устройствах, прикрепленных к нему.

В ленточном конвейере (рис. 3, а) вращение от двигателя через редуктор передается приводному барабану 1, от которого за счет трения приводится в движение лента 4 с перемещаемым на ее рабочем участке насыпным грузом 5 (груз может быть и штучным). Лента опирается на ролики 2, ее натяжение обеспечивается перемещением натяжного барабана 3

В цепных конвейерах (рис. 3, б, в) тяговым элементом является цепь, тяговое усилие от звездочки к цепи передается в результате зацепления. Для транспортирования груза на цепь крепят специальные устройства: пластины (б), скребки (в), ковши, люльки, ступени и подвески.

Цепной пластинчатый конвейер (рис. 3, б) состоит из цепи 2 с прикрепленным к ней настилом 1, вместе с которым перемещаются штучные грузы 3 (груз может быть и насыпным). Цепь приводится в движение приводной звездочкой 4 и огибает натяжную звездочку 5.

Рис.3. Транспортирующие машины с тяговым органом

К транспортирующим машинам непрерывного действия без тягового органа относят: винтовые, роликовые и инерционные конвейеры, гравитационный транспорт, а также пневматический и гидравлический транспорт.

В винтовом конвейере (рис.4, а) насыпной груз перемещается с помощью вращающегося винта 1, лопасти которого толкают его по желобу конвейера 2.

В роликовом конвейере (рис.4, б) груз 1 перемещается по роликам 2 за счет сил тяжести. В горизонтальном конвейере ролики могут быть приводными.

Рис.4. Транспортирующие машины без тягового органа

Инерционный конвейер (рис.4, в) предназначен для перемещения мелких, штучных или сыпучих грузов на небольшие расстояния. Перемещение грузов происходит за счет сил инерции при возвратно-поступательном движении желоба конвейера 4, который установлен на упругих стойках 1, расположенных наклонно к раме 2. Желоб приводится в движение через кривошипно-шатунный механизм 3. Такой конвейер называют качающимся. Используют также вибрационные конвейеры, в которых перемещение материала происходит за счет вибрации грузонесущего органа и перемещение груза происходит микробросками с отрывом части груза от желоба.

К категории конвейеров без тягового органа можно отнести гидравлические, где груз перемещается вместе с жидкостью по грузопроводу, и пневматические, где грузы в контейнерах перемещаются в трубах сжатым воздухом.

Таблица 1. Транспортные установки непрерывного действия.

Транспортирующие машины с тяговым органом.

СОДЕРЖАНИЕ

ТЕМА 1. КОНВЕЙЕРЫ ИХ КЛАССИФИКАЦИЯ,

ОБЛАСТЬ ПРИМЕНЕНИЯ 3

ГЛАВА 1. Транспортирующие машины (конвейеры) 3

1.1. Транспортирующие машины с тяговым органом 3

1.2. Транспортирующие машины без тягового органа 6

ТЕМА 2. СВЕРЛИЛЬНЫЕ СТАНКИ. ХАРАКТЕРИСТИКА ОБОРУДОВАНИЯ 9

1. ГЛАВА 1. Сверлильные и расточные станки 9

1.1. Вертикально-сверлильные станки 9

1.2. Радиально-сверлильные станки 11

1.3. Многошпиндельные сверлильные станки и головки 12

1.4. Горизонтально-расточные станки 13

1.5. Координатно-растояные станки 15

1.6. Алмазно-расточные станки 16

ГЛАВА 2. Металлорежущие инструменты, используемые

при сверлении, зенкеровании и развертывании 18

2.3. Зенкеры и зенковки 22

Список используемых источников 24

ТЕМА 1. КОНВЕЙРЫ ИХ КЛАССИФИКАЦИЯ,

ОБЛАСТЬ ПРИМЕНЕНИЯ

ГЛАВА 1. Транспортирующие машины (конвейеры)

Транспортирующие машины (конвейеры) предназначены для перемещения массового груза непрерывным потоком без остановок для их загрузки и разгрузки. Массовыми называют грузы, состоящие из большого числа однородных частиц или кусков, а также штучные однородные грузы, перемещаемые в большом количестве. Транспортные операции по перемещению таких грузов отличаются однотипностью, поэтому конвейеры значительно легче поддаются автоматизации, чем грузоподъемные машины.

Все устройства непрерывного транспорта можно подразделить на две группы: транспортирующие машины с тяговым органом (лента, цепь, канат), в которых груз перемещается вместе с тяговым органом, и транспортирующие машины без тягового органа.

Транспортирующие машины с тяговым органом.

Группа транспортирующих машин с тяговым органом включает в себя ленточные и цепные конвейеры различного вида и назначения.

Ленточные конвейеры (рис. 1, а) имеют: тяговый орган 2, выполненный в виде бесконечной ленты, являющейся одновременно и несущим элементом конвейера; приводной барабан 1; натяжное устройство с натяжным хвостовым барабаном 6 и натяжным грузом 7, поддерживающих роликов на рабочей ветви ленты 4 и на холостой ветви ленты 8; загрузочное устройство 5 и разгрузочное устройство 3, отклоняющий барабан 10; устройство для очистки ленты 11. Все элементы конвейера смонтированы на металлической раме 9.

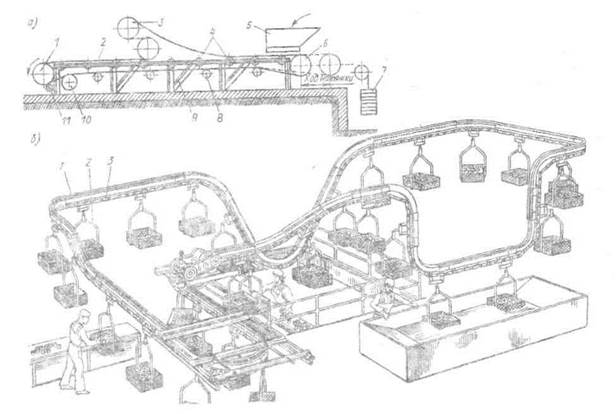

Рис. 1 Конвейеры с тяговым органом

В ленточных конвейерах лента используется в качестве транспортирующего органа, осуществляя одновременно и тяговую связь между барабанами конвейера. В конвейерах применяют ленты резинотканевые, резинотросовые и стальные. Наиболее распространены резинотканевые ленты, ткань которых состоит из хлопчатобумажных волокон (бельтинг). В последнее время в производстве резинотканевых лент все большее распространение получают ткани из комбинированных и синтетических волокон: полиэфирные, вискозные, капроновые, анидные, лавсановые, обладающие значительно большей прочностью по сравнению с хлопчатобумажным бельтингом. Все более широкое применение находят резинотросовые ленты со стальными канатами, завулка-низированными между слоями ткани вдоль продольной оси ленты. При одинаковой толщине резинотросовая лента в 15—25 раз прочнее резинотканевой. Для транспортирования материала при высоких и низких температурах, и материалов химически агрессивных применяют стальные ленты — холоднокатаные толщиной 0,6—1,2 мм и проволочные (плетеные и шарнирно-звеньевые).

В машиностроительном производстве ленточные конвейеры получили широкое применение для межоперационного транспортирования грузов в поточном производстве, для транспортирования в литейных цехах (подача формовочной земли) и т. п. Конвейеры с проволочной стальной лентой применяют для транспортирования деталей с одновременной их термообработкой.

В цепных конвейерах тяговым органом являются цепи различного типа. Для перемещения груза конвейеры снабжаются пластинами, образующими полотно конвейера, или ковшами, люльками, специальными подхватами, тележками и т. п. Одновременно с транспортированием груза на цепном конвейере могут производиться различные технологические операции. Особенно широко применяют цепные конвейеры в сборочных цехах (сборочные конвейеры), а также в автоматических цехах и заводах, так как цепной конвейер можно легко приспособить к выполнению данного технологического процесса и автоматизировать его работу по заданной программе.

Для транспортирования штучных и массовых грузов, а также для автоматических и поточных линий, для линий сборки находят применение тележечные конвейеры, изгибающиеся в вертикальной или горизонтальной плоскости. Цепи этих конвейеров соединены с тележками, передвигающимися на катках по рельсам.

Весьма актуальной задачей современного производства является бесперегрузочное транспортирование грузов (в особенности штучных изделий и комплектующих узлов) по сложной про странственнои трассе, проходящей на протяжении всего технологического процесса от получения первичной заготовки до гото вой продукции. Эта задача успешно решается с помощью подвесных цепных конвейеров различных типов.

Подвесной конвейер (рис. 1, б) состоит из замкнутого тягового органа (цепи или каната) 3 с каретками, служащими для поддержки тягового органа и прикрепления подвесок 2. Катки кареток тяговым органом перемещаются по замкнутому подвесному пути /. Для возможности создания пространственной трассы конвейера тяговый орган должен иметь гибкость в горизонтальной и вертикальной плоскости.

Большая протяженность конвейера в сочетании с его пространственной гибкостью позволяет обслуживать одним конвейером законченный производственный цикл, причем перемещаемые грузы могут подвергаться различным технологическим операциям: очистке в пескоструйных камерах; наклепу в дробеструйных камерах, травлению или пропитке в химических ваннах; нанесению лакокрасочных покрытий; сушке и т. п. Это сделало подвесные конвейеры наиболее распространенными средствами внутрицехового и межцехового транспортирования грузов и межоперационной передачи изделий в поточном производстве.

1.2. Транспортирующие машины без тягового органа.

К группе транспортирующих устройств непрерывного транспорта относятся различные виды гравитационных устройств, качающиеся 1 конвейеры, шнеки, пневматические устройства и т. п.

В гравитационных устройствах для транспортирования грузов используют силу тяжести. Простейшими гравитационными устройствами являются наклонная плоскость, желоб, труба, по которым скатывается транспортируемый груз. К гравитационным устройствам для транспортирования грузов относятся также неприводные рольганги, в которых наклонная плоскость образована из ряда роликов, установленных на раме (рис. 2, а). В ряде отраслей промышленности, особенно в прокатных цехах, рольганги используются не только как гравитационные устройства, но и как приводные. В этом случае ролики получают принудительное вращение от привода и сообщают поступательное движение грузу с горизонтальном направлении.

Рис. 2 Конвейеры без тягового органа

конвейера инерционного типа. Конвейер состоит из стального желоба 1, совершающего колебательные движения на упругих стойках 3, изготовленных из ре

Транспортирующие машины с тяговым органом

Лекция 18. Транспортирующие машины

Транспортирующие машины (конвейеры) предназначаются для перемещения грузов. В зависимости от характера груза грузовой поток может быть осуществлен или в виде сплошной струи сыпучих или кусковых материалов, а также в виде отдельных порций сыпучих или кусковых материалов и отдельных штучных грузов.

Все устройства непрерывного транспорта можно подразделить на две группы: транспортирующие машины с тяговым органом (лента, цепь, канат), в которых груз перемещается вместе с тяговым органом, и транспортирующие машины без тягового органа.

Группа транспортирующих машин с тяговым органом включает в себя ленточные и цепные конвейеры различного вида и назначения.

Широкое применение ленточные конвейеры получили для межоперационного транспортирования грузов в поточном производстве, для транспортирования в литейных цехах (подачи земли), в шахтном хозяйстве, для подачи топлива и зерна на элеваторах и т. п. Схемы этих конвейеров весьма разнообразны и определяются назначением конвейера в данном технологическом процессе.

Барабаны.В ленточных конвейерах различают приводные, концевые, натяжные и отклоняющие барабаны (рис.7.12), служащие для изменения направления движения ленты. Чем больше диаметр барабана, тем меньше напряжение изгиба ленты и тем больше срок ее службы. При эксплуатации лент установлено, что обычно приходится сменять текстильную ленту из-за ее расслаивания, которое происходит от многократных изгибов ленты на барабанах. Максимальное натяжение лента имеет на приводном барабане, диаметр которого для уменьшения напряжений изгиба принимают наибольшим.

Поддерживающие ролики.Чтобы лента под влиянием собственного веса и веса груза не провисала, между барабанами устанавливают поддерживающие ролики (рис.7.13). Диаметр ролика выбирают в зависимости от ширины ленты, ее скорости движения, вида груза и, особенно, в зависимости от размеров кусков.

Натяжные устройства.Натяжные устройства подразделяются на устройства, поддерживающие постоянную силу натяжения ленты, и устройства, регулирующие натяжение ленты в зависимости от требуемой величины крутящего момента на приводном барабане.

К устройствам первой группы, поддерживающим постоянное натяжение, относятся механические натяжные устройства, в которых натяжение ленты создается при помощи винтовых или реечных механизмов, и грузовые устройства, действующие от свободно висящего груза. Натяжную станцию располагают там, где лента имеет минимальное натяжение (при этом и усилие натяжения также является минимальным), либо там, где удобнее обслуживать натяжную станцию.

Недостатком винтовых натяжных станций является необходимое наблюдение за состоянием тягового элемента и его подтягивании по мере вытяжки. Преимуществом винтового натяжения являются его малые габариты.

Загрузка конвейеров.Конвейер можно загрузить в любой точке его длины. Однако обычно загрузку конвейеров производят около хвостового барабана. Погрузку на полотно штучных грузов производят или с лотка, по которому скатываются эти грузы, или вручную. Загрузку конвейера сыпучими грузами производят обычно при помощи загрузочного лотка.

Разгрузка конвейеров.Наиболее простым и удобным способом разгрузки конвейеров, не требующих специальных устройств, является сброс материала с приводного барабана.

Цепные конвейеры. В цепных конвейерах тяговым органом являются цепи различного типа: пластинчатые, сварные. Наиболее распространенными являются пластинчатые втулочно-роликовые цепи. Цепные конвейеры можно применять при высоких температурах, а также для работы с весьма грубыми и крупнокусковыми материалами, когда применение ленточных конвейеров становится нецелесообразным. Цепь дает возможность удобного и надежного крепления грузонесущих и ходовых элементов конвейера, обеспечивает надежную передачу тягового усилия зацеплением цепи звездочкой и имеет малую вытяжку под нагрузкой.

|

Недостатком цепного тягового органа является наличие большого количества шарниров, требующих регулярного наблюдения и периодической смазки, а также интенсивный износ цепи при высоких скоростях, вследствие наличия динамических усилий. Обычно скорость цепного конвейера не превышает 0,6—1,0 м/сек. Одновременно с транспортированием груза на цепном конвейере могут производиться различные технологические операции. Особенно широко применяют цепные конвейеры в сборочных цехах (сборочные конвейеры), а также в автоматических цехах и автоматических заводах, так как цепной конвейер можно легко приспособить к выполнению данного технологического процесса и автоматизировать его работу по заданной программе.

Для перемещения груза конвейеры снабжаются пластинами, образующими полотно конвейера, или ковшами, люльками, специальными подхватами, тележками и т. п. шарнирно подвешиваются к двум тяговым цепям. Центр тяжести ковша располагается всегда ниже оси подвеса, чем обеспечивается устойчивое положение ковша при его движении и автоматическое возвращение в исходное положение после опрокидывания при разгрузке.

Подвесные конвейеры. Простые и надежные в работе подвесные грузонесущие конвейеры (рис.7.15) широко применяются на предприятиях легкой индустрии. С помощью одного конвейера или системы конвейеров полностью реализуются задачи внутрицехового и межцехового транспорта.

Преимуществами подвесных грузонесущих конвейеров являются:

возможность сравнительно несложного изменения трассы транспортировки при перестановке оборудования; располагаясь над оборудованием или в проходах, трасса конвейера практически не занимает производственных площадей; возможность создания подвижного склада полуфабрикатов на подвесках и резерва пустых подвесок для сокращения времени их подхода к рабочим местам;

К недостаткам подвесных грузонесущих конвейеров относят:

металлоемкость ходовых путей, поворотных рам, креплений и подвижной системы с подвесками;

некоторую загроможденность объема производственного помещения; требование повышенного внимания к персоналу при прохождении трассы вблизи рабочих мест и в проходах;

опасность применения напольного транспорта в зонах пересечения трассы конвейера.

Конструктивные особенности. В подвесных грузонесущих конвейерах грузы перемещаются по подвесному ходовому пути 4 на подвесках 2, опирающихся на каретки с катками 3, соединенных в замкнутый контур тяговым элементом 1.

Все тяговые элементы, исключая цепи с катками, внедренными в конструкцию, перемещаются по ходовому пути, опираясь на каретки, равномерно рассредоточенные по длине конвейера. Конструкция каретки и ее размеры зависят от строения ходового пути, грузоподъемности подвески и типа тягового элемента. Типовая каретка подвесных грузонесущих конвейеров с разборной цепью и ходовым путем из двутавра показана на рис.